Представьте себе производство сложных высокопрочных деталей из нержавеющей стали с непревзойденной точностью и эффективностью. Лазерное аддитивное производство нержавеющей стали 316L совершает революцию в отрасли, используя такие передовые технологии, как направленное энергетическое осаждение (DED) и селективное лазерное плавление (SLM). В этой статье рассматриваются методы, преимущества и проблемы этих передовых технологий, а также их влияние на производственные процессы и будущее материаловедения. Узнайте, как эти инновации могут повысить долговечность и эксплуатационные характеристики изделий, обещая новую эру в промышленном производстве.

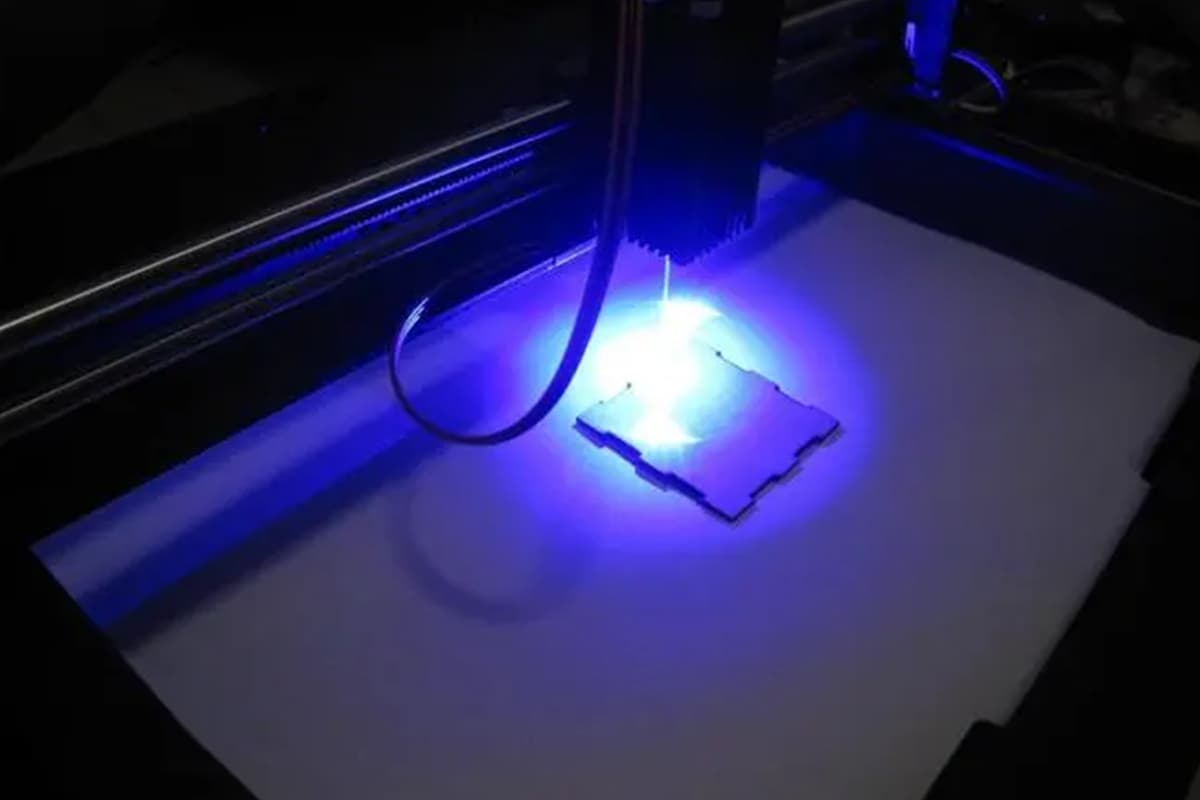

Технология лазерного аддитивного производства обладает преимуществом быстрого формирования деталей сложной формы и в последние годы привлекает к себе широкое внимание.

В этой статье представлены две технологии лазерного аддитивного производства - направленное энергетическое осаждение (DED) и селективное лазерное плавление (SLM), а также обобщены результаты исследований в области лазерного аддитивного производства нержавеющей стали 316L с точки зрения общих дефектов, структуры и текстуры, а также механических свойств.

В ней анализируются существующие проблемы в лазерном аддитивном производстве нержавеющей стали 316L и рассматриваются перспективы его развития.

Лазерное аддитивное производство включает в себя две технологии - направленное энергетическое осаждение (DED) и селективное лазерное плавление (SLM).

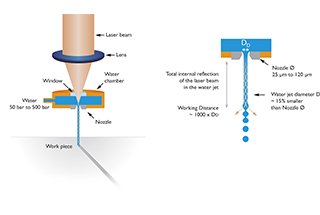

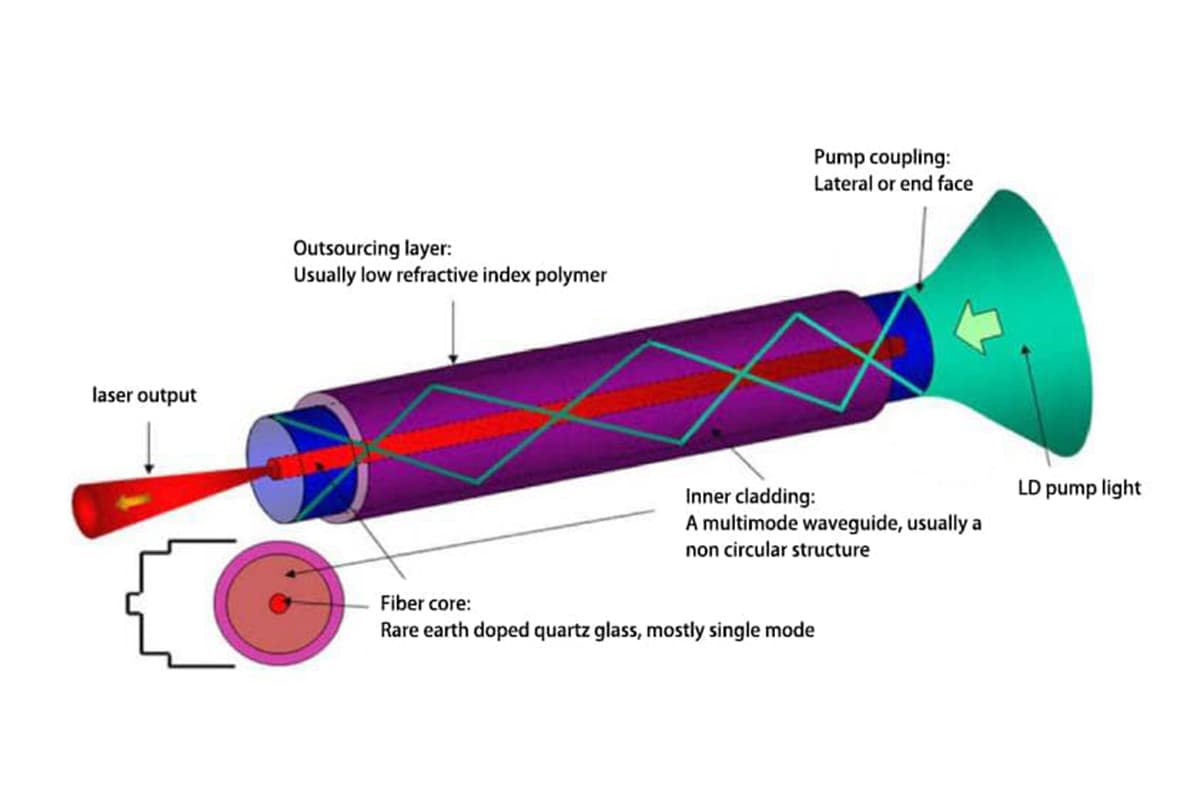

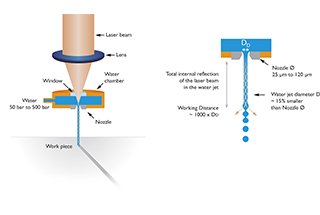

Обе технологии используют высокоэнергетические лазерные лучи в качестве источников тепла для локального расплавления металлического порошка и формирования расплавленного бассейна; когда лазерный луч удаляется, расплавленный бассейн быстро застывает. Однако принципы работы технологий DED и SLM отличаются.

Технология DED, также известная как лазерное проектирование с близкой к сетке формой, лазерное осаждение металла или быстрое лазерное формование, представляет собой типичную технологию лазерного аддитивного производства с коаксиальной доставкой порошка.

Металлический порошок, находящийся в барабане с порошком, попадает в расплавленный бассейн через транспортировочную трубу и специально разработанное сопло. Лазерный луч движется по заданной траектории под управлением компьютера, чтобы расплавить металлический порошок и сформировать тонкий слой.

После этого головка для осаждения перемещается вверх, продолжая осаждать следующий слой, и повторяет этот процесс слой за слоем, пока не будет получена нужная деталь.

Помимо непосредственно формовка металла В то же время технология DED может использоваться для подготовки покрытий, восстановления поврежденных компонентов и подготовки материалов с функциональными градациями. SLM - типичная технология лазерного аддитивного производства с порошковым слоем.

Металлический порошок не распыляется из сопла, а предварительно равномерно распределяется по слою порошка. Лазерный луч выборочно расплавляет порошковый слой по заранее заданной траектории.

После формирования одного слоя слой порошка перемещается на некоторое расстояние вниз, повторно насыпается и выборочно расплавляется, повторяя этот процесс слой за слоем, пока не будет получена нужная деталь.

Чтобы избежать окисления 316L нержавеющая сталь детали, процессы формования DED и SLM должны проводиться под защитой инертного газа.

Помимо различий в принципах работы, направленное энергетическое осаждение (DED) и селективное лазерное плавление (SLM) также имеют существенно разные технологические параметры. Диаметр лазерного луча в DED обычно составляет от 600 до 1300 мкм, в то время как в SLM он значительно меньше, обычно от 15 до 80 мкм.

В настоящее время порошок нержавеющей стали 316L, используемый для лазерного аддитивного производства, часто готовится методом распыления.

Учитывая диаметры лучей DED и SLM, размер частиц порошка нержавеющей стали 316L для DED обычно находится в диапазоне от 45 до 180 мкм, в то время как для SLM он обычно составляет от 5 до 63 мкм.

Во время процесса DED мощность лазера (P) может достигать от 200 до 720 Вт, но скорость сканирования (v) часто не превышает 10 мм-с.-1.

Следовательно, плотность энергии линии (EL=P/v) чрезвычайно высока, вплоть до десятков или сотен джоулей на миллиметр. Более высокая плотность энергии линии приводит к более сильному проникновению лазера, поэтому толщина слоя в DED обычно устанавливается на уровне 254-500 мкм, а интервал сканирования - на уровне 350-500 мкм.

В SLM, напротив, часто используется меньшая мощность лазера (от 60 до 380 Вт) и более высокая скорость сканирования (от 30 до 7000 мм/с).-1), что приводит к очень низкой плотности энергии линии, обычно от 0,01 до 0,5 Дж-мм.-1.

Чтобы гарантировать отсутствие дефектов сплавления, интервал сканирования и толщина слоя в SLM должны быть достаточно малыми, обычно от 20 до 300 мкм и от 10 до 60 мкм, соответственно.

Во время формирования DED градиент температуры и скорость охлаждения могут достигать 102 до 103К-мм-1 и 103 до 104K-s-1соответственно.

Поскольку плотность энергии линии в SLM ниже, градиент температуры внутри бассейна расплава еще больше, до 103 до 105К-мм-1, а скорость охлаждения выше и достигает 104 до 107K-s-1.

По сравнению с традиционными металлургическими методами технология лазерного аддитивного производства имеет значительные преимущества.

Однако при неправильном выборе технологических параметров в процессе формовки могут появиться различные дефекты, такие как пористость, отсутствие плавления и трещины. Эти дефекты могут значительно снизить механические свойства нержавеющей стали 316L.

Поэтому вопрос о том, как уменьшить или устранить эти дефекты, является одним из важнейших в лазерном аддитивном производстве.

Пористость и отсутствие плавления - два наиболее распространенных дефекта при лазерном аддитивном производстве нержавеющей стали 316L. Пористость обычно имеет сферическую форму и возникает в основном из-за наличия газов в порошке нержавеющей стали 316L.

Поры в порошке не могут быть полностью удалены во время быстрого затвердевания расплава и остаются внутри детали. Инертные газы также могут попадать в расплав и образовывать поры.

Кроме того, в процессе лазерного аддитивного производства самая высокая температура находится на поверхности детали. Тепло отводится внутрь, образуя широкий и неглубокий бассейн расплава.

Однако, когда мощность лазера очень высока или скорость сканирования очень мала, т.е. плотность энергии лазерной линии очень высока, формирование бассейна расплава переходит из режима теплопроводности в режим глубокого плавления, образуя узкий и глубокий канал бассейна расплава.

Этот канал очень нестабилен и может легко образовать поры на дне бассейна расплава. Обычно считается, что когда отношение ширины к глубине бассейна расплава падает ниже определенного критического значения, запускается режим глубокого плавления.

Чтобы контролировать степень пористости нержавеющей стали 316L в лазерном аддитивном производстве, необходимо строго контролировать содержание газа в порошке нержавеющей стали 316L и оптимизировать параметры процесса, чтобы избежать пористости, вызванной режимом глубокого плавления.

В отличие от механизма образования пористости, дефекты отсутствия плавления обычно возникают из-за недостаточной плотности энергии лазера, приводящей к недостаточной глубине плавления, в результате чего между слоями образуются большие пустоты неправильной формы. Этот тип дефектов обычно можно устранить путем уменьшения толщины слоя.

Баллификация - один из распространенных дефектов при лазерном аддитивном производстве нержавеющей стали 316L. Это явление означает неспособность капель расплавленного металла сформировать непрерывную линию расплава, вместо этого на формируемой детали образуется каплевидная поверхность; совокупный эффект баллификации может значительно снизить точность детали.

Этот эффект часто вызван избыточным содержанием кислорода в формующей полости, что приводит к окислению на поверхности капель металла, препятствуя их сплавлению. Поэтому очень важно строго контролировать содержание кислорода в формующей полости во время процесса формования.

Нержавеющая сталь 316L - один из металлов, пригодных для аддитивного производства, но есть сообщения о дефектах растрескивания при лазерном аддитивном производстве нержавеющей стали 316L.

Термическое растрескивание (или растрескивание при затвердевании) - один из важных механизмов растрескивания, часто возникающий на поздней стадии быстрого затвердевания расплавленного бассейна.

В этот момент доля твердой фазы велика, расплавленный бассейн занят ячеистой субструктурой, а на границе ячеистой субструктуры имеется пленка жидкой фазы.

Прочность такой структуры крайне низка, что делает ее склонной к растрескиванию под действием растягивающего напряжения, и в этот момент жидкости трудно просочиться внутрь, чтобы заполнить область трещины, в итоге образуется зернограничная термическая трещина.

Распространенные дефекты и механизмы их образования при лазерном аддитивном производстве нержавеющей стали 316L приведены в таблице 1.

Таблица 1: Распространенные дефекты и механизмы их образования при лазерном аддитивном производстве нержавеющей стали 316L.

| Название дефекта | Механизм формирования |

| Поры | Внутри порошка имеются поры; инертный защитный газ не может быть изгнан из расплавленного бассейна; неправильный выбор параметров процесса приводит к чрезмерной плотности лазерной энергии, вызывая режим глубокого плавления. |

| Неполное слияние | Плотность энергии лазера недостаточна, что приводит к недостаточной глубине проплавления. |

| Сфероидизация | Чрезмерное содержание кислорода не позволяет каплям металла сливаться и образовывать непрерывную линию расплава. |

| Взлом | На поздней стадии затвердевания пленка жидкой фазы на границе ячеистой субструктуры растрескивается под действием растягивающих напряжений. |

Из-за высокого градиента температуры и скорости охлаждения затвердевание лазерный процесс Аддитивное производство демонстрирует эффект быстрого закаливания.

Подготовленная таким образом нержавеющая сталь 316L имеет крайне неравновесную структуру, что традиционно методы литья не может быть достигнуто.

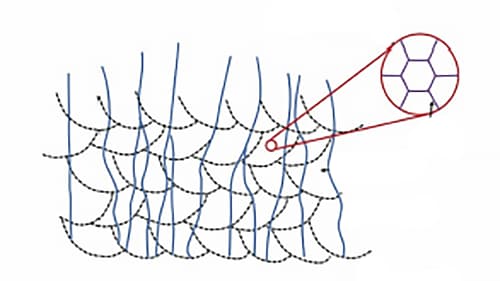

Обычно он образует столбчатую кристаллическую структуру с многочисленными крошечными ячеистыми субструктурами внутри столбчатых зерен, как показано на рисунке 1.

В процессе затвердевания (включая литье, сварку, лазерное аддитивное производство и т.д.) градиент температуры G в жидкой фазе на границе раздела твердое тело/жидкость и скорость роста V фронта затвердевания определяют морфологию и размер зерна, а также его внутреннюю субструктуру.

Чем меньше G/V, тем легче формируется равноосная зернистая структура; и наоборот, более вероятно формирование столбчатой зернистой структуры. Температурные градиенты и скорости роста варьируются по всему бассейну расплава.

Как правило, нижняя часть бассейна расплава имеет большой градиент температуры и малую скорость роста, что способствует образованию столбчатых кристаллов, а верхняя часть бассейна расплава имеет малый градиент температуры и высокую скорость роста, что способствует образованию равноосных кристаллов.

В лазерном аддитивном производстве используется метод послойного осаждения. Чтобы обеспечить достаточное межслойное соединение, часть материала предыдущего слоя переплавляется, поэтому равноосная кристаллическая структура в верхней части расплава часто отсутствует, а столбчатые кристаллы в нижней части расплава расширяются слой за слоем за счет эпитаксиального роста.

Кроме того, в отличие от дендритной структуры литой нержавеющей стали 316L, бассейн расплава при лазерном аддитивном производстве очень быстро остывает во время затвердевания, что ограничивает образование и рост вторичных дендритов.

Поэтому граница раздела твердое тело/жидкость в бассейне расплава нержавеющей стали 316L в процессе лазерного аддитивного производства обычно развивается за счет роста ячеек.

В процессе затвердевания нержавеющая сталь 316L, изготовленная методом DED, обычно образует первичную аустенит структура, а на клеточных стенках клеточной субструктуры наблюдается выраженная сегрегация ферритостабилизирующих элементов, таких как хром и молибден, что способствует образованию небольшого количества феррита.

По сравнению с DED, SLM охлаждается быстрее, эффект сегрегации элементов значительно снижается, обычно недостаточно для образования стабильного феррита, поэтому SLM-формованная нержавеющая сталь 316L обычно демонстрирует однофазную структуру. аустенит структура, без образования ферритов.

Помимо сегрегации ферритостабилизирующих элементов, таких как хром и молибден, на стенках ячеек сотовой субструктуры, небольшое различие в ориентации между соседними сотовыми субструктурами приводит к большому количеству дислокаций, группирующихся на стенках ячеек, в то время как плотность дислокаций внутри сотовой субструктуры относительно низкая, образуя типичную дислокационную ячейку.

Кроме того, с помощью лазерного аддитивного производства в нержавеющей стали 316L формируется определенная кристаллографическая текстура. На протяжении всего процесса направление теплового потока меняется в бассейне расплава, но в целом оно противостоит направлению формирования.

Структура нержавеющей стали 316L, полученной методом лазерного аддитивного производства, состоит в основном из аустенита с гранецентрированной кубической структурой.

Поскольку направление является самым быстрым направлением роста кубических кристаллов, нержавеющая сталь 316L обычно формирует волокнистую текстуру вдоль направления формирования в процессе лазерного аддитивного производства. Регулировка параметров процесса, например, стратегии лазерного сканирования, позволяет эффективно контролировать формирование текстуры.

Сайт предел текучести и предел прочности на растяжение нержавеющей стали 316L, полученные с помощью лазерного аддитивного производства, обычно составляют от 300 до 600 МПа и от 400 до 800 МПа соответственно, что значительно выше предела текучести (200-300 МПа) и предела прочности на растяжение (500-600 МПа) нержавеющей стали 316L, полученной традиционными методами.

Сверхвысокий предел текучести нержавеющей стали 316L, изготовленной методом лазерной аддиции, объясняется многомасштабной структурной организацией, включающей мелкие зерна (размером около 0,2 мм), ячеистые субструктуры (диаметром менее 1 мкм), высокоплотные малоугловые границы зерен (до 41%), дислокационные сети (масштабом в сотни нанометров), осажденные фазы (размером от 10 до 150 нм) и локализованную сегрегацию элементов (менее 1 нм в диапазоне).

Эта многомасштабная гетерогенная организация также способствует стабильному непрерывному упрочнению после выхода из плавки нержавеющей стали 316L.

Более того, подобно нержавеющей стали 316L, полученной традиционным способом, нержавеющая сталь 316L, изготовленная методом лазерной аддитивной обработки, также демонстрирует динамический эффект Холла-Петча благодаря образованию нанонитей, способствующих деформации в процессе пластической деформации при растяжении, что помогает усилить эффект упрочнения, тем самым достигая высокой прочности на разрыв и сверхвысокого удлинения после разрушения.

Скорость удлинения после разрушения нержавеющей стали 316L, изготовленной методом лазерной аддиции, тесно коррелирует с пористостью внутри материала.

Нержавеющая сталь 316L, полученная методом лазерного аддитивного производства, обычно имеет столбчатую кристаллическую структуру и формирует определенные кристаллографические текстуры, что делает свойства растяжения полученной нержавеющей стали анизотропными. Регулируя стратегию сканирования, можно эффективно уменьшить кристаллографическую текстуру, сделав предел текучести изотропным.

Однако столбчатые кристаллические структуры все еще приводят к различным уровням упрочнения в разных направлениях в процессе растяжения нержавеющей стали 316L, полученной методом лазерного аддитивного производства, что приводит к значительным различиям в прочности на разрыв и удлинении после разрушения в разных направлениях.

Кроме того, традиционные процессы производства нержавеющей стали 316L могут вызывать мартенситные фазовые превращения в процессе пластической деформации, однако в современных исследованиях пластической деформации нержавеющей стали 316L, полученной методом лазерного аддитивного производства, мартенситных превращений не обнаружено.

На усталостные характеристики нержавеющей стали 316L, полученной методом лазерного аддитивного производства, влияют различные факторы, включая микроструктуру, внутренние дефекты, шероховатость поверхности, и направление погрузки.

Мелкоячеистая субструктура в структуре нержавеющей стали 316L, полученной методом лазерного аддитивного производства, значительно препятствует скольжению дислокаций и зарождению трещин, что значительно повышает усталостные характеристики нержавеющей стали 316L.

После лазерного аддитивного производства для деталей из нержавеющей стали 316L обычно требуется термическая обработка, в ходе которой микроструктура нержавеющей стали 316L может измениться, что повлияет на ее усталостные характеристики.

Исследования показывают, что после снятия стресса отжиг При температуре 470℃ структура ячеек нержавеющей стали 316L, полученной методом лазерного аддитивного производства, существенно не изменяется, поэтому низкотемпературный отжиг для снятия напряжения не оказывает существенного влияния на ее усталостную прочность.

Однако, когда температура термообработки достаточно высока, она может повлиять на ячеистую субструктуру нержавеющей стали 316L, полученной методом лазерного аддитивного производства, тем самым ухудшая ее усталостные характеристики.

Внутренние дефекты и значительная шероховатость поверхности значительно ухудшают усталостные характеристики нержавеющей стали 316L, полученной методом лазерного аддитивного производства. Исследования показывают, что внутренние дефекты (такие как пустоты и нерасплавленный порошок) и шероховатые поверхности приводят к локальной концентрации напряжений в нержавеющей стали 316L.

Эти области концентрации напряжений, как правило, являются начальными местами зарождения усталостных трещин, что способствует усталостное разрушение. Кроме того, направление нагружения заметно влияет на усталостные характеристики нержавеющей стали 316L, сформированной методом лазерного аддитивного производства.

Усталостная прочность нержавеющей стали 316L, подвергнутой лазерной формовке, наиболее высока, когда направление нагрузки перпендикулярно направлению формовки, ниже, когда они параллельны, и самая низкая при угле 45 градусов.

Однако современные исследования механизмов распространения усталостных трещин в нержавеющей стали 316L, подвергнутой лазерной формовке, находятся в зачаточном состоянии, и многие механизмы остаются неясными или даже противоречивыми.

Нержавеющая сталь 316L, обладающая исключительными механическими и антикоррозийными свойствами, относится к числу наиболее широко используемых. материалы из нержавеющей стали. Традиционные методы литья позволяют получить нержавеющую сталь 316L с крупными зернами и низкой прочностью.

Термомеханическая обработка значительно измельчает зерно и вводит дислокации высокой плотности, повышая прочность нержавеющей стали 316L.

Однако эта процедура сложна и обычно используется для деталей простой формы.

Технология лазерного аддитивного производства, характеризующаяся послойным напылением и быстрым затвердеванием, позволяет быстро формировать сложные детали, наделяя их уникальными организационными свойствами, такими как мелкие зерна, внутренние ячеистые субструктуры, высокоплотные малоугловые границы зерен и высокоплотные дислокации, которые не имеют аналогов в традиционных металлургических методах.

Лазерное аддитивное производство нержавеющей стали 316L обеспечивает более высокую прочность и пластичность по сравнению с нержавеющей сталью 316L, полученной традиционными металлургическими методами.

Однако технология лазерного аддитивного производства все еще находится на ранних стадиях исследования и применения. Будущие исследования должны продолжить изучение микроструктуры и механических свойств нержавеющей стали 316L, сформированных с помощью лазерного аддитивного производства, а также глубокое изучение влияния параметров процесса на структуру и характеристики.

Точный контроль производственного процесса обеспечит техническую поддержку для его широкого промышленного применения.

Кроме того, управление кристаллографической текстурой для улучшения анизотропии характеристик нержавеющей стали 316L, сформированной с помощью лазерного аддитивного производства, и раскрытие закономерностей распространения усталостных трещин являются важными областями будущих исследований.