Вы когда-нибудь задумывались, как сложные конструкции вырезаются в алюминии с такой точностью? Эта статья исследует увлекательный мир лазерной резки алюминия, раскрывая технологию, лежащую в его основе. Вы узнаете о процессе, его преимуществах и реальных применениях. Приготовьтесь погрузиться в магию лазерной резки!

И CO2, и волоконные лазеры способны резать тонкие алюминиевые листы, но для каждой технологии есть свои особенности.

Волоконные лазеры обычно предпочитают использовать для резки алюминия благодаря их способности напрямую обрабатывать цветные металлы без дополнительной обработки поверхности. Их более короткая длина волны (обычно 1064 нм) легче поглощается алюминием, что приводит к эффективной резке.

CO2-лазеры, хотя и эффективны для многих материалов, требуют особых мер предосторожности при резке алюминия. Высокая отражательная способность материала при длине волны CO2-лазера (10,6 мкм) требует нанесения антибликового покрытия на алюминиевую поверхность. Это покрытие предотвращает потенциально вредные обратные отражения от лазерного источника и улучшает поглощение энергии для более эффективной резки.

Алюминий действительно можно обрабатывать с помощью различных технологий резки, включая лазерную, плазменную, гидроабразивную и механическую. Однако лазерная резка обладает явными преимуществами:

Максимальная толщина алюминия, которую может разрезать лазер, напрямую зависит от мощности лазера и качества луча. В качестве общего руководства:

Важно отметить, что эти значения могут варьироваться в зависимости от таких факторов, как состав алюминиевого сплава, желаемое качество резки и требования к скорости резки.

Процесс лазерной резки алюминия включает в себя:

Хотя лазерная резка алюминия может быть дороже некоторых традиционных методов из-за более высокой стоимости оборудования и потребления энергии, она часто оказывается экономически эффективной для сложных деталей или при рассмотрении всего производственного процесса, включая снижение требований к последующей обработке.

Для оптимизации лазерной резки алюминия:

См. также:

В последние годы прогресс в области лазерных технологий привел к значительному расширению применения лазерной резки для обработки алюминия. Эта эволюция побудила промышленные предприятия пересмотреть преимущества лазерной резки алюминия, признав ее потенциал для революционного изменения производственных процессов.

Лазерная резка обладает рядом преимуществ по сравнению с традиционными методами, особенно при производстве деталей с высокой точностью. Этот процесс отличается высокой скоростью и эффективностью, что значительно сокращает время обработки и производственные затраты. Бесконтактный характер лазерной резки также минимизирует деформацию материала и исключает износ инструмента, что еще больше повышает ее привлекательность для производства алюминия.

В настоящее время на рынке представлены три основные категории оборудования для лазерной резки, подходящего для обработки алюминиевых листов:

Станки для лазерной резки на основе диоксида углерода (CO2):

Станки для лазерной резки:

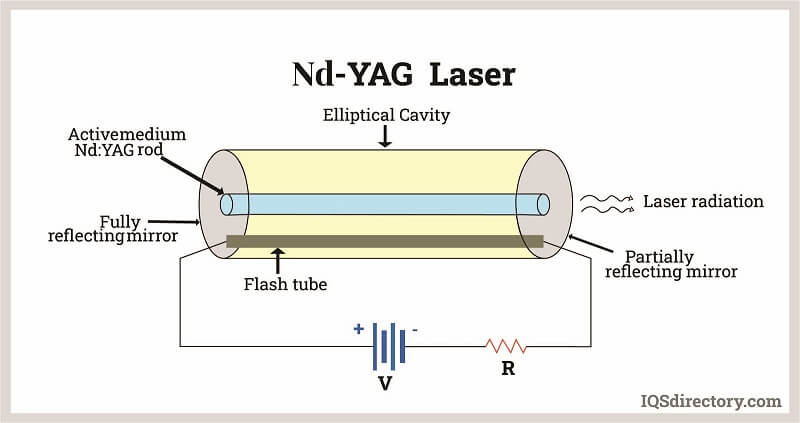

Станки для лазерной резки с ламповой накачкой (Nd:YAG):

Углекислотный лазерный станок работает на длине волны 10,6 мкм, которая легко поглощается неметаллическими материалами. Эта характеристика позволяет выполнять высокоточную резку различных неметаллических подложек, таких как дерево, акрил, полипропилен (ПП) и полиметилметакрилат (ПММА или оргстекло). Эффективность поглощения позволяет получать чистые срезы с минимальными зонами термического воздействия, что делает CO2-лазеры идеальными для применения в производстве вывесок, прототипов и декоративных изделий.

Однако эффективность станка значительно снижается при обработке материалов с высокой отражающей способностью, таких как алюминий, медь и серебро. Эти металлы отражают значительную часть лазерной энергии, что приводит к неэффективной резке и потенциальным опасностям рассеивания луча. Это ограничение особенно ярко проявляется при обработке толстых участков или в условиях крупносерийного производства.

Общая эффективность CO2-лазера еще больше ограничивается относительно низким коэффициентом фотоэлектрического преобразования, обычно составляющим около 10-15%. Эта неэффективность приводит к более высоким эксплуатационным расходам, включая значительное потребление электроэнергии и необходимость в надежных системах охлаждения. Кроме того, требуется значительное техническое обслуживание, включающее регулярную замену оптики, дозаправку газом и, в некоторых случаях, подачу жидкого азота для некоторых мощных систем.

Эти факторы в совокупности ограничивают универсальность станка при обработке металлов. Если говорить конкретно об алюминии, то большинство CO2-лазерных систем ограничиваются резкой листов толщиной до 3 мм. Этих возможностей недостаточно для многих промышленных применений, требующих обработки более толстых алюминиевых листов или высокой производительности.

Поэтому, хотя CO2-лазеры отлично справляются с обработкой неметаллических материалов, их недостатки в резке металлов, особенно отражающих сплавов, часто заставляют рассматривать альтернативные технологии, такие как волоконные лазеры или системы плазменной резки, для обеспечения комплексных возможностей металлообработки.

Технология резки с помощью волоконного лазера представляет собой значительное достижение в области производства металлов, обеспечивая более высокую эффективность и точность по сравнению с традиционными CO2-лазерами. Работая на длине волны 1,06 мкм, волоконные лазеры демонстрируют улучшенное поглощение металлическими материалами, что позволяет повысить скорость резки и качество кромок в широком диапазоне толщин.

Компактная конструкция волоконных лазерных систем значительно уменьшает занимаемую станком площадь, позволяя более эффективно использовать пространство цеха. Кроме того, эти системы отличаются более низкими эксплуатационными расходами благодаря сниженному потреблению газа и более высокому электрическому КПД, причем КПД настенного подключения достигает 30-40% по сравнению с 10-15% для CO2-лазеров.

В настоящее время на рынке доминируют высококачественные волоконные лазеры с непрерывной волной (CW), ведущим производителем которых является компания IPG Photonics. Хотя эти системы обеспечивают исключительную производительность, их высокая начальная стоимость стала препятствием для широкого распространения. Ограниченная конкуренция на рынке мощных волоконных лазеров способствовала поддержанию премиальных ценовых структур.

Потенциальные покупатели могут обратить внимание на модульную природу источников волоконных лазеров. В отличие от CO2-лазеров, где отдельные компоненты часто можно заменить, повреждение одного волокна в волоконном лазере обычно требует замены всего лазерного модуля. Этот фактор может повлиять на долгосрочные затраты на обслуживание и вызвал некоторые колебания среди потенциальных покупателей.

Тем не менее, рынок станков для лазерной резки волокна быстро развивается. Усиление конкуренции со стороны новых производителей и постоянный технологический прогресс приводят к снижению стоимости. Такие инновации, как улучшение качества луча, повышение мощности (сейчас она превышает 20 кВт для резки) и усовершенствованные конструкции режущих головок, расширяют возможности этих систем.

Кроме того, интеграция автоматизации и технологий Industry 4.0 повышает общую ценность станков для волоконно-лазерной резки. Такие функции, как автоматическая смена сопла, мониторинг процесса в реальном времени и предиктивное обслуживание, повышают производительность и сокращают время простоя.

По мере того как технология развивается и становится все более доступной, станки волоконно-лазерной резки все чаще становятся предпочтительным выбором для производителей металлоконструкций в различных отраслях промышленности, от автомобильной и аэрокосмической до цехов общего назначения, предлагая убедительное сочетание скорости, точности и эффективности работы.

Лазерный станок для резки YAG (иттрий-алюминиевый гранат) работает на длине волны 1,06 мкм, что делает его высокоэффективным для резки широкого спектра металлических материалов. Эта длина волны особенно хорошо подходит для обработки отражающих металлов, таких как медь, латунь и алюминий, которые являются сложными для CO2-лазеров.

Технология YAG-лазеров уже несколько десятилетий является краеугольным камнем в промышленной резке, получив широкое признание благодаря своей универсальности и надежности. Ее долговечность на рынке свидетельствует о неизменной актуальности и эффективности в современных производственных процессах.

Превосходное качество луча YAG-лазеров, характеризующееся высокой плотностью мощности и отличной фокусируемостью, позволяет выполнять точные и чистые резы с минимальными зонами термического воздействия. Это особенно выгодно при резке тонких и средней толщины металлов. Импульсные характеристики лазеров YAG обеспечивают исключительный контроль над процессом резки, позволяя добиваться замысловатых конструкций и острых углов в металлических деталях.

YAG-лазеры отличаются высоким коэффициентом использования энергии, обычно около 20-30%, что значительно лучше, чем у CO2-лазеров. Такая эффективность приводит к снижению энергопотребления и эксплуатационных расходов. Способность обеспечивать высокую пиковую мощность в коротких импульсах также позволяет YAG-лазерам резать более толстые материалы более эффективно, чем лазеры непрерывной волны аналогичной средней мощности.

Кроме того, относительно низкие первоначальные инвестиции и эксплуатационные расходы лазерных систем YAG делают их все более привлекательными для широкого круга клиентов, от небольших мастерских до крупных производственных предприятий. Более низкие требования к обслуживанию и более длительный срок службы твердотельных YAG-лазеров по сравнению с газовыми лазерами способствуют повышению их рентабельности с течением времени.

Стоит отметить, что хотя традиционные YAG-лазеры с ламповой накачкой все еще используются, во многих современных системах применяются твердотельные лазеры с диодной накачкой (DPSS) или волоконные лазеры, которые обеспечивают еще большую эффективность и качество луча, сохраняя при этом преимущества длины волны 1,06 мкм.

Станок для лазерной резки алюминиевых листов обеспечивает высочайшую точность благодаря исключительно узким и гладким надрезам, лишенным галтелей и шероховатых краев, обычно связанных с механическими процессами заготовки. В результате такой прецизионной резки образуются минимальные зоны термического влияния (HAZ), снижается тепловое напряжение, а тепловая деформация становится незначительной, сохраняя структурную целостность материала.

Одним из наиболее значимых преимуществ является высокая скорость резки, которая может быть в 10 раз выше, чем у традиционных методов, в зависимости от толщины материала и сложности реза. Такая высокая скорость позволяет повысить производительность и сократить время выполнения производственных процессов.

Бесконтактный характер лазерной резки исключает ударные нагрузки и износ инструмента, присущие механическим методам заготовки. Это не только продлевает срок службы оборудования, но и значительно сокращает время простоя и затраты на техническое обслуживание. Кроме того, отсутствие физического контакта предотвращает образование заусенцев, характерных для механических процессов резки, что устраняет необходимость во вторичных операциях по удалению заусенцев.

Технология лазерной резки обеспечивает высокоэффективное использование материала. Заготовки можно располагать на алюминиевой пластине вплотную друг к другу, что обычно приводит к экономии материала от 20% до 30% по сравнению с традиционными методами резки. Такая оптимизация не только снижает затраты на сырье, но и минимизирует количество отходов, способствуя более рациональному производству.

Еще одно ключевое преимущество - одноэтапный процесс резки. В отличие от механических методов, которые могут потребовать нескольких проходов или последующих операций отделки, при лазерной резке конечная геометрия изделия достигается за один этап. Такой оптимизированный подход устраняет необходимость в дополнительной обработке, сокращает время производства и трудозатраты, обеспечивая неизменное качество всех вырезанных деталей.

При лазерной резке алюминиевых пластин используется сложный процесс, в котором задействована сила сфокусированной световой энергии. Процесс начинается с использования мощного лазерного источника, обычно CO2- или волоконного лазера, генерирующего концентрированный луч света.

Этот лазерный луч точно направляется через современную оптическую систему, включающую зеркала и фокусирующие линзы, чтобы создать точку с чрезвычайно высокой плотностью энергии. Когда этот сфокусированный луч попадает на поверхность алюминиевой пластины, он быстро нагревает материал до температуры плавления или испарения, в зависимости от мощности лазера и толщины материала.

Одновременно с лазерным лучом коаксиально направляется вспомогательный газ высокого давления, обычно азот или сжатый воздух для алюминия. Этот газ выполняет несколько важнейших функций:

Когда головка лазерной резки перемещается относительно алюминиевой пластины, управляемая программированием ЧПУ, она создает точную траекторию реза. В зависимости от конфигурации станка это перемещение может осуществляться либо путем перемещения режущей головки над неподвижной заготовкой, либо путем перемещения заготовки под неподвижным лазерным лучом.

Лазерная резка имеет ряд преимуществ при обработке алюминиевых листов:

При резке алюминия необходимо учитывать его высокую отражательную способность и теплопроводность. Волоконные лазеры часто предпочтительны для резки алюминия из-за их более короткой длины волны, которая легче поглощается материалом. Кроме того, правильный выбор давления и расхода вспомогательного газа имеет решающее значение для получения чистых срезов и предотвращения образования окалины на нижней кромке пластины.

Поскольку лазерные технологии продолжают развиваться, совершенствуются качество луча, выходная мощность и системы управления, возможности резки алюминиевых листов постоянно расширяются, что еще больше укрепляет позиции лазерной резки как краеугольной технологии в современном металлопроизводстве.

Лазерная резка алюминия требует тщательного учета различных параметров процесса для достижения оптимальных результатов. Ключевые факторы, влияющие на качество и эффективность лазерной резки алюминия.

| Толщина | 1 | 2 | 3 | 4 | 5 | 6 | |

|---|---|---|---|---|---|---|---|

| Параметры резки | Мощность W | 1800- 2200 | 2000-2300 | 2200- 2400 | 2400- 2800 | 2600- 3000 | 3000 |

| Скорость | 2000- 4000 | 2000-3000 | 1000- 2000 | 800- 1000 | 300- 500 | 400 | |

| Газ | N2 | ||||||

| Давление воздуха KPA | 10 | 15 | 18 | 20 | 20 | 22 | |

| Минимальное изменение мощности | 80- 100 | 90- 100 | 100 | 100 | 100 | 100 | |

| Параметры вырезания отверстий | Мощность W | 2200 | 2200 | 2300 | 2400 | 2400 | 3000 |

| Газ | N2 | O2, N2 | O2 | O2 | O2 | O2 | |

| Давление воздуха KPA | 150 | 150 | 150 | 150 | 150 | 200 | |

| Частота HZ | 200 | 200 | 150 | 150 | 150 | 200 | |

| Пропорция воздуха | 18 | 18 | 16 | 16 | 16 | 18 | |

| Время S | 0.5 | 1 | 2 | 4 | 5 | 6 | |

С точки зрения затрат и инвестиций, станки для лазерной резки волоконными лазерами и станки для лазерной резки YAG широко используются для резки алюминия и других материалов, таких как нержавеющая сталь и углеродистая сталь.

Эти два типа оборудования показали эффективные результаты при резке алюминиевых пластин.

Однако из-за высокой отражающей способности алюминия ни станки для лазерной резки с волоконным лазером, ни станки для лазерной резки с YAG-лазером не способны обрабатывать более толстые алюминиевые пластины.

Рекомендуется использовать азот при лазерной резке алюминиевых пластин, чтобы предотвратить окисление и сохранить однородность цвета материала.

Азот - лучший вариант по сравнению с другими альтернативами.

Толщина резки у этих станков может быть разной: 2000-ваттный лазер способен резать 6-8 мм, 4000-ваттный - 12 мм, а 6000-ваттный - 16 мм.

Из двух, станки для лазерной резки волокна больше подходят для резки алюминиевых пластин, так как их поглощение на длине волны 1064 нм более эффективно.

Основываясь на многолетнем опыте в области лазерной резки алюминиевые материалыСуществует еще значительная разница между волоконными станками лазерной резки и станками лазерной резки YAG, которые можно разделить на три категории: качество резки, скорость резки и стоимость производства (стоимость производства в основном относится к сроку службы оборудования).

Алюминиевый профиль обладает высокой отражающей способностью и представляет собой проблему для станков лазерной резки с волоконным лазером и станков лазерной резки YAG для резки толстого алюминия.

Алюминиевые материалы также склонны к образованию заусенцев в процессе резки, что делает контроль процесса критически важным для достижения оптимального качества резки.

Правильный контроль скорости резки очень важен. Слишком высокая скорость резки может привести к образованию заусенцев, а слишком низкая - к появлению трещин в алюминиевых материалах, что негативно скажется на качестве резки.

Вообще говоря, для оборудования лазерной резки с той же мощностью, скорость резки волоконно-оптического станка лазерной резки быстрее, чем у станка лазерной резки YAG.

Стоимость лазерной резки относительно невысока по сравнению с другими процессами резки, но есть разница между станками для лазерной резки волокон и станками для лазерной резки YAG.

Стоимость резки волоконным лазером ниже из-за частой замены комплектующих лазерных ламп в станках для резки YAG-лазером.

Однако в долгосрочной перспективе алюминиевый материал оказывает пагубное влияние на лазер станка волоконно-оптической лазерной резки, значительно сокращая срок его службы.

С этой точки зрения станки для лазерной резки YAG являются более экономичными.

Важно отметить, что алюминий обладает высокой отражающей способностью и низкой поглощение лазераПоэтому во время обработки необходимо надевать лазерные защитные очки, чтобы обеспечить безопасность.

Азот или сжатый воздух - основные газы, используемые для лазерной резки алюминия, особенно при толщине до 1,6 мм. Азот обычно дает превосходные результаты, обеспечивая более гладкие края реза и минимальное окисление. Хотя сжатый воздух может использоваться в качестве более экономичной альтернативы, он может привести к небольшому образованию шлака на некоторых участках реза.

Выбор вспомогательного газа при лазерной резке алюминия, как и других материалов, существенно влияет на качество, скорость и общую эффективность резки. Основные вспомогательные газы, используемые в операциях лазерной резки, включают:

Выбор вспомогательного газа выполняет несколько важнейших функций в процессе лазерной резки:

При обработке алюминия с помощью технологии лазерной резки учитывайте такие факторы, как толщина материала, желаемое качество кромки, объем производства и ограничения по стоимости при выборе наиболее подходящего вспомогательного газа для конкретной задачи.

При лазерной резке алюминия обычно образуются минимальные заусенцы по сравнению с традиционными методами резки. Однако образование заусенцев в той или иной степени часто неизбежно из-за тепловых свойств материала и высокоэнергетического характера лазерной резки. Степень образования заусенцев зависит от таких факторов, как мощность лазера, скорость резки, давление вспомогательного газа и толщина материала.

Для устранения заусенцев на алюминиевых деталях, вырезанных лазером, обычно требуется последующая обработка. Выбор между ручным и машинным снятием заусенцев зависит от сложности детали, объема производства и требований к качеству:

Для достижения оптимальных результатов можно использовать комбинацию автоматизированного удаления заусенцев с последующей ручной доводкой, особенно для критических компонентов. Кроме того, оптимизация параметров лазерной резки может значительно уменьшить первоначальное образование заусенцев, сводя к минимуму необходимость в обширной последующей обработке.

Строго соблюдайте правила техники безопасности при работе с оборудованием для лазерной резки. Запускайте лазерную систему в соответствии с установленными процедурами запуска.

Операторы должны пройти всестороннее обучение, продемонстрировав знание структуры, функций и системы работы машины. Это включает в себя понимание специфических особенностей обработки алюминия.

Используйте соответствующие средства индивидуальной защиты (СИЗ), включая защитные очки, сертифицированные для конкретной длины волны используемого лазера. Убедитесь, что все открытые участки кожи закрыты, чтобы предотвратить возможные отражения от высокоотражающей алюминиевой поверхности.

Перед обработкой проверьте совместимость алюминиевого сплава с лазерной резкой. Учитывайте такие факторы, как теплопроводность, отражательная способность и возможность окисления. Установите надлежащие системы вытяжки для удаления паров и твердых частиц, характерных для алюминия.

Сохраняйте постоянную бдительность во время работы. Если оператор должен покинуть рабочее место, включите систему блокировки безопасности лазера и отключите питание машины в соответствии с протоколами отключения.

Расположите соответствующие средства пожаротушения в пределах досягаемости. Огнетушители класса D рекомендуются для потенциальных возгораний алюминия. Применяйте строгую политику "выключения луча", когда станок простаивает. Создайте и поддерживайте свободную зону вокруг лазерного резака, свободную от воспламеняющихся материалов и отражающих предметов.

Внимательно следите за процессом резки, чтобы выявить любые аномалии, такие как чрезмерное искрение или неправильная форма резки. При возникновении проблем немедленно остановите работу и следуйте установленным процедурам по устранению неполадок или передайте информацию вышестоящему руководству.

Поддерживать чистоту и порядок на рабочем месте. Регулярно удаляйте алюминиевую стружку и мусор со станины и прилегающих территорий. Правильно разделять и хранить сырье, готовые детали и отходы в соответствии с правилами обращения с материалами.

При использовании вспомогательных газов (например, азота или аргона для резки алюминия) соблюдайте правила обращения с баллонами и их хранения. Закрепляйте баллоны вертикально и используйте соответствующие регуляторы. Выполняйте процедуру продувки для предотвращения возможного образования оксида алюминия в газовых линиях.

Соблюдайте протоколы безопасности при работе с высоким напряжением во время технического обслуживания. Соблюдайте рекомендованный производителем график технического обслуживания, обычно включающий ежедневные, еженедельные и ежеквартальные проверки. Обратите особое внимание на состояние оптики и систем подачи луча, поскольку при резке алюминия может образовываться больше мусора, чем при резке других материалов.

После запуска станка выполните пробный запуск на малой скорости по осям X и Y, чтобы убедиться в плавности движения и выявить возможные проблемы перед началом производства.

Всегда проверяйте новые программы резки с помощью моделирования и пробных запусков при пониженных значениях мощности и скорости. Проверьте точность запрограммированной траектории резания и убедитесь, что она остается в пределах рабочего диапазона станка.

Постоянно контролируйте процесс резки, обращая пристальное внимание на взаимодействие луча с материалом, качество реза и перемещения станка. Будьте готовы применить процедуру аварийной остановки, если станок проявит неожиданное поведение или приблизится к пределу своих возможностей.

(1) Двухфокусная головка для лазерной резки - важнейший компонент станка для лазерной резки, подверженный износу при длительном использовании. Регулярный осмотр и своевременная замена крайне важны для поддержания оптимальной производительности резки и предотвращения непредвиденных простоев.

(2) Для обеспечения стабильного качества резки необходимо каждые шесть месяцев проверять прямолинейность линейных направляющих станка волоконной лазерной резки и общую ортогональность станка. Оперативно устраняйте любые отклонения путем точного выравнивания и калибровки для поддержания точности резки и качества кромок.

(3) Проводите еженедельную уборку с использованием высокоэффективного пылесоса с твердыми частицами (HEPA) для удаления пыли и мусора из критических зон машины. Обеспечьте надлежащую герметизацию всех электрических корпусов, чтобы предотвратить попадание пыли, что может привести к отказу электрических компонентов и снижению безопасности.

(4) Регулярно проверяйте и регулируйте натяжение зубчатых ремней или шариковинтовых пар станка для лазерной резки волокна в зависимости от конструкции станка. Правильное натяжение имеет решающее значение для поддержания точности позиционирования и предотвращения люфта, который может повлиять на качество резки и потенциально привести к угрозе безопасности.

(5) Составьте график комплексного технического обслуживания системы перемещения станка волоконной лазерной резки:

Лазерная резка алюминия - это специальный станок, который использует лазерную технологию для вырезания различных графических изображений на трубных фитингах и профилях.

Это высокотехнологичный продукт, объединяющий технологию числового программного управления, лазерную резку и прецизионное оборудование.

Благодаря своим специализированным, высокоскоростным, высокоточным, эффективным и экономичным характеристикам, он является ценным инструментом в индустрии бесконтактной обработки металлических труб.

Каковы же его преимущества в строительной отрасли?

Используемый газ: Азот используется в основном для предотвращения окисления поверхности реза. Чистота газа должна быть не менее 99,999% для более толстых листов. Однако, если внешний вид поверхности реза не вызывает опасений, можно использовать кислород для резка нержавеющей сталичто может привести к более толстым срезам, чем при использовании азота.

Давление газа: Для нержавеющей стали толщиной менее 10 мм давление должно составлять около 10 кг, а расход - быть высоким. Однако это приводит к большому расходу азота и относительно высокой стоимости. Для пластин толщиной более 10 мм давление, расход и дозировка больше.

Скорость резки: Толщина пластины обратно пропорциональна скорости резки. Мощность лазерного генератора также влияет на скорость резки. Например, лазерный генератор мощностью 4000 Вт может резать 4 мм со скоростью 3000-5000 мм/мин, в то время как резка 10 мм будет происходить со скоростью 1000 мм/мин.

Сила: Мощность, необходимая для резки, определяется производителем станка лазерной резки. Если резка не идеальна, оператор может отрегулировать мощность по мере необходимости, но это требует экспериментов и может зависеть от стального проката материала.

Фокус: Положение фокуса при резке нержавеющей стали, как правило, должно находиться в середине толщины листа.

Сложнее вырезать алюминиевые сплавы лазером, чем нержавеющая сталь (SUS). Это объясняется тем, что алюминий отражает свет и имеет высокую вязкость в состоянии плавления.

Для резки алюминия обычно используются воздух и азот с расходом 40-50 м3/ч, а скорость резки зависит от толщины материала.

Максимальная толщина, которую можно разрезать, обычно составляет 12 мм. Например, при использовании лазера мощностью 6 кВт скорость резки 4-миллиметровой алюминиевой пластины составляет 4000 мм/мин, а скорость резки 12-миллиметровой пластины - 700 мм/мин.

При резке алюминия важно принять меры защиты от отражения. Настоятельно рекомендуется надевать маску при резке алюминиевых пластин.

На изображении ниже показаны образцы нержавеющей стали диаметром 28 и 25 мм, которые были вырезаны с помощью лазера с азотом высокого давления.

Приведенная выше информация относится к лазерной резке алюминия. Надеюсь, она окажется полезной для вас. Если у вас есть какие-либо мысли или предложения, пожалуйста, не стесняйтесь оставлять их в разделе комментариев.