Вы когда-нибудь задумывались, как устроен станок для лазерной резки? В этой статье блога мы погрузимся во внутреннее устройство этих высокоточных станков, которые произвели революцию в металлообрабатывающей промышленности. Наш эксперт, инженер-механик, разберет ключевые компоненты, от мощного волоконного лазера до сложной системы охлаждения, и объяснит, как они работают вместе, чтобы обеспечить непревзойденную производительность резки. Приготовьтесь по-новому оценить технологию, лежащую в основе этих чудес современной техники!

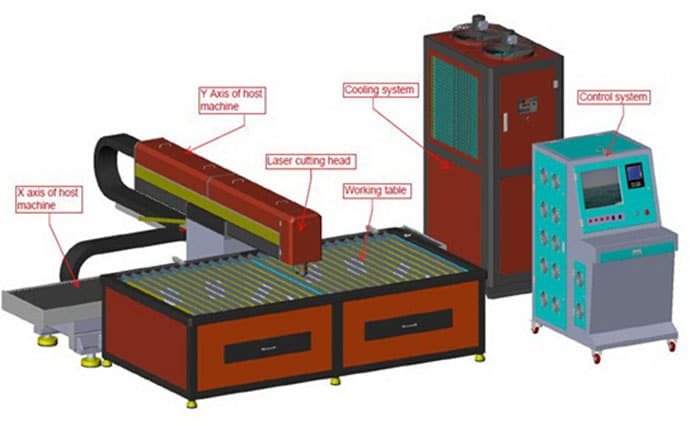

Станки для лазерной резки представляют собой сложные системы, состоящие из нескольких ключевых компонентов, каждый из которых играет важнейшую роль в обеспечении работы, точности и эффективности станка. Понимание этих компонентов необходимо для выбора, эксплуатации и эффективного обслуживания станка лазерной резки. Вот основные компоненты:

Источник волоконного лазера является основным компонентом станка лазерной резки, отвечающим за генерацию лазерного луча посредством диодного излучения и волоконного усиления. Эта технология обеспечивает высокую эффективность преобразования, более длительный срок службы и низкие эксплуатационные расходы. Например, компания IPG Photonics известна своими мощными волоконными лазерами, которые широко используются в промышленности благодаря своей надежности и производительности.

Головка для лазерной резки фокусирует и направляет лазерный луч на материал. Она состоит из сопла, фокусирующей линзы и системы слежения за фокусом. Головка перемещается по заданной траектории резки и регулирует свою высоту в зависимости от толщины материала и метода резки. RayTools и Precitec - известные производители высококачественных головок для лазерной резки. Например, серия RayTools BM109 известна своими возможностями точной фокусировки, которые значительно повышают точность резки.

Система ЧПУ (компьютерного числового управления) является "мозгом" станка лазерной резки. Она управляет движением осей X, Y и Z и выходной мощностью лазера. Система ЧПУ интерпретирует проекты CAD и преобразует их в точные инструкции по резке, обеспечивая высокую точность и повторяемость. Современные системы ЧПУ, такие как системы Siemens, предлагают такие передовые функции, как мониторинг в реальном времени и адаптивное управление, которые повышают эффективность и точность резки.

Двигатели необходимы для системы движения станка лазерной резки. Существует два основных типа:

Станок включает в себя станину, балку, рабочий стол и систему осей Z - все эти элементы обеспечивают стабильность и точность станка. Различные конфигурации, такие как портальные, консольные и балочные, отвечают требованиям различных отраслей промышленности. Например, станки портального типа обеспечивают надежную поддержку высокоскоростной резки, минимальную вибрацию и высокую точность.

Система охлаждения, как правило, водяной чиллер, необходима для охлаждения лазерного источника, лазерной головки и других компонентов. Эффективное охлаждение обеспечивает стабильную работу и предотвращает перегрев, который может повредить оборудование. Например, водяной охладитель S&A CW-6200 может эффективно регулировать температуру мощного лазерного источника, поддерживая оптимальную производительность даже при длительной работе.

Система подачи воздуха, состоящая из воздушного компрессора, фильтрующего устройства и осушителя воздуха, обеспечивает подачу чистого и сухого воздуха в лазерный генератор и оптический тракт. Поддержание оптического тракта и зеркал чистым воздухом имеет решающее значение для оптимальной работы. Воздушный компрессор Atlas Copco в сочетании с высокоэффективным осушителем воздуха обеспечивает отсутствие загрязнений и влаги в сжатом воздухе, защищая чувствительные компоненты.

Лазерные линзы, включая полнозеркальные, полузеркальные и фокусирующие линзы, являются неотъемлемой частью оптической системы. Качество этих линз напрямую влияет на выходную мощность лазера и общую производительность оборудования. Например, компания II-VI Incorporated производит высококачественные фокусирующие линзы из ZnSe, которые обеспечивают отличную передачу и долговечность, повышая качество резки и продлевая срок службы линз.

Система электропитания соединяет лазеры, станки с ЧПУ и другие системы электропитания, обеспечивая стабильную работу и предотвращая внешние помехи в электросети. Стабильное электропитание имеет решающее значение для поддержания постоянной мощности лазера и предотвращения колебаний, которые могут повлиять на качество резки.

Воздушный компрессор подает и хранит сжатый воздух, а осушители и фильтры с воздушным охлаждением обеспечивают чистоту и сухость воздуха. Такая чистота необходима для правильного функционирования оптического тракта и зеркал. Например, воздушный компрессор Kaeser в сочетании с осушителем воздуха обеспечивает надежный источник чистого и сухого воздуха, который необходим для высококачественной лазерной резки.

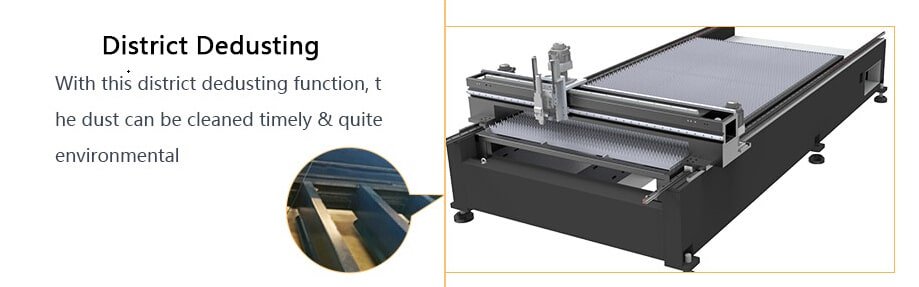

Вытяжная вентиляция и пылесборник необходимы для удаления мусора и дыма, образующихся в процессе резки. Это обеспечивает чистоту рабочей среды и соответствие экологическим стандартам. Например, пылеуловитель Donaldson Torit эффективно улавливает мелкие частицы и дым, защищая как оборудование, так и операторов.

Газовые баллоны обеспечивают вспомогательные газы, а система управления газом управляет потоком газа во время резки. Эта система включает в себя баллонный газ, сжиженный газ и сжатый воздух. Правильное управление газом имеет решающее значение для получения чистых срезов и предотвращения окисления. Например, использование высокочистого азота в качестве вспомогательного газа позволяет предотвратить окисление при резке нержавеющей стали, что приводит к получению более гладких кромок.

Платформа управления объединяет все команды и настройки станка, обеспечивая оптимальную работу лазерного резака для различных материалов и конструкций. Программное обеспечение интерпретирует проекты САПР и переводит их в точные инструкции по резке. Передовое программное обеспечение, например, от Lantek, предлагает такие функции, как оптимизация раскроя и мониторинг в реальном времени, которые повышают эффективность резки и использование материала.

Понимание этих компонентов имеет решающее значение для всех, кто занимается выбором, эксплуатацией и обслуживанием станков лазерной резки, обеспечивая высокую точность, эффективность и качество при выполнении различных видов резки.

Вспомогательное оборудование для лазерных резаков включает в себя:

Давайте погрузимся в него, и я разделю лазерный резак на 14 частей и подробно расскажу о каждой из них.

Механическая часть лазерного резака отвечает за движение по осям X, Y и Z, включая рабочую платформу для резки. Стабильность станка имеет решающее значение для станков волоконно-лазерной резки, поскольку напрямую влияет на точность резки.

В настоящее время на рынке наиболее распространены станки портального, консольного и балочного типа.

Каждый тип станков имеет свои функции, например, станки балочного типа в основном используются крупными производителями для резки материалов, а 3D волоконно-лазерная резка в основном используется в автомобильной промышленности.

Системы управления движением играют ключевую роль в обеспечении точности и эффективности станков лазерной резки. Эти системы управляют перемещением и позиционированием лазерного луча относительно заготовки, обеспечивая точные и сложные разрезы.

Передовые решения по управлению перемещениями используют полиномиальное сглаживание углов и управление рывками для поддержания высокой точности, особенно на поворотах, без снижения скорости. Например, в аэрокосмической промышленности эти технологии используются для резки сложных форм из титановых листов, обеспечивая плавные переходы и снижение механического напряжения, что приводит к повышению точности резки и более гладким краям.

Высокотехнологичные системы лазерной резки часто объединяют гальвосканеры с линейными двигателями. Гальвосканеры направляют лазерный луч с помощью высокоскоростных зеркал, а линейные двигатели перемещают заготовку по осям X и Y. Такая комбинация обеспечивает субмикрометрическую точность и быстрое ускорение, повышая производительность и гарантируя высокое качество резки. Например, в электронной промышленности эта технология необходима для вырезания сложных рисунков на печатных платах.

Портальные системы - это распространенная конфигурация станков для лазерной резки, в которых высокоточные конструкции приводятся в движение линейными двигателями по осям XY. Эти системы обеспечивают динамическую стабильность и необходимы для обработки сложных конструкций, таких как трафареты и печатные платы. В них могут использоваться воздушные подшипники, механические подшипники или гибридные конструкции, обеспечивающие исключительную механическую стабильность и большие диапазоны перемещения. В автомобильной промышленности портальные системы используются для вырезания точных форм для панелей кузова и других компонентов.

Устройство, которое производит источник лазерного излучения, называется лазерным генератором. Лазерный генератор - это основной источник энергии лазерного оборудования, подобный двигателю в автомобиле, и самый дорогой компонент станков для лазерной резки.

В настоящее время на рынке представлены такие бренды импортных генераторов волоконных лазеров, как немецкие IPG, ROFIN, британские SPI и другие.

С развитием технологий отечественные лазерные бренды, такие как Raycus и Max также появились, завоевав признание на рынке благодаря высокому соотношению цены и качества.

При сравнении лазерных источников необходимо учитывать их эффективность, требования к обслуживанию и стоимость. Волоконные лазерные источники, такие как Raycus и IPG, известны своей высокой эффективностью, длительным сроком службы и низкой потребностью в обслуживании. Например, эффективность волоконных лазеров может достигать 30-40%, что значительно выше, чем эффективность 10-15%, обычно наблюдаемая в CO2-лазерах. Такая эффективность со временем приводит к снижению энергопотребления и эксплуатационных расходов. Лазерные источники CO2, хотя и универсальны и способны резать широкий спектр материалов, обычно имеют более высокие эксплуатационные расходы из-за необходимости регулярной юстировки и очистки оптических компонентов. Волоконные лазеры больше подходят для резки металлов, обеспечивая превосходную производительность и снижая эксплуатационные расходы с течением времени.

Лазерная линза - наиболее часто используемый компонент в волоконных лазерная резка оборудование. Различные оптические приборы содержат лазерные линзы, каждая из которых служит для разных целей, например, линзы полного отражения, полуотражения и фокусирующие линзы.

Качество линз напрямую влияет на выходную мощность лазера, тем самым влияя на общую производительность станка. Хотя импортные линзы имеют больший срок службы и лучший эффект резки по сравнению с отечественными, они стоят гораздо дороже.

Система управления является основной операционной системой станок для лазерной резки волокна, который в основном управляет перемещениями по осям X, Y и Z и регулирует выходную мощность лазера. От его качества зависит стабильность работы станка.

Точность и эффект резки могут быть эффективно улучшены благодаря точному управлению программным обеспечением.

Панель управления - это важнейший интерфейс, позволяющий операторам управлять и контролировать функции станка лазерной резки. Она предназначена для выполнения точных операций и обеспечения безопасности при работе со станком.

На панели управления расположены кнопки для маневрирования лазерной линзой в различных направлениях, например, влево, вправо, вверх и вниз. Эта возможность необходима для точного позиционирования, особенно при настройке нового задания или во время технического обслуживания. Операторы должны быть осторожны и не тянуться к корпусу лазера, когда детали находятся в движении. Потенциальные опасности включают случайные ожоги от лазерного луча или механические травмы от движущихся компонентов. Прежде чем лезть внутрь, необходимо убедиться, что станок выключен или находится в безопасном режиме, чтобы предотвратить эти несчастные случаи.

Система меню, доступная с помощью таких кнопок, как "Z U", позволяет оператору выполнять различные функции, включая перемещение сотового ложа и настройку автофокуса. Например, чтобы настроить автофокусировку для работы по резке:

Этот процесс обеспечивает правильную фокусировку лазера, что позволяет получать точные надрезы и гравировки.

Соединение между лазерным генератором, лазерным резаком и системой электропитания служит главным образом для предотвращения помех от внешней электросети.

Регулируемый источник питания предотвращает внешние помехи в электросети, сохраняя стабильность и точность процесса лазерной резки. Он обеспечивает постоянное и надежное питание лазерного генератора и других компонентов.

Режущая головка - это устройство вывода лазера в станке для лазерной резки, состоящее из сопла, фокусирующей линзы и системы отслеживания фокуса.

Устройство привода режущей головки, состоящее из серводвигателя, винтового стержня или редуктора, перемещает режущую головку по оси Z в соответствии с заданной программой.

Однако высота головки лазерной резки должна регулироваться и контролироваться в зависимости от материала, толщины и метода резки.

Головки для лазерной резки являются важнейшими компонентами станка для лазерной резки, направляющими и фокусирующими лазерный луч на разрезаемый материал. Понимание различных частей и аксессуаров головки лазерной резки необходимо для получения высококачественных срезов и поддержания эффективности и долговечности станка.

Головка для лазерной резки играет решающую роль в точности и качестве резов. Мощные головки для лазерной резки, например, немецкие Precitec, предназначены для тяжелых условий эксплуатации и обладают такими передовыми функциями, как автофокусировка и защита от столкновений. Автофокус автоматически настраивает фокусное расстояние для различных материалов и толщин, обеспечивая оптимальное качество резки. Защита от столкновений предотвращает повреждение режущей головки, останавливая станок при обнаружении препятствия. Лазерные головки Raytools, обычно используемые в станках меньшей мощности, более экономичны, но могут не обладать некоторыми расширенными функциями, присущими моделям более высокого класса. Выбор режущей головки должен основываться на конкретных требованиях к резке и типах обрабатываемых материалов.

Насадка

Сопло направляет лазерный луч на материал и помогает удалить расплавленный материал и мусор с помощью потока вспомогательного газа (например, кислорода, азота или воздуха). Например, при резке нержавеющей стали для получения чистого реза без окисления можно использовать сопло небольшого диаметра с вспомогательным газом азотом.

Объективы

Линзы фокусируют лазерный луч в тонкую точку, увеличивая его интенсивность и позволяя прорезать материал. Различные фокусные расстояния, например 2,5″ или 5″, используются в зависимости от толщины материала и требуемой точности резки. Например, линзы с меньшим фокусным расстоянием идеально подходят для резки тонких листов металла, а с большим фокусным расстоянием лучше работать с более толстыми материалами.

Защитные стекла/зеркала

Защитное стекло или зеркала предохраняют линзу от загрязнения мусором и парами, образующимися в процессе резки. Это предотвращает повреждение фокусирующей линзы, тем самым продлевая срок службы лазерной режущей головки. Например, при резке акрила защитное стекло помогает сохранить четкость и эффективность фокусирующей линзы.

Система отслеживания фокуса

Эта система включает в себя такие детали, как серводвигатели и редукторы, которые позволяют режущей головке перемещаться по оси Z в соответствии с запрограммированной траекторией резки. Она обеспечивает постоянное расстояние между соплом и материалом, что крайне важно для поддержания равномерного реза и предотвращения повреждения режущей головки. Например, для резки неровных поверхностей, таких как гофрированный металл, требуется эффективная система отслеживания фокуса для поддержания качества реза.

Датчик высоты

Датчики высоты поддерживают постоянное расстояние между соплом и материалом, обеспечивая оптимальную фокусировку и предотвращая повреждение режущей головки. Эта функция особенно важна при резке материалов различной толщины, например, при резке металлического листа с переменной толщиной по всей его поверхности.

Компоненты коллимации

Коллимационные компоненты выпрямляют или коллимируют расходящийся свет, идущий от лазерного источника, обеспечивая сохранение фокусировки лазерного луча и его точное направление на материал. Например, в волоконных лазерах коллимация имеет решающее значение для сохранения качества луча на больших расстояниях.

Керамические детали

Керамические детали обеспечивают изоляцию и защиту оптических компонентов, гарантируя долговечность режущей головки за счет устойчивости к высоким температурам. Эти детали незаменимы в мощных системах, где терморегулирование имеет решающее значение.

Режущие головки с автоматической фокусировкой

Эти головки оснащены датчиками и двигателями для автоматической настройки фокуса и подходят для больших и средних платформенных станков для резки. Они способны резать толстые материалы, такие как нержавеющая сталь и алюминий, с хорошим качеством резки.

Коллиматорная линза и фокусирующая линза с водяным охлаждением

В некоторых конструкциях предусмотрено водяное охлаждение коллиматорной линзы, фокусирующей линзы и сопла для улучшения процесса резки и защиты компонентов от перегрева. Эта функция имеет решающее значение для мощных систем лазерной резки для поддержания оптических характеристик.

Функция защиты от столкновений

Эта функция предотвращает повреждение лазерной головки при столкновении с заготовкой, обеспечивая долговечность режущей головки. Например, защита от столкновений необходима при резке сложных форм, при которой головка может соприкасаться с рельефными краями.

Датчики

Датчики высоты и емкостные датчики обеспечивают необходимое расстояние между режущей головкой и поверхностью заготовки, а также определяют наличие и положение заготовки, обеспечивая обратную связь для точного выравнивания и позиционирования.

Процесс управления всем режущим устройством.

Операционная система станка лазерной резки обрабатывает графические файлы и изображения, преобразуя их в точные управляющие команды. Удобная операционная система с эффективным программным обеспечением для раскроя может значительно повысить производительность и эффективность использования материала. При сравнении операционных систем обратите внимание на простоту использования, совместимость с различными форматами файлов и наличие дополнительных функций, таких как мониторинг в реальном времени и адаптивное управление. Усовершенствованное программное обеспечение для раскроя оптимизирует использование материала, располагая детали для раскроя таким образом, чтобы свести к минимуму отходы и тем самым снизить затраты.

Высокопроизводительные контроллеры перемещения полагаются на быстрые и точные замкнутые этапы позиционирования, которые обеспечивают обратную связь по положению в режиме реального времени. Такая обратная связь необходима для точного срабатывания лазера, обеспечивая выполнение разрезов в точные моменты времени, необходимые для получения высококачественных результатов. Например, в промышленности медицинского оборудования обратная связь в реальном времени имеет решающее значение для резки крошечных, точных компонентов для хирургических инструментов.

Двигатель станка лазерной резки является важнейшим компонентом системы движения. Производительность двигателя напрямую влияет на качество обработки и эффективность производства продукции.

В настоящее время обычно используются шаговые двигатели и серводвигатели, которые выбираются в зависимости от отрасли и требований к объекту обработки.

Шаговый двигатель: Они имеют быструю скорость запуска, отзывчивы и подходят для гравировки и резки. Они доступны по цене, причем многие бренды предлагают различные варианты исполнения.

Серводвигатель: Он отличается высокой скоростью перемещения, плавностью работы, высокой грузоподъемностью и стабильностью работы. Он идеально подходит для отраслей и продуктов с высокими требованиями к обработке, обеспечивая гладкую обработку кромок и высокую скорость резки, хотя и стоит дороже.

Серводвигатели играют решающую роль в обеспечении необходимой мощности и точности операций лазерной резки. Такие компании, как Industrial Indexing Systems (IIS), предлагают передовые серводвигатели и контроллеры, которые отвечают высоким требованиям задач лазерной резки. Эти двигатели обеспечивают тонкость, необходимую для сложной работы, сохраняя при этом прочность для различных операций резки. Решения для сингулярного управления, такие как решения Aerotech, сочетают высокоточное управление перемещением с позиционно-синхронизированным запуском лазера, обеспечивая последовательное размещение лазерного пятна и превосходное качество детали.

Система охлаждения используется для охлаждения лазерного генератора станка для резки волоконным лазером. Лазерный генератор преобразует электрическую энергию в световую, со скоростью преобразования 20% в случае CO2-лазера. Оставшаяся энергия преобразуется в тепло.

Система водяного охлаждения отводит избыточное тепло, чтобы поддерживать нормальное функционирование лазерного генератора.

Охладитель также охлаждает внешний отражатель оптического пути и фокусирующее зеркало, чтобы обеспечить стабильное качество передачи луча и предотвратить деформацию или растрескивание линз из-за перегрева.

Система охлаждения имеет решающее значение для поддержания оптимальной рабочей температуры лазерного источника и других компонентов. Эффективная система охлаждения не только повышает производительность, но и продлевает срок службы станка. При сравнении охладителей учитывайте мощность охлаждения, энергоэффективность и совместимость со станком лазерной резки. Правильное охлаждение необходимо для предотвращения перегрева, который может привести к снижению производительности и потенциальному повреждению компонентов лазера.

Водяное охлаждение широко используется благодаря своей эффективности в рассеивании тепла. Система обычно включает в себя циркуляцию воды через лазерный станок для поглощения тепла, которое затем передается на радиатор или теплообменник, где оно выбрасывается в атмосферу.

Лазерные охладители - это специализированные устройства, предназначенные для обеспечения точного контроля температуры. Они автоматизируют процесс охлаждения и выпускаются различных типов для удовлетворения различных требований.

При выборе водяного охладителя для станка лазерной резки учитывайте несколько факторов, чтобы обеспечить оптимальную производительность:

Охладитель должен обладать достаточной холодопроизводительностью, чтобы выдерживать тепловую нагрузку, создаваемую лазерным резаком. Это очень важно для поддержания рабочей температуры в требуемом диапазоне.

Охладитель должен соответствовать техническим характеристикам лазерного резака, включая расход воды и требования к давлению. Несовместимость может привести к неэффективному охлаждению и потенциальному повреждению оборудования.

Выбор энергоэффективных чиллеров позволяет снизить эксплуатационные расходы и уменьшить воздействие на окружающую среду. Центральные системы охлаждения могут быть более эффективными для предприятий, использующих несколько лазерных резаков.

Рабочая среда лазерного резака и вспомогательные газовые баллоны входят в комплект поставки.

Эти газы служат в качестве промышленных добавок к лазерным колебаниям и вспомогательных газов для работы режущей головки.

Обеспечьте и храните сжатый воздух.

Система подачи воздуха используется для подачи чистого и сухого воздуха в лазерный генератор и тракт лазерного луча, обеспечивая нормальную работу тракта и отражателей.

Дым и пыль, образующиеся в процессе производства, должны быть отфильтрованы и обработаны, чтобы соответствовать стандартам защиты окружающей среды.

Устраните остатки материалов и отходы, образующиеся в процессе обработки.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Станок лазерной резки состоит из нескольких основных частей, каждая из которых имеет решающее значение для его функциональности и производительности. Основным компонентом является лазерный генератор, также известный как лазерный источник, который производит лазерный луч, используемый для резки. К распространенным типам относятся CO2-лазеры, твердотельные лазеры YAG и волоконные лазеры, причем волоконные лазеры популярны благодаря своей высокой эффективности и стабильности.

Головка лазерной резки - еще одна важная деталь, содержащая сопло, фокусирующую линзу и систему слежения за фокусом. Она направляет лазерный луч точно на материал. Система ЧПУ, или система управления, управляет движением осей станка и регулирует выходную мощность лазера, обеспечивая точность и стабильность работы.

Двигатели, в частности серводвигатели и шаговые двигатели, являются неотъемлемой частью системы перемещения, обеспечивая точные и плавные движения режущей головки. Станина станка или станина обеспечивает структурную поддержку и платформу для обработки материала, при этом высокая точность и стабильность имеют решающее значение для точной резки.

Компоненты оптического тракта, включая различные зеркала и линзы, направляют лазерный луч к режущей головке. Качество этих оптических компонентов существенно влияет на производительность станка. Система охлаждения, часто включающая в себя водяной охладитель, поддерживает надлежащую температуру лазерного генератора и других критически важных деталей, обеспечивая эффективную работу.

Система подачи воздуха, включающая воздушный компрессор, резервуар для хранения воздуха и газовые баллоны, обеспечивает подачу газов, необходимых для работы лазера и процессов резки. Система вытяжки и сбора пыли, включающая в себя воздуходувку и пылесборник, удаляет мусор и фильтрует дым и пыль, обеспечивая чистоту рабочей среды.

Наконец, блок питания обеспечивает стабильную подачу электроэнергии к лазерному генератору и системе ЧПУ, предотвращая перебои и обеспечивая стабильную работу. Вспомогательное оборудование, такое как стабилизаторы, резервуары для хранения газа и шлакоудаляющие устройства, также играет важную роль в обеспечении общей функциональности станка лазерной резки. В совокупности эти компоненты позволяют станку выполнять точные и эффективные операции резки в различных областях применения.

Для эффективного обслуживания головки лазерной резки необходимо соблюдать несколько ключевых шагов и передовых методов, обеспечивающих долговечность и точность станка лазерной резки. Ежедневное обслуживание включает в себя очистку защитной линзы изопропанолом или аналитическим спиртом (с чистотой выше 99,5%), чтобы предотвратить появление водяных следов, а также осмотр держателя линзы и уплотнительного кольца, замену кольца в случае повреждения. Кроме того, перед каждой операцией резки проверяйте сопло на чистоту и целостность, а также убедитесь, что лазерный луч отцентрирован, наклеив на сопло скотч и при необходимости отрегулировав выравнивание.

Регулярное техническое обслуживание должно включать еженедельную очистку режущей головки и ее компонентов с использованием пылезащитных перчаток, подушечек для пальцев, длинноволокнистых впитывающих ватных тампонов, этанола и резинового воздуходува. Защитную линзу следует чистить не реже одного раза в неделю, а держатель линзы разработан для удобства обслуживания. Обеспечьте надлежащую герметизацию между интерфейсом QBH лазерной головки и оптоволоконным кабелем, чтобы предотвратить попадание пыли, и рассмотрите возможность работы в чистой среде или использования дыхательной системы.

Расходные материалы, такие как сопло, керамическое кольцо и защитная линза, следует заменять по мере необходимости, особенно если сопло повреждено или после столкновения. Правильная установка волоконной головки в режущей головке, обеспечивающая ее горизонтальное положение и фиксацию, имеет решающее значение. Правильная герметизация с использованием квалифицированных защитных зеркал и уплотнительных резиновых колец, а также установка дыхательной системы, если это необходимо, помогут сохранить целостность режущей головки.

Соблюдение инструкций и требований к оборудованию, выбор правильных параметров данных процесса лазерной резки и регулярный осмотр квалифицированным техником являются важными профилактическими мерами. Сюда входит проверка выходной мощности, системы охлаждения, выхлопа и электрических соединений. Кроме того, необходимо обеспечить надлежащую смазку движущихся частей, регулярную проверку центровки и обслуживание системы фильтрации и подачи воздуха, например, очистку корзин для сбора пыли и замену фильтрующих картриджей в соответствии с требованиями.

Соблюдение этих рекомендаций позволит поддерживать головку лазерной резки в оптимальном состоянии, повышая общую производительность и долговечность станка лазерной резки.

При покупке новой лазерной трубки для станка лазерной резки необходимо учитывать несколько важнейших факторов, чтобы обеспечить оптимальную производительность и долговечность. Во-первых, оцените мощность лазерной трубки, поскольку она напрямую влияет на способность станка резать материалы различной толщины. Более мощные трубки могут работать с более толстыми материалами и достигать более высокой скорости резки.

Далее следует рассмотреть совместимость трубки с вашим станком, чтобы убедиться, что она подходит к существующей установке и соответствует техническим характеристикам станка. Качество и тип лазерной трубки - CO2 или волоконной - также имеют значение, поскольку каждый тип отличается эксплуатационными расходами, требованиями к обслуживанию и возможностями резки.

Прочность и срок службы имеют большое значение; высококачественные трубки от известных производителей обычно имеют более длительный срок службы и более высокую стабильность работы. Кроме того, оцените требования к охлаждению лазерной трубки, поскольку надлежащее охлаждение необходимо для поддержания производительности и предотвращения перегрева.

Стоимость - еще один важный фактор, включающий не только первоначальную цену покупки, но и общую стоимость владения, которая включает в себя техническое обслуживание, запасные части и эксплуатационные расходы.

Наконец, проверьте наличие гарантии и поддержки, предоставляемой производителем, чтобы обеспечить доступ к технической поддержке и запасным частям в случае необходимости. Учитывая эти факторы, вы сможете принять обоснованное решение, которое будет соответствовать вашим потребностям в резке и бюджету.

Чтобы устранить неполадки в системе управления движением станка лазерной резки, начните с проверки нормального электропитания системы движения. Проверьте, нет ли проблем с электропитанием, например перегоревшего предохранителя или поврежденного главного выключателя питания. Убедитесь, что система управления движением включена и что плата управления движением DSP работает правильно, замените ее, если она повреждена.

Затем осмотрите механические компоненты, включая систему привода, режущую головку и направляющие. Найдите ослабленные ремни или зубчатые передачи и при необходимости отрегулируйте или затяните их. Осмотрите такие детали, как подшипники, ведомые шкивы и приводные шестерни на предмет износа или повреждений, очистите, замените или отрегулируйте их в соответствии с инструкциями производителя. Убедитесь, что направляющие и ползуны чистые и должным образом смазаны, чтобы обеспечить плавное движение.

Проверьте выравнивание и калибровку осей X, Y и Z. Убедитесь, что рычаг оси X находится под прямым углом, и при необходимости отрегулируйте его, ослабив муфты и выровняв рычаг с жесткими упорами на направляющих Y, а затем затянув их. Убедитесь, что датчики оси Z работают правильно, и при необходимости отрегулируйте или замените их.

Убедитесь, что программное обеспечение и параметры управления правильно настроены для разрезаемого материала. Это включает в себя обновление устаревшего программного обеспечения и обеспечение отсутствия конфликтов с другим программным обеспечением. Убедитесь, что такие параметры управления, как скорость, мощность и фокусная точка, точно установлены для обрабатываемого материала.

Осмотрите домашние датчики и концевые выключатели, чтобы убедиться в их правильном функционировании. Отрегулируйте или замените неисправные датчики или печатные платы, если ось X или Y не регистрируется должным образом. Убедитесь, что переключатель начала координат работает правильно, чтобы избежать проблем с возвратом машины в начало координат.

Проверьте все сигнальные провода на надежность соединения и наличие признаков повреждения. При необходимости замените все поврежденные сигнальные провода.

Если наблюдаются ошибки в движении лазерной головки, проверьте и затяните все ослабленные синхронные колеса двигателя или легкой оси. Устраните любые явления потери шага, отрегулировав скорость обработки, параметры ускорения или ток привода, и рассмотрите возможность замены двигателя, если он неисправен.

Регулярное профилактическое обслуживание имеет решающее значение. Регулярно очищайте и осматривайте компоненты станка, смазывайте движущиеся части для предотвращения износа, обновляйте программное обеспечение и микропрограммы, а также периодически калибруйте станок для поддержания точной и стабильной производительности резки.

Систематическое рассмотрение этих вопросов позволяет выявить и эффективно решить большинство проблем, связанных с системой управления движением станка лазерной резки.

Охлаждающее устройство в станке лазерной резки необходимо для управления теплом, выделяемым в процессе резки. Мощные лазеры, такие как CO2 и волоконные лазеры, выделяют значительное количество тепла, которое необходимо отводить для поддержания оптимальной производительности и предотвращения повреждения компонентов станка.

Эффективное охлаждение помогает защитить критически важные детали, такие как лазерная трубка и оптические компоненты, от перегрева, который может привести к снижению качества резки и потенциальному повреждению. Поддерживая температуру этих компонентов в заданном диапазоне, блок охлаждения обеспечивает их долговечность и надежность.

Кроме того, поддержание стабильной температуры имеет решающее значение для точности. Тепловые искажения могут негативно повлиять на точность резки и гравировки, особенно в приложениях с высокими допусками. Хорошо отрегулированная система охлаждения поддерживает стабильность лазерного луча, обеспечивая стабильное и качественное изображение.

Безопасность - еще один важный аспект, поскольку правильное охлаждение снижает риск несчастных случаев, связанных с перегревом, создавая более безопасную рабочую среду для операторов.

В станках лазерной резки используются различные типы систем охлаждения, включая водяные системы охлаждения, лазерные охладители и охладители с фреоновым охлаждением. Каждая система использует различные методы поглощения и отвода тепла, но в конечном итоге служит одной и той же цели - поддержанию оптимальной рабочей температуры станка.

Ключевыми элементами этих систем являются постоянный поток воды, термодатчики и системы сигнализации, дисплейные панели для мониторинга в режиме реального времени и мобильные функции для гибкого использования. Обслуживание холодильного агрегата включает в себя регулярную проверку качества воды, периодическую замену воды и обеспечение надлежащей вентиляции.

В целом, охлаждающий блок необходим для управления теплом, защиты компонентов лазера, поддержания точности и качества, обеспечения безопасности, а также для повышения общей производительности и долговечности станка лазерной резки.

В станках лазерной резки в основном используются два типа систем охлаждения: система охлаждения с циркуляцией воды и система охлаждения с циркуляцией хладагента.

Система охлаждения с циркуляцией воды:

Принцип работы этой системы заключается в том, что жидкость хладагента дросселируется и разгерметизируется через капиллярную трубку, поступая в испаритель. Здесь она испаряется, поглощая тепло охлажденной воды из внешней системы охлаждения с циркуляцией воды, превращаясь в высокотемпературный пар хладагента, который всасывается в компрессор. Попадая в компрессор, он сжимается в пар высокой температуры и высокого давления для нагнетания. Однако у этой системы могут быть недостатки, такие как необходимость регулярного обслуживания для предотвращения засорения труб или утечек, а в некоторых случаях проблемы с качеством воды могут повлиять на долгосрочную работу оборудования.

Система охлаждения с циркуляцией хладагента:

Эта система, подобно системе охлаждения с циркуляцией воды, достигает эффекта охлаждения за счет циркуляции хладагента. Ее преимущество заключается в обеспечении более точного и стабильного эффекта охлаждения, особенно при работе с лазерными системами высокой плотности мощности. Однако эта система обычно стоит дороже и может потребовать профессиональной технической поддержки для обслуживания и устранения неполадок.

Выбор правильной системы охлаждения имеет решающее значение для обеспечения нормальной работы станка лазерной резки и продления его срока службы. Система охлаждения с циркуляцией воды, благодаря своей низкой стоимости и простоте обслуживания, широко используется, в то время как система охлаждения с циркуляцией хладагента, обладающая эффективным и точным охлаждением, подходит для приложений с более высокими требованиями к охлаждению. Пользователи должны выбрать наиболее подходящий тип системы охлаждения, исходя из своих конкретных потребностей и бюджета.

Чтобы оптимизировать систему подачи газа в станок лазерной резки для повышения эффективности и качества резки, необходимо учитывать следующие аспекты:

Выберите подходящий вспомогательный газ: Выберите наиболее подходящий вспомогательный газ, исходя из различных материалов и требований к резке. Например, азот в основном используется как важный вспомогательный газ в индустрии лазерной резки. Углекислотный лазер - один из наиболее часто используемых газовых лазеров для лазерной резки.

Поддерживайте постоянство вспомогательного газа: Лазерный станок требует постоянного давления и расхода вспомогательного газа для поддержания качества резки. Сбои в подаче газа могут привести к ненужным перепадам давления, что негативно скажется на качестве продукции.

Оптимизация газопровода: Длина и диаметр подводящего газопровода определяют расход вспомогательного газа. В идеале подводящий трубопровод должен иметь наименьшее количество изгибов, чтобы уменьшить сопротивление потоку газа, обеспечивая стабильность и достаточность подачи газа.

Отрегулируйте расстояние между соплом и материалом: Регулируя расстояние между соплом и материалом, вы можете эффективно повысить эффективность резки оборудования.

Увеличьте мощность: Правильное увеличение мощности лазера позволяет повысить скорость и качество резки, обеспечивая при этом безопасность.

Создайте благоприятные условия для работы: Благоприятная температура рабочей среды не менее важна для эффективности и качества резки станка лазерной резки.

Используйте профессиональный генератор азота: Оптимизация профессионального генератора азота для лазерной резки PSA позволяет обеспечить высококачественный азот для процесса лазерной резки, тем самым повышая эффективность и качество резки.

Шкаф микрокомпьютерного числового управления играет ключевую роль в станках лазерной резки. Он образует ядро системы лазерной резки в сочетании с лазерным генератором, компонентами передачи луча, рабочим столом (станком), охладителем и компьютером.

Основная функция шкафа микрокомпьютерного числового программного управления заключается в управлении точным движением и процессом резки лазера с помощью компьютерного программирования, обеспечивая точное воздействие лазера на заготовку по заранее заданной траектории.

Шкаф микрокомпьютерного числового управления значительно влияет на точность обработки.

Во-первых, он обеспечивает высокую точность и качество в процессе лазерной резки, точно контролируя выходную мощность и скорость движения лазера.

Во-вторых, шкаф с микрокомпьютерным числовым управлением регулирует параметры резки, такие как расположение фокусной точки и давление газа, в соответствии с различными типами и толщиной материала, чтобы удовлетворить различные потребности в резке, что еще больше повышает точность обработки.

Кроме того, он поддерживает сложное планирование траектории резки, позволяя станку лазерной резки выполнять эффективную и точную резку заготовок сложной формы, значительно повышая эффективность обработки и уровень выхода продукции.

Микрокомпьютерный шкаф числового программного управления является не только ключевым компонентом станков лазерной резки, но и играет решающую роль в обеспечении точности обработки, повышении эффективности производства и улучшении качества продукции.