Вы когда-нибудь задумывались, как сложные конструкции вырезаются с такой точностью на различных материалах? В этой статье мы откроем для вас увлекательный мир лазерной резки, изучим ее методы и области применения. К концу статьи вы поймете, как эта технология формирует все - от металла до текстиля, обещая будущее с бесконечными возможностями.

Лазерная резка, впервые появившаяся в 1970-х годах, произвела революцию в современном промышленном производстве. Эта универсальная технология сегодня широко используется для прецизионной резки различных материалов, включая листовой металл, пластик, стекло, керамику, полупроводники, текстиль, дерево и бумагу. Его способность обеспечивать чистые, точные разрезы при минимальных отходах материала сделала его незаменимым инструментом в различных отраслях производства.

В ближайшие годы лазерную резку ожидает значительный рост, особенно в области прецизионной обработки и микрообработки. Этот рост обусловлен развитием лазерных технологий, таких как улучшение качества луча, повышение мощности и совершенствование систем управления. Эти разработки позволяют производителям достигать беспрецедентных уровней точности и эффективности в сложных операциях резки.

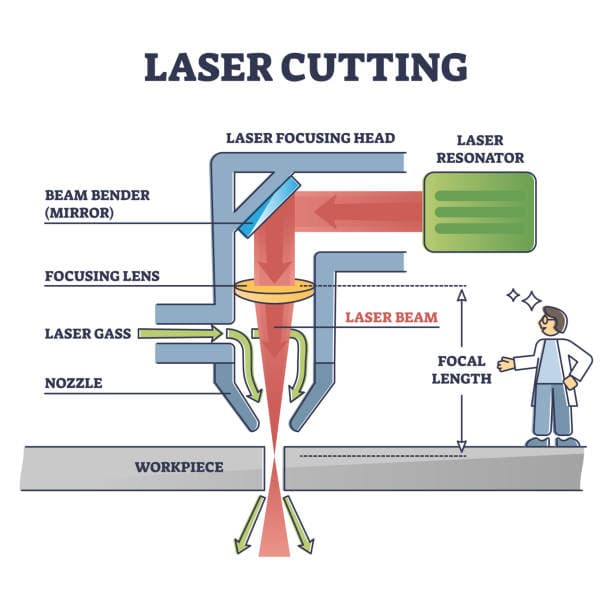

Основной принцип лазерной резки заключается в целенаправленном применении высокоэнергетического света для быстрого нагрева и обработки материалов. Когда концентрированный лазерный луч взаимодействует с заготовкой, он создает локализованную область интенсивного нагрева. В зависимости от свойств материала и параметров лазера материал плавится, испаряется или подвергается комбинации обоих процессов.

Когда лазерный луч проникает в заготовку, начинается собственно процесс резки. Луч проходит по заданному контуру, непрерывно расплавляя или испаряя материал на своем пути. Для повышения качества и эффективности резки коаксиально с лазерным лучом направляется вспомогательный газ высокого давления (обычно азот, кислород или сжатый воздух). Эта газовая струя выполняет несколько важнейших функций:

В результате между вырезаемой частью и оставшимся материалом образуется точный, узкий разрез. Ширина этих линий пропила удивительно мала, часто почти равна диаметру самого сфокусированного лазерного луча. Такой высокий уровень точности позволяет создавать замысловатые конструкции с жесткими допусками, что делает лазерную резку идеальным решением для самых разных областей применения - от крупномасштабного промышленного производства до тонких операций микрообработки.

Пламенная резка, также известная как кислородная резка, - это широко распространенный процесс термической резки, применяемый в основном для резки сталей с низким и средним содержанием углерода. В этой технологии используется сочетание горючего газа (обычно ацетилена, пропана или природного газа) и чистого кислорода для создания высокотемпературного пламени и облегчения процесса резки.

В этом методе металл сначала предварительно нагревается до температуры воспламенения (примерно 870°C или 1600°F для низкоуглеродистой стали) с помощью пламени горючего газа. Как только металл достигает этой температуры, на нагретую область направляется поток высокочистого кислорода. Затем давление кислорода, обычно составляющее от 3 до 6 бар (от 30 до 60 фунтов на квадратный дюйм), увеличивается для начала и поддержания процесса резки.

В зоне резки нагретый металл вступает в быструю экзотермическую реакцию с кислородом, в результате которой он сгорает и окисляется. Эта реакция окисления выделяет значительное количество дополнительного тепла - до пяти раз больше, чем энергия пламени предварительного нагрева. Образовавшийся расплавленный оксид и металл выбрасываются из пропила под действием кинетической энергии кислородной струи, создавая чистый срез.

Химическая реакция и выделение тепла при пламенной резке имеют ряд преимуществ:

Однако важно отметить, что пламенная резка в основном ограничена черными материалами с высоким потенциалом окисления. Для резки других металлов или достижения высокой точности могут больше подойти альтернативные методы, такие как плазменная или лазерная резка.

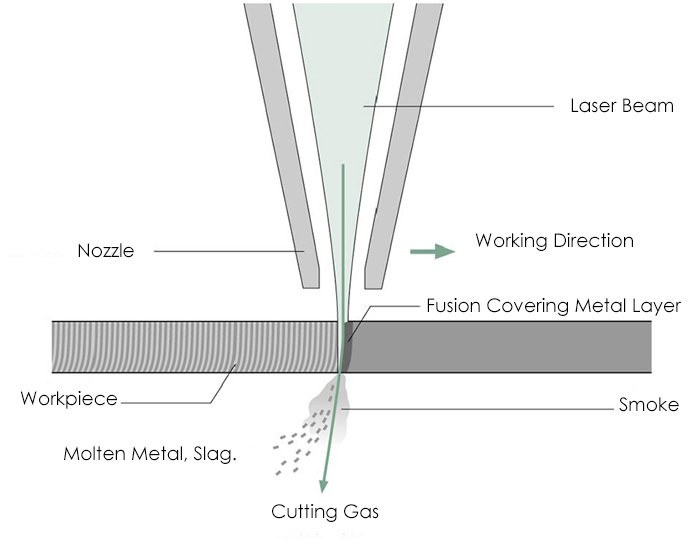

Рис. 1 Лазерный луч расплавляет заготовку, а режущий газ сдувает расплавленный материал и шлак в разрезе

Резка плавлением, также известная как резка расплавом, - это сложный термический процесс, широко используемый в прецизионном производстве металлов и распространяемый на другие легкоплавкие материалы, включая современную керамику. В этой технологии используется высокоэнергетический источник тепла, обычно лазер или плазма, для быстрого расплавления материала. Процесс усиливается струей газа высокого давления, обычно азота или аргона, которая направляется через пропил (траекторию резки) под давлением от 2 до 20 бар (от 200 до 2000 кПа).

Выбор между азотом и аргоном в качестве газов для резки очень важен и зависит от материала и желаемого результата. Оба газа являются инертными, то есть они не вступают в химическую реакцию с расплавленным материалом в пропиле. Эта инертность выполняет две важнейшие функции:

Азот часто предпочитают использовать для резки низкоуглеродистой и нержавеющей стали из-за его экономичности и способности получать кромки без окислов. Аргон, будучи более плотным, обычно используется для более реактивных материалов или при необходимости резки сверхвысокой чистоты, например, в аэрокосмической отрасли.

Давление вспомогательного газа - критический параметр, влияющий на качество резки, ширину пропила и скорость резки. Более высокое давление обычно позволяет увеличить скорость резки и получить более узкие пропилы, но оно также может увеличить риск образования окалины в нижней части реза. Оптимизация давления газа, наряду с другими параметрами, такими как мощность лазера и скорость резки, необходима для достижения желаемого баланса между производительностью и качеством резки в промышленных условиях.

Резка сжатым воздухом - это эффективный процесс термической резки, подходящий для тонких металлических листов, обычно толщиной до 3-6 мм в зависимости от материала. В этом методе используется поток воздуха под высоким давлением для удаления расплавленного металла из зоны резки.

В этом процессе сжатый воздух под давлением от 5 до 7 бар (500-700 кПа) направляется через специально разработанное сопло. Этот высокоскоростной поток воздуха эффективно выталкивает расплавленный металл, образовавшийся в результате воздействия кислородного пламени или плазменной дуги, что позволяет получить чистый и узкий разрез.

Механизм резки в основном термический, поскольку сжатый воздух состоит из примерно 78% азота, 21% кислорода и 1% других газов. Содержание кислорода способствует экзотермической реакции, повышая эффективность резки, а азот выступает в качестве инертного газа, защищая кромки реза от чрезмерного окисления.

Основные преимущества резки сжатым воздухом включают:

Однако важно отметить, что с увеличением толщины материала эффективность резки сжатым воздухом снижается, и для более толстых листов могут подойти альтернативные методы, такие как плазменная или лазерная резка.

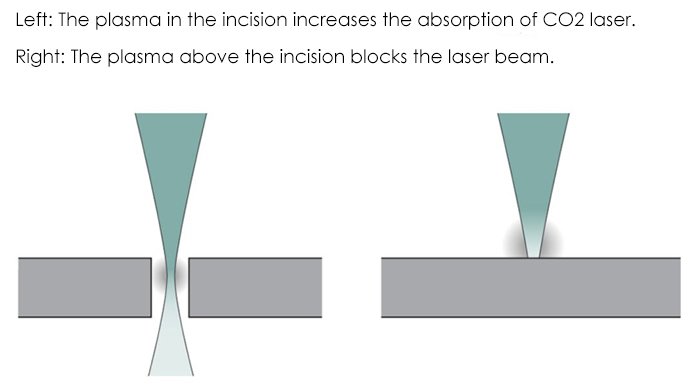

При выборе оптимальных параметров в процессе плазменной лазерной резки плазменные облака образуются внутри пропила. Эти облака состоят из ионизированного пара металла и ионизированного режущего газа, создавая высокоэнергетическую среду, которая усиливает процесс резки.

Плазменное облако действует как эффективная среда передачи энергии, поглощая излучение CO2-лазера и преобразуя его в локализованное тепло на заготовке. Этот механизм значительно повышает эффективность передачи энергии, что приводит к ускоренному плавлению металла и увеличению скорости резки. Поэтому эту передовую технологию часто называют высокоскоростной плазменной резкой.

Синергетический эффект лазера и плазмы позволяет достичь скорости резки до 300% быстрее, чем при обычной лазерной резке, особенно в толстых материалах (>6 мм). Кроме того, процесс с использованием плазмы позволяет улучшить качество резки за счет уменьшения образования окалины и минимизации зоны термического влияния (HAZ).

Важно отметить, что плазменная резка плавлением специально разработана для лазерных систем CO2. Плазменное облако остается прозрачным для твердотельных лазеров (таких как волоконные или дисковые), что делает эту методику неэффективной при работе с этими типами лазеров. Это ограничение связано с характеристиками поглощения плазмы, зависящими от длины волны.

Ключевые параметры процесса для оптимизации плазменной резки включают в себя:

Благодаря точной настройке этих параметров производители могут добиться оптимальной производительности резки для различных материалов и толщин, максимизируя производительность при сохранении высокого качества резки.

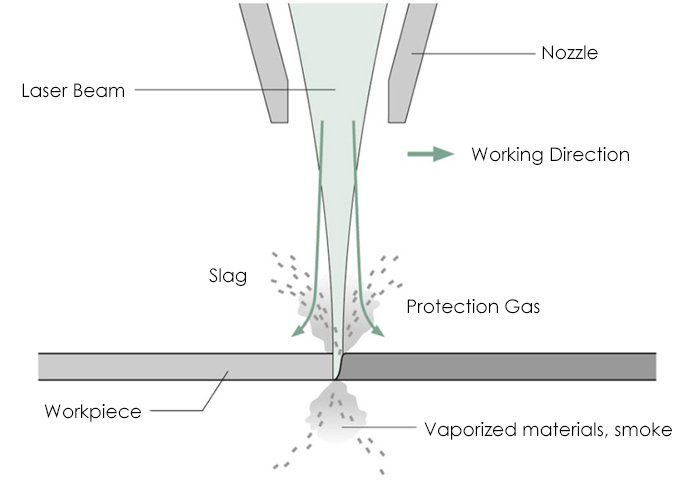

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Непрерывный CO2 лазерная обработка Этот эффект достигается при испарении материалов с низкой теплоемкостью и высокой абсорбцией, таких как тонкая пластиковая пленка и неплавящиеся материалы, например, дерево, бумага и пенопласт.

Лазеры с ультракороткими импульсами позволяют применять эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и значительно нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не передавая энергию окружающему материалу в виде тепла.

Нет видимого теплового эффекта в пикосекундный Импульсная абляция материала, при этом не происходит плавления или образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара выводит шлак из разреза.

Несколько параметров влияют на процесс лазерной резкиНекоторые из них зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие можно регулировать.

Степень поляризации указывает на процент преобразованного лазерного излучения.

Как правило, степень поляризации составляет около 90%, что достаточно для получения высококачественного реза.

Диаметр фокуса влияет на ширину разреза и может быть изменен путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса приводит к более узким разрезам.

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Fi.4 Положение фокуса: внутренняя сторона, поверхность и верхняя сторона заготовки.

Сайт мощность лазера должны соответствовать типу обработки, типу материала и толщине.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

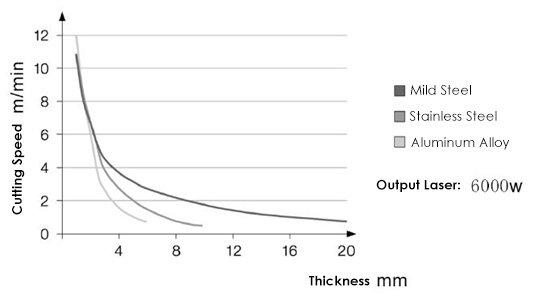

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Непрерывный режим в основном используется для резки стандартных контуров на металлах и пластмассах толщиной от миллиметров до сантиметров.

Для проплавления отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатость и образование заусенцев.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла определяет расход газа и форму воздушного потока, выходящего из сопла.

Чем толще материал, тем больше диаметр газовой струи, а значит, и диаметр отверстия сопла.

В качестве режущих газов обычно используются кислород и азот.

Чистота и давление газа влияют на эффективность резки.

При резке кислородным пламенем чистота газа должна составлять 99,95%.

Чем толще стальная пластинаЧем ниже требуемое давление газа, тем меньше оно будет.

При резке азотом чистота газа должна составлять 99,995% (в идеале 99,999%), что требует более высокого давления при плавке и резке более толстых стальных листов.

На начальных этапах лазерной резки пользователь должен определить параметры обработки с помощью пробных операций.

Сегодня все параметры обработки хранятся в управляющем устройстве системы резки с соответствующими данными для каждого типа и толщины материала.

Технические параметры позволяют людям, которые не очень хорошо разбираются в технологии, беспрепятственно управлять оборудованием для лазерной резки.

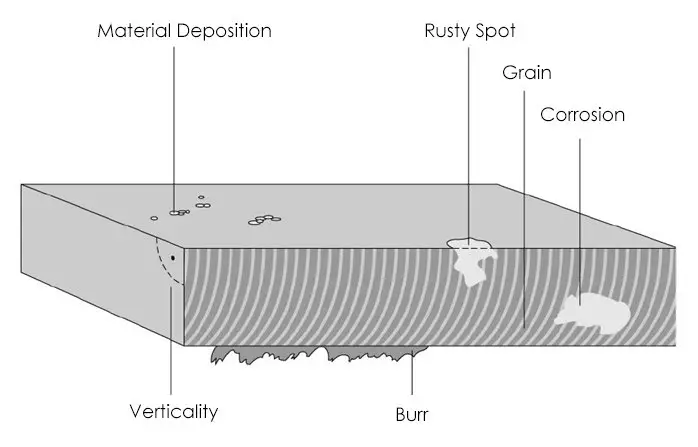

Качество кромки лазерной резки определяется несколькими критериями.

Например, стандарт образования заусенцев, провисания и зернистости можно оценить невооруженным глазом.

Сайт прямолинейностьШероховатость, неровность и ширина разреза требуют измерения с помощью специальных инструментов.

Осаждение материала, коррозия, область термического воздействия и деформация также являются критическими факторами, которые необходимо учитывать при оценке качества лазерной резки.

Вы также можете посмотреть 9 стандартов для проверки качества лазерной резки.

Рис.7 Хорошая резка, плохая резка

Непрерывный успех лазерной резки не имеет аналогов среди других технологий, и эта тенденция сохраняется и сегодня. В будущем Применение лазерной резки будет становиться все более перспективным.