Почему лазерная резка оцинкованных стальных листов так сложна и в то же время крайне важна в современном производстве? В этой статье рассматриваются трудности, возникающие при лазерной резке оцинкованной стали, и предлагаются решения с использованием различных вспомогательных газов - воздуха, кислорода и азота. Вы узнаете о плюсах и минусах каждого метода, что поможет вам принять взвешенное решение для эффективного и качественного процесса резки. Погрузитесь в книгу, чтобы узнать, как оптимизировать операции лазерной резки и повысить эффективность производства.

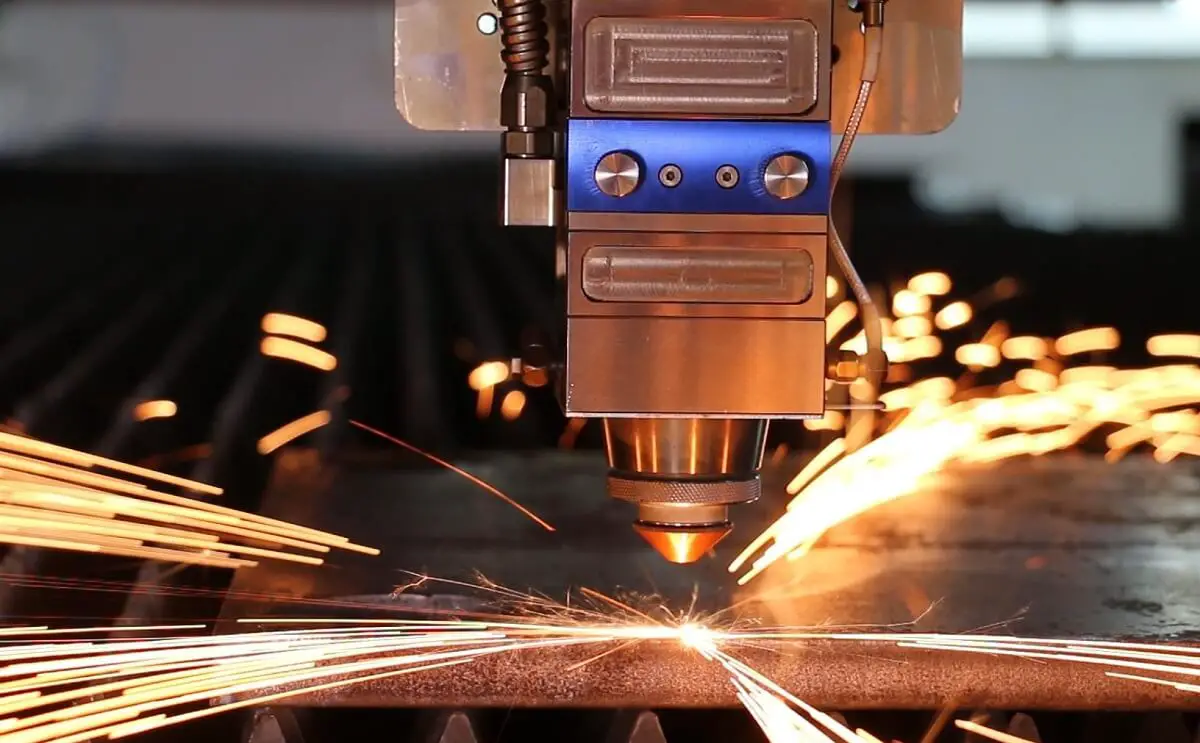

В настоящее время использование технологии лазерной резки стало повсеместным в производстве листового металла.

Одним из главных преимуществ лазерной резки является ее бесконтактный характер, благодаря которому сохраняется целостность поверхности листа и получаются срезы без заусенцев. Эта особенность значительно снижает необходимость в операциях последующей обработки, повышая общую эффективность производства.

Однако технология лазерной резки не лишена сложностей, особенно при обработке некоторых материалов. В этой статье мы рассмотрим конкретные трудности, возникающие при резке оцинкованных стальных листов - материала, широко используемого в различных отраслях промышленности, - и найдем эффективные решения этих проблем.

Оцинкованные стальные листы предназначены для защиты подложки из углеродистой стали с помощью защитного цинкового покрытия, эффективно предотвращающего коррозию с течением времени. Хотя эти листы изначально дороже стандартной углеродистой стали, в долгосрочной перспективе они обеспечивают экономическую эффективность за счет отсутствия необходимости в дополнительной обработке против ржавчины.

Сложности возникают при лазерной обработке оцинкованной стали. Выбор вспомогательного газа играет решающую роль в процессе резки. Существует три основных метода: резка воздухом, резка кислородом и резка азотом.

Давайте подробно рассмотрим преимущества и недостатки этих трех процессов резки:

Воздушная резка в лазерной обработке имеет значительные преимущества по стоимости благодаря минимальным эксплуатационным требованиям. Этот метод использует только электричество для лазера и воздушного компрессора, исключая необходимость использования дорогостоящих вспомогательных газов, таких как азот или кислород. Для тонких пластин (обычно <3 мм) воздушная резка позволяет достичь скорости резки, сравнимой с азотной, что делает ее экономически выгодным и эффективным вариантом для многих применений.

Однако воздушная резка сопряжена с рядом технических проблем, которые необходимо учитывать. В процессе резки часто образуются заусенцы по краям реза, что требует дополнительных операций по удалению заусенцев. Эти дополнительные операции могут негативно повлиять на общее время производственного цикла и эффективность. Кроме того, высокотемпературная реакция окисления при воздушной резке часто приводит к потемнению или почернению кромок реза, что может нарушить эстетическое качество и чистоту поверхности конечного продукта.

Ограничения воздушной резки особенно ярко проявляются при обработке оцинкованных стальных листов. Цинковое покрытие на этих материалах может испаряться во время резки, потенциально загрязняя лазерную оптику и влияя на качество резки. Кроме того, окисление и проблемы с качеством кромок, присущие воздушной резке, часто сводят на нет основные преимущества лазерной обработки, такие как точность, чистота реза и снижение требований к последующей обработке.

Поэтому многие производители, особенно те, кто уделяет особое внимание высококачественной отделке или работает с материалами с покрытием, выбирают альтернативные методы резки. Газовая резка с использованием азота или кислорода, хотя и является более дорогостоящей с точки зрения расходных материалов, часто оказывается более экономичной в долгосрочной перспективе за счет минимизации вторичных операций и сохранения превосходного качества кромок. В тех случаях, когда подходит воздушная резка, применение надлежащих параметров процесса, таких как оптимизированная скорость резки, мощность лазера и положение фокуса, может помочь смягчить некоторые из ее недостатков.

Кислородная резка, также известная как кислородная или пламенная, остается одним из наиболее традиционных и широко используемых методов термической резки при изготовлении металлоконструкций. Его основное преимущество заключается в экономичности, особенно при обработке листов углеродистой стали. Низкая стоимость топливных газов (обычно ацетилена или пропана) и кислорода в сочетании с упрощением управления производством благодаря отсутствию необходимости частой смены вспомогательных газов делает этот метод привлекательным для многих производителей.

Этот процесс отлично подходит для резки толстых листов углеродистой стали (до 300 мм и более) и обеспечивает хорошую мобильность для операций резки на месте. Метод основан на химической реакции между кислородом и основным металлом, в результате которой выделяется тепло для поддержания процесса резки.

Однако кислородная резка имеет существенные ограничения. Наиболее существенным недостатком является образование оксидного слоя на поверхности реза, называемого пропилом. Этот оксидный слой может негативно повлиять на последующие процессы, в частности на сварку. Если компоненты с таким оксидным слоем свариваются напрямую, оксид может привести к образованию включений и пористости в сварном шве, что может нарушить целостность соединения. Со временем это может привести к отслаиванию оксидного слоя, что снизит общее качество и долговечность изготовленного изделия.

Интересно, что наличие этого оксидного слоя может быть полезным в некоторых случаях, например, при работе с оцинкованными листами. Оксидный слой способствует улучшению паяемости этих материалов, поскольку он может выступать в качестве флюса и способствовать лучшему смачиванию припоя.

Чтобы уменьшить негативное влияние оксидного слоя в большинстве случаев, часто требуется подготовка поверхности после резки. Она может включать механические методы очистки, такие как шлифование или дробеструйная обработка, или химическую обработку для удаления оксида перед сваркой или другими процессами соединения.

В современных производственных условиях кислородная резка все чаще дополняется или заменяется более точными методами, такими как лазерная или плазменная резка, особенно при работе с более тонкими материалами или в тех случаях, когда требуется высокая точность. Однако кислородная резка остается ценным методом в наборе инструментов для производства металлов, особенно для резки толстых листов и в тех случаях, когда ее конкретные преимущества перевешивают ее недостатки.

Азот широко используется в процессах высокоскоростной прецизионной резки, особенно для материалов, чувствительных к окислению. В отличие от кислорода, который способствует горению и может привести к нежелательным химическим реакциям, азот выступает в качестве инертного защитного газа во время резки. Эта защитная функция предотвращает образование оксидных слоев на кромках реза, что позволяет получить чистую и высококачественную отделку. Таким образом, азотная резка стала предпочтительным методом обработки оцинкованных стальных листов во многих промышленных областях.

Использование азота имеет ряд преимуществ:

Однако азотная резка также сопряжена с определенными трудностями:

Чтобы максимально использовать преимущества азотной резки оцинкованной стали, производители часто применяют комплексные решения, такие как поточные системы покрытия кромок или хранение в контролируемых условиях, чтобы снизить риск коррозии и сохранить эффективность производства.