Что делает лазерную резку такой универсальной? В этой статье рассматриваются четыре основных метода лазерной резки: резка плавлением, резка испарением, резка с контролем разрушения и резка окислительным плавлением. Понимая уникальные преимущества и области применения каждого метода, читатели смогут определить наилучший подход для своего конкретного материала и требований к резке. Погрузитесь в книгу, чтобы узнать, как эти методы преобразуют сырье с точностью и эффективностью.

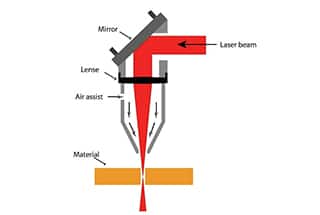

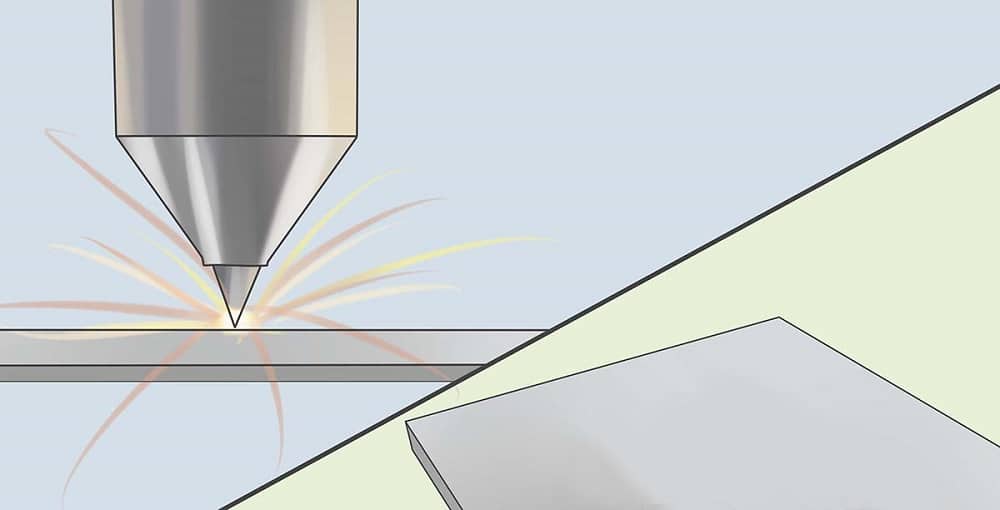

Лазерная резка - это прецизионный бесконтактный метод обработки, обеспечивающий исключительную концентрацию и контроль плотности энергии. В этой передовой технике используется высокофокусированный лазерный луч для создания интенсивного светового пятна с высокой плотностью энергии, способного испарять, плавить или сжигать материал с поразительной точностью.

Процесс лазерной резки дает множество преимуществ при изготовлении металлических изделий, в том числе:

Технология лазерной резки в основном использует четыре различных метода резки для удовлетворения различных требований к материалам и условиям применения:

Каждый метод обладает уникальными преимуществами и выбирается в зависимости от таких факторов, как тип материала, толщина, желаемое качество кромки и производственные требования. Универсальность этих методов резки позволяет лазерной технологии эффективно решать широкий спектр задач металлообработки в современных производственных условиях.

Лазерная резка плавлением - это прецизионный термический процесс, в котором используется сфокусированный лазерный луч для частичного расплавления материала заготовки. Затем расплавленный материал выбрасывается из пропила с помощью потока инертного газа высокого давления. Этот процесс отличается тем, что удаление материала происходит исключительно в жидком состоянии, отсюда и термин "резка плавлением".

Лазерный луч работает в сочетании с высокочистым инертным газом для резки, обычно азотом или аргоном. Этот газ выполняет две основные функции: выводит расплавленный материал из зоны реза и обеспечивает защитную атмосферу для предотвращения окисления. Важно отметить, что газ не участвует в самой реакции резки.

По сравнению с лазерной резкой испарением, резка плавлением позволяет достичь более высокой скорости резки. Такая эффективность обусловлена меньшими затратами энергии на плавление по сравнению с испарением. Однако стоит отметить, что при резке плавлением только часть лазерной энергии поглощается материалом, а часть отражается от поверхности расплава.

Скорость резания при резке плавлением зависит от нескольких факторов:

При работе ниже определенных пороговых значений мощности ограничивающие факторы смещаются в сторону:

Лазерная резка плавлением особенно выгодна для создания неокисленных срезов в реактивных металлах, таких как сталь и титан. Это достигается за счет использования инертных газов и работы при плотности мощности ниже порога испарения. Для стали типичный диапазон плотности мощности при термоядерной резке составляет 104 Вт/см² и 105 Вт/см².

Понимание этих параметров позволяет оптимизировать процесс резки, сбалансировать скорость, качество и ограничения по материалу в промышленных условиях.

При лазерной резке с испарением температура поверхности материала быстро повышается до температуры кипения, минуя фазу плавления, обычно вызываемую теплопроводностью. Этот процесс приводит к частичному испарению материала, в то время как оставшийся материал выбрасывается высокоскоростным потоком вспомогательного газа, направленным через пропил. Этот метод требует исключительно высоких плотностей мощности лазера, обычно превышающих 108 Вт/см2Точные требования зависят от свойств материала, глубины резки и фокусного положения луча.

Чтобы сохранить эффективность процесса и предотвратить реконденсацию паров на стенках пропила, толщина материала не должна превышать диаметр лазерного луча. Это ограничение ограничивает применение паровой резки относительно тонкими материалами или сценариями, в которых важна точная резка без фазы расплава.

Резка с испарением находит широкое применение в отраслях, где требуется избегать расплавленного материала, в частности, для мелкомасштабной и высокоточной резки черных сплавов. Однако ее применение ограничено для таких материалов, как дерево и некоторые виды керамики, в которых отсутствует выраженная расплавленная фаза. По иронии судьбы, эти материалы менее подвержены проблемам реконденсации паров, но часто требуют более широких пропилов, что делает их менее подходящими для этой техники.

Оптимизация фокусировки луча при лазерной резке с испарением представляет собой сложное взаимодействие между толщиной материала и качеством луча. Хотя мощность лазера и теплота парообразования материала влияют на процесс, их воздействие на оптимальное положение фокуса вторично. При толщине листа ниже критического значения максимальная скорость резки находится в обратной зависимости от температуры испарения материала. Эта зависимость подчеркивает важность выбора материала и параметров лазера при оптимизации процесса.

Стоит отметить, что для некоторых тонких пластин максимально достижимая скорость резки ограничивается скоростью струи вспомогательного газа, а не мощностью испарения лазера. Это явление подчеркивает многогранность процесса, в котором как параметры лазера, так и вспомогательные системы играют решающую роль в определении производительности резки.

Резка с контролем разрушения посредством нагрева лазерным лучом - это сложный, высокоскоростной и точно контролируемый метод резки, специально разработанный для хрупких материалов, подверженных тепловому повреждению. Эта передовая техника использует уникальные свойства лазерной энергии для получения чистых, точных разрезов без нарушения целостности материала.

В основе процесса лежит стратегическое применение теплового напряжения. Мощный лазерный луч фокусируется для нагрева локализованной области хрупкого материала, обычно размером всего несколько микрометров в диаметре. Это интенсивное, концентрированное тепло создает резкий тепловой градиент между нагретой зоной и окружающим более холодным материалом. Возникающее дифференциальное тепловое расширение вызывает значительное механическое напряжение в этой области, что в конечном итоге приводит к контролируемому разрушению материала.

Ключ к эффективности этого метода заключается в поддержании тщательно сбалансированного градиента нагрева. Точно контролируя такие параметры лазера, как плотность мощности, длительность импульса и профиль луча, операторы могут манипулировать полем напряжения, направляя распространение трещины по заданным траекториям. Такой уровень контроля позволяет выполнять резку практически в любом желаемом направлении, включая сложные криволинейные узоры, которые было бы сложно или невозможно выполнить с помощью обычных методов резки.

Одним из главных преимуществ резки с контролем разрушения является способность обрабатывать термочувствительные материалы с минимальным термическим повреждением окружающих областей. Это делает его особенно ценным для резки современной керамики, стекла, полупроводников и других хрупких материалов, используемых в электронике, оптике и аэрокосмической промышленности. Кроме того, бесконтактный характер процесса исключает износ инструмента и позволяет получить исключительно гладкие кромки среза, что часто устраняет необходимость в последующей обработке.

Окислительная резка плавлением, также известная как лазерная резка пламенем, - это вариант лазерной резки, при котором вместо инертного газа используется реактивный газ, как правило, кислород. В этом процессе материал поджигается под облучением лазерного луча, в результате чего начинается химическая реакция с кислородом. Эта экзотермическая реакция генерирует дополнительный источник тепла, еще больше повышая температуру материала и увеличивая эффективность резки.

По сравнению с резкой плавлением, резка окислительным плавлением обеспечивает более высокую скорость резки конструкционной стали эквивалентной толщины. Однако увеличение скорости происходит за счет снижения качества резки. Процесс обычно приводит к:

Из-за этих особенностей лазерная газовая резка не является идеальным вариантом для изготовления прецизионных деталей или обработки острых углов, поскольку существует значительный риск термического повреждения и прожога углов. Для смягчения этих последствий можно использовать импульсные режимы лазера, чтобы ограничить тепловой поток. Скорость резки в основном определяется мощностью лазера, при этом более высокая мощность обычно обеспечивает более высокую скорость обработки.

При заданной мощности лазера процесс ограничен двумя ключевыми факторами:

Для оптимизации лазерной газовой резки необходимо тщательно учитывать свойства материала, желаемое качество резки и производственные требования. Передовые системы управления процессом и мониторинг в режиме реального времени помогут поддерживать стабильное качество резки при максимальной скорости.

Технология лазерной резки произвела революцию в производстве металлических изделий, обеспечив точность, скорость и универсальность при работе с различными материалами и толщинами. Четыре основных метода - резка плавлением, пламенная резка, дистанционная резка и сублимационная резка - каждый из них обладает уникальными преимуществами и находит применение в современном производстве. При выборе оптимального метода резки производители должны тщательно учитывать множество факторов, включая:

Подбирая метод резки в соответствии с конкретными требованиями проекта, производители могут добиться максимальной эффективности, минимизировать отходы материала и достичь превосходных результатов. По мере развития лазерных технологий мы можем ожидать дальнейших инноваций в области скорости резки, точности и возможности обработки все более сложных материалов и геометрий. Быть в курсе этих разработок и их практического применения очень важно для поддержания конкурентоспособности в отрасли производства металлов.