Вы когда-нибудь задумывались, какие факторы влияют на качество лазерной резки? В этой статье блога мы погрузимся в тонкости взаимодействия лазера с материалом и рассмотрим, как характеристики луча, мощность, скорость и другие переменные влияют на результаты резки. Откройте для себя практические советы от экспертов отрасли, чтобы оптимизировать процесс лазерной резки и добиться превосходных результатов.

Процесс лазерной резки использует силу световой энергии, преобразуя ее в интенсивное тепло для точного расплавления и испарения материалов.

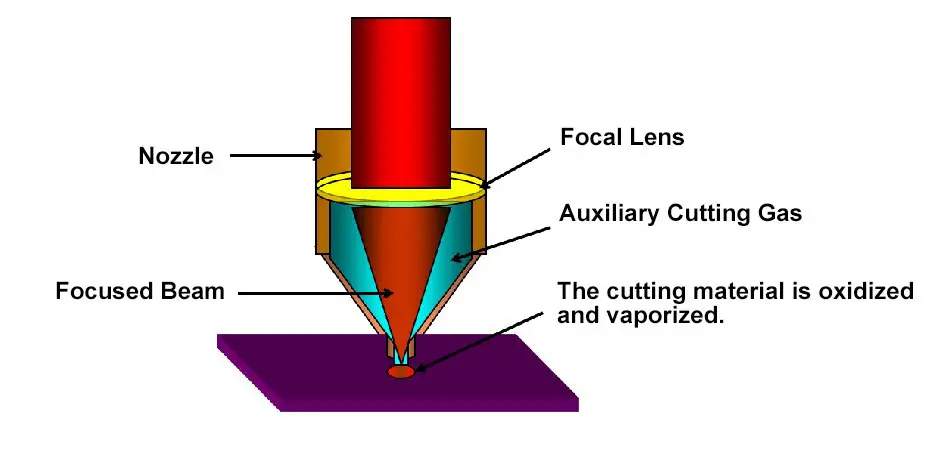

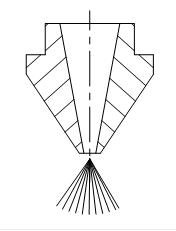

Лазерный генератор производит луч с высокой плотностью энергии, который затем фокусируется через специализированную линзу для создания чрезвычайно концентрированного источника энергии. Этот сфокусированный луч направляется через центр сопла, которое одновременно испускает вспомогательный режущий газ коаксиально с траекторией лазерного луча. Синергетическое действие лазерного луча и режущего газа быстро нагревает, окисляет и испаряет целевой материал, достигая желаемого эффекта резки с удивительной точностью.

Фундаментальный принцип, лежащий в основе лазерной резки, включает в себя сложное взаимодействие между лазером и материалом. Это взаимодействие охватывает как микроскопические квантовые процессы, так и макроскопические явления. К ним относятся поглощение, отражение, преломление и передача лазерной энергии материалом, а также преобразование энергии внутри материала. Состояние материала и состав окружающей атмосферы также играют решающую роль в этом процессе.

Эти макроскопические явления в сочетании с такими факторами, как тканевое воздействие луча на поверхность материала, обусловливают сложный характер контроля качества лазерной резки. Многогранное взаимодействие этих элементов требует точной калибровки и оптимизации процесса резки.

На качество лазерной резки влияет несколько ключевых параметров. К ним относятся свойства обрабатываемого материала, характеристики лазерного луча (например, длина волны и режим), выходная мощность лазера, скорость резки, тип и отверстие сопла, высота расположения сопла, положение фокуса, а также тип и давление вспомогательного газа. Каждый из этих факторов необходимо тщательно контролировать и регулировать для достижения оптимальных результатов резки для конкретных применений и материалов.

Ширина лазерной резки тесно связана с режимом луча и диаметром фокусного пятна. Мощность и плотность энергии лазерного излучения связаны с диаметром лазерного пятна, поэтому желательно иметь меньший диаметр пятна, чтобы достичь большей мощности и плотности энергии при лазерной резке. Размер диаметра пятна определяется диаметром лазерного луча, выводимого генератором, и углом его расходимости, а также фокусным расстоянием фокусирующей линзы.

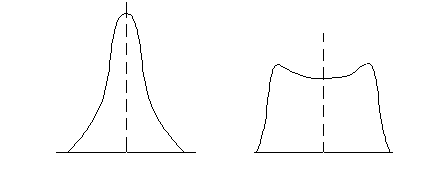

При обычном использовании плоско-выпуклых фокусирующих линз ZnSe в лазерной резке связь между диаметром пятна (d), фокусным расстоянием (ƒ), углом расхождения (θ) и диаметром (D) падающего лазерного луча может быть рассчитана по следующей формуле:

(1.1)

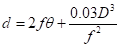

Как видно из приведенного выше уравнения, меньший угол расхождения лазерного луча приводит к уменьшению диаметра пятна, тем самым улучшая эффект резки. Уменьшение фокусного расстояния линзы (ƒ) способствует уменьшению диаметра пятна, но при этом уменьшается глубина фокуса, что затрудняет достижение одинаковой ширины разреза на верхней и нижней частях при резке более толстых пластин, что влияет на качество реза.

В то же время уменьшение фокусного расстояния линзы также сокращает расстояние между ней и заготовкой. Во время резки шлак может попасть на поверхность линзы, что повлияет на нормальную работу резки и срок службы линзы.

Линза с коротким фокусным расстоянием имеет высокую плотность мощности, но ограниченную глубину фокуса, что делает ее пригодной для высокоскоростной резки тонких пластин при условии, что расстояние между линзой и заготовкой остается постоянным. Напротив, линза с длинным фокусным расстоянием имеет низкую плотность мощности, но большую глубину фокуса и подходит для резки толстых участков материала.

Как правило, чем короче фокусное расстояние, тем меньше фокусное пятно и меньше фокусная глубина; и наоборот, чем длиннее фокусное расстояние, тем больше фокусное пятно и больше фокусная глубина. Например, при увеличении фокусного расстояния объектива в два раза размер фокусного пятна также удваивается (с Y до 2Y), а фокусная глубина увеличивается в четыре раза (с X до 4X).

Рис.1 Фокус фокусирующей линзы

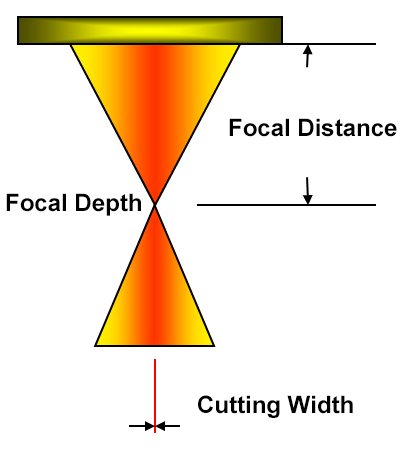

Форма лазерного луча связана с его фокусирующей способностью, которая аналогична остроте механического инструмента. Режим самого низкого порядка - TEM00, и энергия в пятне распределяется гауссоподобным образом. Этот режим способен сфокусировать луч до теоретически минимального размера, например, до нескольких микрон в диаметре, что приводит к высокой концентрации энергии. Режим работы лазера изображен на рисунке.

В отличие от них, лучи высокого порядка или многомодовые лучи имеют более широкое распределение энергии, что приводит к образованию большего сфокусированного светового пятна с меньшей плотностью энергии. Использовать такой луч для резки - все равно что резать тупым ножом.

Рис.2 Схема распределения энергии луча

Качество лазерной резки напрямую зависит от режима луча. Чем ниже режим, тем меньше размер пятна, выше плотность мощности и плотность энергии, и тем лучше качество резки.

Например, при резке низкоуглеродистой стали луч режима TEM00 режет на 10% быстрее и создает поверхность с меньшей шероховатостью (на 10 мкм меньше Rz) по сравнению с лучом режима TEM01. При оптимальных параметрах резания шероховатость поверхности может достигать 0,8 мкм.

Поэтому для резка металлаЛазер в режиме TEM00 часто используется для достижения более высокой скорости резки и лучшего качества резки.

Размер мощность лазера напрямую влияет на толщину разрезаемого стального листа. Чем выше энергия, тем более толстый материал можно разрезать.

Кроме того, она влияет на точность размеров заготовки, ширину реза, шероховатость поверхности реза и ширину зоны термического воздействия.

Плотность мощности лазера (P0, измеряется в Вт/см²) и плотность энергии (E0, измеряется в Дж/см²), которые освещаются на заготовке во время процесс лазерной резки оказывают значительное влияние на процесс лазерной резки.

С увеличением плотности мощности лазера шероховатость уменьшается. Однако когда плотность мощности (P0) достигает определенного значения (примерно 3 x 106 Вт/см²), значение шероховатости (Rz) перестает уменьшаться.

Чем больше мощность лазера, тем толще материал можно разрезать. Однако при одинаковой мощности лазера максимальная толщина, которую можно разрезать, будет отличаться для разных материалов.

В таблице 1 указана максимальная толщина для Лазерная резка CO2 различных металлов для различных мощностей лазера.

Таблица 1 Мощность лазера и максимальная толщина резки металла

| CO2-лазер | Максимальная толщина резки /мм | ||||

|---|---|---|---|---|---|

| Мощность/В | Мягкая сталь | Нержавеющая сталь | Алюминиевый сплав | Медь | Латунь |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Для лазерного генератора с непрерывным волновым выходом величина и режим мощности лазера оказывают значительное влияние на качество резки. На практике максимальная мощность часто устанавливается для достижения самой высокой скорости резки, повышения эффективности производства или резки более толстых материалов. В теории, чем больше мощность, тем лучше.

Однако, учитывая стоимость лазерного генератора, выходную мощность следует устанавливать только вблизи максимальной выходной мощности режущего станка. На рисунке ниже показаны проблемы, возникающие при резке пластин из низкоуглеродистой стали при недостаточной мощности лазера, например не режущий насквозь (a), образуя много шлака в нижней части (b) и создавая неровный участок (c).

Рис.3 Влияние мощности лазера на качество резки низкоуглеродистой стали

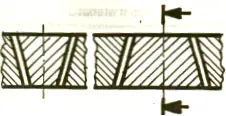

Скорость резки играет важную роль в определении качества реза на нержавеющей стальная пластина. Оптимальная скорость резания обеспечивает гладкую поверхность реза и исключает попадание шлака на дно.

Слишком высокая скорость резки может привести к тому, что стальной лист не будет полностью прорезан, что приведет к появлению искр и шлака на нижней половине и даже к повреждению линзы. Это происходит потому, что при высокой скорости резки снижается энергия на единицу площади и металл не полностью расплавляется.

И наоборот, если скорость резки слишком низкая, это может привести к чрезмерному плавлению, расширению шва резания, увеличению зоны термического влияния и даже к пережогу заготовки. Это происходит потому, что медленная резка Скорость позволяет энергии накапливаться на режущей кромке, в результате чего щель расширяется, расплавленный металл не может быстро вытекать, а на дне стального листа образуется шлак.

Эти дефекты показаны на рисунке 4.

Рис.4 Влияние скорости резания на качество резки

Скорость резки и выходная мощность лазера оказывают прямое влияние на входной нагрев заготовки. Это означает, что зависимость между изменением входного тепла и качеством обработки из-за изменения скорости резки такая же, как и между изменением выходной мощности и качеством обработки.

Как правило, при регулировке условий обработки для изменения качества обработки изменяется только одна сторона (либо выходная мощность, либо скорость резания), а не обе сразу.

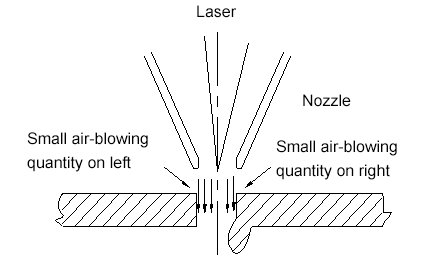

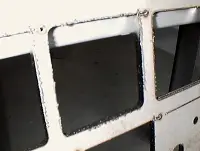

Тип (форма) сопла и высота сопла (расстояние между выходом сопла и поверхностью заготовки) также могут влиять на качество резки.

Контролируйте зону диффузии газа, чтобы контролировать качество резки.

Рис.5 Выброс газа из сопла

Соосность между центром выходного отверстия сопла и лазерным лучом - важнейший фактор, влияющий на качество резки. Эффект усиливается с увеличением толщины заготовки. Если сопло деформируется или оплавляется, это напрямую влияет на коаксиальность. К форме сопла и точности размеров предъявляются высокие требования, поэтому важно заботиться о сопле и избегать столкновений, которые могут привести к деформации. Если условия резки изменяются из-за поврежденной насадки, рекомендуется заменить ее на новую.

Если сопло и лазер не соосны, качество резки может пострадать следующим образом:

a) Влияние на режущую часть

Как показано на рисунке, если вспомогательный газ выдувается из сопла неравномерно, на одной стороне может происходить плавление, а на другой - нет. Это имеет ограниченное влияние при резке тонких листов толщиной менее 3 мм, но при резке листов толщиной более 3 мм эффект может быть значительным и привести к тому, что лист не будет прорезан.

Рис. 6 Влияние степени соосности на сечение резания

b) Воздействие на острый угол

Если заготовка имеет острый угол или малый угол, она более подвержена переплавке, и толстые листы могут не поддаваться резке.

c) Влияние на перфорацию

Перфорация может быть нестабильной и трудно контролируемой, особенно для толстых листов, что может привести к переплавке, и состояние перфорации может быть трудно контролируемым. На тонких пластинах это практически не сказывается.

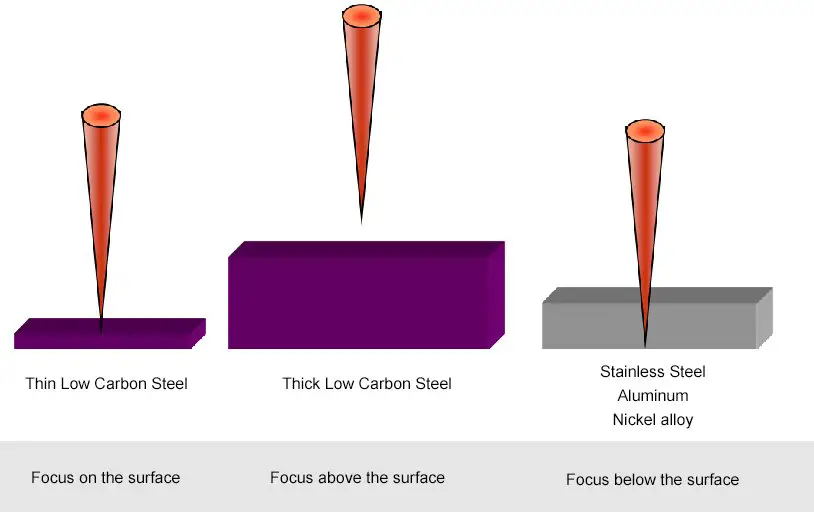

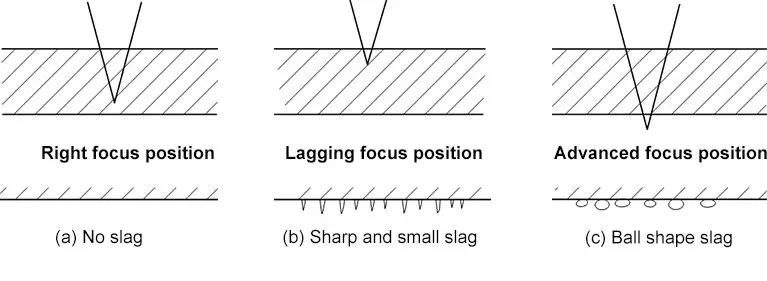

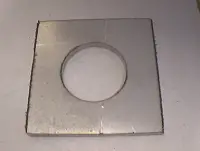

Фокусное положение - это расстояние между точкой фокусировки и поверхностью заготовки, при этом значения считаются положительными, если точка фокусировки находится над поверхностью, и отрицательными, если она находится под ней.

Рис.7 Фокусное положение

Положение фокуса играет решающую роль в определении ширины надреза, наклона, шероховатости поверхности реза и количества налипшего шлака. Положение фокуса влияет на диаметр луча и глубину фокусировки на обрабатываемом объекте, что приводит к изменению формы канавки и потока обрабатывающего газа и расплавленного металла. Чтобы получить узкую щель, важно минимизировать диаметр фокусного пятна (d), который пропорционален 4/πd^2 и фокусному расстоянию линзы. Меньшая фокусная глубина приводит к уменьшению d.

Однако при резке могут образовываться брызги, а линза может быть легко повреждена, если она находится слишком близко к заготовке. Поэтому в промышленном применении мощной лазерной резки широко используется фокусное расстояние от 5 дюймов (127 мм) до 7,5 дюймов (190 мм), а фактический диаметр фокусного пятна варьируется от 0,1 до 0,4 мм. Для достижения оптимальных результатов очень важно контролировать положение фокуса.

Учитывая такие факторы, как качество резки и скорость резки, в принципе:

Длина оптического пути различна при отрезании проксимального и дистального концов с помощью станка для резки по траектории полета, что приводит к разнице в размере луча перед фокусировкой.

Чем больше диаметр падающего луча, тем меньше фокусное пятно.

Чтобы минимизировать изменение размера фокусного пятна из-за изменения размера пучка перед фокусировкой, может быть установлена система компенсации оптического пути для поддержания постоянства оптических путей на проксимальном и дистальном концах.

На рисунке 8 показано прохождение лазерного луча через фокусирующую линзу.

Рис.8 Фокусная точка луча, проходящего через линзу

Диаметр пятна рассчитывается по следующей формуле:

(2)

Среди них:

Кроме того, глубина фокусировки - еще один фактор, влияющий на качество резки. Формула ее расчета выглядит следующим образом:

(3)

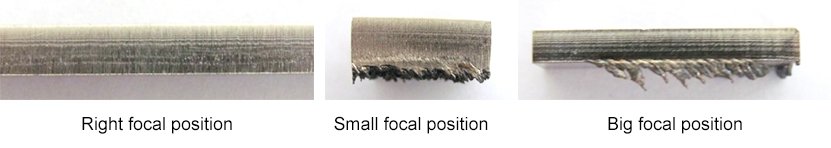

Из приведенного выше анализа видно, что чем ближе фокусное положение к середине стального листа, тем более гладкой будет поверхность реза при отсутствии шлака. Выбор положения фокуса играет решающую роль в определении качества резки листа нержавеющей стали.

При подходящем положении фокуса разрезаемый материал расплавляется, а материал вдоль края не расплавляется, в результате чего получается чистый шов без наплывов, как показано на рисунке (a).

Когда фокусное положение запаздывает, количество энергии, поглощаемой режущий материал на единицу площади уменьшается, что приводит к ослаблению энергии резания и неполному расплавлению материала и его выдуванию вспомогательным газом. В результате частично расплавленный материал прикрепляется к поверхности режущей пластины и образует острый, короткий шлаковый хвост, как показано на рисунке (b).

При увеличении фокусного расстояния средняя энергия, поглощаемая режущий материал на единицу площади увеличивается, в результате чего как разрезаемый материал, так и материал вдоль кромки расплавляются и перетекают в жидкое состояние. В этом случае под действием постоянного давления и скорости резки расплавленный материал приобретает сферическую форму и прилипает к поверхности материала, как показано на рисунке (c).

Поэтому положение фокуса можно регулировать, наблюдая за формой шлака в процессе резки, чтобы обеспечить качество резки.

Рис.9 Влияние положения фокуса на шлак

Рис.10 Влияние различных положений фокуса на качество резки

В реальном производстве при резке пластин из нержавеющей стали лазерным резаком положение фокуса выбирается на поверхности материала или внутри нее. Это делается для повышения текучести режущего газа и расплавленного материала и улучшения качества резки за счет увеличения площади гладкой поверхности. Положение фокуса зависит от толщины стального листа и должно быть определено опытным путем.

Выбор вспомогательного газа (тип и давление) также играет важную роль в определении качества резки. Тип газа, давление воздуха, диаметр сопла и геометрическая структура могут влиять на шероховатость кромок и образование заусенцев. Расход газа определяется диаметром сопла и давлением воздуха, при этом низкое давление составляет менее 0,5 МПа, а высокое - более 2 МПа. Коаксиальный выброс вспомогательного газа и лазерного луча позволяет защитить фокусирующую линзу от загрязнения и удалить шлак из зоны реза. Обычно для лазерной резки используются такие газы, как кислород, азот и воздух, причем для разных материалов требуются разные вспомогательные газы.

Кислород в качестве вспомогательного газа используется в основном для резки углеродистой стали, нержавеющей стали и высокоотражающих материалов путем нарезания резьбы и высокоскоростной резки, а также для окислительной резки. На сайте использование станка лазерной резки тепло, выделяемое в результате реакции окисления для эффективной резки, однако это также приводит к образованию оксидной пленки на поверхности реза.

Азот в основном используется для резки листов нержавеющей стали без окисления и оцинкованный металлический лист без шлака.

Воздух используется в основном для резки алюминия и оцинкованной стали без шлака, а также для резки обычных неметаллов.

Давление вспомогательного газа зависит от типа используемого газа, материала резки, толщины листа и формы лазерного излучения (непрерывная волна/импульсный). Давление вспомогательного газа влияет на присоединение шлака, качество поверхности реза и размер зоны термического воздействия.

Состояние давления воздуха на выходе из сопла во время обработки показано в следующей таблице:

Таблица 2 Взаимосвязь между процессом резки и давлением вспомогательного газа

| Отвод | Листовой металл Резка O2 | Толстая углеродистая пластина O2 резки | Резка из нержавеющей стали N2 | Алюминий воздушная резка | Резка поверхности сетки из акриловой смолы |

|---|---|---|---|---|---|

| (MPa) | (МПа) | (МПа) | (МПа) | (МПа) | (МПа) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

При определении типа вспомогательного газа чрезвычайно важным фактором является величина давления газа.

Если давление вспомогательного газа слишком велико, на поверхности заготовки образуется вихрь, который ослабляет способность воздушного потока удалять расплавленный материал, в результате чего поверхность резки становится более шероховатой, а щель расширяется.

Если давление вспомогательного газа слишком низкое, расплавленный материал разреза не будет выдуваться, что приведет к образованию шлака на обратной стороне разрезаемого материала.

Поэтому существует оптимальное значение давления вспомогательного газа. Высокое давление газа требуется при резке тонких материалов на высокой скорости, чтобы предотвратить образование шлака на обратной стороне разреза. И наоборот, когда толщина материала увеличивается или скорость резки замедляется, давление газа следует соответствующим образом снизить.

Например, когда лазерная резка нержавеющей стали Пластины, использование вспомогательного газа помогает охладить окружающие участки режущего шва, уменьшая зону термического воздействия и предотвращая повреждение линз от тепла.

Кроме того, использование азота в качестве вспомогательного газа повышает текучесть расплавленного металла.

См. также:

При реальной обработке, дефекты обработки может быть вызвано неправильными параметрами процесса.

Учитывая десятилетия опыта в процессе лазерной резки, важно обобщить меры по устранению дефектов резки, чтобы ориентироваться в реальном производстве. Более подробную информацию см. в приложении.

См. также:

| Дефекты | Возможные причины | Решение |

|---|---|---|

Линия тяги в нижней части имеет большое смещение. Заусенец на дне похож на шлак | Слишком высокая скорость подачи Низкая мощность лазераВысокое положение фокуса | Снижение скорости подачи Увеличение мощности лазераУвеличение давленияУменьшение фокусного положения |

Заусенец на дне похож на шлак, который имеет каплевидную форму и легко удаляется. | Слишком высокая скорость подачи | Уменьшите скорость подачи. |

| Низкое давление воздуха | Увеличьте давление | |

| Высокое положение фокуса. | Опустите фокусное положение | |

Сайт металлические заусенцы могут быть удалены в виде блока. | Слишком высокое фокусное положение | Опустите фокусное положение |

Металлические заусенцы на дне трудно удалить.  | Слишком высокая скорость подачи | Уменьшите скорость подачи. |

| Низкое давление воздуха | Увеличьте давление | |

| Газ не является чистым | Используйте более чистый газ | |

| Слишком высокое фокусное положение | Опустите фокусное положение | |

Заусенец есть только с одной стороны.  | Насадка не отцентрирована; | Отцентрируйте насадку; |

| Насадка имеет дефекты. | Замените насадку. | |

Материал изгоняется сверху.  | Слишком низкая мощность; | Немедленно прекратите резку, чтобы избежать попадания брызг в фокусировочную линзу. Затем увеличьте мощность и уменьшите скорость подачи. |

| Слишком высокая скорость подачи. | ||

Две стороны хороши и две стороны плохи для срезания склонов.  | Поляризованный отражатель не подходит и установлен неправильно. Или неисправный поляризованный отражатель установлен в положении отклоняющей линзы. | Проверьте поляризованный отражатель |

| Проверьте отклоняющую линзу | ||

Голубая плазма не прорезает заготовку. | Немедленно прекратите резку, чтобы избежать попадания шлака в фокусировочную линзу. | |

| Погрешность газа обработки(N2) | Используйте O2 в качестве технологического газа. | |

| Слишком высокая скорость подачи | Снизить скорость подачи | |

| Слишком низкая мощность; | Увеличить мощность | |

Режущая поверхность не является точной.  | Слишком высокое давление воздуха | Уменьшите давление |

| Насадка повреждена | Замените сопло | |

| Слишком большой диаметр сопла | Установите соответствующую насадку | |

| Материал не очень хороший | Используйте гладкий, однородный материал. | |

| Без заусенцев, линия тяги наклонная. Сайт Разрез становится более узким в нижней части.  | Слишком высокая скорость подачи. | Уменьшите скорость подачи. |

Произвести кратер  | Слишком высокое давление воздуха | Уменьшите давление |

| Слишком низкая скорость подачи. | Увеличьте скорость подачи. | |

| Фокус слишком высок | Уменьшите фокус | |

| Поверхность пластины покрыта ржавчиной. | Используйте материалы лучшего качества. | |

| Заготовка перегревается. | ||

| Материал не является чистым | ||

Очень грубые режущие поверхности.  | Фокус слишком высок | Уменьшите фокус |

| Слишком высокое давление воздуха | Уменьшите давление | |

| Слишком низкая скорость подачи. | Увеличьте скорость подачи. | |

| Материал слишком горячий | Охлаждающий материал |

| Дефекты | Возможные причины | Решения |

|---|---|---|

Получите каплевидный небольшой регулярный заусенец. | Фокус слишком слабый | Повысить внимание |

| Слишком высокая скорость подачи. | Уменьшите скорость подачи. | |

С обеих сторон образуются длинные неравномерные нитевидные заусенцы, поверхность обесцвечивается крупными пластинами.  | Слишком низкая скорость подачи. | Увеличьте скорость подачи. |

| Фокус слишком высок | Уменьшите фокус | |

| Слишком низкое давление воздуха | Увеличьте давление | |

| Материал слишком горячий | Охлаждающий материал | |

Длинный неровный заусенец на режущей кромке.  | Не центрируйте насадку | Выровняйте сопло по центру |

| Фокус слишком высок | Уменьшите фокус | |

| Слишком низкое давление воздуха | Увеличьте давление | |

| Скорость слишком низкая | Увеличить скорость | |

| Режущие кромки желтого цвета. | Азот содержит примеси кислорода. | Используйте хороший азот. |

Плазма производится на прямом участке.  | Слишком высокая скорость подачи. | Немедленно прекратите резку, чтобы избежать попадания брызг в фокусировочную линзу. |

| Слишком низкая мощность | Уменьшите скорость подачи. | |

| Фокус слишком слабый | Увеличить мощность | |

| Повысить внимание | ||

| Распространение луча | Слишком высокая скорость подачи. | Уменьшите скорость подачи. |

| Слишком низкая мощность | Увеличить мощность | |

| Фокус слишком слабый | Повысить внимание | |

| За углом генерируется плазма. | Допуск на угол слишком велик. | Уменьшите допуск на угол. |

| Модуляция слишком высока | Уменьшите модуляцию или ускорение. | |

| Ускорение слишком велико | ||

| Луч расходится в самом начале. | Ускорение слишком велико | Уменьшение ускорения |

| Фокус слишком слабый | Повысить внимание | |

| Расплавленный материал не удалось разрядить. | Проделайте круглое отверстие | |

| Разрез грубый | Насадка повреждена. | Замените сопло |

| Объектив загрязнен | Очистите объектив и при необходимости замените его. | |

Материал изгоняется из вышеуказанного. | Слишком низкая мощность | Немедленно прекратите резку, чтобы избежать попадания брызг в фокусировочную линзу. |

| Слишком высокая скорость подачи. | Увеличить мощность | |

| Слишком высокое давление воздуха | Уменьшите скорость подачи. | |

| Уменьшите давление |

| Дефекты | Возможная причина | Решение |

|---|---|---|

С обеих сторон образуются длинные нитевидные заусенцы неправильной формы, которые трудно удалить. | Фокус слишком высок | Уменьшите фокус |

| Слишком низкое давление воздуха | Увеличьте давление | |

| Слишком низкая скорость подачи. | Увеличьте скорость подачи. | |

С обеих сторон образуются длинные неровные заусенцы, которые можно удалить вручную. | Слишком низкая скорость подачи. | Увеличьте скорость подачи. |

| Разрез грубый | Диаметр сопла слишком велик. | Установите соответствующую насадку. |

| Насадка повреждена. | Замените сопло | |

| Слишком высокое давление воздуха | Уменьшите давление | |

Небольшие заусенцы трудно удалить.  | Фокус слишком слабый | Повысить внимание |

| Слишком высокая скорость подачи. | Уменьшите скорость подачи. | |

| Плазма образуется на прямом участке. | Слишком высокая скорость подачи. | Уменьшите скорость подачи. |

| Фокус слишком слабый | Повысить внимание | |

| Распространение луча | Слишком высокая скорость подачи. | Уменьшите скорость подачи. |

| За углом генерируется плазма. | Допуск на угол слишком велик. | Уменьшите угловой допуск. |

| Модуляция слишком высока | Уменьшите модуляцию или ускорение. | |

| Ускорение слишком велико | ||

| Луч расходится в самом начале. | Слишком высокая скорость приближения | Снижение скорости приближения |

| Фокус слишком слабый | Повысить внимание | |

| Разрез грубый | Насадка повреждена. | Замените сопло |

Материал изгоняется из вышеуказанного. | Слишком низкая мощность | Немедленно прекратите резку, чтобы избежать попадания брызг в фокусировочную линзу. |

| Слишком высокая скорость подачи. | Увеличить мощность | |

| Уменьшите скорость подачи. |

| Дефекты | Возможная причина | Решение |

|---|---|---|

| Слишком высокая скорость | Уменьшите скорость |

| Фокус слишком слабый | Увеличить мощность | |

| Слишком низкая мощность | ||

| Центр не правильный | Инспекционный центр |

| Отверстие в насадке не ровное и не круглое. | Проверьте состояние форсунок | |

| Путь света не прямой | Проверьте путь света | |

| Фокус слишком слабый | Каждый раз поднимайте фокус на 0,1-0,2 мм. |

| Низкое давление азота | Увеличьте давление азота |

| Фокус слишком высок | Уменьшите фокус, каждый раз уменьшая его на 0,1-0,2 мм. |

| Слишком высокая скорость резки | Скорость резки с каждым разом уменьшается на 50-200 мм/мин. |

| Фокус слишком слабый | Каждый раз фокус увеличивается на 0,1-0,2 мм. |

| Азот не является чистым | Проверьте чистоту азота. |

| В воздухопроводе есть кислород или воздух. | Увеличьте задержку для очистки воздушной трубы. | |

| Проверьте газовый тракт (отсутствие утечки) |

| Дефекты | Возможная причина | Решение |

|---|---|---|

| Центр объектива расположен неправильно. | Проверьте центр объектива |

| Отверстие сопла заблокировано или не круглое. | Проверьте состояние форсунок | |

| Путь света не прямой | Проверьте путь света и снова попадите в цель. | |

| Неверно указана длина строки или вступления. | Исправьте метод введения и длину введения. |

| Линейная ошибка | Проверьте тип линии | |

| Время перфорации слишком велико. | Время перфорации составляет менее 2 секунд. | |

| Слишком много тепла при резке. | Каждый раз уменьшайте рабочий цикл на 2-3%. | |

| Слишком высокое давление | Снижайте давление по 0,1 бар за раз. |

| Фокус слишком высок | Уменьшите мощность | |

| Слишком высокая мощность | Проверьте фокусировку объектива. | |

| Материал не очень хороший | ||

| Низкая мощность | Увеличить мощность |

| Высокая скорость | Уменьшите скорость | |

| Низкое давление | Увеличьте давление | |

| Скорость слишком высока | Снизить скорость |

| Низкая мощность | С каждым разом увеличивайте рабочий цикл на 5-10%. | |

| Давление слишком низкое | Добавьте мощность, каждый раз по 100 Вт. | |

| Постепенно увеличивайте давление, каждый раз на 0,1-0,2 бар. | ||

| Слишком много местного тепла | Изменить порядок резки |

| Материальный вопрос | Изменить материал | |

| Слишком высокое давление | Каждый раз снижайте давление на 0,1-0,2 бар. |

| Скорость слишком высока | Уменьшите скорость | |

| Фокус слишком слабый | Увеличьте фокус, на 0,1-0,2 мм за шаг. |

| Давление слишком низкое | Увеличьте давление, на 0,1-0,2 бар за шаг. |