Как много вы знаете о технологии лазерной резки? Эта викторина из девяти вопросов проверяет ваше понимание ключевых концепций и методов, от динамики траектории летящего света до тонкостей различных методов резки, таких как плавление и испарение. К концу викторины вы будете иметь более четкое представление о том, как работают станки для лазерной резки и какие меры предосторожности необходимы для их эксплуатации. Погрузитесь в курс дела и проверьте свои знания, чтобы узнать, насколько вы владеете этой передовой технологией.

Как правило, для обеспечения стабильности выходного сигнала лазерный генератор фиксирован, что приводит к относительно фиксированному направлению передачи лазерного излучения. Однако для удовлетворения различных требований часто используются средства для изменения направления лазерного излучения, что делает лазерное излучение динамичным.

Обычные методы включают использование отражателей и оптических волокон.

Источник света остается неподвижным, в то время как отражатель и фокусирующая линза перемещаются, что позволяет поддерживать стабильную мощность. В результате получается динамический световой путь.

Техника резки представлена следующим образом:

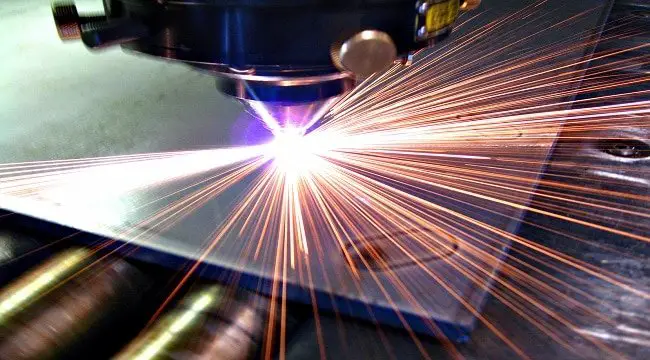

При резке плавлением на пластину направляется лазерное излучение, в результате чего частичные участки расплавляются и достигается эффект резки, когда мощность лазера достигает критического значения.

При паровой резке мощные лазерные лучи используются для нагрева материала, предотвращая образование шлаковых заусенцев, возникающих в результате теплопроводности при плавлении. Этот процесс позволяет получить относительно чистую кромку, поскольку некоторые материалы испаряются в пар.

Окислительная резка предполагает использование для обработки тепла, образующегося в результате химической реакции между кислородом, выдуваемым из сопла, и лазерными лучами. Этот метод подходит для хрупких материалов, которые легко повредить теплом, так как их можно резать с высокой скоростью с помощью лазерных лучей.

Однако этот процесс также может привести к явному тепловому градиенту и сильной механической деформации, вызывающей растрескивание материалов. Поэтому окислительную резку также называют резкой с контролируемым разрушением.

Есть:

Технология системы автофокусировки: Чем меньше глубина фокуса, тем меньше диаметр прямого фокуса лазера. Поэтому точный контроль фокуса имеет решающее значение для резки поверхности материалов.

Технология резки и сверления: В любом виде технологии обработки резанием, за исключением резки от края, существует общеизвестное положение, называемое "нож" на разрезаемом материале. Это положение включает в себя бурение сначала, а затем последующая резка.

Конструкция сопла и технология воздушного потока: При использовании лазера для резки материалов в сопле создается воздушный поток, обычно с использованием "воздуха", "азота" или "кислорода". Это не только улучшает скорость резки и внешний вид, но и помогает удалить шлак, достигая двух целей одним действием.

На мой взгляд, они есть:

Поскольку лазерные лучи невидимы для человеческого глаза, важно не смотреть на них в течение длительного времени, так как это может быть опасно. Кроме того, фокусирующая линза станка для лазерной резки содержит вредные элементы, такие как ZnSe, поэтому рекомендуется избегать частого контакта с ней и сдавать отработанные линзы на профессиональную утилизацию, а не просто выбрасывать их.

Безопасно обрабатывать такие материалы, как углерод сталь или железо при использовании станка лазерной резки. Однако если обрабатывается большое количество алюминиевого сплава или других сплавов, необходимо надевать маску, чтобы не вдыхать режущую пыль. Из-за сильного отражения алюминиевые пластиныДля предотвращения травм на лазерной головке установлено защитное устройство.

Как правило, любая работа связана с потенциальными опасностями, но риск причинения вреда может быть разным. Ни одна работа не является полностью безопасной, а уровень опасности часто бывает относительным.

Например, лазерная резка считается более экологичной по сравнению с плазменной и газовой. Станки плазменной резки выделяют большое количество пыли, дыма и яркого света, что требует использования оборудование для удаления пыли.

С другой стороны, станки для лазерной резки производят меньше пыли, излучают менее интенсивный свет и создают минимальный шум, что делает их более экологичными.

Однако важно отметить, что новые операторы станков лазерной резки могут быть склонны пристально смотреть на режущую головку, что может вызвать напряжение глаз и дискомфорт при длительной работе. Чтобы снизить этот риск, некоторые производители могут предоставить оператору защитные очки.

Кроме того, станки для лазерной резки являются высокотехнологичными и могут работать без участия человека, что снижает необходимость оператора смотреть на режущую головку.

По структуре станки лазерной резки делятся на:

Это тип лазера Обычно встречаются станки для резки. Лазер располагается с одной стороны и передается по внешнему световоду на головку лазерной резки с зоной обработки 1,5 х 3 м или 2 х 4 м.

Исходя из особенностей конструкции, настольные станки лазерной резки можно разделить на несколько типов, включая консольные, портальные и гибридные. Эти станки в основном используются для обработки листовой металл и используются в различных отраслях промышленности, включая медицинское оборудование, украшения для ламп, пищевое оборудование и другие, требующие обработки тонких пластин.

Это тип лазера В станке для резки используется лазер, который перемещается вместе с работой станка, что обеспечивает постоянную траекторию света.

Обладает большим диапазоном резания, с шириной 2-6 метров и длиной в десятки метров. В основном используется в строительной технике, судостроении, локомотивной и других отраслях тяжелой промышленности.

Он предназначен для резки листов толщиной 3 мм-25 мм.

С точки зрения режущий материалОни делятся на три типа:.

Мощность лазера очень велика, в диапазоне от 500 ватт до 3000 ватт или выше, который используется для резки углеродистой стали, нержавеющей стали, меди, алюминия, легированной стали и других металлических материалов

Мощность лазера, как правило, небольшой, в основном используется для резки акрила, кожи, ткани и других неметаллические материалы.

Есть четыре точки:

В большинстве случаев используется воздух, кислород или азот. Основная цель - удаление остатков и достижение оптимального результата резки.

При использовании газов для очистки от металлического шлака можно защитить линзу и предотвратить влияние шлака на качество резки за счет предотвращения его прилипания к линзе.

При резке азотом получается гладкая поверхность реза без заусенцев и шлака, что можно назвать тонкой резкой.

При резке кислород может способствовать горению, вступать в реакцию с материалом и увеличивать скорость резки.