Вам интересно узнать о возможностях лазерной резки? В этом подробном руководстве мы погрузимся в мир скоростей и толщин лазерной резки для различных металлов. Наш эксперт, инженер-механик, проведет вас по подробной таблице, предоставляя ценные сведения и сравнения для различных мощностей лазера и материалов. Приготовьтесь расширить свои знания и открыть для себя невероятный потенциал технологии лазерной резки!

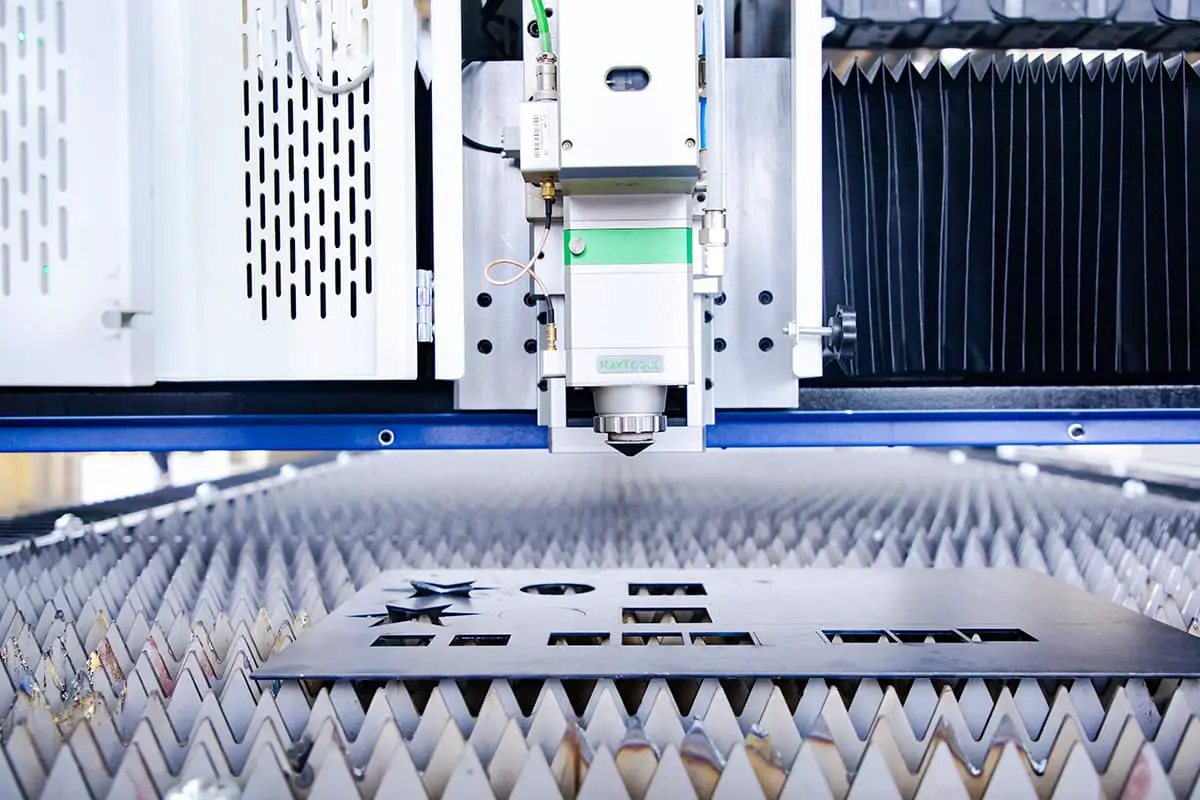

Лазерная резка - это высокоэффективный и точный метод резки различных металлов. Скорость и толщина резки лазерного резака зависят от нескольких факторов, включая мощность лазера, тип металла и толщину материала. В этой статье представлена полная таблица толщины и скорости лазерной резки для лазеров мощностью от 500 Вт до 30 кВт, охватывающая мягкую сталь, нержавеющую сталь и алюминий.

Основные выводы

На следующей диаграмме представлены скорости резки (в метрах в минуту) для мягкой стали (Q235A), нержавеющей стали (201) и алюминия различной толщины при использовании лазеров мощностью от 500 Вт до 12 кВт.

Единица измерения: м/мин

| Металлы | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10 кВт | 12 кВт | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Толщина | скорость | скорость | скорость | скорость | скорость | скорость | скорость | скорость | скорость | скорость | |

| Мягкая сталь (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Нержавеющая сталь (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Алюминий | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Латунь | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Примечание:

Данные в таблице толщины и скорости лазерной резки приведены только для справки и могут отличаться в зависимости от конфигурации станка и условий резки.

На скорость резки в лазерной технологии могут влиять несколько факторов, таких как оптоволокно, качество материала, газы, оптические линзы, схемы резки и другие специфические условия, требующие корректировки.

На диаграмме видно, что желтый участок представляет собой резку чистым азотом, а синий - чистым кислородом.

Важно отметить, что лазерная резка может быть неэффективным при работе с ограниченными материалами, что может привести к неоптимальным результатам и помешать непрерывной обработке.

При резке антикоррозийных материалов, таких как медь и алюминийПоэтому очень важно уделить особое внимание регулировке процесса.

Во избежание возможных повреждений не рекомендуется вести непрерывную обработку в течение длительного времени.

| Мощность | 750w | |||

|---|---|---|---|---|

| Материал | Толщина (мм) | Скорость (m/min) | Давление (MPA) | Газ |

| Нержавеющая сталь | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Углеродистая сталь | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Единица измерения: м/мин

| Металл | Мягкая сталь | Нержавеющая сталь | Алюминий | Латунь | ||||

| Толщина (мм) | O2 | O2 | Смешать | Воздух | N2 | Воздух | N2 | N2 |

| (Позитивный фокус) | (Негативный фокус) | (Смешанный газ/Н2 Генератор) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Толщина (mm) | Металл | Скорость резки (м/мин) | Вспомогательный газ |

| 1 | Мягкая сталь | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Нержавеющая сталь | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Алюминий | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Латунь | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

См. также:

| Нержавеющая стальной материал толщина | мм | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Диаметр падающего луча | мм | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Вспомогательный газ для резки | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Вспомогательное давление газа | бар | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Режущая насадка диаметр | мм | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Положение режущего сопла относительно материала | мм | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Ширина режущего шва | мм | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Фокусное расстояние объектива | дюйм | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Положение фокусной точки | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Пирсинг | ||||||||

| Режим лазера | SP | SP | SP | SP | SP | SP | SP | |

| Частота лазера | Гц | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Мощность лазера | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Цикл работы | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Время задержки | Sec | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Фокусное положение | мм | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Вспомогательное давление O2 | бар | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Маленькое отверстие | ||||||||

| Режим лазера | SP | SP | SP | CW | CW | CW | CW | |

| Частота лазера | Гц | 200 | 750 | 750 | ||||

| Мощность лазера | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Цикл работы | % | 25 | 50 | 55 | ||||

| Скорость подачи | мм/мин | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Большое отверстие | ||||||||

| Режим лазера | CW | CW | CW | CW | CW | CW | CW | |

| Мощность лазера | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Скорость подачи | мм/мин | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Резка | ||||||||

| Режим лазера | CW | CW | CW | CW | CW | CW | CW | |

| Мощность лазера | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Скорость подачи | мм/мин | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Режим лазера | CW | CW | CW | CW | CW | CW | CW | |

| Мощность лазера | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Скорость подачи | мм/мин | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Режим лазера | CW | CW | CW | |||||

| Мощность лазера | W | 1800 | 2200 | 2200 | ||||

| Скорость подачи | мм/мин | 5600 | 3750 | 500 | ||||

| Режим лазера | CW | |||||||

| Мощность лазера | W | 2200 | ||||||

| Скорость подачи | мм/мин | 6000 | ||||||

Меры предосторожности:

При кислородной резке дополнительная толщина и другие параметры материала связаны с параметрами PRC.

При максимальной скорости резки качество обработки кромок и давление режущего газа зависят от состава сплава материала и чистоты режущего газа.

После завершения кислородной резки кислород необходимо очистить, иначе смесь кислорода и азота приведет к тому, что режущая кромка станет синей или коричневой.

При резке материала толщиной ≥4 мм следует использовать параметры для резки небольших отверстий φ1,5 мм, при давлении кислорода 4Bar (60Psi), или начальная скорость резки составляет 20~30% от нормальной скорости резки.

Под вырезанием небольших отверстий подразумеваются отверстия диаметром ≤5 мм и толщиной ≤3 мм или толщиной >3 мм и диаметром, не превышающим толщину листа.

Под вырезанием больших отверстий подразумеваются отверстия диаметром >5 мм и толщиной ≤3 мм или толщиной >3 мм и диаметром, превышающим толщину листа.

Мощность лазера и скорость резки - два наиболее важных параметра в процессе лазерной резки. Их правильная настройка необходима для достижения оптимальных результатов резки, влияющих на качество, точность и эффективность реза.

Высокая мощность лазера, измеряемая в ваттах, обеспечивает более высокую скорость резки и возможность резать более толстые материалы. Например, 1000-ваттный лазерный резак может эффективно разрезать сталь толщиной 10 мм со скоростью 600 мм/мин. Высокая мощность особенно подходит для резки металлов, где повышенная энергия помогает достичь более глубокого проникновения и ускорить процесс обработки.

Однако использование высокой мощности лазера может привести к тепловому повреждению при резке более тонких материалов. Чрезмерная мощность может вызвать плавление или коробление, что приведет к увеличению ширины реза и потенциальным проблемам с качеством, таким как неровные края или следы от ожогов. Поэтому, хотя высокая мощность может повысить эффективность резки, ею необходимо тщательно управлять, чтобы не ухудшить качество резки.

Низкая мощность лазера больше подходит для задач, требующих высокой точности и контроля. Этот режим идеально подходит для резки тонких или более деликатных материалов, так как снижает риск теплового повреждения и обеспечивает чистые, острые срезы. Например, при резке 3-миллиметрового акрила мощность 50 Вт при скорости 200 мм/мин позволяет получить чистый край без ожогов.

Компромиссом при низкой мощности лазера является более низкая скорость резки и ограниченные возможности работы с толстыми материалами. Хотя эта настройка повышает точность, она может оказаться неэффективной для крупносерийного производства или резки плотных материалов. Операторы должны балансировать между необходимостью обеспечения точности и общей эффективностью процесса резки.

Высокая скорость резки сокращает время, необходимое для каждого реза, повышая общую производительность. Например, резка тонких листов металла со скоростью 1000 мм/мин может быть очень эффективной, если точность не так важна.

Однако более высокая скорость резки может привести к проблемам с качеством, особенно при работе с толстыми материалами. Высокая скорость может привести к неполному разрезу, неровным краям или повышенному риску появления следов от ожогов из-за недостаточного времени взаимодействия лазера с материалом. Для сложных конструкций или детальной работы часто требуются более низкие скорости, чтобы сохранить точность и избежать повреждения материала.

Низкая скорость резки повышает точность и обеспечивает более чистые края, что делает их идеальными для детальной работы или резки толстых материалов. Эта настройка позволяет лучше контролировать процесс резки, снижая риск подгорания или деформации, особенно при работе с такими чувствительными материалами, как дерево или акрил.

Недостатком более низкой скорости резки является увеличение времени производства и возможность возникновения зон термического влияния (HAZ). Под зоной термического воздействия понимается участок материала, который подвергается изменению свойств под воздействием интенсивного тепла лазера. Длительное воздействие может привести к появлению ожогов или изменению цвета материала. Операторы должны найти правильный баланс между скоростью и точностью, чтобы достичь желаемого качества резки без ущерба для эффективности.

Взаимосвязь между мощностью лазера и скоростью резки очень тесно связана, и для достижения оптимальных результатов очень важно найти правильный баланс. Более высокая мощность позволяет резать более толстые материалы или достигать более высоких скоростей резки, в то время как более низкая мощность требует более медленных скоростей для чистого реза тонких материалов. Например, для резки 3-миллиметрового акрила может потребоваться скорость 100-150 мм/мин при мощности 90-100%, чтобы получить чистый край без прожогов.

Различные материалы по-разному реагируют на лазерную резку, что требует особых настроек, чтобы избежать проблем с качеством. Металлы, такие как нержавеющая сталь и алюминий, можно резать на более высоких скоростях с более высокими настройками мощности, в то время как такие материалы, как дерево и акрил, требуют более точных настроек, чтобы избежать прожогов или неполных разрезов.

Тщательно управляя и регулируя мощность лазера и скорость резки в зависимости от материала и желаемого качества реза, операторы могут оптимизировать процессы лазерной резки, добиваясь эффективных и точных результатов без повреждения материала и оборудования.

Методы повышения скорости лазерной резки включают в себя, прежде всего, следующие аспекты:

Регулировка мощности лазера: Величина мощности лазера напрямую влияет на скорость резки, ширину шва, толщину реза и качество резки. Соответствующая мощность лазера может повысить эффективность резки, но важно отметить, что необходимая мощность зависит от характеристик материала и механизма резки. Например, при резке углеродистой стали скорость резки можно увеличить, изменив тип режущего газа.

Оптимизация параметров резки: Рациональные настройки скорости резки, мощности и газовой резки оказывают значительное влияние на качество и эффективность резки. Моделирование планов резки позволяет определить оптимальную траекторию резания, чтобы избежать чрезмерного повторения резов и траекторий движения, тем самым увеличивая скорость резки.

Улучшение конструкции режущей головки: Выбор правильного газа для резки и улучшение конструкции режущей головки также является одним из эффективных методов повышения скорости резки.

Настройка параметров резки в соответствии с характеристиками материала: Различные металлические материалы (такие как алюминиевый лист, нержавеющая сталь, углеродистая сталь, медный лист, сплавы и т.д.) и толщина материала будут влиять на скорость лазерной резки. Поэтому необходимо настраивать параметры резки в соответствии с конкретными характеристиками материала.

Повышение производительности оборудования: Повышение мощности лазерного генератора для достижения идеального значения может напрямую и эффективно улучшить скорость резки и эффект резки.

Настройка режима луча и фокусного расстояния: Регулируя режим луча и обеспечивая изменение скорости лазерной резки в определенном диапазоне, обратите внимание на регулировку мощности лазера, скорости резки и фокусного расстояния для достижения наилучшего эффекта резки.

Использование лазерной режущей головки с автофокусом: Использование лазерной режущей головки с автофокусом позволяет повысить скорость фокусировки станка, избежать потерь времени, вызванных ручной фокусировкой, и тем самым косвенно увеличить скорость резки.

При различной мощности лазера ключевыми параметрами для повышения эффективности резки являются скорость резки, мощность лазера, размер фокуса и глубина фокуса. Во-первых, мощность лазера является одним из важных факторов, влияющих на скорость и эффективность резки. С увеличением мощности лазера можно добиться более высокой скорости резки, особенно при обработке пластин средней и малой толщины, увеличение мощности лазера может значительно повысить эффективность резки.

Кроме того, правильное положение фокуса имеет решающее значение для получения стабильного и эффективного качества резки. Помимо вышеперечисленных параметров, выбор и расход вспомогательных газов также оказывают значительное влияние на эффективность резки.

Кислород может участвовать в горении металла и подходит для резки большинства металлов, в то время как инертные газы и воздух подходят для резки некоторых металлов. Из этого следует, что при выборе параметров станка для лазерной резки необходимо учитывать не только мощность лазера и настройки фокуса, но и выбор и расход вспомогательных газов в соответствии с характеристиками и требованиями разрезаемого материала.

Ключевыми параметрами для повышения эффективности лазерной резки являются мощность лазера, скорость резки, размер фокуса, глубина фокуса, а также выбор и расход вспомогательных газов. Эти параметры должны быть оптимизированы и отрегулированы в соответствии с конкретной задачей резки и характеристиками материала.

В процессе лазерной резки оптимизация диаграммы направленности луча и фокусного расстояния для достижения наилучшего эффекта резки имеет решающее значение. Изначально необходимо выбрать подходящее положение фокуса, исходя из различных материалов и требований к резке. Положение фокуса может повлиять на тонкость сечения разрезаемого материала, состояние шлака на дне и возможность разделения материала.

Например, в станки для лазерной резки волокнаНаименьшая щель и высокая эффективность достигаются при оптимальном положении фокуса. Кроме того, когда фокус лазерного луча сведен к минимуму, для создания начального эффекта используется точечная съемка, а положение фокуса определяется на основе размера светового пятна. Это положение является оптимальным фокусом обработки.

Помимо регулировки положения фокуса, диаграмма направленности луча может быть оптимизирована с помощью дифракционных мультифокальных оптических элементов. Эти уникальные дифракционные оптические компоненты могут разделять луч на оси фокусировки, демонстрируя улучшенные эффекты косой резки. Кроме того, формирователь луча также является важным инструментом, который может улучшить эффект резки, заставляя падающий свет дифрагировать с помощью алгоритма оптимизации.

В практической работе очень важно правильно установить фокусное расстояние для получения эффекта резки. Решения включают в себя настройку оптимального фокусного расстояния, использование грузиков для разравнивания материала и использование фокусной линейки для проверки соответствия высоты каждой области рабочего стола. Кроме того, оптимизация расстояния между точками обработки является одним из аспектов улучшения качества резки. Например, когда расстояние между точками обработки составляет 1 мкм, можно получить лучшее качество шероховатости поперечного сечения.

Точная настройка положения фокуса, оптимизация диаграммы направленности луча с помощью дифракционных оптических компонентов и формирователей луча, а также внимание к настройкам расстояния фокусировки и расстояния до точки обработки позволяют эффективно оптимизировать диаграмму направленности луча и расстояние фокусировки во время лазерной резки для достижения наилучшего эффекта резки.

Выбор газа в процессах лазерной резки существенно влияет на скорость, качество и общую эффективность резки. Различные газы взаимодействуют с материалом уникальным образом, влияя на точность реза, качество кромок и скорость перемещения лазера. Понимание этих эффектов имеет решающее значение для оптимизации операций лазерной резки различных материалов.

Кислород широко используется в лазерной резке, особенно для углеродистой стали. Он способствует экзотермической реакции с металлом, что усиливает процесс резки. Эта реакция не только помогает отводить тепло, но и поддерживает горение, что приводит к увеличению скорости резки.

Азот обычно используется для резки нержавеющей стали, алюминия и других металлов, где необходимо предотвратить окисление. Азот вытесняет кислород в зоне реза, предотвращая образование окислов на поверхности реза.

Сжатый воздух часто используется для резки неметаллических материалов, таких как дерево, пластик и акрил. Он обеспечивает охлаждающий эффект и помогает удалить мусор, но не позволяет значительно увеличить скорость резки металлических материалов.

Аргон - инертный газ, используемый для прецизионной резки, особенно тонких материалов или когда требуется чистый срез без окислов. Он помогает предотвратить окисление, но по своей природе не увеличивает скорость резки.

В общем, выбор подходящего типа газа и оптимизация его давления и чистоты - это залог достижения наилучших результатов в лазерной резке. Каждый газ имеет свои уникальные преимущества и области применения, влияя как на скорость резки, так и на качество готовой продукции. Понимая это влияние, операторы могут принимать обоснованные решения для улучшения процессов лазерной резки.

Оптимизация скорости лазерной резки имеет решающее значение для повышения производительности, улучшения качества резки и снижения эксплуатационных расходов. Вот несколько советов и методик для достижения оптимальной скорости лазерной резки различных материалов и областей применения:

Регулировка мощности лазера и фокусного положения необходима для получения эффективных резов.

Регулируйте скорость резки в зависимости от материала, который разрезается, чтобы оптимизировать производительность и качество.

Вспомогательные газы играют важную роль в лазерной резке, повышая качество и скорость резки.

Контролируйте и регулируйте расход газа для поддержания качества и эффективности резки.

Тонкая настройка начального прокола и оптимизация траектории резания для достижения лучших результатов.

Поддерживайте контролируемую среду и проводите регулярное техническое обслуживание для повышения производительности резки.

Настройте частоту повторения и частоту в зависимости от характеристик материала.

Тщательно соблюдайте баланс между скоростью и качеством резки для достижения оптимальных результатов.

Применяя эти советы и методы, операторы могут оптимизировать скорость лазерной резки, добиваясь эффективного, точного и высококачественного реза для различных материалов и областей применения.

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Типичная скорость резки углеродистой стали лазером мощностью 1000 Вт зависит от толщины материала. Для тонких листов толщиной до 1 мм скорость резки может быть относительно высокой, хотя конкретные значения скорости не указаны. Для средней толщины от 1 до 5 мм скорость резки обычно составляет около 2-3 метров в минуту (м/мин). Например, лазер мощностью 1000 Вт может резать углеродистую сталь толщиной 5 мм со скоростью примерно 2-3 м/мин. При резке более толстых материалов до 10 мм скорость уменьшается; например, углеродистую сталь толщиной 8 мм можно резать со скоростью около 1,6 м/мин. На эти скорости влияют такие факторы, как мощность лазера, толщина материала и особенности станка для лазерной резки. Соответствующая настройка скорости резки необходима для достижения оптимального качества и эффективности резки.

Мощность лазера существенно влияет на скорость резки в процессах лазерной резки. Более высокая мощность лазера позволяет увеличить скорость резки за счет передачи материалу большего количества энергии в единицу времени. Эта повышенная энергия позволяет лазеру быстрее расплавлять и испарять материал, тем самым ускоряя процесс резки. И наоборот, более низкая мощность лазера требует более медленной скорости резки для обеспечения полного проникновения и сохранения качества реза.

Свойства материала, такие как тепловые и оптические характеристики, также играют решающую роль. Материалы с высокой теплопроводностью, такие как медь и алюминий, требуют большей мощности лазера или меньшей скорости резки для достижения эффективного реза. Напротив, материалы с более низкой теплопроводностью, такие как нержавеющая сталь, можно резать на более высоких скоростях при той же мощности лазера.

Толщина материала - еще один важный фактор. Более толстые материалы требуют большей мощности лазера для полного проникновения, что приводит к снижению скорости резки. Например, для резки низкоуглеродистой стали толщиной 1 мм может потребоваться мощность лазера 1 кВт и скорость резки 20 метров в минуту, а для резки низкоуглеродистой стали толщиной 10 мм может потребоваться мощность лазера 4 кВт и снижение скорости резки до 5 метров в минуту.

Тип и давление вспомогательного газа также влияют на процесс резки. Использование кислорода в качестве вспомогательного газа может усилить экзотермическую реакцию, что позволяет увеличить скорость резки по сравнению с использованием азота. Кроме того, качество лазерного луча влияет на размер сфокусированного пятна и плотность мощности. Более высокое качество луча обеспечивает более точную фокусировку и более высокую плотность мощности, что поддерживает более высокую скорость резки при заданной мощности лазера.

Хотя более высокие скорости резки могут повысить производительность, они могут ухудшить качество кромок. Более низкие скорости резки обеспечивают лучший контроль и более тонкие качественные срезы, но снижают эффективность производства. Поэтому для достижения оптимальных результатов необходимо сбалансировать мощность лазера и скорость резки, принимая во внимание свойства материала, толщину и желаемое качество реза.

Оптимизация скорости лазерной резки предполагает тщательный баланс нескольких параметров для обеспечения эффективности и качества. Вот лучшие методы, которые следует учитывать:

Регулируйте скорость резки в зависимости от толщины материала и требуемого качества реза. Более высокая скорость может привести к неполному срезу или неровным краям, в то время как более медленная скорость обеспечивает более чистый срез, но может снизить производительность. Для более толстых материалов обычно требуется более низкая скорость, чтобы обеспечить полное проникновение и свести к минимуму такие дефекты, как следы прижога или образование окалины.

Сбалансируйте мощность и скорость, чтобы избежать теплового повреждения и сохранить качество резки. Более высокая мощность лазера позволяет увеличить скорость резки, особенно при работе с толстыми материалами или более отражающими поверхностями, но более низкая мощность может быть более подходящей для деликатных задач, требующих высокой точности.

Убедитесь, что положение фокуса лазерного луча точно откалибровано относительно поверхности материала, чтобы обеспечить максимальную энергию и предотвратить появление конических кромок реза. Для высокопроводящих материалов расположение фокуса немного выше поверхности материала может помочь справиться с быстрым отводом тепла.

Настройте частоту импульсов (частоту повторения) соответствующим образом. Более высокая частота позволяет улучшить гладкость реза в тонких материалах за счет более равномерного распределения энергии, в то время как более низкая частота более эффективна для толстых материалов, чтобы обеспечить достаточное время охлаждения между импульсами.

Правильно установите параметры вспомогательного газа. Тип и давление вспомогательного газа имеют решающее значение. Более высокая скорость потока газа необходима для толстых материалов для эффективного удаления расплавленного металла, в то время как более низкая скорость подходит для тонких материалов, чтобы предотвратить рассеивание расплава. Для высокопроводящих материалов, таких как медь и латунь, часто используется вспомогательный газ азот для предотвращения окисления и получения чистых кромок реза.

Выполняйте настройки с учетом особенностей материала. Различные материалы по-разному реагируют на параметры лазерной резки. Металлы с высокой теплопроводностью, такие как медь и алюминий, требуют более высокой пиковой мощности, методов формирования импульсов и колебаний луча для управления теплоотдачей и образованием окалины. Для нержавеющей стали необходимы точная фокусировка и соответствующая регулировка рабочего цикла.

Управляйте рабочим циклом (процент времени, в течение которого лазер активен). Более высокий рабочий цикл может увеличить скорость резки, но может привести к перегреву и повреждению материала. Для достижения оптимальных результатов следует регулировать его в зависимости от свойств материала.

Перед началом проекта выполните пробные резы на обрезках материала, чтобы точно настроить параметры мощности, скорости резки и другие параметры. Регулярно калибруйте положение фокуса и другие настройки для поддержания высоких стандартов качества резки.

Учитывайте схему резки, поскольку она может повлиять на использование мощности лазера. Для сложных деталей может потребоваться более низкая скорость или отрегулированный уровень мощности, чтобы сохранить точность без ущерба для скорости. Выбор рисунка также может повлиять на распределение тепла по материалу, что скажется на качестве конечного реза.

Тщательно настроив эти параметры и учитывая особенности разрезаемого материала, вы сможете оптимизировать скорость лазерной резки для достижения эффективных и качественных результатов.

Выбор газа при лазерной резке существенно влияет как на скорость резки, так и на ее качество. Различные газы выбираются в зависимости от типа разрезаемого материала и желаемого результата.

Кислород обычно используется для резки углеродистой стали, поскольку он вступает в экзотермическую реакцию с материалом, что улучшает процесс резки и позволяет увеличить скорость резания. Однако эта реакция может окислить края реза, что может быть нежелательно для некоторых областей применения.

Азот предпочтителен для резки таких материалов, как нержавеющая сталь, алюминий и медь, поскольку он является инертным газом, предотвращающим окисление, что позволяет получать чистые и точные кромки. Хотя для резки азотом обычно требуется высокое давление газа, он позволяет достичь более высокой скорости резки при более высоких затратах энергии по сравнению с кислородом.

Аргон используется для резки таких материалов, как титан, где азот может вступать в реакцию и создавать некачественные кромки. Аргон предотвращает окисление и нитридирование, но он дороже азота. Для сверхвысокого качества резки титана можно использовать аргонно-гелиевую смесь, которая обеспечивает более высокую скорость резки и очень чистые кромки.

Сжатый воздух является наиболее экономичным вариантом и подходит для широкого спектра материалов, включая алюминий и нержавеющую сталь. Чтобы избежать загрязнения, требуется высокое давление и низкая точка росы, но он может вызвать минимальное окисление и меньше подходит для тонких элементов на более тонких материалах.

Что касается скорости резки, то кислород усиливает процесс резки, вступая в реакцию с материалом, что обычно приводит к снижению скорости резки из-за экзотермической реакции. Однако он позволяет системам меньшей мощности эффективно резать более толстые материалы. Азот позволяет достичь более высокой скорости резки благодаря своей инертной природе и высокому давлению, которое требуется для эффективного удаления расплавленного материала из зоны реза. Смесь аргона и гелия обеспечивает более высокую скорость резки титана благодаря отличным теплопроводным свойствам гелия.

Выбор газа также влияет на качество резки. Азот и аргон создают чистые, не содержащие окислов кромки, что очень важно для высокой точности и низких пределов допусков. Кислород может создавать окисленные кромки, что может быть неприемлемо в некоторых областях применения. Вспомогательный газ помогает выдуть расплавленный материал из реза, предотвращая повторное осаждение и обеспечивая гладкие кромки. Для этого необходимо высокое давление газа, особенно инертных газов, таких как азот и аргон. Правильное давление газа гарантирует, что поверхность реза не будет шероховатой, а щель не будет широкой, что позволит избежать частичного расплавления разрезаемого участка.

Давление газа - еще один важный фактор. Недостаточное давление может привести к расплавлению материала во время резки и снижению эффективности производства, а слишком высокое давление - к шероховатой поверхности реза и более широкой щели. Оптимальное давление газа зависит от толщины материала. Например, при резке углеродистой стали давление должно уменьшаться с увеличением толщины материала, в то время как для нержавеющей стали давление должно увеличиваться с увеличением толщины.

В целом, выбор газа и его давления имеет решающее значение для достижения требуемой скорости и качества резки. Каждый газ имеет свои особые преимущества и подходит для различных материалов, а оптимизация давления газа необходима для обеспечения высокого качества резки.