Как лазеры преобразуют твердые металлы в точные формы и замысловатые конструкции? Эта статья посвящена основам лазерного сверления и резки, объясняет физические механизмы, влияющие факторы и практическое применение этих передовых технологий. От понимания энергии импульса до освоения скорости резки - читатели получат представление о том, как лазеры достигают высокой точности в различных отраслях промышленности. Узнайте, как лазерные технологии могут улучшить ваши производственные процессы и открыть новые возможности в металлообработке.

Когда металлический материал излучается лазером с плотностью мощности 106-109Вт/см2Из-за высокой плотности мощности лазера температура поверхности материала превысит точку кипения, что приведет к плавлению или испарению, а окисленная расщепленная смесь на поверхности будет выброшена.

В конце лазерного импульса плотность мощности лазера уменьшается, и расщепленная струя ослабевает.

При введении продуктов деления испарение происходит с определенной скоростью.

Степень движется к внутренней части материала, материал испаряется и удаляется, а отверстие постепенно углубляется.

С увеличением диаметра и глубины отверстия продукты деления последовательно удаляются под давлением пара, и в итоге образуется глубокое отверстие.

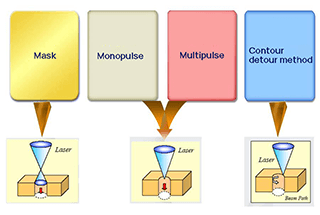

Классификация лазерного сверления

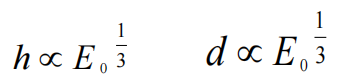

(1) Энергия импульса

Глубина первичной газификации:

Lm и Lv скрытые теплоты плавления и испарения материалов соответственно.

В это время масса снятого материала составляет πa02d'ρ.

C: Удельная теплоемкость

Tb: Температура точки плавления

T0: Комнатная температура

E0: Энергия импульса

Игнорируйте теплопроводность и поверхностное излучение.

(2) Ширина импульса

| Энергия/Дж | Ширина импульса/мс | Глубина отверстия/мм | Апертура/мм | Соотношение диаметра и глубины |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

Выбор длительности импульса зависит от требований к отверстию:

С увеличением ширины импульса на неразрушающий нагрев материалов расходуется больше тепла, что приводит к большой деформации материалов, большим тепловым напряжениям и легкому образованию трещин.

Обычно используется длительность импульса 0,3-0,7 мс.

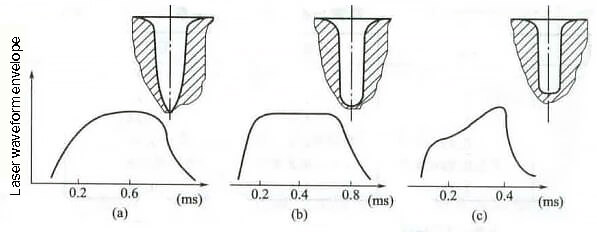

(3) Форма импульсной волны

По возможности следует выбирать форму волны с крутыми передним и задним краями и постепенно возрастающей интенсивностью лазерного излучения.

Как правило, передний край лазера должен контролироваться на расстоянии 8~10 с, чтобы получить лучший вход, а задний край короче 8 с может получить высокое качество внутренней стенки.

Особенно для маленьких отверстий менее 50us градиент задней кромки увеличивается, чтобы предотвратить блокировку отверстия жидкими веществами.

(4) Режим лазера

Угол расхождения лазера в основном влияет на разность апертур и конусность на входе и выходе.

Как правило, с увеличением угла расхождения конусность отверстия увеличивается, и диаметр сфокусированного пятна лазерного луча также увеличивается.

Приблизительная формула радиуса фокусировки:

Приблизительная формула глубины фокусировки:

Чем ниже мода, тем меньше угол расхождения.

Угол расхождения базового штампа наименьший.

Конусность сверления базовой матрицы должна быть небольшой.

(5) Условия фокусировки (фокусировка, величина расфокусировки)

Влияние величины расфокусировки △∫ на форму стенки отверстия

(6) Характеристики материала (физические характеристики, габаритные размеры)

Когда мощность лазера плотность F низкая, тепловые диффузионные потери алюминия выше, чем у железа, а глубина отверстия в алюминии меньше, чем в железе.

При увеличении F материал быстро достигает точки кипения, а скорость нагрева становится высокой.

В это время потерями теплопроводности можно пренебречь.

Поскольку алюминий обладает скрытой теплотой парообразования, объем удаления паров из алюминия больше, чем из железа, поэтому глубина отверстия из алюминия больше, чем из железа.

Для сверления следует использовать лазерный импульс с высокой плотностью мощности.

(7) Многоимпульсное сверление

Глубина отверстия при одноимпульсном сверлении ограничена, всего в 3~4 раза от диаметра отверстия, а точность и повторяемость трудно контролировать.

Как правило, используется многоимпульсное сверление.

Многоимпульсное сверление позволяет контролировать такие нестабильные факторы, как искажение формы отверстия, расширение зона термического влияния, и поверхностное растрескивание.

(8) Вспомогательная технология лазерного сверления

Улучшите форму отверстия:

(a) На жидкую пленку с низким поверхностным натяжением наносится покрытие для уменьшения осадки и конусности отверстия.

(b) Накройте экранирующий слой так, чтобы конус лазерного сверления находился на экранирующем слое.

(c) Продуйте сжатым воздухом, чтобы улучшить качество поверхности.

(d) Под заготовкой установлен отражатель.

(e) Многоимпульсное бурение, при котором лазерный луч периодически фокусируется в определенное положение на дне отверстия.

(f) После лазерного сверления, вспомогательная коррекция.

| Преимущество качества | Технические характеристики | Pпрактическое применение |

| 1. Лазер может сверлить небольшие глубокие отверстия | Фокусировка лазера диаметр может достигать 0,3 мм | Специальные сопла и каналы охлаждения |

| 2. Пробивать косые отверстия и отверстия специальной формы на наклонной плоскости | Лазерная передача воздуха | Сверление лопаток турбинного двигателя |

| 3. Пробивать очень твердые керамические детали | Нет технических сложностей в лазерном сверлении керамических отверстий | Высокотемпературная пламенная насадка для сталелитейной промышленности |

| 4. Высокая точность пробивки и надежная работа | Отсутствие износа инструмента при лазерном сверлении | Сверление форсунок газового двигателя |

| 5. Лазерное сверление маленьких отверстий высокой плотности | Лазер может использоваться для сверления с высокой скоростью полета | Точная химическая промышленность, фармацевтическая плита сита |

Примеры применения лазерного сверления:

Керамика - Φ 0,5 мм отверстие

Лезвие двигателя - Φ 0,5 мм маленькое отверстие

Лазерное сверление деталей самолетов:

Лазерная резка заключается в облучении заготовки сфокусированным лазерным лучом высокой плотности мощности.

При плотности мощности лазера, превышающей пороговую, энергия лазерного луча и тепловая энергия химической реакции, добавляемая в процессе резки активным газом, поглощаются материалом, что приводит к резкому повышению температуры рабочей точки лазера.

После достижения температуры кипения материал начинает испаряться и образует отверстия.

При относительном движении луча и заготовки материал образует щель, а шлак в щели выдувается определенным количеством вспомогательного газа.

Лазерную резку можно разделить на резку испарением, резку плавлением и резку с поддержкой кислородного горения.

Наиболее широко используется кислородная резка с поддержкой горения.

По способу резки различных материалов их можно разделить на лазерная резка металла и лазерной резки неметаллических материалов.

Похожие статьи: Основы лазерной резки

(1) Резка с выпариванием

Резка испарением подразумевает нагрев заготовки лазерным лучом до температуры выше точки кипения.

Некоторые материалы выходят в виде пара, а некоторые сдуваются с режущего дна в виде струй.

Необходимая энергия лазерной резки в 10 раз больше, чем при плавильной резке.

Механизм работы следующий:

① Лазер нагревает материал, частично отражая и частично поглощая его, и отражательная способность материала уменьшается с повышением температуры.

② Повышение температуры в зоне действия лазера происходит достаточно быстро, чтобы избежать плавления, вызванного теплопроводностью.

③ Пар быстро выходит с поверхности заготовки со скоростью, близкой к скорости звука.

Паровая резка применяется только для таких материалов, как дерево, пластик и углерод, которые нельзя расплавить.

Фемтосекундный Лазерная резка относится к газификационной резке.

(2) Плавильная резка

Резка оплавлением заключается в том, что когда плотность мощности лазерного луча превышает определенное значение, внутренняя часть заготовки испаряется, образуя отверстие, а затем вдувается вспомогательный инертный газ с оптической оси, чтобы отогнать расплавленные материалы вокруг отверстия.

Механизм плавления и резки таков:

① Когда лазерный луч облучает заготовку, остальная энергия, за исключением отраженной, нагревает материал и испаряется в отверстия.

② После образования отверстия оно поглощает всю световую энергию, превращаясь в черное тело, а само отверстие окружено расплавленной металлической стенкой. Расплавленная стенка поддерживается в относительно стабильном состоянии за счет высокоскоростного потока пара.

③ Изотерма плавления проходит через заготовку, а расплавленный материал сдувается вспомогательным дутьем.

④ При движении заготовки маленькое отверстие перемещается по горизонтали на щель.

(3) Кислородное горение, поддерживающее резку

Механизм плавления и резки с использованием кислорода:

① Под воздействием лазерного излучения материал достигает температуры Tm, затем контактирует с кислородом, что вызывает бурную реакцию горения с выделением большого количества тепла.

Под совместным воздействием лазера и тепла в материале образуется небольшое отверстие, заполненное паром, а вокруг отверстия - расплавленный газ;

② Поток пара заставляет окружающую стенку из расплавленного металла двигаться вперед, и происходит тепло- и материалообмен;

③ Скорость сгорания кислорода и металла ограничивается превращением продуктов сгорания в шлак.

Скорость диффузии кислорода через шлак к фронту воспламенения. Чем выше скорость потока кислорода, тем быстрее протекает химическая реакция горения;

④ В зоне, не достигающей температуры горения, поток кислорода действует как охлаждающий, чтобы сузить зону термического влияния резки.

⑤ Имеется два источника тепла, лазерное излучение и тепла химических реакций при кислородной резке.

Похожие статьи: Типы методов лазерной резки

КРАТКАЯ ИНФОРМАЦИЯ О ВОЗМОЖНОСТЯХ ОБРАБОТКИ

(2) Режим работы лазера

(a) Гауссовский режим (b) Режим низкого порядка (c) Мультимодальный

(3) Мощность лазера и скорость резки

Зависимость между скоростью резки и мощностью лазера, толщиной листа

При определенной толщине пластины скорость лазерной резки обычно линейно возрастает с увеличением мощности лазера.

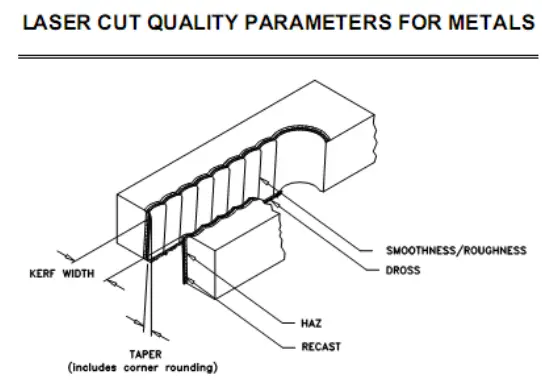

(4) Насечка и шероховатость

Зависимость между шероховатостью надреза и толщиной реза

Для разреза шероховатость лазерной резки металла, верхняя половина, как правило, лучше, средний раздел является вторым, а нижний раздел плохо.

Шероховатость надреза связана с надрезом.

(5) Положение фокуса

Отношение a0 расстояния от заготовки до фокусирующей линзы к фокусному расстоянию составляет 0,988<a0<1,003.

Например, при лазерной резке 2,3 мм с низким содержанием углерода стальная пластинаЛучше использовать отрицательную расфокусировку от 0,3 до 0,7 мм.

(6) Фокусировочное зеркало

(7) Диаметр сопла

Поток кислорода должен быть сверхзвуковым сходящимся потоком воздуха, чтобы избежать расширения нижней части разреза.

Существует оптимальный диаметр сопла для конкретной лазерной резки. На рисунке 1,5 мм - оптимальный диаметр сопла.

(8) Давление продувки кислородом

Взаимосвязь между давлением кислородного дутья и скоростью резки

При различной мощности лазера и разной толщине существует оптимальное значение давления продувки кислородом.

(9) Поляризация лазера

Состояние разреза, полученное при использовании различных видов поляризованного света

(a) Линейно поляризованный свет;

(b) Линейно поляризованный свет;

(c) Линейно поляризованный свет;

(d) Циркулярно поляризованный свет.

Как видно из рисунка, используется круговой поляризованный свет, и разрез получается прямым, независимо от направления резки.

Режущая система обычно оснащена круговым поляризатором с 45-градусным отражением.

Похожие статьи: Факторы, влияющие на качество лазерной резки

| Преимущество качества | Технические характеристики | Практическое применение |

| 1. Зона термического влияния на краю режущего шва мала | Для лазерной резки требуется меньше энергии | Резка сердечника из кремниевой стали для большого двигателя |

| 2. Щель лазерной резки узкая | Высокая концентрация энергии при лазерной резке | Резка фильтрующего соединения масляной трубы |

| 3. Высокая точность резки и малая деформация заготовки | Диаметр пятна фокусировки лазера мал | Резка и формовка прокладки цилиндра |

| 4. Хорошая повторяемость резки и малая погрешность | Точная резка с ЧПУ | Резка деталей сложной формы |

| 5. Поверхность лазерной резки является чистой без шлака | Совершенствование физико-металлургического процесса резки | Резка алмазным пильным диском для украшения |