Представьте себе, как вы с легкостью разрезаете металлические трубы с точностью и скоростью. Эта статья посвящена революционной технологии, лежащей в основе лазерных станков для резки труб, изучению принципов их работы, различных типов и значительных преимуществ. Узнайте, как эти станки повышают гибкость, точность и эффективность в различных отраслях промышленности - от автомобильной до строительной. Узнайте, что отличает лазерную резку труб от традиционных методов и как она может изменить ваши производственные процессы.

В связи с постоянным развитием технологий в различных отраслях промышленности спрос на металлические трубы растет, а технологии обработки труб становятся все более развитыми и сложными.

Внедрение лазерных станков для резки труб позволило значительно повысить качество и эффективность обработки труб.

Известно, что любая новая технология после своего появления проходит период развития и роста.

Для того чтобы новая технология смогла вырваться вперед по сравнению с традиционными методами, она должна обладать уникальными преимуществами.

Принцип действия лазерная резка труб Машина использует лазерный луч для получения тепловой энергии, которая затем используется в сочетании с движущейся механической системой для выполнения процесса резки труб. Интеллектуальная система управляет процессом резки, повышая тем самым эффективность производства.

Существует четыре основных типа станков для лазерной резки труб:

Эти станки для лазерной резки труб способны резать квадратные трубы, круглые трубы, двутавровые балки и специализированные фасонные трубы из таких материалов, как нержавеющая сталь, углеродистая сталь, чугун, бесшовные, оцинкованные и другие. металлические материалы. Они способны выполнять различные виды обработки, включая резку, снятие фаски, раскрой и нарезание пазов под углом 45 градусов.

1. Гибкость.

Сайт оптический волоконный лазер Станок для резки труб обладает способностью гибко вырезать узоры на металлических трубах. Лазер способен резать в любом направлении и под любым углом, обеспечивая надежную и благоприятную техническую поддержку для все более персонализированной обработки. При этом отпадает необходимость вскрытия пресс-формы для первоначальной резки, что снижает затраты, связанные с вскрытием пресс-формы на традиционном оборудовании.

2. Точность.

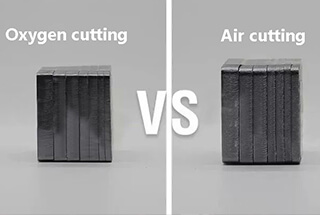

По сравнению с традиционным оборудованием для резки, таким как газовая резка, плазменная резка и резка водыЛазерная резка металлических материалов обеспечивает гораздо более высокую точность. Кроме того, во время обработки различные материалы могут иметь небольшую телескопическую деформацию, и лазерный станок для резки труб может соответствующим образом регулироваться, что недостижимо при использовании многих традиционных процессов.

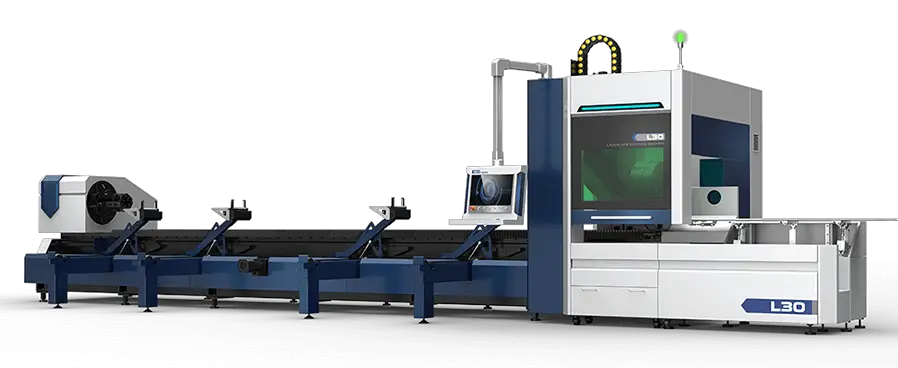

Оптоволоконный лазерный станок для резки труб специально разработан для клиентов, занимающихся обработкой труб, и заполняет пробел в технологии обработки труб в Китае. Он стал передовым продуктом в индустрии управления оборудованием с такими характеристиками, как простота управления, высокая степень автоматизации, быстрая и точная резка, а также способность удовлетворить требования массового производства.

Этот станок успешно используется в различных отраслях промышленности по обработке металлических труб, включая фитнес-оборудование, сельскохозяйственную технику, бытовые трубопроводы, строительную технику, производство автомобилей, специализированных транспортных средств, производство электроприборов и т.д. Он обладает мощными возможностями резки и способен резать квадратные, круглые, прямоугольные и различные специализированные трубы.

Машина оснащена реечной передачей, пневматическим зажим патрона, а также режим ротационной резки труб, обеспечивающий высокую точность центрирования и обработки. Оборудование прошло отжиг обработка для устранения внутренних напряжений, устранение любых напряжений, вызванных сваркой и обработкой, а также повышение жесткости и устойчивости машины. Это приводит к улучшению стабильности и увеличению срока службы.

Система обработки имеет дружественный интерфейс и удобное управление, а также обеспечивает обратную связь в режиме реального времени о состоянии обработки, обеспечивая порядок обработки.