Лазерная обработка подразумевает использование лазерного луча для изменения поверхности материала за счет теплового воздействия, включая лазерную сварку, лазерную резку, модификацию поверхности, лазерную маркировку, лазерное сверление и микрообработку. Лазерный луч может использоваться для выполнения различных задач, таких как штамповка, резка, скрайбирование, сварка и термообработка, на различных материалах. Лазер является [...]...

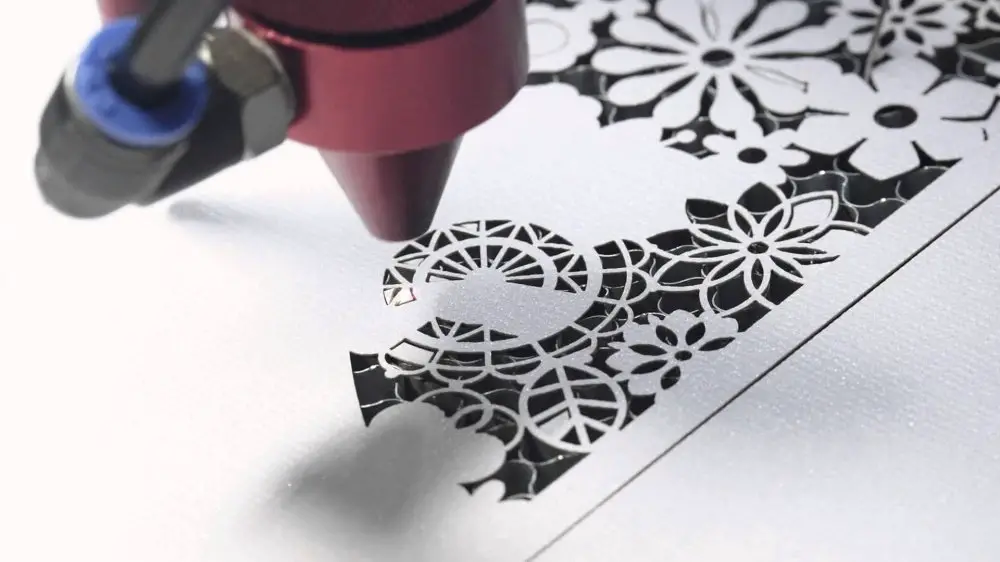

Лазерная обработка подразумевает использование лазерного луча для изменения поверхности материала за счет теплового воздействия, включая лазерную сварку, лазерную резку, модификацию поверхности, лазерную маркировку, лазерное сверление и микрообработку.

Лазерный луч может использоваться для выполнения различных задач, таких как штамповка, резка, скрайбирование, сварка и термообработка, на различных материалах.

Лазер способен обрабатывать любые материалы, и он играет незаменимую роль в точной и специализированной обработке и производстве, особенно в особых условиях и с использованием специальных материалов.

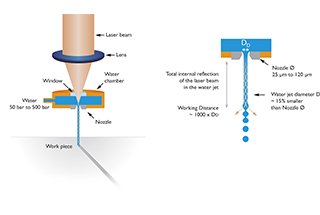

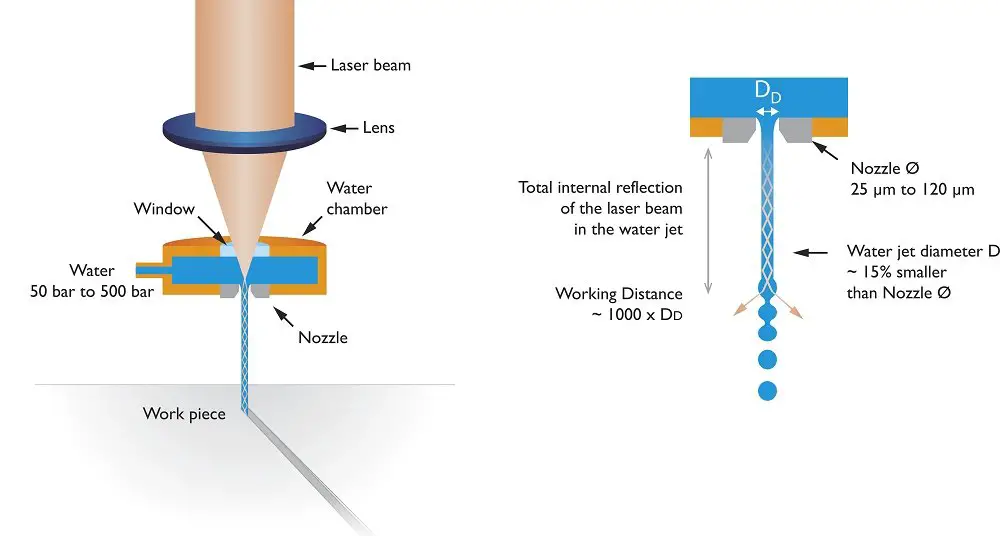

Лазерная обработка подразумевает использование лазерного луча для изменения поверхности заготовки за счет облучения высокой энергией. Это приводит к удалению материала, плавлению или изменению свойств поверхности. Процесс является бесконтактным, то есть инструмент не создает сопротивления при шлифовании поверхности заготовки, что делает его быстрым и эффективным методом.

Кроме того, можно регулировать энергию и скорость лазерного луча, что позволяет применять его на различных уровнях и диапазонах.

Уникальные характеристики лазерной обработки определяют ее преимущества в области обработки:

(1) Поскольку это бесконтактная обработка, а энергия высокоэнергетического лазерного луча и скорость его перемещения регулируются, она может быть использована для различных целей обработки.

(2) Он может обрабатывать различные металлические и неметаллические материалыособенно с высокой твердостью, хрупкостью и температурой плавления.

(3) Лазерная обработка не вызывает износа "инструмента" и не создает силы резания на заготовке.

(4) Плотность энергии лазерного луча во время обработки очень высока, что делает ее быстрой и локализованной, с минимальным воздействием на участки, не подвергающиеся лазерному облучению.

Это приводит к небольшой зоне термического воздействия, минимальной термической деформации заготовки и снижению необходимости последующей обработки.

(5) Он может использоваться для обработки внутри герметичного контейнера через прозрачную среду к заготовке.

(6) Лазерный луч легко направлять и фокусировать, что позволяет изменять направление и делает его легким для работы с Системы ЧПУ для обработки сложных деталей.

(7) Лазерная обработка высокоэффективна, обеспечивает надежное качество и имеет хорошую экономическую отдачу.

Например

(1) Американская компания General Electric использует лазерную обработку пластин для вырезания фигурных пазов на авиационных двигателях, выполняя эту задачу с высоким качеством менее чем за 4 часа, в то время как первоначальный метод обработки EDM занимал более 9 часов. Это позволяет сэкономить $50 000 на стоимости каждого двигателя.

(2) Эффективность режущая сталь с помощью лазеров может увеличиться в 8-20 раз, что приводит к снижению стоимости материалов на 15-30%. Это дает значительную экономию средств, одновременно обеспечивая высокоточную обработку и гарантируя стабильное и надежное качество продукции.

Хотя лазерная обработка имеет множество преимуществ, ее ограничения также очевидны.

Лазерная обработка подразумевает использование лазерного луча для выполнения различных процессов, таких как штамповка, резка, скрайбирование, сварка и термообработка.

Лазерная обработка имеет множество преимуществ:

① Высокий плотность мощности лазера позволяет быстро повысить температуру и расплавить или испарить заготовку даже для материалов с высокой температурой плавления, высокой твердостью и хрупкостью (таких как керамика и алмазы);

② The лазерная головка не вступает в непосредственный контакт с заготовкой, что устраняет проблему износа в процессе обработки;

③ Заготовка не подвергается воздействию сил и не загрязняется;

④ Заготовка может обрабатываться во время движения или внутри герметичной стеклянной оболочки;

⑤ Угол расхождения лазерного луча может составлять менее 1 миллионной доли дуги, диаметр пятна может составлять всего несколько микрон, а время действия - от наносекунды до пикосекунды. При этом непрерывная выходная мощность мощного лазера может достигать от киловатта до десяти киловатт, что делает лазер пригодным как для прецизионной микрообработки, так и для крупномасштабной обработки материалов;

⑥ Лазерный луч легко контролируется и может быть использован в паре с прецизионным оборудованием, технологией точных измерений и электронными компьютерами для высокой автоматизации и точности обработки;

⑦ Роботы могут использоваться для лазерной обработки в суровых условиях или в местах, где трудно работать человеку.

Импульсный лазер используется для бурениес длительностью импульса от 0,1 до 1 миллисекунды. Он особенно подходит для создания отверстий и фигурных отверстий с апертурой примерно от 0,005 до 1 мм. Лазерное сверление широко применяется в производстве таких деталей, как часы, подшипники для драгоценных камней, фильеры для алмазного волочения и фильеры для химических волокон.

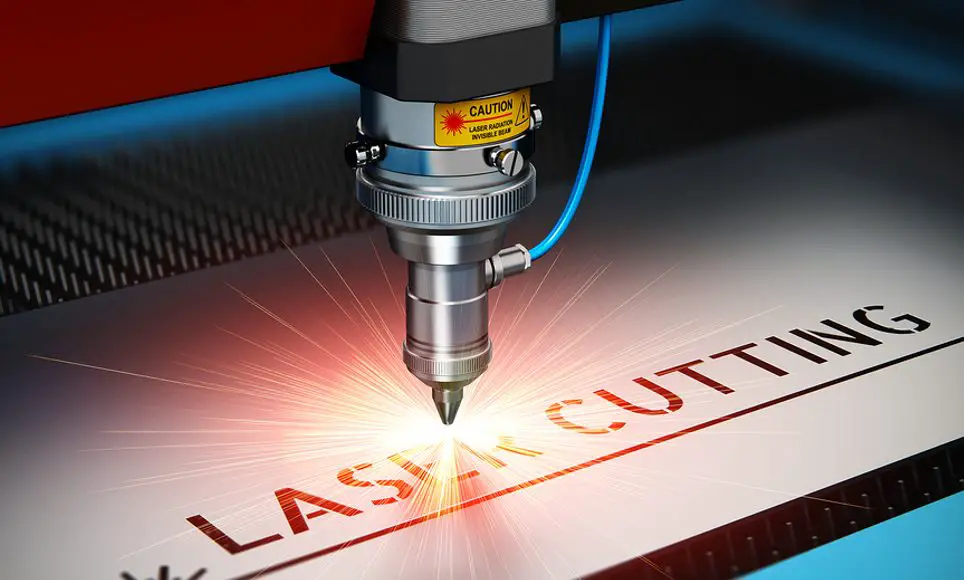

В судостроении и автомобилестроении для резки крупных деталей часто используются непрерывные CO2-лазеры мощностью от сотен киловатт до миллионов ватт, обеспечивающие точную форму изогнутого пространства и более высокую эффективность обработки.

Твердотельные лазеры средней и малой мощности или CO2-лазеры обычно используются для резки небольших заготовок. В микроэлектронике лазеры обычно используются для резки кремния или создания щелей, что происходит быстро и имеет небольшую площадь теплового воздействия.

Лазер можно использовать для нанесения надписей или маркировки на заготовки на сборочной линии без ущерба для ее скорости, а вырезанные символы можно сохранять постоянно.

Использование лазеров средней и малой мощности применяется для удаления частей электронных компонентов на материале для изменения электрических параметров, таких как сопротивление, емкость и резонансная частота.

Лазерная тонкая настройка отличается высокой точностью, скоростью и подходит для крупносерийного производства.

Аналогичные принципы могут быть использованы для ремонта дефектных масок интегральных схем, повышения производительности памяти интегральных схем и точной динамической регулировки баланса гироскопов.

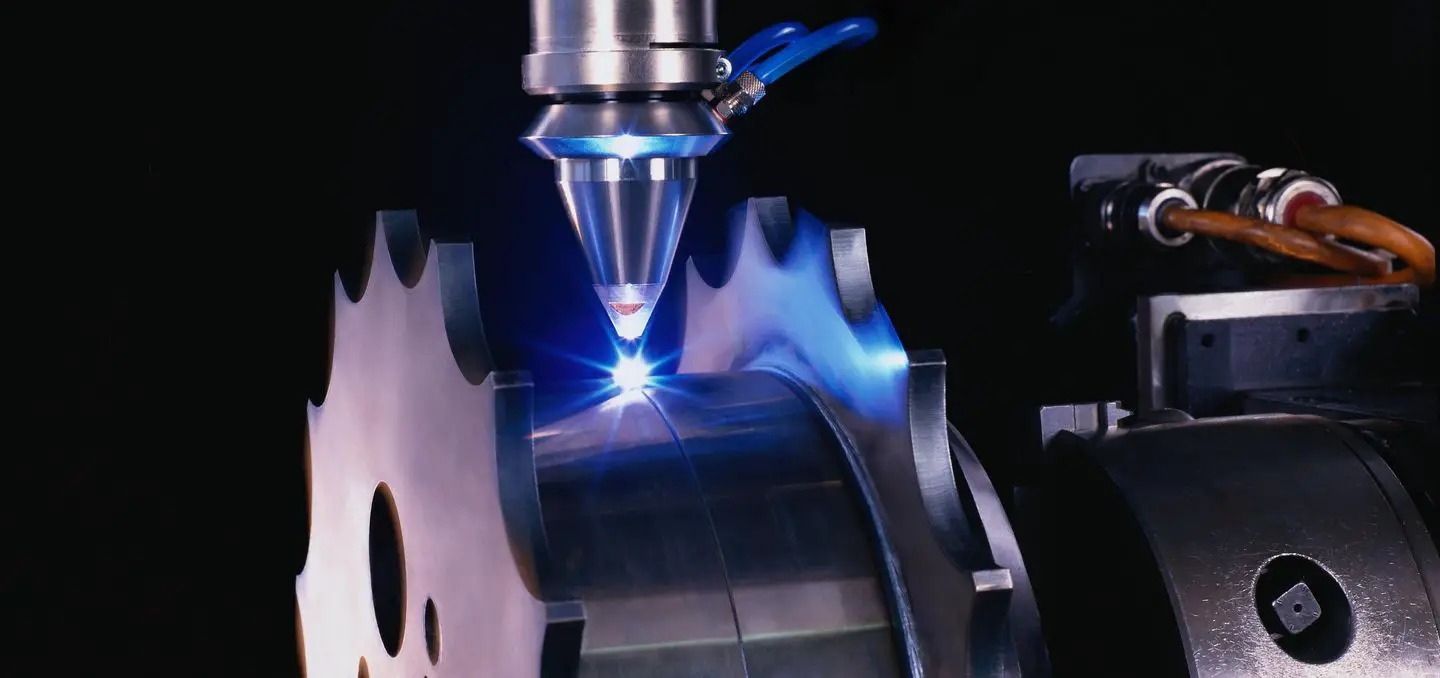

Лазерная сварка характеризуется высокой прочностью, минимальной термической деформацией, эффективным уплотнением, постоянным размером и характером сварки, а также способностью сваривать материалы с высокой температурой плавления (например, керамику) и материалы, склонные к окислению.

Лазерная сварка особенно полезна для кардиостимуляторов, которые эффективно герметизируются и имеют длительный срок службы, а также небольшие размеры.

При лазерном облучении материала можно выбрать соответствующую длину волны, контролировать время облучения и плотность мощности, чтобы вызвать расплавление и рекристаллизацию поверхности материала, достигая цели закалки или отжиг.

Лазерное тепло Преимущество обработки заключается в том, что можно точно контролировать глубину термической обработки и выбирать конкретную область для обработки.

Деформация заготовки минимальна, и она может эффективно обрабатывать сложные и замысловатые формы, а также глухие и глубокие отверстия во внутренних стенках.

Например, лазерная термообработка может продлить срок службы поршня цилиндра и восстановить повреждения, вызванные ионной бомбардировкой, в кремниевых материалах.

Технология лазерного упрочнения поверхности использует лазерный луч высокой плотности энергии для нагрева и быстрого самоохлаждения заготовки.

При лазерном упрочнении металлической поверхности, когда плотность энергии лазерного луча низкая, он может использоваться для преобразования металлической поверхности. При высокой плотности пучка поверхность заготовки действует подобно движущемуся тиглю, позволяя осуществлять целый ряд металлургических процессов, таких как поверхностный переплав, поверхностное карбонирование, поверхностное легирование и поверхностная наплавка.

Эти функции могут принести значительную экономическую выгоду обрабатывающей промышленности благодаря технологии замещения материалов.

При модификации инструментальных материалов в первую очередь применяется обработка плавлением. Она включает в себя расплавление металлический материал поверхность под облучением лазерным лучом, затем быстро застывает, образуя новый поверхностный слой.

Изменения поверхности материала можно разделить на различные типы, включая легирование, растворение, переплавку, рафинирование, остекление и поверхностный композит.

Лазерное сплавление предполагает использование параметров лазера для быстрого расплавления и уплотнения поверхности материала, в результате чего образуется более тонкая и однородная организация с улучшенными свойствами поверхности. Это технология модификации поверхности.

К преимуществам лазерного плавления поверхности относятся:

Луч может быть направлен по оптической траектории, что позволяет обрабатывать детали с особым расположением и сложные формы.

Сочетая преимущества технологии с ограничениями широко используемых методов, применение лазерной технологии для упрочнения поверхности инструментальных материалов повышает износостойкость и срок службы инструмента, особенно для керамики и твердосплавных режущих инструментов с высокой твердостью и жаропрочностью.

Это повышает эффективность и точность обработки и позволяет обрабатывать такие материалы, как закаленная сталь, в сложных условиях.

Несмотря на высокую твердость и жаропрочность, керамика и карбид режущие инструменты имеют ограниченное применение из-за относительно низкой прочности и плохой вязкости. Применение лазера упрочнение поверхности Поэтому технология создания таких материалов является предметом серьезных исследований и имеет широкий спектр потенциальных применений.

Выбрав подходящую длину волны лазерного излучения, используя различные методы оптимизации и аппроксимируя дифракционный предел фокусирующей системы, можно получить высококачественный, стабильный световой пучок с фокусным пятном микроразмера.

Его острые и точные характеристики "легкого ножа" используются для гравировки микрометок высокой плотности и непосредственного нанесения информации высокой плотности.

Он также может использовать эффект "силы" оптической ловушки для манипулирования крошечными прозрачными объектами, например, с помощью высокоточной гравировки решетки.

С помощью программного обеспечения CAD/CAM, позволяющего моделировать и контролировать узоры или текст, можно добиться высокой точности маркировки.

Кроме того, оптическая ловушка с "силой связывания" может использоваться для манипулирования биологическими клетками, так называемый биологический световой пинцет.

Процесс тонкой обработки

Большинство тонких разрезов на выпуклой (внешней) поверхности выполняются с помощью монокристаллических алмазных инструментов или фрез. Радиус наконечника составляет около 100 мкм, а алмазное лезвие при вращении имеет коническую режущую поверхность под углом 45°.

Минимальный обрабатываемый размер вогнутой (внутренней) поверхности ограничивается размером инструмента. Например. спиральная дрель можно использовать для обработки отверстия диаметром 50 мкм, но для отверстий меньшего размера необходимо использовать плоское сверло, поскольку спиральные сверла не выпускаются.

Ключевая проблема микрофабрикации - обеспечение соответствия положения установки инструмента и его соосности с осью шпинделя системе координат. В противном случае может быть трудно добиться небольшой величины реза. Для решения этой проблемы один и тот же станок может использоваться как для изготовления инструмента, так и для микрообработки, что позволяет избежать зажим ошибки, вызванные использованием различных условий работы.

Для получения щели шириной 50 мкм на станке можно использовать проволочно-вырезной шлифовальный станок.

Технология тонкой электрообработки

Обработка микровалков и профилированных прутков может быть выполнена с помощью проволочно-разрядного шлифования (WEDG). Его уникальная схема разряда позволяет получить лишь 1/100 часть от обычного EDM. Для достижения более гладкой поверхности после обработки WEDG можно использовать WECG, который удаляет тонкий поверхностный слой с помощью деионизированной воды при низком токе.

Для этого процесса можно использовать микро-ЭДС-машины, такие как MG-ED71 японской компании Matsushita Electric Industrial Co. Эти станки имеют разрешение контроля позиционирования 0,1 мкм и наименьшее отверстие обработки 5 мкм, что позволяет получить шероховатость поверхности 0,1 мкм.

Например, 9-зубый нержавеющий стальная шестерня диаметром 300 мкм и толщиной 100 мкм может быть обработан. Грубый контур сначала пробивается электродом φ24 мкм, а затем контур сканируется электродом φ31 мм в соответствии с профилем зуба, что позволяет достичь точности ± 3 мкм.

Эта технология также может быть использована для обработки миниатюрного ступенчатого вала с минимальным диаметром 30 мкм и обрабатываемым шпоночным пазом сечением 10 мкм х 10 мкм. Электроды для обработки мелких деталей должны быть изготовлены на одном станке, в противном случае обработка отверстий диаметром менее 100 мкм может быть затруднена из-за ошибок подключения и установки электродов.

Например, для обработки микроотверстий размером от 5 до 10 мкм можно использовать электроды для микро-ЭДС или инструменты для ультразвуковой обработки. По сравнению с микрообработкой и тонкой обработкой, скорость съема материала невелика, но размер обработки может быть меньше, а соотношение диаметров отверстий может достигать 5-10. Это делает его особенно превосходным для обработки тонких и сложных вогнутых полостей.

С развитием лазерной промышленности и изменением требований в последующих отраслях лазерное оборудование средней и высокой мощности становится центром внимания рынка. В частности, появление 20 кВт, или даже выше мощности, волоконно-лазерная резка Станки способствовали развитию лазерных технологий, постоянно расширяя границы толщины реза.

Мы смотрим в будущее: с модернизацией оборудования для лазерной резки мощные и высокоскоростные станки для лазерной резки заменят традиционное обрабатывающее оборудование благодаря своим выдающимся преимуществам в эффективности и точности, значительно повышая эффективность и качество промышленной обработки.

В эпоху цифровой экономики развитие цифровых технологий значительно повысило эффективность производства и инноваций. Эффективная интеграция лазерной технологии с технологией числового программного управления позволит оборудованию для лазерной резки анализировать, оценивать, делать выводы и принимать решения о процессе резки, тем самым осуществляя автоматизацию и интеллектуализацию всех частей производственного оборудования.

В то же время рост стоимости рабочей силы в лазерной промышленности, а также модернизация и итерация промышленных технологий обуславливают необходимость развития оборудования для лазерной резки в сторону повышения уровня автоматизации и интеллекта.

Как мы можем предвидеть, с быстрым продвижением интеллектуальных производственных стратегий, оцифровка и интеллектуализация в области лазерной резки станет неизбежной тенденцией. Высокоинтеллектуальное многофункциональное оборудование для лазерной резки будет продолжать появляться, значительно повышая эффективность промышленной обработки и достигая эффективного управления производством.

В эпоху интеллектуального производства сценарии последующей обработки становятся все более разнообразными и сложными, что повышает спрос на персонализированное оборудование для лазерной обработки. Это требует предприятия лазерной резки чтобы быть более гибкими в применении своих продуктов, чтобы соответствовать различным сценариям обработки и удовлетворять разнообразные потребности клиентов.

Таким образом, использование модульной конструкции для улучшения интеграции, адаптивности и функциональности оборудования, а также для достижения гибкого производства, ориентированного на потребителя, станет важным направлением развития будущей индустрии оборудования для лазерной резки.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.