Представьте себе мир, в котором резка полупроводниковых пластин будет точной и эффективной, избегая подводных камней традиционных методов. Технология лазерной скрытой резки предлагает именно это. Эта передовая технология позволяет уменьшить количество повреждений и отходов, повышая производительность и качество чипов. Окунитесь в нашу статью, чтобы узнать, как технология "скрытой" нарезки кубиками революционизирует полупроводниковую промышленность, обеспечивая высококачественную резку с минимальными потерями материала и тепловым воздействием. Узнайте о будущем резки пластин и о том, как она формирует мир интегральных схем.

В процессе производства полупроводниковых микросхем необходимо использовать методы нарезки пластин на кубики. Однако традиционная алмазная резка и резка шлифовальным кругом могут нанести значительный ущерб полупроводниковым материалам, что приводит к фрагментации пластин и снижению производительности микросхем.

Таким образом, разработка передовых технологий резки имеет огромное значение для снижения затрат и повышения эффективности в полупроводниковой промышленности интегральных схем. С развитием лазерных технологий мощная лазерная абляционная резка (т. е. лазерная нарезка) и скрытая резка с использованием сфокусированных маломощных лазеров постепенно становятся основными технологиями резки микросхем.

Лазерная резка Это бесконтактный метод обработки, который, в отличие от традиционной алмазной резки и резки шлифовальным кругом, позволяет избежать образования стружки, износа инструмента, загрязнения воды, тепловых эффектов и улавливания стружки, которые являются существенными проблемами.

Однако мощные лазеры, используемые для лазерной абляционной резки, создают значительные тепловые эффекты во время работы, которые могут легко повредить голубую пленку на дне при резке пластины, что негативно сказывается на технологии обработки чипов. Поэтому технология "скрытой" резки постепенно становится одной из основных в индустрии производства полупроводников.

Технология Stealth Dicing, фокусируя лазер для формирования небольшой области светового пятна, может генерировать огромную плотность энергии, тем самым обеспечивая резку пластин.

Сухая технология Stealth Dicing обладает такими преимуществами, как высокая скорость, высокое качество (отсутствие или очень малое количество стружки) и низкая стоимость. пропил потеря. Процесс Stealth Dicing можно разделить на два этапа:

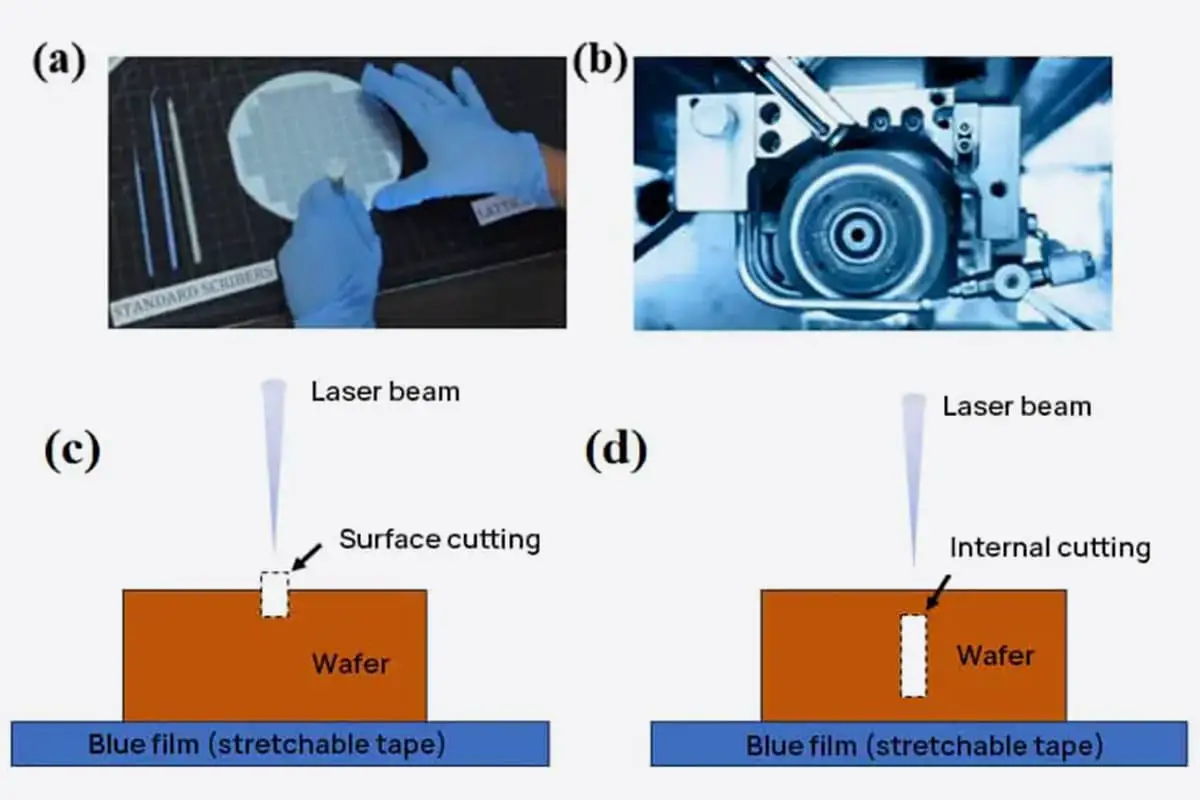

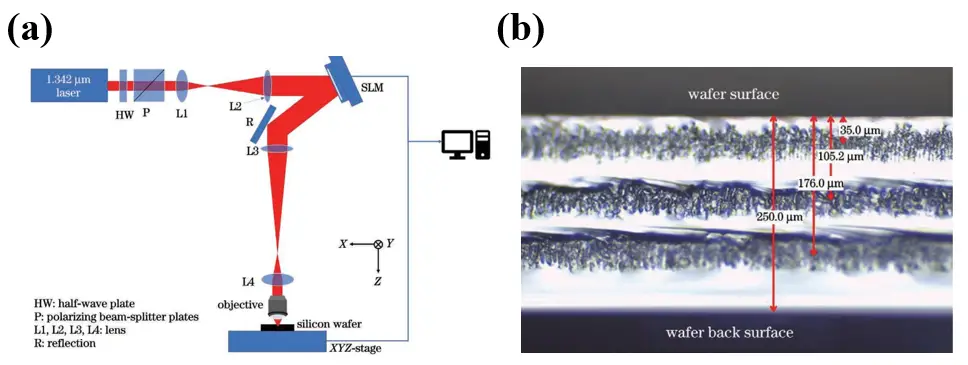

(1) Индуцированная лазером перфорация: Как показано на рис. 2, импульсный лазерный луч, который может пройти через пластину, фокусируется под поверхностью пластины оптической системой. Когда мощность лазера Плотность в этой точке фокусировки достигает максимума, образуется перфорация, и в этот момент чипы на пластине еще не разделены.

(2) Отделение чипа: После разворачивания синей пленки, расположенной на пластине, из-за больших растягивающих и сжимающих напряжений, присутствующих вблизи лазерная перфорацияТрещины могут быть вызваны вдоль траектории лазерного излучения внутри пластины, что позволяет добиться разделения чипа.

Технология скрытой лазерной резки уже применяется в различных сценариях резки пластин, таких как:

(1) Резка кремниевых пластин: При использовании обычных алмазных лезвий для резки кремния толщина, зернистость, вращение и скорость резки лезвия существенно влияют на качество реза. Несмотря на многолетние технические усовершенствования, большая ширина реза (пропил), создаваемая лезвием, по-прежнему приводит к отходам материала.

Кроме того, образование мусора и износ лезвия увеличивают затраты на резку. Однако использование технологии скрытой лазерной резки со сверхузкой траекторией резания позволяет устранить проблемы, связанные с дополнительной очисткой от мусора и отходов материала, тем самым повышая производительность производства микросхем. Кроме того, благодаря отсутствию термических повреждений технология скрытой лазерной резки может дополнительно повысить производительность производства микросхем.

(2) Резка карбида кремния: Карбид кремния является сверхтвердым материалом, уступающим по твердости только алмазу, что делает его чрезвычайно трудным для обработки. При подготовке материалов с кристаллической подложкой из карбида кремния большого размера (6 дюймов и выше) технология лазерной резки "стелс", по сравнению с технологией резки проволокой с фиксированным абразивом (алмазное гальваническое покрытие на стальной проволоке), может повысить эффективность резки в 3-5 раз.

Учитывая значительную проблему расхода материалов, технология лазерной резки "стелс" также может увеличить скорость выпуска пластин карбида кремния более чем на 30%.

(3) Резка специальных пластин: При использовании технологии скрытой лазерной резки для резки специальных пластин (например, пластин с тонкими пленками для монтажа чипов или из материалов с низким уровнем К) можно избежать образования разломов и трещин, что позволяет добиться высокоэффективной и высокоточной резки пластин.

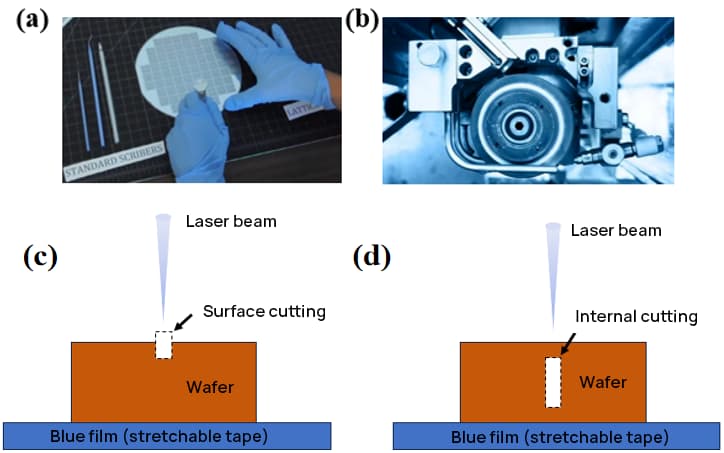

Несмотря на многочисленные преимущества технологии лазерной скрытой резки, в процесс резки по-прежнему вмешивается ряд проблем. Как показано на рисунке 4, искривление поверхности пластины и проблемы с управлением плотностью лазерной энергии могут помешать лазерный фокус от точного приземления на определенные тонкие слои внутри пластины, что препятствует повышению точности резки и скорости выхода стружки.

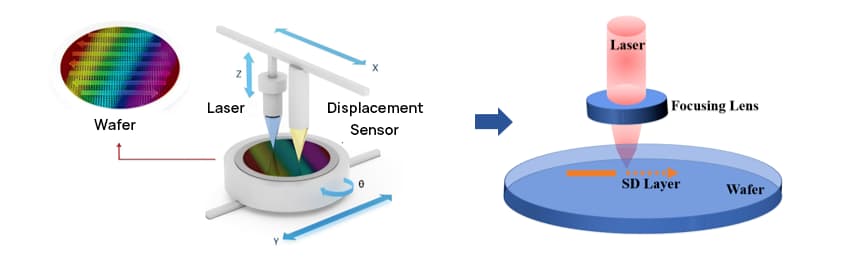

Из-за сложности равномерного распределения лазерного луча на этапах ускорения, замедления и поворота легко могут возникнуть проблемы с переобработкой. Кроме того, такие проблемы, как аналоговые помехи, аналоговая нелинейность, аналоговый дрейф или задержки в контуре тока драйвера, влияют на точность управления и отзывчивость платформы лазерной резки.

В ответ на эти проблемы научные и промышленные круги предложили ряд решений, как показано на рисунке 5, которые, в частности, включают:

(1) Контроль высоты в режиме реального времени: В процессе резки пластин используются датчики смещения, измеряющие в реальном времени мельчайшие колебания высоты на поверхности изделия, которые в реальном времени компенсируются по оси Z, где расположен лазер, обеспечивая точное попадание лазерного фокуса на определенный тонкий слой пластины.

(2) Высокоскоростное управление выходным сигналом сравнения положения: Разработка алгоритма следования по высоте позволяет эффективно избежать проблем чрезмерной обработки при ускорении, замедлении и поворотах лазера, обеспечивая равномерное воздействие лазера на заготовку.

(3) Технология управления PWM (широтно-импульсная модуляция): Благодаря прямому выводу цифровых сигналов переключателей из контроллера, которые затем усиливаются через модуль усиления мощности для непосредственного управления контуром тока двигателя, достигается более быстрое и непосредственное повышение точности управления и отзывчивости платформы лазерной резки.

В связи с проблемой малой площади действия и настройки мощности однофокусного лазерного стелс-реза была специально разработана технология многофокусного лазерного стелс-реза. Эта технология позволяет одновременно фокусировать и генерировать несколько фокусных точек внутри пластины для резки, тем самым значительно повышая эффективность резки, как показано на рисунке 6.

В процессе мультифокальной лазерной стелс-резки положение и интенсивность лазерного луча сильно влияют на качество резки. Из-за значительной разницы в показателях преломления между воздухом и полупроводниковыми материалами лазерный луч, действующий внутри пластины, может вызвать явление дисперсии фокусного пятна, что требует коррекции аберраций.

Чтобы удовлетворить потребности в резке пластин в различных сценариях применения, люди решают эти проблемы с помощью технических достижений, таких как регулирование положения и интенсивности нескольких очагов и разработка технологий коррекции аберраций для преодоления дисперсии фокусного пятна.

По сравнению с традиционными технологиями резки лазерная стелс-диагностика имеет заметные преимущества в практическом применении, включая значительно более высокую эффективность, превосходное качество и меньшие потери.

Дальнейшая оптимизация и изучение технологии лазерной скрытой нарезки, например, путем регулировки энергии луча в процессе скрытой нарезки для достижения шероховатости поверхности фотонного чипа или повышения эффективности лазерной скрытой нарезки, позволяет нам твердо верить, что эта технология будет ярко светить в области производства полупроводниковых интегральных схем, а также в других развивающихся сферах.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.