Задумывались ли вы когда-нибудь о том, как лазеры революционизируют производство? От прецизионной резки до быстрого создания прототипов - лазерные технологии изменили промышленные процессы, сделав их быстрее, чище и эффективнее. В этой статье мы рассмотрим пять революционных способов применения лазерных технологий в различных отраслях промышленности, подчеркнув их влияние на производительность и качество. Узнайте, что лазеры - это не просто инструменты, а важнейшие инновации, определяющие современный промышленный прогресс. К концу статьи вы поймете, почему использование лазерных технологий имеет решающее значение для сохранения конкурентоспособности на современном рынке.

В середине XX века лазерная технология стала новаторским изобретением. Благодаря десятилетиям тщательных исследований, разработок и усовершенствований, проводимых поколениями ученых и инженеров, лазерная технология превратилась из лабораторной диковинки в универсальный и незаменимый инструмент во многих отраслях промышленности. Этот путь от теоретической концепции к практическому применению был отмечен значительными вехами в качестве луча, выходной мощности и точности управления.

В XXI веке лазерные технологии, в частности лазерная обработка в промышленности, произвели революцию в производственных процессах. Ее повсеместное внедрение привело к значительным экономическим выгодам и социальному воздействию. При изготовлении металлических изделий лазерная резка и сварка значительно повысили точность, скорость и использование материалов. Например, волоконные лазерные системы теперь достигают скорости резки до 40 м/мин в тонколистовом металле с шириной пропила до 0,1 мм, что значительно сокращает количество отходов и повышает производительность. Кроме того, интеграция лазерной технологии с компьютерным числовым управлением (ЧПУ) и робототехникой позволила выполнять сложную 3D-обработку, открывая новые возможности в дизайне и изготовлении изделий на заказ.

Помимо непосредственного промышленного применения, лазерные технологии стали катализатором прогресса в различных научных областях, включая спектроскопию, метрологию и материаловедение. В более широкой экономике она породила новые отрасли, от аддитивного производства до высокоточных медицинских приборов, стимулируя инновации и создавая высокодоходные рабочие места. По мере того как лазерные системы становятся все более энергоэффективными и экономичными, их роль в продвижении устойчивых методов производства и обеспечении перехода к Индустрии 4.0 продолжает расширяться, что подчеркивает их ключевую роль в формировании будущего технологий и промышленности.

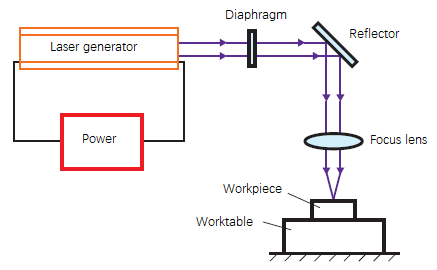

Технология лазерной обработки, показанная на рисунке 1, использует силу концентрированной световой энергии для создания луча высокой плотности. Этот луч генерируется лазерным источником и точно фокусируется с помощью ряда оптических компонентов, включая коллимирующие и фокусирующие линзы. В результате сфокусированный лазерный луч взаимодействует с материалом мишени в фокусной точке, где плотность энергии достигает максимума.

Эта передовая технология использует уникальные физические явления, возникающие при взаимодействии лазера с материалом, такие как поглощение, отражение и тепловые эффекты. Эти взаимодействия позволяют осуществлять широкий спектр производственных процессов, включая прецизионную резку, высокоскоростную сварку, модификацию поверхности, микросверление и аддитивное производство. Лазерная обработка применима как к металлическим, так и к неметаллическим материалам, что обеспечивает беспрецедентную универсальность современного производства.

Являясь краеугольным камнем Индустрии 4.0, технология лазерной обработки стала незаменимой в различных отраслях, включая автомобилестроение, электронику, аэрокосмическую промышленность, металлургию и производство точного оборудования. Ее внедрение привело к значительному повышению качества продукции, эффективности производства и автоматизации процессов. Кроме того, лазерные процессы часто приводят к сокращению отходов материалов, снижению энергопотребления и минимальному воздействию на окружающую среду по сравнению с традиционными методами производства.

Лазерная обработка охватывает широкий спектр применений, но три технологии выделяются своим широким промышленным распространением и преобразующим воздействием:

В каждом из этих приложений используются уникальные характеристики взаимодействия лазера с материалом для достижения результатов, которые зачастую недостижимы при использовании обычных производственных процессов.

Традиционные методы резки, такие как газовая резкаМеханическая резка, резка заготовками и плазменная резка - все они имеют свои ограничения. Несмотря на высокую скорость резки и возможность резать более толстые материалы, точность размер резки часто бывает некачественным. Это приводит к повышению стоимости резки и дополнительным расходам на обработку.

Механическая обработка резанием обеспечивает высокую точность, но ее медленная резка скорость ограничивает возможности резки сложных кривых. Кроме того, во время резки происходит значительная потеря материала.

Заготовительная резка более эффективна и экономична, но ее качество обработки ограничено, а область применения узка. Качество резки оставляет желать лучшего, особенно при обработке толстых листов и сложных криволинейных форм.

В то время как плазменная резка является более эффективным, он создает лучшую часть реза, чем другие методы, но его точность резания ограничена миллиметровым уровнем. Поэтому он подходит только для черновой и получистовой обработки.

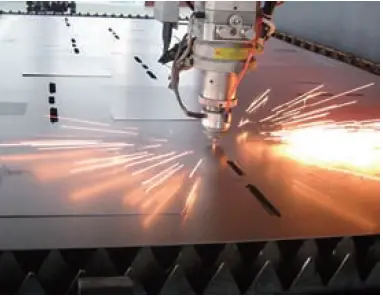

Рис.2 Лазерная резка

По сравнению с традиционной технологией резки преимущества технологии лазерной резки (рис. 2) очевидны:

Сайт преимущества лазерной резки особенно заметны при обработке кривых. По сравнению с заготовительной резкой поверхность, получаемая при лазерной резке, гладкая и не имеет явных следов от лезвия на криволинейных деталях. Кроме того, поскольку пластина остается неподвижной во время обработки, исключается риск появления царапин, вызванных движением.

Лазерная резка осуществляется путем направления сфокусированного, высокогоплотность мощности лазера луч на заготовку, в результате чего материал быстро плавится, испаряется, расплавляется или воспламеняется. Затем заготовка разрезается путем сдувания расплавленного материала высокоскоростным потоком воздуха вдоль той же оси, что и луч.

Лазерная резка считается одним из методов термической резки.

Лазерную резку можно разделить на четыре категории:

(1) Лазерная испарительная резка

Лазерная вапоризация - это процесс, при котором заготовка нагревается лазерным лучом с высокой плотностью энергии. Температура материала быстро повышается и за короткий промежуток времени достигает точки кипения, в результате чего материал испаряется и образует пар. Пар быстро выводится, в результате чего в материале образуется надрез. Этот метод в основном используется для резки очень тонкого металла и неметаллические материалы.

(2) Лазерная резка плавлением

При лазерной плавильной резке металлический материал расплавляется под действием лазерного нагрева. Затем неокисляющий газ, такой как Ar, He или N2, распыляется из сопла вдоль той же оси, что и луч. Жидкий металл вытесняется мощным давлением газа, образуя надрез. Этот метод требует лишь 1/10 энергии, необходимой для испарения, поскольку металл не должен быть полностью испарен. В основном он используется для резки неокисляемых или активных металлов, таких как нержавеющая сталь, титанАлюминий и сплавы.

(3) Лазерная кислородная резка

Лазерная кислородная резка работает по принципу, аналогичному оксиацетиленовой резке. Лазер используется в качестве источника предварительного нагрева, а кислород или другие активные газы - в качестве режущего газа. Газ, образующийся в струе, вступает в реакцию окисления, выделяя большое количество тепла. Расплавленный оксид и расплавленный материал выбрасываются из зоны реакции, в результате чего в металле образуется надрез. Лазерная кислородная резка требует лишь половину энергии, необходимой для резки плавлением, но при этом имеет гораздо более высокую скорость резки. В основном она используется для резки углеродистой стали, титановой стали, стали для термообработки и других легко окисляемых металлических материалов.

(4) Лазерное сканирование и контроль разрывов

При лазерном скрайбировании лазер с высокой плотностью энергии сканирует поверхность хрупких материалов, нагревая материал до образования небольшой канавки. При приложении давления хрупкий материал растрескивается вдоль канавки. Среди первых трех упомянутых методов резки лазерное скрайбирование и контроль разрывов используются реже.

В настоящее время лазерная резка наиболее эффективна для резки черного металла, с высокой скоростью резки и возможностью резки до толщины 20 мм и более. Однако из-за эффекта отражения молекулярной структуры цветных металлов на лазерном луче эффект резки этих материалов несколько слабее. Станок должен быть оснащен отражателем.

Согласно статистике, максимальная толщина, которую можно вырезать для алюминиевые сплавы составляет не более половины от аналогичного показателя для черного металла, а режущее действие на медные сплавы, особенно на медь, еще хуже.

Основой технологии лазерной резки является лазерный генератор, который бывает двух видов: CO2-лазер и волоконный лазерный генератор.

Лазерный генератор CO2: Лазерный генератор CO2 генерируется путем разряда смеси CO2, He и N2 в лазерном резонаторе под высоким давлением. Этот процесс возбуждает атомы в смеси, высвобождая энергию, которая затем выводится в виде фотонов или электронов для создания лазера. Лазер, излучаемый CO2-лазером, - это видимый свет, который может вызвать небольшое повреждение сетчатки и кожи. Поэтому операторам рекомендуется надевать защитные очки при его использовании.

Генератор волоконного лазера: Волоконный лазерный генератор использует в качестве среды усиления стеклянное волокно, легированное редкоземельными элементами. Под действием света накачки в оптическом волокне легко формируется высокая плотность мощности, которая заставляет уровень лазерной энергии рабочего вещества изменять число частиц. Для формирования выходного сигнала лазерного осциллятора добавляется петля положительной обратной связи. На выходе получается не видимый свет, который может вызвать серьезные повреждения сетчатки и кожи, поэтому оператор должен носить специальные защитные очки во время работы.

CO2-лазер имеет более сложную структуру оптического тракта и большие потери оптической линзы, с более высокими требованиями к окружающей среде (меньше пыли). Установка должна быть изолирована от очагов землетрясений и храниться в сухом помещении с постоянной температурой. Волоконный лазер, с другой стороны, имеет простую структуру оптического тракта и более низкие требования к окружающей среде (высокая устойчивость к пыли, вибрации, ударам, температуре и влажности). Волоконный лазер быстрее режет тонкие пластины, в то время как CO2-лазер сильнее при резке толстых пластин. CO2-лазер не может резать металлические пластины с высоким отражением, но волоконный лазер может резать тонкие медные пластины.

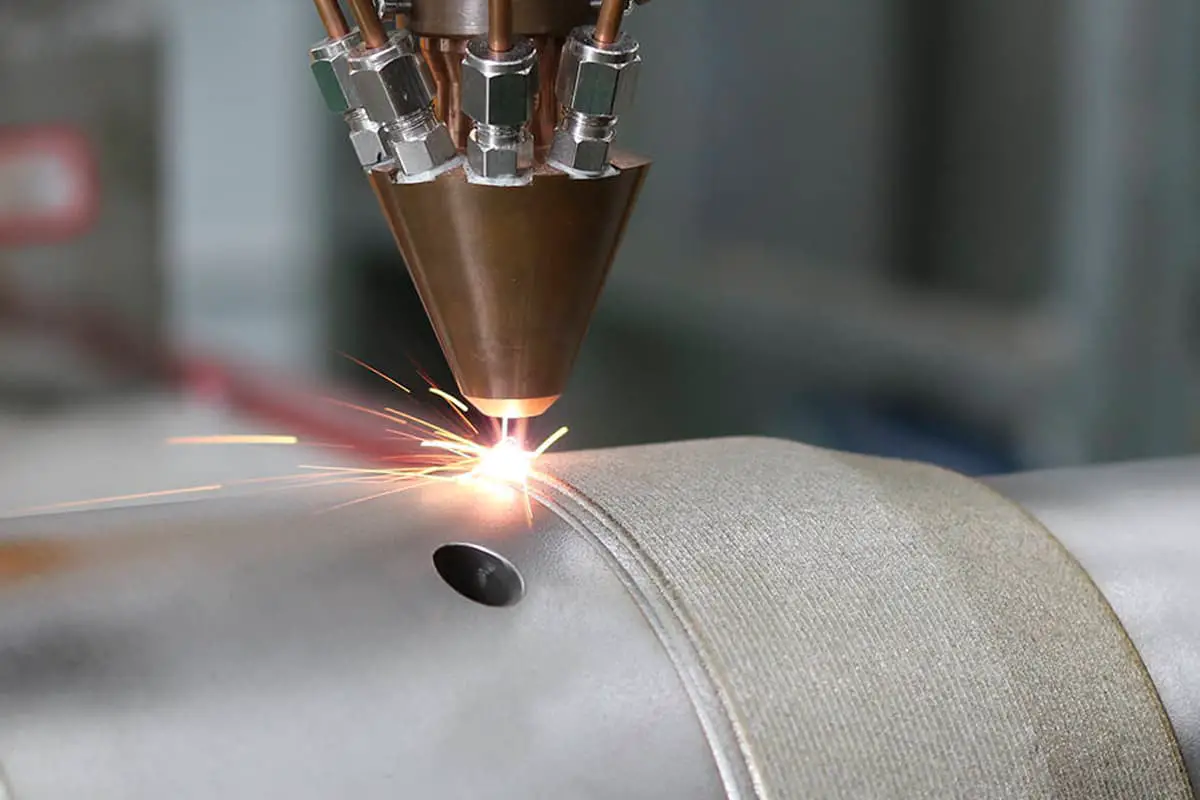

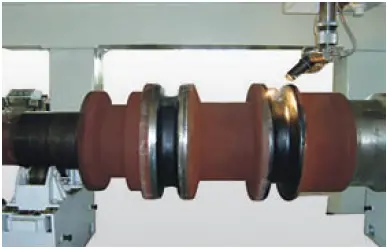

Лазерная сварка (рис. 3) является важной областью лазерной технологии.

Рис.3 Лазерная сварка

Лазерная сварка - это новый вид сварки, при котором для нагрева небольших участков материала используются высокоэнергетические лазерные импульсы. Энергия от лазерное излучение за счет теплопроводности проникает в материал, заставляя его плавиться и образовывать специфическую расплавленную ванну. Этот метод в основном используется для сварки тонкостенных материалов и прецизионных деталей и может применяться для различных виды сварки такие как точечная сварка, стыковая сварка, сварка в штабеля и сварка с уплотнением.

Основные характеристики включают:

Лазерная сварка широко используется в различных областях, особенно в производстве высокоскоростных железных дорог и автомобилей, благодаря своим многочисленным преимуществам. К этим преимуществам относятся:

(1) Минимальное количество тепла, небольшой диапазон металлографических изменений в зоне термического воздействия и минимальная деформация, вызванная теплопроводностью.

(2) Возможность подтвердить и сократить время, необходимое для толстого сварка пластинДаже отпадает необходимость в использовании присадочного металла.

(3) Отсутствие необходимости в электродах, отсутствие опасения загрязнения или повреждения. Кроме того, он не относится к контактным процесс сваркиминимизируя потери и деформацию крепежа.

(4) Лазерный луч можно легко сфокусировать, выровнять и направить с помощью оптических приборов, при этом его можно разместить на нужном расстоянии от заготовки и перенаправить в обход препятствий.

(5) Возможность размещения заготовок в закрытых помещениях, контролируемых вакуумом или внутренней газовой средой.

(6) Лазерный луч может быть сфокусирован на небольших участках, что делает его идеальным для сварки небольших и разнесенных деталей.

(7) Возможность сварки широкого спектра материалов и сваривания различных разнородных материалов.

(8) Легкая быстрая и автоматическая сварка или управление с помощью цифровых или компьютерных технологий.

(9) При сварке тонкого материала или проволоки тонкого диаметра, это будет не так просто, как дуговая сварка.

(10) Не подвержен влиянию магнитных полей и способен точно выравнивать сварочные детали.

(11) Способность сваривать два металла с разными свойствами, например, с разным сопротивлением.

(12) Возможность достижения соотношения глубины шва 10:1 при перфорированной сварке.

(13) Возможность передачи лазерного луча на несколько рабочих станций.

Благодаря вышеперечисленным характеристикам лазерной сварки, она широко используется в сфере производства гражданских автомобилей.

Лазерная сварка является основным процессом сварки при производстве высокоскоростных железных дорог и автомобилей.

Несмотря на свои преимущества, лазерная сварка имеет и ряд недостатков, которые следует учитывать. К таким недостаткам относятся:

(1) Необходимость точного позиционирования свариваемых деталей в зоне фокусировки лазерного луча.

(2) Необходимость использования зажимов, обеспечивающих выравнивание конечного положения сварного шва с точкой сварки, на которую будет воздействовать лазерный луч.

(3) Ограниченная максимальная свариваемая толщина, при этом лазерная сварка не подходит для материалов с толщиной проплавления более 19 мм.

(4) Влияние лазерной сварки на свойства материалов с высокой отражательной способностью и высокой теплопроводностью, таких как алюминий, медь и сплавы.

(5) Использование плазменного регулятора для удаления ионизированного газа вокруг расплавленной ванны при использовании сварки высокоэнергетическим лазерным лучом.

(6) Низкая эффективность преобразования энергии, обычно менее 10%.

(7) Быстрое застывание сварная шайба что может привести к пористости и охрупчиванию.

(8) Высокая стоимость.

Высокая стоимость оборудования для лазерной сварки является существенным ограничением и сдерживает его широкое применение.

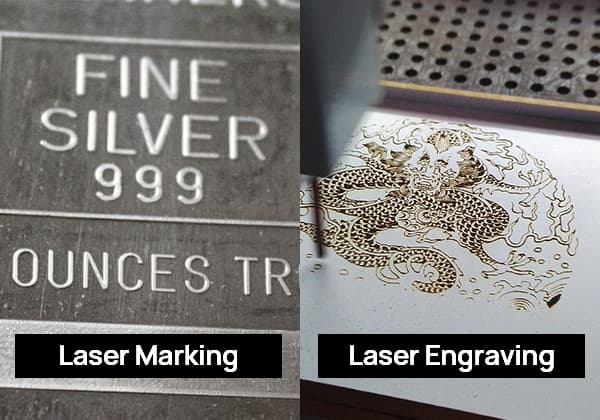

Лазерная гравировка подразумевает использование высокоэнергетического лазерного луча, управляемого компьютером, для мгновенного расплавления или испарения поверхности изделия, создавая желаемый текст или логотип, как показано на рисунке 4.

Рис.4 Лазерная надпись

Лазерную гравировку также называют лазерной маркировкой.

Характеристики лазера маркировка:

Материалы, которые можно маркировать с помощью лазерной гравировки, включают цифры, буквы, китайские иероглифы, графические изображения, штрих-коды и многое другое.

Лазерная гравировка - это широко распространенный и передовой метод маркировки, который хорошо подходит для современного высокоскоростного производства.

Как показано в таблице 1, сравнение различных технологий маркировки показывает, что преимущества технологии лазерной маркировки очевидны.

Таблица 1. Сравнение нескольких методов маркировки

| Маркировочная техника | Производительность | Эффект и точность | Цвет маркировки | Изменения графика | Расходные материалы |

|---|---|---|---|---|---|

| Лазерная маркировка | Хорошо | Высокая точность и хороший эффект | Определяется материалом | По желанию | Нет |

| Химическое травление | Хорошо | Низкая точность | Цвет материала | Нелегко | Да |

| Печать красками | Хуже | Высокая точность | Любые цвета | Легко | Да |

| Механическая гравировка | Лучше | Низкая точность | Цвет материала | По желанию | Да |

| Механический пресс | Хуже | Низкая точность | Цвет материала | Нелегко | Да |

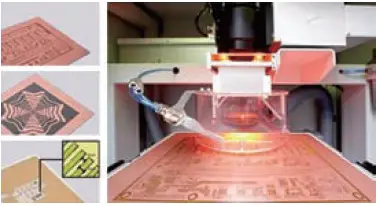

Лазерное быстрое прототипирование (как показано на рисунке 5) представляет собой значительное изменение в современной технологии производства.

Он представляет собой расширение применения лазерных технологий в промышленности.

Рис.5 Технология лазерного быстрого прототипирования

Конкуренция в обрабатывающей промышленности обострилась с ускорением процесса интеграции глобального рынка, и скорость разработки продукции стала главным конкурентным противоречием. Чтобы удовлетворить постоянно меняющиеся потребности пользователей, обрабатывающей промышленности требуются более гибкие технологии, позволяющие производить небольшие партии или даже отдельные детали без увеличения стоимости продукта.

Технология быстрого прототипирования (Rapid Prototyping, RP) - это метод производства, при котором материал создается слой за слоем, или, в более широком смысле, компьютерная 3D-графика. Высокая температура, создаваемая лазером, используется для спекания металлического порошка в 3D-графике, в результате чего получаются металлические компоненты. Прототипы могут быть изготовлены непосредственно из трехмерных твердотельных моделей CAD за несколько часов или десятков часов.

Быстрое прототипирование обеспечивает более полное и интуитивное представление, чем чертежи и компьютерные экраны, особенно на этапе разработки продукта, позволяя всесторонне учесть различные факторы. Это приводит к сокращению циклов разработки, повышению качества продукции, снижению затрат и инвестиционных рисков.

В сочетании с точным литьем в литейном производстве технология лазерного быстрого прототипирования позволяет быстро изготавливать все виды восковых форм, используемых для точного литья крупных и сложных конструкций, сокращая расходы на аутсорсинг. При этом производство единичных или небольших партий точных отливок может осуществляться без формы, что позволяет сэкономить на стоимости оснастки и значительно сократить производственный цикл.

Разработка и производство новых изделий позволяет сэкономить драгоценное время и снизить производственные затраты, а уровень точного литья в литейных цехах повысился, заложив прочный фундамент для успешной работы в области точного литья. литейное производство в будущих продуктах.

Очевидно, что в будущем использование технологии лазерного быстрого прототипирования станет более распространенным.

Лазерная термообработка (как показано на рис. 6) - это передовой метод модификации поверхности, в котором используются высокоинтенсивные лазерные лучи для выборочного нагрева и быстрого охлаждения определенных участков металлических деталей, вызывая точные микроструктурные изменения в поверхностном слое материала.

Этот универсальный процесс может применяться для широкого спектра модификаций поверхности металлов, включая:

Процесс лазерной термообработки обладает рядом преимуществ по сравнению с традиционными методами закалки поверхности:

После обработки свойства поверхности металлов значительно улучшаются. Например, поверхностная твердость чугуна может достигать 60 HRC (шкала Роквелла C), а средне- и высокоуглеродистые стали могут достигать твердости 70 HRC и выше. Эти улучшения приводят к:

Более того, процесс лазерной термообработки может быть настроен на создание градиентных свойств, что позволяет достичь оптимального баланса между поверхностной твердостью и вязкостью сердцевины. Такой потенциал настройки делает лазерную термообработку бесценным инструментом в таких отраслях, как автомобильная, аэрокосмическая и инструментальная, где производительность и долговечность компонентов имеют решающее значение.

Благодаря многочисленным преимуществам технология лазерной обработки высоко ценится в промышленном производстве: она отличается низкой стоимостью, высокой эффективностью и широкими возможностями применения. Это привело к острой конкуренции между ведущими промышленными странами мира.

Лазерные технологии охватывают все новые области, и их развитие идет удивительными темпами. В таких крупных отраслях промышленности, как автомобилестроение, электроника, машиностроение, авиация и сталелитейная промышленность, некоторые страны полностью перешли от традиционных методов обработки к лазерной обработке и вступили в "век света".