Представьте себе, как массивная строительная машина преобразуется с точностью лазерного луча. Лазерные технологии совершают революцию в секторе машиностроения, обеспечивая высокую эффективность, точность и экологичность решений. В этой статье мы рассмотрим различные области применения лазерной обработки в производстве, от резки и сварки до восстановления и управления качеством. Узнайте, как эти достижения не только повышают качество продукции и снижают затраты, но и устанавливают новые стандарты устойчивости и эффективности промышленных процессов.

Как важный сектор машиностроительной промышленности, инженерное оборудование может похвастаться множеством категорий, сложными функциями и высокой прочностью конструкции.

Хотя она редко служила полигоном для испытания различных новых производственных технологий, но новаторский дух научно-технического персонала и его смелость в преодолении трудностей обеспечили в конечном итоге распространение новых технологий в области машиностроения. К ним относятся сварочные роботы, автоматизация, интеллектуальная логистика и другие.

Естественно, отрасль также отдает предпочтение технологии лазерной обработки, которая является экологически чистой, эффективной и бесконтактной технологией обработки объектов.

Лазерная обработка зародилась в Германии в 1960-х годах и в основном использует высокоэнергетические частицы, создаваемые лазерами, для расплавления и испарения поверхности заготовки. Этот принцип используется в различных производных технологиях обработки.

Лазерные лучи обладают высокой стабильностью и защитой от помех, а также накладывают меньше ограничений на заготовку (таких как форма, размер и окружающая среда), что позволяет выполнять высококачественную и точную обработку большинства металлических и неметаллических изделий.металлические материалы.

Технология лазерной обработки известна своей высокой точностью и специализацией. Ее характеристики и преимущества можно кратко охарактеризовать как "высокая, быстрая, качественная, экономичная и универсальная":

(1) Высокий

Лазерная обработка обеспечивает высокую точность, эффективность обработки, использование материала и экономическую эффективность.

Например, станок лазерной резки по цене $50 000 поможет компании окупить стоимость оборудования и получить прибыль в течение полутора лет нормальной работы.

(2) Быстро

Лазерная обработка отличается высокой скоростью, так как энергоносителем лазера является источник света. Она может достигать скорости до 100 м/мин.

В настоящее время самые современные 3G лазерная резка машины более чем в 1,5 раза быстрее, чем обычное технологическое оборудование.

(3) Хорошо

Лазерная обработка отличается высокой устойчивостью к помехам и не подвержена влиянию факторов окружающей среды. В результате получаются детали исключительного качества и точности, которые могут быть на том же уровне (микронном), что и детали, изготовленные с помощью обычной финишной механической обработки.

(4) Сохранить

Лазерная обработка известна своей эффективностью использования материалов, поскольку она менее материалоемка, чем другие технологии обработки. По неполным статистическим данным, лазерная обработка позволяет сэкономить от 10% до 30% материалов.

Кроме того, лазерная обработка - это бесконтактный процесс, который требует меньшего количества расходных материалов для оборудования. Это значительно снижает производственные затраты.

(5) Широкий

Лазерная обработка - это универсальная технология, которая может применяться к широкому спектру материалов, не только металлических, но и неметаллических.

Кроме того, лазерная обработка позволяет обрабатывать самые разные формы, включая прямые линии, кривые и фигурные узоры, что делает ее по-настоящему безбарьерной технологией.

В последние годы, благодаря прорыву в технологии и оборудовании для лазерной обработки, она получила широкое распространение в различных процессах, связанных с производством продукции строительной техники.

Ниже приведен обзор современных технологий, используемых в строительной технике:

Лазерная резка - это метод резки, при котором используется лазерный луч, генерируемый лазерным генератором. Луч фокусируется через фокальное зеркало, генерируя энергию высокой плотности, которая затем направляется на материал, заставляя его плавиться и испаряться.

По сравнению с другими методами термической резки, такими как пламя и плазма, лазерная резка позволяет достичь более высокой точности при меньших размерах щелей благодаря большой энергоотдаче на единицу площади.

Заготовительный центр одной из компаний, обслуживающий потребности производителей строительной техники, таких как Carter, Komatsu и John Deere, а также местных вспомогательных предприятий, насчитывает более 100 единиц оборудования шести категорий: тонкая плазменная резка, волоконная лазерная резка, плоская коническая резка, резка по линии пересечения труб, интегрированные сверлильно-отрезные станки и резка профильной стали.

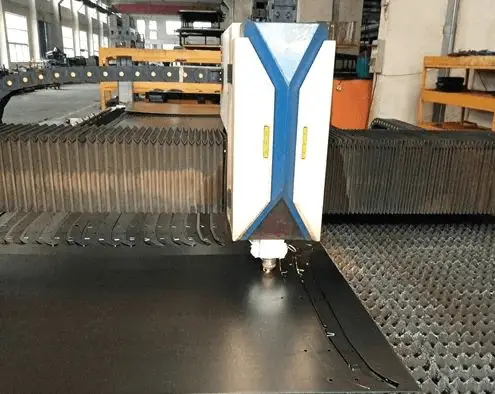

Это оборудование включает в себя три станка для двухмерной лазерной резки (см. рис. 1) и два станка для трехмерной лазерной резки (см. рис. 2). Лазерная резка используется для изготовления широкого спектра деталей и узлов строительной техники, включая капоты, топливные баки, кабины и многое другое. Раскраиваемые материалы варьируются от обычной стали Q235A до высокопрочных листов и профилей 1000 МПа толщиной от 1 до 25 мм. Мощность центра составляет 20 000 тонн заготовок в год.

Рисунок 1 Двухмерный станок для лазерной резки

Рисунок 2 Станок для лазерной резки 3D

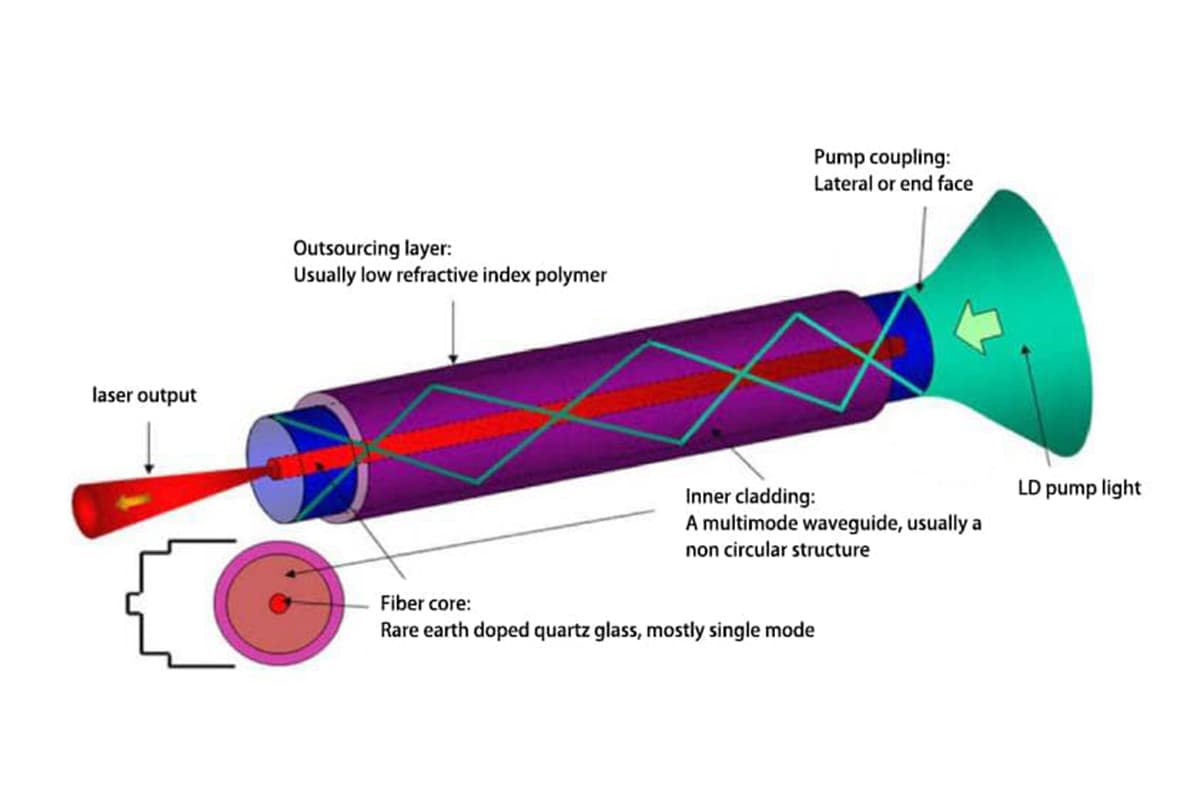

В настоящее время существует два основных виды лазерной резки машины, используемые в машиностроении для обработки листового металла: CO2 станки для лазерной резки и станки для волоконной лазерной резки.

СО2 Лазерная резка машина является более ранним продуктом и его технология не так развита, как волоконный лазер. Длина волны CO2-лазера составляет около 1/10 от длины волны волоконного лазера, а распространение обычно осуществляется в изолированном оптическом тракте для защиты от внешнего воздуха.

С другой стороны, волоконный лазер распространяется в волокне, обеспечивая лучшую проходимость и более высокую энергию, что приводит к меньшему тепловому воздействию и более узким линиям реза. Это способствует повышению эффективности заготовки, использованию материала и снижению тепловой деформации при заготовке листов.

Помимо обычной лазерной резки и заготовки, технология лазерной резки имеет преимущества в вырезании круглых отверстий, резервировании технологических зазоров и производстве технологических моделей. Она может быть применена для "резки вместо бурение" для отверстий технологического оборудования, что позволяет экономить время в процессе сверления, повышать эффективность производства и снижать стоимость шаблонов для сверления.

Большинство традиционных технологий сварки, используемых в строительной технике, подразумевают сварка в газовой среде, дуговая сварка под флюсом или аргонодуговая сварка. Однако эти методы часто приводят к дефектам качества, таким как чрезмерное разбрызгивание и деформация. Кроме того, свет сварочной дуги и пыль могут представлять опасность для физического и психического здоровья оператора.

С развитием технологий производители промышленных товаров работают над улучшением качество сваркиВ процессе сварки строительной техники повышается эффективность и сокращается ручной труд. Они постепенно внедряют концепции из автомобильной промышленности, такие как роботизированная сварка "кузов в кузове", сборочные линии и гибкое производство.

В прошлом, лазерная сварка Технология не нашла широкого применения в машиностроительной продукции из-за недостаточной мощности и ограниченных возможностей для работы с пластинами средней и сверхтолщины. Однако в последние годы такие известные университеты, как Шанхайский университет Цзяо Тун и Харбинский технологический институт, провели обширные исследования и эксперименты по технологии лазерной сварки пластин средней толщины. Это привело к разработке мощной лазерной сварки глубокого проплавления, дуговой композитной сварки, многослойной филейной сварки со сверхузким зазором, лазерной сварки в вакууме под отрицательным давлением и других методов сварки.

Гибрид лазерной дуги технология сварки успешно применяется на стрелах кранов строительной техники. Он объединяет два источника тепла с совершенно разными механизмами передачи энергии и физическими характеристиками для воздействия на единую сварочную позицию. В результате увеличивается глубина шва, повышается способность перекрытия зазора и эффективность сварки, создавая эффект 1+1>2.

Например, материал стрелы автокрана - высокопрочная сталь с предел текучести 960 МПа, что представляет собой лазерно-двухпроволочную MAG-сварку композитов (см. рис. 3). По сравнению с традиционными методами сварки, этот подход обладает высокой адаптивностью к сварке и может использоваться для сварки с высоким отражением, сложной сварки и сварки разнородных материалов. Он также улучшает стабильность процесса сварки и формирование сварного шва, устраняя при этом дефекты сварки для улучшения качества сварного шва и достижения показателя прохождения контроля 100%. Кроме того, эффективность повышается на 300%.

Гибридная сварка также более эффективна, чем сварка с одним источником тепла, так как она позволяет эффективно увеличить глубину проплавления на 50%, увеличить скорость сваркии обеспечивают меньшее потребление тепла. Кроме того, он имеет более высокую эффективность заполнения и экономит более 30% единицы проволоки.

Рис. 3 Пример лазерно-композитного MAG применение сварки

В последние годы бизнес по восстановлению строительной техники стремительно развивается. С одной стороны, в стране активно пропагандируется "зеленое" производство, включающее энергосбережение и сокращение потребления.

С другой стороны, производительность восстановленных изделий по сути сопоставима с производительностью новых, но при этом их цена составляет примерно две трети от стоимости новых изделий. Пользователи постепенно осознают это, а компании также готовы идти на это, поскольку затраты на производство составляют всего 40% - 60%.

Восстановление деталей в основном включает в себя замену изношенных деталей, уплотнений и устранение износа в механизмах. Важнейшей технологией, используемой в этом процессе, является высокоэффективная лазерная сварка, также известная как лазерная облицовка.

Основной принцип заключается в использовании мощного лазерного луча высокой плотности для формирования микроплавящегося слоя на поверхности подложки и добавлении определенного состава порошка сплава прямого плавления одновременно или предварительно, чтобы достичь цели равномерного восстановления изношенных деталей.

Этот процесс также относится к разновидности технологии изготовления материалов, обеспечивающей высококачественные и целесообразные производственные решения для реализации дифференцированной персонализации продукции.

Лазерная наплавка отличается высокой гибкостью, возможностью выбора площади наплавки, материалов и даже производительности. Например, когда ствол гусеничной пружины мощного бульдозера изнашивается в процессе эксплуатации, при восстановлении можно применить лазерную наплавку для обработки изношенного участка (см. Рисунок 4).

Испытания на износостойкость по нескольким параметрам показали, что поверхностная твердость соответствует требованиям, градиент твердости в слое наплавки разумный, а металлографическая структура хорошая. Это может увеличить срок службы пружинного ствола мощного бульдозера на 300%.

Лазерная наплавка теперь используется не только для восстановления, но и заменяет первоначальное хромирование и предварительную термообработку новых изделий. Это значительно повышает конкурентоспособность продукции в отрасли.

Рис. 4 Лазерное наращивание пружинного ствола для мощных бульдозеров

Система менеджмента качества ISO 9000 требует контроля процесса изготовления деталей и комплектующих, а их качество должно быть прослеживаемым. Чтобы эффективно отслеживать качество и использование деталей и компонентов, производителям строительной техники необходима постоянная идентификация деталей и аксессуаров собственного производства.

Эта идентификация включает в себя основную информацию, такую как название изделия, номер материала, номер чертежа, производитель, дата производства и двухмерный код.

Традиционная технология маркировки использует непрерывное механическое движение цилиндра для воздействия на объект, оставляя на поверхности знака след от движения. Однако этот метод имеет такие недостатки, как большой шум, нечеткость надписи и деформация знака.

Технология лазерной маркировки - это бесконтактный метод обработки, при котором луч, испускаемый лазером, мгновенно расплавляет материал на поверхности заготовки. Траектория движения лазера по поверхности материала контролируется для формирования метода графической маркировки, как показано на рисунке 5.

По сравнению с традиционными методами он обладает следующими преимуществами:

a) Пневматическая маркировка

б) Лазерная маркировка

Рис.5 Сравнительный пример приложений для кодирования вывесок

Как видно из приведенных выше примеров, технология лазерной обработки постоянно используется на различных этапах производства машиностроительной продукции. Лазерная очистка Технология находит все большее применение в аэрокосмической, автомобильной, строительной технике и других областях.

Этот процесс позволяет снимать краску, очищать формы, удалять окислительные слои и покрытия перед сваркой. Он работает на более высокой скорости и производит меньше отходов, однако в настоящее время он реже используется в строительной технике.

Большинство предприятий строительной техники включили вышеупомянутую технологию лазерной обработки в свои собственные корпоративные технологические стандарты, чтобы повысить качество и эффективность своей продукции.

По мере того как технология лазерной обработки становится все более локализованной, малые и средние предприятия также рассматривают возможность приобретения лазерного оборудования для снижения трудозатрат и повышения качества продукции.

Однако по сравнению с зарубежными стандартизированными приложениями отечественным процессорам еще предстоит пройти долгий путь.

Технология лазерной обработки представляет собой сложную систему, объединяющую различные области, такие как механическая, электрическая, числовое программное управление, оптическая и гидравлическая.

Технические требования, предъявляемые к предприятиям в этой области, относительно высоки, поэтому такие развитые страны, как Великобритания, Германия и США, лидируют в направлении развития индустрии лазерной обработки.

Хотя Китай сравнительно поздно пришел в эту сферу, благодаря постоянной реализации национальной стратегии "Сделано в Китае 2025", китайцы производители лазерного оборудования Научно-исследовательские институты работают не покладая рук, и новые звезды, такие как Han's Laser, сократили разрыв в технологиях с зарубежным лазерным оборудованием.

Кроме того, разработка технологии лазерной обработки - это длительный и сложный процесс, требующий усилий всех слоев общества.

Я считаю, что будущее технологии лазерной обработки будет сосредоточено на следующих направлениях развития.

Будучи фундаментальным компонентом технологии лазерной обработки, размер лазера определяет размер всего оборудования.

На ранних этапах развития лазеры имели относительно большие размеры и занимали много места из-за ограничений микроэлектроники и оптических технологий.

Однако благодаря постоянному прогрессу и развитию новых лазерных технологий, таких как оптоволоконная технология и УФ-технология, были разработаны лазеры меньшего размера с высокой эффективностью преобразования, хорошей стабильностью работы и хорошим качеством луча. Этот прогресс обеспечивает прочную основу для миниатюризации лазерного оборудования.

Чтобы удовлетворить потребности рынка, производители лазерного оборудования больше не сосредотачиваются только на одной функции лазерной обработки. Вместо этого они разрабатывают интегрированное оборудование, которое может выполнять несколько функций, таких как резка, сварка, термообработка и напыление. Такое многофункциональное оборудование обеспечивает максимальную выгоду для клиентов.

С появлением интернет-технологий интеллектуальность оборудования стала еще одним важным направлением в технологии лазерной обработки.

На "умном" заводе различные производственные планы и данные по обработке материалов будут загружаться в облако предприятия. Инженеры смогут дистанционно контролировать состояние работы оборудования из офиса с помощью удаленного терминала. Такой подход обеспечивает цифровизацию, автоматизацию и информатизацию процесса производства продукции.

С реализацией плана "Сделано в Китае 2025" технология лазерной обработки стала важнейшим инструментом, способствующим преобразованию и модернизации отрасли строительного машиностроения благодаря своим непревзойденным преимуществам.

После повсеместного внедрения информационных технологий, таких как Интернет+ и 5G, лазерная обработка и производство также переходят к интеллектуальному производству.

Учитывая, что правительство поощряет предприятия к технологическим инновациям, отечественные производители лазеров продолжит увеличивать инвестиции в НИОКР, чтобы обеспечить рынок лазерным оборудованием с более высокими показателями стоимости.

Это будет способствовать развитию инноваций в новых областях и традиционных производственных процессах, а также обеспечит техническую поддержку для более широкого применения технологии лазерной обработки в производстве строительной техники в будущем.