Реферат Для решения проблемы плохого качества соединения, вызванного хрупким слоем соединения на границе алюминий/титан, наносекундные лазеры были использованы для обработки поверхности титановых сплавов посредством решетчатой и линейной обработки, которая изменяет микроморфологию поверхности. После этого лазерная пайка алюминиевого сплава 6061 и титанового сплава TC4 была [...].

Резюме

Для решения проблемы плохого качества соединения, вызванного хрупким слоем соединения на границе алюминий/титан, были использованы наносекундные лазеры для обработки поверхности титановых сплавов посредством решетчатой и линейной обработки, которая изменяет микроморфологию поверхности. После этого была проведена лазерная пайка алюминиевого сплава 6061 и титанового сплава TC4.

Исследование показало, что способность присадочного металла к растеканию значительно улучшается с уменьшением расстояния между точками. Лазерная обработка поверхности может эффективно улучшить форму поверхности шва, причем решетчатая обработка оказалась более эффективной, чем линейная.

Текстурирование оказывает незначительное влияние на типы межфазных соединений, которые являются хрупкими соединениями Ti-Al, в основном влияя на направление роста и морфологию соединений в ямках. После матричной обработки растягивающая нагрузка алюминиево-титанового лазера сварное соединение увеличилась на 5% до 21%.

Яма, образовавшаяся в результате текстурирования, эффективно блокировала распространение трещины, в то время как линейная обработка оказала незначительное влияние на свойства соединений алюминия и титана.

Исследование подчеркивает необходимость улучшения смачивающего эффекта расплавленного припоя при одновременном обеспечении смачивания разнородных металлов и повышении механических свойств соединений. Этому будет уделено основное внимание на следующем этапе исследований.

Композитная структура алюминий/титан обладает высокой удельной прочностью, отличной коррозионной стойкостью, экономичностью и энергосбережением, а также простотой обработки. Благодаря этому она имеет значительный потенциал для применения в широком спектре отраслей, включая аэрокосмическую, судостроительную и автомобильную.

Airbus, например, использует структуру из титановых пластин и алюминиевых ребер для направляющих сидений и приваривает лопасти из алюминиевого сплава к титановый сплав трубки для производства радиаторов машинного отделения. В автомобильном секторе Германия разработала композитную выхлопную систему из алюминия и титана, которая на 40% легче традиционных стальных выхлопных систем.

Структура из разнородных материалов алюминий/титан отвечает жестким требованиям современной промышленности к энергосбережению, снижению выбросов и сохранению эксплуатационных характеристик. Соответственно, технология соединения этих двух материалов привлекает большое внимание.

Однако физические и химические свойства алюминиевого и титанового сплавов сильно отличаются, что затрудняет контроль толщины хрупкого соединения при сварке, что создает проблемы для надежного соединения двух материалов. Это ограничение сдерживает применение композитных компонентов из алюминиевого и титанового сплавов.

Стремительное развитие лазерная сварка Технология лазерного плавления привела к ее широкому применению в современной промышленности. Пайка лазерным плавлением позволила точно контролировать подачу тепла и эффективно регулировать межфазные соединения, что делает ее привлекательным вариантом для соединения алюминиевых и титановых пластин.

Поскольку механические свойства разнородных металлических соединений между алюминием и титаном, а также эффект смачивания и растекания сварных швов связаны с межфазными соединениями, исследователи провели обширные исследования по улучшению этих свойств путем добавления элементы сплава и регулировать подачу тепла.

С одной стороны, смачиваемость металла шва существенно влияет на характеристики соединения. Например, Цуй Цинлун обнаружил, что регулировка параметров сварки титанового сплава TC4 и алюминиевого сплава 5A06 позволяет значительно повысить прочность на разрыв соединений разнородных металлов алюминий/титан.

С другой стороны, тип, морфология и распределение межфазных соединений играют решающую роль в механических свойствах соединений. Однако управление структурой межфазных соединений с помощью традиционных методов может быть очень сложным.

В данном исследовании для обработки титановых пластин использовалось лазерное текстурирование поверхности. Благодаря улучшению смачиваемости присадочного металла на поверхности титана и регулированию морфологии и распределения межфазного реакционного слоя было улучшено качество соединения разнородных металлов алюминий/титан, что привело к образованию соединений с хорошими механическими свойствами.

Исследование показало влияние лазерного текстурирования на форму сварного шва, механические свойства и микроструктуру интерфейса при лазерной пайке алюминия/титана плавлением.

Образцы для испытаний состоят из пластин из титанового сплава TC4 и алюминиевого сплава 6061 размером 100 мм x 50 мм x 1,5 мм.

Сайт алюминиевый сплав 6061 находится в прокатанном состоянии, и его химический состав представлен в таблице 1, в то время как состав титанового сплава ТС4 приведен в таблице 2.

В качестве присадочной проволоки выбрана алюминиево-кремниевая сварочная проволока ER4043 (AlSi5) диаметром 1,2 мм. Ее химический состав приведен в таблице 3.

Таблица 1 Химические составы 6061(wt.%)

| Эл | Ti | Mg | Si | Fe | Cu |

| Рем. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Таблица 2 Химические составы TC4 (wt.%)

| Ti | Эл | V | Fe | C | N | H | O |

| Рем. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Таблица 3 Химические составы ER4043 (wt.%)

| Эл | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Рем. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Перед сваркой используйте химический метод очистки для удаления оксидной пленки с поверхности алюминиевая пластина. Для щелочной очистки используйте водный раствор NaOH от 6% до 10% при температуре от 40°C до 60°C в течение примерно 7 минут.

После этого погрузите образец в 30% HNO3 примерно на 3 минуты для нейтрализации и подвергните фотохимической обработке, удаляя серый или черный пепел на поверхности. Для очистки титановой пластины используйте раствор HCl-HF (3:1).

Для проведения сварочных испытаний используется волоконный лазер IPG YLS-6000, а испытательная платформа показана на рисунке 1a. Основываясь на предыдущих исследованиях, параметры испытаний устанавливаются следующим образом: мощность лазера 2000 Вт, величина расфокусировки +20 мм, скорость сварки 0,5 м/мин, скорость подачи проволоки 5 м/мин, расход защитного газа (99,9% Ar) 10 л/мин.

На рисунке 1b показан алюминиево-титановый лазер. процесс пайки с использованием метода непрерывного излучения света.

Основной металл покрыт титановой пластиной сверху и алюминиевой пластиной снизу, с притирка шириной 5 мм.

Две группы материалов основы из титанового сплава были обработаны с помощью маломощного лазера, причем одна группа подверглась матричному текстурированию, а другая - линейному.

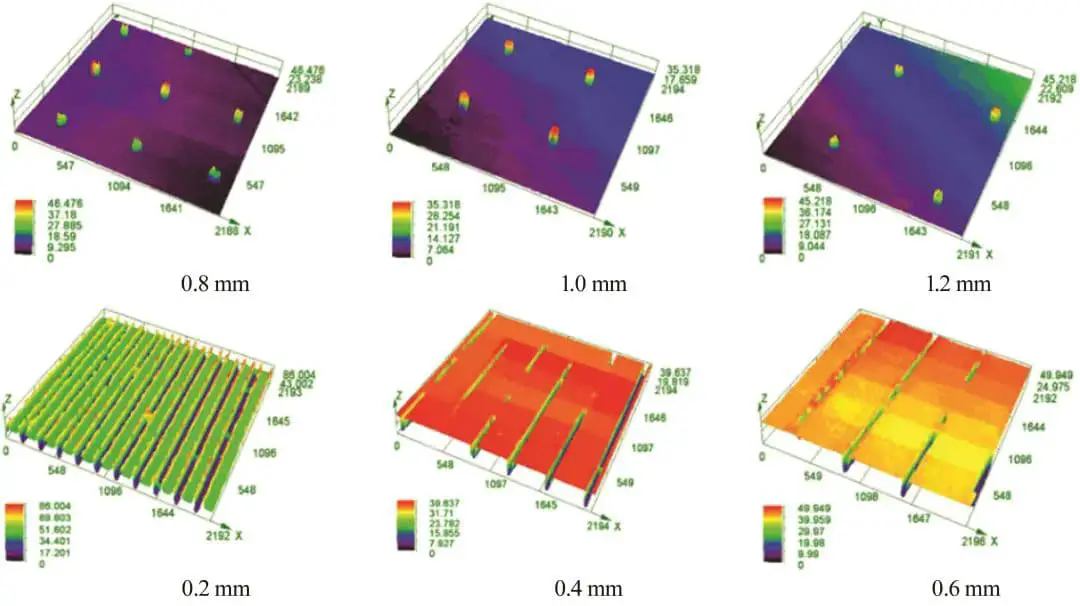

Для матричного текстурирования расстояние между точками варьировалось в пределах 0,8 мм, 1,0 мм и 1,2 мм. С другой стороны, для линейного текстурирования расстояние между линиями варьировалось в пределах 0,2 мм, 0,4 мм и 0,6 мм. Направление линейной обработки было параллельно направлению сварки.

Рис.1 Оборудование для лазерной сварки-пайки и схема Al/Ti

После обработки на поверхности титановой пластины образуются регулярные канавки и ямки, как показано на рис. 2. На рис. 3 показана трехмерная морфология ямок и канавок, наблюдаемая в сверхглубоком полевом микроскопе. 、

Как показано на рис. 3, количество ямок и канавок, образующихся на единицу площади, варьируется при различных расстояниях между точками и линиями. Однако глубина и диаметр (ширина) ямок и канавок остаются неизменными. Это указывает на то, что чем меньше расстояние между точками, тем больше увеличивается площадь поверхности титановой пластины.

Рис.2 Лазерное текстурирование поверхности титанового сплава

Рис.3 3D-морфология лазерной поверхностной текстуры титанового сплава

После сварки разрежьте его перпендикулярно сварному шву и превратите в образец на растяжение размером 50 мм x 10 мм для испытания механических свойств соединения.

Для обеспечения точных результатов испытаний на оба конца алюминиевых и титановых пластин во время испытания следует добавить прокладки, чтобы предотвратить кручение или прогиб в процессе растяжения.

Металлографические образцы должны быть отполированы, а микроструктура сварного шва охарактеризована с помощью оптического микроскопа (OM), растрового электронного микроскопа (SEM) и энергодисперсионного спектрометра (EDS).

Шероховатость подложки из титанового сплава увеличивается с уменьшением расстояния между решетками при лазерном текстурировании. Это, в свою очередь, усиливает капиллярность, что способствует распространению металла шва вперед.

На рисунке 4 показана макроскопическая морфология сварного шва, полученного лазерной пайкой алюминия/титана при различных расстояниях между решетками. Наблюдается значительная разница в формировании сварного шва между различными экспериментальными группами.

Без текстурирования присадочный металл для пайки плохо распределяется, что приводит к плохому формированию сварного шва. Металл шва не смачивается во время затвердевания, образуя большой угол смачивания и плохой эффект распределения.

Однако после текстурирования формирование сварного шва значительно улучшается, что приводит к хорошему смачиванию и распределению, а также к непрерывному и стабильному формированию шва.

На рисунке 4e показаны статистические результаты угла смачивания и ширины растекания присадочного металла при различных расстояниях между точками решетки. По мере уменьшения расстояния между точками угол смачивания постепенно уменьшается, а эффект растекания металла шва улучшается.

Эффект улучшения более значителен при меньшем расстоянии между точками. Это объясняется главным образом капиллярным эффектом решетки, который способствует распространению расплавленного припоя, что приводит к улучшению формирования сварного шва.

Рис.4 Внешний вид сварного шва Al/Ti, полученного при различных расстояниях между точками

На рисунке 5 показана макроморфология сварного шва, выполненного лазерной пайкой алюминия/титана, при различных линейных интервалах.

Соответствующие значения угла смачивания сварного шва и ширины растекания припоя при различных расстояниях между прямыми линиями представлены на рис. 5e.

При уменьшении расстояния между прямыми линиями угол смачивания остается относительно неизменным, а способность к растеканию припоя немного увеличивается. Однако эффект улучшения способности к растеканию припоя слабее, чем эффект решетчатой обработки.

Это означает, что энергетический барьер, создаваемый канавкой, обработанной прямыми линиями, больше, чем при решетчатой обработке. В результате он препятствует движению расплавленного металла шва. Кроме того, кромка канавки оказывает фиксирующее воздействие на трехфазную линию, тем самым препятствуя дальнейшему распространению расплавленного металла.

Рис.5 Внешний вид сварного шва Al/Ti, полученного при различных линейных расстояниях

Результаты испытаний на растяжение соединений при различных режимах текстурирования представлены на рис. 6, все они разрушились на границе раздела.

Растягивающая нагрузка на шов без текстурирования составила 2345 Н.

Точечная обработка улучшила характеристики соединения на 5% до 21%, в то время как линейная обработка не повлияла на характеристики соединения алюминия и титана.

Анализ показывает, что точечная обработка привела к уменьшению угла контакта сварное соединениеВ результате, увеличение ширины сварного шва и усиление эффекта механического откусывания привели к значительному повышению прочности на разрыв образца с матричной обработкой.

Однако линейная обработка усложнила процесс растекания расплавленного присадочного металла, что привело к незначительной разнице в эффекте растекания и свойствах при растяжении.

Рис.6 Результаты испытаний на растяжение соединений

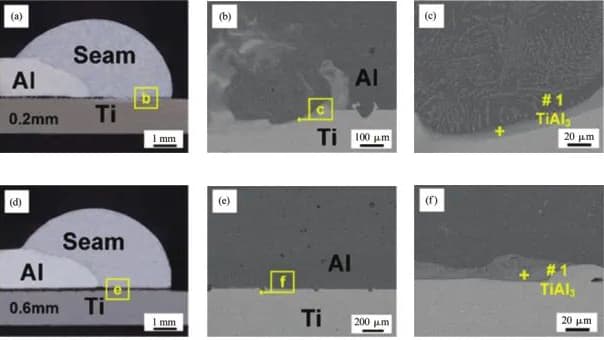

Характеристики микроструктуры границы раздела паяных соединений после матричной текстурирующей обработки представлены на рис. 7.

Микроструктура швов после матричной обработки аналогична структуре необработанных швов, так как точечная обработка минимальна, и на большей части морфологии поперечного сечения не наблюдается ямок от точечной обработки.

Согласно литературным исследованиям, слой межфазного соединения, образующийся на границе раздела фаз после текстурирования, больше не имеет плавного распределения в ямках и канавках. Вместо этого он распределяется зигзагообразно вдоль границы раздела.

Такой рисунок увеличивает эффективную площадь соединения, а также улучшает механическую мозаичность, что приводит к улучшению механических свойств соединения.

Однако из-за большого градиента температур, вызванного локальным лазерным нагревом, микроструктуры сварного шва в зоне b и средней зоне облучения c отличаются.

На рис. 7d показано, что толщина реакционного слоя в области носка сварного шва тонкая, а результаты линейного сканирования показывают обогащение элемента Si, который можно предположить, что это фаза Ti Al Si.

С другой стороны, толщина реакционного слоя в средней зоне облучения составляет около 30 мкм, а результаты сканирования показывают, что он представляет собой хрупкую фазу TiAl с 55,69% Al, 44,22% Ti и 0,08% Mg.

Рис.7 Микроструктура поверхности соединения Al/Ti с матричным текстурированием

Характеристики структуры межфазного соединения с линейной обработкой представлены на рис. 8.

Когда лазер воздействует на шов, металл-наполнитель расплавляется и заполняет канавки на титановой пластине за счет капиллярного действия и собственной текучести.

В прямолинейно обработанных ямках вблизи носка шва в зоне b и зоне лазерного облучения e были обнаружены соединения, направление роста которых не совпадало с направлением роста матрицы (см. рис. 8c), что может препятствовать росту трещин.

Ткань в области, непосредственно облучаемой лазером, более плотная.

Результаты энергетического спектра показывают, что точка b содержит 60,93% Al, 38,73% Ti и 0,33% Mg, а точка e - 4,16% Al, 25,19% Ti и 0,65% Mg.

Сделан вывод, что хрупким интерметаллическим соединением является фаза TiAl3, а непрерывное межфазное хрупкое соединение может быть источником межфазного разрушения.

Рис.8 Микроструктура поверхности соединения Al/Ti с линейной текстурной обработкой

После анализа результатов наблюдения микроструктуры видно, что матричное и линейное текстурирование оказывают минимальное влияние на морфологию интерфейса. Более того, на границе раздела фаз непрерывно образуются продукты реакции.

Из-за высокой хрупкости компаунда необработанный стык может стать источником трещин. Такие трещины могут продолжать распространяться на плоский хрупкий слой компаунда, что в конечном итоге приведет к разрушению соединения.

Несмотря на то, что в слое межфазного соединения после текстурирования также образуются трещины, основной металл и межфазное соединение имеют зубчатую кромку. В результате, когда микротрещины доходят до зубчатого края, они блокируются, препятствуя дальнейшему расширению трещины и предотвращая хрупкое разрушение соединения.

Подводя итог, можно сказать, что формирование зубчатого интерфейса с помощью лазерного текстурирования снижает вероятность распространения крупномасштабных трещин в хрупком слое компаунда, тем самым улучшая механические свойства соединения.

СЭМ-морфология поверхности излома алюминия/титана при точечной матричной обработке показана на рис. 9.

Можно заметить, что часть металла шва на изломе, особенно вмятины после текстурной обработки, прилипла к титановой подложке во время растяжения, в результате чего на поверхности образовались равномерные "бугорки", как показано на рис. 9a. Это указывает на то, что обработка решеткой эффективно улучшила адгезию шва.

Анализ энергетического спектра показал, что адгезия кратера представляет собой металл шва, образовавшийся после плавления припоя (#1: содержание Al - 98,39%, Ti - 0,46%, Mg - 1,15%). Кроме того, ямка титановой подложки окружена соединениями Ti-Al (#2: 38,56% Al, 60,32% Ti, 1,12% Mg), как показано на рисунке 9d.

Эти данные свидетельствуют о том, что при разрушении трещина на границе раздела не проходит через границу ямы, а прорезает металл шва в области ямы. Это говорит о том, что яма эффективно блокирует рост трещины и улучшает эксплуатационные характеристики соединения.

Эти результаты дают ценную информацию для дальнейших исследований.

Рис.9 Морфология поверхности разрушения соединения с точечным текстурированием

На рис. 10 показана СЭМ-морфология поверхности разрушения алюминия/титана после линейной обработки.

Как видно на рис. 10b и 10d, после линейной текстурирующей обработки на поверхности разрушения шва на титановой подложке остается некоторое количество металла шва.

Анализ энергетического спектра показывает, что металл в яме является присадочным металлом (#1: Al содержание 69.19%, Ti содержание 1.68%, Mg содержание 0.94%, Si содержание 21.52%), который окружен продуктами реакции Ti-Al (#2: Al содержание 33.28%, Ti содержание 55.18%, Mg содержание 1.81%).

Таким образом, канавки, образующиеся при линейной обработке, играют решающую роль в предотвращении распространения трещин на границе раздела.

Однако механические свойства соединения существенно не улучшились из-за ограниченного смачивания и растекания расплавленного припоя.

Рис.10 Морфология поверхности разрушения шва с линейным текстурированием

Таким образом, различные методы текстурирования могут оказывать различное влияние на смачиваемость металла шва, механические свойства и микроструктуру соединений.

После точечной текстурирования присадочный металл способен проникать в ямки и канавки во время сварки. Это происходит благодаря капиллярному эффекту, который облегчает распределение присадочного металла по поверхности титана, что приводит к улучшению механических свойств.

С другой стороны, линейная текстурирующая обработка не оказывает существенного влияния на растекание припоя. Канавки, расположенные параллельно сварному шву, создают энергетический барьер, который препятствует дальнейшему растеканию расплавленного припоя.

Однако оба метода текстурирования могут увеличить площадь межфазного соединения, и межфазное соединение станет зубчатым, что может препятствовать масштабному распространению трещин.

Следует отметить, что линейная текстурирующая обработка не оказывает существенного влияния на улучшение площади растекания присадочного металла и механических свойств.

(1) Лазерное текстурирование поверхности может значительно улучшить формирование поверхности сварного шва.

После точечной обработки угол смачивания уменьшился с 98° до минимального значения 62°. Улучшение смачиваемости припоя за счет капиллярности привело к уменьшению угла смачивания металла шва и увеличению ширины растекания припоя.

Точечно-матричная обработка более эффективна, чем линейная текстурирующая обработка, для улучшения смачиваемости припоя, и улучшение более значительное при меньшем расстоянии между точками.

(2) Текстурирование матрицы может значительно улучшить свойства соединения при растяжении, увеличив нагрузку на разрыв на 21% по сравнению с необработанным соединением.

Текстурирование матрицы улучшает смачиваемость припоя и увеличивает эффективную площадь соединения, а ямки, образующиеся в решетке, блокируют распространение трещин.

Хотя линейная текстурная обработка также может предотвратить появление трещин, она не улучшает смачиваемость и распространение шва, что не приводит к значительному улучшению характеристик шва.

(3) Текстурирование мало влияет на тип интерметаллической границы раздела, все они являются хрупкими соединениями Ti-Al. Непрерывные хрупкие интерметаллиды на границе раздела образуют источник трещин.

Однако текстурирование увеличивает эффективную площадь соединения интерфейса и изменяет морфологию соединения интерфейса. Ориентация роста соединения, сформированного в результате текстурирования, отличается от ориентации непрерывного соединения без обработки подложки. Слой соединения меняется с прямолинейного на зигзагообразное распределение, что препятствует расширению трещин, снижая вероятность крупномасштабного роста трещин в соединении интерфейса.

(4) Следующее исследование посвящено тому, как еще больше улучшить смачиваемость расплавленного припоя с помощью текстурирования, чтобы повысить механические свойства соединений и обеспечить смачиваемость разнородных металлов.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.