Вам интересно узнать о будущем производства? Лазерная сварка совершает революцию в промышленности благодаря своей точности, универсальности и эффективности. В этой статье блога мы погрузимся в мир лазерной сварки, изучим ее ключевые особенности, классификацию и принципы работы. Присоединяйтесь к нам, чтобы раскрыть секреты этой передовой технологии и узнать, как она меняет наши представления о создании и строительстве. Приготовьтесь удивляться силе света!

Лазерная сварка - это передовой процесс сварки плавлением, в котором высокоэнергетический лазерный луч используется в качестве основного источника тепла для расплавления и соединения материалов на границе шва. В этой технологии используется концентрированная энергия фотонов для создания узкого, глубокого сварного шва с минимальной зоной термического влияния (HAZ).

При этом методе бесконтактной сварки сфокусированный лазерный луч создает локальный нагрев без приложения механического давления. Для защиты расплавленной ванны от атмосферных загрязнений и обеспечения качества сварки используется инертный защитный газ - как правило, аргон или гелий. В особых случаях для улучшения свойств шва или компенсации зазоров при подгонке могут использоваться присадочные металлы.

Одним из важнейших преимуществ лазерной сварки является исключительная точность подачи и контроля энергии. Возможность манипулировать такими параметрами, как плотность мощности, длительность импульса и размер фокусного пятна, позволяет добиться беспрецедентной точности подвода тепла. Это делает лазерную сварку особенно подходящей для соединения сложных микрокомпонентов и тонкостенных конструкций в таких отраслях, как электроника, медицинское оборудование и аэрокосмическая промышленность.

Кроме того, лазерная сварка демонстрирует удивительную универсальность в плане совместимости материалов. Она может эффективно соединять широкий спектр металлов и сплавов, включая те, которые традиционно считаются сложными или разнородными. Эта возможность распространяется на высокопрочные стали, алюминиевые сплавы, титан и даже некоторые экзотические материалы. Гибкость процесса в сочетании с возможностью высокоскоростной автоматизации делает его все более ценным в современных производственных условиях, где эффективность и качество имеют первостепенное значение.

Технология лазерной сварки произвела революцию в процессах соединения в различных отраслях промышленности благодаря достижениям в области исследований и разработок мощных лазеров. Ее отличительные характеристики включают:

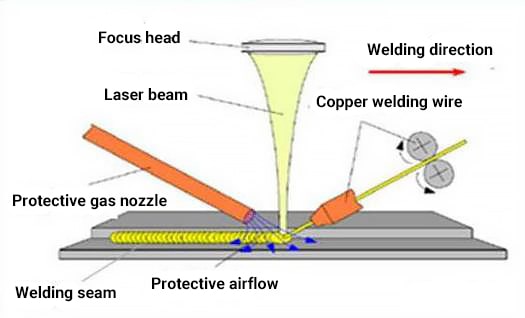

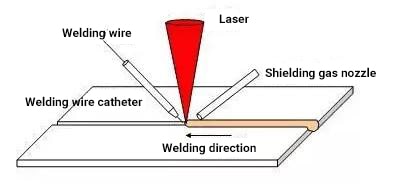

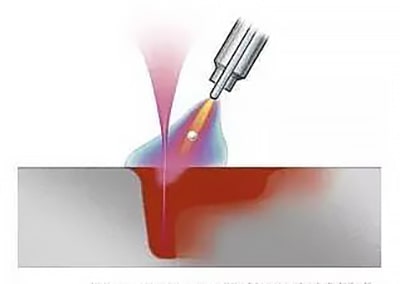

Принцип лазерная пайка Сварка осуществляется следующим образом:

Лазерный луч используется в качестве источника тепла, и сфокусированный луч направляется на поверхность присадочной проволоки. Проволока непрерывно нагревается под действием энергии луча, в результате чего она плавится и образует высокотемпературный жидкий металл.

Этот жидкий металл проникает в стык свариваемых деталей, и при соответствующих внешних условиях между заготовкой и присадочной проволокой образуется хорошая металлургическая связь.

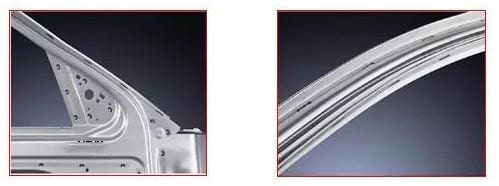

Применение лазера пайка сварка не только улучшает внешний вид изделия и повышает герметичность, но и значительно повышает прочность сварной зоны и общую безопасность автомобиля.

Важно отметить, что сцепление между заготовками достигается за счет пайка расплавленный металл, а материал основы не должен подвергаться сильному лазерному плавлению.

К преимуществам лазерной пайки относятся:

К недостаткам относятся:

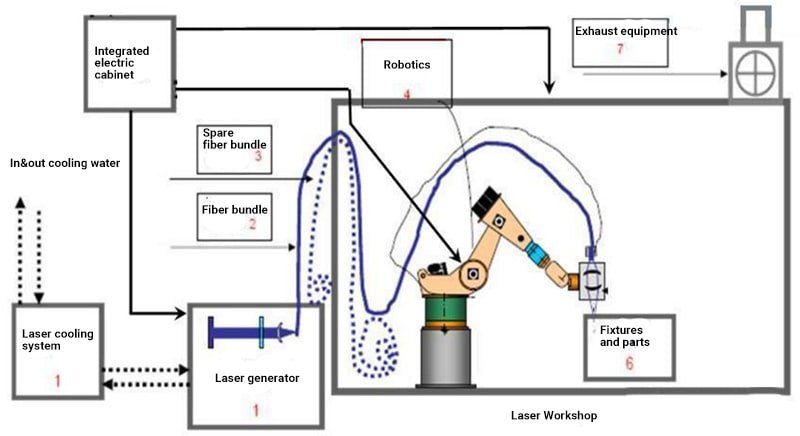

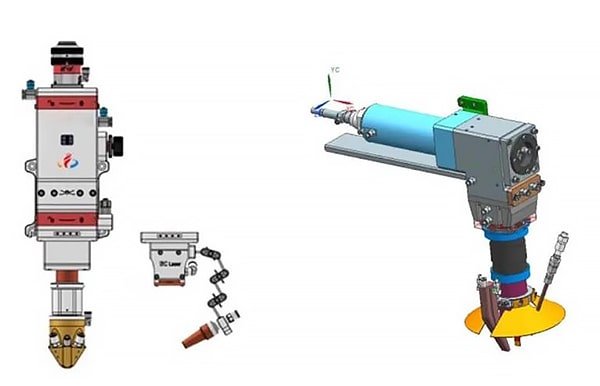

Система лазерной пайки состоит из таких компонентов, как лазерный генератор и система охлаждения, лазерная паяльная головка, механизм подачи проволоки, робот, приспособление, система удаления пыли, система управления и т.д.

Лазерный генератор и система охлаждения

Лазерный генератор - это устройство, генерирующее лазерное излучение и являющееся основным источником энергии в системе лазерной пайки.

Насадка для лазерной пайки

В основном он состоит из нескольких компонентов, включая коллимационный модуль, модуль управления, модуль фокусировки, модуль отслеживания сварного шва, модуль воздушной завесы и другие.

Система подачи проволоки

Система подачи проволоки отвечает за поддержание стабильной подачи проволоки во время сварки.

Для обеспечения правильного выравнивания проволоки и постоянной скорости ее подачи используется механизм толкания проволоки. При необходимости предварительного нагрева добавляется источник питания для горячей проволоки.

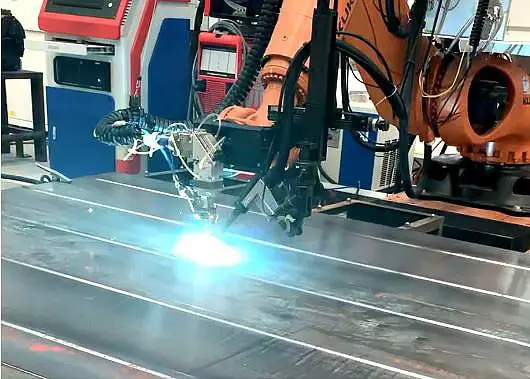

Робототехника

Система перемещения, облегчающая движение по траектории сварки, также удерживает лазерную паяльную головку и сопутствующие устройства, а также водяной и газовый контуры.

Робот отвечает за выполнение процесса сварки и взаимодействие с системой автоматизации для доступа к параметрам процесса сварки, хранящимся в системе.

Система управления

Автономный технологический шкаф управляет роботом, лазером, паяльной головкой, устройством подачи проволоки и системой предварительного нагрева через промышленную шину, чтобы завершить процесс сварки. ПЛК главной производственной линии обменивается сигналами с роботом через промышленную шину.

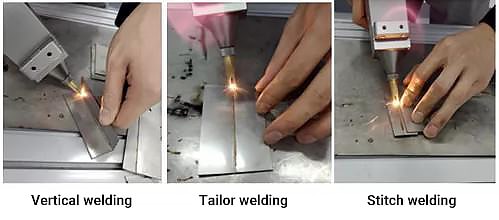

Лазерная сварка плавлением - это метод сварки, при котором лазерный луч используется в качестве источника тепла для расплавления основного материала на углу двух пластинчатых деталей, а сварочная проволока расплавляется для заполнения угла, в результате чего образуется жидкий металл. После охлаждения образуется прочное соединение. Процесс изображен на рисунке 2.

Лазерная сварка плавлением может быть разделена на несколько типов, включая лазерную сварка проплавлением, лазерная сварка плавлением без заполнения проволокой и лазерная сварка плавлением с заполнением проволокой. Эти методы широко используются для сварки автомобильных крыш и полов.

Лазер дистанционная сварка Предполагает использование сканирующей головки с качающимся зеркалом на шестой оси робота для достижения движения лазерного луча за счет отражения от линзы, без необходимости следования за рукой робота.

Это делает систему очень гибкой и эффективной, способной заменить от 6 до 9 комплектов обычных роботизированных машин точечной сварки.

Одним из ключевых преимуществ лазерной дистанционной сварки является повышение производительности. Быстрое перемещение линзы сканирующей головки приводит к резкому сокращению времени позиционирования робота, что значительно сокращает время производства.

По сравнению со средней скоростью 0,5 сустава в секунду для сопротивления точечная сваркаСкорость дистанционной лазерной сварки составляет от 3 до 4 соединений в секунду, что позволяет полностью использовать лазерный луч.

В ходе испытаний массового производства было установлено, что лазерная дистанционная сварка позволяет сократить время на 80% по сравнению с традиционной. контактная сварка.

Еще один преимущество лазера дистанционной сварки является ее универсальность. Сканирующая линза обеспечивает высокую гибкость, позволяя выполнять сварку различных форм.

В частности, С-образный сварной шов имеет гораздо более высокую скорость сварки по сравнению с линейным сварным швом.

Лазерная дистанционная сварка в основном используется в автомобильной промышленности для сборки кузова в белом. На рисунке 3 показан пример реальной дистанционной лазерной сварки.

Расстояние между лазерная головка и заготовки более 500 мм, что продлевает срок службы защитного стекла объектива.

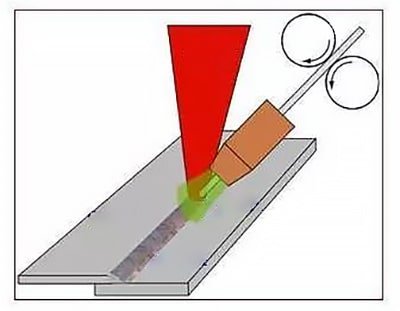

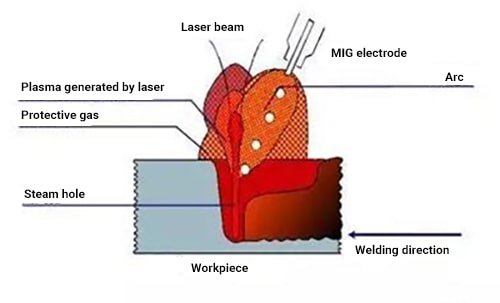

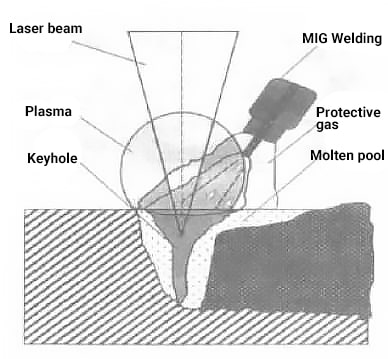

Лазерная композитная сварка в основном относится к комбинации лазера и MIG дуговая сварка. Лазер и дуга работают вместе в этом процессе, как показано на рисунке 4.

Лазерная композитная сварка, которая относится к комбинации лазерной и MIG дуговой сварки, является более экономичной по сравнению с лазерной сваркой в одиночку.

Использование лазерного луча и электрической дуги в тандеме обеспечивает высокую скорость сварки, стабильный процесс сварки и высокую тепловую эффективность, а также позволяет увеличить сварочный зазор.

Меньшая ванна расплава при лазерной сварке композитов методом МИГ приводит к меньшему расходу тепла, небольшой зоне термического влияния и уменьшению деформации заготовки, в результате чего после сварки требуется меньше корректировочных работ. Эффект склеивания при лазерной сварке композитов показан на рисунке ниже.

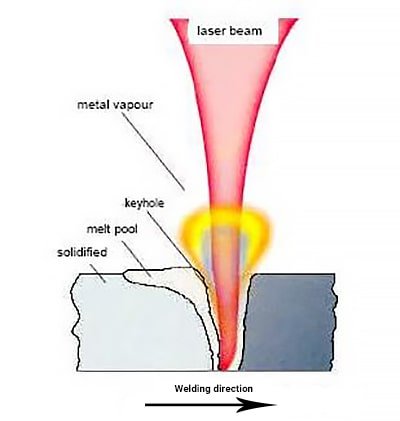

Лазерная сварка может быть достигнута с помощью непрерывного или импульсного лазерного луча, а принцип лазерной сварки можно разделить на сварку теплопроводностью и лазерную сварку глубокий синтез сварка.

При теплопроводной сварке плотность мощности не превышает 104-105 Вт/см2что приводит к малой глубине проплавления и низкой скорости сварки.

Для лазерной сварки глубокого проплавления плотность мощности составляет более 105-107 Вт/см2В результате на поверхности металла образуется "дыра", что приводит к глубокой сварке плавлением. Этот метод характеризуется высокой скоростью сварки и большим отношением глубины к ширине.

Принцип теплопроводности типа лазерной сварки включает в себя лазерное излучение нагревает обрабатываемую поверхность, и тепло поверхности распространяется внутрь за счет теплопроводности.

Параметры лазера, такие как ширина, энергия, пиковая мощность и частота повторения лазерного импульса, регулируются для формирования определенного бассейна расплава и расплавления заготовки.

Лазерная сварка глубокого проплавления в основном используется в лазерные сварочные аппараты для сварки зубчатых колес и металлургических листов. Ниже будут рассмотрены принципы лазерной сварки глубоким проплавлением.

В технологии Laser Deep Fusion Welding используется мощный непрерывный лазерный луч для соединения материалов в процессе, аналогичном электронно-лучевой сварке. Суть этой технологии заключается в формировании и поддержании структуры "замочной скважины", которая способствует эффективной передаче энергии и сплавлению материалов.

Когда высокоинтенсивный лазерный луч падает на заготовку, он быстро нагревает материал выше точки испарения, создавая узкую, заполненную паром полость, называемую замочной скважиной. Эта замочная скважина ведет себя как почти идеальный поглотитель черного тела, улавливая примерно 95% падающей лазерной энергии. Температура внутри замочной скважины может превышать 25 000°C, что значительно выше температуры плавления большинства металлов.

Отвод тепла от стенок замочной скважины вызывает плавление в окружающем металле, образуя бассейн расплава. Шпоночное отверстие поддерживается тонким балансом между давлением пара, поверхностным натяжением и гидростатическими силами. Непрерывное испарение материала на фронте замочной скважины в сочетании с потоком расплавленного металла вокруг нее создает динамическое равновесие.

В отличие от традиционных методов сварки или лазерной кондуктивной сварки, где теплопередача происходит в основном за счет поверхностного поглощения и кондукции, механизм "замочной скважины" позволяет напрямую осаждать энергию вглубь материала. В результате образуется характерный узкий и глубокий профиль сварного шва с соотношением сторон (глубина к ширине), часто превышающим 10:1.

Когда лазерный луч проходит через заготовку, замочная скважина и окружающий ее бассейн расплава движутся синхронно. Расплавленный материал течет вокруг шпоночного отверстия, заполняя пустоту, оставшуюся после него. Быстрое застывание этой ванны расплава формирует сварной шов. Высокая плотность энергии и эффективное соединение обеспечивают скорость сварки в несколько метров в минуту, а некоторые современные системы достигают скорости до 10 м/мин для тонких материалов.

Динамика ключевого отверстия существенно влияет на качество сварки и образование дефектов. Правильный контроль параметров лазера (мощность, фокусировка и скорость перемещения) и потока защитного газа имеет решающее значение для поддержания стабильности ключевого отверстия и предотвращения таких проблем, как пористость, разбрызгивание или неполное проплавление.

Последние достижения в области лазерных технологий, включая разработку волоконных и дисковых лазеров высокой яркости, еще больше расширили возможности лазерной сварки глубокого проплавления, обеспечив более глубокое проникновение, более высокую скорость и улучшенное качество сварки в широком диапазоне материалов и толщин.

(1) Мощность лазера

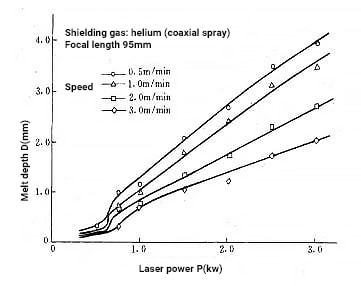

При лазерной сварке существует пороговая плотность энергии, ниже которой глубина расплава мала, а выше - резко возрастает.

Для получения стабильного сварного шва глубокого проплавления необходимо образование плазмы, а это происходит только тогда, когда плотность мощности лазера на заготовке превышает пороговое значение, которое зависит от материала.

Если мощность лазера ниже этого порога, происходит только поверхностное плавление заготовки, а процесс сварки имеет стабильный тип теплопередачи.

Однако если плотность мощности лазера близка к порогу образования мелких отверстий, то и сварка глубоким проплавлением, и сварка кондуктом становятся нестабильными, чередуясь и вызывая большие колебания глубины проплавления.

При лазерной сварке глубокого проплавления мощность лазера определяет как глубину проплавления, так и скорость сварки.

Глубина расплава прямо пропорциональна плотности мощности луча и зависит от мощности падающего луча и фокусного пятна луча.

При фиксированном диаметре лазерного луча глубина проплавления увеличивается с ростом мощности луча.

(2) Фокусное пятно луча

Размер пятна луча является критическим фактором при лазерной сварке, поскольку он влияет на плотность мощности. Измерение размера пятна луча является сложной задачей в мощных лазерных установках, хотя существует множество косвенных методов измерения.

Дифракционный предел размера фокусного пятна луча может быть рассчитан с помощью теории дифракции света, но реальные пятна больше расчетных значений из-за аберраций в фокусирующей линзе.

Самый простой метод измерения - метод изотермического профиля, который заключается в измерении фокусного пятна и диаметра перфорации после прожигания и пробивания полипропиленовой пластины с толстым листом бумаги.

Этот метод требует освоения величины мощности лазера и продолжительности действия луча путем практики.

(3) Величина поглощения материала

Поглощение лазерного излучения материалом зависит от различных важных факторов свойства материалатакие как коэффициент поглощения, отражательная способность, теплопроводность, температура плавления и температура испарения.

Из этих свойств наиболее значимым является показатель поглощения. Факторы, влияющие на скорость поглощения материала лазерным лучом, можно разделить на два аспекта.

Прежде всего, удельное сопротивление материала имеет пропорциональную зависимость от квадратного корня из коэффициента удельного сопротивления, который, в свою очередь, изменяется с температурой. Эта зависимость была обнаружена путем измерения поглощения полированной поверхности материала.

Во-вторых, состояние поверхности (или отделка) материала оказывает более значительное влияние на поглощение луча и, следовательно, существенно влияет на результат процесса сварки.

Выходная длина волны CO2-лазера обычно составляет 10,6 мкм. Неметаллические материалы Такие материалы, как керамика, стекло, резина и пластик, имеют высокое поглощение при комнатной температуре, в то время как металлические материалы имеют слабое поглощение, пока оно резко не увеличивается, когда материал плавится или испаряется.

Использование метода нанесения поверхностного покрытия или создания на поверхности оксидной пленки эффективно для улучшения поглощения материалами луча.

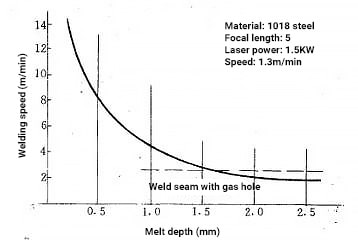

(4) Скорость сварки

Скорость сварки сильно влияет на глубину проплавления. Увеличение скорости приведет к меньшей глубине проплавления, но если скорость слишком низкая, это может привести к чрезмерному расплавлению материала, и деталь будет проварена насквозь.

Для определенной мощности лазера и толщины материала существует подходящий диапазон скоростей сварки, в котором максимальная глубина проплавления достигается при соответствующем значении скорости.

На рисунке ниже показана зависимость между скоростью сварки и глубиной проплавления для стали 1018.

(5) Защитный газ

В процессах лазерной сварки часто используются инертные газы для защиты ванны расплава в процессе сварки.

Как правило, для предотвращения окисления заготовки используются гелий, аргон и азот.

Гелий, обладающий высокой энергией ионизации, является наиболее эффективным защитным газом для лазерной сварки, но стоит дороже.

Аргон менее дорогой и более плотный, что обеспечивает лучшую защиту, но он подвержен ионизации высокотемпературной металлической плазмой, что может ухудшить скорость сварки, глубину проплавления и снизить эффективную мощность лазера.

Сварные швы, защищенные аргоном, имеют более гладкую поверхность по сравнению с теми, которые защищены гелием.

Азот - самый недорогой защитный газ, но он не подходит для сварки некоторых видов нержавеющей стали из-за абсорбции и пористости в зоне нахлеста.

Помимо защиты бассейна расплава, защитные газы также защищают фокусирующую линзу от загрязнения и напыления, вызванного парами металла и расплавленными каплями, особенно при мощной лазерной сварке.

Еще одна функция защитного газа - рассеивать плазму, образующуюся при мощной лазерной сварке. Когда пары металла поглощают лазерный луч и ионизируются в плазменное облако, защитный газ, окружающий пары металла, также ионизируется под действием тепла.

Если плазмы слишком много, лазерный луч будет частично поглощен, что сделает глубину расплава меньше, а поверхность сварочной ванны шире.

Скорость соединения при комплексообразовании электронов можно уменьшить, увеличив число столкновений трех тел между электронами и ионами и нейтральными атомами. Более легкие нейтральные атомы имеют более высокую частоту столкновений и скорость комплексообразования.

Защитные газы с высокой энергией ионизации не увеличивают электронную плотность, поскольку сами не ионизируются.

Таблица Атомный (молекулярный) вес и энергия ионизации распространенных газов и металлов

| Материалы | Он | Ar | N | Эл | Mg | Fe |

| Атомные (молекулярные) Qty. | 4 | 40 | 28 | 27 | 24 | 56 |

| Энергия ионизации (эВ) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Как видно из таблицы, размер плазменного облака меняется в зависимости от используемого защитного газа: наименьший размер имеет гелий, затем следует азот, а наибольший - аргон.

Чем больше плазменное облако, тем меньше глубина проплавления. Это объясняется разной степенью ионизации молекул газа и разной диффузией паров металла, обусловленной разной плотностью защитных газов.

Гелий наименее ионизирован и обладает наименьшей плотностью, поэтому он быстро рассеивает поднимающиеся пары металла из бассейна расплавленного металла.

Таким образом, использование гелия в качестве защитного газа приводит к максимальному подавлению плазмы, увеличению глубины проплавления и повышению скорости сварки. Благодаря своей легкой массе он менее склонен к образованию пористости.

Влияние плазменного облака на глубину проплавления наиболее выражено в зонах с низкой скоростью сварки, а с ростом скорости влияние уменьшается.

Защитный газ подается на поверхность заготовки через сопло под определенным давлением.

Форма сопла и размер выходного диаметра важны для эффективной защиты. Насадка должна быть достаточно большой, чтобы покрыть поверхность сваркино и ограничены в размерах, чтобы предотвратить загрязнение парами металла или повреждение объектива.

Скорость потока защитного газа также должна контролироваться, так как неконтролируемый поток может привести к турбулентности, что вызовет смешивание атмосферы с расплавом и приведет к образованию пористости.

Для улучшения защитного эффекта можно также использовать боковой обдув через сопло меньшего диаметра, направляя газ под углом непосредственно в небольшие отверстия при сварке глубоким плавлением.

Защитный газ не только подавляет плазменное облако на поверхности заготовки, но и влияет на плазму в отверстии и образование небольших отверстий, в результате чего сварные швы получаются более глубокими и широкими.

Однако необходим точный контроль величины и направления потока газа, так как турбулентность может повредить расплавную ванну и нарушить стабильность процесса сварки.

(6) Фокусное расстояние объектива

Сварка обычно требует фокусировки лазера, и обычно используемая линза имеет фокусное расстояние 63-254 мм (2,5-10″). Размер пятна пропорционален фокусному расстоянию - чем короче фокусное расстояние, тем меньше пятно.

Однако фокусное расстояние также влияет на фокусную глубину, то есть фокусная глубина увеличивается вместе с фокусным расстоянием.

Более короткое фокусное расстояние позволяет повысить плотность мощности, но из-за малой глубины фокуса необходимо точно выдерживать расстояние между линзой и заготовкой, что приводит к ограниченной глубине проплавления.

При реальной сварке наименьшая глубина фокуса чаще всего составляет 126 мм (5″) из-за влияния брызг, образующихся в процессе сварки, и режима работы лазера.

При сварке больших швов или увеличении размера пятна можно выбрать линзу с фокусным расстоянием 254 мм (10″), но это потребует более высокой выходной мощности лазера (плотности мощности) для достижения эффекта глубокого проплавления небольшого отверстия.

При мощности лазера более 2 кВт, особенно для 10,6 мкм CO2 Лазерный луч, чтобы избежать риска оптического повреждения фокусирующей линзы, часто используется метод фокусировки на отражение, в котором в качестве отражателя используется полированное медное зеркало.

Это часто рекомендуется для мощных фокусировка лазерного луча благодаря эффективному охлаждению.

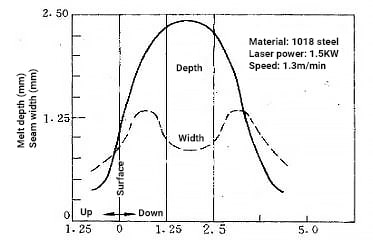

(7) Положение фокуса

При сварке положение фокусной точки имеет решающее значение для поддержания достаточной плотности мощности. Изменение положения фокусной точки относительно поверхности заготовки напрямую влияет на ширину и глубину сварного шва.

На рисунке ниже показано влияние положения точки фокусировки на глубину проплавления и ширину шва в стали 1018.

В большинстве Применение лазерной сваркиФокусная точка обычно располагается под поверхностью заготовки примерно на четверть от предполагаемой глубины плавления.

(8) Положение лазерного луча

Положение лазерного луча играет решающую роль в определении качества сварного шва, особенно в случае стыковых соединений, которые более чувствительны к нему, чем соединения внахлестку.

Например, при сварке шестерен из закаленной стали с барабанами из низкоуглеродистой стали правильное управление положением лазерного луча приведет к получению сварного шва с более низким содержание углерода и улучшенной трещиностойкостью.

В некоторых случаях форма свариваемой детали требует отклонения лазерного луча под углом.

Поглощение лазерной энергии заготовкой остается неизменным до тех пор, пока угол отклонения между осью луча и плоскостью соединения находится в пределах 100 градусов.

(9) Постепенное увеличение и уменьшение мощности лазера в начале и конце сварки

При лазерной сварке глубоким проплавлением небольшие отверстия присутствуют всегда, независимо от глубины шва. По окончании процесса сварки и выключении выключателя питания на конце шва образуется кратер.

Кроме того, если новый слой лазерной сварки перекрывает предыдущий, происходит чрезмерное поглощение лазерного луча, что приводит к перегреву или пористости сварного шва.

Чтобы избежать этих проблем, точки запуска и остановки питания можно запрограммировать, сделав время запуска и остановки питания регулируемым.

Это означает, что начальная мощность может быть электронно увеличена от нуля до заданного значения мощности за короткий период времени, время сварки может быть отрегулировано, и, наконец, мощность может быть постепенно уменьшена от заданного значения до нуля, когда процесс сварки завершен.

(1) Характеристики лазера Глубокая сварка плавлением

(2) Преимущества лазерной сварки глубоким плавлением

(3) Недостатки лазерной сварки глубоким плавлением

Лазерная сварка глубокого проплавления обычно использует непрерывную волну CO2 Лазеры, которые способны поддерживать достаточную выходную мощность для создания эффекта "маленького отверстия".

Это позволяет лазеру проплавлять все сечение заготовки и получать прочное сварное соединение.

Что касается лазера, то это простое устройство, которое генерирует параллельный луч с отличной направленностью и работает как источник тепла.

Лазерная сварка обеспечивает высокую прочность соединения и большое соотношение глубины и ширины, а также относительно высокую скорость сварки.

Он также позволяет осуществлять дистанционный контроль и автоматизацию производства за счет использования линз и оптических волокон, поскольку не требует вакуумной среды.

Лазер обладает высокой плотностью мощности, что позволяет использовать его для сварки таких сложных материалов, как титан и кварц, а также материалов с различными свойствами.

Микросварка также может быть выполнена с помощью лазерной сварки. Лазерный луч фокусируется для получения крошечного пятна и может быть точно позиционирован, что делает его идеальным для крупносерийного автоматизированного производства при сварке микро- и мелких деталей.

Лазер и принадлежности для сварочной системы стоят дороже, что приводит к более высоким первоначальным инвестициям и затратам на обслуживание по сравнению с традиционными сварочными процессами, что приводит к низкой экономической эффективности.

Кроме того, эффективность преобразования при лазерной сварке обычно низкая, от 5% до 30%, из-за низкого поглощение лазера света твердыми материалами, особенно в присутствии плазмы, которая оказывает поглощающее действие на лазерное излучение.

Маленькое сфокусированное пятно при лазерной сварке требует высокой точности оборудования для соединения заготовок, поскольку даже небольшие отклонения в оборудовании могут привести к значительным ошибкам при обработке.

Кроме того, лазерная сварка требует высокой точности сборки заготовок из-за небольшого размера пятна лазерной фокусировки и узкого сварного шва.

Положение свариваемого компонента должно быть очень точным, поэтому положение луча на заготовке должно находиться в пределах диапазона фокусировки лазерного луча и не должно сильно отклоняться.

Недостаточная точность сборки заготовки или позиционирования луча может привести к дефекты сварки.

Требования к форме сварного шва при лазерной сварке показаны на рисунке ниже.

Лазер филейная сварка является сложным процессом для управления. Это процесс сварки плавлением, при котором сфокусированное пятно направляется на заготовку и проволоку соответственно.

Бассейн расплава невелик, поэтому точный контроль взаимного расположения нитей имеет решающее значение для достижения равномерного плавления непрерывно подаваемой проволоки.

Сварной канал застывает относительно быстро, что может привести к образованию пористости и дефектов хрупкости.

По сравнению с пайкой, сварной шов при сварке проплавлением имеет более грубый вид из-за большого количества брызг, но он гораздо прочнее, чем при обычной точечной сварке.

По сравнению с другими методы сваркиСтоимость лазера и сопутствующих систем выше и требует больших первоначальных инвестиций.

Главный типы лазеров используемые для сварки, - это CO2 лазеры, Nd:YAG лазеры, волоконные лазеры и полупроводниковые лазеры.

CO2 Лазер

СО2 лазер - это газовый лазер с лучом дальнего инфракрасного диапазона и длиной волны 10,6 мкм. Обычно он работает в непрерывном режиме и имеет высокую выходную мощность, благодаря чему широко используется в мощной лазерной сварке.

При сварке на высоких уровнях мощности (10 кВт и более) использование защитного газа аргона может привести к образованию сильной плазмы, что приведет к малой глубине проплавления.

Чтобы решить эту проблему, гелий, не образующий плазмы, часто используется в качестве защитного газа для высокомощных CO2 лазерная сварка.

Волоконный лазер

Волоконные лазеры в основном используются для сварки внахлест тонких материалов с высокими требованиями к стабильности сварного соединения.

Сварка внахлест может достигать глубины проплавления 0,01 дюйма или выше на более высоких скоростях. Например, одномодовый волоконный лазер мощностью 200 Вт может обеспечить глубину проплавления 0,004 дюйма при скорости до 50 дюймов в секунду.

Nd:YAG лазер

Nd:YAG-лазер - это полупроводниковый лазер который испускает пучок преимущественно ближнего инфракрасного света с длиной волны 1,06 мкм.

Теплопроводность материала обеспечивает высокую скорость поглощения света на этой длине волны, и лазер может работать как в непрерывном, так и в импульсном режимах, что делает его конкурентоспособным при сварке критически важных компонентов.

Полупроводниковый лазер

Полупроводниковые лазеры характеризуются малыми размерами, высокой эффективностью преобразования, низкой стоимостью эксплуатации и длительным сроком службы, что делает их важным направлением для будущего развития лазеров.

Отечественные и зарубежные ученые начали исследовать применение мощных полупроводниковых лазеров для сварки алюминиевых сплавов.

Короткая длина волны полупроводникового лазера приводит к гораздо более высокой скорости поглощения металла по сравнению с CO2-лазером и Nd:YAG-лазером, что делает его перспективным вариантом для сварочных работ.

Однако низкая плотность мощности полупроводникового лазера при воздействии на поверхность материала делает его более подходящим для тонких сварка пластин и сварка электронных компонентов при использовании лазерной сварки.

Сайт характеристики лазера и комбинированной сварки TIG.

Например, когда CO2 Лазер мощностью 0,8 кВт используется в сочетании с током дуги TIG 90 А и скоростью сварки 2 м/мин, что эквивалентно сварочной мощности CO 5 кВт.2 лазерный сварочный аппарат.

При сварке на скоростях от 0,5 до 5 м/мин с использованием 5 кВт CO2 лазер, глубина расплава в 1,3-1,6 раза больше, чем при использовании 5 кВт CO2 только лазер.

Похожие статьи: Сварка MIG и TIG

Лазерно-плазменная сварка композитов выполняется коаксиально, как показано на рисунке 3. Сайт плазменная дуга генерируется кольцевым электродом, а лазерный луч проходит через центр плазменной дуги.

Плазменная дуга выполняет две основные функции.

Во-первых, он обеспечивает дополнительную энергию для процесс лазерной сваркичто повышает скорость и эффективность сварки.

Во-вторых, плазменная дуга окружает лазер, что приводит к эффекту термообработки, который увеличивает время охлаждения и снижает риск закалки и остаточных напряжений, что приводит к улучшению микроструктурных свойств сварного шва.

Основной принцип лазерно-МИГ сварки композитов показан на рисунке 4.

В дополнение к затратам энергии на зона сварки Лазер также обеспечивает нагрев металла шва за счет дуги. Технология лазерной и дуговой композитной сварки работает одновременно, при этом оба метода воздействуют на зону сварки.

Лазер и дуга в разной степени и в разной форме вносят свой вклад в качество композитного сварного шва.

При лазерно-МИГ-сварке композитов испарение происходит не только на поверхности детали, но и на присадочной проволоке, что приводит к большему улетучиванию металла и облегчает передачу энергии от лазера.

Преимуществами MIG-сварки являются низкая стоимость источника питания, хорошее перекрытие шва, стабильная дуга и возможность улучшения структуры шва с помощью присадочного металла.

С другой стороны, сварка лазерным лучом характеризуется большой глубиной проплавления, высокой скоростью сварки, низким тепловыделением и узким сварным швом.

Однако для сварки более толстых материалов требуется более мощный лазер.

Область расплава при лазерной сварке композитов меньше, чем при сварке MIG, что приводит к меньшей деформации заготовки и значительно снижает необходимость в послесварочной коррекции.

При лазерно-МИГ-сварке композитных материалов образуются две отдельные ванны, а тепло от дуги служит одновременной послесварочной закалкой, снижающей твердость сварного шва, особенно в стали.

Благодаря очень высокой скорости лазерной сварки композитов можно сократить время и затраты на производство.

В процессе лазерной сварки высокая плотность мощности лазера приводит к быстрому нагреву, расплавлению и испарению основного материала, в результате чего образуется высокотемпературный металлический пар.

Однако постоянная высокая плотность мощности может привести к образованию плазменного облака, которое снижает поглощение лазера заготовкой и делает процесс сварки нестабильным.

Для решения этой проблемы можно использовать импульсный лазер с высокой пиковой мощностью или комбинацию двух импульсных лазеров с разной длительностью импульсов, частотой повторения и пиковой мощностью для соединения заготовок под сварку.

Два лазерных луча работают вместе, периодически создавая большое и глубокое отверстие расплава, а прекращение облучения одним лазерным лучом в нужное время позволяет уменьшить или устранить плазменное облако, что улучшает поглощение и использование энергии лазера и увеличивает глубину и мощность сварки.

Снижение плотности мощности лазерного излучения после образования большой и глубокой дыры в расплаве и продолжение облучения также может помочь уменьшить плазменное облако.

По мере уменьшения энергии лазера, воздействующего на пары металла, плазменное облако может уменьшаться, что приводит к более стабильному процессу сварки.

Под этим понимается ряд оптических операций по обработке лазерного излучения для получения луча с нужными характеристиками для лазерных приложений.

Для сварочных работ предлагаются три типа головок: для сварки плавлением, пайки и лазерная сварочная головка.

Роботы, обладающие достаточной точностью и весом, встречаются все чаще.

В настоящее время в мире ABB, FANUC, MOTOMAN, KUKA и др. имеют лазерные приложения.

Плотность мощности

Плотность мощности является критическим фактором в лазерная обработка. При высокой плотности мощности поверхностный слой материала может быть нагрет до кипения за считанные микросекунды, что приводит к большому количеству испарений.

Благодаря этому высокая плотность мощности идеально подходит для процессов удаления материала, таких как резка, штамповка и гравировка.

С другой стороны, при более низкой плотности мощности для достижения точки кипения требуется несколько миллисекунд, в результате чего нижний слой плавится раньше, чем испаряется поверхностный слой, что облегчает формирование качественного сварного шва.

Форма волны лазерного импульса

Когда высокоинтенсивный лазерный луч направлен на поверхность материала, 60-98% лазерной энергии отражается и теряется, особенно для материалов, которые сильно отражают, таких как золото, серебро, медь, алюминий, титан и т. д. Отражательная способность металла меняется со временем в течение сигнала лазерного импульса.

Когда температура поверхности материала повышается до температуры плавления, отражательная способность быстро уменьшается. Как только поверхность расплавляется, отражательная способность стабилизируется на определенном значении.

Ширина лазерного импульса

Ширина импульса является важнейшим параметром в импульсная лазерная сварка. Ширина импульса определяет размер зоны теплового воздействия и глубину расплава. Чем длиннее ширина импульса, тем больше зона теплового воздействия и глубина расплава, которая увеличивается с увеличением 1/2 мощности ширины импульса.

Однако увеличение ширины импульса снижает пиковую мощность, поэтому обычно используется в теплопроводности. методы сварки для формирования широкого и неглубокого сварного шва. Однако более низкая пиковая мощность приводит к избыточному тепловыделению, и для каждого материала существует оптимальная ширина импульса, обеспечивающая максимальную глубину проплавления.

Громкость расфокусировки

Лазерная сварка обычно требует определенной степени расфокусировкапоскольку плотность мощности в центре пятна в фокусе лазера слишком высока и стремится испариться в отверстие.

С другой стороны, плотность мощности относительно равномерно распределена во всех плоскостях, удаленных от лазерная фокусировка.

Существует два типа расфокусировки: положительная и отрицательная. При положительной дефокусировке фокальная плоскость находится над заготовкой, а при отрицательной - наоборот.

Теоретически, когда положительная и отрицательная плоскости дефокусировки и плоскость сварки равны, соответствующие плоскости плотности мощности примерно одинаковы.

Однако на практике форма получаемого бассейна расплава может отличаться. Отрицательная расфокусировка приводит к более глубокому расплаву, что связано с процессом формирования бассейна расплава.

Скорость сварки

Скорость сварки сильно влияет на глубину проплавления. Увеличение скорости приводит к меньшей глубине проплавления, но слишком низкая скорость вызывает чрезмерное расплавление материала и проваривание заготовки насквозь.

Таким образом, существует подходящий диапазон скоростей для определенной мощности лазера и толщины конкретного материала, и максимальная глубина расплава может быть получена при соответствующем значении скорости в этом диапазоне.

Защитный газ

В процессе лазерной сварки часто используются инертные газы, такие как гелий, аргон и азот, для защиты зоны расплава.

Защитный газ также защищает фокусирующую линзу от загрязнения парами металла и распыления капель жидкости. При мощной лазерной сварке выбрасываемый материал очень мощный, что делает защиту линзы еще более важной.

Третья роль защитного газа заключается в эффективном рассеивании плазменной защиты, образующейся при мощной лазерной сварке.

Пары металла поглощают лазерный луч и ионизируются в плазму, и если плазмы слишком много, лазерный луч будет частично поглощен плазмой.

1. Сварка между листами

Он включает в себя 4 типа технологических методов:

2. Провод–на–сварка проволокой

Он включает в себя 4 типа технологических методов:

3. Сварка металлической проволокой и блочных деталей

Соединение проволоки с кусковыми элементами может быть успешно выполнено с помощью лазерной сварки, при этом кусковые элементы могут быть любого размера.

Следует обратить внимание на геометрию проволочного элемента во время сварки.

4. Сварка различные металлы

Сварка различные виды металлов необходимо учитывать диапазон свариваемости и параметры свариваемости.

Лазерная сварка между различными типами металлов возможна только для определенных комбинаций материалов.

Хотя лазерная пайка может не подойти для соединения некоторых компонентов, она может использоваться в качестве источника тепла как для мягкой, так и для твердой пайки и имеет свои преимущества.

Лазерная мягкая пайка используется в основном для пайки печатных плат и особенно полезна в технологии сборки компонентов микросхем.

Существуют различные методы использования пайки, и лазерная мягкая пайка - лишь один из них.

Лазерная сварка - это процесс, при котором высокоэнергетический луч лазерного света направляется на заготовку, вызывая повышение температуры, что приводит к расплавлению и соединению заготовок с образованием неразъемного соединения.

Лазерная сварка известна своей высокой прочностью на сдвиг и разрыв.

На качество лазерной сварки могут влиять несколько факторов, некоторые из которых весьма нестабильны и изменчивы. Правильная настройка и контроль этих параметров имеют решающее значение для поддержания нужного диапазона при высокоскоростной непрерывной лазерной сварке для обеспечения качества сварного шва.

Стабильность и надежность формирования сварного шва является важным вопросом для практического применения и индустриализации технология лазерной сварки.

Факторы, влияющие на качество лазерной сварки, можно разделить на три аспекта: сварочное оборудование, состояние заготовки и параметры процесса.

Сварочное оборудование:

Наиболее важными требованиями к качеству лазеров являются стабильность диаграммы направленности луча и выходная мощность. Более низкий порядок диаграммы направленности луча предпочтительнее для лучшей фокусировки луча, меньшего размера пятна и более высокой плотности мощности при той же мощности лазера, что приводит к более глубоким и широким сварным швам. Как правило, для достижения высокой мощности необходимо использовать базовый режим (TEM00) или режим низкого порядка.качественный лазер сварка.

В настоящее время Китай сталкивается с трудностями в использовании лазеров для сварки из-за проблем с качеством луча и стабильностью выходной мощности. Однако в других странах качество лазерного луча и стабильность выходной мощности находятся на высоком уровне и не представляют проблемы для лазерной сварки.

Оптическая система и ее фокусирующее зеркало являются наиболее значимыми факторами, влияющими на качество сварки.

Фокусное расстояние обычно составляет от 127 мм (5 дюймов) до 200 мм (7,9 дюйма). Меньшее фокусное расстояние уменьшает диаметр пятна фокусировки луча, но более подвержено загрязнению и повреждению брызгами в процессе сварки.

Короткая длина волны приводит к большему поглощению.

Материалы с хорошей проводимостью обычно имеют высокую отражательную способность. Когда речь идет о YAG-лазере, коэффициент отражения составляет 96% для серебра, 92% для алюминия, 90% для меди и 60% для железа.

Температура имеет линейную зависимость от абсорбции; чем выше температура, тем выше абсорбция. Материалы покрытия поверхности, такие как фосфат, сажа, графит и т.д., могут улучшить скорость поглощения.

Состояние заготовки

Для успешной лазерной сварки заготовка должна иметь точные кромки, а лазерное пятно должно быть точно выровнено по сварному шву. Точность и выравнивание не должны меняться в процессе сварки из-за теплового искажения.

Это связано с тем, что лазерное пятно небольшое, сварной шов узкий, а присадочный металл обычно не добавляется.

Если монтажный зазор слишком велик, лазерный луч может пройти через него, не позволяя расплавить основной материал, или вызвать видимые надрезы или впадины. Небольшое отклонение в выравнивании пятен может привести к образованию несплавленных или несваренных пятен.

Поэтому общий зазор при монтаже пластин встык и отклонение точечного шва не должны превышать 0,1 мм, а отклонение на неправильной стороне не должно быть больше 0,2 мм.

В некоторых случаях технология лазерной сварки не может быть использована из-за невозможности соблюдения этих требований.

Для достижения хороших результатов сварки допустимый стыковой и нахлесточный зазор должен контролироваться в пределах 10% от толщины тонкой пластины. Для успешной лазерной сварки свариваемые подложки должны иметь плотный контакт, что требует тщательного стягивания деталей.

Плотность мощности лазерного пятна является наиболее важным фактором, влияющим на режим лазерной сварки и стабильность формирования сварного шва. При увеличении плотности мощности от малой до большой режимы сварки меняются от стабильной теплопроводной сварки к сварке с нестабильностью режима и затем к стабильной сварке с глубоким проплавлением.

Плотность мощности лазерного пятна в основном определяется мощностью лазера и положением фокуса луча, при этом плотность мощности лазера пропорциональна мощности лазера. Для достижения наилучшего эффекта существует оптимальное положение фокуса луча.

Когда фокус луча находится в определенном положении под поверхностью заготовки (в пределах 1-2 мм, в зависимости от толщины листа и параметров), можно получить идеальный сварной шов.

Отклонение от этого оптимального положения увеличивает размер пятна на поверхности заготовки, снижая плотность мощности и потенциально вызывая изменения формы сварочного процесса.

Скорость сварки оказывает менее значительное влияние на форму и стабильность сварочного процесса по сравнению с мощностью лазера и положением фокуса.

Однако при слишком высокой скорости сварки подводимое тепло может стать слишком малым для поддержания стабильного процесса сварки глубоким плавлением.

На практике выбор способа сварки должен основываться на глубине проплавления, необходимой для свариваемых деталей, и исключать нестабильность режима сварки.

В диапазоне стабильной сварки глубоким проплавлением мощность лазера напрямую влияет на глубину проплавления, причем глубина увеличивается с ростом мощности (примерно в 0,7 раза). Чем выше скорость сварки, тем меньше глубина проплавления.

При соблюдении определенных условий мощности лазера и скорости сварки оптимальное положение фокуса приводит к максимальной глубине проплавления.

Отклонение от этого положения уменьшает глубину расплава и может привести к нестабильности режима или стабильной теплопроводной сварке.

Основная роль защитного газа заключается в защите заготовки от окисления во время сварки, защите фокусирующей линзы от загрязнения парами металла и распыления капель жидкого расплава,

Для двух вышеупомянутых случаев,

С одной стороны, использование высококачественных и высокостабильных оптических компонентов с частым обслуживанием имеет решающее значение для предотвращения загрязнения и поддержания их в чистоте.

С другой стороны, разработка методов мониторинга и управления процессом лазерной сварки в реальном времени необходима для оптимизации параметров, отслеживания изменений мощности лазера и положения фокуса по мере его попадания на изделие, а также для управления в замкнутом контуре с целью повышения надежности и стабильности качества лазерной сварки.

Лазер Сварка углеродистой стали и обычная легированная сталь

Лазерная сварка углеродистой стали обычно работает хорошо, а качество сварного шва зависит от уровня содержания примесей. Такие факторы, как сера и фосфор, могут влиять на риск растрескивания сварного шва.

Когда сварка углеродистой стали с содержанием более 0,25%, для достижения удовлетворительного качества сварки необходим предварительный подогрев.

При сварке сталей с разным содержанием углерода лучше немного отклонить горелку в сторону материала с меньшим содержанием углерода, чтобы обеспечить качественный шов.

Однако низкоуглеродистая кипящая сталь не подлежит лазерной сварке из-за высокого содержания серы и фосфора.

И наоборот, низкоуглеродистая закалочная сталь подходит для лазерной сварки из-за низкого содержания примесей. Средне- и высокоуглеродистые стали и обычные легированные стали можно сваривать лазером, но для снижения напряжения и предотвращения образования трещин требуется предварительный нагрев и послесварочная обработка.

Лазерная сварка нержавеющей стали

В целом, получение высококачественных швов с помощью лазера сварка нержавеющей стали легче, чем при использовании традиционных методов сварки. Высокая скорость сварки обеспечивает небольшую зону термического воздействия и исключает риск сенсибилизации.

Кроме того, благодаря низкой теплопроводности нержавеющей стали легче добиться глубокого проплавления и узких сварных швов.

Лазерная сварка различных металлов

Быстрая скорость охлаждения и уменьшенная зона термического влияния при лазерной сварке создают благоприятные условия для совместимости материалов с различной структурой после сварки и плавления различных металлов.

Было продемонстрировано, что следующие металлы успешно свариваются с помощью лазерных методов глубокого проплавления:

Применение в производстве

Технология лазерной сварки встык широко используется в автомобилестроении. В Японии она заменила стыковую сварку в сталелитейной промышленности для соединения стальной прокат катушки.

Исследование сварки ультратонких пластин, таких как пластины толщиной менее 100 микрон, невозможно с помощью сварки плавлением, но сварка YAG-лазером со специальной формой выходной мощности была успешной, что свидетельствует о широких перспективах лазерной сварки.

В Японии впервые в мире была разработана технология лазерной сварки YAG для ремонта тонких труб в парогенераторах ядерных реакторов, а некоторые компании также используют технологию лазерной сварки для зубчатых колес.

Область порошковой металлургии

С постоянным развитием науки и техники традиционная плавка и методы литья производственных материалов больше не может соответствовать особым требованиям, предъявляемым к промышленным материалам.

Благодаря уникальным свойствам и производственным преимуществам порошковых металлургических материалов, они заменяют традиционные материалы в таких отраслях, как автомобилестроение, самолетостроение и производство инструментов.

По мере развития порошковых металлургических материалов соединение деталей становится все более сложным, что ограничивает применение порошковых металлургических материалов.

В начале 1980-х годов лазерная сварка, обладающая неоспоримыми преимуществами, вошла в область обработки материалов порошковой металлургии и открыла новые перспективы применения порошковых металлургических материалов.

Например, пайка методы сварки Алмазы, обычно используемые в порошковой металлургии, имеют низкую прочность соединения, широкую зону термического влияния, не выдерживают высоких температур и требований к прочности. Однако использование лазерной сварки позволяет повысить прочность сварки и устойчивость к высоким температурам.

Автомобильная промышленность

В конце 1980-х годов лазеры киловаттного класса стали применяться в промышленном производстве, а сегодня лазеры сварочные линии получили широкое распространение в автомобилестроении.

Европейские производители автомобилей, такие как Audi, Mercedes-Benz, Volkswagen и Volvo в Швеции, одними из первых стали использовать лазерную сварку для крыши, кузова, боковых рам и других элементов. листовой металл сварка в 1980-х годах.

В 1990-х годах компании General Motors, Ford и Chrysler в США внедрили лазерную сварку в автомобильное производство, хотя она и началась поздно, но быстро развивалась.

В Италии Fiat использовал лазерную сварку для сварной сборки большинства деталей из стальных листов.

В Японии компании Nissan, Honda и Toyota используют процессы лазерной сварки и резки при производстве кузовных покрытий.

Использование лазерных сварных узлов из высокопрочной стали в производстве кузовов автомобилей растет благодаря их превосходным эксплуатационным характеристикам.

Согласно статистике американского рынка металлов, к концу 2002 года потребление стальных конструкций, сваренных лазером, достигнет 70 000 тонн, что в три раза больше, чем в 1998 году.

Лазерное сварочное оборудование, используемое в автомобильной промышленности, отличается высокой мощностью и многоканальностью, что позволяет удовлетворить потребности отрасли в серийном производстве и высокой степени автоматизации.

Электронная промышленность

Лазерная сварка широко используется в электронной промышленности, особенно в микроэлектронике.

Такие его преимущества, как малая зона термического воздействия, быстрая концентрация тепла и низкая тепловая нагрузка, делают его предпочтительным выбором для упаковки интегральных схем и корпусов полупроводниковых приборов.

Лазерная сварка также использовалась при разработке вакуумных приборов, таких как молибденовые фокусирующие столбы с опорными кольцами из нержавеющей стали и узлы катодной нити с быстрым нагревом.

В электронной промышленности лазерная сварка также полезна для сварки эластичных тонкостенных гофрированных листов толщиной 0,05-0,1 мм, которые трудно поддаются традиционным методам сварки. Сварка TIG склонна к сквозной сварке, а стабильность плазмы низкая и имеет множество влияющих факторов. Использование лазерной сварки очень эффективно и широко применяется в этих случаях.

Биомедицина

Лазерная сварка биологических тканей начала применяться в 1970-х годах, и ее успешное применение для сварки маточных труб и кровеносных сосудов привело к расширению исследований по сварке различных биологических тканей.

Сегодня исследования в области лазерной сварки нервов сосредоточены на длине волны лазера, дозе и ее влиянии на восстановление функций, а также на выборе лазера. сварочные материалы.

По сравнению с традиционными методами наложения швов лазерная сварка обеспечивает более быстрое наложение анастомоза и исключает риск реакции инородного тела в процессе заживления, а также сохраняет механические свойства свариваемого участка. В результате в будущем ожидается более широкое применение этого метода в биомедицине.

Другие отрасли промышленности

Лазерная сварка постепенно завоевывает популярность и в других отраслях, особенно в сварке специальных материалов.

Например, в Китае было проведено множество исследований по лазерной сварке таких материалов, как BT20 титановый сплавсплав HEl30 и литий-ионные аккумуляторы.

Кроме того, немецкий производитель стекольного оборудования GlamacoCoswig в сотрудничестве с IFW Joining Technology and Materials Experimental Institute разработал новую технологию лазерной сварки плоского стекла.

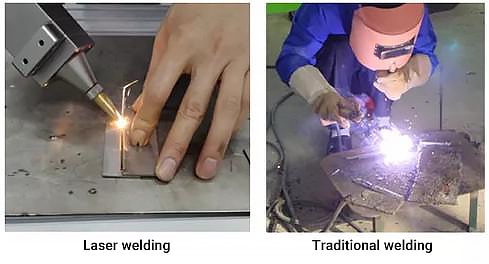

Первоначальное впечатление многих предпринимателей от лазерных сварочных аппаратов заключается в том, что они слишком дороги, по сравнению с традиционными сварочными аппаратами, такими как аргонодуговая сварка которые стоят всего 10 000 юаней. Однако это ошибочное мнение, поскольку им еще предстоит понять преимущества использования лазерных сварочных аппаратов.

Чтобы выжить и развиваться, компания должна быть сильной и способной производить высококачественную продукцию, привлекающую покупателей.

На современном рынке покупатели становятся все более разборчивыми и ищут не только функциональные, но и красивые и изысканные изделия.

Чтобы оставаться впереди конкурентов и повышать привлекательность рынка, компаниям важно внедрять передовое технологическое оборудование и процессы для производства новых и сложных продуктов. Это не только повышает конкурентоспособность, но и увеличивает прибыль и продажи.

Лазерные сварочные аппараты, по сравнению с традиционным сварочным оборудованием, обладают рядом преимуществ, которые помогают повысить качество и эффективность производства.

Лазерный сварочный аппарат относится к типу бесконтактной обработки, а это значит, что в процессе сварки он не нанесет никакого ущерба заготовке.

К его преимуществам относятся высокая скорость сварки, высокая прочность сварки, ровные сварные швы, минимальная деформация и возможность сварки в особых условиях, например, в ограниченном пространстве.

Лазерный сварочный аппарат способен сваривать специальные материалы с высокой температурой плавления, такие как тугоплавкие металлы, и даже может использоваться для сварки неметаллических материалов, таких как керамика. Он обладает высокой гибкостью и хорошо справляется со сваркой специальных материалов.

Возможность бесконтактной дистанционной сварки позволяет использовать его для работы с труднодоступными деталями с помощью традиционного сварочного аппарата.

Лазерный луч может быть точно сфокусирован для получения небольшого пятна, и на него не влияют магнитные поля, что делает его идеальным для микросварки. Точное позиционирование делает его пригодным для автоматического массового производства малых и микрозаготовок.

Лазерная сварка - это слияние современных и традиционных технологий. Она уникальна по сравнению с традиционными методами сварки и имеет более широкий спектр применения, что позволяет значительно повысить эффективность и точность сварки.

Плотность мощности высока, энергия быстро высвобождается, что делает процесс сварки более эффективным. Меньшая фокусная точка при лазерной сварке также усиливает связь между свариваемыми материалами и устраняет необходимость в послесварочной обработке, что позволяет избежать повреждения и деформации материалов.

Эта технология в основном используется в высокотехнологичных отраслях, но по мере того, как люди будут все глубже понимать и осваивать ее, она неизбежно будет применяться во все новых областях и отраслях.

Лазерная сварка может легко удовлетворить различные требования к сварке различных материалов, включая металлы и неметаллы, и имеет возможность произвольной фокусировки в пределах 360 градусов благодаря проницаемости и преломлению лазера.

Кроме того, лазерная сварка может выполняться в условиях обычной комнатной температуры, поскольку она выделяет большое количество тепла за короткий промежуток времени, что снижает требования к окружающей среде и устраняет необходимость в вакуумной или газозащитной среде.

За годы своего существования лазерная технология получила широкое признание и прошла путь от первоначального использования в военных целях до широкого применения в гражданском секторе. Развитие технологии лазерной сварки еще больше расширило сферу применения лазерных технологий.

В будущем лазерная сварка будет использоваться не только в таких отраслях, как автомобилестроение, металлургия, приборостроение, но и в военной, медицинской и других сферах.

В частности, высокая температура и теплота лазерной сварки делают ее подходящим выбором для применения в медицине, например, в нейромедицине и репродуктивной медицине.

Его преимущества в точности также будут полезны для отраслей, где требуется производство точных приборов, способствуя постоянному развитию человечества и общества.