Задумывались ли вы когда-нибудь о том, как развивалась сварка, чтобы соответствовать требованиям современной промышленности? Лазерная сварка, новаторская технология, произвела революцию в производстве благодаря своей точности и эффективности. С момента своего появления в 1960-х годах и до широкого распространения сегодня лазерная сварка отличается скоростью, гибкостью и качеством. В этой статье вы узнаете увлекательную историю лазерной сварки, ее основные достижения и важнейшую роль в таких отраслях, как автомобильная и аэрокосмическая. Погрузитесь в нее, чтобы узнать, как эта технология формирует будущее производства.

Сварка, как метод получения неразъемных соединений материалов, широко используется в таких отраслях, как машиностроение, нефтехимия, мосты, корабли, строительство, энергетика, транспортные средства и аэрокосмическая промышленность.

Она стала незаменимой технологией обработки в машиностроении.

Кроме того, с развитием национальной экономики область его применения будет расширяться.

Лазер - главное изобретение человечества, появившееся в XX веке вслед за атомной энергией, компьютерами и полупроводниками, - обладает высокой плотностью энергии, точностью и адаптивностью.

В качестве нового средства для резки и сварка Применяясь в промышленном производстве, она имеет большой потенциал развития. Лазерная сварка в полной мере демонстрирует свои передовые, быстрые и гибкие характеристики обработки в промышленном производстве.

Это не только техническая гарантия для разработки новых промышленных продуктов, но и незаменимое техническое средство для высококачественного и низкозатратного производства.

LASER - аббревиатура, состоящая из первых букв каждого слова в слове "Light Amplification by Stimulated Emission of Radiation".

Принцип действия лазера был открыт знаменитым американским физиком Альбертом Эйнштейном еще в 1916 году, но впервые лазер был успешно изготовлен только в 1960 году.

Лазер родился в условиях теоретической подготовки и острой необходимости в производственной практике.

Как только лазер появился, он получил необычайно быстрое развитие. Разработка лазеров не только дала новую жизнь древней науке и технологии оптики, но и привела к появлению целой новой отрасли.

Лазеры позволяют людям эффективно использовать беспрецедентные передовые методы и средства для достижения беспрецедентных выгод и результатов, способствуя тем самым развитию производительности.

Поскольку лазеры обладают исключительными преимуществами, они стали применяться в области сварки с 1970-х годов.

В настоящее время на исследования в области лазерной сварки приходится около 20% от общего объема исследований в области сварочных технологий, что уступает только сварке в газовой среде.

Лазеры для сварки требуют высокой плотности мощности (104-105 Вт/см2), распределение плотности мощности в фундаментальном режиме и хорошее качество луча. Наиболее часто для сварки используются следующие лазеры:

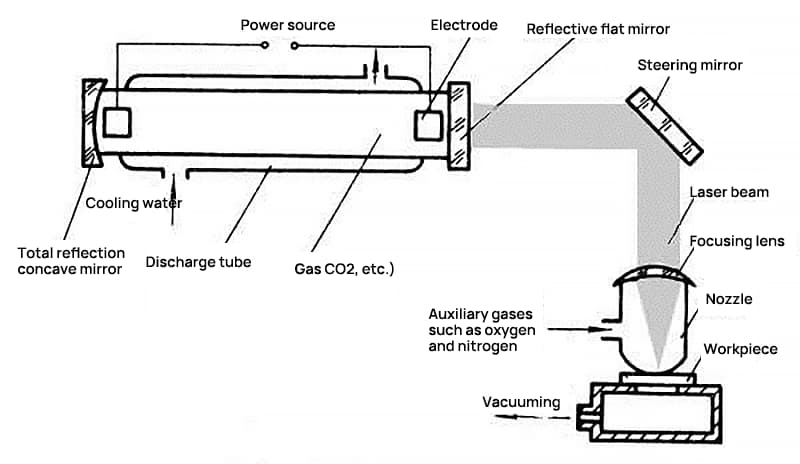

(1) CO2 Газовый лазер

Это тип газового лазера, в котором в качестве рабочего вещества используется CO2. Его преимуществами являются простота конструкции, низкая стоимость, удобство использования, однородность рабочей среды, хорошее качество луча, а также возможность непрерывной и стабильной работы в течение длительного времени.

В настоящее время это самый разнообразный и широко используемый тип лазера. Наиболее распространенным вариантом является гелий-неоновый лазер.

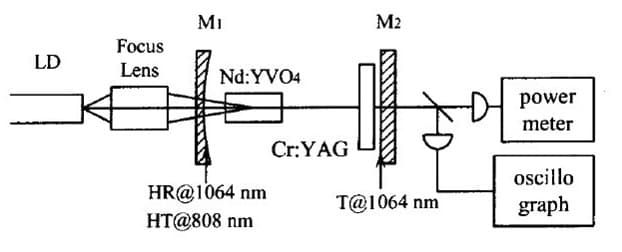

(2) Nd:YAG лазер, дисковый YAG лазер;

Это типы твердотельных лазеров, в которых в качестве матрицы используются кристаллы иттриево-алюминиевого граната. Химический формула Иттрий-алюминиевый гранат - это Y3Al5O12, обычно сокращенно называемый YAG.

(3) Волоконный лазер;

| CO2-лазер | Лампа накаливания Nd:YAG | Лазерная накачка Nd:YAG | Волоконный лазер (Лазерная накачка) | Лазер дискового типа (Лазерная накачка) | Полупроводниковый лазер | |

| Лазерная среда | Смешанный газ | Хрустальный стержень | Хрустальный стержень | Оптоволокно (иттербий) | Тонкий хрустальный диск | Полупроводниковый массив |

| Длина волны нм | 10,600 | 1,060 | 1,060 | 1,070 | 1,030 | 800-960 |

| Передача светового луча | Объектив | Оптоволокно | Оптоволокно | Оптоволокно | Оптоволокно | Объектив |

| Выходная мощность KW | 20 | 4 | 6 | 10 | 4 | 6 |

| Качество луча мм. мрад | 25 | 12 | 12 | 5 | 2.5 | 80 |

| Энергоэффективность % | 10 | 3 | 10 | 20 | 20 | 35 |

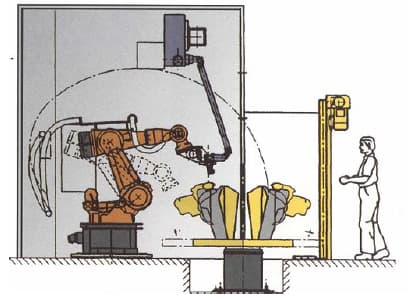

Использование лазеров в сварочных роботах представляет собой важный аспект лазерной сварки. Благодаря таким характеристикам, как многогранная свобода, гибкое программирование, высокая степень автоматизации и адаптивность, сварочные роботы являются важнейшей частью сборочных линий.

Установка лазеров на сварочные роботы повышает качество сварки и расширяет сферу применения, тем самым делая их все более ключевыми в судостроении и автомобильном производстве.

На рисунке 4 показано схематическое изображение CO2 лазерный сварочный робот в действии.

Сварка металлические материалы с помощью лазера включает в себя сложное взаимодействие между лазером и непрозрачными веществами.

На микроскопическом уровне этот процесс является квантовым, а макроскопически он проявляется в виде явлений отражения, поглощения, плавления и испарения.

Лазерная сварка может выполняться с использованием непрерывного или импульсного лазерного луча, а принципы лазерной сварки можно разделить на сварку с теплопроводностью и лазерную сварку с глубоким проникновением.

При плотности мощности менее 104-105 Вт/см2Это сварка с теплопроводностью, что приводит к малой глубине проплавления и меньшей скорости сварки.

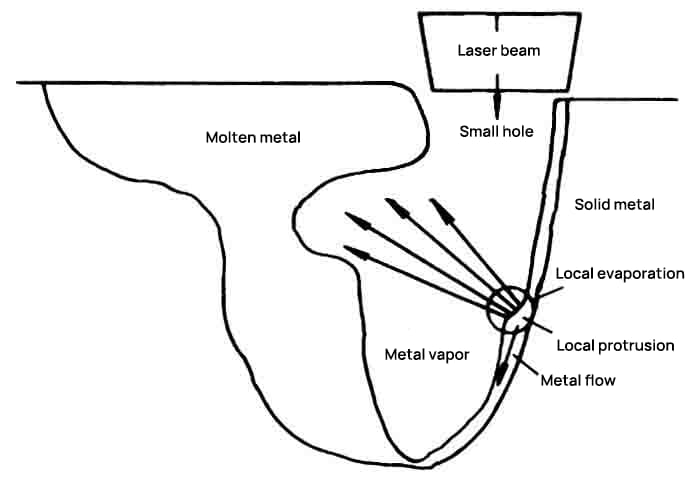

При плотности мощности более 105-107 Вт/см2На поверхности металла под действием нагрева образуется "замочная скважина", что приводит к глубокому сварка проплавлениемхарактеризуется высокой скоростью сварки и большим отношением глубины к ширине.

При взаимодействии лазера с заготовкой может возникнуть эффект автоколебаний, приводящий к периодическим изменениям в сварочной ванне, появлению небольших отверстий в сварочной ванне и явлениям течения металла.

Частота этих колебаний связана с параметрами лазерного луча, теплофизическими свойствами металла и динамическими характеристиками паров металла.

Периодические изменения в сварочной ванне могут вызвать два уникальных явления в сварной шов: Одна из них - образование газонаполненных пор, которые из-за периодических изменений и по мере того, как металл из ванны течет спереди назад вокруг нее, в сочетании с возмущением, вызванным испарением металла, могут потенциально разделить небольшое отверстие, оставляя пар в сварном шве и образуя поры после затвердевания.

Другая причина - периодическое изменение глубины проплавления в корне сварного шва, что связано с периодическими изменениями в малом отверстии.

Существенными факторами, влияющими на качество лазерной сварки, являются плотность мощности, форма волны импульса, расфокусировка количество, скорость сварки и дополнительный обдув. Их органичное сочетание определяет конечное качество сварки.

По сравнению с другими традиционными сварочными процессами лазерная сварка имеет множество преимуществ. Одно из главных преимуществ - возможность сконцентрировать лазерный луч на очень узкой области, тем самым создавая источник тепла с высокой плотностью энергии.

Затем этот концентрированный источник тепла быстро распространяется по сварочному шву. В этом отношении лазерную сварку можно сравнить со сваркой электронным лучом.

Одновременно с этим плотная концентрация лазерного луча, эффективная передача тепла заготовке и узкая зона термического воздействия создают трудности при сборке соединений.

Крошечное отклонение в сборке может привести к значительным изменениям в условиях сварки, и даже небольшие зазоры (≤0,1 мм) могут стать причиной дефектов в лазерное излучение муфта и снижение тепловой эффективности.

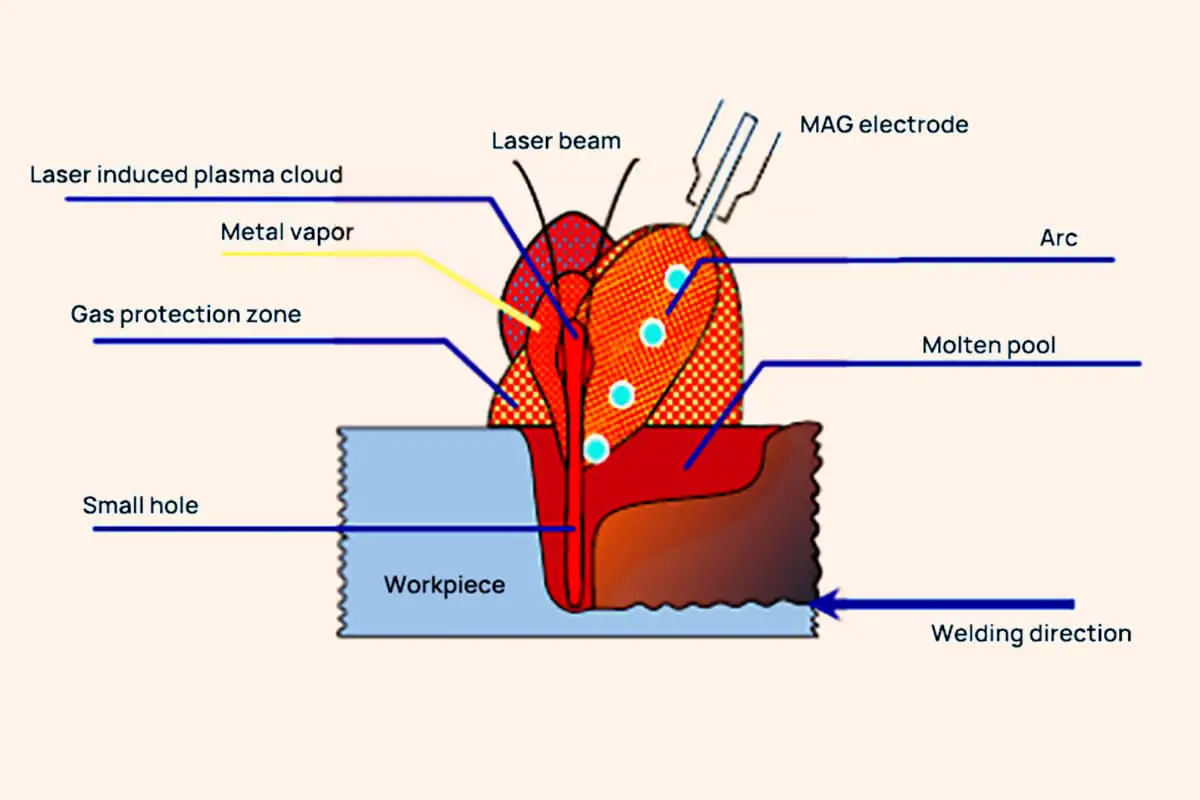

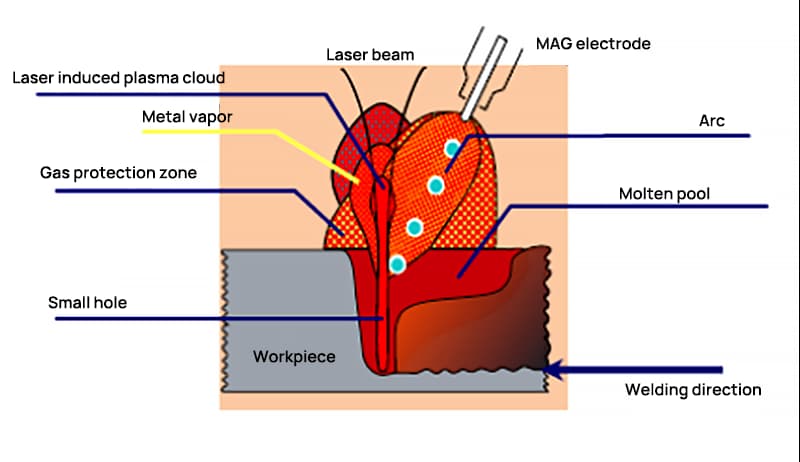

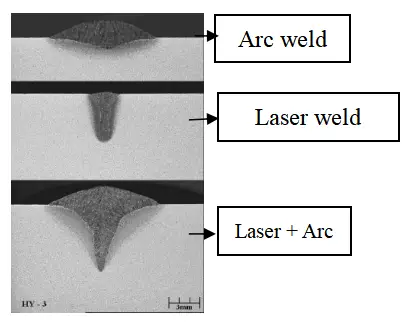

Для решения проблем, связанных с высокой точностью сборки соединений и требованиями к зазорам при лазерной сварке, а также с распространенными дефектами, такими как пористость, трещины, подрезы, и высокими инвестициями в оборудование при низкой скорости преобразования энергии, одной из последних тенденций в лазерной сварке является использование технологии композитного лазера.

Например, комбинированный метод лазерной и дуговой сварки объединяет в себе преимущества лазерной сваркиТакие преимущества дуговой сварки, как большое отношение глубины к ширине шва, малая зона термического влияния, высокая скорость сварки, низкая линейная энергия при сварке, малая сварочная деформация, малый диаметр сфокусированного светового пятна и высокая плотность энергии, сочетаются с такими преимуществами дуговой сварки, как низкие инвестиции в оборудование, нечувствительность к зазорам и возможность заполнения металла.

Такая комбинация позволила увеличить лазерное поглощение скорость, увеличение глубины проплавления и стабилизация дуги. Кроме лазера+дуги, лазерная композитная технология также разработала другие комплексные методы, такие как лазерная сварка ТВЧ, лазерная сварка сжатием и лазерная пайка, расширяя диапазон применения и эффекты использования лазерной сварки, а также способствуя дальнейшему развитию лазерной техники. технология сварки.

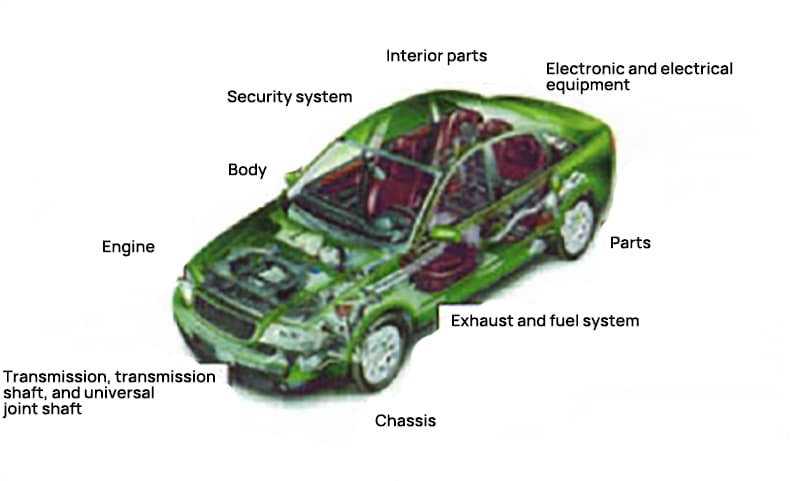

Развитие автомобильной промышленности установило более высокие стандарты качества кузова автомобиля.

Методы лазерной сварки и резки не только превосходят традиционные способы производства по качеству обработки, но и значительно повышают эффективность производства.

Как показано на рисунке 7, технологии лазерной сварки и резки, несомненно, будут играть важнейшую роль в автомобилестроении в 21 веке.

Весь процесс лазерной сварки в автомобилестроении включает в себя в основном три вида: лазерную стыковая сварка пластин неравной толщины; лазерная сварка узлов и агрегатов кузова; лазерная сварка автомобильных деталей.

Стыковая сварка была первоначально принята на вооружение компанией Honda Motor Company в Японии в 1960-х годах для использования металлолома при изготовлении внутренних панелей кузова автомобиля. С середины 1980-х годов лазерная стыковая сварка как новая технология получила широкое распространение в Европе, Америке и Японии.

Лазерная сварка встык при проектировании и производстве кузовов позволяет соединить пластины разной толщины, из разных материалов и с разными свойствами в единое целое. лазерная резка и технологии сборки, а затем формируются в определенные элементы кузова посредством штамповки.

Технология лазерной сварки глубокого проникновения, отличающаяся высокой скоростью сварки и отличным качеством соединения, значительно повысила применение лазерной сварки технологии в производстве кузовов.

Использование технология лазерной сварки в автомобильных кузовах значительно повышает жесткость, прочность и герметичность автомобиля; снижает вес кузова и достигает целей энергосбережения; повышает точность сборки, увеличивая жесткость кузова на 30%, тем самым повышая безопасность; снижает затраты на штамповку и сборку в процессе производства автомобильного кузова, уменьшает количество кузовных деталей и повышает степень интеграции кузова; делает весь кузов прочнее и безопаснее, а также снижает шум и вибрацию при эксплуатации автомобиля, повышая комфорт езды.

Использование лазерной сварки вместо традиционной для автомобильных деталей позволяет практически избежать деформации в месте сварки, увеличить скорость сварки и устранить необходимость в послесварочная термическая обработка.

В настоящее время лазерная сварка широко используется при производстве различных автомобильных деталей, включая шестерни трансмиссии, толкатели клапанов, дверные петли, приводные валы, рулевые валы, выхлопные трубы двигателей, сцепления, турбокомпрессоры, колесные оси и шасси, став стандартным процессом в производстве автомобильных деталей.

С развитием технологии лазерной сварки по сей день, ее тенденция постепенно заменить традиционные методы сварки таких как дуговая и контактная сварка, является необратимым.

В 21 веке, технология лазерной сварки будет играть решающую роль в области соединения материалов.