Что делает автомобили безопаснее, легче и эффективнее? Технология лазерной сварки меняет автомобильное производство, повышая точность и снижая затраты. В этой статье мы подробно рассмотрим принцип работы лазерной сварки, ее преимущества и практическое применение при сборке автомобилей. От соединения кузовов до создания бесшовных конструкций - вы узнаете, как эта передовая технология отвечает современным требованиям к безопасности и эффективности автомобилей. Готовы узнать о будущем автомобилестроения?

Технология лазерной сварки отличается высокой эффективностью и гибкостью. В автомобильном производстве она может использоваться для сварки кузовов и различных автомобильных компонентов, уменьшения общего веса кузова, повышения точности сборки кузова и удовлетворения требований к легкости и повышенной безопасности при производстве автомобилей.

Он также помогает снизить затраты на сборку и штамповку при производстве автомобилей, тем самым улучшая интеграцию кузова.

Поэтому, как активно и эффективно применять лазерная сварка Технология лазерной сварки стала актуальной для современных производителей автомобилей. В этой статье мы подробно рассмотрим применение технологии лазерной сварки.

Лазерная сварка, по сути являющаяся технологией сварки плавлением, использует лазерный луч в качестве основного источника энергии. Благодаря определенной силе воздействия он завершает сварку заготовок.

Генерация лазерного луча осуществляется с помощью оптического осциллятора. Когда мощный лазерный луч воздействует на металлическую поверхность, он может быстро испарить металл. По мере того как расплавленная металлическая жидкость обволакивает испарившееся отверстие, под действием напряжения и метода нагрева и охлаждения образуется сварной шов, который в конечном итоге завершает сварку металла.

Важно отметить, что лазерный луч имеет разную плотность при разной мощности, что влияет на глубину сварного шва. При увеличении плотности лазерного луча глубина проплавления увеличивается, в результате чего сварной шов получается более глубоким. И наоборот, он уменьшает глубину проплавления, делая его более мелким.

Преимущества технологии лазерной сварки играют значительную роль в современном автомобилестроении, в основном отражаясь в следующих аспектах: фактическая сварка подвергается небольшому диапазону теплового воздействия и меньшей деформации. Качество и точность сварки относительно высоки, что обеспечивает эстетику при гарантированном качестве.

Конкретная операция сварки является гибкой, эффективной и может удовлетворить потребности предприятия. Шум при работе низкий, а энергосберегающий эффект впечатляющий. Он подходит для сварки хрупких, высокопрочных и высокоплавких материалов. Подробнее см. в таблице 1.

Таблица 1: Сравнение различных технологий сварки по баллам

| Сравнительный проект | Лазерная сварка | Электронно-лучевая сварка | дуговая сварка вольфрамовым электродом в инертном газе | Сварка сопротивлением |

| Эффективность сварки | 6 | 7 | 4 | 8 |

| Большой коэффициент глубины | 9 | 8 | 3 | 4 |

| Морфология поперечного сечения сварного шва | 8 | 8 | 5 | 5 |

| Сварка под атмосферным давлением | 9 | 3 | 7 | 9 |

| Сварка материалов с высокой отражательной способностью | 4 | 8 | 7 | 8 |

| стоимость | 4 | 3 | 8 | 8 |

| Операционные расходы | 6 | 6 | 7 | 9 |

| надежность | 8 | 4 | 8 | 9 |

| Высокая скорость сварки | 9 | 9 | 8 | 2 |

Однако технология лазерной сварки имеет и определенные недостатки, а именно: высокие требования к сварочным позициям, ориентированность на объем сварочных требований. Не подходит для материалов со значительной толщиной.

При сварке материалов с высокой теплопроводностью ухудшается сварочный эффект. Низкая эффективность преобразования энергии и быстрое время застывания сварного шва в определенной степени ограничивают сварочный эффект.

В сфере лазерных технологий сварки лазерная кондуктивная сварка означает процесс, в котором две или более частей сплавляются в единое целое после расплавления и охлаждения, достигая эффективной сварки. Этот метод не требует добавления флюса, что обеспечивает экономию средств.

В процессе работы под воздействием лазерного луча температура поверхности свариваемых деталей быстро достигает точки кипения, металл испаряется и образуется полость, как показано на рисунке 1.

Углубление полости прекращается, когда давление отдачи паров металла уравновешивается поверхностным натяжением жидкого металла и силой тяжести. Сварка завершается, когда полость стабильной глубины закрывается, что знаменует собой завершение лазерной сварки глубокого проникновения.

В настоящее время в автомобилестроении лазерная сварка широко применяется при сборке кузова, группировке и сварке деталей. Например, в моделях Volkswagen, таких как Passat, Tiguan и Jettas, этот метод сварки используется для сварки боковых панелей. Аналогично, в некоторых моделях Peugeot и Citroën лазерная сварка используется для сварки дверей.

Кроме того, существуют различные классификации типов сварных швов, включая одиночные прямые швы, многослойные швы и нелинейные швы. Из-за простоты получения одного сварного шва он получил широкое распространение.

Компания Volkswagen в Германии стала пионером в применении лазерной шовной сварки для шасси моделей Audi в 1985 году, а Toyota в Японии последовала за ней в 1986 году, применив проволочную лазерную сварку для боковой рамы кузова автомобиля.

Массовое применение технологии лазерной сварки швов в Северной Америке началось в 1993 году, когда Соединенные Штаты с помощью проекта "2 мм" стремились повысить конкурентоспособность американских автомобилей по сравнению с японскими.

На сегодняшний день почти все известные мировые производители автомобилей широко используют технологию лазерной сварки швов, охватывающую такие структурные компоненты, как боковые рамы, внутренние панели дверей, рамы лобовых стекол, кожухи колес, панели пола и центральные стойки.

Соединенные Штаты одними из первых внедрили мощные лазеры в автомобильную промышленность: в районе Детройта работают десятки станций лазерной обработки, специализирующихся на резке металлических деталей автомобилей и сварке зубчатых колес. Это позволило сократить время, необходимое для переделки автомобилей, с пяти лет до двух.

Компания General Motors в США установила более двадцати производственных линий лазерной обработки, а Ford Motor Company использовала лазеры Nd:YAG в сочетании с промышленными роботами для сварки кузовов автомобилей, что значительно снизило производственные затраты.

К 2000 году 50% производственных линий контактной точечной сварки трех крупнейших американских автомобильных компаний были заменены на линии лазерной сварки.

Успешное применение лазерной сварки на производственных линиях в Японии привлекло внимание всего мира, например, инновационный метод лазерной сварки тонких стальных листов перед их прессовой формовкой в кузовные детали автомобилей, который сейчас используют большинство автопроизводителей по всему миру.

Многие известные автомобильные компании создали специализированные производственные линии лазерной сварки: Тиссен - линия сварки пола автомобиля, Фольксваген - линия лазерной обработки шестерен, Мерседес-Бенц - на 8 из 18 заводов установлено оборудование для лазерной обработки.

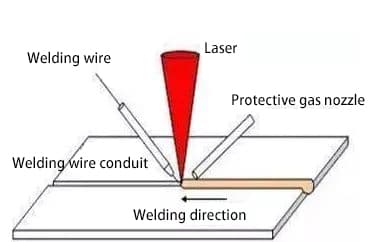

В технологии лазерной сварки принцип лазерной сварки с заполнением проволокой заключается в добавлении определенного сварочного материала в сварной шов. Лазерный луч расплавляет добавленный сварочный материал, образуя сварное соединение.

По сравнению с традиционными методами сварки без заполнения проволокой, лазерная сварка с заполнением проволокой обладает значительными преимуществами. Она не только расширяет область применения лазерной сварки, но и позволяет сваривать толстые листы при меньшей мощности, достигая высокого качества сварки.

Важно отметить, что при лазерной сварке с заполнением проволокой необходимо расплавить как сварочную проволоку, так и основной материал. При этом в основном материале образуются небольшие отверстия, позволяющие проволоке и основному материалу полностью слиться и образовать новую смешанную расплавленную ванну.

Эта смешанная расплавленная ванна значительно отличается от сварочной проволоки и основного материала, что потенциально может улучшить некоторые недостатки основного материала. Использование сварочной проволоки с подходящим составом в качестве присадочного материала обеспечивает высокую износостойкость и коррозионную стойкость сварного шва.

В лазерной сварке принцип гибридной лазерно-дуговой сварки сочетает в себе лазерный источник тепла и электрическую дугу, которые воздействуют на единую расплавленную ванну, обеспечивая тем самым сварку. Как показано на рис. 2, этот метод сварки отличается минимальной деформацией, высокой скоростью и большой адаптивностью.

При производстве серии автомобилей Audi AG в Германии лазерно-дуговая гибридная сварка применяется для сварки наиболее ответственных цельноалюминиевых кузовов. Этот кузов относится к люксовой серии Audi A8 второго поколения, разработанной с акцентом на безопасность при ударах и устойчивость к деформации при кручении. Сварные швы, полученные с помощью гибридной лазерно-дуговой сварки, отвечают всем требованиям, демонстрируя прочность, высокую прочность и глубокое проплавление.

Чтобы оправдать высокие ожидания клиентов в отношении этого автомобиля, каждая деталь тщательно прорабатывается для обеспечения качества производства. Узкие сварные швы лазерной гибридной сварки отвечают высоким стандартам внешнего вида, предъявляемым к заготовкам, и исключают необходимость использования пластиковых полос для заполнения углов в верхней части каркаса кузова.

При производстве легких автомобилей должны соблюдаться все вышеперечисленные требования, а также некоторые особые условия, а к процессу производства цельноалюминиевого кузова предъявляются еще более жесткие требования.

В технологии лазерной сварки лазерная дистанционная сварка позволяет производить обработку на больших расстояниях с помощью высокоскоростных сканирующих гальванометрических головок, осуществляющих сварку деталей лазерными лучами различной мощности.

Благодаря своим уникальным технологическим преимуществам она широко используется при изготовлении панорамных люков Mercedes-Benz и сварке боковых поверхностей автомобилей Volkswagen и Audi. В настоящее время при применении лазерной дистанционной сварки в автомобилестроении она обладает следующими преимуществами:

(1) Высокая точность позиционирования, обеспечивающая быструю сварку для удовлетворения производственных потребностей автомобильных компаний.

(2) Возможность сочетать различные структурные прочности для сварки, удовлетворяя потребности в различных формах сварного шва.

Лазерная дистанционная сварка требует высококачественных материалов и оборудования. При использовании более толстых деталей невозможно уменьшить глубину сварного шва, что приводит к снижению прочности на срез в месте сварки.

В технологии лазерной сварки лазерная пайка обеспечивает такие преимущества, как эстетически привлекательные формы и прочную герметизацию, а также высокую прочность сварного шва. Основной принцип заключается в фокусировке лазерного луча на поверхности присадочной проволоки, ее расплавлении и последующем заполнении ею зоны сварки для завершения процесса пайки.

Хотя этот метод похож на сварку плавлением, основной материал в нем не плавится. Следовательно, паяльный материал должен иметь более низкую температуру плавления, чем основной материал, что позволяет эффективно сваривать его через жидкий паяльный материал, как показано на рисунке 3.

В настоящее время лазерная пайка применяется для сварки крышек багажников автомобилей Volkswagen, Haima, Chery и Audi. Она также часто используется в соединениях крыши и боковых рам таких марок, как Cadillac, Porsche, Ford и Volkswagen.

При использовании этой технологии очень важно учитывать влияние различных факторов на процесс сварки, особенно такие параметры процесса, как скорость сварки, мощность лазера и диаметр луча. Эти параметры должны быть отрегулированы и разработаны в соответствии с конкретными требованиями к сварке, чтобы обеспечить эффективность лазерной пайки.

Оборудование для лазерной пайки обычно интегрирует линзу для пайки в роботизированный манипулятор. Лазерный луч фокусируется на стыке листов, расплавляя присадочную проволоку (например, медно-кремниевую) для соединения деталей. Успех этого метода заключается в достижении прочности соединения, близкой к прочности сварки, а сварные швы известны своей красотой.

Сварные швы, полученные лазерной пайкой, известны своими высокими герметизирующими свойствами и гладким, чистым внешним видом, что делает повторную обработку практически ненужной. Например, кузова автомобилей после очистки можно сразу окрашивать.

Диодные лазеры Laserline высоко ценятся во всем мире за их практичность в области лазерной пайки. Более 800 диодных лазеров LDF были успешно внедрены для долгосрочного использования в сборке автомобильных кузовов по всему миру. Высококачественная лазерная пайка требует не только высокой прочности сварного шва и минимального теплового воздействия, но и эстетической привлекательности сварных соединений.

Значительным технологическим преимуществом полупроводниковых лазеров является стабильность получаемой ими ванны расплава. Кроме того, трехлучевой модуль, разработанный Laserline, показал большие преимущества при пайке, обеспечивая высококачественные сварные соединения без снижения скорости сварки, даже при сварке таких сложных материалов, как горячеоцинкованные стальные листы.

В производстве автомобильных кузовов лазерная пайка уже стала основным методом обработки.

Однако все более широкое использование оцинкованных стальных листов создает некоторые проблемы, такие как увеличение разбрызгивания частиц при пайке и рябь на сварном соединении, что требует снижения скорости обработки, чтобы избежать этих проблем.

Компания Laserline разработала революционное решение: использование многолучевого модуля с боковыми лучами, расположенными перед главным лучом, позволяет сначала удалить оцинкованный слой вокруг сварного шва, обеспечивая тем самым плавный процесс пайки без необходимости снижать скорость пайки. Эта технология была хорошо принята в отрасли.

Традиционная диодная лазерная пайка оцинкованных стальных листов использует однолучевую технологию, при которой лазерный источник интегрирован в паяльный робот. Благодаря стабильности расплава, создаваемого диодными лазерами, возможна лазерная плакировка с использованием серебра или латуни в качестве основного материала.

Сварные швы получаются эстетически привлекательными и качественными. Однажды Volkswagen Touran провел экспериментальное сравнение между YAG-лазером мощностью 4 кВт и диодным лазером мощностью 6 кВт для пайки в Вольфсбурге, Германия. Стабильность работы диодного лазера LDF была подтверждена в серийном производстве.

Для автомобильной промышленности различные технологии лазерной сварки имеют разную степень использования.

Выбор подходящего метода сварки для различных деталей автомобиля может повысить общее качество автомобильного производства и удовлетворить потребности автомобильных предприятий с точки зрения стоимости и эффективности сварки.

Анализируя принципы, преимущества и недостатки технологий лазерной сварки, в данной статье рассматриваются возможности применения лазерной сварки самоплавлением, лазерной сварки с заполнением проволокой, лазерной дуговой сварки композитов, лазерной дистанционной сварки и лазерной пайки в автомобильном производстве.

Он предоставляет опыт сварки для автомобильной промышленности, направлен на повышение уровня сварки на автомобильных предприятиях, а также способствует здоровому и устойчивому развитию автомобильной промышленности.