Представьте себе сварку металла лучом света - точную, быструю и почти волшебную. Это и есть лазерная сварка - технология, совершающая революцию в производстве. В этой статье мы рассмотрим фундаментальные принципы лазерной сварки, ее виды и преимущества перед традиционными методами. К концу статьи вы поймете, как лазерная сварка может повысить эффективность и качество производства в различных отраслях. Готовы погрузиться в будущее сварки?

Лазерная сварка - это передовой процесс соединения, в котором используется сфокусированный лазерный луч высокой интенсивности для скрепления металлических поверхностей. Процесс начинается, когда концентрированная лазерная энергия направляется на заготовку, как правило, через прецизионную оптику. Когда лазер взаимодействует с металлом, он быстро нагревает материал до температуры плавления за счет сочетания поглощения фотонов и теплопроводности.

Интенсивный локализованный нагрев создает сварочную ванну в форме замочной скважины, характеризующуюся узким и глубоким профилем проплавления. Этот эффект "замочной скважины" обеспечивает эффективную передачу энергии и позволяет выполнять однопроходные сварные швы в толстых материалах. По мере продвижения лазерного луча вдоль линии шва расплавленный металл на передней кромке сварочной ванны обтекает ключевое отверстие и застывает на задней кромке, образуя непрерывный сварной шов.

Процесс обычно выполняется в контролируемой атмосфере, часто с использованием защитных газов, таких как аргон или гелий, для защиты сварочной ванны от окисления и улучшения сцепления лучей. Современные системы лазерной сварки могут включать мониторинг в реальном времени и адаптивное управление для обеспечения стабильного качества сварного шва и глубины проплавления.

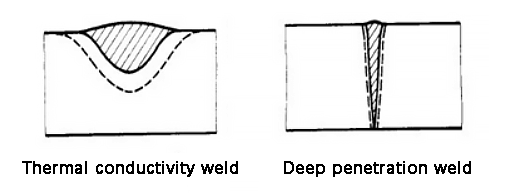

Существует два механизма лазерной сварки:

1. Теплопроводная сварка:

Когда лазер направляется на поверхность материала, часть лазерной энергии отражается, а остальная поглощается материалом. Эта поглощенная энергия преобразуется в тепло, в результате чего материал нагревается и плавится.

Тепло от поверхностного слоя материала продолжает передаваться через теплопроводность в более глубокие слои материала до тех пор, пока две свариваемые детали не соединятся вместе.

Импульс лазерные сварочные аппараты обычно используются для этого процесса, а отношение глубины к ширине обычно меньше 1.

Сварка чертежных труб - непрерывная сварка

2. Лазерная сварка глубокого проникновения

Когда высокийплотность мощности лазера Луч направляется на поверхность материала, материал поглощает световую энергию и преобразует ее в тепловую. В результате материал нагревается, плавится и испаряется, образуя большое количество паров металла.

Сила реакции выходящего пара толкает расплавленный металл, образуя ямы. При непрерывном лазерном облучении ямки проникают вглубь материала.

Когда лазер выключается, расплавленный металл вокруг ямок стекает обратно и застывает, в результате чего две детали свариваются вместе.

Этот процесс обычно используется в непрерывных лазерная сварка машины, а отношение глубины к ширине обычно больше 1.

Лазерная сварка отличается исключительной скоростью, большой глубиной проникновения и минимальной зоной термического воздействия, что приводит к незначительному искажению свариваемых материалов. Такая точность делает ее идеальной для применений, требующих высокой точности и структурной целостности.

Универсальность лазерной сварки проявляется в ее способности работать в различных условиях. Она может выполняться при температуре окружающей среды или в контролируемых атмосферных условиях при относительно простой настройке оборудования. Невосприимчивость лазерного луча к электромагнитным помехам обеспечивает стабильную работу в различных промышленных условиях. Примечательно, что лазерная сварка может выполняться в вакууме, воздухе или в среде определенных газов, и даже через прозрачные материалы, такие как стекло, что открывает уникальные возможности для производства.

Одним из наиболее значимых преимуществ лазерной сварки является ее способность соединять разнородные и тугоплавкие материалы. Она отлично подходит для сварки металлов с высокой температурой плавления, таких как титан, и керамики, например кварца, обеспечивая превосходное качество соединения там, где традиционные методы сварки часто не работают. Эти возможности особенно ценны в аэрокосмической отрасли и передовом производстве.

Современные мощные системы лазерной сварки могут достигать поразительной плотности мощности, в результате чего соотношение глубины и ширины шва достигает 5:1 и более. Такое высокое соотношение сторон позволяет выполнять сварные швы с глубоким проплавлением при минимальном тепловыделении, что крайне важно для сохранения механических свойств термочувствительных материалов.

Точность лазерной сварки распространяется и на микромасштабные применения. Благодаря фокусировке луча до чрезвычайно малого размера пятна (часто менее 100 мкм) с высокой точностью позиционирования лазерная сварка облегчает сборку миниатюрных компонентов и микроэлектронных устройств. Такая возможность микросварки незаменима в таких отраслях, как производство медицинских приборов и полупроводников.

Бесконтактная природа лазерной сварки позволяет выполнять сварочные операции на расстоянии, получая доступ к труднодоступным местам в сложных узлах. Эта возможность в сочетании с интеграцией роботов обеспечивает беспрецедентную гибкость при проектировании производственных линий и стратегий автоматизации.

Современные лазерные системы предлагают возможности разделения луча, как с точки зрения распределения энергии, так и с точки зрения разделения времени. Это позволяет осуществлять одновременную сварку на нескольких станциях или мультиплексирование с разделением по времени одного лазерного источника на нескольких рабочих местах. Такие конфигурации значительно повышают производительность и коэффициент использования оборудования, делая лазерную сварку экономически эффективным решением для крупносерийного производства.

Кроме того, точный контроль над подачей энергии при лазерной сварке позволяет создавать индивидуальные термические циклы, что очень важно для поддержания требуемой микроструктуры в современных сплавах и снижения остаточных напряжений в сваренных компонентах. Такой уровень управления процессом способствует повышению усталостной прочности и общей производительности соединений в сложных условиях эксплуатации.

Есть два типы лазеров сварка: импульсная лазерная сварка и волоконная непрерывная лазерная сварка, которые классифицируются в зависимости от типа используемого лазера.

Вот различия между этими двумя методами:

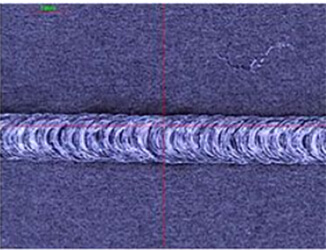

Непрерывная схема сварки

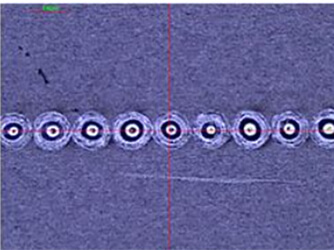

Импульсная сварка

Наложение точек импульсной сварки

| Режим сварки | Импульсная сварка | Непрерывная сварка |

|---|---|---|

| Проникновение | Маленький | Большой |

| Потребляемая мощность | Большой | Маленький |

| Качество и внешний вид сварного шва | Нормальный | Хорошо |

Лазерная сварка классифицируется по методу лазерной сварки

В зависимости от комбинации продуктов, они подразделяются на следующие:

Стыковая сварка обычно не требует зазора или, если необходимо, зазор составляет менее 0,05 мм. Чем тоньше свариваемое изделие, тем более жесткие требования предъявляются к зазору.

При сварке с проплавлением важно обеспечить прочное соединение между верхним и нижним слоями. Поскольку материал верхнего слоя становится тоньше, для достижения желаемого результата требуется более плотное прилегание.

| Режим сварки | Лазерная сварка | Аргонодуговая сварка | Сварка сопротивлением | Пайка | Электронно-лучевая сварка |

| Зона термического влияния | Мин | Подробнее | Обычно | Подробнее | Меньше |

| Тепловая деформация | Меньше | Подробнее | Обычно | Подробнее | Меньше |

| Место сварки | Меньше | Подробнее | Обычно | Подробнее | Меньше |

| Качество и внешний вид сварного шва | Хорошо | Обычно | Обычно | Обычно | Предпочтительно |

| Добавлять ли припой | Нет | Нет | Нет | Да | Нет |

| Условия для сварки | Не требуется | Не требуется | Не требуется | Не требуется | Вакуум |

| Расходные материалы | / | Сварочная проволока или замена вольфрамового электрода | Медный электрод | Припой | Быстрее |

| Скорость сварки | Быстрее | Медленный | / | / | / |

| Степень автоматизации | Высокий | Обычно | Обычно | Обычно | Обычно |

Импульсная / непрерывная сварка

| Трудности | Нержавеющая сталь | Стальной штамп | Углеродистая сталь | Легированная сталь | Никель | Цинк | Алюминий | Золото | Серебро | Медь |

| Нержавеющая сталь | легко | |||||||||

| Стальной штамп | легко | легко | ||||||||

| Углеродистая сталь | легко | легко | легко | |||||||

| Легированная сталь | легко | легко | легко | легко | ||||||

| Никель | легко | легко | легко | легко | легко | |||||

| Цинк | легко | легко | легко | легко | легко | легко | ||||

| Алюминий | твердый | твердый | твердый | твердый | немного сложно | твердый | легко | |||

| Золото | твердый | твердый | твердый | твердый | твердый | твердый | твердый | немного сложно | ||

| Серебро | твердый | твердый | твердый | твердый | твердый | твердый | твердый | твердый | твердый | |

| Медь | немного сложно | твердый | твердый | твердый | немного сложно | твердый | немного сложно | твердый | твердый | легко |

Сталь - это сплав железа и углерода, с содержание углерода в диапазоне от 0,04% до 2,3%. Для обеспечения вязкости и пластичности стали содержание углерода обычно не превышает 1,7%.

Легированная сталь производится путем намеренного добавления легирующих элементов, таких как Mn, Si, Cr, Ni, Mo, W, V, Ti и т. д., в процессе выплавки. Эти легирующие элементы могут быть использованы для улучшения механических свойств, технологических свойств или других специальных свойств стали, таких как коррозионная стойкость, жаропрочность и износостойкость.

Классификация по химическому составу:

(1) Углеродистая сталь:

a. Низкоуглеродистая сталь (C ≤ 0,25%);

b. Среднеуглеродистая сталь (C ≤ 0,25 ~ 0,60%);

c. Высокоуглеродистая сталь (C ≤ 0,60% ~ 2,11%).

Чем выше содержание углерода, тем легче образуются взрывные отверстия в расплавленном бассейне.

(2) Легированная сталь:

a. Низколегированная сталь (всего элемент сплава содержание ≤ 5%);

b. Среднелегированная сталь (общее содержание легирующих элементов > 5 ~ 10%);

c. Высоколегированная сталь (общее содержание легирующих элементов > 10%).

Сайт свариваемость легированной стали зависит от элементов сплава, а свариваемость аналогична характеристикам температуры плавления нержавеющей стали.

(3) Нержавеющая сталь

Нержавеющая сталь относится к тип стали устойчива к слабым агрессивным средам, таким как воздух, пар, вода, и химически агрессивным средам, таким как кислота, щелочь и соль. Она подразделяется на различные типы, включая мартенситную сталь, ферритную сталь и аустенитную сталь.

Мартенситная нержавеющая сталь обычно представляет собой низкоуглеродистую или высокоуглеродистую сталь с содержанием хрома от 12% до 18%, а основными легирующими элементами являются железо, хром и углерод. Однако она обладает наихудшей свариваемостью среди всех нержавеющих сталей. Сайт сварные соединения часто бывают твердыми и хрупкими, склонными к холодному растрескиванию. Для снижения вероятности образования трещин и охрупчивания рекомендуется проводить предварительный нагрев и отпуск, если сварка нержавеющей стали с содержанием углерода более 0,1%, такие как 403, 410, 414, 416, 420, 440A, 440B и 440C.

Аустенитная нержавеющая сталь, с другой стороны, относится к нержавеющей стали с аустенитной структурой при комнатной температуре. Этот тип стали содержит около 18% хрома и никеля и имеет стабильную аустенит структура, когда содержание хрома составляет от 8% до 10%, а содержание углерода - около 0,1%. Как правило, он обладает хорошими характеристиками лазерной сварки. Однако добавление серы и селена для улучшения механических свойств повышает склонность к образованию трещин при затвердевании.

Аустенитная нержавеющая сталь имеет более низкую теплопроводность, чем углеродистая сталь, при этом коэффициент поглощения немного выше, чем у углеродистой стали. Глубина сварочного проплавления составляет всего 5-10% от глубины проплавления обычной углеродистой стали. Тем не менее, лазерная сварка, обладающая малым тепловыделением и высокой скоростью сварки, хорошо подходит для сварки нержавеющей стали серии Cr Ni. Некоторые распространенные виды аустенитной нержавеющей стали включают 201, 301, 302, 303 и 304.

В целом, нержавеющая сталь обладает хорошей свариваемостью, с хорошо сформированной сварочной ванной.

(4) Серия 200 - Cr Ni Mn

Аустенитная нержавеющая сталь, серия 300 - хром-никель

Значение каждой буквы:

Нержавеющая сталь 201 содержит марганец, что делает ее склонной к окислению и ржавчине во влажной, соленой и плохо обслуживаемой среде (хотя она все равно намного лучше изделий из железа, и может быть обработана волочением проволоки или полировкой после окисления и ржавчины).

В отличие от изделий из железа, поверхностный гальванический слой не может быть обработан после коррозии.

С другой стороны, нержавеющая сталь 304 не содержит марганца, но имеет более высокое содержание хрома и никеля, что делает ее более устойчивой к окислению и ржавчине.

Цена нержавеющей стали 201 в 3-4 раза выше, чем у мебельных материалов на основе железа (хромированных или с напылением), в то время как цена нержавеющей стали 304 более чем в два раза или почти в два раза выше, чем у нержавеющей стали 201.

Поверхность нержавеющей стали 304 белого цвета с металлическим блеском, похожа на пластиковую пластину.

Ферритная нержавеющая стальИмеет телецентрированную кубическую кристаллическую структуру, обычно содержит 11% - 30% хрома и не содержит никеля (хотя может содержать небольшое количество Mo, Ti, Nb и других элементов).

Этот вид стали обладает высокой теплопроводностью, низким коэффициентом расширения, хорошей стойкостью к окислению и отличной коррозионной стойкостью под напряжением.

Одним из примеров является нержавеющая сталь 430.

По сравнению с аустенитными и мартенситными нержавеющими сталями, ферритные нержавеющие стали имеют наименьшую склонность к образованию горячих и холодные трещины при лазерной сварке.

Сварка конструкции рулевой системы автомобиля - непрерывная сварка

Из-за высокой отражательной способности поверхности и высокой теплопроводности сварка алюминия требует высокой плотности мощности, что затрудняет формирование стабильной расплавленной ванны.

Много алюминиевые сплавы содержат летучие элементы, такие как кремний и магний, что приводит к образованию множества пор в сварном шве.

Благодаря низкой вязкости и поверхностному натяжению жидкого алюминия жидкий металл в расплавленной ванне легко переливается через край, влияя на формирование сварного шва.

Некоторые алюминиевые сплавы могут подвергаться горячему растрескиванию во время затвердевания, что связано с временем охлаждения и защитой сварного шва.

Чем выше чистота алюминия, тем лучше качество сварки.

Сварка алюминия 3-й серии, как правило, приемлема, в то время как сварка алюминия низкой чистоты может привести к образованию взрывных отверстий и трещин.

На качество лазерной сварки влияет множество параметров процесса, включая плотность мощности, характеристики луча, расфокусировкаСкорость сварки, форма волны лазерного импульса и поток вспомогательного газа.

Плотность мощности является критическим параметром при лазерной сварке.

Высокая плотность мощности позволяет быстро нагреть металл до температуры плавления за микросекунды, в результате чего получается высококачественный сварной шов.

Плотность мощности определяется пиковой мощностью и площадью паяного шва.

Плотность мощности = пиковая мощность ÷ площадь паяного шва

При сварке сильно отражающих материалов, таких как алюминий и медь, необходимо увеличить плотность мощности. Этого можно добиться, используя более высокий ток или мощность и проводя сварку как можно ближе к точке фокусировки.

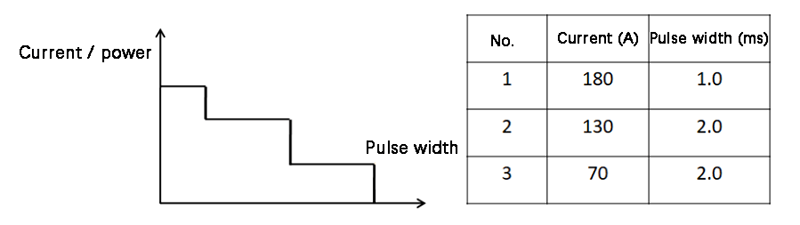

Форма волны лазерного импульса является критическим фактором при лазерной сварке, особенно для сварка листов.

Когда высокоинтенсивный лазерный луч взаимодействует с поверхностью материала, от 60% до 90% лазерной энергии теряется из-за отражения, и отражательная способность меняется в зависимости от температуры поверхности.

Отражательная способность металла значительно изменяется во время лазерного импульса.

Когда металл находится в твердом состоянии, отражательная способность лазера высока.

Однако, когда поверхность материала плавится, отражательная способность уменьшается, а поглощение увеличивается, что позволяет постепенно снижать ток или мощность.

Поэтому форма пульсовой волны обычно разрабатывается с учетом этих изменений, например:

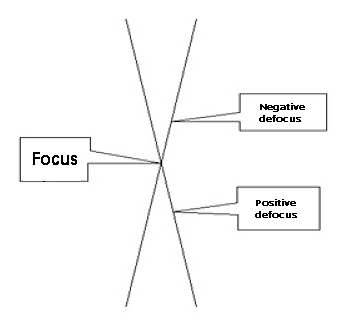

Под термином "величина расфокусировки" понимается отклонение поверхности заготовки от фокальной плоскости.

Положение расфокусировки напрямую влияет на эффект замочной скважины при портновской сварке.

Существует два режима расфокусировки: положительный и отрицательный.

Если фокальная плоскость расположена над заготовкой, то это считается положительной дефокусировкой, а если под заготовкой, то отрицательной дефокусировкой.

Когда положительный и отрицательный дефокусы равны, плотность мощности в соответствующей плоскости примерно одинакова, но форма расплавленного бассейна различна.

Отрицательная расфокусировка может привести к большему проникновению, что связано с образованием расплавленного бассейна.

Результаты экспериментов показывают, что при нагреве лазером от 50 до 200 мкс материал начинает плавиться, образуя жидкую фазу металла и частично испаряясь с образованием пара высокого давления. В результате образуется высокоскоростной аэрозоль ослепительно белого света.

В то же время высококонцентрированный газ перемещает жидкий металл к краю расплавленного бассейна, создавая углубление в центре бассейна.

При отрицательной расфокусировке внутренняя плотность энергии в материале выше, чем на поверхности, что приводит к более сильному плавлению и газификации. Это позволяет передавать световую энергию в более глубокую часть материала.

Поэтому в практических приложениях при необходимости глубокого проникновения следует использовать отрицательную расфокусировку, а при сварке тонких материалов - положительную расфокусировку.

Положение в центре внимания:

Наименьшее пятно с наибольшей энергией может быть достигнуто благодаря точечная сварка. И наоборот, когда требуется небольшое пятно, а энергия низкая, можно использовать точечную сварку.

Положение отрицательной расфокусировки:

Немного большее пятно подходит для непрерывной сварки с глубоким проплавлением и точечной сварки с глубоким проплавлением. По мере увеличения расстояния от фокуса размер пятна увеличивается.

Позитивная позиция расфокусировки:

Немного большее пятно подходит для непрерывной сварки поверхностного уплотнения или в ситуациях, когда требуется низкое проплавление. С увеличением расстояния от фокуса размер пятна также увеличивается.

Качество поверхность сваркиПроникновение, зона термического влияния и другие факторы определяются скоростью сварки.

Проникновение можно улучшить, уменьшив скорость сварки или увеличив сварочный ток.

Снижение скорости сварки обычно используется для улучшения проплавления и увеличения срока службы оборудования.

Вспомогательный обдув - важнейший процесс при лазерной сварке высокой мощности.

Во-первых, он помогает предотвратить загрязнение фокусирующего зеркала металлическим напылением за счет использования коаксиального защитного газа.

Во-вторых, он предотвращает накопление высокотемпературной плазмы, образующейся во время процесс сварки и не дает лазеру достичь поверхности материала за счет бокового обдува.

В-третьих, используется защитный газ для изоляции воздуха и защиты сварочной ванны от окисления.

Выбор вспомогательного газа и объем продувочного воздуха значительно влияют на результаты сварки, а различные методы продувки также могут оказывать существенное влияние на качество сварки.

Например, если диаметр оптического волокна составляет 0,6 мм, а фокусное расстояние - 120 мм с коллимирующей фокусировкой 150 мм, диаметр фокуса можно рассчитать следующим образом:

Диаметр фокуса = 0,6 x 120/150 = 0,48 мм

Конкретная конфигурация определяется в зависимости от материала, толщины, проникающей способности и посадочного зазора изделия.

Особенности длинного фокуса: