В мире сварки выбор правильного метода может существенно повлиять на эффективность и качество. Лазерная сварка и аргонодуговая сварка (TIG) обладают уникальными преимуществами и недостатками. Лазерная сварка отличается высокой скоростью, точностью и автоматизацией, что делает ее идеальной для сложных и объемных работ. С другой стороны, сварка TIG славится своей универсальностью и способностью работать с различными металлами с минимальными искажениями. В этой статье мы рассмотрим эти различия и поможем вам понять, какой метод сварки лучше всего подходит для ваших нужд и задач. Погрузитесь в нее, чтобы узнать, как эти методы соотносятся по стоимости, эффективности и практичности.

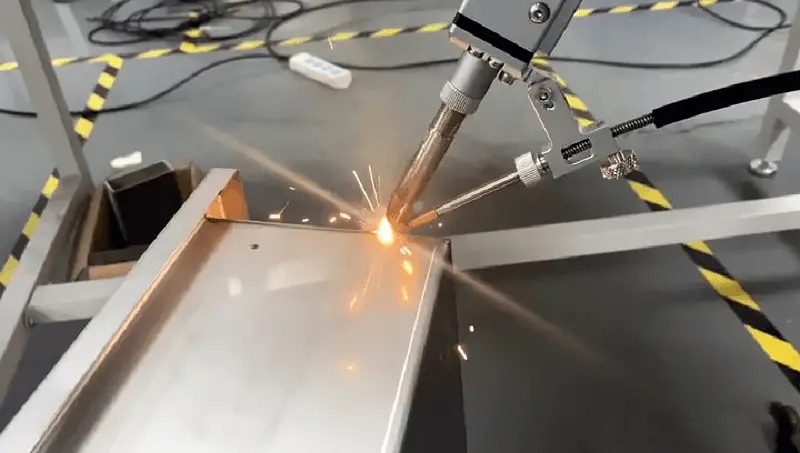

Лазерная сварка - это высокоточный процесс соединения, в котором используется концентрированный луч света для расплавления и сплавления материалов, в первую очередь металлов или термопластов. Эта передовая технология обеспечивает интенсивное, локализованное тепло для создания прочных, чистых сварных швов с минимальными зонами термического воздействия.

Процесс включает в себя фокусировку мощного плотного лазерного луча на поверхности заготовки, что приводит к быстрому локальному плавлению. По мере продвижения луча вдоль шва расплавленный материал застывает за ним, образуя прочное металлургическое соединение. Этот метод особенно эффективен для соединения схожих материалов, хотя при надлежащем контроле процесса его можно использовать и для сварки разнородных металлов.

В сварочных работах используются различные типы лазеров, каждый из которых обладает специфическими характеристиками, подходящими для различных материалов и конфигураций соединений:

Основные преимущества лазерная сварка включают:

На молекулярном уровне лазерная сварка возбуждает молекулы поверхности, увеличивая их кинетическую энергию и текучесть. Когда эти возбужденные молекулы взаимодействуют и возвращаются в более низкие энергетические состояния, они образуют прочные молекулярные связи, создавая прочное сварное соединение.

Развитие технологии лазерной сварки тесно связано с прогрессом в области аддитивного производства, в частности 3D-печати металлов. В то время как 3D-печать на основе пластика получила широкое распространение, присадочное производство металла представляет собой уникальную проблему. Технология лазерной сварки позволила быстро и точно сплавить металлические порошки, сделав металлическую 3D-печать жизнеспособным и все более важным производственным процессом.

Эта синергия между лазерной сваркой и аддитивным производством ускорила развитие и внедрение обеих технологий. В результате лазерная сварка превратилась из преимущественно экспериментальной техники в важнейший инструмент современных производственных процессов, нашедший применение в самых разных отраслях - от автомобильной и аэрокосмической до производства электроники и медицинских приборов.

Лазерная сварка использует чрезвычайно высокую энергию сфокусированных лазерных лучей для плавления и скрепления материалов. Когда лазер направляется на заготовку, его концентрированная энергия быстро нагревает целевую область, формируя основу этой передовой технологии соединения.

Важно отметить, что лазерное излучение взаимодействует с поверхностью заготовки. Слишком гладкие поверхности могут вызвать нежелательное отражение, что может снизить эффективность сварки. Поэтому для оптимизации поглощения лазерного излучения может потребоваться подготовка поверхности.

Лазерный луч фокусирует интенсивную энергию на точной точке заготовки, вызывая локальное плавление. После прекращения действия лазера расплавленный металл быстро застывает, образуя прочное соединение.

Методы лазерной сварки можно классифицировать в зависимости от режима вывода луча:

Кроме того, характеристики формирования сварного шва определяют два основных типа:

Ключевым преимуществом лазерной сварки является ее способность достигать глубокого проплавления с высоким соотношением глубины к ширине, доходящим до 12:1. Эта характеристика позволяет получать прочные, узкие сварные швы в толстых материалах.

В процессе сварки лазер быстро подает тепло в материал через сфокусированное пятно. Скорость нарастания температуры исключительно высока, что позволяет быстро достичь высоких температур даже в глубоко залегающем материале. Глубину проникновения можно точно контролировать, регулируя плотность мощности лазера.

В системах лазерной сварки обычно используются CO2-лазеры мощностью от 1 до 4 кВт. Сгенерированный луч проходит через сложную оптическую систему, включающую зеркала и фокусирующие элементы, чтобы направить и сконцентрировать энергию. Вблизи фокусной точки температура может достигать 5000-20000 К, мгновенно расплавляя металл в месте соединения.

Когда лазерный луч проходит через заготовку, расплавленный металл застывает за ним, образуя непрерывный сварной шов. Этот процесс позволяет эффективно соединить отдельные металлические пластины в единое целое.

Универсальность лазерной сварки проявляется в ее совместимости с материалами:

Лазерная сварка особенно выгодна для соединения миниатюрных, точных, плотно расположенных и термочувствительных компонентов в ценных приборах. Благодаря точности и минимальной зоне термического влияния она превосходит традиционные методы сварки во многих высокотехнологичных приложениях.

Несмотря на то, что лазерная сварка использует передовые технологии, она может выполнять те же типы соединений, что и традиционные методы сварки, обеспечивая повышенную точность и контроль.

Сварка сопротивлением используется для сварка тонкого металла изделий путем зажатия свариваемой заготовки между двумя электрическими электродами, расплавления поверхности в контакте с электрическим током для создания сварного шва на основе горячего сопротивления заготовки.

Этот метод сварки может привести к деформации изделия, так как оно сваривается с обеих сторон разъема.

В отличие от этого, лазерная сварка выполняется только с одной стороны, что сводит к минимуму риск деформации.

Сварка сопротивлением требует частого обслуживания для удаления окислов металла и других материалов, налипших на заготовку.

С другой стороны, при лазерной сварке армирующего соединителя из тонкого металлический материалПри этом он не касается заготовки изделия.

Кроме того, лазерная сварка позволяет свету проникать в зоны, которые невозможно сварить обычной сваркой, что приводит к увеличению скорости сварки.

Для сварки тонких заготовок широко используется не потребляющий электроэнергии и не требующий обслуживания пар.

Однако скорость сварки этим методом относительно низкая, а термическое сцепление намного больше, чем при лазерной сварке, что может легко вызвать деформацию.

Скорость дуговой сварки аналогична скорости аргонодуговая сваркаНо этот процесс идет медленнее, чем при аргонодуговой сварке.

Электронно-лучевая сварка основана на использовании луча для ускорения высокоэнергетических электронов высокой плотности, которые сталкиваются с заготовкой. Основной недостаток этого метода заключается в том, что он требует условий высокого вакуума, чтобы избежать рассеивания электронов.

Задействованные машины и оборудование сложны, а технические характеристики и внешний вид сварных швов ограничены вакуумной системой.

Кроме того, необходимо строго контролировать качество монтажа стыковых сварных соединений.

Сварка электронным лучом без вакуумного насоса возможна, но качество сварки часто плохой из-за рассеяния электронов, что влияет на общую эффективность.

Кроме того, при электронно-лучевой сварке могут возникать отклонения магнитного поля и проблемы с рентгеновским излучением. Отклонение электромагнитного поля может повлиять на электронные устройства, что приведет к их неисправности или повреждению.

Чтобы решить эту проблему, заготовки для электронно-лучевой сварки должны свариваться в магнитном поле. В отличие от этого, лазерная сварка не требует вакуумной системы или размагничивания заготовки перед сваркой.

Он может выполняться в воздухе, что делает его пригодным для работы на производственной линии или для сварки материалов с постоянными магнитами.

При рассмотрении преимуществ и недостатков технологии лазерной сварки полезно сравнить ее с традиционными методами сварки, такими как сварка в газовой среде и аргонодуговой сварки.

Эти классические методы сварки все еще широко используются в обрабатывающей промышленности, и должно пройти некоторое время, прежде чем лазерная сварка полностью заменит их.

Лазерная сварка особенно подходит для автоматизированного производства. Хотя она широко используется в 3D-печати, ее можно применять и для автоматизации традиционных сварочных работ.

Автоматическая сварка дает производителям ряд преимуществ, таких как повышенное удобство, высокая точность продукции и стабильное качество.

Автоматизированные системы также намного быстрее, чем ручная сварка, а традиционная сварка по-прежнему требует большого количества сварщиков.

Широкий спектр совместимых материалов

При традиционной сварке, например, аргонодуговой, переход от одного материала к другому заключается в регулировке температуры пламени и силы дуги.

Принцип работы лазера в этом отношении аналогичен. Лазер может регулировать свою мощность в соответствии с различными материалами, что дает ему неоспоримое преимущество.

Благодаря предустановленным параметрам для различных материалов лазерная сварка более удобна, чем другие методы сварки.

Благодаря высокой плотности мощности лазерная сварка позволяет сваривать материалы, которые сложно сварить с помощью других технологий.

Лазерная сварка может применяться к широкому спектру материалов, включая такие суперметаллы, как титан и углеродистой стали.

По плотности мощности единственная технология сварки, которая может сравниться с лазерной, - это электронно-лучевая сварка.

Быстрая скорость нагрева

Еще одним преимуществом лазеров с высокой плотностью мощности является их способность плавить материалы быстрее, чем при пламенной или дуговой сварке. Это позволяет увеличить скорость сварки и получить более прочные швы.

Глубину проплавления при лазерной сварке можно контролировать, регулируя выходную мощность лазера.

Лазерные импульсы можно наносить практически на любой материал, чтобы предотвратить повреждение как материалов, так и оборудования.

Можно сваривать соединения сложной геометрии

Уникальной особенностью лазерной сварки является ее способность сваривать на большем расстоянии, чем другие методы сварки.

Лазерная сварка не требует непосредственной близости к свариваемому материалу для обеспечения необходимой для сварки энергии.

Это дает больше пространства для работы с заготовкой и позволяет сваривать детали со сложной геометрией.

Высокая безопасность

Лазерные сварочные аппараты Как правило, они полностью автоматизированы и имеют закрытую рабочую зону. Это означает, что персонал больше не подвергается воздействию высоких температур и частиц во время сварки.

Уже одно это говорит о том, что лазерный сварочный аппарат стоит того, чтобы в него вложиться. Любая технология, которая может повысить безопасность на рабочем месте и уберечь людей от ненужных опасностей, заслуживает внимания.

Существует риск растрескивания при быстром охлаждении металла.

Все, что быстро нагревается, также быстро остывает. То же самое относится и к лазерной сварке. Локализованная передача энергии через лазер означает, что соединения можно сваривать быстро.

Однако это также означает, что тепло в сварном шве быстро рассеивается через материал, что приводит к накоплению значительных термических напряжений.

Только некоторые материалы могут избежать растрескивания или повреждения из-за этого.

Углеродистая сталь - типичный пример, поскольку она склонна к охрупчиванию при слишком быстром охлаждении.

Единовременные инвестиции в оборудование требуют больших затрат

Это может быть самым большим препятствием для широкого применения данной технологии - цена лазерных сварочных аппаратов высока. Это более очевидно, чем при сварке в газовой защите и аргонодуговой сварке.

Традиционная сварка требует наличия квалифицированных сварщиков, но не всегда требует дорогостоящего оборудования.

Лазерная сварка опровергает представление о том, что оборудование стоит дорого, а работа с ним не требует особых навыков.

С крупномасштабным производством, лазерное сварочное оборудование будет созревать вместе с промышленной цепочкой. Как и в начале развития индустрии светодиодного освещения, цена станет более доступной и широко используемой.

Традиционная сварка может завершить свою миссию и уйти в историю.

Сварка вольфрамовым электродом в инертном газе (TIG), также известная как газовая дуговая сварка вольфрамовым электродом (GTAW), - это современный процесс дуговой сварки, в котором для получения сварного шва используется нерасходуемый вольфрамовый электрод. При этом методе между вольфрамовым электродом и заготовкой возникает электрическая дуга, которая нагревает и расплавляет основной металл и, если используется, присадочный материал под защитой инертного защитного газа.

В процессе TIG-сварки из сопла сварочной горелки непрерывно поступает поток инертного газа, создавая защитную атмосферу вокруг дуги и сварочной ванны. Эта газовая защита эффективно изолирует зону сварки от атмосферных загрязнений, предотвращая окисление и другие вредные реакции, которые могут ухудшить качество сварного шва. Защита инертным газом имеет решающее значение для сохранения целостности вольфрамового электрода, поддержания стабильной дуги и обеспечения чистоты металла шва и зоны термического влияния.

Выбор защитного газа существенно влияет на характеристики сварки и качество конечного шва. Хотя чистый аргон является наиболее часто используемым газом благодаря отличной стабильности дуги и экономичности, гелий или аргоно-гелиевые смеси также используются для конкретных задач. Гелий обеспечивает более высокую теплоотдачу и более глубокое проникновение, что делает его пригодным для сварки более толстых материалов или высокопроводящих металлов, таких как алюминий и медь. Аргоно-гелиевые смеси обеспечивают баланс между стабильностью дуги аргона и повышенной теплоотдачей гелия, что позволяет оптимизировать сварочные характеристики для различных материалов и толщин.

Похожие статьи: Сварка MIG и TIG

Сварка вольфрамовым электродом в инертном газе (TIG), также известная как газовая дуговая сварка вольфрамовым электродом (GTAW), - это современный процесс дуговой сварки, в котором используется нерасходуемый вольфрамовый электрод и инертный защитный газ для защиты сварочной ванны. Этот метод обеспечивает исключительный контроль над процессом сварки, в результате чего получаются высококачественные, точные сварные швы с минимальным количеством брызг и искажений.

К основным преимуществам сварки TIG относится превосходная видимость дуги и расплавленного слоя, что обеспечивает точный контроль и высокое качество результатов. В процессе образуется минимальное количество шлака или его полное отсутствие, что исключает необходимость послесварочной очистки и снижает риск образования включений. Однако при выполнении операций на открытом воздухе необходимы специальные меры по защите от ветра, чтобы сохранить целостность защитной газовой оболочки.

Процессы сварки в газовой среде можно разделить на два основных типа в зависимости от расхода электродов:

При сварке TIG аргон является наиболее часто используемым защитным газом из-за его экономичности и широкой доступности. Поэтому процесс часто называют "аргонодуговой сваркой". Гелий также может использоваться в качестве защитного газа, обеспечивая более высокую теплоотдачу и потенциально более высокую скорость сварки, но его более высокая стоимость ограничивает его широкое применение.

Для специальных применений в смесь защитных газов можно добавлять небольшое количество водорода для усиления проплавления и очистки сварного шва. Однако такая практика требует тщательного рассмотрения совместимости материалов и потенциального риска водородного охрупчивания.

Универсальность сварки TIG делает ее идеальной для соединения широкого спектра металлов, включая алюминий, нержавеющую сталь и экзотические сплавы, особенно в тех случаях, когда требуется высокая точность и эстетическая привлекательность.

Сварка TIG (вольфрамовым электродом в инертном газе) подразделяется на три категории в зависимости от уровня автоматизации: ручная, полуавтоматическая и автоматическая сварка.

Ручная TIG-сварка требует от оператора полностью ручного управления движением сварочной горелки и добавлением присадочной проволоки. Этот метод обеспечивает максимальную гибкость и широко используется при выполнении сложных или точных сварочных работ.

Полуавтоматическая сварка TIG сочетает в себе ручное управление горелкой и автоматизированную подачу проволоки. Оператор направляет горелку, а механизированная система подает присадочную проволоку с заданной скоростью. Этот метод повышает стабильность осаждения присадочного металла, но применяется реже.

Системы автоматической TIG-сварки обеспечивают самый высокий уровень механизации. В конфигурациях с фиксированными заготовками сварочная горелка устанавливается на моторизованную каретку, которая перемещается по шву. Присадочный металл можно добавлять с помощью техники подачи холодной или горячей проволоки. При подаче горячей проволоки присадочный материал предварительно нагревается электрическим током, что увеличивает скорость осаждения и повышает производительность.

Стоит отметить, что некоторые виды TIG-сварки, особенно сварка тонких листов или корневых проходов, могут вообще не требовать добавления присадочного металла, полагаясь исключительно на плавление основных материалов.

Среди этих методов ручная сварка TIG остается наиболее универсальной и широко распространенной, особенно в отраслях, где требуются высокоточные сварные швы или сложные геометрические формы соединений. Полуавтоматическая сварка TIG, хотя и обладает некоторыми преимуществами, нашла ограниченное применение в специфических нишевых процессах.

Для некоторых важных толстостенных деталей, таких как сосуды под давлением и трубы, изготовленные из черных и цветных металлов, иногда используется сварка TIG, обеспечивающая высокое качество сварки.

Аргонодуговая сварка вольфрамовым электродом используется при проплавлении корня сварная шайба соединение, сварка во всех положениях и соединение с узким зазором.

| Категория / режим | Аргонодуговая сварка | Лазерная сварка |

| Деформация | Легко деформируется | Незначительная деформация или отсутствие деформации |

| Эстетическая степень | Неприглядный и требует повторной полировки | Внешний вид гладкий и поддается незначительной обработке |

| Размер сварного пятна | Большое пятно сварки | Точное место сварки и регулируемое место |

| Экранирующий газ | Аргон | Аргон |

| Потребление тепла | Высокая температура | Низкий нагрев |

| Точность обработки | Обычно | Точный |

| Часы обработки | Отнимает много времени | Небольшие затраты времени |

| Безопасность | Ультрафиолетовый свет, опасность радиации | Воздействие света практически не наносит вреда |

| Степень перфорации | Легкая перфорация | Нелегко проколоть |

| Степень автоматизации | Очень низкий | Обычно |

Сайт машина точечной сварки и автоматическая сварка просто используются для классификации.

Операция сварки лазерным точечным сварочным аппаратом проста и быстра.

Операция аргонодуговой сварки неплавящимся электродом относительно сложна и требует расходных материалов, поэтому скорость сварки относительно низкая.

Скорость сварки автоматического лазерного сварочного аппарата и автоматического сварочного аппарата MIG не очень отличается, потому что для сварки MIG все еще нужна расплавленная проволока, поэтому скорость сварки будет немного ниже, чем у автоматического лазерного сварочного аппарата.

Лазерный сварочный аппарат используется для расплавления сварочных материалов с помощью лазера, но лазерная глубокая сварка не является его сильной стороной. Не то чтобы лазерная глубокая сварка была плоха, но ее стоимость слишком высока.

Например, если вам нужно сварить 2,0-миллиметровую нержавеющую стальная пластинаВам нужно будет использовать 500W оптического волокна передачи лазерной сварки машины по крайней мере, и цена будет около 100000.

Если обычный аппарат аргонодуговой сварки может сварить такой толстый лист нержавеющей стали, то его цена составляет всего несколько сотен, а автоматическая аргонодуговая сварка стоит двадцать-тридцать тысяч.

Поэтому использование лазерного сварочного аппарата нерентабельно, если для сварки толстых материалов требуется глубокое проникновение.

Внешний вид сварки лазерным точечным сварочным аппаратом красивее, чем при аргонодуговой сварке неплавящимся электродом.

Внешний вид автоматической лазерной сварки похож на внешний вид автоматической аргонодуговой сварки, а лазерная сварка тонких материалов лучше.

Что касается прочности сварки, то пока мощность лазерного сварочного аппарата достаточно велика, он может сваривать прочно, что сравнимо с аргонодуговой сваркой.

Однако тепло лазерного сварочного аппарата более концентрированное, а тепловая деформация материала меньше, поэтому лазерный сварочный аппарат имеет больше преимуществ при сварке тонкостенных материалов.

Что касается точности, то точность лазерного сварочного аппарата выше, а последующая сварка с помощью лазерного сварочного аппарата в принципе не требует обработки, что экономит время и силы.

Эксплуатация аппарата для точечной лазерной сварки гораздо менее сложна, чем аргонодуговая сварка неплавящимся электродом.

Действительно, аргонодуговая сварка требует навыков и подвержена ошибкам, но лазерная сварка намного проще, и работа с ней более понятна.

Даже если есть ошибки, они незначительны.

Работа автоматической лазерной сварки и автоматической аргонодуговой сварки не представляет сложности. Оба они требуют компьютерного управления.

Для сварки тонкостенных материалов лучше использовать лазерный сварочный аппарат, чем для сварки толстых материалов.

Если нет высоких требований к скорости и точности сварки, экономически выгоднее использовать аппарат аргонодуговой сварки.

Однако если стоимость не имеет значения, лучше использовать лазерный сварочный аппарат.

По сравнению с традиционной дуговой сваркой, портативный лазерный сварочный аппарат может сэкономить около 80% ~ 90% электроэнергии и снизить стоимость обработки примерно на 30%.

Лазерная ручная сварка может выполнять сварку разнородной стали и разнородных металлов. Он обладает высокой скоростью сварки, малой деформацией и небольшой зоной термического влияния.

Сварные швы должны быть красивыми, ровными, без пор и загрязнений или с очень малым их количеством. Ручные лазерные сварочные аппараты могут выполнять микрооткрытые детали и прецизионную сварку.

Во время лазерной ручной сварки тепловой поток невелик, а деформация заготовки невелика, что может привести к красивому поверхность сварки без или только с простой обработкой (в зависимости от требуемого эффекта сварочной поверхности).

Ручные лазерные сварочные аппараты позволяют значительно сократить трудозатраты на обширный процесс полировки и выравнивания.

Преимущества ручного аппарата для сварки оптического волокна перед традиционной аргонодуговой сваркой

| Артикул | Ручной оптический лазерной сварки волокна | Традиционная аргонодуговая сварка |

| Стоимость занятости | Эксплуатация проста, обычные люди запускают его за полчаса, а стоимость работы низкая | Наем персонала затруднен, заработная плата высока, а расходы на трудоустройство велики |

| Личная травма | Чистая энергия луча одной длины волны, низкое косвенное излучение, нужны только защитные очки для фильтрации сильного света | Профессиональное заболевание, тяжелая физическая травма |

| Эффективность | Скорость быстрая, эффективность может достигать 3-8 раз по сравнению с аргонодуговой сваркой, а линейная скорость сварки может достигать более 10 см/с. | Низкая скорость и низкая эффективность |

| Тепловая деформация | Концентрация энергии и незначительное влияние тепловой деформации | Большое тепловое воздействие и деформация |

| Качество сварки | Сварка тонкая и красивая, растворный бассейн глубокий, прочность высокая. | Сварной шов грубый и неровный, что требует вторичной шлифовки и полировки |

| Свариваемый материал | Можно сваривать очень тонкие материалы, например, нержавеющую сталь толщиной 0,05 мм. | Не сваривайте слишком тонкий материал |

| Трудности в обучении | Обычные люди могут приступить к работе за полчаса, а неопытные работницы и вовсе | Требуются профессиональные сварщики, а технический порог высок |

| Расходные материалы | Его можно сваривать присадочной проволокой или без сварочной проволоки | Необходимые расходные материалы, сварочная проволока |

| Повреждение сварного шва | Сварной шов красивый и тонкий, бассейн раствора равномерный, консистенция хорошая. | Легко сваривается, если есть поры. |

По сравнению с традиционной аргонодуговой сваркой, ручной аппарат для сварки оптического волокна имеет недостатки

| Артикул | Ручной оптический волоконный лазер сварка | Традиционная аргонодуговая сварка |

| Возможность заполнения зазоров | Слабый, наша компания принимает качели сварки, которая может сплавить зазор 0,3-0,5 мм максимум, и принимает проволоки подачи сварки, которая может сплавить зазор более 1 мм максимум | Прочный, нечувствительный к зазору между деталями, большие зазоры можно сваривать через присадочный материал |

| Цена оборудования | Дорогостоящее оборудование | Дешевое оборудование |

| Объемный вес | Относительно большой объем и вес | Небольшой размер и легкий вес |

| Толстый сварка пластин | Он не подходит для сварки толстолистовых материалов. Проникающая способность плавильного бассейна мощностью 1000 Вт составляет около 3 мм, а мощностью 1500 Вт - около 4 мм. | Сварка толстого листового материала имеет преимущества, которые могут накапливаться и заполнять резервуар сварочного раствора, и может адаптироваться к сварке более толстых материалов |

Преимущества ручного аппарата для сварки оптического волокна перед традиционной аргонодуговой сваркой

| Артикул | Ручная оптическая волоконно-лазерная сварка | Традиционная аргонодуговая сварка |

| Стоимость занятости | Эксплуатация проста, обычные люди запускают его за полчаса, а стоимость работы низкая | Наем персонала затруднен, заработная плата высока, а расходы на трудоустройство велики |

| Личная травма | Чистая энергия луча одной длины волны, низкое косвенное излучение, нужны только защитные очки для фильтрации сильного света | Профессиональное заболевание, тяжелая физическая травма |

| Эффективность | Скорость быстрая, эффективность может достигать 3-8 раз по сравнению с аргонодуговой сваркой, а линейная скорость сварки может достигать более 10 см/с. | Низкая скорость и низкая эффективность |

| Тепловая деформация | Концентрация энергии и незначительное влияние тепловой деформации | Большое тепловое воздействие и деформация |

| Качество сварки | Сварка тонкая и красивая, растворный бассейн глубокий, прочность высокая. | Сварной шов грубый и неровный, что требует вторичной шлифовки и полировки |

| Свариваемый материал | Можно сваривать очень тонкие материалы, например, нержавеющую сталь толщиной 0,05 мм. | Не сваривайте слишком тонкий материал |

| Трудности в обучении | Обычные люди могут приступить к работе за полчаса, а неопытные работницы и вовсе | Требуются профессиональные сварщики, а технический порог высок |

| Расходные материалы | Его можно сваривать присадочной проволокой или без сварочной проволоки | Необходимые расходные материалы, сварочная проволока |

| Повреждение сварного шва | Сварной шов красивый и тонкий, бассейн раствора равномерный, консистенция хорошая. | Легко сваривается, если есть поры. |

Недостатки ручного аппарата для сварки оптического волокна по сравнению с традиционной аргонодуговой сваркой

| Артикул | Ручная оптическая волоконно-лазерная сварка | Традиционная аргонодуговая сварка |

| Возможность заполнения зазоров | Слабый, наша компания принимает качели сварки, которая может сплавить зазор 0,3-0,5 мм максимум, и принимает проволоки подачи сварки, которая может сплавить зазор более 1 мм максимум | Прочный, нечувствительный к зазору между деталями, большие зазоры можно сваривать через присадочный материал |

| Цена оборудования | Дорогостоящее оборудование | Дешевое оборудование |

| Объемный вес | Относительно большой объем и вес | Небольшой размер и легкий вес |

| Толстый сварка пластин | Он не подходит для сварки толстых листовых материалов. Проникающая способность плавильного бассейна мощностью 1000 Вт составляет около 3 мм, а мощностью 1500 Вт - около 4 мм. | Сварка толстого листового материала имеет преимущества, которые могут накапливаться и заполнять резервуар сварочного раствора, и может адаптироваться к сварке более толстых материалов |

Таблица 3: ручная лазерная сварка имеет очевидные преимущества перед традиционной аргонодуговой сваркой

| тепловой эффект | последующее лечение | требования к пластинам | требования к работникам | скорость сварки | наличие расходных материалов | |

| Аргоновое одиночное свечение | отличный | нужно | Толщина > 1 мм | Высокая, обычно требует профессиональных техников (предполагается, что зарплата профессиональных техников составляет 10000 юаней / месяц) | медленно | Да (флюс, сварочная проволока) |

| Ручная лазерная сварка | Очень маленький | Нежелательные | Толщина < 3 мм | Низкая, обычные работники могут приступить к работе после простого обучения (при условии, что зарплата обычных работников составляет 4000 юаней / месяц) | В 2-10 раз больше, чем при аргонодуговой сварке | ничего |

В обрабатывающей промышленности продолжается спор между традиционной аргонодуговой и лазерной сваркой, отражающий быстрый и зачастую непредсказуемый темп технологического прогресса.

Опытные операторы аргонодуговой сварки, имеющие десятилетия опыта, могут столкнуться с трудностями при адаптации к технологии лазерной сварки из-за существенных различий в работе и управлении процессом.

Оба метода сварки имеют свои преимущества и ограничения. Оптимальный выбор зависит от конкретных промышленных требований, свойств материала, объема производства и стандартов качества.

Стоимость:

Традиционные аппараты для аргонодуговой сварки обычно стоят от 2 000 до 5 000 китайских юаней, что делает их доступными как для крупных производителей, так и для небольших мастерских. Их компактная и легкая конструкция облегчает сварочные работы на месте и повышает мобильность.

Однако аргонодуговая сварка имеет свои ограничения:

Преимущества лазерной сварки:

Системы лазерной сварки, хотя и стоят дороже (от 50 000 до 100 000 китайских юаней), имеют значительные преимущества:

Лазерные системы особенно хорошо подходят для крупносерийного производства, автоматизированных производственных линий и приложений, требующих точных, повторяющихся сварных швов. Однако их размеры и стоимость могут ограничивать их применение в небольших или мобильных производствах.

Выбор между этими технологиями должен основываться на всестороннем анализе производственных требований, характеристик материалов, стандартов качества и долгосрочных эксплуатационных затрат, включая такие факторы, как энергоэффективность, необходимость технического обслуживания и наличие рабочей силы.