Представьте себе сварку с точностью, скоростью и минимальными тепловыми искажениями - добро пожаловать в мир лазерной сварки с заполнением проволокой. Эта передовая технология превосходит традиционные методы, предлагая решения таких проблем, как растрескивание сварного шва и проплавление толстого материала. Благодаря использованию дополнительной сварочной проволоки она обеспечивает прочные соединения и улучшает качество сварки. В этой статье вы узнаете о фундаментальных принципах, преимуществах и различных областях применения лазерной сварки с заполнением проволокой, что создает основу для инноваций в различных отраслях промышленности - от автомобильной до аэрокосмической. Приготовьтесь углубить свое понимание и познакомиться с будущим сварочных технологий.

По сравнению с традиционными методами сварки, лазерная сварка имеет значительные преимущества, включая низкое тепловыделение, высокую скорость сварки, малую зону термического влияния и минимальные термические искажения.

В последние годы лазерная сварка широко используется в таких высокотехнологичных отраслях, как автомобилестроение, судостроение, атомная энергетика и аэрокосмическая промышленность, а с уменьшением стоимости полного комплекта оборудования ее применение в повседневной аппаратной продукции и других смежных областях быстро растет.

Однако одиночная лазерная сварка также имеет ряд недостатков и не может полностью удовлетворить все более разнообразные требования.

Во-первых, для одиночной сборки требуется строгий допуск лазерная сварка сварного соединения, обычно менее 0,2 мм, в противном случае хорошего соединения может быть трудно достичь.

Во-вторых, одиночная лазерная сварка может привести к растрескиванию шва при сварке материалов с высокой чувствительностью к сварные трещиныи не может регулировать состав сварного шва для контроля образования трещин.

В-третьих, при сварке толстых листов с помощью одиночной лазерной сварки требуется лазер сверхвысокой мощности, и его проплавляющая способность полностью зависит от верхнего предела мощность лазерачто не может полностью гарантировать качество сварного шва.

Чтобы соответствовать требованиям развития различных отраслей промышленности, методы лазерной сварки также совершенствовались и развивались, например, метод лазерной сварки с заполнением проволокой, о котором пойдет речь в этой статье.

Лазерная сварка с заполнением проволокой разработана на основе однократной лазерной сварки и имеет очевидные преимущества перед ней:

① Это значительно снижает требования к сборке заготовок, так как добавление сварочной проволоки в процесс сварки значительно увеличит объем расплавленного металла в сварочной ванне, устранит большие зазоры между швами и сделает сварной шов более полным.

② Организация и производительность зоны сварки могут контролироваться. Состав сварочной проволоки отличается от состава основного материала сварного соединения. После расплавления сварочной проволоки в сварочной ванне можно регулировать качество, состав и соотношение сварочной ванны, чтобы контролировать процесс затвердевания и формирование микроструктур.

③ Входная энергия линии мала, и зона термического влияния и тепловая деформация невелики, что очень удобно при сварке изделий с жесткими требованиями к деформации.

④ Он может достичь сварки толстых материалов с небольшой мощностью лазера. Добавляя сварочную проволоку в процесс сварки, он может реализовать многопроходную сварку, а расплавленный металл сварочной ванны значительно увеличится. Это может быть использовано для обработки открытия и разрыва сварного шва, тем самым уменьшая фактическое лазерное толщина сварки сварного шва, а также достижение многопроходной лазерной сварки толстолистовых материалов с заполнением проволокой.

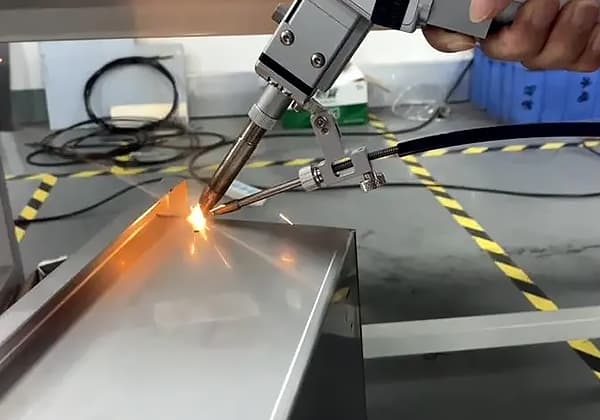

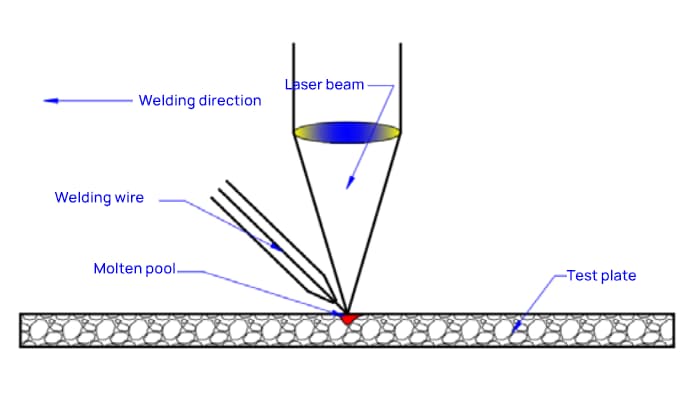

Лазерная сварка с заполнением проволокой показана на рисунке 1, которая отличается от лазерной пайка с подачей проволоки, показанной на рисунке 2.

Основные элементы двух методы сварки Они одинаковы и состоят из лазерного луча, сварочной проволоки и свариваемого изделия.

Добавление защитного газа зависит от реальных потребностей.

Основное оборудование включает в себя устройство подачи проволоки, сварочный аппарат, горелку для подачи присадочной проволоки, сварочную головку и мощный лазер.

Хотя эти два метода сварки практически не отличаются по внешней форме, они имеют существенные различия по сути. Для лазерной сварки проволочного заполнения обычно используется мощный волоконный лазер.

Лазеру нужно не только расплавить сварочную проволоку, но и расплавить основной материал и сформировать эффект маленького отверстия, уникальный для лазера. сварка проплавлением на основной материал, образуя более глубокую сварочную ванну.

Состав и соотношение элементов в смесительной ванне, образующейся при полном смешивании компонентов сварочной проволоки и основного металла, значительно отличаются от состава и соотношения элементов сварочной проволоки и основного металла.

Поэтому подходящая сварочная проволока может быть выбрана в соответствии с недостатками характеристик основного материала и добавлена в процесс сварки, чтобы добиться целенаправленного улучшения на микрокосмическом уровне трещиностойкости, усталостной прочности, коррозионной стойкости и износостойкости сварочного шва.

Кроме того, сварка лазерной проволокой с заполнением может быть наложена на сварку в несколько проходов, потому что может быть достигнута сварка с глубоким проплавлением и эффектом малого отверстия, что позволяет достаточно проплавить верхний и нижний два прохода сварки и может избежать серьезных дефектов неполного проплавления, таким образом, имея возможность сваривать толстые соединения.

Для лазерная пайка с подачей проволоки, обычно используется мощный полупроводниковый лазер. Почти вся энергия лазера действует на сварочную проволоку, и только очень небольшое количество лазера расплавляет небольшое количество металла на поверхности сварное соединение. Сварочная ванна практически сформирована расплавленной сварочной проволокой.

Поэтому качество сварного шва в основном зависит от элементного состава и соотношения сварочной проволоки, а также от распределения и сочетания расплавленной сварочной проволоки в сварном шве. Основной целью лазерной пайки с подачей проволоки является достижение определенной прочности соединения и герметичности сварного шва.

Кроме того, лазерная пайка с подачей проволоки не может быть многократной, а два верхних и два нижних сварочных прохода не могут обеспечить достаточное и эффективное сплавление. Механические характеристики соединения очень плохие.

С развитием лазерной заправки проволоки технология сварки и улучшение верхнего предела мощности лазера, диапазон применения лазерной сварки заполнения проволоки становится все шире и шире, в основном в следующих аспектах:

В целом, поскольку алюминиевый сплав имеет высокую отражательную способность и высокую теплопроводность к лазеру, мощность лазера, необходимая для лазерной сварка алюминиевого сплава относительно высок, что может привести к серьезному испарению и горению элементов с низкой температурой кипения (таких как Mg, Zn и др.) в алюминиевом сплаве, а также к низкому поверхностному натяжению сварочной ванны, влияющему на характеристики затвердевания сварного шва.

Эти причины могут привести к многочисленным проблемам при лазерной сварке алюминиевого сплава, таким как низкие механические свойства сварного соединения, плохое формирование шва, серьезные поры и трещины.

Однако лазерное заполнение проволокой сварка алюминия Сплав может значительно улучшить эти проблемы:

① Сварка с заполнением лазерной проволокой может улучшить углубление на поверхности шва и эффективно улучшить формирование шва, а процесс сварки имеет небольшое количество брызг.

② Добавление сварочной проволоки может не только повлиять на кристаллическую ориентацию столбчатых кристаллов в сварном шве, ослабить кристаллическую межфазную, образованную относительным ростом столбчатых кристаллов в центре шва, улучшить формирование шва, но и увеличить скорость поглощения лазера материалом, увеличить ширину плавления и немного снизить микротвердость.

Кроме того, при оптимизированных параметрах процесса можно значительно повысить прочность на разрыв и удлинение соединения.

③ Правильные параметры процесса сварки позволяют получить сварное соединение без значительных внутренних дефектов, микротвердость более HV60 и отсутствие значительного размягчения в зоне HAZ сварного соединения. Разрушение при испытании на растяжение происходит в зоне основного материала.

В некоторых тяжелых условиях работы или по соображениям стоимости часто бывает необходимо, чтобы заготовка одновременно обладала несколькими особыми свойствами, такими как коррозионная стойкость, высокая удельная прочность, жаропрочность, износостойкость, высокая электропроводность, хорошая теплоотдача и т.д.

Однако большинство металлические материалы не может обладать несколькими выдающимися особыми свойствами одновременно.

Кроме того, металлы с особыми свойствами часто дефицитны и дороги, и не могут использоваться в больших количествах.

Поэтому, если удастся эффективно соединить несколько материалов с особыми свойствами, это может удовлетворить потребности пользователей.

Физические и химические свойства разнородных металлических материалов обычно значительно отличаются, и в процессе сварки неизбежно образуются интерметаллические соединения.

Влияние интерметаллических соединений на характеристики сварного соединения очень велико, а хрупкие интерметаллические соединения могут легко вызвать растрескивание сварного шва.

Поэтому прямая однолазерная сварка соединений разнородных металлов очень сложна, стабильность процесса трудно контролировать, а воспроизводимость процесса затруднена.

Многие ученые и эксперты пришли к выводу, что использование лазерной сварки с заполнением проволокой для сварка разнородных металлов является относительно эффективным.

Правильно подобранная присадочная проволока может оказывать определенное ингибирующее действие на образование интерметаллических соединений, что позволяет значительно улучшить механические свойства сварочного соединения:

① Сварка нахлесточного соединения Mg/Cu с заполнением лазерной проволокой позволяет получить соединение разнородных металлов хорошей формы с определенной прочностью при соответствующих параметрах процесса, а его максимальная прочность на сдвиг может достигать 164,2 МПа, что составляет 64% от прочности магниевый сплав материал основания.

② Исследование сварки нахлесточного и стыкового соединения Al/Ti показало, что при использовании прямоугольной балки процесс сварки стабилен, формирование красивое, диапазон параметров процесса широкий. качество сварки высок, а его максимальная прочность на разрыв достигает 94% от прочности основного материала из алюминиевого сплава.

Для деталей, несущих нагрузку, разрушение сварного шва приведет к уменьшению эффективной толщины и снижению механических свойств.

Если сварной шов имеет откушенную кромку, это приведет к концентрации напряжений на кромке сварного шва, что также снизит механические свойства.

Для изделий, к которым предъявляются требования по внешнему виду, развал или откусывание кромок сварного шва приведет к серьезным визуальным эффектам, что недопустимо. Для того чтобы сделать сварное соединение полным и гладким, очень хорошо подходит лазерная сварка с заполнением проволокой.

Добавление сварочной проволоки в сварочную ванну позволяет эффективно увеличить объем сварочной ванны, обеспечивая тем самым полное и гладкое сварное соединение без облоя кромок.

Для заготовок с большими зазорами в стыках (обычно ≥0,3 мм) одиночной лазерной сваркой трудно добиться эффективного соединения, и зазоры в стыках можно заполнить только дополнительными материалами.

Поэтому лазерная сварка с заполнением проволокой является очень эффективным решением.

Сварка с заполнением узкого зазора лазерной проволокой может использоваться для эффективной сварки листов средней толщины с помощью лазерных сварочных аппаратов средней и малой мощности.

Добавление сварочной проволоки позволяет изменить состав и микроструктуру металла шва, что может улучшить комплексные характеристики сварочного соединения.

В то же время он может улучшить адаптивность и отказоустойчивость одиночной лазерной сварки к зазору между канавками, а зона термического влияния сварного шва является узкой с меньшими напряжениями после сварки.

Поэтому он имеет большое прикладное значение для машиностроения, и многие эксперты и ученые провели соответствующие исследования в последние годы:

① Метод многопроходной сварки с подачей лазерной проволоки с узким зазором был использован для сварки корабля Q345D толщиной 40 мм. стальная пластинаРезультаты показали, что подходящие параметры процесса сварки позволяют получить хорошо сформированное сварное соединение без таких дефектов, как пористость и отсутствие проплавления.

Ударная вязкость в центре сварного соединения была хорошей, а прочность на разрыв сварного шва была выше, чем у основного материала.

② Метод многопроходной сварки с подачей лазерной проволоки в узком зазоре использовался для сварки роторной стали толщиной 50 мм, и результаты показали, что соответствующие параметры процесса сварки позволяют получить хорошо сформированное сварное соединение без дефектов, таких как отсутствие проплавления на боковой стенке.

Ударная вязкость соединения несколько снизилась, но прочность на разрыв была выше, чем у основного материала.

③ Исследование сварки узким зазором лазерной проволокой с заполнением алюминиевого сплава 5083 толщиной 20 мм показало, что при соответствующих параметрах процесса сварки, сварные швы с меньшим количеством дефектов, таких как пористость и отсутствие плавления.

Улучшение Сварной шов Формирование

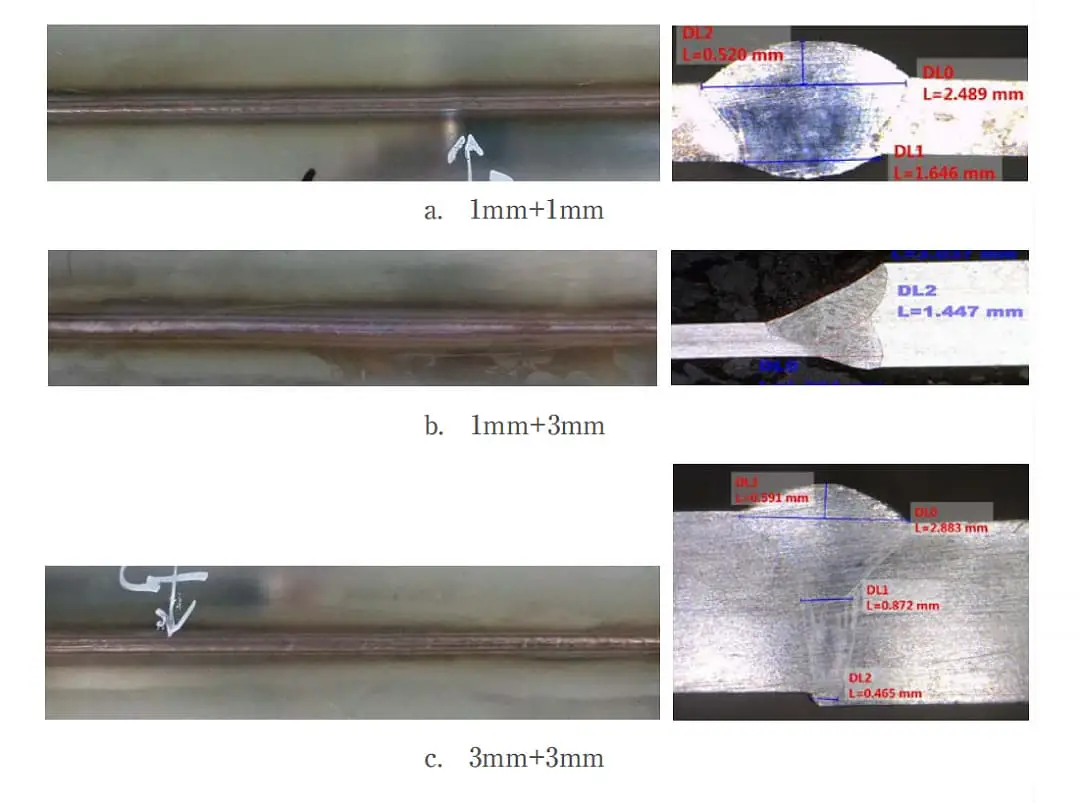

Требования: Сварка нержавеющей стали толщиной 1 мм и 3 мм без пор в сварном шве и с хорошей формовкой.

Оборудование: Лазер 4000 Вт (диаметр сердцевины волокна 200 мкм), устройство подачи проволоки, сварочная головка.

Параметры процесса: Как показано в таблице 1.

Таблица 1

| Толщина соединения (мм) | Мощность лазера (W) | Скорость сварки (mm/s) | Скорость подачи проволоки (m/min) | Расфокусировка Сумма (mm) |

| 1 мм+1 мм | 2500 | 35 | 1.2 | +5 |

| 3мм+3мм | 1000 | 25 | 1.0 | +5 |

| 1мм+3мм | 3100 | 35 | 1.5 | +5 |

Результаты: Хорошее формирование без пор в сварном шве, как показано на рисунке 3.

Лазерное заполнение узких зазоров Многопроходная сварка

Требования: Сварка толщиной 18 мм Q345 Судостроительный стальной лист с небольшим количеством пор в сварном шве, без недостатка плавления, прочность соединения на растяжение выше, чем у основного металла, и хорошее формирование сварного шва.

Оборудование: Лазер 6000 Вт (диаметр сердцевины волокна 400 мкм), устройство подачи проволоки, сварочная головка.

Параметры процесса: Сварочная канавка должны быть открыты, а размеры канавки показаны на рисунке 4. Другие параметры процесса сварки приведены в таблице 2.

Таблица 2

| Последовательность сварки | Мощность лазера (W) | Скорость сварки (mm/s) | Скорость подачи проволоки (m/min) | Величина расфокусировки (mm) |

| 1 | 6000 | 20 | 4 | +4 |

| 2 | 5000 | 20 | 6 | +10 |

| 3 | 5000 | 20 | 6 | +10 |

| 4 | 5000 | 15 | 6 | +10 |

| 5 | 6000 | 15 | 6 | +10 |

Результаты: Хорошее формование с отсутствием проплавления и минимальными порами в сварном шве, как показано на рис. 5.

Более того, после проведения испытания на растяжение сварной шов разрушился в основном металле, что свидетельствует о том, что прочность шва на растяжение была выше, чем у основного металла.

Улучшение формовки и качества сварного шва

Для лазерной сварки присадочной проволокой широко используемых материалов для стыкового соединения, чтобы улучшить формирование сварного шва, обычно рекомендуется, чтобы мощность лазера и диаметр сердечника волокна, а также конфигурация сварочной головки должны обеспечить диаметр сфокусированного пятна от 0,4 мм до 0,6 мм.

Кроме того, необходимо выбрать соответствующую марку проволоки, а другие параметры сварки приведены в табл. 3 и табл. 4.

Таблица 3: Углеродистая сталь и Материалы из нержавеющей стали

| Последовательность сварки | Мощность лазера (W) | Скорость сварки (mm/s) | Скорость подачи проволоки (m/min) | Величина расфокусировки (mm) |

| 1 мм | 1500~3000 | 25~40 | 1.0~2.0 | +3~+8 |

| 2 мм | 2000~3500 | 25~35 | 1.0~2.0 | +3~+8 |

| 3 мм | 3500~5000 | 20~35 | 1.5~2.5 | +3~+8 |

| 4 мм | 4000~5500 | 20~35 | 2.0~3.0 | +3~+8 |

| 5 мм | 5000~6500 | 20~35 | 3.0~4.0 | +3~+8 |

| 6 мм | 6500~8000 | 20~35 | 4.0~5.0 | +3~+8 |

| >6 мм | Не рекомендуется использовать однопроходную лазерную сварку присадочной проволокой, так как потребляемая мощность слишком высока, а деформация значительна. | |||

Таблица 4: Материалы из алюминиевых сплавов

| Толщина соединения (мм) | Мощность лазера (W) | Скорость сварки (mm/s) | Скорость подачи проволоки (m/min) | Величина расфокусировки (mm) |

| 1 мм | 2000~3000 | 30~50 | 2.0~3.0 | 0~+3 |

| 2 мм | 2000~4000 | 25~45 | 2.0~3.5 | 0~+3 |

| 3 мм | 3000~5000 | 20~40 | 2.5~4.0 | 0~+3 |

| 4 мм | 4000~6000 | 20~40 | 3.0~4.5 | 0~+3 |

| 5 мм | 5000~7000 | 20~40 | 3.5~5.0 | 0~+3 |

| 6 мм | 6000~8000 | 20~40 | 4.0~6.0 | 0~+3 |

| >6 мм | Не рекомендуется использовать однопроходную лазерную сварку присадочной проволокой, так как потребляемая мощность слишком высока, а деформация значительна. | |||

Лазерное заполнение узких зазоров Многопроходная сварка

Для толстой пластины в узком зазоре лазерной многопроходной сварки заполнения, как правило, рекомендуется, чтобы диаметр сфокусированного пятна должен быть между 0,6 мм до 1,0 мм, и соответствующие марки проволоки должны быть выбраны.

Кроме того, размеры канавки должны быть рассчитаны разумно, и размер канавки не может быть слишком большим, иначе это легко приведет к отсутствию проплавления внутри сварного шва. Рекомендуемые размеры канавок приведены в таблице 5.

Количество сварочных проходов должно определяться исходя из максимальной толщины соединения. Первый проход должен быть сварен с использованием максимальной сварочной мощности оборудования, а каждый последующий проход должен иметь глубину, как правило, от 3 мм до 5 мм.

Что касается параметров сварочного процесса, используемых для каждого прохода, то они должны определяться исходя из требуемой глубины сварки и текущей ширины прохода.

Величину расфокусировки следует умеренно увеличивать по мере увеличения ширины сварочного прохода, чтобы предотвратить недостаточное проплавление боковых стенок.

Таблица 5: Рекомендуемые формы и размеры канавок

| Толщина материала (mm) | Форма канавки | Высота тупой кромки (mm) | Ширина дна канавки (mm) | Угол двустороннего паза (°) |

| 10 | U | 4~6 | 2~3 | 5°~10° |

| 14 | U | 4~8 | 2~2.5 | 9°~5° |

| 18 | U | 4~10 | 1.5~2 | 8°~9° |

| 20 | U | 4~10 | 1.5~2 | 5°~7° |