Что приводит к ослаблению резьбовых крепежных элементов и как это можно предотвратить? В этой статье рассматриваются распространенные причины ослабления соединений, такие как вибрация, удары и переменные нагрузки, а также предлагаются эффективные стратегии по снижению остроты этой проблемы. От понимания механики самоотвинчивания до изучения передовых методов фиксации, таких как двойные гайки и эластичные шайбы, вы найдете практические решения для обеспечения надежности ваших крепежных элементов и сохранения работоспособности оборудования. Погрузитесь в эту тему, чтобы расширить свои знания и обезопасить свое оборудование.

Резьбовые крепежи легко монтируются и демонтируются, и их можно использовать многократно. Однако одним из недостатков является то, что при определенных условиях работы, в частности при вибрации, ударах, переменных нагрузках и перепадах температур, они могут ослабнуть. Это может привести к тому, что гайки сорвутся, сделав оборудование бесполезным или даже вызвав серьезные неисправности.

Поэтому при проектировании и выборе резьбовых крепежных элементов очень важно выявить причины их ослабления и принять эффективные профилактические меры.

Похожие статьи: Все о крепеже, что вы должны знать

После затягивания резьбового крепежа неровности и микрошероховатости каждой контактной поверхности, включая профиль резьбы, опорную поверхность и контактную поверхность соединяемых деталей, будут еще больше уменьшены в процессе работы.

Это уменьшение происходит, когда соединение подвергается воздействию таких условий, как вибрация, и контактная поверхность может даже частично вдавиться, вызывая изменение состояния крепления резьбового соединения. В результате усилие предварительной затяжки теряется, и резьбовое соединение ослабевает, что известно как начальное ослабление.

Для решения этой проблемы рекомендуется подтянуть резьбовой крепеж после короткого периода работы, чтобы восстановить усилие предварительной затяжки, потерянное в результате первоначального ослабления.

При соединении резьбовых крепежных деталей, если контактное давление на опорную поверхность болта или гайки слишком велико, поверхность соединяемой детали будет испытывать пластическую деформацию в виде кольцевой впадины в месте контакта с опорной поверхностью болта или гайки.

Если в процессе работы происходит сильное сжатие или непрерывная пластическая деформация, это может уменьшить или даже устранить силу предварительного затягивания крепежа, что приведет к ослаблению соединения. Такой вид ослабления известен как ослабление вдавливания, и это неизбежная форма деформации.

Чтобы предотвратить разрушение и ослабление, важно увеличить площадь контакта на болте или гайке за счет создания фланца или использовать закаленную шайбу с повышенной прочностью и большей площадью контакта под поверхностью подшипника.

Опыт показывает, что наиболее распространенной причиной разрушения резьбовых соединений, подвергающихся динамическим нагрузкам, является самоотвинчивание, что делает его самым частым видом разрушения.

Механизм самоотвинчивания заключается в следующем: в резьбовом соединении возникает трение на контактных поверхностях внутренней и внешней резьбы, а также на опорных поверхностях резьбового крепежа и соединяемых деталей.

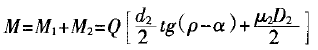

Когда резьбовое соединение начинает ослабевать, крутящий момент, необходимый для преодоления трения на контактной поверхности резьбы, обозначается как M1:

Где: Q - сила предварительного затягивания, действующая на болт или винт, также известная как осевая сила или зажим сила; d2 диаметр шага резьбы; ρ - угол трения.

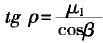

Для треугольной резьбы,

μ1 представляет собой коэффициент трения между контактными поверхностями нитей. β обозначает полуугол формы зуба, а α - угол подъема спирали резьбы. Важно отметить, что угол подъема спирали может варьироваться в зависимости от диаметра и обычно основывается на угле подъема спирали с питчевым диаметром.

После затягивания резьбового крепежа дополнительный крутящий момент M2, возникающий за счет трения о несущую поверхность гайки или головки винта, можно рассчитать следующим образом:

Где μ2 - коэффициент трения между опорной поверхностью гайки или головки винта и контактной поверхностью соединяемой детали, а D2 средний диаметр опорной поверхности (контактной поверхности) гайки или головки винта.

Когда резьбовое соединение начинает ослабевать, общий крутящий момент, необходимый для преодоления трения, можно рассчитать следующим образом:

Согласно формуле 3, резьбовой крепеж автоматически ослабнет только тогда, когда суммарный крутящий момент M будет равен или меньше нуля.

В случае резьбового соединения, подверженного статической нагрузке, угол трения p всегда больше угла подъема a, что удовлетворяет условию самоторможения. Поэтому суммарное значение в скобках в формуле 3 не будет равно или меньше нуля, и резьбовой крепеж не будет автоматически ослабевать.

Однако при динамических нагрузках, таких как вибрация и удар, нормальное давление на резьбовую опорную поверхность может мгновенно уменьшиться или даже стать равным нулю. Когда фрикционное ограничение теряется, гайка может скользить вниз по наклонной поверхности под действием вибрации, постепенно вызывая ослабление гайки.

Это похоже на тяжелый предмет на наклонной плоскости, который не скользит вниз, когда не вибрирует. Но когда он вибрирует, он может скользить вниз, когда трение уменьшается или исчезает.

Такое ослабление называется самоотвинчиванием резьбовых соединений. После десятков тысяч циклов вибрации сопротивление трения резьбового соединения против ослабления может быть исчерпано, что приводит к незначительному или полному ослаблению.

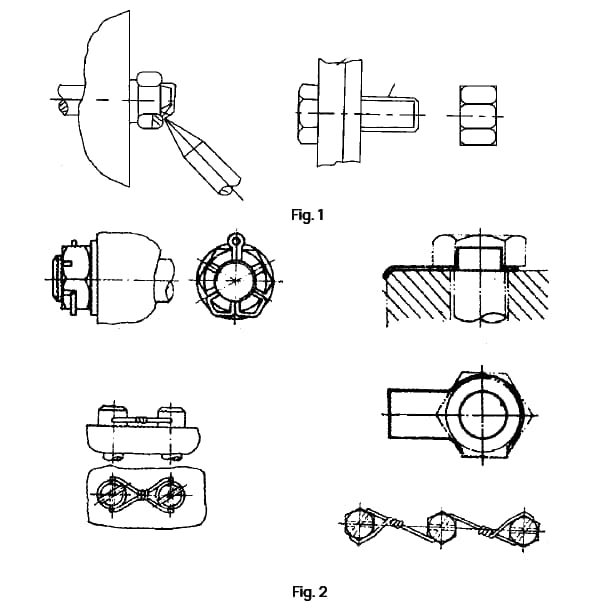

Надежным способом предотвращения ослабления является преобразование разъемного резьбового соединения в неразъемное с помощью сварки, склеивания или пуансонной заклепки (см. рис. 1). При этом устраняются характеристики движения резьбовой пары.

Однако недостатком этого метода является то, что резьбовой крепеж становится непригодным для использования, а сам процесс может быть трудоемким.

Этот метод часто используется в ситуациях, когда разборка не требуется, но важно предотвратить ослабление.

Один из способов предотвращения расшатывания - использование механический крепеж для крепления и фиксации резьбовых деталей к соединяемым деталям или резьбовых деталей к другим резьбовым деталям. Эффективность этого метода зависит от прочности механических креплений.

Однако такой подход имеет свои недостатки. Вес крепежного соединения увеличивается, а процесс изготовления и установки может быть громоздким. Кроме того, механическая установка не всегда может быть осуществима.

См. рис. 2, где описаны распространенные способы механической фиксации крепежа.

Цель предотвращения ослабления достигается за счет увеличения трения между резьбой или между опорными поверхностями болтов (винтов) и гаек, или и того, и другого.

Самое большое преимущество этого метода заключается в том, что он не ограничен в использовании пространства, его можно многократно собирать и разбирать, а также собирать механическим способом.

Поэтому этот метод является наиболее распространенным.

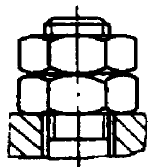

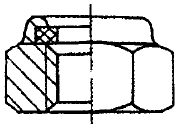

2.3.1 Двойная гайка

Чтобы предотвратить ослабление, затяните две гайки и болты одинаковой высоты, как показано на рисунке 3.

При сборке сначала затягивается внутренняя гайка с моментом затяжки 80%, а затем затягивается внешняя гайка с моментом затяжки 100%.

Такая технология обеспечивает плотное прилегание гайки к резьбе болта, значительно повышая сопротивление трения при откручивании.

Полезная модель отличается простотой конструкции, удобством монтажа и отличным противозакручивающим эффектом.

Однако недостатком является увеличение веса за счет наличия двух гаек, а также необходимость в более значительном пространстве для установки.

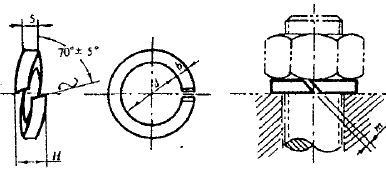

2.3.2 Контргайка и стопорный винт с зубчатой торцевой поверхностью

Нижние концы головок гаек и винтов имеют накатку или зазубрины. Это делается для того, чтобы при предварительном затягивании на поверхности соединяемых деталей образовывались "зазубрины" (см. рис. 4), которые увеличивают сопротивление трения между контактами и оказывают хорошее противозадирное действие.

Суть этого метода заключается в том, чтобы приложить к крепежу достаточное усилие предварительной затяжки, поскольку без большого усилия предварительной затяжки между торцевыми поверхностями не будет возникать сопротивление трения против ослабления. Однако этот метод не может использоваться с шайбами и требует внимания к разумному подбору твердости. Как правило, твердость зажимаемых деталей должна быть ниже твердости крепежа.

Недостатком этого метода является то, что зубья пилы под торцевой поверхностью могут легко повредить поверхность соединяемой детали.

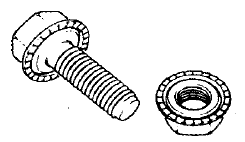

2.3.3 Эластичные шайбы

Разное типы шайб используются в резьбовых соединениях, например, пружинные шайбы, седловидные или волнообразные упругие шайбы, зубчатые стопорные шайбы и другие (см. рис. 5).

В полезной модели для обеспечения функции фиксации резьбового соединения используется натяжение пружины шайбы или сопротивление трения, возникающее при деформации зубьев.

Эта модель отличается простотой конструкции, низкой стоимостью и удобством использования. Тем не менее, она обладает слабым антизакручивающим эффектом и не подходит для деталей, подвергающихся сильным ударам и вибрации.

2.3.4 Стопорные гайки и винты с эффективным моментом затяжки

Термин "эффективный крутящий момент" означает величину крутящего момента, который необходимо приложить к гайке, чтобы она могла затянуться и вращаться на винте. В отличие от крепежа с общей резьбой, который может свободно вращаться вхолостую перед затяжкой, контргайки с эффективным крутящим моментом требуют значительного крутящего момента для накладного вращения.

Существует два типа контргаек с эффективным моментом затяжки: цельнометаллические контргайки и неметаллические вставьте контргайки.

(1) Цельнометаллическая контргайка с эффективным моментом затяжки

Этот тип ореха создается либо за счет некруглой формы верхнего конца ореха, либо путем фрезерование верхнего конца гайки, чтобы локально уменьшить диаметр фитинга и создать деформацию. Эти изменения увеличивают сопротивление трению между совпадающими резьбами, что приводит к прочной фиксации болта и гайки вместе (см. рис. 6). Этот тип гайки обеспечивает хороший стопорный эффект.

(2) Тип эффективного крутящего момента неметаллические вставьте контргайку

Тип гайки, называемый контргайкой с нейлоновым кольцом, имеет нейлоновое кольцо на верхнем конце (см. рис. 7).

При закручивании болта внутренняя резьба заставляет нейлоновое кольцо сжиматься.

Нейлоновый материал, обладающий высокой эластичностью и прочностью, обеспечивает значительное и стабильное сопротивление трению о болт, а также обладает отличными амортизирующими и виброгасящими свойствами.

Благодаря этому гайка обладает превосходными характеристиками фиксации по сравнению с цельнометаллическими стопорными гайками и отличается исключительной надежностью против откручивания.

Кроме того, нейлоновый материал отличается упругостью, что позволяет использовать его при многократных сборках и разборках. Его можно использовать с болтами различной точности и прочности.

Одним из недостатков контргайки с нейлоновым кольцом является то, что температура ее использования ограничена температурным пределом нейлонового материала, который обычно составляет от -50 до +100°C.

Повышенные температуры могут размягчить нейлоновый материал, а чрезмерно низкие - сделать его хрупким и ускорить старение, что приведет к значительному снижению механических и рабочих характеристик контргайки.

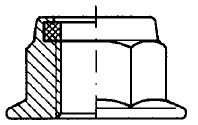

(3) Контргайка для фланца с неметаллической вставкой

Гайка, показанная на рис. 8, представляет собой фланцевую гайку с неметаллической вставкой, которая обеспечивает увеличенную площадь контакта. Эта конструкция сочетает в себе преимущества контргайки с неметаллической вставкой и фланцевой гайки, что обеспечивает превосходные характеристики защиты от отвинчивания.

Важно отметить, что температурная стойкость гайки ограничена температурной стойкостью нейлона.

(4) Болт с предварительно нанесенным фиксирующим слоем

Была проведена профессиональная корректура следующего содержания:

Болт или винт с предварительно нанесенным фиксирующим слоем означает резьбовую поверхность стержня болта или винта, покрытую слоем нейлона или других макромолекулярных материалов.

Принцип фиксации болта или винта аналогичен принципу фиксации контргайки с нейлоновым кольцом.

При закручивании болта в гайку нейлоновый слой на профиле резьбы сжимается, и выдавливаемый материал заполняет зазор между внутренней и внешней резьбой. Это увеличивает трение и достигает цели блокировки.

Однако важно отметить, что в настоящее время не существует национального стандарта на этот продукт.

Существуют различные методы предотвращения ослабления резьбового крепежа, которые следует выбирать в зависимости от конкретной ситуации на практике.

Важно отметить, что пружинные и плоские шайбы (см. рис. 5), широко используемые в машиностроении, не являются идеальными.

Статистика и антивибрационные испытания резьбовых соединений показали, что наиболее эффективные антивибрационные и антиослабляющие характеристики, а также наибольший срок службы антиослабления достигаются при использовании неметаллических вставных контргаек с эффективным крутящим моментом и неметаллических вставных контргаек с эффективным крутящим моментом на торце фланца.

Даже после длительного воздействия сильных ударов и вибраций эти гайки не подают признаков ослабления. Некоторые зарубежные эксперты называют их "контргайками, которые никогда не ослабевают".

Недостатком этих гаек является то, что температура их использования ограничена термостойкостью нейлонового материала.

В настоящее время эти гайки широко используются в не высокотемпературных деталях автомобилей.

Ожидается, что с развитием технологий, улучшением понимания и повышением термостойкости нейлона эти гайки будут использоваться все шире.