Вы когда-нибудь задумывались о том, как косозубые шестерни изготавливаются с высокой точностью с помощью современных технологий? Эта статья посвящена сложному процессу обработки косозубых шестерен на четырехкоординатном станке с ЧПУ. В ней рассматривается все, начиная с моделирования и заканчивая реальным процессом резки, предлагаются сведения об инструментах, программном обеспечении и методах, обеспечивающих высокое качество продукции. К концу статьи вы получите полное представление о том, как достижения в области технологий ЧПУ революционизируют производство зубчатых колес, делая сложные процессы более доступными и эффективными.

В качестве примера рассмотрим типичную цилиндрическую косозубую шестерню. Используя четырехкоординатный обрабатывающий центр и программное обеспечение CAXA, мы изучим метод обработки косозубой шестерни с ЧПУ по четырем осям с помощью симуляции резания и реального резания на станке с использованием VERICUT.

Обработка прямозубых и косозубых цилиндрических зубчатых колес обычно осуществляется путем зубофрезерования, зубодолбления или зубошлифования. С развитием четырехкоординатных обрабатывающих центров процессы, которые раньше было сложно выполнить на трехкоординатных обрабатывающих центрах, теперь можно выполнять на четырехкоординатном оборудовании. В этой статье мы рассмотрим метод четырехкоординатной обработки с ЧПУ типичной косозубой шестерни.

Традиционно обработка косозубых шестерен производилась на зубофрезерных станках. С развитием технологии ЧПУ, в частности, с развитием технологии четырехкоординатного соединения в обрабатывающих центрах, косозубые шестерни теперь можно обрабатывать на Станки с ЧПУ.

В этом посте мы рассмотрим методы обработки косозубых шестерен. Используя разработанное в Китае программное обеспечение CAXA Manufacturing Engineer, с помощью программы VERICUT проводится имитационная проверка. Обработка стандартных и нестандартных косозубых шестерен производится на платформе четырехкоординатного обрабатывающего центра.

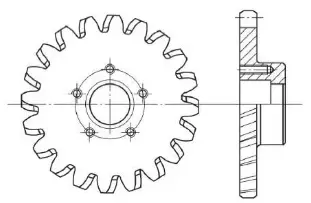

Как показано на рис. 1, обрабатываемая косозубая шестерня имеет наклон зубьев 20°, 20 зубьев и изготовлена из LY12 материал, как указано в таблице 1. Сложность данного случая заключается в отсутствии специализированного оборудования для обработки зубчатых колес на месте проведения соревнований. Каждая станция оснащена четырехкоординатным обрабатывающим центром и должна выполнить моделирование и фактическую обработку, а также изготовить комплект роликового штампового механизма, согласованного с косозубой шестерней на месте. Механизм должен работать автоматически при включении питания и отвечать высоким требованиям по подбору шестерен.

Рис. 1 Цилиндрическая передача

| Профиль зуба | Involute |

| Наклон зуба / (°) | 20 / пара зубов |

| Модуль | 4 |

| Количество зубьев / шт. | 20 |

| Диаметр градуировочной окружности / мм | 80 |

Программное обеспечение CAXA Manufacturing Engineer обладает широким набором функций для четырех- и пятиосевой обработки. Для обработки косозубой шестерни сначала нужно нарисовать ее геометрию, а затем сгенерировать траекторию движения инструмента.

Для создания пути необходимо выполнить следующие действия:

a) Траектория грубой обработки

b) Траектория движения отделочного инструмента

c) Моделирование эффекта резания

Рис. 2 Траектория движения инструмента при обработке косозубой шестерни и моделирование резания

В этом процессе используется функция обработки пятиосевой траектории инструмента, которая затем преобразуется в четырехосевую траекторию инструмента для выполнения на более распространенном четырехосевом станке. Этот процесс используется для одного зуба и может быть легко применен к другим зубам путем простого поворота траектории инструмента. Этот метод отличается высокой степенью адаптации, используя обычные режущие инструменты для копирования и резки по криволинейной поверхности, и может применяться для обработки косозубых шестерен других размеров.

Однако этот метод имеет низкую эффективность и точность обработки. Криволинейная поверхность получается за счет раскалывания инструмента, что делает его пригодным для пробной обработки единичных деталей или мелкосерийного производства. При серийной обработке становится очевидным его недостаток - низкая эффективность и низкая точность. Поэтому необходимо найти более подходящий метод обработки для серийной обработки изделий.

Используя программное обеспечение для проектирования, например, электронную чертежную доску CAXA, можно ввести соответствующие параметры косозубой шестерни в таблицу 1, чтобы быстро получить профиль зуба, а затем извлечь данные. На основе профиля зуба можно получить чертежные данные CAD и предоставить их производителю инструмента для изготовления зубчатых ножей по индивидуальному заказу.

Как показано на рис. 3, диаметр рукоятки инструмента составляет 12 мм, длина - 70 мм, а часть режущей кромки подбирается в соответствии с данными профиля зуба. Хотя индивидуальные инструменты имеют более высокую стоимость по сравнению с общими инструментами, они обеспечивают высокую эффективность обработки, хорошее качество и общие преимущества при серийной обработке.

a) Узор

б) Физический объект

Рис. 3 индивидуальная зубчатая фреза

Анализ этой заготовки показывает, что она имеет короткую зажим размер, что затрудняет выравнивание и увеличивает время обработки. Кроме того, при обработке профиля зуба инструмент и шпиндель находятся близко к четырехкоординатному патрону, что повышает риск возникновения помех, затрудняет зажим и выравнивание, делая пакетную обработку менее удобной.

Для повышения эффективности обработки необходимо специальное приспособление, как показано на рис. 4. На рис. 4а показана подвижная часть, которая зажимает заготовку шестерни через резьбу, обеспечивая каждый раз фиксированное положение зажима, что сокращает время настройки инструмента. На рис. 4b показана неподвижная часть, которая крепится к патрону. Собственно приспособление показано на рис. 4c.

a) Движущиеся части

b) Крепления

в) Физический объект

Рис. 4 Крепление на заказ

(1) Чтобы создать траекторию движения инструмента, проведите линию с наклоном 20° между нижней окружностью зуба и косозубой шестерней. Затем выберите "Обработка → Четыре оси Обработка → Четырехкоординатная обработка цилиндрических кривых. Задайте параметры инструмента и резания и создайте траекторию движения инструмента. Дополнительные траектории инструмента могут быть получены с помощью массива поворота траектории. Шаги для создания траектории показаны на рис. 5.

Рис. 5 Создание траектории движения инструмента

(2) Чтобы завершить процесс обработки, сгенерируйте G-код и проверьте его с помощью программы VERICUT. Выберите траекторию движения инструмента, сгенерируйте G-код, а затем импортируйте его в программу VERICUT для моделирования процесса пробного резания (см. рис. 6a). После проверки импортируйте код в станок. Фактический объект, полученный в результате резки, показан на рис. 6b.

a) Моделирование резки

б) Физический объект

Рис. 6 Моделирование процесса резки и обработки

Обычно косозубые шестерни обрабатываются на специализированных зубофрезерных станках и не так часто на широко распространенных обрабатывающих центрах с ЧПУ. В этом посте рассматривается метод обработки косозубых шестерен на четырехкоординатном обрабатывающем центре и дается предварительное описание метода обработки косозубых шестерен на четырехкоординатных станках с ЧПУ.

При изготовлении единичных деталей или мелкосерийном производстве можно использовать профилирующую обработку. Для серийной обработки рекомендуется использовать специализированные инструменты. Этот метод позволяет преодолеть ограничение обработки косозубых колес на специализированном оборудовании и может быть применен на более широко используемом в настоящее время оборудовании с ЧПУ.