Что, если бы вы могли раскрыть скрытую прочность металлов с помощью всего нескольких гениальных приемов? В этой статье рассматриваются четыре проверенных процесса - упрочнение твердым раствором, упрочнение обработкой, упрочнение мелким зерном и упрочнение второй фазой, - которые значительно повышают долговечность и эксплуатационные характеристики металла. Узнайте, как эти методы превращают обычные металлы в прочные, высокопроизводительные материалы, и изучите научные основы их применения. Погрузитесь в книгу, чтобы понять, как эти процессы могут помочь в вашем следующем инженерном проекте.

Явление твердого раствора элементов сплава в матричном металле, вызывающее определенную степень искажения кристаллической решетки, повышает прочность сплава.

Атомы растворителя, растворенные в твердом растворе, вызывают искажение кристаллической решетки, что увеличивает сопротивление движению дислокаций и затрудняет скольжение. В результате прочность и твердость твердого раствора сплава повышаются. Это явление упрочнения металла за счет образования твердого раствора путем растворения определенного элемента-растворителя известно как упрочнение твердым раствором.

Когда концентрация атомов растворителя оптимальна, материал прочность и твердость может быть улучшена, но при этом снижается ее прочность и пластичность.

Чем больше концентрация атомов растворителя, тем сильнее выражен эффект усиления, особенно при низких концентрациях, где эффект более значителен.

Чем больше разница в размерах атомов между атомом растворителя и металлом матрицы, тем сильнее эффект упрочнения.

Междоузельные атомы растворителя оказывают более сильное укрепляющее действие на твердый раствор, чем атомы замещения. Кроме того, искажение решетки, вызванное междоузельными атомами в телесноцентрированных кубических кристаллах, является асимметричным, что приводит к более сильному укрепляющему эффекту, чем в гранецентрированных кубических кристаллах. Однако растворимость междоузельных атомов в твердом теле очень ограничена, поэтому и фактический эффект укрепления также ограничен.

Чем больше разница в количестве валентных электронов между атомом растворителя и металлом матрицы, тем более выраженным становится эффект упрочнения твердого раствора. Другими словами, чем предел текучести твердого раствора возрастает с увеличением концентрации валентных электронов.

Степень упрочнения твердого раствора в основном зависит от следующих факторов:

(1) Разница в размерах между атомами матрицы и атомами растворителя:

Чем больше разница в размерах, тем сильнее нарушается исходная кристаллическая структура, и тем сложнее становится скольжение дислокаций.

(2) Сумма элементы сплава:

Чем большее количество элементов сплава добавлено, тем сильнее усиливающий эффект.

Если добавить слишком много атомов, либо слишком больших, либо слишком маленьких, растворимость будет превышена. Это приводит к другому механизму упрочнения, известному как упрочнение дисперсной фазы.

(3) Эффект укрепления твердого раствора атомами промежуточного раствора больше, чем атомами замещения.

(4) Чем больше разница в количестве валентных электронов между атомом растворителя и металлом матрицы, тем более выраженным становится эффект укрепления твердого раствора.

Предел текучести, предел прочности на разрыв и твердость выше, чем у чистого металла.

В большинстве случаев пластичность ниже, чем у чистого металла.

Электропроводность значительно ниже, чем у чистого металла.

Упрочнение твердым раствором может улучшить сопротивление ползучести, или потере прочности при высоких температурах.

С увеличением степени холодной деформации прочность и твердость металлических материалов возрастают, но пластичность и вязкость снижаются.

Явление повышенной прочности и твёрдость металла материалов, сопровождающееся снижением пластичности и вязкости при пластической деформации ниже температуры рекристаллизации, называется упрочнением при холодной обработке.

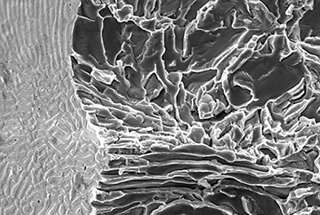

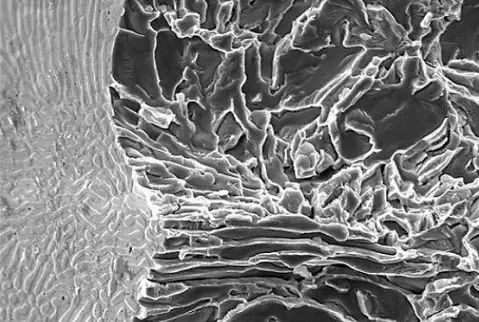

Это объясняется тем, что во время пластической деформации металла происходит проскальзывание зерен, дислокации запутываются, в результате чего зерна удлиняются, ломаются и фиброзируются, что приводит к остаточное напряжение внутри металла.

Степень упрочнения обычно выражается как отношение микротвердости поверхностного слоя после обработки к микротвердости до обработки, а также как глубина упрочненного слоя.

С точки зрения теории дислокации:

(1) Пересечение дислокаций препятствует их движению за счет образования отсеченных дислокаций;

(2) Реакция между дислокациями создает неподвижные дислокации, которые еще больше затрудняют их движение;

(3) Распространение дислокаций приводит к увеличению плотности дислокаций, что еще больше увеличивает сопротивление движению дислокаций.

Закалка делает дальнейшую обработку металлических деталей сложной.

Например, во время холодной прокатки стальная пластина будет становиться все более твердым, вплоть до того, что его уже нельзя будет прокатывать. Поэтому необходимо включать промежуточные отжиг в процессе обработки, чтобы исключить закалку при нагреве.

Например, в процессе резки поверхность заготовки становится хрупкой и твердой, что приводит к ускоренному износу инструмента, увеличению силы резания и т.д.

Закалка позволяет повысить прочность, твердость и износостойкость металлов, особенно тех чистых металлов и некоторых сплавов, которые не могут быть упрочнены с помощью термической обработки.

В качестве примера можно привести холоднотянутую высокопрочную стальную проволоку и холодновитые пружины, которые используют деформацию холодной обработки для повышения прочности и предела упругости.

Например, гусеницы танков и тракторов, щековая плита дробилок, поворотное устройство железнодорожных путей также подвергаются закалке для повышения их твердости и износостойкости.

Поверхностная прочность металлических материалов, деталей и компонентов может быть значительно повышена с помощью холодного волочения, прокатки и дробеструйной обработки. упрочнение (как описано в разделе "Укрепление поверхности").

Когда детали подвергаются нагрузкам, локальные напряжения в некоторых областях часто превышают предел текучести материала, что приводит к пластической деформации. Однако упрочнение ограничивает дальнейшее развитие пластической деформации, повышая тем самым безопасность деталей и компонентов.

Когда металлическая деталь или компонент штампуется, пластическая деформация сопровождается упрочнением, в результате чего деформация передается на окружающую необработанную, закаленную деталь.

Благодаря многократному чередованию действий можно получить холодноштампованные детали с равномерной деформацией поперечного сечения, улучшить качество резки низкоуглеродистой стали и облегчить отделение стружки.

Однако закалка также затрудняет дальнейшую обработку металлических деталей. Например, холоднотянутая стальная проволока становится трудно поддающейся дальнейшей вытяжке из-за закалки, требующей значительного количества энергии, и может даже сломаться. В результате перед дальнейшей вытяжкой ее необходимо отжечь, чтобы устранить закалку.

Аналогично, в процессе резания придание поверхности заготовки хрупкости и твердости за счет закалки увеличивает силу резания и ускоряет износ инструмента при повторном резании.

Метод повышения механических свойств металлические материалы Упрочнение через зерно известно как мелкозернистое упрочнение.

В промышленности рафинированное зерно используется для улучшения прочность материалов.

Металлы обычно состоят из множества зерен и называются поликристаллами. Размер зерен может быть выражен в количестве зерен на единицу объема, при этом большее количество указывает на более мелкие зерна.

Эксперименты показывают, что мелкозернистые металлы обладают более высокой прочностью, твердостью, пластичностью и вязкостью по сравнению с крупнозернистыми металлами при комнатной температуре. Это объясняется тем, что пластическая деформация, вызванная внешними силами в мелких зернах, может быть рассеяна по большему количеству зерен, что приводит к более равномерной пластической деформации и снижению концентрации напряжений.

Кроме того, чем мельче зерно, тем больше площадь границы зерна и тем более извилистой становится граница зерна, что затрудняет распространение трещин.

Поэтому метод повышения прочности материала за счет измельчения зерна в промышленности называют мелкозернистым упрочнением.

Чем мельче зерно, тем меньше дислокаций (n) присутствует в дислокационном скоплении, что приводит к снижению концентрации напряжений и повышению прочности материала.

Закон упрочнения мелких зерен гласит: чем больше границ между зернами, тем мельче зерна.

Согласно соотношению Холла-Петча, чем меньше средний размер зерна (d), тем выше предел текучести материала.

Методы рафинирования зерен холоднодеформированных металлов включают в себя:

Размер зерна можно регулировать путем изменения степени деформации и температуры отжига.

По сравнению с однофазными сплавами, многофазные сплавы содержат вторую фазу в дополнение к матричной фазе.

Когда вторая фаза равномерно диспергирована в виде мелких частиц в матричной фазе, это приводит к значительному упрочняющему эффекту, называемому упрочнением второй фазы.

Вторая фаза, содержащаяся в сплаве, оказывает следующие два воздействия на движение дислокаций:

(1) Усиливающий эффект недеформируемых частиц (обходной механизм).

(2) Усиливающий эффект деформируемых частиц (режущий механизм).

И дисперсионное, и осадочное упрочнение являются частными случаями второго фазового упрочнения.

Упрочнение второй фазы обусловлено в первую очередь взаимодействием второй фазы с дислокациями, которое препятствует движению дислокаций и повышает сопротивление сплава деформации.

На прочность металлических материалов в первую очередь влияют их состав, микроструктура и состояние поверхности.

Вторым фактором является состояние напряжения, например, скорость приложения силы и режим нагружения, которые могут привести к различным прочностным характеристикам, например, прочность на разрыв сверхвысокопрочной стали может снизиться при испытании в атмосфере водорода.

Геометрическая форма и размер образца, а также тестовая среда также оказывают значительное влияние и иногда могут быть решающими.

Существует только два способа укрепления металлических материалов:

В инженерных материалах прочность, как правило, повышается за счет комплексного упрочняющего эффекта для достижения лучших общих свойств.