Вы когда-нибудь задумывались, как изготавливаются гладкие, блестящие раковины из нержавеющей стали на вашей кухне? В этой статье вы пройдете увлекательный путь от необработанного стального листа до конечного полированного продукта, узнаете о сложных этапах и механизмах, задействованных в процессе. Приготовьтесь изучить подробный процесс и узнать, что делает эти раковины одновременно долговечными и красивыми.

Прежде чем мы поймем, как производятся мойки из нержавеющей стали, давайте вкратце рассмотрим, что такое мойки из нержавеющей стали.

Мойки из нержавеющей стали впервые появились в Европе и США, а в Китае первые мойки из нержавеющей стали появились на Тайване.

В начале 1990-х годов тайваньские торговцы привозили мойки из нержавеющей стали, когда инвестировали в материковый Китай.

В самом начале были такие бренды, как "Mantangchun" и позже "Molin".

При изготовлении моек из нержавеющей стали в качестве сырья используется нержавеющая сталь.

Основной корпус обрабатывается методом интегрального волочения или сварки, а затем подвергается поверхностной обработке.

Мойки из нержавеющей стали используются на современных кухнях как одна из незаменимых деталей для мытья овощей или посуды.

Какое оборудование требуется для изготовления моек из нержавеющей стали?

Позвольте мне показать вам.

Производство моек из нержавеющей стали требует:

Из них для волочильной машины требуется один 400T и один 500T. прессовое оборудование.

Пресс 400T используется для вытяжки, а пресс 500T - для формовки.

Для обрезки кромок потребуется один гидравлический пресс 200T.

Силовой пресс в основном используется для пробивки отверстий.

Четыре комплекта пресс-форм: чертежный штамп, штамп для рисования, штамп для рисования. формовочный штамп, обрезной штамп и вырубной штамп, соответственно.

Теперь, когда мы вкратце разобрались с мойками из нержавеющей стали и оборудованием для их изготовления, расскажите, как их производят?

Давайте погрузимся в процесс производства моек из нержавеющей стали.

Завод по производству раковин закупает стальные листы различной ширины и толщины в соответствии с различными производственными требованиями к раковинам.

Толщина листового металла, обычно используемого при производстве моек из нержавеющей стали, составляет от 0,8 мм до 1,5 мм.

Листовой металл поставляется на завод по производству раковин в рулонах по весу.

Обычно максимальная ширина неразрезанного стального листа составляет 1220 мм, а длина практически не ограничена.

Пластичность стального листа ограничена.

Чтобы избежать растрескивания и повреждения стального листа в процессе волочения, на начальном этапе необходимо нанести на него ламинирующую пленку.

Покрытие покрывает только одну сторону стального листа, и сторона с пленкой покрытия будет обращена к пресс-форме на последующем этапе вытяжки.

Пленочное покрытие может наноситься перед резкой или после резки.

В соответствии с различной конструктивной длиной раковин длинный стальной лист необходимо разрезать на сегменты с помощью станка. станок для резки листового металла чтобы соответствовать требованиям к размеру заготовки.

На представленной ниже фотографии видно, что рабочие завершают нанесение пленки, управляя переключателем роликов, чтобы одновременно пропустить защитную пленку и стальной лист через зону прокатки.

Когда стальной лист с покрытием Проходя через гильотину, рабочий нажимает на переключатель гильотины, чтобы отрезать стальной лист нужной длины.

После резки лист приобретает правильную прямоугольную форму.

Для грубого соответствия форме раковины необходимо также подать лист в ножницы для вырезания углов.

Металлические листы, после углов насечкаобычно имеет многоугольную форму, а иногда и дугообразные края.

После нанесения покрытия и резки равномерно нанесите масло для рисования на обе стороны листа.

Масло для вытяжки способствует равномерному растяжению листа, снижает вероятность образования трещин при растяжении и продлевает срок службы пресс-формы и пресса.

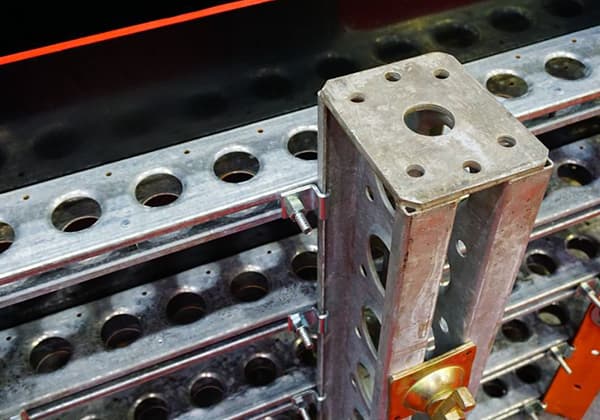

Поместите металлический лист на рабочий стол листогибочной машины.

На верхней и нижней ламинированных плитах верстака имеются отверстия.

Форма для изделия находится в отверстии нижней плиты верстака (заштрихована красным на следующем рисунке).

После нажатия на выключатель двигателя верхняя плита рабочего стола гидравлического пресса опускается, и весь рабочий стол опускается.

Во время процесса опускания горизонтальное положение формы остается неизменным, поэтому стальная пластина поднимается вверх, чтобы завершить построение фигуры.

Первая глубина чертежа должна составлять 80% или более от общей глубины конструкции.

Снимите образовавшуюся раковину и очистите верстак, загрязненный маслом для рисования.

Водяная раковина после первого процесса рисования будет отправлена на станцию очистки для отслаивания пленки, а остатки масла для рисования будут смыты для подготовки к отжиг процесс.

Почему отжиг необходимо?

Если проектная глубина раковины не превышает 160 мм, то желаемая глубина может быть достигнута за один чертеж.

Когда глубина мойки достигает 180-250 мм, вероятность того, что лист нержавеющей стали разорвется от одной вытяжки, значительно возрастает. Чтобы избежать растрескивания и обеспечить качество мойки, необходим процесс отжига.

Чтобы удовлетворить спрос на глубокую вытяжку, в настоящее время требуется обработка отжигом и вторичная вытяжка.

Обработка отжигом восстанавливает активность листа нержавеющей стали, сильно деформированного в процессе первого волочения.

Сама линия отжига представляет собой высокотемпературную линию длиной 20 метров с температурой в печи около 1150℃.

Входы и выходы расположены с обеих сторон, а раковины для воды транспортируются с помощью тросового крана или конвейерной ленты.

Линия может обрабатывать 30 штук раковин одновременно.

Процесс отжига также включает в себя размагничивание, которое устраняет магнитные свойства нержавеющей стали, вызванные волочением.

Многие заводы по производству раковин не имеют собственной линии отжига и передают этот процесс стороннему отжиговому цеху.

Иногда завод-изготовитель использует печь отжига для удовлетворения собственных потребностей в замене.

Отожженная раковина проходит второй процесс вытяжки с помощью пресс-формы и гидравлического пресса.

Второй рисунок должен быть полностью растянут на заданную глубину.

После второго процесса вытяжки водяной раковины больше нет усадки по краям стального листа.

На этом этапе необходимо удалить лишнюю отделку с готового изделия.

При обрезке кромки необходимо зарезервировать место установки ребра жесткости над контрбассейном.

Дренажные и переливные отверстия последовательно пробиваются на специальной пресс-форме с помощью вырубной машины.

В зависимости от фактических условий эксплуатации листа и вырубного оборудования может потребоваться удаление заусенцев на плоскости отреза.

Если речь идет о двухбаночном валковом или донном сварочном бассейне, то после пробивки отверстий его необходимо приварить к верхней пластине поливочной плиты.

Сварка валов обычно производится с помощью ЧПУ, но может быть выполнена и вручную.

Если это стыковая сварка бассейна, необходимо выполнить стыковую сварку с обеих сторон бассейна.

Отличительной особенностью ванны для стыковой сварки является линия сварки между двумя сторонами ванны.

Ребра/крюки свариваются с помощью лазерный точечный сварочный аппарат.

В зависимости от настроек аппарата, каждая точечная сварка дает примерно три паяных шва.

Полосовые ребра жесткости требуют точечная сварка несколько раз в разных местах.

В зависимости от требований заказчика для скрепления ребер/крючков может использоваться клей.

Прозрачное покрытие Coni - это уникальное технология обработки поверхности раковины серии C.

Кроме того, текущая общая обработка поверхности Процессы включают следующие ЧЕТЫРЕ типа:

Здесь специально представлен процесс шлифовки (рисования).

Шлифование делится на три или четыре этапа в зависимости от разницы между бассейном и оборудованием.

Первой частью, которую нужно отполировать, является дно раковины.

Затем выполняется шлифовка стенки раковины.

В зависимости от степени автоматизации моечной установки иногда существует следующий процесс, позволяющий снизить потребность в шлифовальных навыках рабочих.

Поскольку две соседние грани полируются в разных направлениях, на краях, где текстуры встречаются, могут возникнуть хаотические линии.

С помощью шлифовального круга удалите все беспорядочные линии между двумя вертикальными гранями.

В конце процесса шлифовки верхняя пластина шлифуется для удаления сварочного пятна, линий сварки и дефектов поверхности, видимых в раковине.

Выемка отверстия под водопроводный кран в месте, соответствующем требованиям заказа.

Этот процесс имеет высокую степень свободы и может быть пропущен непосредственно в соответствии с требованиями заказа, или же он может происходить перед любым процессом после сварки.

Маркировка раковины из нержавеющей стали включает в себя в основном следующие два метода: лазерная маркировка и маркировка тиснением.

Тиснение Марк

Полностью вставьте раковину в байонетное положение, чтобы обеспечить стабильное положение печати.

Лазерный знак

Для маркировки используется лазерное травление.

Помимо полностью автоматизированной лазерной маркировки, существует также более дешевая ручная позиционная лазерная маркировка (как показано на следующем рисунке).

Поместите полупроницаемую мембрану с логотипом бренда на указанное место маркировки и с помощью ручного лазерного излучателя подсветите ее на нулевом расстоянии.

Лазер проходит через светопропускающую часть полупроницаемой мембраны, чтобы добиться прижигания на поверхности нержавеющей стали.

Все мелкие повреждения, возникающие на каждом этапе производства, но сохраняющие коммерческую ценность, отправляются на ремонт вручную перед процессом распыления.

Проводится обработка дна спреем.

Существует три цели опрыскивания:

Однако большинство производителей моек наносят краску только при распылении, и она не имеет функции защиты от конденсата.

Помимо напыления, травление может также удалить пятна гари, вызванные отжигом.

Очистка включает в себя удаление остатков масла для рисования, грязи и брызг с передней части мойки, а также остатков шлифовального круга и нержавеющей стали, отпечатков пальцев и прочей пыли.

Раковина может быть упакована в скобы, большие коробки или даже в розничную упаковку в соответствии с требованиями различных клиентов.

Наконец, товар помещается на склад и ожидает доставки в указанное покупателем место.