Представьте себе, что вам удается добиться идеального сгибания листового металла без каких-либо следов или дефектов. В этой статье мы рассмотрим передовые методы, обеспечивающие безупречное качество поверхности в процессах гибки металла. Вы узнаете о таких инновационных методах, как использование неметаллических материалов, роликовых V-образных канавок, перекидных конструкций и защитных пленок. В конце вы поймете, как эти методы минимизируют трение и давление, предотвращая появление нежелательных вмятин и улучшая эстетику изделий. Изучите эти решения, чтобы улучшить внешний вид и стоимость ваших металлоконструкций.

Технология обработки листового металла постоянно развивается, особенно в таких областях, как прецизионная гибка нержавеющей стали, гибка декоративных деталей из нержавеющей стали, гибка алюминиевых сплавов, гибка деталей самолетов и гибка медных листов, где предъявляются все более жесткие требования к качеству поверхности формируемой заготовки.

Однако обычный процесс гибки, как правило, приводит к повреждению поверхности заготовки, оставляя заметные углубления или царапины на поверхности, соприкасающейся с пресс-формой. Это негативно сказывается на внешнем виде конечного продукта и снижает его ценность для потребителя.

В этой статье на примере гибки V-образной детали мы проиллюстрируем тонкости процесса гибки листового металла.

Гибка листового металла - это точная операция формовки, при которой металлический лист подвергается контролируемой деформации под давлением пуансона или листогибочного пресса. Этот процесс вызывает как упругую, так и пластическую деформацию материала, что приводит к необратимому изменению формы.

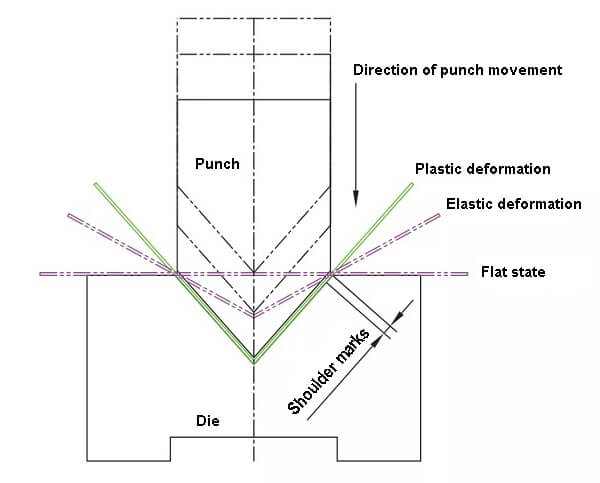

Последовательность изгиба начинается с первоначального контакта между пуансоном и листом. По мере опускания пуансона лист подвергается упругой деформации, за которой следует пластическая деформация при превышении предела текучести материала. На ранних стадиях пластического изгиба лист сохраняет некоторую свободу движения. По мере того как пуансон продолжает движение вниз, лист постепенно вдавливается в V-образный паз штампа, что приводит к постепенному уменьшению как радиуса кривизны, так и плеча гибочного усилия.

Этот динамический процесс продолжается до тех пор, пока пуансон не достигнет конца своего хода. В этот момент лист полностью соприкасается со штампом в трех критических точках: двух вдоль плеч V-образной канавки и одной у основания. Эта система трехточечного контакта обеспечивает точное формирование желаемой V-образной формы.

В процессе гибки металлический лист испытывает сложное напряженное состояние. Внешние волокна подвергаются растягивающим напряжениям, а внутренние - сжимающим. Такое распределение напряжений приводит к явлению, известному как обратная пружина, которое должно быть учтено при проектировании оснастки и параметров процесса.

По завершении цикла гибки на заготовке появляются три четкие линии вдавливания, обычно называемые "следами заплечиков". Эти следы являются результатом локального давления, оказываемого заплечиками штампа и основанием V-образного паза в процессе формовки, как показано на рис. 1 и 2.

На образование и характеристики следов от уступов влияют несколько взаимосвязанных факторов, которые можно разделить на свойства материала, геометрию инструмента и параметры процесса. Понимание и контроль этих факторов имеет решающее значение для достижения оптимального качества деталей и минимизации видимых следов.

Рисунок 1 Схематическая диаграмма процесса гибки

Рисунок 2 Следы изгиба

Следы от уступов в основном связаны с взаимодействием между листом металла и уступом V-образного штампа в процессе гибки. Зазор между пуансоном и штампом существенно влияет на распределение сжимающего напряжения на листе, что приводит к различной степени вероятности и тяжести вмятин, как показано на рис. 3.

При постоянных условиях работы V-образного штампа величина угла изгиба напрямую зависит от степени деформации листового металла и длины пути трения в плече V-образного штампа. Кроме того, больший угол изгиба требует длительного приложения пуансоном изгибающего усилия, что увеличивает продолжительность контакта. Это увеличенное время контакта в сочетании с повышенной деформацией и трением усиливает образование и интенсивность следов уступа на поверхности заготовки.

Взаимодействие этих факторов - зазора, угла изгиба, деформации, трения и времени контакта - в совокупности определяет характеристики получаемых следов уступа. Понимание и оптимизация этих параметров имеет решающее значение для достижения высококачественных изгибов с минимальными поверхностными дефектами при прецизионном изготовлении листового металла.

При сгибании металлические листы разной толщины, выбранная ширина V-образных канавок также отличается.

При одинаковых условиях работы пуансона больший размер V-образной канавки матрицы приводит к увеличению ширины вмятины. И наоборот, меньшее трение между металлическим листом и буртиком V-образной канавки матрицы уменьшает глубину вмятины.

Более тонкие пластины создают более узкие V-образные канавки, что приводит к появлению более заметных следов.

Еще одним фактором, который необходимо учитывать с точки зрения трения, является коэффициент трения. Различные радиусы V-образных пазов матрицы приводят к разным уровням трения в листе в процессе гибки.

С точки зрения давления, оказываемого на лист V-образным пазом матрицы, больший радиус V-образного паза матрицы уменьшает давление между листом и буртиком V-образного паза матрицы, что приводит к уменьшению количества следов изгиба.

Ранее мы отмечали, что поверхность V-образного паза матрицы может вызывать трение при контакте с листовым материалом.

По мере износа пресс-формы контакт между V-образным пазом и листом становится все более грубым, а коэффициент трения увеличивается. Скольжение листа по поверхности V-образного паза приводит к контакту между бесчисленными шероховатыми бугорками и поверхностью, вызывая повышенное давление на поверхность листа и более заметные вмятины.

Кроме того, если V-образный паз не очищен перед гибкой заготовки, остатки мусора на V-образном пазе могут вызвать явные вмятины из-за давления, которое он оказывает на лист. Это распространенная проблема при гибке таких заготовок, как оцинкованные листы и листы углеродистой стали.

Учитывая, что основной причиной появления следов изгиба является трение между листом и V-образным выступом матрицы, мы можем использовать технологию обработки, чтобы уменьшить это трение.

Формула для силы трения F=μ×Fn показывает, что факторами, влияющими на силу трения, являются коэффициент трения (μ) и давление (Fn), которые пропорциональны силе трения.

Поэтому для обеспечения гибки без отметин можно использовать следующие четыре решения:

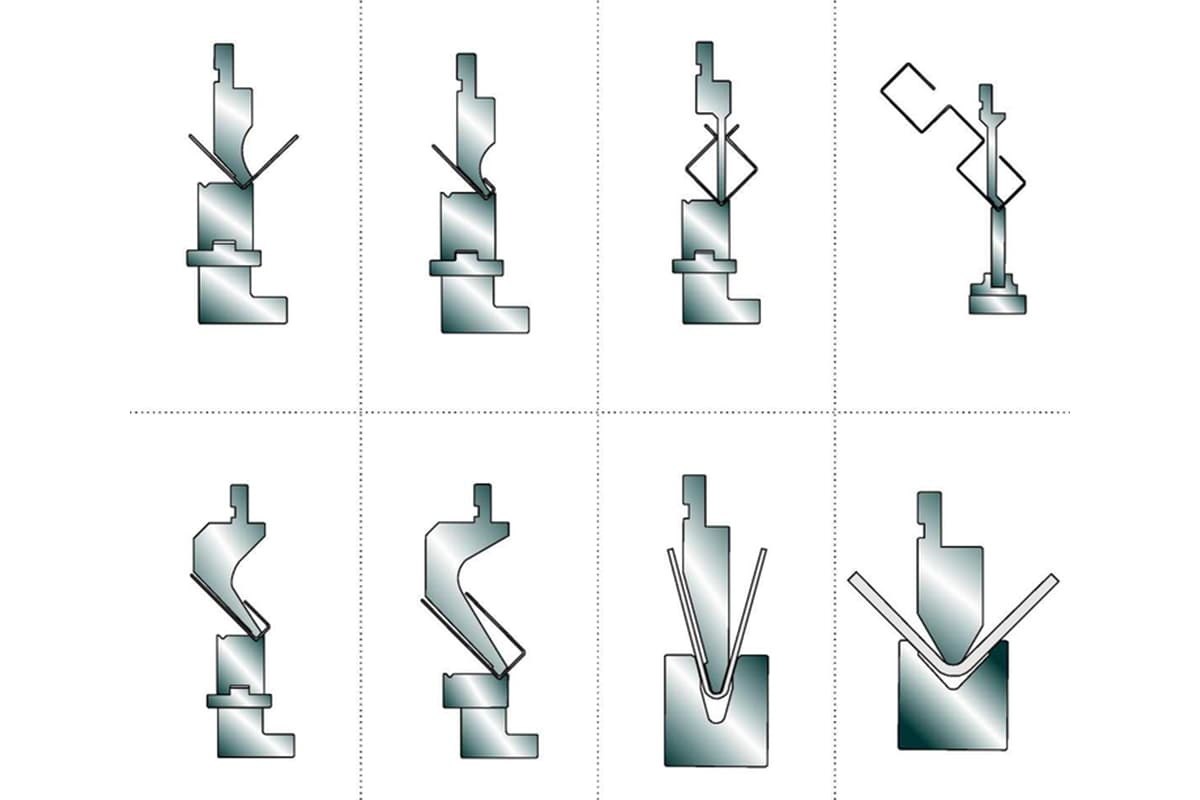

Рисунок 3 Тип изгиба

Традиционный подход, заключающийся в простом увеличении радиуса V-образного паза, не является надежным решением для уменьшения вмятин при изгибе.

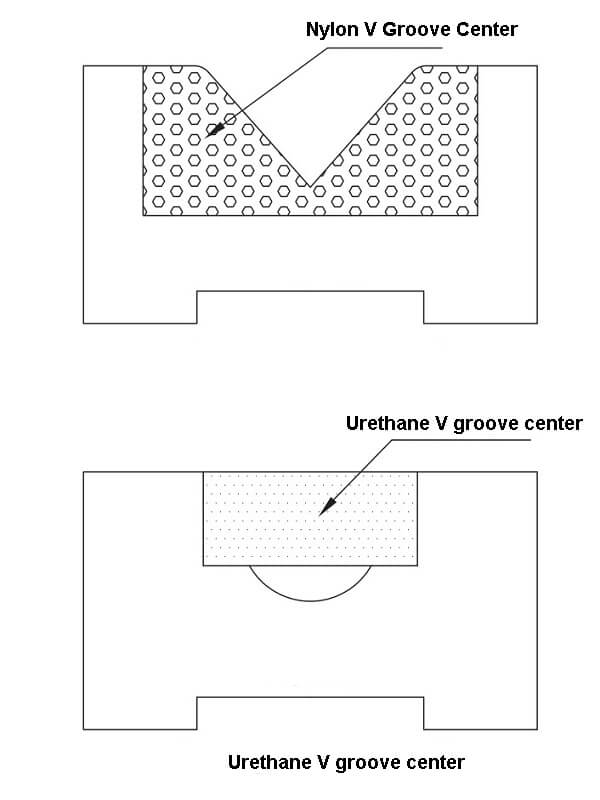

Чтобы уменьшить давление в паре трения, можно использовать более мягкий, неметаллический материал для плеча V-образного паза, например, нейлон или уретан (полиуретановый эластомер), при условии сохранения необходимого эффекта экструзии. Однако эти материалы имеют тот недостаток, что подвержены износу и требуют частой замены.

В настоящее время существуют различные конструкции с V-образными пазами, в которых используются эти материалы, как показано на рисунке 4.

Рисунок 4 Схема неметаллической V-образной канавки

Кроме того, с целью снижения коэффициента трения между листом и V-образным пазом пара трения скольжения между листом и буртиком V-образного паза может быть преобразована в пару трения качения, что значительно снижает силу трения, действующую на лист.

Это позволяет эффективно предотвратить вмятину при изгибе.

В настоящее время этот метод широко используется в производстве пресс-форм, а примером его применения может служить гибочная пресс-форма без шаровых опор (рис. 5).

Рисунок 5 Форма для гибки без шаровых опор

Чтобы избежать жесткого трения между роликом гибочной формы без шариков и V-образным пазом, а также для облегчения вращения ролика и его смазки, добавляются шарики для уменьшения давления и коэффициента трения.

В результате на деталях, обработанных с помощью формы для гибки без шарика, как правило, не остается видимых следов, но эффект гибки без шарика не является оптимальным для мягких материалов, таких как алюминий и медь.

С финансовой точки зрения, конструкция пресс-формы для гибки без шаровой маркировки сложнее, чем предыдущие конструкции пресс-форм, что приводит к увеличению стоимости обработки и сложностям в обслуживании. Эти факторы должны быть учтены руководителями предприятий при выборе оснастки.

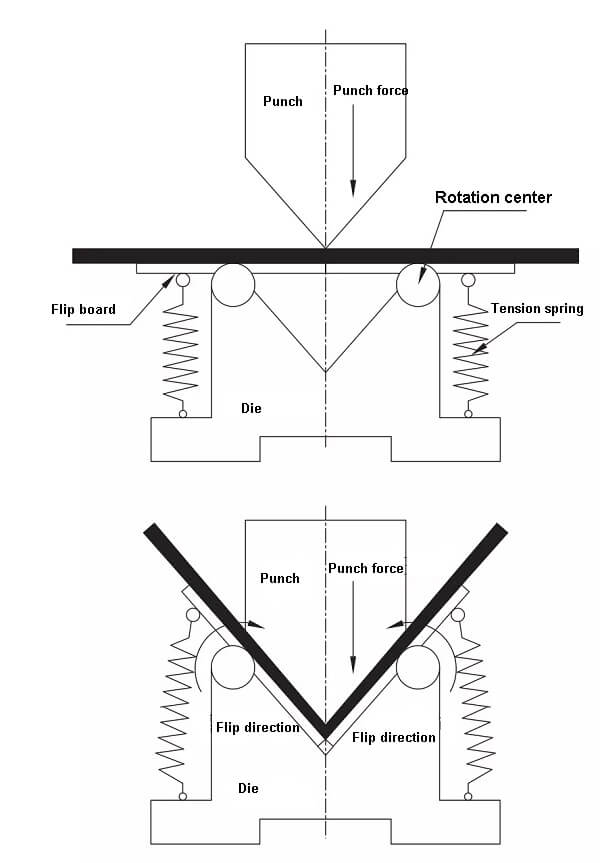

Рисунок 6 Схема перевернутой V-образной структуры

В настоящее время в промышленности существует еще один тип пресс-форм, в которых используется принцип вращения шарнира для достижения изгиба детали путем вращения плеча матрицы.

Эта конструкция пресс-формы отличается от традиционной V-образной канавки тем, что наклонные поверхности по обе стороны от V-образной канавки превращаются в реверсивную структуру.

Во время прижима листа пуансоном поворотный механизм с обеих сторон пуансона активируется под давлением пуансона, заставляя лист изгибаться и формироваться, как показано на рисунке 6.

При таком режиме работы трение скольжения между листом и матрицей минимально, и лист перемещается ближе к вершине пуансона вблизи плоскости поворота, что предотвращает появление следов на деталях.

Конструкция этого типа пресс-формы сложнее, чем у предыдущих моделей, с пружиной растяжения и откидной пластиной, что приводит к увеличению затрат на обслуживание и обработку.

Все рассмотренные ранее методы направлены на достижение безотметочной гибки путем модификации гибочных форм.

С точки зрения бизнеса, разработка и приобретение нового набора пресс-форм для безразмерной гибки отдельных деталей может оказаться нецелесообразной.

С точки зрения фрикционного контакта, пока форма отделена от листа, трения не происходит.

Поэтому, не меняя гибочный штамп, можно добиться безотметочной гибки, используя мягкую пленку для предотвращения контакта между V-образным пазом и листом.

Эта мягкая пленка, также известная как пленка для сгибания без маркировки, обычно изготавливается из таких материалов, как резина, ПВХ (поливинилхлорид), ПЭ (полиэтилен) и ПУ (полиуретан).

Резина и ПВХ имеют более низкую стоимость сырья, но они не выдерживают давления, плохо защищают и имеют короткий срок службы.

С другой стороны, полиэтилен и полиуретан являются отличными инженерными материалами. Пленка без маркировки, изготовленная на их основе, обладает хорошей прочностью на разрыв и длительным сроком службы, обеспечивая надежную защиту.

Защитная пленка выполняет функцию буфера между заготовкой и буртиком формы, ослабляя давление между формой и листом и тем самым предотвращая царапины на заготовке во время гибки.

При использовании гибочная пленка может быть помещена на матрицу, что обеспечивает низкую стоимость и простоту использования.

В настоящее время толщина коммерчески доступной пленки для сгибания без маркировки обычно составляет 0,5 мм, а размер может быть подобран в соответствии с потребностями.

При давлении 2 т срок службы пленки для гибки без маркировки обычно составляет около 200 циклов гибки, она обладает высокой стойкостью к истиранию, отличной прочностью на разрыв, превосходными характеристиками гибки, высокой прочностью на разрыв и удлинением, устойчивостью к смазочным материалам и алифатическим углеводородным растворителям.

В данной статье описано несколько методов достижения безотметочной гибки, а в таблице 1 приведено их сравнение.

Таблица 1 Сравнение процесса гибки без маркировки

| Контрастный элемент | Нейлоновая канавка типа V | Уретановый V-образный паз | Ролик с V-образной канавкой | Паз типа "флип | Фольга для свободной гибки |

|---|---|---|---|---|---|

| Угол изгиба | Различные ракурсы | Дуга | Различные ракурсы | Обычно используется под прямым углом | Различные ракурсы |

| Применяемый лист | Различные пластины | Различные пластины | Неалюминиевые медные и другие мягкие пластины | Различные пластины | Различные пластины |

| Ограничение длины | ≥50 мм | ≥200 мм | 100 мм | / | / |

| Срок службы | 15 ~ 200 000 раз | 10 ~ 150 000 раз | / | / | 200 раз |

| Техническое обслуживание при замене | Замените нейлон | Замена блока полиуретана | Замените ролик | Встроенная замена или замена принадлежностей, таких как удлинительные пружины | Встроенная замена |

| Стоимость | Низкий | Низкий | Дорогой | Дорогой | Низкий |

| Преимущество | Недорогой и подходит для безразмерной гибки широкого спектра пластин, используя тот же подход, что и нижний штамп стандартного гибочного станка. | Низкая стоимость, подходит для безразмерной гибки различных листов | Долгий срок службы | Подходит для безразмерной гибки различных листов | Низкая стоимость, использование того же метода, что и при изготовлении стандартных штампов |

| Ограничение | Срок службы короче, чем у стандартных пресс-форм, размер сегмента не превышает 50 мм | В настоящее время она применима только для безмаркерной гибки изделий дугообразной формы. | Этот метод имеет высокую стоимость, а его эффект изгиба без следов на мягких материалах, таких как алюминий и медь, не является оптимальным. Сложно контролировать трение и деформацию шариков, что может привести к появлению следов на других жестких пластинах, а также предъявляются более жесткие требования к длине и пазу. | Дорогой, небольшой прицел, ограниченная длина и V-образное отверстие | Срок его службы меньше, чем у других решений, частая замена снижает эффективность производства, а стоимость значительно возрастает при использовании в больших количествах. |

Соревнования в обработка листового металла Индустрия очень развита, и чтобы оставаться конкурентоспособными, компаниям необходимо постоянно совершенствовать технологию обработки. Они должны учитывать не только функциональность продукта, но и его технологичность, внешний вид и экономичность. Используя более эффективные и экономичные методы обработки, компании могут сделать свою продукцию более легкой в обработке, экономичной и привлекательной.