Почему мартенсит так важен для упрочнения стали и как различные формы мартенсита влияют на его свойства? В этой статье рассматриваются различные морфологии мартенсита, в том числе реечный, чешуйчатый, бабочка и ε' мартенсит, а также их уникальные характеристики. Разобравшись в этих разновидностях, вы получите представление о том, как каждый тип влияет на механические свойства стали, что очень важно для применений, требующих особой прочности и вязкости.

Структура мартенсита, полученная в результате закалки, играет важную роль в придании стали прочности и вязкости.

Однако из-за различий в типе, составе и условиях термической обработки стали морфология, внутренняя тонкая структура и восприимчивость к микротрещинам закаленного мартенсита могут значительно отличаться.

Эти изменения оказывают глубокое влияние на механические свойства мартенсита.

Поэтому крайне важно иметь глубокое представление о морфологических характеристиках мартенсита и понимать различные факторы, влияющие на его морфологию.

Морфология и тонкая структура мартенсита были подробно изучены с помощью тонкопленочной просвечивающей электронной микроскопии.

Исследование показало, что хотя морфология мартенсита в стали может быть разнообразной, его характеристики обычно можно разделить на следующие категории:

Решетчатый мартенсит - это обычная мартенситная структура, которая образуется в низко и среднеуглеродистой стали, мартенситной стали, нержавеющей стали и других сплавах на основе железа.

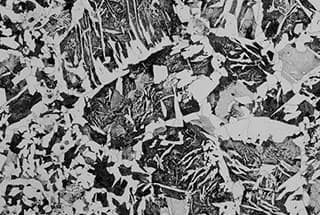

На рисунке 1 показана типичная структура реечного мартенсита в низкоуглеродистой стали.

Рис. 1 Полоса мартенсита 100X из низкоуглеродистой стали Легированная сталь (0,03% C, 2% Mn)

Микроструктура некоторых сталей состоит из многочисленных групп реек, поэтому ее называют реечным мартенситом.

В некоторых случаях рейка не поддается воздействию или травлению и выглядит блочной, что привело к ее альтернативному названию - блочный мартенсит.

Поскольку основной субструктурой этого типа мартенсита являются дислокации, его принято называть дислокационным мартенситом.

Кластерный мартенсит состоит из нескольких групп полос, причем каждая группа полос состоит из нескольких полос примерно одинакового размера, расположенных примерно параллельно друг другу в определенном направлении.

На рис. 2 показана высокая плотность дислокаций внутри реек, характерная для реечного мартенсита.

Рис. 2 Тонкопленочная просвечивающая микроструктура низкого углеродистая легированная сталь (0,03% C, 2% Mn) 20000X

Кроме того, внутри реек могут существовать двойники фазового превращения, но они, как правило, локализованы и не присутствуют в значительных количествах, а также не являются основной формой тонкой структуры.

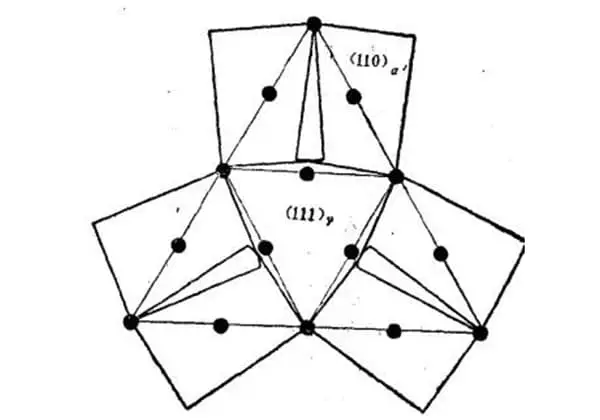

Взаимосвязь кристаллической ориентации между реечным мартенситом и его родительским материалом аустенит обычно называют соотношением Курдюмова-Сакса (K-S), при этом плоскостью обитания является (111)γ.

Однако в случае нержавеющей стали 18-8 плоскость распространения реечного мартенсита составляет (225)γ.

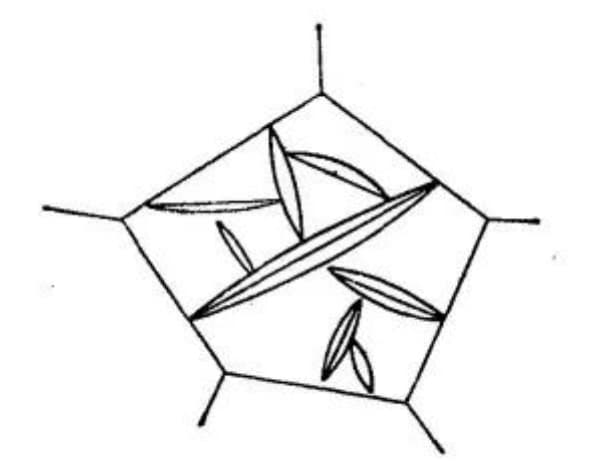

На рисунке 3 показаны кристаллографические характеристики микроструктуры реечного мартенсита, определенные в результате исследований.

Рис. 3 Схематическая диаграмма кристаллографических характеристик микроструктуры реечного мартенсита

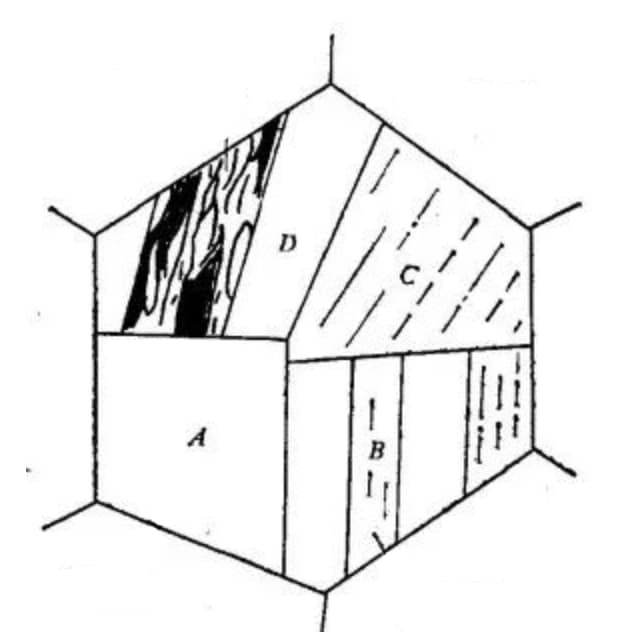

Большая область, состоящая из параллельно расположенных пучков мартенсита, называется группой реек и обозначается A.

Одно зерно первичного аустенита может содержать несколько групп реек, обычно от 3 до 5.

Каждая группа полос может быть разделена на несколько параллельных областей, как показано на рисунке B.

В некоторых случаях, когда для коррозии используются определенные растворы, видна только граница группы реек, что приводит к блочному виду микроструктуры, отсюда и название блочный мартенсит.

При использовании методов цветного травления, например, 100 куб. см HCl + 5 г CaCl2 + 100 кубиков CH3Раствор CH, черные и белые тона можно наблюдать в группе реек.

Области с одинаковым тоном соответствуют мартенситным планкам с одинаковой ориентацией и называются гомотропными балками.

Согласно ориентационному соотношению Курдюмова-Сакса (K-S), мартенсит может иметь 24 различные ориентации в родительском аустените, включая шесть ориентаций, которые могут параллельно формировать реечный мартенсит (см. рис. 4).

Рис. 4 Мартенсит (111) в стали γ Возможная ориентация при формовке на плоскости

Изопатическая связка означает связку планок, которая была преобразована из одной из планок.

Несколько параллельных коллинеарных пучков объединяются в группу полос.

Некоторые исследователи предполагают, что в пределах одной группы реек только две группы могут чередовать свои позиции.

Поэтому группа реек обычно состоит из двух выровненных групп пучков реек, которые чередуются друг с другом, а также могут чередоваться друг с другом на границах зерен под большим углом. Однако бывают случаи, когда группа реек состоит в основном из одного типа гомотропных пучков, как показано в позиции C на рис. 3.

Выровненный пучок состоит из полос, расположенных параллельно, как показано буквой D на рисунке 3.

Этот сценарий можно наблюдать с помощью электронной микроскопии, как показано на рисунке 5.

Рис. 5 Некоторые микроструктуры в изотропном пучке реечного мартенсита в сплаве Fe-0,2% C (просвечивающая электронная микрофотография)

Согласно результатам исследования сплава Fe-0,2% C, распределение ширины полосы имеет логнормальное распределение, как показано на рис. 6.

Рис. 6 Распределение полос в технологии пленок и реплик

Как видно из рисунка, ширина реек с наибольшей частотой встречаемости колеблется от 0,15 до 0,20 мкм, а кривая распределения сильно смещена в сторону реек меньшего размера. Однако небольшая часть реек имеет ширину от 1 до 2 мкм.

На рисунке 7 показано, что более крупные рейки часто распределены по всему пучку реек, что является ключевой характеристикой микроструктуры пучка реек.

Рис. 7 Микроструктура реечного мартенсита в сплаве Fe-0.2% C (просвечивающая электронная микрофотография)

Результаты экспериментов показывают, что изменение температуры аустенизации приводит к изменению размера зерна аустенита, но оказывает минимальное влияние на распределение реек по ширине.

Однако размер группы реек увеличивается по мере увеличения размера зерна аустенита, в то время как соотношение между ними остается примерно постоянным. Таким образом, количество реечных групп, образующихся в аустенитном зерне, обычно остается неизменным.

Измерения методом тонкопленочной электронной микроскопии показывают, что площадь границы реек в единице объема мартенсита составляет примерно 65000 см²/см³.

Площадь малоугловых границ кристаллов в пучке реек примерно в 5 раз больше площади крупноугловых границ кристаллов.

В сплаве Fe-Cr-Ni на основе нержавеющей стали 18-8 может образовываться как реечный мартенсит, так и ε'-мартенсит (тесно упакованная гексагональная решетка), что приводит к микроструктуре, значительно отличающейся от микроструктуры сплава Fe-C, как показано на рис. 8.

Рис. 8 Микроструктура реечного мартенсита сплава Fe-15% Cr-12&Ni (Ms=- 90°) (коррозия в водной среде, глицерине)

Структура не содержит реечных групп или симпозиальных пучков; скорее, она создана как тонкая реечная группа, окружающая лист ε'-мартенсита (как показано параллельными полосами на рисунке).

Тем не менее, электронно-микроскопическая структура этого реечного мартенсита идентична той, что наблюдается в сплавах Fe-C и Fe-Ni.

Другой типичной мартенситной структурой в сплавах серии железа является пластинчатый мартенсит, который обычно встречается в закаленных высоко- и среднеуглеродистых сталях и сплавах с высоким содержанием Ni Fe Ni.

Типичная пластинчатая структура мартенсита в высокоуглеродистая сталь показан на рис. 9.

Рис. 9 Структура закалки с перегревом стали T12A 400X (нагрев при 1000 ℃, закалка в воде)

Этот особый тип мартенсита известен под разными названиями, например, линзовидный мартенсит, благодаря своей выпуклой форме, напоминающей линзу. Его также называют ацикулярным мартенситом или мартенситом в виде бамбуковых листьев, поскольку при наблюдении под микроскопом, пересекающимся со шлифованной поверхностью образца, он выглядит как игольчатые или бамбуковые структуры.

Субструктура пластинчатого мартенсита состоит в основном из двойников, поэтому его также называют двойниковым мартенситом. Микроструктура пластинчатого мартенсита характеризуется тем, что ламели не параллельны друг другу.

Когда аустенитное зерно с однородным составом охлаждается до температуры немного ниже Ms, мартенсит, образовавшийся первым, проходит через все аустенитное зерно и делит его на две половины. Это ограничивает размер мартенсита, образующегося позже, что приводит к появлению пластинчатого мартенсита разного размера. Как показано на рис. 10, хлопья мартенсита, образовавшиеся позже, имеют меньший размер.

Рис. 10 Микроструктура пластинчатого мартенсита

Размер чешуек почти полностью зависит от размера зерна аустенита.

Часто можно увидеть чешуйчатый мартенсит с явным срединным гребнем (см. рис. 11).

Рис. 11 Чешуйчатый мартенсит (с явным срединным гребнем, сталь T12 науглерожена при 1200 ℃ в течение 5 часов и закалена при 180 ℃)

В настоящее время правила формирования срединных хребтов не вполне определены.

Плоскость габитуса пластинчатого мартенсита - (225) γ или (259) γ. Ориентационная связь с родительской фазой - либо связь Курдюмова-Сакса (K-S), либо связь Сишаня.

Как показано на рис. 12, мартенсит содержит многочисленные тонкие линии, которые являются кристаллами преобразования Луана, а полосчатые тонкие ребра в средней части шва являются срединными ребрами.

Рис. 12 ТЕМ-структура пластинчатого мартенсита

Существование кристалла Людерса с превращениями является важной особенностью пластинчатого мартенсита.

Расстояние между кристаллами Людерса составляет около 50 Å и обычно не доходит до границы мартенсита.

На краю листа имеется сложный дислокационный массив, который, как принято считать, представляет собой винтовые дислокации, расположенные регулярно в направлении [111] α´.

Кристалл Людерса превращения в пластинчатом мартенсите обычно представляет собой кристалл Людерса (112)α´.

Однако в сплаве Fe-1.82% C (c/a=1.08) кристалл Людерса (110) будет смешиваться с кристаллом Людерса (112)α´.

В зависимости от внутренней субструктуры пластинчатого мартенсита его можно разделить на область двойников превращения (средняя часть), сосредоточенную на среднем гребне, и область без двойников (в окружающей ламели части имеются дислокации).

Доля двойных зон зависит от состава сплава.

В сплавах Fe-Ni чем выше содержание Ni (тем ниже Мисс Пойнт), тем больше зона двойников.

Согласно исследованиям сплава Fe-Ni-C, даже для сплава с одинаковым составом, доля зоны двойникования увеличивается с уменьшением точки Ms (например, при изменении температуры аустенизации).

Однако плотность трансформационных двойников почти не меняется, а толщина двойников остается около 50 Å.

Реечный и пластинчатый мартенсит - две основные морфологии мартенсита в стали и сплавах.

Их морфологические и кристаллографические характеристики приведены в таблице 1.

Таблица 1 Типы и характеристики мартенсита в железоуглеродистых сплавах

| Характеристики | Реечный мартенсит | Пластинчатый мартенсит | |

| Привычная поверхность | (111) γ | (225) γ | (259) γ |

| ориентационные отношения | Отношение K-S (111) γ lll(110) α 【110】 γ 【111】 α.' | Отношение K-S (111) γ lll(110) α 【110】 γ 【111】 α.' | Отношения Xishan (111) yll (110) α.' 【211】 γ ll【110】 α.' |

| Температура образования | M>350℃ | M≈200~100℃ | M.<100℃ |

| Состав сплава% C | <0.3 | 1~1.4 | 1.4~2 |

| Закрыто при 0,3~1 | |||

| Гистоморфология | Решетки обычно располагаются параллельными группами от границы аустенитного зерна к внутренней части зерна, ширина реек обычно составляет 0,1~0,2 мкм, длина - менее 10 мкм. Аустенитное зерно содержит несколько групп реек. Существуют границы зерен с малым углом между телами реек и границы зерен с большим углом между группами реек. | Выпуклый линзовый лист (или игла, бамбуковый лист) немного толще в середине, первичная ламель толще и длиннее, она пересекает зерна аустенита, а вторичная - меньше. Между первичными ламелями и границей зерен аустенита угол между ламелями большой, и они сталкиваются друг с другом, образуя микротрещины. | На той же левой стороне в центре среза находится средний гребень, а между двумя основными срезами встречаются тонкие срезы с зигзагообразным распределением. |

| Подконструкция | Дислокационная сеть (запутанность), плотность дислокаций увеличивается с ростом содержание углеродаОбычно (0,3~0,9) × Иногда можно увидеть небольшое количество мелких двойников при 1012 см/см3. | Мелкие двойники шириной около 50 | образуют области трансформации Lie и двойников со средним гребнем в качестве центра. По мере уменьшения точки M область двойников превращения увеличивается, а край листа представляет собой сложный дислокационный массив. Плоскость двойникования - (112) α ※, направление двойникования - [11I] α ´ | |

| Формативный процесс | Зарождение при охлаждении, новые мартенситные листы (планки) образуются только при охлаждении | ||

| Скорость роста низкая, и рейка формируется примерно за 10-4 с. | Скорость роста высока, и лист формируется примерно за 10-7 с. | ||

| Нет "взрывной" трансформации, а скорость трансформации при охлаждении составляет около 1%/℃ в пределах менее 50% от количества трансформации. | Когда M<0 ℃, происходит "взрывное" превращение, и новый мартенситный лист не образуется равномерно с понижением температуры, но из-за эффекта самосрабатывания, он образуется группами (в форме "Z") непрерывно и массово в очень небольшом диапазоне температур, что сопровождается повышением температуры на 20 ~ 30 ℃. | ||

3.1 Мартенсит бабочки

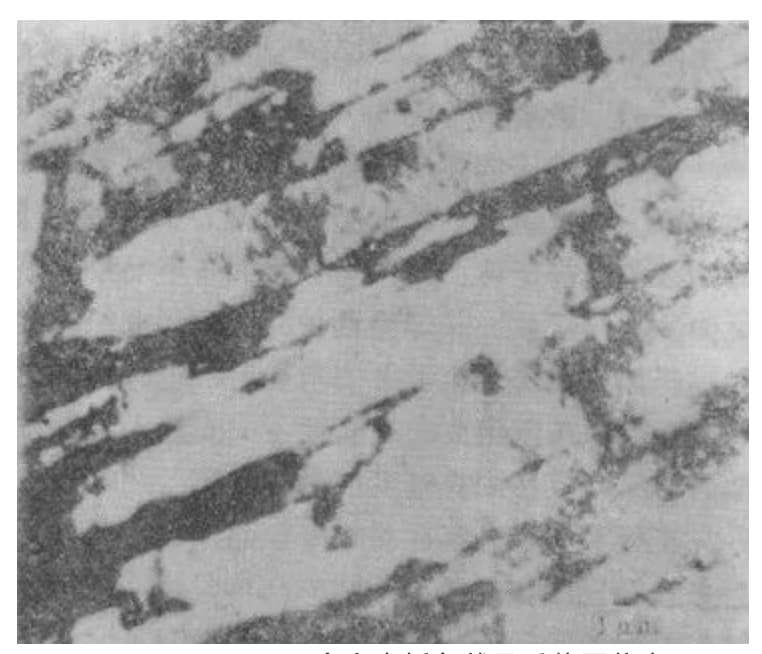

В сплавах Fe Ni или Fe Ni C, когда мартенсит образуется в определенном температурном диапазоне, появляется мартенсит с особой морфологией, как показано на рис. 13.

Рис. 13. Микроструктура мартенсита блюдо

Трехмерная форма этого мартенсита представляет собой тонкий стержень, а его сечение имеет форму бабочки, поэтому его называют мартенситом-бабочкой.

Было обнаружено, что в сплаве Fe-31% Ni или Fe-29% Ni-0,26% C в диапазоне температур от 0 до -60 ℃ образуется мартенсит бабочка.

Электронно-микроскопические исследования подтвердили, что его внутренняя субструктура состоит из дислокаций высокой плотности, а двойники не видны.

Кристаллографические отношения с родительской фазой в целом соответствуют отношениям K-S. Баттерфляй-мартенсит в основном образуется в диапазоне от 0 до -20 ℃, сосуществуя с пластинчатым мартенситом в диапазоне от -20 до -60 ℃.

Можно заметить, что для двух вышеупомянутых систем сплавов температурный диапазон образования мартенсита-бабочки лежит между температурным диапазоном образования реечного и пластинчатого мартенсита.

Соединение двух крыльев мартенсита-бабочки очень похоже на срединный гребень пластинчатого мартенсита. Предполагается, что мартенсит (вероятно, двойниковый), растущий отсюда в разные стороны по разным направлениям, будет иметь форму бабочки.

Суставная часть мартенсита-бабочки напоминает суставную часть двух кусков мартенсита, образовавшихся при взрыве, но не содержит двойниковой структуры, что не похоже на листовой мартенсит.

С точки зрения внутреннего строения и микроструктуры мартенсит-бабочка похож на мартенсит-решетку, но он не располагается рядами.

На сегодняшний день многие аспекты мартенсита-бабочки остаются неясными. Однако его морфология и свойства находятся между реечным и пластинчатым мартенситом, что делает его интересной темой для изучения.

3.2 Чешуйчатый мартенсит

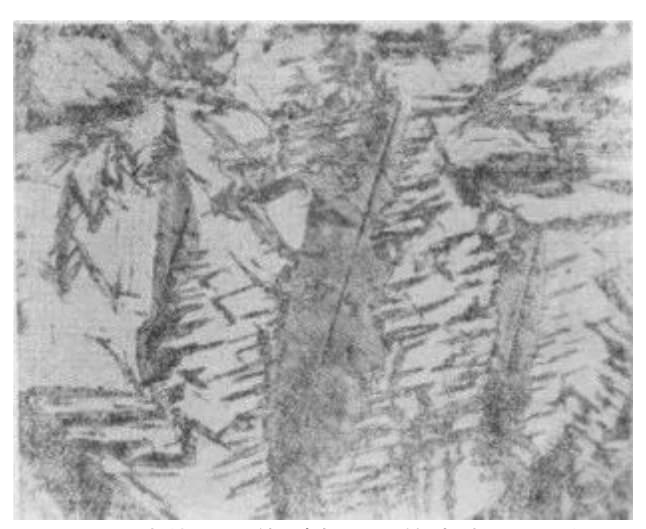

Этот мартенсит был обнаружен в сплаве Fe-Ni-C, который демонстрирует исключительно низкую точку Ms. Он проявляется в виде очень тонких полос в трехмерной форме, причем полосы пересекаются друг с другом и демонстрируют изгибы, ветви и другие уникальные формы, как показано на рис. 14c.

Рис. 14 Сплав Fe-Ni-C, охлажденный до точки Ms

Микроструктура мартенсита, образовавшегося при той же температуре

Электронно-микроскопическая структура этого мартенсита показана на рис. 15.

Рис. 15 Электронно-микроскопическая структура пластинчатого мартенсита (Fe-31%, Ni0.23% C, Ms=- 190 ℃, охлажден до - 196 ℃).

Исследуемый материал представляет собой полный мартенсит Луана, состоящий из (112) α´ кристаллов Луана без центрального гребня, что отличает его от пластинчатого мартенсита.

Было замечено, что морфология мартенсита системы Fe-Ni-C меняется с линзовидной на пластинчатую при снижении температуры образования.

В сплаве Fe-Ni-C с содержанием углерода около 0,25% и Ms = -66 ℃ структура представляет собой взрывной пластинчатый мартенсит, как показано на рис. 14a.

По мере уменьшения Ms до -150 ℃ начинает появляться небольшое количество пластинчатого мартенсита, как показано на рис. 14b.

В точке, где Ms падает до -171 ℃, вся структура состоит из пластинчатого мартенсита (см. рис. 14c).

Было обнаружено, что температура перехода от линзового листа к тонкому листу увеличивается с ростом содержания углерода.

Когда содержание углерода достигает 0,8%, зона образования пластинчатого мартенсита находится ниже -100 ℃.

С понижением температуры превращения в процессе пластинчатого мартенситного превращения происходит не только непрерывное образование новых листов мартенсита, но и утолщение старых листов мартенсита.

Утолщение старых листов мартенсита не наблюдается в пластинчатом мартенсите.

3.3 ε' Мартенсит

Все мартенситы, упомянутые выше, имеют либо кубическую (α'), либо квадратную структуру с телесным центром.

В сплавах с низкой энергией дефекта укладки в аустените также может образовываться плотная гексагональная решетка ε' мартенсита.

Этот тип мартенсита преобладает в сплавах с высоким содержанием Mn-Fe-C.

Однако в нержавеющей стали 18-8, представленной сплавами Fe-Cr-Ni, часто встречается α'-мартенсит.

ε' мартенсит также тонкий, как показано на рис. 16.

Вдоль поверхности (111) γ, widmanstatten наблюдается пласт с субструктурой, характеризующейся многочисленными разломами сложения.

Рис. 16 Микроструктура мартенсита сплава Fe-16.4% Mn (коррозия под действием нитратного спирта)

Наличие легирующих элементов в стали оказывает решающее влияние на форму мартенсита.

Общим примером является то, что форма мартенсита в сплавах Fe-C и Fe-Ni меняется от реечной к чешуйчатой по мере увеличения содержания сплава. Например, в сплаве Fe-C ниже 0,3% углерода мартенсит имеет реечную форму, а выше 1% углерода он становится чешуйчатым. В диапазоне от 0,3% до 1,0% углерода могут присутствовать обе формы мартенсита.

Однако в разных источниках может наблюдаться разная концентрация углерода, вызывающая переход от реечного к пластинчатому мартенситу. Эта вариативность связана с влиянием скорости закалки: более высокая скорость закалки приводит к снижению минимальной концентрации углерода, необходимой для образования двойникового мартенсита.

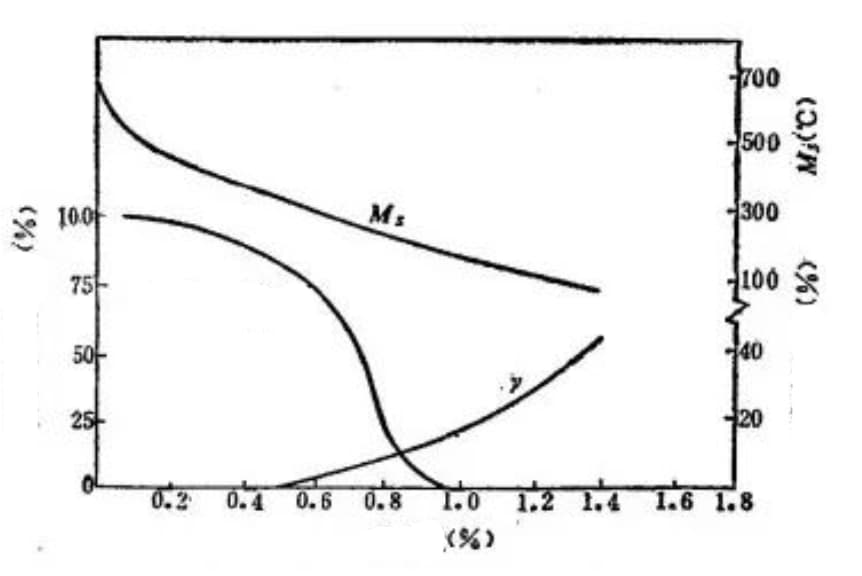

На рис. 17 показано влияние содержания углерода на тип мартенсита, точку Ms и количество сохранившийся аустенит в сплавах Fe-C.

Рис. 17 Влияние содержания углерода на точку Мс, содержание мартенсита в рейке и сохранившийся аустенит содержание (углеродистая сталь, закаленная до комнатной температуры)

На рисунке видно, что сталь с содержанием углерода ниже 0,4% практически не содержит сохранившегося аустенита.

С увеличением содержания углерода точка Ms снижается, а количество мартенсита кристалла Луана и сохранившегося аустенита увеличивается.

В таблице 2 приведена связь между морфологией мартенсита и составом бинарных сплавов железа.

Таблица 2 Морфология мартенсита бинарных сплавов Fe

|

Система сплава |

Реечный мартенсит |

Пластинчатый мартенсит |

Мартенсит | |||||

|

Состав сплава (%) |

Точка M (℃) |

Состав сплава (%) |

Точка M (℃) |

Состав сплава (5%) | ||||

|

Расширенная Y-зона |

Fe-C Fe-N Fe-Ni Fe-Pt Fe-Mn Fe-Ru Fe-Ir Fe-Cu Fe-Co |

<1.0 <0.7 <29 <20.5 <14.5 7.5~19 20~48 2~6 0~1 1~24 |

700~200 700~350 700~25 700~400 700~150 600~200 550~40 – 700~620 620~800 |

0.6~1.95 0.7~2.5 29~24 24.6 – – – – – – |

500~40 350~100 25~195 -30 – – – – |

– – – – 14.5~27 11~17 35~53 – – – | ||

|

Уменьшение площади Y |

Fe-Cr Fe-Mo Fe-Sn Fe-V Fe-W |

<10 <1.94 <1.3 <0.5 <0.3 |

700~260 700~180 |

– – – – – |

– – – – – |

– – – – – | ||

Из таблицы видно, что все элементы сплава в зоне γ превращаются в реечный мартенсит.

С увеличением концентрации легирующих элементов в расширенной зоне P общая точка Ms значительно снижается, что сопровождается изменением морфологии мартенсита.

Например, в бинарных сплавах, таких как Fe-C, Fe-N, Fe-Ni, Fe-Pt и других, морфология мартенсита превращается из реечной в чешуйчатую с увеличением содержания элементов в сплаве.

Однако добавление Mn, Ru и Ir может значительно снизить энергию дефекта укладки аустенита, что приводит к изменению морфологии мартенсита от реечного до ε´-мартенсита при увеличении содержания легирующих элементов в бинарных железных сплавах.

Исключение среди элементов в расширенной γ-зоне составляют сплавы Fe-Cu и Fe-Co.

Хотя Cu является частью расширяющейся Y-зоны, небольшое количество твердого раствора в Fe приводит к относительно стабильной точке Ms, и, таким образом, он демонстрирует ту же тенденцию, что и сплавы с сужающейся Y-зоной.

Сплав Fe-Co является уникальным по сравнению с другими сплавами. С увеличением содержания Co точка Ms повышается, что делает его особым случаем.

В целом, существуют различные типы сплавов стальные элементыНо если в сплав Fe-C или Fe-Ni добавить третий элемент, то небольшое его количество не приведет к существенному изменению морфологии мартенсита по сравнению с бинарным сплавом.

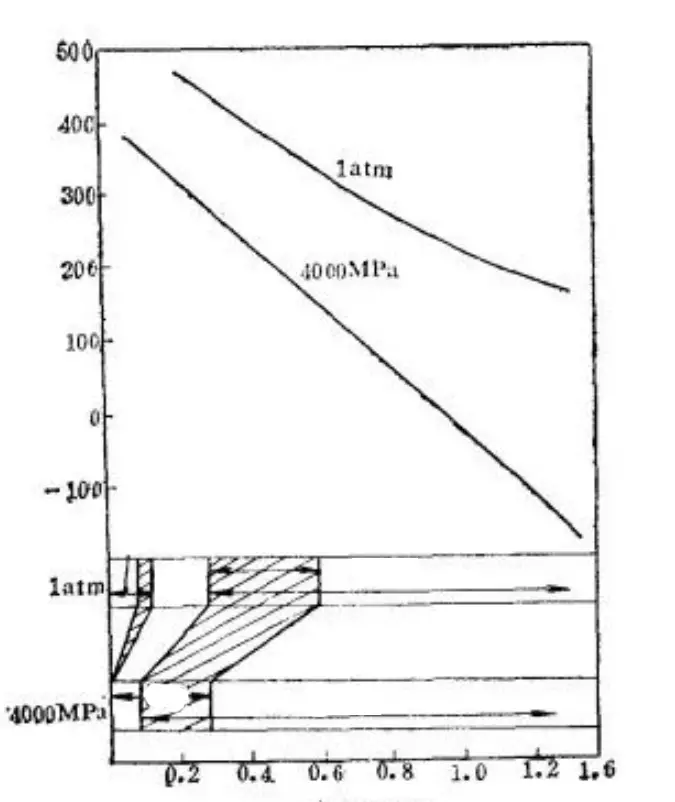

Как уже упоминалось ранее, сплавы Fe-Ni-C могут образовывать реечный, бабочковый, линзовидный и тонколистовой мартенсит. Взаимосвязь между температурой образования этих четырех форм мартенсита и содержанием углерода и точкой Ms показана на рис. 18.

Рис. 18. Взаимосвязь между морфологией мартенсита, содержанием углерода и точкой Ms сплава Fe-Ni-C

На рисунке видно, что температура образования линзовидного и пластинчатого мартенсита повышается с увеличением содержания углерода.

На рисунке также выделена область образования мартенсита "бабочка" с заштрихованной областью.

В таблице 3 приведена взаимосвязь между морфологией, субструктурой и кристаллографическими характеристиками мартенсита в сплавах на основе железа.

Таблица 3 Характеристики мартенсита системы Fe

| Привычная поверхность | ориентационные отношения | Морфология мартенсита | Второй тип ножниц | Субструктура в мартенсите | M. Point | Энергия разлома аустенита | Марка стали |

| (111) (225)(259) | K-S K-S Сишань | Планка | Близнец-скороход | Вывих | Высокий средний низкий | Низкий низкий или средний высокий | Медь с низким содержанием углерода, сталь с высоким содержанием Mn, сталь с низким содержанием Ni; высоко- и среднеуглеродистая сталь, нержавеющая сталь, средненикелевая сталь; сталь с высоким содержанием Ni, сталь с высоким содержанием углерода |

В стали мартенсит с содержанием углерода менее 0,20%, как правило, считается имеющим телесно-центрированную кубическую структуру решетки. Считается, что мартенсит с содержанием углерода более 0,20% имеет телесно-центрированную тетрагональную структуру решетки.

Принято считать, что мартенсит с кубической структурой в низкоуглеродистой стали эквивалентен дислокационному мартенситу, а мартенсит с тетрагональной структурой эквивалентен высокоуглеродистому двойниковому мартенситу. Однако в сплавах Fe-Ni двойной мартенсит также может иметь кубическую структуру с центром в теле.

В результате связь между кристаллической структурой и субструктурой остается неопределенной.

Выше рассматривался закон изменения морфологии мартенсита при изменении состава сплава.

В настоящее время ведется много споров о факторах, влияющих на эти изменения, и нет четкого консенсуса.

Широко распространено мнение, что морфологические изменения - это, по сути, изменения в субструктуре, и общепринятые точки зрения включают:

Сторонники этой точки зрения считают, что морфология мартенсита зависит от температуры Ms.

Они утверждают, что в сплавах Fe-C увеличение содержания углерода приводит к снижению температуры Ms.

При температурах ниже определенного диапазона (300-320℃) облегчается формирование двойников превращения и образующегося пластинчатого мартенсита.

В таблице 4 приведена взаимосвязь между морфологией мартенсита, кристаллическими характеристиками углеродистой стали, содержанием углерода и температурой Ms.

Таблица 4 Взаимосвязь между морфологией мартенсита и кристаллографическими характеристиками углеродистой стали, содержанием углерода и точкой Ms стали

| Содержание углерода (%) | Кристаллическая структура | Ориентационные отношения | Привычная поверхность | M. Точка (℃) | Морфология мартенсита |

| <0.3 | Кубический или квадратный корпус по центру | K-S отношения | (111) | >350 | Реечный мартенсит |

| 0.3~1.0 | Квадрат центроида | K-S отношения | Полоса (111), лист (225) | 350~200 | Смешанный мартенсит |

| 1.0~1.4 | Квадрат центроида | K-S отношения | (225) | <200 | Чешуйчатый мартенсит с частичными двойниками и дислокациями в субструктуре |

| 1.4~1.8 | Корпус - квадрат сердца | Отношения с Сишань | (259) | <100 | Типичный пластинчатый мартенсит с явным срединным гребнем и "Z-образным" расположением |

Трансформация морфологии мартенсита из реечного в чешуйчатый с уменьшением точки Ms может быть объяснена следующим образом:

Таблица 4 демонстрирует корреляцию между поверхностью габитуса и морфологией мартенсита. Обычно считается, что температура образования низкоуглеродистого мартенсита высока, а плоскость (111) γ является плоскостью габитуса из-за ее большого сдвига. При таких высоких температурах скольжение происходит легче, чем двойникование, и в гранецентрированной кубической решетке меньше кристаллических систем (111) γ, что приводит к ограниченному числу исходных ориентаций для образования мартенсита, что приводит к образованию кластеров мартенсита внутри одного и того же аустенита.

По мере снижения температуры точки Ms двойникование становится более легким, чем скольжение, и плоскость габитуса смещается в сторону (225)γ или (259)γ. Это смещение приводит к увеличению числа кристаллических систем и начальных ориентаций для образования мартенсита, что приводит к образованию пластинчатого мартенсита с кристаллами Li, соседние листы которого не параллельны друг другу в пределах одного аустенита.

Установлено, что высокотемпературное образование мартенсита не может привести к образованию двойникового пластинчатого мартенсита, даже если аустенит значительно упрочнен. Точка Ms в сплавах Fe-Ni-C может быть изменена путем изменения температуры аустенизации, что позволяет достигать различных точек Ms в одном и том же сплаве.

Когда температура охлаждения немного ниже соответствующей точки Ms, можно наблюдать изменение морфологии мартенсита от формы бабочки до формы листа. Кроме того, снижение температуры формирования приводит к увеличению зоны двойникования превращения.

Также была изучена морфология мартенсита, образовавшегося в том же сплаве при различных температурах выше точки Ms, и было обнаружено, что морфология мартенсита меняется с изменением температуры деформации (т.е. температуры образования мартенсита, вызванного деформацией). Эти результаты подтверждают, что морфология мартенсита и внутренняя структура данного типа сплава связаны исключительно с точкой Ms.

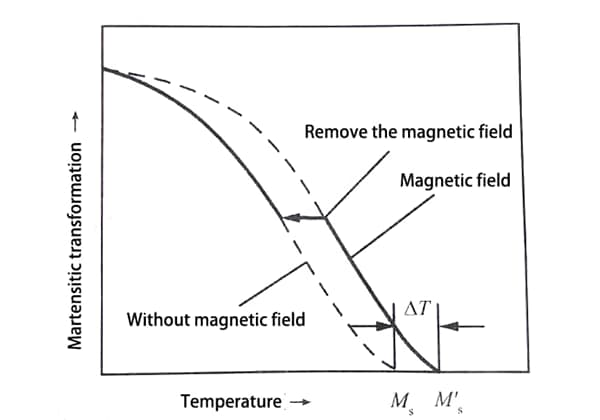

Кроме того, при высоком давлении и снижении точки Ms возрастает вероятность возникновения двойников превращения, что приводит к изменению морфологии мартенсита от реечного к листовому, как показано на рис. 19. Эти экспериментальные данные подтверждают значимость точки Ms.

Рис. 19. Влияние давления 4000 МПа на точку Мс и мартенситную субструктуру ферромагнитного сплава

В реальном процессе образования несколько мартенситов образуются последовательно при различных температурах между точками Ms и Mf.

Температура, при которой образуется каждый кристалл мартенсита, уникальна, поэтому внутренняя структура и морфология каждого кристалла мартенсита также отличаются.

Поэтому более точным является утверждение, что температура образования, а не точка Ms, влияет на морфологию и внутреннюю структуру мартенсита.

По мнению Келли и др., они выдвигают гипотезу, согласно которой чем ниже энергия разлома аустенита, тем сложнее происходит превращение в кристаллы бейнита и тем больше вероятность образования реечного мартенсита.

Как нержавеющая сталь 18-8, так и сплав Fe-8% Cr-1.1% C имеют низкую энергию дефектов суммирования. При температуре жидкого азота образуется дислокационный мартенсит. Это явление трудно объяснить с помощью гипотезы Мс Point, но оно может быть объяснено с помощью этой гипотезы.

Кроме того, в пластинчатом мартенсите сплава Fe-30~33% Ni зона двойникования превращения увеличивается с ростом содержания Ni. Поскольку известно, что Ni увеличивает энергию дефекта укладки аустенита, это экспериментальное явление подтверждает гипотезу.

Стоит отметить, что это экспериментальное явление также может быть объяснено теорией точки Ms, так как Ni уменьшает точку Ms.

Недавно Дэвис и Мейджи выдвинули гипотезу о взаимосвязи между прочностью аустенита и морфологией мартенсита. Они использовали метод легирования для изменения прочности аустенита и изучили изменения в морфологии мартенсита.

Результаты показали, что морфология мартенсита изменяется в зависимости от прочности аустенита. предел текучести в точке Ms, которое составляет примерно 206 МПа. Выше этой границы образуется пластинчатый мартенсит с плоскостью габитуса {259} γ. Ниже этой границы образуется либо реечный мартенсит с плоскостью габитуса {111} γ, либо пластинчатый мартенсит с плоскостью габитуса {225} γ.

В результате Дэвис и Мейджи считают, что прочность аустенита является основным фактором, влияющим на морфологию мартенсита. Они также дополнительно исследовали прочность мартенсита. Когда прочность аустенита ниже 206 МПа, если прочность образующегося мартенсита высока, он формируется как {225}γ-мартенсит. Если прочность мартенсита низкая, образуется {111}γ-мартенсит.

Эта гипотеза может быть применена для объяснения морфологических изменений, возникающих в результате изменения состава сплава или точки Ms, в частности, трансформации {111}γ в {225}γ в сплавах Fe Ni и {111}γ в {225}γ в {259}γ в сплавах Fe-C.

Кроме того, гипотеза дает четкое понимание образования мартенсита {225}γ, которое в прошлом не было четко определено. Он образуется, когда слабый аустенит превращается в сильный мартенсит.

В то время как углерод оказывает ограниченное влияние на упрочнение аустенита, он оказывает значительное влияние на упрочнение мартенсита. Мартенсит {225}γ в основном возникает в системах сплавов с высоким содержанием углерода.

Эта гипотеза основана на следующем:

Если релаксация трансформационных напряжений в мартенсите происходит исключительно за счет деформации двойникования, то образующийся мартенсит будет иметь плоскость габитуса {259} γ.

Когда релаксация напряжения превращения происходит частично в аустените через режим скольжения и частично в мартенсите через режим двойникования, мартенсит будет иметь плоскость габитуса {225} γ.

Если мартенсит также испытывает режим скольжения, то плоскость привыкания будет {111} γ.

Результаты экспериментов свидетельствуют о том, что эта гипотеза частично верна, но в будущем необходимо продолжить исследования.

Следует отметить, что прочность аустенита и мартенсита, как указано в данной гипотезе, тесно связана с различными факторами, такими как состав, тип сплава, точка Ms, энергия аустенитного разлома и другие. Поэтому данную гипотезу нельзя рассматривать изолированно.

Эта гипотеза подчеркивает, что внутренняя структура мартенсита в первую очередь определяется режимом деформации в процессе превращения, который в основном контролируется критическим напряжением сдвига либо скольжения, либо двойникования.

На рис. 20 показано влияние критического напряжения сдвига мартенситного скольжения или двойникования и температуры Ms и Mf на формирование морфологии мартенсита.

Рис. 20 Схематическое изображение влияния критического напряжения сдвига и температуры Ms Mf на морфологию мартенсита, вызванную мартенситным скольжением или двойникованием

Стрелки на рисунке обозначают возможные направления движения соответствующих линий, которые вызваны изменениями в составе сплава. Перемещение линий приводит к перемещению точки пересечения кривых двойников скольжения.

Из рисунка видно, что для низкоуглеродистой стали (где точки Ms и Mf высоки) критическое напряжение сдвига, необходимое для скольжения, меньше, чем для двойникования, что приводит к образованию реечного мартенсита с высокой плотностью дислокаций. И наоборот, для высокоуглеродистой стали (где точки Ms и Mf низкие) критическое напряжение сдвига, необходимое для двойникования, мало, что приводит к образованию пластинчатого мартенсита с большим количеством двойников.

В случае среднего содержания углерода точки Ms и Mf имеют вид, показанный на рисунке. В процессе мартенситного превращения сначала образуется реечный мартенсит, а затем пластинчатый мартенсит. В результате образуется смешанная структура, состоящая из обоих типов мартенсита.

Хотя эта точка зрения представляется в принципе верной, факторы, вызывающие изменения напряжения сдвига, и то, как состав сплава или точка Ms влияют на критическое напряжение сдвига для мартенситного скольжения или двойникования, до сих пор не ясны.

Некоторые считают, что увеличение движущей силы превращения приводит к превращению в пластинчатый мартенсит. Для сплавов Fe-C предельная величина движущей силы изменения морфологии мартенсита составляет 1318 Дж/моль, а для сплавов Fe-Ni - от 1255 до 1464 Дж/моль. Другие считают, что увеличение содержания C и N в мартенсите, вызывающее упорядочение, тесно связано с морфологическим превращением.

Когда высокоуглеродистая сталь подвергается закалке, она подвержена образованию микротрещин в мартенсите.

Ранее считалось, что эти микротрещины являются результатом микронапряжения, вызванного расширением объема в процессе мартенситного превращения.

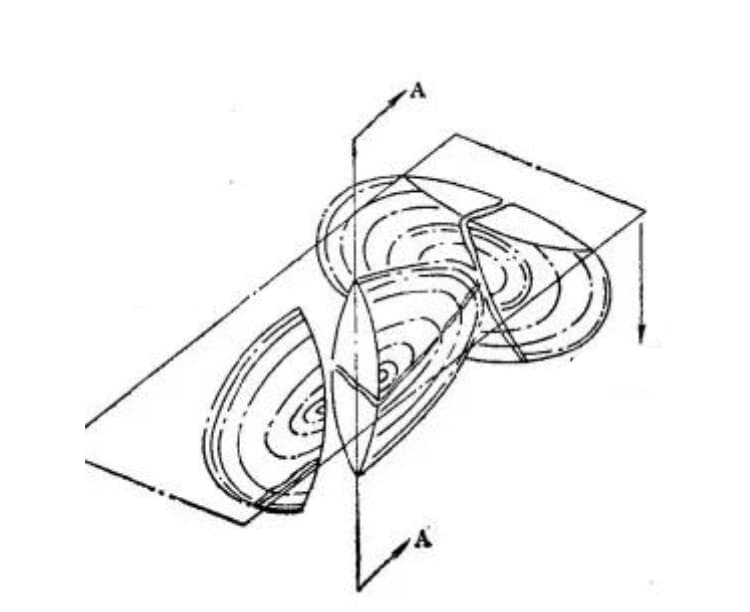

Однако недавние металлографические наблюдения показали, что образование микротрещин на самом деле связано со столкновением растущего мартенсита, как показано на рис. 21.

Рисунок 21. Схема микротрещин, образующихся при столкновении двух мартенситных листов Fe-C. (Сечение A-A представляет собой поперечное сечение одного мартенситного листа, который диффундировал в два мартенситных листа).

Формирование мартенсита происходит быстро. Когда листы мартенсита сталкиваются друг с другом или с границей зерен аустенита, в результате удара возникает значительное поле напряжений.

Поскольку высокоуглеродистый мартенсит чрезвычайно хрупок и не поддается разгрузке путем скольжения или двойниковой деформации, он склонен к образованию ударных трещин.

Этот дефект повышает хрупкость высокоуглеродистой мартенситной стали.

Под воздействием других стрессовых факторов, таких как тепловые и структурные нагрузки, микротрещины перерастают в макротрещины.

Наличие микротрещин также значительно снижает усталостную прочность деталей.

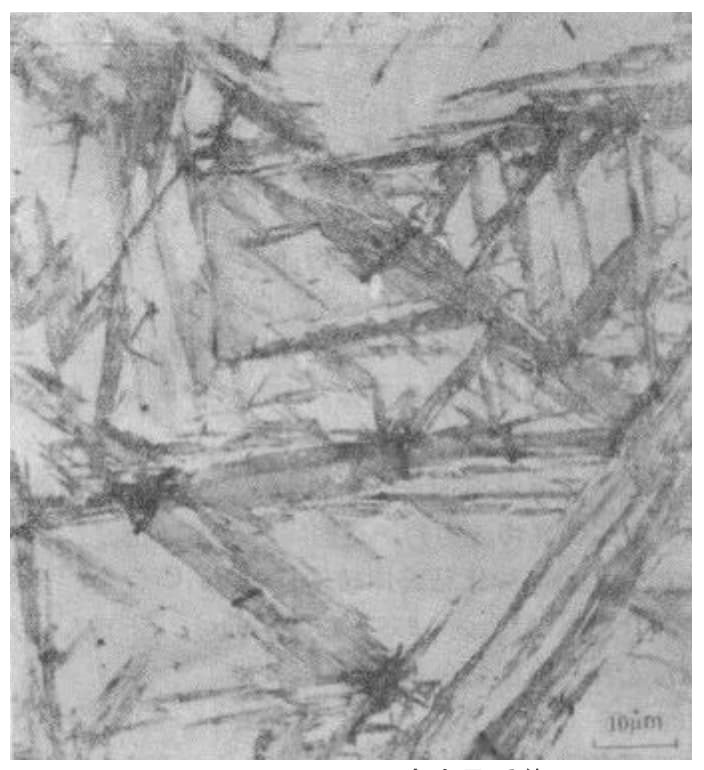

Микротрещины в пластинчатом мартенсите сплава Fe-C часто возникают на стыке нескольких радиальных мартенситных игл или внутри мартенситных игл, как показано на рис. 22.

Рис. 22. Оптико-микроскопические характеристики микротрещин в мартенсите сплава Fe-1.39% C

Чувствительность образования микротрещин в мартенсите обычно выражается в площади микротрещин на единицу объема мартенсита (Sv).

Экспериментальные данные свидетельствуют о том, что чувствительность мартенсита к образованию микротрещин зависит от нескольких факторов, в том числе:

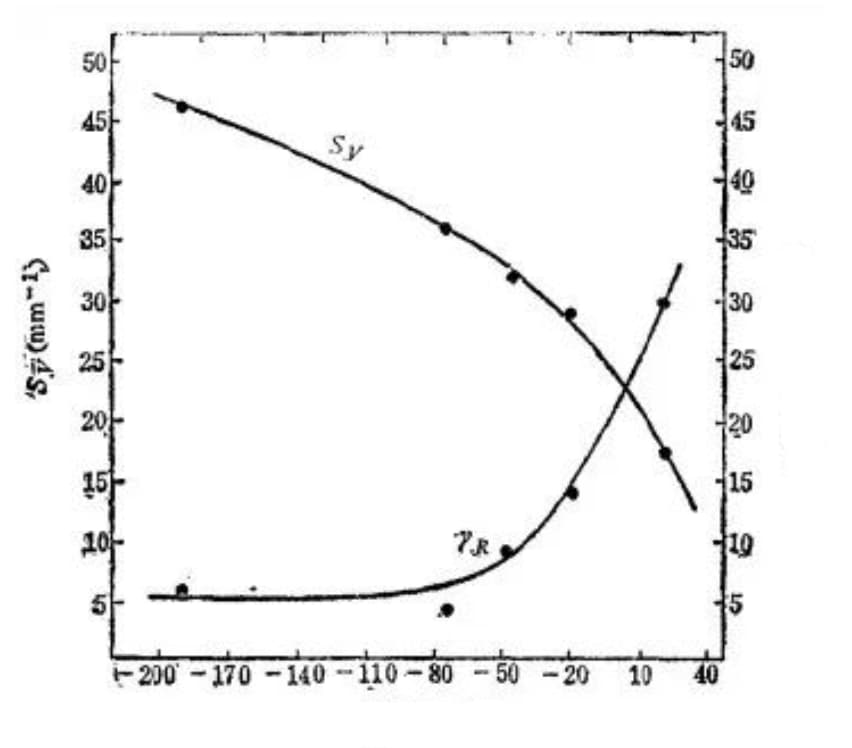

С уменьшением температуры охлаждения при закалке количество сохранившегося аустенита (представленное γR) в структуре закаленной стали уменьшается, что приводит к увеличению количества мартенсита и чувствительности к образованию микротрещин, как показано на рис. 23.

Рис. 23. Зависимость между чувствительностью к образованию микротрещин в мартенсите Fe-C и температурой закалки (1,39% C, нагрев при 1200 ℃ в течение 1 часа)

На рис. 24 показана зависимость между степенью мартенситного превращения и восприимчивостью к образованию микротрещин.

Рис. 24 Взаимосвязь между чувствительностью микротрещин (SV) при образовании мартенсита в сплаве Fe-1.86% C и средним объемом (V) каждого куска мартенсита, количеством листов мартенсита в единице объема (NV) и превращением мартенсита:

Как видно из рисунка, чувствительность к образованию микротрещин (Sv) увеличивается с ростом переменной мартенситного превращения, однако, когда доля превращения (f) превышает 0,27, Sv не продолжает увеличиваться.

Несмотря на то, что количество мартенсита в единице объема (Nv) увеличивается, размер образующегося мартенситного листа, представленный средним объемом (V) куска мартенсита, уменьшается из-за непрерывного деления аустенита.

Таким образом, размер мартенситного листа (V) может иметь критическое значение, которое влияет на чувствительность (Sv) к образованию микротрещин. Если V превышает это критическое значение, то чувствительность к образованию микротрещин (Sv) увеличивается с ростом доли превращения.

В заключение следует отметить, что образование трещин преимущественно определяется размером мартенситных листов. Хотя общее количество и площадь трещин могут увеличиваться с ростом переменной мартенситного превращения, крупные мартенситные чешуйки, образующиеся на ранней стадии, приводят к тому, что большинство трещин образуется на ранних стадиях превращения.

Эксперимент показывает, что с увеличением длины мартенситного листа (т.е. с увеличением максимального размера листа), восприимчивость мартенсита к образованию микротрещин также увеличивается, как показано на рис. 25.

Рис. 25. Зависимость между чувствительностью образования микротрещин и длиной мартенситного листа (цифра рядом с точкой - содержание мартенсита%)

Длинные мартенситные листы из-за своего размера более восприимчивы к ударам со стороны других мартенситных листов. Кроме того, они имеют тенденцию пересекаться с зернами аустенита, что увеличивает вероятность столкновения с границами зерен.

Эксперименты показали, что микротрещины образуются преимущественно в крупнозернистом мартенсите, в то время как мелкозернистый мартенсит редко приводит к образованию микротрещин.

В результате, вероятно, существует критический размер мартенсита для возникновения микротрещин в мартенсите. Аналогично, если состав аустенита относительно однороден, существует критический размер зерна аустенита, ниже которого микротрещины не возникают.

Идея о том, что мелкие зерна аустенита могут уменьшить количество микротрещин в закаленной высокоуглеродистой стали, была реализована на производстве. Однако остается неясным, зависит ли чувствительность к микротрещинам от размера самого мартенситного листа или от поля напряжений, возникающего при росте мартенситных листов критического размера.

В случае однородного аустенита длина мартенситных листов, образующихся на начальной стадии, связана с размером зерен аустенита. Крупные зерна аустенита приводят к образованию крупнозернистого мартенсита, который более склонен к образованию микротрещин.

Экспериментальные результаты, показанные на рис. 26, подтверждают эту идею. Результаты показывают, что высокоуглеродистая сталь более склонна к образованию трещин при закалке при более высоких температурах.

Поэтому для закалки высокоуглеродистой стали обычно рекомендуется выбирать более низкую температуру закалки.

Рис. 26 Влияние размера зерна аустенита углеродистой стали (1.22% C) на чувствительность к микротрещинам в полевых условиях

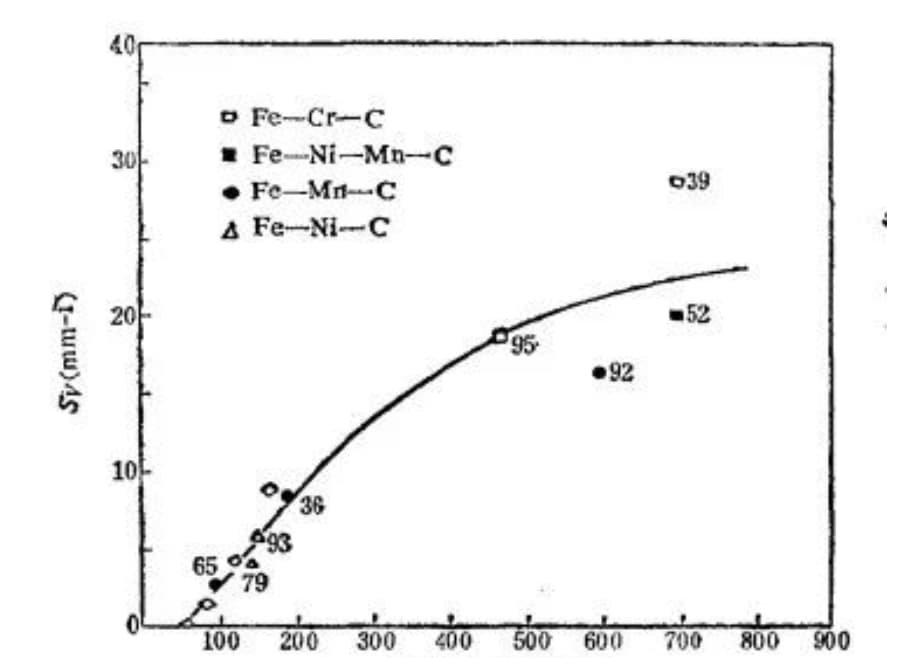

Влияние содержания углерода на образование микротрещин в мартенсите показано на рис. 27.

Рис. 27 Влияние содержания углерода в мартенсите на чувствительность к микротрещинам

Из рисунка 27 видно, что вероятность образования микротрещин возрастает с увеличением содержания углерода в мартенсите.

Однако если содержание углерода в аустените превышает 1,4%, то восприимчивость к образованию микротрещин снижается. Это связано с плоскостью габитуса кристалла во время мартенситного превращения.

Когда содержание углерода в стали превышает 1,4%, форма мартенсита изменяется. Листы становятся толще и короче, угол между мартенситными листами становится меньше, а сила удара и напряжение уменьшаются. В результате чувствительность к образованию микротрещин снижается.

Из таблицы 5 видно, что чувствительность к образованию микротрещин в углеродистой стали 1.39% значительно снижается с уменьшением содержания углерода в мартенсите. Данные представлены для размера зерна 3.

|

A1~Aw температура (℃) |

Содержание углерода в мартенсите (%) |

Сохраненный аустенит (%) |

Количество твердого сплава (%) |

Чувствительность к образованию микротрещин S. (мм-1) |

|

1010 910 871 857 834 799 768 732 |

1.39 1.30 1.21 1.18 1.05 1.01 0.92 0.83 |

33.5 22 15 13 12 8 9 6 |

3.9 6 6.5 12 15 17.5 20 |

18 17 13 9 10 4.5 1.5 0.15 |

Металлографический анализ показывает, что снижение чувствительности к микротрещинам связано с наличием в микроструктуре более параллельно растущего реечного мартенсита.

Реечный мартенсит обладает высокой пластичностью и вязкостью, а риск взаимного удара снижается благодаря параллельному росту реечного мартенсита, что приводит к низкой чувствительности к микротрещинам.

Как уже говорилось, высокоуглеродистая сталь подвержена растрескиванию из-за крупнозернистой структуры аустенита и высокого содержания углерода в мартенсите. Чтобы смягчить эту проблему, в производственном процессе обычно используются более низкие температуры нагрева и более короткое время выдержки, чтобы снизить содержание углерода в мартенсите и получить более мелкое зерно.

Как правило, гиперэвтектоидные стали, подвергающиеся неполной закалке, образуют криптокристаллический мартенсит, который менее подвержен микротрещинам. Именно поэтому они обладают превосходными общими свойствами.