Представьте себе мир, в котором металлы легко соединяются при помощи одной лишь искры. В этом и заключается суть точечной сварки - техники, которая соединяет металлические детали с точностью и прочностью. В этой статье вы познакомитесь с тонкостями методов точечной сварки, от двусторонней до односторонней, и узнаете, как выбрать оптимальные параметры процесса. Вы получите практические рекомендации по получению высококачественных сварных швов, обеспечивающих долговечность и надежность ваших проектов. Погрузитесь в процесс и раскройте секреты овладения этим важнейшим навыком сварки.

Точечная сварка обычно делится на две категории: двусторонняя точечная сварка и односторонняя точечная сварка. При двусторонней точечной сварке электроды подают ток в зону сварки с обеих сторон изделия.

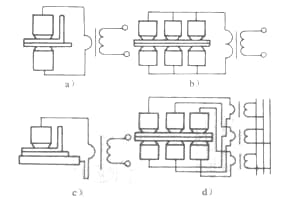

Типичные методы двусторонней точечной сварки показаны на рисунке 1. Рисунок 1a - наиболее часто используемый метод, при котором на обеих сторонах заготовки имеются следы от электродов.

На рис. 1b показано использование токопроводящей пластины с большой площадью контакта в качестве нижнего электрода, что позволяет устранить или уменьшить следы, оставляемые нижним электродом, и часто используется для точечной сварки декоративных панелей.

На рис. 1c показана двухсторонняя точечная сварка, при которой одновременно свариваются две или более точек сварки с использованием трансформатора для параллельного подключения всех электродов.

В это время сопротивление всех путей тока должно быть в основном одинаковым, а состояние поверхности, толщина материала и давление электрода в каждой точке сварки должны быть одинаковыми, чтобы ток, проходящий через каждую точку сварки, был в основном одинаковым.

На рис. 1d показана двухсторонняя многоточечная точечная сварка с использованием нескольких трансформаторов, которая позволяет избежать недостатков рис. 1c.

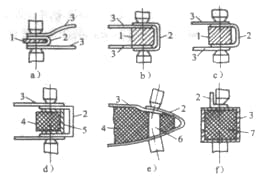

При односторонней точечной сварке электроды подают напряжение в зону сварки с одной и той же стороны заготовки. Типичные методы односторонней точечной сварки показаны на рисунке 2.

На рис. 2a показана односторонняя точечная сварка в одной точке, где электрод, не образующий сварного пятна, имеет большой диаметр и большую площадь контакта для уменьшения плотности тока.

На рис. 2b показана односторонняя двухточечная точечная сварка без шунтирования, при которой все сварочные токи протекают через зону сварки.

На рис. 2c представлена односторонняя двухточечная точечная сварка с шунтированием, при которой ток, проходящий через верхнюю заготовку, не проходит через зону сварки, что приводит к шунтированию. Чтобы обеспечить низкоомный путь для сварочного тока, под заготовку помещается медная подкладка.

На рис. 2d показан специальный медный мостик A, который прижимается к электроду на заготовке, чтобы избежать неправильного нагрева, который может вызвать коробление композитной панели и уменьшить сопротивление между двумя электродами, когда расстояние между двумя точками сварки l велико, например, при сварке скелетных элементов и композитных панелей.

Точечная сварка с медным стержнем - это особая форма односторонней или двухсторонней точечной сварки. Эта форма особенно подходит для изделий с ограниченным пространством, к которым трудно или вообще невозможно поднести электрод. Стержень, показанный на рисунке 3a, на самом деле представляет собой медную пластину толщиной несколько миллиметров.

На рисунках 3b и 3c показаны два типа подобных конструкций, причем конструкция 3b уступает конструкции 3c, поскольку первая уменьшает тепло, выделяемое в зоне сварки, проходя через отвод заготовки 2 без прохождения через контактную поверхность двух заготовок, что требует увеличения сварочного тока.

Это приведет к увеличению тепла, выделяемого между контактными поверхностями заготовки 2 и двух электродов, и может даже прожечь заготовку.

Когда площадь поперечного сечения стержня велика, медные пластины можно обернуть или вставить в стержень из тканевого клея, дерева или твердой древесины, чтобы сэкономить медные материалы и упростить производство (как показано на рис. 3д и 3е).

Поскольку площадь контакта между стержнем и заготовкой намного больше, чем площадь контакта между электродом и заготовкой, расплавленный стержень будет стремиться сместиться в сторону заготовки, находящейся в контакте с электродом.

Если толщина двух заготовок различна, размещение более толстой заготовки со стороны контакта со стержнем может уменьшить степень смещения расплавленного стержня.

1 - медный стержень

2. 3 - Заготовка

4-Клейкая палочка с тканью

5-медная плакированная пластина

6- Встроенный медный стержень

7 - Наполнитель

Если заготовки свариваются в закрытых контейнерах, а стержень нельзя вставить в контейнер, то перед сваркой весь контейнер можно заполнить Zn, Pb, A1 или другими металлами с более низкой температурой плавления, чем свариваемый металл (как показано на рис. 3f).

Если стенки контейнера толстые, в качестве наполнителя можно использовать непроводящие материалы, такие как песок или парафин. Во время сварки необходимо обеспечить жесткие условия, чтобы длительный нагрев не привел к расплавлению металла с низкой точкой плавления или парафина, что приведет к разрушению давления электрода на заготовку.

В массовом производстве широко используется односторонняя многоточечная сварка. При этом для питания может использоваться трансформатор, и каждая пара электродов может прижимать заготовку по очереди (как показано на рисунке 4a), или каждая пара электродов может питаться от отдельного трансформатора, и все электроды могут одновременно прижимать заготовку (как показано на рисунке 4b).

Последняя форма имеет больше преимуществ и получила более широкое распространение. Ее преимущества: каждый трансформатор может быть размещен ближе к подключаемому электроду, что позволяет значительно уменьшить его мощность и размеры; технологические параметры каждого шва могут быть настроены индивидуально; все швы могут быть сварены одновременно, что обеспечивает высокую производительность; все электроды прижимаются к заготовке одновременно, уменьшая деформацию; несколько трансформаторов питаются одновременно, обеспечивая сбалансированную трехфазную нагрузку.

Обычно выбор параметров процесса точечной сварки основывается на материале и толщине заготовки, с учетом таблицы условий сварки для данного материала.

Во-первых, определите форму и размер торцевой поверхности электрода. Во-вторых, предварительно выберите давление электрода и время сварки, а затем отрегулируйте сварочный ток, чтобы сварить образцы с разными токами.

Убедившись, что диаметр расплавленного ядра соответствует требованиям, отрегулируйте давление электрода, время сварки и силу тока в подходящем диапазоне и выполните пробную сварку и контроль до тех пор, пока качество сварного шва не будет соответствовать требованиям, указанным в технических условиях.

Наиболее часто используемым методом проверки образцов является испытание на разрыв. Признаком качественного сварного шва является круглое отверстие на одной части разорванного образца и круглая выпуклость на другой части.

В случае толстых пластин или закаленных материалов получить круглые отверстия и выпуклости при испытаниях на разрыв не представляется возможным, но диаметр расплавленного ядра можно определить по трещинам сдвига.

При необходимости следует также провести измерения под малым увеличением, испытания на растяжение и рентгеновский контроль, чтобы определить скорость проникновения, прочность на сдвиг, наличие усадочных отверстий, трещин и т.д.

a) Один трансформатор подает питание по очереди.

b) Несколько трансформаторов подают питание отдельно на: 1. гидравлический цилиндр; 2. электрод

При выборе параметров процесса на основе тестовых образцов необходимо полностью учитывать различия между тестовыми образцами и реальной заготовкой с точки зрения отвода, влияния ферромагнитных материалов, монтажных зазоров и вносить соответствующие коррективы.

При точечной сварке изделий неодинаковой толщины или из разных материалов расплавленное ядро будет асимметричным относительно поверхности стыка и сместится в сторону более толстой детали или детали с худшей электропроводностью и теплопроводностью. Результатом такого смещения является снижение скорости проплавления и прочности более тонкой или лучше проводящей/лучше теплопроводящей заготовки.

Смещение расплавленного стержня происходит из-за различий в тепловыделении и теплоотдаче между двумя заготовками.

При неравной толщине более толстая сторона имеет большее сопротивление, а поверхность спая находится дальше от электрода, что приводит к большему выделению тепла и меньшему отводу, в результате чего расплавленное ядро смещается в сторону более толстой стороны.

Когда материалы отличаются друг от друга, материалы с плохой проводимостью и теплопроводностью легко выделяют тепло, но плохо его рассеивают, поэтому расплавленное ядро также смещается в сторону этих материалов, как показано на рисунке 5, где p представляет собой удельное сопротивление.

Принцип регулировки смещения расплавленного стержня заключается в увеличении тепловыделения более тонкой или лучше проводящей/лучше теплопроводящей заготовки и уменьшении ее поверхности рассеивания. К распространенным методам относятся:

a) Неравномерная толщина (σ1<σ2)

б) Разные материалы (p1<p2)

2) Используйте электроды из разных материалов или проводники с хорошей теплопроводностью, а также применяйте медный сплав с плохой теплопроводностью с одной стороны заготовки, чтобы уменьшить потери тепла на этой стороне.

3) Используйте технологические прокладки для размещения прокладки из металла с плохой теплопроводностью (толщиной 0,2-0,3 мм) на одной стороне заготовки или проводника с хорошей теплопроводностью, чтобы уменьшить теплоотвод на этой стороне.

4) Используется метод сильных условий - из-за короткого времени протекания электричества эффект косвенного резистивного нагрева между заготовками увеличивается, а эффект теплоотдачи электрода уменьшается, что благоприятно для преодоления отклонения плавящегося стержня.

Этот метод дает значительный эффект при точечной сварке тонких и толстых заготовок. В качестве наглядного примера можно привести сварочный аппарат с конденсаторным накопителем энергии (обычно с высоким током и коротким временем протекания электричества), который может осуществлять точечную сварку заготовок с соотношением толщины до 20:1.

Однако для толстых заготовок контактное сопротивление оказывает незначительное влияние на нагрев плавильного стержня из-за более длительного времени протекания электричества.

В этом случае слабые условия на самом деле более эффективны для обеспечения достаточного времени для передачи тепла на границу раздела двух заготовок, что помогает преодолеть отклонение плавящегося стержня.

На производстве был пример, когда точечная сварка алюминиевого сплава 5A06 (LF6) толщиной 3,5 мм (с высоким электрическим сопротивлением) и алюминиевого сплава 2A14 (LD10) толщиной 5,6 мм (с низким электрическим сопротивлением) привела к серьезному отклонению ядра плавления в сторону более тонкой заготовки 5A06 (IF6). Только после увеличения времени подачи электричества с 13 до 20 Гц отклонение удалось устранить.

При точечной сварке обычно используются соединения внахлест и фальцованные кромки (как показано на рисунке 6). Соединение может состоять из двух или более заготовок одинаковой или неодинаковой толщины.

При проектировании места сварочная конструкцияПри этом необходимо учитывать доступность электрода - то есть он должен легко доставать до зоны сварки детали. Кроме того, необходимо учитывать такие факторы, как расстояние между кромками, величина нахлеста, расстояние между сварными швами, монтажный зазор и прочность сварки также следует принимать во внимание.

Минимальное значение расстояния между краями зависит от тип металла свариваемого металла, его толщины и условий сварки. Меньшее значение может быть использовано для высоких предел текучести металлов, тонких листов или при сильных условиях сварки.

a) Накладной шов

b) Соединение со сгибом кромок: e - расстояние между сварными швами; b - расстояние между кромками

Величина перекрытия равна удвоенному расстоянию между краями, а рекомендуемая минимальная величина перекрытия приведена в таблице 1.

Расстояние между сварными швами - это межосевое расстояние между соседними точками, и его минимальное значение зависит от толщины, электропроводности, чистоты поверхности свариваемого металла, а также диаметра плавящегося ядра. В таблице 2 приведены рекомендуемые минимальные расстояния между сварными швами.

Таблица 1 Минимальная рекомендуемая величина нахлеста для швов (единицы измерения: мм)

| Толщина самой тонкой пластины | Минимальное перекрытие однорядных паяных соединений | Минимальное перекрытие двухрядных паяных соединений | ||||

| Конструкционная сталь | Нержавеющая сталь и суперсплавы | Легкий сплав | Конструкционная сталь | Нержавеющая сталь и суперсплавы | Легкий сплав | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Таблица 2 Минимальное рекомендуемое расстояние между сварными швами (единицы измерения: мм)

| Толщина самой тонкой пластины | Минимальное расстояние до точки | ||

| Конструкционная сталь | Нержавеющая сталь и суперсплавы | Легкий сплав | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

Минимальный шаг в основном учитывается для эффекта отвода. При использовании сильных условий и большого давления на электрод шаг может быть соответствующим образом уменьшен. При использовании контроля теплового расширения или контроллера, который может последовательно изменять ток каждой точки, а также при использовании других устройств, которые могут эффективно компенсировать эффект отвода, шаг может быть неограниченным.

Если шаг не может быть увеличен из-за ограничений по размеру заготовки и отсутствуют вышеуказанные меры контроля, для обеспечения постоянного размера ядра плавления необходимо использовать соответствующий ток для сварки сначала первой точки каждой заготовки, затем увеличить ток и сварить соседние точки.

Монтажный зазор должен быть как можно меньше, так как при использовании давления для устранения зазора часть давления электрода будет расходоваться, снижая фактическое сварочное давление.

Неравномерность зазора также вызовет колебания сварочного давления, что приведет к значительным различиям в прочности каждой точки сварки. Чрезмерный зазор также приведет к серьезным брызгам.

Допустимое значение зазора зависит от жесткости и толщины заготовки. Чем больше жесткость и толщина, тем меньше допустимый зазор, обычно в пределах 0,1~2 мм. Избыточный зазор в кольцевых заготовках может быть устранен путем прокатки.

Прочность на срез одной точки сварки зависит от площади ядра сплавления на границе раздела двух пластин. Для обеспечения прочности соединения, помимо диаметра проплавления, также должны соответствовать требованиям скорость проплавления и глубина вдавливания.

Скорость проникновения на каждой из двух пластин должна быть измерена отдельно. Скорость проникновения должна составлять от 20% до 80%. Максимальная скорость проникновения для магниевый сплав допускается только до 60%, а для титанового сплава - до 90%. При сварке заготовок разной толщины минимальная скорость проплавления на каждой заготовке может составлять 20% от толщины самой тонкой части шва.

Скорость вдавливания не должна превышать 15% толщины листа. Если соотношение толщин двух заготовок больше 2:1, или сварка выполняется в труднодоступных местах или с одной стороны заготовки плоским электродом, глубина вдавливания может быть увеличена до 20%~25%. На рисунке 7 показан размер ядра оплавления на шлифовальном круге с малым увеличением.

d - диаметр сплавления; σ - толщина заготовки; h - глубина сплавления; c - глубина вдавливания.

Сила пятна сварные соединения при растягивающих нагрузках, направленных перпендикулярно поверхности листа, является пределом прочности.

Из-за концентрации напряжений, вызванной острыми углами, образованными между двумя пластинами вокруг зона слиянияПри этом фактическая прочность зоны сплавления может быть снижена, поэтому точечные сварные соединения обычно не нагружаются таким образом.

Обычно в качестве показателя для оценки пластичности соединения используется отношение прочности на растяжение к прочности на сдвиг. Чем больше это отношение, тем выше пластичность соединения.

Прочность соединения, образованного несколькими сварными швами, также зависит от шага и распределения швов. При малом шаге на прочность соединения может повлиять отклонение, в то время как большой шаг ограничивает количество швов, которые могут быть расположены.

Поэтому для достижения максимального натяжения шва необходимо учитывать как шаг, так и количество сварных швов. Несколько рядов сварных швов лучше всего располагать в шахматном порядке, а не в прямоугольном.

Точечная сварка, сварка швомЕсли используется проекционная сварка, то для обеспечения стабильного качества соединения поверхность заготовки перед сваркой должна быть очищена.

Очистка может производиться механическими или химическими методами. К механическим методам очистки обычно относятся пескоструйная обработка, дробеструйная обработка, полировка, шлифовка наждачной бумагой или проволочными щетками.

Для разных металлов и сплавов требуются разные методы очистки, которые вкратце описаны ниже:

Требования к очистке поверхности алюминия и его сплавов чрезвычайно строги, поскольку алюминий обладает сильным химическим сродством к кислороду. Только что очищенная поверхность быстро окисляется и образует оксидную пленку. Поэтому существует строгое ограничение по времени, в течение которого очищенную поверхность можно выдерживать перед сваркой.

Оксидная пленка на алюминиевые сплавы удаляется в основном химическими методами. После обезжиривания и промывки в щелочном растворе заготовка подвергается коррозии в растворе фосфорной кислоты. Чтобы замедлить скорость роста новой пленки и заполнить ее поры, во время коррозии проводится пассивационная обработка.

Наиболее часто используемыми пассивирующими веществами являются дихромат калия и дихромат натрия (см. табл. 3). После пассивирующей обработки при удалении оксидной пленки не происходит чрезмерной коррозии поверхности заготовки.

После коррозии промойте заготовку, а затем проведите осветляющую обработку в растворе азотной кислоты. После обработки снова промойте и высушите заготовку в сушильной камере при температуре 5℃ или высушите горячим воздухом. После такой очистки заготовку можно выдержать перед сваркой в течение 72 часов.

Для очистки алюминиевых сплавов можно также использовать механические методы. Например, можно использовать наждачную бумагу с номером 0-00 или проволочные щетки с электрическим/вентиляторным приводом. Однако, чтобы не повредить поверхность детали, диаметр проволоки не должен превышать 0,2 мм, длина не должна быть меньше 40 мм, а давление щетки на деталь не должно превышать 5-20 Н. Кроме того, сварка должна быть выполнена в течение 2-3 часов после очистки.

Для обеспечения стабильной качество сваркиВ настоящее время на различных заводах в Китае для очистки внутренних поверхностей заготовок, расположенных внахлест, после химической очистки используются проволочные щетки.

После очистки алюминиевых сплавов необходимо измерить общее сопротивление между двумя электродами, удерживающими две заготовки из алюминиевого сплава. Для этого используется специальный прибор, похожий на машина точечной сварки используется для этой цели.

Один из электродов изолирован от зажима электрода, а два испытуемых образца прижимаются друг к другу между электродами. Полученное таким образом значение R наиболее объективно отражает качество очистки поверхности.

Для алюминиевых сплавов 2A12, 7A04 и 5A06 значение R не должно превышать 120 мкОм, а значение R сразу после очистки обычно составляет 40-50 мкОм. Для алюминиевых сплавов с лучшей проводимостью, таких как 3A21, 5A02 и спеченные алюминиевые материалыR не должен превышать 28-40uΩ.

Магниевые сплавы обычно очищают химическим способом, а затем пассивируют в растворе хромовой кислоты.

В результате такой обработки на поверхности образуется тонкая и плотная оксидная пленка, которая обладает стабильными электрическими свойствами и может сохраняться в течение 10 дней и более, практически не меняя своих характеристик. Магниевые сплавы можно также очищать проволочными щетками.

Медные сплавы можно обработать азотной и соляной кислотой, нейтрализовать и удалить остатки сварки.

Когда контактная сварка нержавеющей стали и высокотемпературных сплавов, очень важно обеспечить высокую чистоту поверхности заготовки, так как наличие масла, пыли или краски может увеличить вероятность охрупчивания серы, что приведет к дефектам соединения.

Методы очистки включают полировку, дробеструйную обработку, чистку проволокой или химическую коррозию (см. табл. 3). Для особо важных деталей, электролитическая полировка иногда используется, хотя этот метод сложен и имеет низкую производительность.

Оксидный слой на титан сплавов можно удалить глубоким травлением в смеси растворов соляной кислоты, азотной кислоты и фосфата натрия. Также можно использовать проволочную щетку или дробеструйную обработку.

Низкоуглеродистая сталь и низкая легированная сталь имеют меньшую устойчивость к коррозии в атмосфере.

Поэтому эти металлы часто защищают при транспортировке, хранении и обработке антикоррозионными маслами. Если смазанная поверхность не загрязнена грязью или другими плохо проводящими материалами в мастерской, масляная пленка может быть легко выдавлена под давлением электрода без ухудшения качества соединения.

Сталь поставляется в горячекатаном виде без кислотного травления, в горячекатаном виде с кислотным травлением и масляным покрытием, а также в холоднокатаном виде. При сварке горячекатаной стали, не подвергавшейся травлению, оксидные слои должны быть удалены с помощью пескоструйной обработки, дробеструйной обработки или методов химической коррозии.

Это можно сделать в растворах серной и соляной кислот или в растворе, состоящем в основном из фосфорной кислоты, но содержащем тиомочевину (см. табл. 3), которая может эффективно удалять остатки масла и одновременно разъедать поверхность.

Таблица 3 Состав раствора, используемого для химической коррозии.

| Металл | Коррозионный раствор | Смешанный раствор | Допустимое значение |

| низкоуглеродистая сталь | 1. H2S04 200 г, NaCl 10 г, буфер гексаметилентетрамин 1 г, температура 50-60 ℃2. KHCl 200 г, гексаметилентетрамин 10 г, температура 30-40 ℃/2 на литр воды | Na0H или OH50-70 г на литр воды, температура 605 ℃ | 00 |

| Конструкционная кастрюля, низколегированная сталь | 1. H2S04 100 г на литр воды, HC50 г, 10 г гексаметилен K-тетрамина, температура 50-60 ℃. 2. H3PO4 65-98 г на 0,8 л воды, Na3PO4 35-50 г, эмульгатор ОП25 г, тиомочевина 5 г. | 50~70 г NaOH или OH на литр воды при температуре 0-25 ℃; 35 г NaNO на литр воды при температуре 50-60 ℃. | 00 |

| Нержавеющая сталь, суперсплав | В 0,75 л воды помещают H2S04110 г, HCl130 г, HNO310 г, температура 50-70 ℃ 2 | Раствор Су с массовой долей 10% при температуре 20-15 ℃ | 000 |

| HC1416g,HNO370g,HF50g | |||

| Медный сплав | 1. HNO3 280 г, HCl 1,5 г, сажа 1-2 г на литр воды, температура 15 * 25 ℃. 2. HNO3100 г, H2SO4180 г HCl г на литр воды, температура 15-25 ℃. 110~155 г HPO на литр воды | HNO3 на литр воды | 00 |

| алюминиевый сплав | K2Cr20, Na2Cr203: 1,5-0,8 г, температура 30-50 ℃, 0,3-0,5 л воды | 525 г, температура 20-85 ℃ | 0~120 |

| Магниевый сплав | Na0H300~600gNaN40~70gNaNo3150~250g, температура 70~100 ℃ | 120~180 |

Стальные листы с покрытиями обычно не требуют специальной очистки для сварки, за некоторыми исключениями. Оцинкованные стальные листы, напротив, необходимо очищать с помощью проволочной щетки или химической коррозии.

Стальные пластины с фосфатным покрытием имеют настолько высокое поверхностное сопротивление, что сварочный ток не может пройти через них при низком давлении электрода, и для сварки можно использовать только более высокое давление.

Низкоуглеродистая сталь имеет содержание w(C) менее 0,25%. Ее умеренная стойкость требует относительно небольшой мощности сварочного аппарата; широкий диапазон пластических температур позволяет получить требуемую пластическую деформацию без необходимости большого давления электрода; низкое содержание углерода и микроэлементов, отсутствие оксидов с высокой температурой плавления, как правило, не приводят к образованию закалочных микроструктур или включений; узкий диапазон температур кристаллизации, низкая высокотемпературная прочность и малый коэффициент термического расширения делают ее склонной к образованию трещин.

Этот тип стали обладает хорошими свариваемостьПараметры процесса, такие как сварочный ток, давление электрода и время включения, имеют широкий диапазон регулировки.

В таблице 4 приведены рекомендуемые условия сварки для точечной сварки низкоуглеродистой стали американской организацией RWMA, которые могут служить в качестве справочного материала.

Благодаря чрезвычайно быстрой скорости охлаждения, твердые и хрупкие структура мартенсита неизбежно возникает при точечной сварке закаленной стали, что также может привести к образованию трещин под высоким напряжением.

Для устранения закаленной структуры и улучшения характеристик соединения обычно используется метод точечной сварки двойным импульсом после сварки электродом к электроду и закалки.

Таблица 4 Условия сварки для точечной сварки низкоуглеродистой стали.

| Толщина пластины/мм | Электрод | Минимальное расстояние между точками/мм | Минимальный нахлест/мм | Оптимальные условия | Умеренное состояние | Общие условия | ||||||||||||||||||

| Максимальный д/мм | Минимальный D/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Диаметр самородка/мм | Прочность на сдвиг ± 14%/кН | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Диаметр самородка/мм | Прочность на сдвиг ± 17%/кН | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Диаметр самородка/мм | Прочность на сдвиг ± 20%/кН | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

Первый импульс тока в этом методе - сварочный импульс, а второй - импульс тока закалка термическая обработка пульс. При использовании этого метода следует обратить внимание на два момента:

Пример параметров процесса двухимпульсной точечной сварки закаленной стали приведен в таблице 5 для справки. Хотя при использовании одноимпульсной точечной сварки можно использовать длительное время сварки (в 2-3 раза больше, чем обычно), чтобы уменьшить скорость охлаждения соединения, это все равно не позволяет избежать образования закаленной микроструктуры.

При разрыве для осмотра соединение показывает хрупкое разрушение, без круглого отверстия, которое можно вытащить, и его прочность на сдвиг намного ниже, чем у соединения, сваренного точечной сваркой в два импульса. Поэтому не рекомендуется использовать одноимпульсную точечную сварку.

Основные проблемы при сварке заключаются в следующем:

(1) Поверхность легко повреждается, теряя первоначальную функцию покрытия.

(2) Электрод легко прилипает к покрытию, что сокращает срок его службы.

(3) По сравнению с низкоуглеродистой сталью, диапазон применимых параметров сварочного процесса узок, и легко образуется неполное проплавление или брызги; поэтому требуется точный контроль параметров процесса.

(4) Температура плавления металла покрытия обычно ниже, чем у низкоуглеродистой стали. При нагреве расплавленный металл покрытия сначала увеличивает поверхность контакта между двумя пластинами, что приводит к снижению плотности тока. Поэтому сварочный ток должен быть выше, чем без покрытия.

(5) Для удаления расплавленного металла покрытия с поверхности шва давление на электрод должно быть выше, чем без покрытия.

При сварке стальных листов с поливинилхлоридной пластиковой поверхностью необходимо не только обеспечить необходимую прочность соединения, но и не повредить пластиковую поверхность. Поэтому следует использовать одностороннюю точечную сварку и сократить время сварки.

(1) Точечная сварка оцинкованных стальных листов

Оцинкованные стальные листы условно делятся на гальванизированные и горячеоцинкованные, причем первые имеют более тонкое покрытие, чем вторые.

За место сварка оцинкованной стали пластин, рекомендуется использовать 2 типа электродных сплавов. Если к сварным соединениям предъявляются высокие требования по внешнему виду, можно использовать 1 тип сплава. Рекомендуется коническая форма электрода с углом конуса 120°~140°. При использовании сварочных клещей рекомендуется сферический электрод с радиусом полуокружности 25-50 мм.

Чтобы продлить срок службы электродов, можно также использовать композитный электрод с вольфрамовой головкой. Корпус электрода, изготовленный из двух типов электродных сплавов, может улучшить теплоотвод головки вольфрамового электрода.

В таблице 6 приведены условия сварки для точечной сварки сварка оцинкованной стали пластины, рекомендованные третьим комитетом Японского общества сварки.

При точечной сварке оцинкованных стальных листов следует использовать эффективные вентиляционные устройства, поскольку пыль ZnO вредна для здоровья человека.

(2) Точечная сварка стальных листов с алюминиевым покрытием

Стальные листы с алюминиевым покрытием делятся на два типа. Первый тип - преимущественно жаропрочный, с поверхностью, покрытой слоем сплава Al-Si толщиной 20-25 мм (с содержанием Si от 6% до 8,5%), который может выдерживать температуру до 640°C. Второй тип в основном устойчив к коррозии, толщина покрытия из чистого алюминия в 2-3 раза больше, чем у первого типа. Хорошая прочность достигается при точечной сварке обоих типов стальных листов с алюминиевым покрытием.

Таблица 5 25CrMnSiA、30CrMnSiAУсловия сварки для двухимпульсной точечной сварки стали.

| Толщина пластины | Диаметр сектора электрода/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Интервал/неделя | Время закаливания/неделя | Ток закалки/кА |

| мм | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

Из-за хорошей электро- и теплопроводности покрытия для сварки требуется больший сварочный ток. Следует использовать сферические электроды из твердого медного сплава.

В таблице 7 приведены условия сварки для точечной сварки стального листа с алюминиевым покрытием типа 1. Для типа 2 следует использовать больший ток и меньшее давление электрода из-за более толстого покрытия.

(3) Точечная сварка стального листа со свинцовым покрытием. Стальной лист со свинцовым покрытием представляет собой низкоуглеродистый стальная пластина с покрытием из сплава Pb-Sn, состоящего из 75% w (Pb) и 25% w (Sn). Этот материал относительно дорог и используется реже. Точечная сварка стальных листов со свинцовым покрытием менее распространена, а используемые параметры процесса аналогичны параметрам сварки оцинкованных стальных листов.

Нержавеющая сталь обычно делится на три типа: аустенитная нержавеющая сталь, ферритная нержавеющая сталь и мартенситная нержавеющая сталь. Благодаря высокой стойкости и плохой теплопроводности нержавеющей стали, по сравнению с низкоуглеродистой сталью, можно использовать меньшие сварочные токи и более короткое время сварки.

Эти материалы обладают высокой температурной прочностью и требуют более высокого давления электрода для предотвращения таких дефектов, как усадочные отверстия и трещины. Нержавеющая сталь термочувствительна и обычно требует короткого времени сварки, сильного внутреннего и внешнего водяного охлаждения, а также точного контроля времени нагрева и сварочного тока для предотвращения роста зерна в зоне термического влияния и межкристаллитная коррозия.

За место сварка нержавеющей сталиРекомендуется использовать электродные сплавы класса 2 или 3, чтобы удовлетворить потребности в высоком давлении электрода. В таблице 8 приведены условия сварки для точечной сварки нержавеющей стали.

Мартенситная нержавеющая сталь склонна к закалке во время точечной сварки, что требует более длительного времени сварки. Для устранения закаленных структур лучше всего использовать послесварочный отпуск. При точечной сварке двойным импульсом внешнее охлаждение обычно не применяется, чтобы предотвратить образование трещин, вызванных закалкой.

Высокотемпературные сплавы делятся на сплавы на основе железа и сплавы на основе никеля, обладающие более высокой стойкостью и высокотемпературной прочностью, чем нержавеющая сталь, и требующие меньших сварочных токов и большего давления электродов. Чтобы уменьшить количество дефектов, таких как трещины и усы, при точечной сварке высокотемпературных сплавов, следует по возможности избегать перегрева в точке сварки.

Электродные сплавы класса 3 рекомендуются для снижения деформации и расхода электродов. В таблице 9 приведены рекомендуемые условия сварки для точечной сварки высокотемпературных сплавов.

При точечной сварке более толстых листов (2 мм и более) лучше всего применять медленный импульс охлаждения и давление ковки после сварочного импульса, чтобы предотвратить появление усадочных отверстий и трещин. Также следует использовать сферические электроды для облегчения уплотнения плавящегося ядра и отвода тепла.

Таблица 6 Условия сварки для точечной сварки оцинкованного стального листа.

| Тип покрытия | Электрогальванизация | ГОРЯЧЕЕ ЦИНКОВАНИЕ | |||||

| Толщина покрытия/мкм | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Условия сварки | Уровень | Толщина пластины/мм | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Давление электрода/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Время сварки/неделя | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Ток/кА | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Прочность на сдвиг/кН | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Таблица 7 Условия сварки для точечной сварки листовой жаропрочной алюминизированной стали.

| Толщина пластины/мм | Сферический радиус электрода/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Прочность на сдвиг/кН |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Таблица 8Условия сварки для точечной сварки нержавеющей стали.

| Толщина пластины/мм | Диаметр торцевой поверхности электрода/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/А |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Таблица 9 Условия сварки высокотемпературных сплавов GH44 и GH33.

| Толщина пластины/мм | Диаметр торцевой поверхности электрода/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

Алюминиевые сплавы широко используются и могут быть разделены на две категории: упрочненные холодным способом и упрочненные термической обработкой. Сайт свариваемость алюминия точечной сварки сплавов низкая, особенно для упрочненных алюминиевых сплавов с термообработкой. Причины и технологические меры, которые необходимо предпринять, приведены ниже:

(1) Из-за высокой электропроводности и теплопроводности алюминиевых сплавов необходимо использовать больший ток и более короткое время для получения достаточного количества тепла для образования расплавленного бассейна, уменьшая при этом перегрев поверхности, предотвращая прилипание электродов и диффузию ионов меди в плакированный слой чистого алюминия, а также снижая коррозионную стойкость соединения.

(2) Из-за узкого диапазона температуры пластичности и большого коэффициента линейного расширения необходимо использовать большее давление электрода и хорошие характеристики последующей обработки электрода, чтобы избежать трещин, вызванных чрезмерным внутренним растягивающим напряжением при застывании расплавленного бассейна.

Для алюминиевых сплавов с большой склонностью к образованию трещин, таких как 5A06, 2A12, LC4 и т.д., давление ковки должно быть увеличено, чтобы обеспечить достаточную пластическую деформацию расплава во время затвердевания, уменьшить растягивающее напряжение и предотвратить появление трещин.

Если гибочный электрод не выдерживает большого верхнего давления ковки, трещин также можно избежать, добавив медленный импульс охлаждения после сварочного импульса. Оба метода можно использовать для толстых алюминиевых сплавов.

(3) Поверхность алюминиевых сплавов склонна к образованию оксидных пленок, поэтому ее необходимо строго очищать перед сваркой; в противном случае легко вызвать разбрызгивание и плохое формирование расплавленного слоя (при разрыве для осмотра форма расплавленного слоя неравномерна, а бобышка и отверстие не круглые), что снизит прочность сварного шва. Неравномерная очистка приведет к нестабильной прочности сварного шва.

Исходя из вышеперечисленных причин, сварочный аппарат для точечная сварка алюминия Сплавы должны обладать следующими характеристиками:

1) Способность обеспечить большой ток за короткое время;

2) Форма волны тока должна иметь медленное нарастание и спад;

3) Точное управление параметрами процесса без влияния колебаний напряжения в электросети;

4) Возможность обеспечения ступенчатого и седловидного давления электродов;

5) Малая инерция и сила трения головки машины, хорошая производительность последующей обработки электрода.

Используемые в настоящее время импульсные сварочные аппараты постоянного тока мощностью 300-1000 кВА, трехфазные низкочастотные и вторичного выпрямления (некоторые из них могут достигать 1000 кВА) обладают всеми вышеперечисленными характеристиками.

Однофазные сварочные аппараты переменного тока не обладают такими характеристиками и подходят только для точечной сварки незначительных изделий, при этом мощность сварочного аппарата обычно не превышает 400 кВА.

Электрод для точечная сварка алюминия сплава следует использовать электродный сплав класса 1 со сферической торцевой поверхностью для облегчения сжатия и затвердевания расплавленного стержня, а также отвода тепла.

Из-за высокой плотности тока и наличия оксидной пленки легко вызвать прилипание электрода при точечной обработке. сварка алюминиевого сплава. Налипание электродов не только влияет на качество внешнего вида, но и снижает прочность шва из-за уменьшения силы тока. Поэтому электроды необходимо регулярно затачивать.

Количество сварных швов, которые можно выполнить после каждой заточки электрода, зависит от таких факторов, как условия сварки, тип свариваемого металла, состояние очистки, наличие модуляции формы волны тока, материал электрода, и состояние охлаждения.

Обычно точечная сварка чистого алюминия составляет от 5 до 80 баллов, а точечная сварка 5A06 и 2A12 - от 25 до 30 баллов.

Антикоррозийный алюминий 3A21 обладает низкой прочностью, хорошей пластичностью и хорошей свариваемостью без образования трещин. Обычно используется фиксированное и неизменное давление электрода.

Твердый алюминий (например, 2A11, 2A12) и сверхтвердый алюминий (например, 7A04) обладают высокой прочностью и плохой пластичностью и склонны к растрескиванию. Необходимо использовать давление ступенчатой кривой.

Однако для тонких деталей большое сварочное давление или двойной импульсный нагрев с медленным охлаждением также могут предотвратить растрескивание.

При использовании ступенчатого давления важно иметь время задержки между моментом отключения питания и давлением ковки, обычно от 0 до 2 недель. Если давление ковки применить слишком рано (до отключения питания), это приведет к увеличению сварочного давления, повлияет на нагрев, снизит и изменит прочность сварного шва. Если давление ковки применить слишком поздно, то при остывании и кристаллизации расплавленного ядра образуются трещины, и добавление давления ковки будет неэффективным.

Иногда необходимо применить давление ковки до отключения питания, так как электромагнитный газовый клапан имеет задержку в действии или путь газа не является гладким, что приводит к медленному увеличению давления ковки, которое недостаточно для предотвращения растрескивания, если не применить его заранее.

Условия сварки для точечной сварки алюминиевого сплава на постоянном токе импульсная сварка аппаратов приведены в таблицах 12-11 и 12-12. При использовании сварочного аппарата с трехфазным вторичным выпрямлением можно руководствоваться таблицами 10 и 11, но время сварки должно быть соответствующим образом увеличено, а сварочный ток уменьшен.

Таблица 10 Условия сварки для точечной сварки сварка алюминия сплав 3A21, 5A03 и 5A05.

| Толщина пластины/мм | Сферический радиус электрода/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Давление ковки/кН |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Таблица 11 Условия сварки для точечной сварки алюминиевого сплава 2A12CZ и LC4CS.

| Толщина пластины/мм | Сферический радиус электрода/мм | Давление электрода/AN | Время сварки/неделя | Сварочный ток/кА | Давление ковки/AN | Время отключения питания в неделю |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

По сравнению с алюминиевыми сплавами медные сплавы имеют несколько большее удельное сопротивление и худшую теплопроводность, поэтому точечная сварка не представляет особой сложности.

Медные сплавы толщиной менее 1,5 мм, особенно сплавы с низкой электропроводностью, наиболее широко используются в производстве. Чистая медь обладает чрезвычайно высокой электропроводностью, поэтому точечная сварка затруднена.

Обычно между электродом и заготовкой добавляют прокладки или используют составной электрод с вольфрамом, встроенным в головку электрода, чтобы уменьшить теплоотдачу к электроду. Диаметр вольфрамового стержня обычно составляет 3~4 мм.

Когда сварка меди и высокопроводящих латуни и бронзы обычно используются электроды из вольфрамовых сплавов класса 1. При сварке низкопроводящих латуни, бронзы и медно-никелевых сплавов используются электродные сплавы класса 2. Медные сплавы также можно сваривать композитным электродом с вольфрамовым покрытием.

Поскольку вольфрам обладает плохой теплопроводностью, для точечной сварки на обычно используемых сварочных аппаратах средней мощности можно использовать гораздо меньшие сварочные токи. Однако вольфрамовый электрод может прилипать к заготовке, что ухудшает внешний вид изделия. В таблицах 12 и 13 приведены условия сварки для точечной сварки сварка латуни.

Медь и высокопроводящие медные сплавы редко подвергаются точечной сварке из-за сильного прилипания электродов. Даже при использовании композитных электродов точечной сварке поддаются только тонкие медные пластины.

Титановые сплавы обладают высокой удельной прочностью, сильной коррозионной стойкостью и хорошей термической прочностью, поэтому широко используются в аэрокосмической и химической промышленности.

Свариваемость титановых сплавов аналогична свариваемости нержавеющей стали, и параметры процесса примерно такие же. Как правило, специальной очистки перед сваркой не требуется, а при наличии оксидной пленки можно провести кислотное травление.

Титановые сплавы обладают сильной термочувствительностью, и даже при сильных условиях зерна значительно растут. Сайт провар может достигать 90%, но это не оказывает существенного влияния на качество. Условия сварки приведены в таблице 14.

Благодаря высокотемпературной прочности титановых сплавов для электродов лучше всего использовать электродные сплавы класса 2 со сферической торцевой поверхностью.

По сравнению с обычной точечной сваркой, точечная сварка клеем имеет следующие преимущества:

1) Повышенная прочность конструкции. Статическая прочность на сдвиг более чем в два раза выше, чем у точечной сварки, а ее усталостная прочность в 3-5 раз больше, чем при точечной сварке.

2) Хорошая герметичность. Он может предотвратить коррозию металла, вызванную остатками кислоты в нахлесточных соединениях во время анодирования после сварки.

Однако точечная сварка клеем имеет более высокую стоимость, более длительное время отверждения клея и большее потребление энергии, чем чистая точечная сварка.

Существует три основных метода точечной сварки:

1) Нанесите клей перед точечной сваркой.

2) Сначала выполните точечную сварку, а затем нанесите клей. Метод впрыска заключается в использовании клеевого пистолета для впрыска клея в нахлесточное соединение.

3) Вставьте слой прочной клейкой пленки между двумя заготовками, чтобы она соответствовала ширине нахлеста. Проделайте в клейкой пленке отверстие размером чуть больше размера шва в месте, где требуется точечная сварка, а затем выполните точечную сварку в месте с отверстием в клейкой пленке.

Первый метод требует более длительного периода активности клея, а также строгих требований к температуре, влажности и времени ожидания после нанесения клея на рабочем месте. Когда вязкость клея увеличивается до определенной степени, это влияет на сварку, поскольку давление электрода не может выдавить клей.

Не следует использовать жесткий импульс с резким повышением тока в конденсаторном сварочном аппарате для точечной сварки после нанесения клея. Поскольку слишком сильные импульсы часто не могут вытеснить весь клей с поверхности шва, а остатки клея в шве могут вызвать такие дефекты, как неплотности, поры и трещины.

Слишком мягкие импульсы тока также не рекомендуются, поскольку они вызовут быстрое снижение вязкости клея, что приведет к его растеканию и отслоению. Форма волны тока импульса постоянного тока машина точечной сварки имеет медленное нарастание и спад, что подходит для точечной сварки клеем. При точечной сварке переменным током рекомендуется использовать форму волны с амплитудной модуляцией.

При точечной сварке после нанесения клея выдавленный клей загрязняет электрод, что негативно сказывается на работе и качестве продукции. Кроме того, деформация после сварки должна быть исправлена до отверждения клея, что создает дополнительные трудности в производстве.

Второй метод требует, чтобы клей обладал хорошей текучестью для облегчения заполнения нахлесточного соединения. Однако чрезмерная текучесть также не рекомендуется, так как это может привести к потере клея. При инъектировании клея, чтобы клей проникал в сварной шов и не стекал на другие поверхности, заготовку следует наклонить под углом от 15° до 45°.

Недостатком точечной сварки с последующей инъекцией клея является ограниченная ширина нахлесточного соединения. Если ширина превышает 40 мм, неровная поверхность нахлесточного соединения после точечной сварки затрудняет проникновение клея по всему нахлесточному соединению и формирование полного сцепления, что приводит к появлению дефектов клея.

Метод точечной сварки с последующим нанесением клея прост и удобен для обеспечения качества, а излишки клея можно легко удалить.

Поэтому этот метод широко используется в отечественном производстве. Для точечной сварки обычно используются модифицированные эпоксидные клеи. Марки клеев для точечной сварки с последующим введением клея включают 425-1, 425-2, TF-3 и SY201.

Клеевая точечная сварка широко используется в авиастроении. Например, при соединении обшивки и стрингеров китайского самолета отечественного производства "Юнь-7" была применена эта технология в широких масштабах.

Таблица 12 Условия сварки для точечной сварки латуни.

| Толщина пластины/мм | Давление электрода/AN | Модуляция формы волны/цикл | Время сварки/неделя | Сварочный ток/кА | Прочность на сдвиг/кН | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Таблица 13 Условия сварки для точечной сварки латуни композитными электродами.

| Толщина пластины/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Сопротивление сдвигу/кН |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Таблица 14 Условия сварки для точечной сварки титанового сплава [Ti-6Al-4V (α+β)].

| Толщина пластины/мм | Давление на электрод/кН | Время сварки/неделя | Сварочный ток/кА | Прочность паяного соединения/кН | |

| прочность на разрыв | Прочность на сдвиг | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |