Как обеспечить качество сварных швов в конструкциях ядерных реакторов? Содержание δ-феррита в сварных швах из аустенитной нержавеющей стали играет решающую роль. Слишком малое количество δ-феррита может привести к горячему растрескиванию, а слишком большое - к охрупчиванию. В этой статье рассматриваются три основных метода измерения δ-феррита - металлографический, химический и магнитный, а также обсуждаются их преимущества и ограничения. Понимая эти методы, вы сможете выбрать наиболее подходящий для получения точных и надежных результатов в своих сварочных проектах. Окунитесь в эту тему, чтобы узнать об этих важнейших методах измерения и их применении.

Аустенитная нержавеющая сталь является одним из основных материалов, используемых в конструкциях ядерных реакторов, которые содержат большое количество сварных деталей.

Небольшое количество δ-феррита в сварных швах из нержавеющей стали может повысить прочность и стойкость сварного шва к межкристаллитной коррозии, а также предотвратить образование горячих трещин при сварке. Однако слишком большое количество δ-феррита приводит к охрупчиванию σ-фазы и селективной коррозии δ-фазы.

Содержание δ-феррита является одним из важных технических показателей для разработки и оценки эксплуатационных характеристик аустенитных сплавов. сварка нержавеющей стали материалы.

В настоящее время для определения содержания δ-феррита в сварных швах аустенитной нержавеющей стали широко используются металлографический метод, химический метод и магнитный метод.

Металлографический метод рассчитывает отношение площадей путем непосредственного наблюдения δ-феррита в металлографическом образце, а затем вычисляет объемную долю. Этот метод является разрушительным и требует достаточного количества точек измерения для получения данных с высокой достоверностью, что увеличивает стоимость определения.

Химический метод может косвенно определить содержание δ-феррита (массовую долю), рассчитав эквивалент никеля и эквивалент хрома в материале и сравнив с эмпирической диаграммой. Диаграмма Шеффера, диаграмма Делонга и диаграмма WRC-92 - три диаграммы, широко используемые в химических методах в настоящее время. Диаграмма Шеффера была применена первой, но она не учитывала влияние азота и меди. Диаграмма Делонга включает азот как образующий элемент аустенит и повышает точность кривых. Диаграмма WRC-92 также учитывает азот и медь.

Химический метод также имеет некоторые проблемы, такие как точность элемент сплава содержание напрямую влияет на точность расчета содержания δ-феррита и нелинейность влияния легирующих элементов на содержание δ-феррита, что приводит к определенному отклонению между измеренным и фактическим значением.

Магнитный метод определяет содержание δ-феррита путем измерения определенной магнитной физической величины, связанной с содержанием δ-феррита. Однако этот метод сильно зависит от принципа работы измерительного прибора, и если содержание или морфология δ-феррита в материале неоднородны, то воспроизводимость и точность результатов будут низкими.

Магнитный метод прост в эксплуатации и может быть реализован на месте. неразрушающий контроль, который обычно используется. При реальном обнаружении для измерения обычно выбирают один или два метода.

Исследователи из Ключевой лаборатории реакторного топлива и материалов Китайского института исследований и проектирования в области ядерной энергетики одновременно использовали три вышеуказанных метода для измерения содержания δ-феррита в наплавочном слое аустенитной нержавеющей стали для атомной энергетики, а также сравнили и проанализировали различия в результатах измерений, полученных разными методами.

Объектом исследования является накладка из нержавеющей стали 308 с размером образца 50 мм × 25 мм × 10 мм. Ее химический состав соответствует спецификациям, изложенным в стандарте ASTM A276-2006 для нержавеющей стали. Стальные прутья и фигуры.

Металлографические испытания проводились в соответствии со стандартами GB/T 1954-2008 для измерения содержания ферритов в сварных швах из хромоникелевой аустенитной нержавеющей стали и GB/T 15749-2008 для количественной металлографии.

В дополнение к существующим методам обнаружения был проведен анализ химического состава по диаграммам Шеффлера и WRC-1992 для расчета содержания δ-феррита.

Для измерения количества ферритов в металле сварного шва хромоникелевой аустенитной нержавеющей стали использовался магнитный метод в соответствии с рекомендациями GB/T 1954-2008 и JB/T 7853-1995.

Для обнаружения и анализа использовался металлографический микроскоп Olympus GX71 и вспомогательная система анализа металлографических изображений TIGER3000.

Что касается химического анализа, то для определения углерода и серы использовался анализатор углерода/серы, для определения кремния, фосфора и бора - спектрофотометр, а для определения других элементов - атомно-эмиссионный спектрометр с индуктивной связью. металлические элементы.

Что касается измерения содержания δ-феррита, то оно непосредственно считывалось прибором для измерения ферритов во время магнитного метода.

Существует два основных металлографических метода, используемых для измерения содержания δ-феррита: метод контраста стандартного атласа образцов и метод измерения. Оба эти метода могут быть использованы для измерения содержания δ-феррита в наплавочном слое нержавеющей стали 308.

2.1.1 Метод сравнения карт

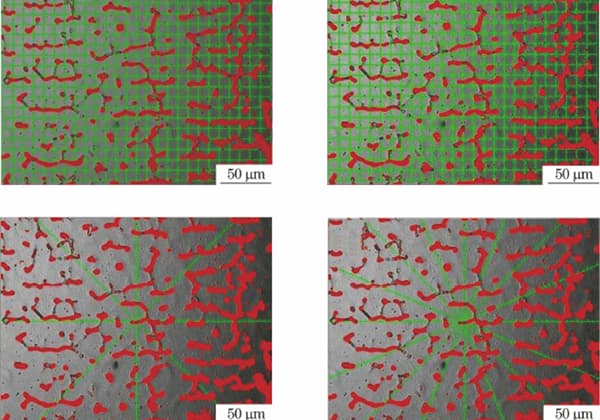

Согласно стандарту GB/T 1954-2008, металлографический образец подготавливается и рассматривается под микроскопом. Затем для фотографирования выбирается относительно равномерная область распределения δ-феррита, как показано на рис. 1.

Рис. 1 Морфология микроструктуры подготовленных и стандартных образцов

В соответствии с требованиями стандарта GB/T 1954-2008, микроструктура подготовленного металлографического образца должна наблюдаться при увеличении не менее 500 раз. Микроструктуры образца, подготовленного при увеличении в 500 и 1000 раз, были получены и сравнены с микроструктурами стандартных образцов при тех же увеличениях. На основании этого сравнения было установлено, что содержание δ-феррита в образце находится в пределах от 7,5% до 10%.

2.1.2 Метод измерения

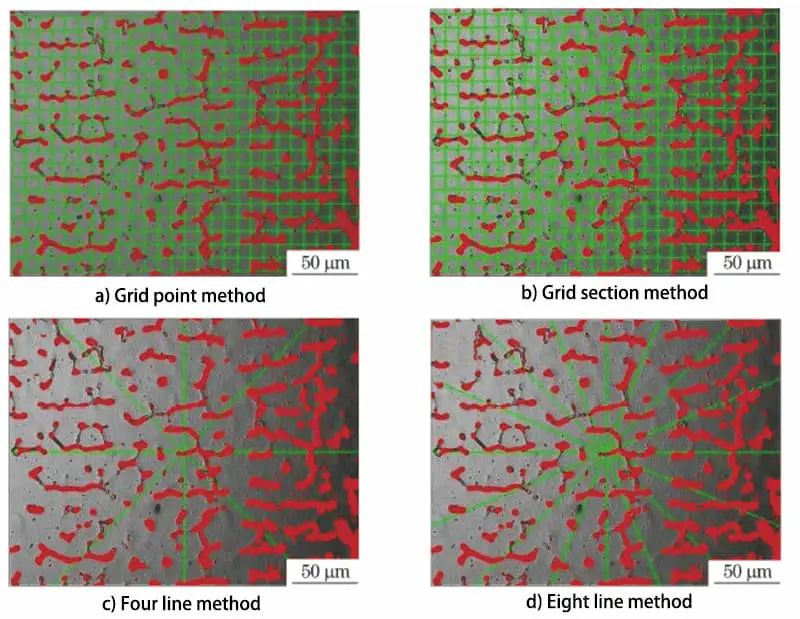

Стандарт GB/T 15749-2008 - это национальный стандарт, который применяется для определения объемной доли фаз в микроструктурах различных сплавов. Он включает в себя различные методы расчета содержания фаз, такие как метод точек сетки, метод сечения сетки и метод калибровки сегментов линий (включая метод четырех линий, метод восьми линий и т. д.).

По сравнению с методом металлографической секущей в GB/T 1954-2008, методы, описанные в GB/T 15749-2008, имеют больше разделительных линий, большую площадь охвата и более высокую точность.

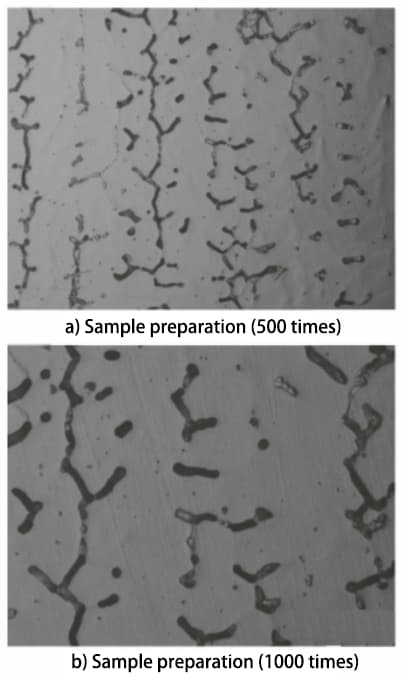

Рис. 2 Микроструктура δ-феррита в сварном шве в том же положении

Согласно стандарту GB/T 15749-2008, метод сечения сетки измеряет образец 300 раз, 500 раз и 1000 раз.

На рис. 2 показана микроструктура в том же положении. Среднее содержание δ-феррита, измеренное на разных кратностях, составляет 11,0%, 7,6% и 9,5%, соответственно (см. табл. 1).

Таблица 1 δ Содержание феррита в одном и том же месте при разном времени увеличения

| Усиленный | Массовая доля | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Среднее значение | |

| 300 раз | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500 раз | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000 раз | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

Таблица 1 показывает, что содержание δ-феррита сильно варьируется при различных увеличениях.

Наименьшее содержание δ-феррита измеряется при увеличении в 500 раз, в то время как содержание, измеренное при увеличении в 300 и 1000 раз, выше.

Результаты испытаний показывают, что увеличение оказывает значительное влияние на результаты металлографического анализа:

В сварных швах зерна δ-феррита обычно очень малы. При малом увеличении (300 раз) микроструктура в поле зрения выглядит слишком плотной, что затрудняет выделение края при расчете сегментации изображения, что приводит к получению в целом больших результатов.

И наоборот, при слишком большом увеличении (1000 раз) выбранная область обзора слишком мала. Поскольку сама ткань неровная, для получения точных результатов может потребоваться измерение большего количества точек.

GB/T 1954-2008 устанавливает минимальное увеличение в 500 раз. Поэтому для фактических измерений целесообразно выбрать увеличение в 500 раз.

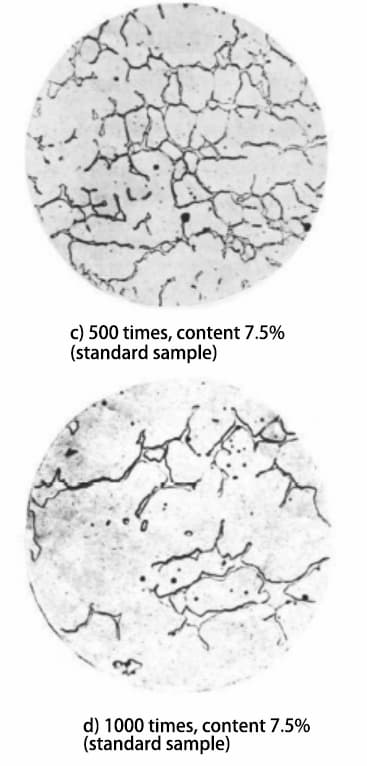

Рис. 3 Схема метода измерения содержания δ-феррита

При тестировании мы использовали метод точек сетки, метод сечения сетки, метод четырех линий и метод восьми линий, соответственно. Для измерения содержания δ-феррита мы случайным образом выбрали 9 мест при 500 различных условиях, а метод измерения показан на рис. 3.

Результаты этих измерений составили 7,6%, 7,6%, 6,7% и 7,6%, соответственно, как показано в таблице 2.

Таблица 2: Содержание δ-феррита, измеренное в случайных местах при температуре 500 ×

| Положение и среднее значение | Точка с номером сетки | Секция сетки | Четыре линии | Восьмая линия |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| среднее | 7.6 | 7.6 | 6.7 | 7.6 |

Из таблицы 2 видно, что, за исключением метода четырех линий, результаты измерений по трем другим методам одинаковы.

Химический состав наплавочного слоя из нержавеющей стали 308 представлен в таблице 3 и соответствует заданным требованиям по техническим показателям.

Таблица 3 Химический состав накладки из нержавеющей стали 308

| C | Cr | Ni | Мо | Mn | Co | Cu | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

Исходя из диаграммы Шеффлера и формулы расчета, массовые доли хрома и никеля в испытуемом материале составляют 20,41% и 10,93%, соответственно, что указывает на содержание δ-феррита около 8,5%.

С другой стороны, согласно данным WRC-1992, массовые доли хрома и никеля в испытуемом материале составляют 19,315% и 10,24%, соответственно, что приводит к содержанию δ-феррита приблизительно 13%.

Очевидно, что результаты расчетов по химическому методу при использовании различных графиков опыта отличаются из-за влияния различных факторов.

Дальнейший анализ показывает, что включение меди в качестве никелевого эквивалента в диаграмму WRC-1992, а также содержание меди в нержавеющей стали 308 в размере 0,03%, приводит к значительно более высокому расчетному содержанию δ-феррита, чем при использовании диаграммы Шеффлера.

В соответствии со спецификациями, указанными в стандарте GB/T 1954-2008 для измерения магнитным методом, шесть точек должны быть выбраны случайным образом вдоль направления сварная шайба наплавочного слоя из нержавеющей стали 308. Результаты измерений должны быть получены путем усреднения пяти показаний в каждой точке, и среднее содержание δ-феррита рассчитывается как 3,4%.

Содержание a-феррита в наплавочном слое нержавеющей стали 308 измеряли металлографическим, химическим и магнитным методами, как показано в табл. 4.

Содержание δ-феррита в структуре сварного шва аустенитной нержавеющей стали обычно составляет от 4% до 12%.

Очевидно, что магнитный метод дает более низкие результаты измерений, в то время как результаты измерений диаграммы WRC-1992, полученные химическим методом, были выше.

Таблица 4 308 Накладка из нержавеющей стали, измеренная различными методами δ Содержание феррита

| Метод измерения | δ - массовая доля феррита | |

| Металлография (500 раз) | Метод контрастирования атласа | 10.0 |

| Метод измерения | 7.6 | |

| Химический метод | Диаграмма Schaeffler | 8.5 |

| Таблица WRC-1992 | 13.0 | |

| Магнитный метод | 3.4 | |

При измерении содержания δ-феррита различными методами, такими как метод номерной сетки, метод сечения сетки, метод четырех линий и метод восьми линий, метод четырех линий имеет тенденцию иметь наименьшие данные измерений из-за неравномерного распределения и формы δ-феррита в каждом поле зрения, что приводит к большим отклонениям.

Несмотря на то, что металлографический метод предлагает большое и случайное поле зрения, надежность его результатов в целом высока.

Чтобы уменьшить негативное влияние методов измерения и повысить надежность результатов, необходимо выбрать подходящий метод измерения, всесторонне учитывая такие факторы, как увеличение, положение поля зрения и различия между принципами разных методов.

При 500-кратном увеличении средние значения содержания δ-феррита, полученные методом номеров решеток, методом сечений решеток и методом восьми линий, совпадают, что указывает на более надежный результат - содержание δ-феррита 7,6%.

Химический метод использует результаты определения содержания элементов для расчета и сравнения опытной диаграммы, чтобы получить содержание δ-феррита. Точность измерения химических элементов напрямую влияет на точность результатов.

Химический метод напрямую зависит от таких факторов, как точность измерительных приборов и выбор опытных карт.

Магнитный метод, как правило, дает относительно небольшие результаты измерений из-за различий в физических величинах, измеряемых разными приборами, и погрешностей самих приборов. Кроме того, морфология и распределение δ-феррита могут быть неравномерными в материалах с низким содержанием δ-феррита.

Неудачные места отбора проб могут привести к низкой воспроизводимости и точности результатов определения.

Во время испытаний и производства рекомендуется не полагаться на один метод измерения содержания δ-феррита в сварных швах, а использовать несколько методов для взаимной проверки.

(1) Каждый из трех методов имеет свои преимущества и недостатки, и выбирать их следует в зависимости от конкретной ситуации.

Металлографический метод - это разрушающий метод испытаний, но он обеспечивает высоконадежные результаты измерений. При проведении испытаний необходимо учитывать увеличение, положение поля зрения, а также различия между различными методами и принципами, чтобы выбрать подходящий метод измерения.

Химический метод позволяет легко и быстро получить значения обнаружения на основе известного химического состава материала. Однако важно выбрать подходящий график опыта и формулу расчета.

Магнитный метод - это метод неразрушающего контроля, который подходит для быстрого контроля крупных материальных компонентов на месте, но его измеряемая величина невелика.

(2) Результаты измерений, полученные с помощью метода сравнения металлографического атласа и метода химической диаграммы Шеффлера, схожи. Аналогично, результаты измерений, полученные с помощью метода номеров сетки, метода сечений сетки и метода восьми линий в методе металлографических измерений, также одинаковы. Поэтому эти методы можно использовать в качестве альтернативных методов при реальном обнаружении.