Что происходит, когда стальная балка прогибается или бетонная колонна трескается под давлением? Понимание механических свойств материалов при статических нагрузках очень важно для инженеров при проектировании безопасных и надежных конструкций. В этой статье мы рассмотрим, как ведут себя такие материалы, как металлы и композиты, под действием таких сил, как сжатие, изгиб, сдвиг и кручение. Читатели получат представление об основных методах испытаний, принципах, лежащих в основе этих испытаний, и о том, как их результаты используются в процессе проектирования для предотвращения разрушения конструкций.

Испытание на сжатие - это метод, используемый для определения механических свойств материалов под действием статического осевого давления. Это один из основных методов оценки механических свойств материалов.

Это испытание в основном используется для измерения предела текучести металлов при одноосном сжатии при комнатной температуре и прочности на сжатие хрупких материалов.

Сжимаемость определяется как способность материала сопротивляться деформации и повреждению при сжимающем напряжении.

В машиностроении многие компоненты подвергаются сжимающим нагрузкам, например, колонны в крупных конструкциях, опоры кранов и сжимающие болты на сталепрокатных заводах. Поэтому сырье, используемое в этих компонентах, должно проходить испытания на сжатие, чтобы убедиться в их пригодности.

Предел текучести при сжатии: Это напряжение, при котором металлический материал проявляет текучесть при испытании на сжатие, характеризующуюся непрерывной деформацией без увеличения усилия.

Верхнее сжатие Предел текучести: Это наибольшее сжимающее напряжение, испытываемое образцом до падения силы вследствие упругости.

Нижний предел текучести при сжатии: Это минимальное сжимающее напряжение, возникающее в течение периода текучести, исключая любые мгновенные эффекты.

Прочность на растяжение: Для хрупких материалов это максимальное сжимающее напряжение, испытываемое образцом при сжатии до разрушения.

Модуль упругости при сжатии: Это отношение осевого сжимающего напряжения к осевой деформации в диапазоне, в котором существует линейная пропорциональная зависимость между осевым сжимающим напряжением и осевой деформацией во время испытания.

Оборудование и инструменты: Для проведения испытания на сжатие требуется следующее оборудование и инструменты:

Образцы для испытаний на сжатие обычно имеют цилиндрическую форму с круглым или квадратным сечением.

Во время испытания на сжатие трение между двумя концами образца и индентором испытательной машины может сдерживать боковую деформацию образца. Чем короче образец, тем больше влияние этого ограничения. Однако если образец слишком длинный, это может легко привести к продольному изгибу и нестабильности.

Мягкая сталь

Образец из низкоуглеродистой стали устанавливается на испытательную машину и подвергается воздействию осевой силы F. Деформация образца представлена Δl. Взаимосвязь между ними показана на прилагаемом рисунке.

При сжатии низкоуглеродистая сталь проходит три стадии: стадию упругости, стадию текучести и стадию упрочнения. В отличие от испытаний на растяжение, низкоуглеродистая сталь не разрушается в результате деформации сжатия, вместо этого она образует "барабан" под воздействием трения на верхнем и нижнем концах.

При одинаковом диаметре образца упругие стадии кривых сжатия и растяжения практически идентичны, а пределы текучести одинаковы.

Низкоуглеродистая сталь - пластичный материал. После деформации пластическая деформация быстро возрастает, и площадь поперечного сечения образца также увеличивается. Увеличение площади позволяет образцу выдерживать большую нагрузку, поэтому можно измерить только предел текучести, но не предел прочности.

Cчугун

Чугунный образец устанавливается на испытательную машину и подвергается воздействию осевой силы F. Деформация образца представлена Δl. Взаимосвязь между ними показана на прилагаемом рисунке.

Прочность на сжатие серый чугун в три-четыре раза превышает его прочность на растяжение. При сжатии чугун разрушается при небольшой деформации, образуя слегка "барабанную" структуру с нормалью сечения, наклоненной под углом 45-55 градусов относительно оси.

При одинаковом диаметре образцов кривые сжатия и растяжения чугуна значительно отличаются, причем прочность на сжатие значительно выше прочности на растяжение.

Свойство материалов под изгибающая нагрузка называется свойством изгиба.

Испытание на изгиб проводится для оценки характеристик материала при воздействии на него изгибающей нагрузки.

Многие детали машин, такие как инструменты, балки, оси и т.д., изготовленные из хрупких материалов, работают при изгибающих нагрузках. Это испытание в основном используется для определения прочности на изгиб хрупких и малопластичных материалов, таких как чугун, высокоуглеродистая стальи инструментальной стали, а также для определения отклонения индекса пластичности.

Испытание на изгиб также может использоваться для проверки качества поверхности материала.

Испытание обычно проводится при комнатной температуре и поэтому известно как испытание на холодный изгиб.

Прогиб: Линейное смещение центроида поперечного сечения в направлении, перпендикулярном оси, при деформации изгиба.

Напряжение при изгибе: Напряжение, возникающее при изгибе.

Деформация при изгибе: Небольшое изменение единичной длины на внешней поверхности центра пролета образца при изгибе.

Сгибание Модуль упругости: Отношение напряжения при изгибе к деформации в пределах диапазона, в котором существует линейная пропорциональная зависимость между ними.

Прочность на изгиб: Максимальное напряжение при изгибе, достигаемое до или при заданном значении прогиба.

При испытании на изгиб образец определенной формы и размера помещают на опоры с определенной длиной пролета (L) и прикладывают сосредоточенную нагрузку, в результате чего образец испытывает напряжение изгиба и деформируется.

Есть два виды изгибов испытания: трехточечный изгиб и четырехточечный изгиб. Трехточечный изгиб является наиболее широко используемым методом.

Форма поперечного сечения образца для испытания на изгиб может быть круглой, квадратной, прямоугольной или многоугольной, но она должна соответствовать спецификациям, изложенным в соответствующих стандартах на продукцию или технических соглашениях.

При комнатной температуре образец может быть подготовлен путем распиливания, фрезерования, строгания или другими методами обработки. На испытываемой части образца не должно быть никаких углублений или шрамов.

Края образца должны быть сглажены напильником, а радиус не должен превышать 1/10 толщины образца.

Испытание на изгиб обычно проводится на универсальной машине для испытания материалов или листогибочный станок.

Обычно при испытаниях используются такие гибочные штампы, как роликовый, V-образный, тиски и пластинчатый.

Кривая изгиба - это графическое изображение зависимости между изгибающей нагрузкой, полученной при испытании на изгиб, и прогибом образца при изгибе.

Максимальное нормальное напряжение на поверхности растягивающей стороны при изгибе образца можно рассчитать следующим образом: σ= M/W, где:

M - максимальный изгибающий момент, который может быть рассчитан следующим образом:

W - коэффициент сечения изгиба, который можно рассчитать следующим образом:

Прочность при изгибе: Максимальное напряжение, которое может выдержать образец до разрушения при изгибе, которое рассчитывается по формуле упругого напряжения при изгибе, представленной символом σbb: σbb = Mb/W (где Mb - изгибающий момент в точке разрушения).

Серый чугун имеет более высокую прочность на изгиб по сравнению с прочностью на растяжение.

Прогиб при изломе: Для определения прогиба при разрушении образец симметрично помещается на устройство для испытания на изгиб с дефлектометром, установленным в средней точке образца. Постоянная изгибающее усилие прикладывается до разрушения образца, и в момент разрушения измеряется прогиб в средней точке пролета.

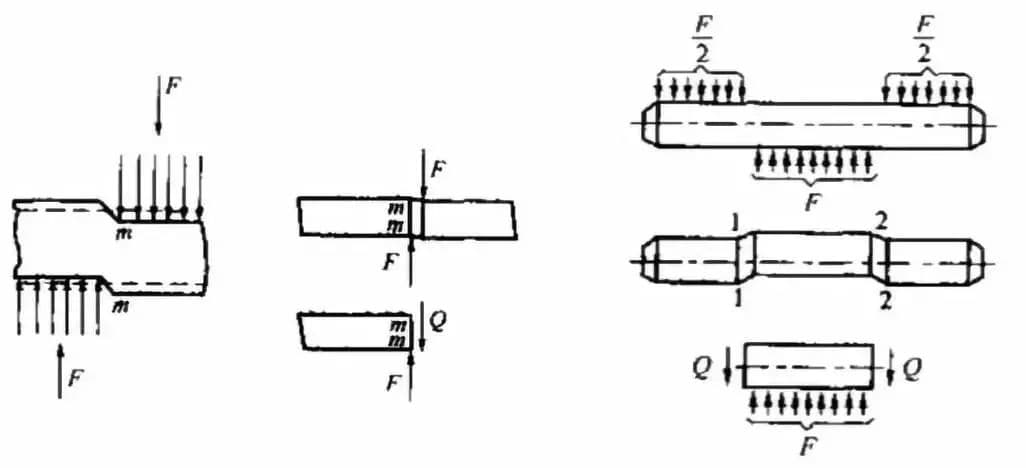

Испытание на сдвиг проводится для оценки сдвига прочность материалов. Он включает в себя определение максимальной силы, при которой образец испытывает дислокацию при разрушении при сдвиге.

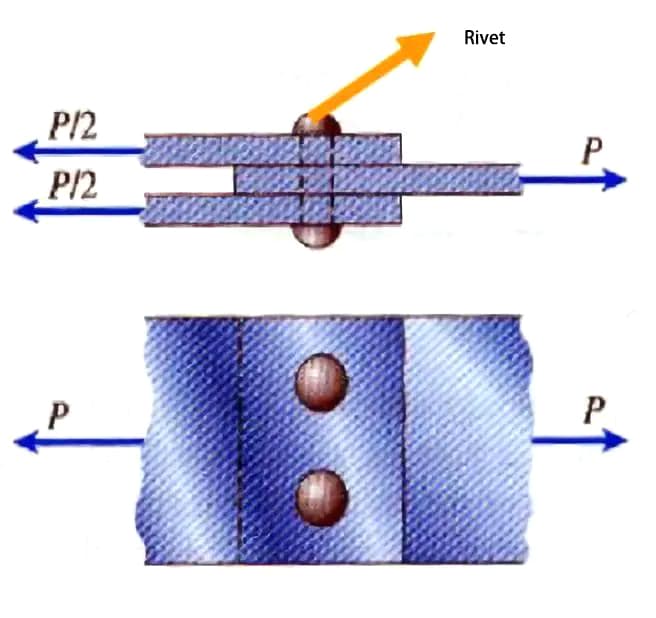

Силы сдвига характерны для различных инженерных конструкций, таких как болты, штифты, заклепки и т.д.

Результирующая сила груза, действующего на две стороны образца, состоит из пары сил с одинаковой величиной, противоположным направлением и коллинеарными линиями действия, как показано на рисунке.

Обычно они делятся на пять категорий: испытание на одинарный сдвиг, испытание на двойной сдвиг, испытание на пробивание, испытание на срез и композитное испытание. стальная пластина испытание на сдвиг.

Определение образца для испытания на сдвиг: Образец для испытания на сдвиг выбирается на основе метода испытания на сдвиг и соответствующего приспособления.

Цилиндрический образец: Диаметр и длина образца выбираются в зависимости от приспособления, обычно диаметр составляет 5, 10 или 15 мм.

Образец с вырубной пластиной: Если невозможно создать цилиндрический образец из тонкой пластины, можно использовать вырубной образец для сдвига. Толщина пластинчатого образца обычно не превышает 5 мм.

Образец на сдвиг из реальных деталей: В качестве образца на сдвиг можно использовать реальные детали, такие как заклепки или болты.

Испытательная установка:

Испытание на сдвиг при комнатной температуре должно проводиться в диапазоне температур от 10℃ до 35℃.

Для различных образцов выберите подходящее устройство. При установке он должен совпадать с центральной линией индентора испытательного оборудования и не должен быть смещен от центра. Скорость испытания на сдвиг должна быть больше или равна 15 мм/мин, а скорость испытания на высокотемпературный сдвиг должна быть больше или равна 5 мм/мин.

Для высокотемпературного испытания на сдвиг время подъема температуры должно составлять не менее 1 часа, а время удержания тепла - 15-30 минут.

После разрезания образца запишите максимальное испытательное усилие (F) во время испытания на сдвиг.

Рассчитайте прочность на сдвиг (τb) в МПа по следующей формуле:

Прочность на одиночный сдвиг: τb=F/S0 (S0 - исходная площадь поперечного сечения образца, мм2)

Двойная прочность на сдвиг: τb=F/2S0=2F/(πd2)(S0 - исходная площадь поперечного сечения образца, мм2)

Двойная прочность на сдвиг: τb=F/(πd0t)(d0 - диаметр перфорации, мм2; t - толщина образца, мм)

Испытание на кручение - это метод, используемый для оценки устойчивости материала к скручивающим усилиям или крутящему моменту. Это фундаментальный метод испытания механических свойств материалов.

Испытание заключается в приложении к образцу крутящего момента T, измерении крутящего момента T и соответствующего угла закручивания φ, а также построении кривой кручения. Образец обычно скручивают до тех пор, пока он не разрушится, а механические свойства при кручении металлический материал определяются по полученным данным.

В различных отраслях промышленности, таких как механика, нефтедобыча и металлургия, существует множество случаев, когда механические компоненты подвергаются крутящим нагрузкам, например, валы и пружины.

Cхарактеристика

Высокий коэффициент гибкости напряжения при кручении делает его полезным для измерения хрупкости материалов при растяжении. Например, это можно применить для изучения пластичности закаленной и низкотемпературной отпущенной инструментальной стали.

При испытании на кручение пластическая деформация цилиндра происходит последовательно по всей его длине, а сечение и калибровочная длина испытуемого образца остаются неизменными без каких-либо явлений заужения при статическом растяжении.

Испытание на кручение эффективно для различения нормального и отрывного режимов разрушения материалов. Для пластичных материалов поверхность разрушения перпендикулярна оси образца и представляет собой плоскую поверхность со следами пластической деформации в виде вихря.

Испытания на кручение чувствительны к дефектам поверхности металла, так как показывают распределение напряжений и деформаций в поперечном сечении образца. Таким образом, его можно использовать для оценки качества поверхности термообработанных заготовок и влияния различных процессов поверхностного упрочнения.

При испытании на кручение образец подвергается высокому напряжению сдвига, что делает его полезным инструментом для изучения неодновременных начальных пластических деформаций, таких как упругие эффекты, упругий гистерезис и внутреннее трение.

Испытание на кручение может быть использовано для определения всех показателей механических свойств, связанных с деформацией сдвига и разрушением как пластичных, так и хрупких материалов. Оно обладает преимуществами, которые не могут сравниться с другими методами испытания механических свойств.

Морфология излома при кручении

(a - отсекающий разлом, b - нормальный разлом, c - слоистый разлом)

Поверхность разрушения пластичного материала перпендикулярна оси испытуемого образца и имеет плоский вид с закрученными следами пластической деформации, как показано на рис. a. Этот тип разрушения возникает под действием сдвигающего напряжения.

В отличие от этого, поверхность разрушения хрупкого материала наклонена примерно под 45 градусов к оси испытуемого образца и имеет спиралевидную форму, как показано на рис. b.

Если осевое сопротивление резанию материала слабее его поперечного сопротивления резанию, при крутильном разрушении могут возникать слоистые или стружечные трещины, как показано на рис. c.

Изучив характеристики поверхности излома, можно определить причину разрушения и оценить относительные показатели прочности материала на кручение и растяжение (сжатие).

Во время испытания, по мере увеличения крутящего момента, секции на обоих концах измерительной длины образца непрерывно поворачиваются относительно друг друга, что приводит к увеличению угла скручивания.

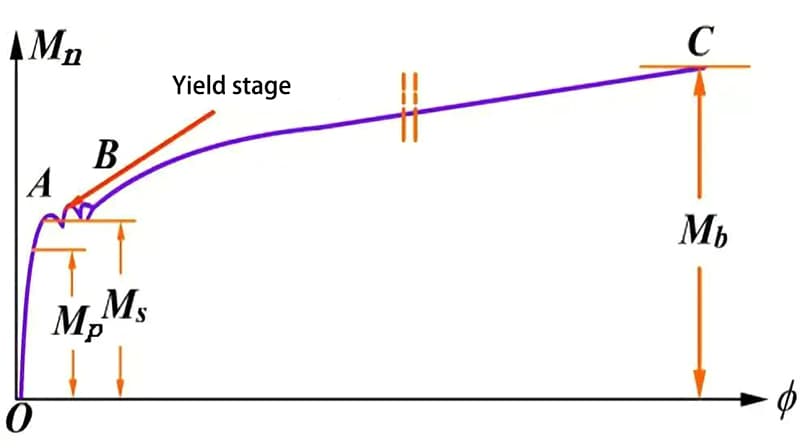

Чертежное устройство испытательной машины можно использовать для построения кривой Mn-φ (также известной как диаграмма кручения).

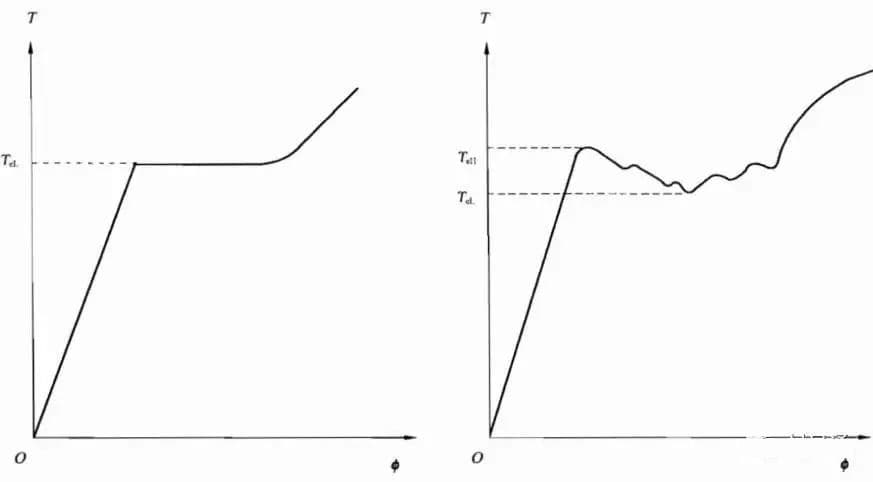

Исходя из уникальных свойств материалов, кривые кручения можно разделить на два типичных типа: из низкоуглеродистой стали и чугуна.

Диаграмма кручения сопоставима с кривой напряжения-деформации, полученной при испытании на растяжение, поскольку форма образца при кручении остается неизменной, а деформация - постоянной.

Даже когда образец достигает стадии пластической деформации, крутящий момент продолжает расти по мере увеличения деформации, пока образец в конце концов не разрушится.

Кривая кручения низкоуглеродистой стали

Упругая фаза OA

В точке D, когда кривая достигает слабой области образца (где материал несовместим или имеет дефекты), происходит значительное увеличение деформации, резкое уменьшение эффективного поперечного сечения, и возникает шейка.

Впоследствии осевая деформация образца сосредотачивается в основном в месте шейки, и в конечном итоге образец ломается в этой точке.

Когда приложенный крутящий момент остается в пределах диапазона упругости, деформация является упругой и кривая Mn-φ выглядит как прямая линия.

Соответствующий крутящий момент, Mp, достигается, когда напряжение сдвига на кромке достигает предела текучести при сдвиге.

Напряжение в сечении распределено равномерно, а наибольшее напряжение сдвига наблюдается на поверхности, т. е. τ max = Mn/Wn.

Стадия урожайности AB

При превышении предела упругости образец начинает постепенно деформироваться, начиная с поверхности и распространяясь к центру круга.

В результате кривая Mn-φ начинает изгибаться, пластическая зона в поперечном сечении расширяется к центру круга, а напряжение в поперечном сечении становится нелинейным.

После того, как весь образец подвергся деформации, на кривой Mn-φ появляется плато деформации.

Минимальный крутящий момент, на который указывает активный указатель, регистрируется в этой точке как Ms.

Когда приложенный крутящий момент остается в пределах упругости, деформация является упругой, а кривая Mn-φ остается прямой линией.

Когда напряжение сдвига на кромке достигает предела текучести при сдвиге, соответствующий крутящий момент составляет Mp.

Напряжение на участке распределено линейно, а напряжение сдвига на поверхности наибольшее. То есть τ max= Mn/ Wn

предел текучести τs=(3/4)(Ms/Wn)

Стадия укрепления BC

После преодоления предела текучести кривая φ снова начинает подниматься, указывая на то, что материал вновь обрел способность сопротивляться деформации. Другими словами, крутящий момент, необходимый для продолжения деформации материала, должен продолжать увеличиваться.

Низкоуглеродистая сталь имеет длительную стадию упрочнения, но при этом отсутствует шейка перед разрушением.

Предел прочности при кручении τb=(3/4)(Mb/Wn)

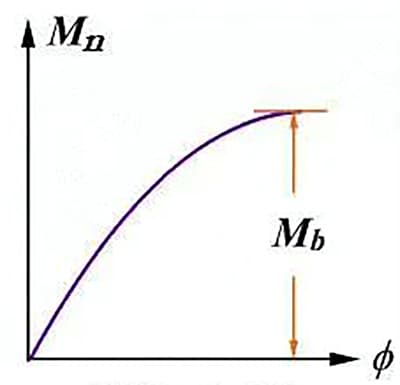

Кривая кручения чугуна

Когда чугун подвергается определенной нагрузке, кривая Mn-φ отклоняется от прямой линии до достижения предела прочности. Это указывает на то, что пластическая деформация чугуна более выражена при кручении по сравнению с растяжением.

Предел прочности, обозначаемый как τb, определяется как максимальное напряжение сдвига в месте разрушения чугуна.

τb=(3/4)(Mb/Wn)

Согласно действующим стандартам, образцы можно разделить на два типа: цилиндрические и трубчатые.

Рекомендуется использовать цилиндрические образцы диаметром 10 мм, расстоянием между калибрами 50 мм и 10 мм и длиной параллелей 70 мм и 120 мм соответственно.

Если используются образцы других диаметров, их параллельная длина должна быть равна длине калибра плюс удвоенный диаметр.

Параллельная длина трубчатых образцов должна быть равна длине калибра плюс удвоенный внешний диаметр.

Машина для испытания на кручение

Допускается использование различных типов механических или электронных машин для испытания на кручение.

Относительная погрешность индикации крутящего момента испытательной машины не должна превышать ±1% и должна регулярно проверяться метрологическим отделом.

Во время испытания один из двух патронов испытательной машины должен свободно перемещаться вдоль оси без приложения дополнительной осевой силы к образцу, при этом оба патрона должны оставаться соосными.

Испытательная машина должна быть способна непрерывно прикладывать крутящий момент к образцу без ударов или вибрации и поддерживать постоянный крутящий момент в течение 30 секунд.

Измеритель крутильных колебаний

Для измерения угла скручивания допускаются различные типы торсионных измерителей, включая зеркальные, циферблатные и электронные.

Рекомендуется использовать торсионные измерители электронного типа.

1 - образец; 2 - фиксированный зажимной блок; 3 - установочная гайка; 4 - вращающийся зажимной блок; 5 - линейка для измерения длины; 6 - цифровой циферблатный индикатор

Условия испытания: Испытание должно проводиться при комнатной температуре, которая находится в диапазоне 10-35 ℃.

Скорость кручения: Скорость должна составлять от 3° до 30° в минуту до выхода из строя и не должна превышать 720° в минуту после выхода из строя.

Изменение скорости не должно оказывать никакого влияния.

(1) Определение модуля сдвига

Графический метод:

Кривая "момент-угол" должна быть записана с помощью автоматического метода регистрации.

Приращение крутящего момента и приращение угла следует отсчитывать от упругого линейного участка кривой.

Пошаговый метод загрузки:

В пределах упругого прямолинейного участка образец должен быть нагружен минимум пятью одинаковыми крутящими моментами.

Необходимо регистрировать крутящий момент и соответствующий угол скручивания на каждом этапе. Необходимо рассчитать среднее приращение угла кручения для каждого этапа и рассчитать модуль сдвига (G) по формуле, приведенной в графическом методе.

(2) Определение заданной непропорциональной прочности на кручение

Кривая "крутящий момент - угол скручивания" записывается с помощью автоматического метода регистрации.

Ось угла поперечного кручения упругого прямолинейного участка кривой продлевается до точки O. Отрезок OC перехватывается, и из упругого прямолинейного участка через точку C в точку A проводится параллельная прямая CA. Момент, соответствующий точке A, равен Tp.

Заданная непропорциональная прочность на кручение: τb=Tp/W

(3) Определение верхнего и нижнего предела текучести

Измерения должны проводиться либо методом диаграммы, либо методом указателя.

Во время испытания для записи кривой кручения используется либо автоматический метод регистрации, либо непосредственное наблюдение за стрелкой крутящего момента испытательной машины.

Верхний момент текучести определяется как максимальный момент перед первым падением, а нижний момент текучести - как минимальный момент на стадии текучести, исключая начальный мгновенный эффект.

Верхний предел текучести: τeH=TeH/W

Низкий предел текучести: τэл=Tэл/W

(4) Определение прочности при кручении

Прикладывайте к образцу постоянное усилие, пока он не сломается.

Запишите максимальный крутящий момент образца до его скручивания либо по кривой кручения, либо по шкале крутящего момента испытательной машины, а затем рассчитайте прочность на скручивание по соответствующей формуле.

Прочность на кручение рассчитывается следующим образом:

τm = Tm / W

Где:

Это свидетельствует о том, что разрушение происходит под действием напряжения сдвига.

На разрезе видны следы извилистой пластической деформации, характерной для вязкого разрушения.

Предел прочности в точке разрушения обозначается как τb.

Как видно, разрушение происходит под действием максимального растягивающего напряжения.

Однако максимальное растягивающее напряжение разрушается раньше, чем максимальное напряжение сдвига достигает предела прочности, что говорит о том, что чугун обладает более слабой прочностью на растяжение по сравнению с прочностью на сдвиг.

При чистом кручении поверхность круглого образца испытывает чистое напряжение сдвига, а два главных напряжения σ1 и σ3 приложены к спиральной поверхности под углами ± 45º к оси стержня и равны абсолютному значению максимального напряжения сдвига τmax.

Таким образом, угол излома образца показывает, испытывает ли материал растягивающее или сдвиговое напряжение, а также силу сопротивления материала растяжению и сдвигу.

Поверхность круглого образца находится в состоянии чистого сдвига при чистом кручении

Твердость - это способность твердых материалов сопротивляться локальным деформациям, включая пластическую деформацию, вдавливание и царапание, что указывает на устойчивость материала к этим воздействиям.

Твердость - это не просто физическое свойство, а скорее комплексный показатель механических свойств материала, таких как упругость, пластичность, прочность и вязкость.

Например, тест на твердость при царапании измеряет сопротивление металла растрескиванию, а тест на твердость при вдавливании оценивает его сопротивление деформации.

Существует корреляция между данными о твердости и другими механическими свойствами, такими как прочность на разрыв, поскольку и то, и другое твердость и прочность на разрыв связаны с пластической деформацией, возникающей при растяжении.

Испытание на твердость - наиболее часто используемое испытание механических свойств, которое можно разделить на две категории в зависимости от типа прилагаемого напряжения: вдавливание и царапание.

В методе вдавливания есть две подкатегории, основанные на скорости приложения силы: статический силовой тест и динамический силовой тест.

Широко используемый Твердость по БринеллюИспытания на твердость по Роквеллу и Виккерсу являются примерами статических силовых испытаний, а испытания на твердость по Шору, твердость по Леебу и твердость по Бринеллю с молотком - примерами динамических силовых испытаний.

Область применения методов измерения твердости

| Метод измерения твердости | Область применения |

| Испытание на твердость по Бринеллю | Детали с крупным зерном и неровной структурой не должны использоваться для изготовления готовых изделий. При испытании на твердость деталей из железа и стали постепенно стали использовать шаровые инденторы из карбида цементированного сплава для измерения твердости отожженных и нормализованных деталей, закалка и отпуск детали, отливки и поковки. |

| Испытание на твердость по Роквеллу | Контроль твердости партии, готовых изделий и полуфабрикатов. Детали с крупным зерном и неравномерной структурой не должны использоваться. Он подразделяется на три типа: A, B и C. |

| Испытание на твердость по Роквеллу | Проверяет твердость тонких деталей, мелких деталей и поверхностную твердость деталей с тонким или средней толщины закалочным слоем. Шкала N обычно используется при проверке твердости стальных деталей. |

| Испытание на твердость по Виккерсу | В основном используется для измерения твердости мелких и тонких деталей, а также поверхностной твердости деталей с малой или средней толщиной закалочного слоя. |

| Испытание на твердость по Виккерсу под небольшой нагрузкой | Проверка твердости мелких и тонких деталей, а также поверхностной твердости деталей с неглубоким закалочным слоем. Измерьте градиент поверхностной твердости или глубину закалки деталей, прошедших закалку. |

| Испытание на микротвердость по Виккерсу | Проверка твердости микродеталей, очень тонких деталей или микроструктур, а также поверхностной твердости деталей с экстремальными или чрезвычайно твердыми упрочняющими слоями. |

| Испытание на твердость по Шору | В основном используется для проверки твердости крупных деталей на месте, таких как валки, поверхности станков, тяжелые конструкции и т.д. |

| Испытание на твердость стальных напильников | Контроль твердости на месте для деталей сложной формы и крупных изделий. 1001ТП3Т контроль твердости деталей партии. Твердость проверяемой поверхности должна быть не ниже 40HRC. |

| Испытание на твердость по методу Кнупа | Испытание твердости микродеталей, очень тонких деталей или микроструктур, а также поверхностной твердости деталей с очень тонкими или очень твердыми упрочняющими слоями. |

| Испытание на твердость по методу Лееба | Контроль твердости на месте для крупных деталей, сборочных узлов, деталей сложной формы и т.д. |

| Ультразвуковой контроль твердости | Контроль твердости на месте для крупных деталей, сборочных деталей, деталей сложной формы, тонких деталей, азотированных деталей и т.д. |

| Испытание на твердость по Бринеллю с ударом молотка | Контроль твердости нормализованных, отожженных или закаленных и отпущенных крупных изделий и сырья на месте. |

Твердость по Шору также известна как метод отскока и может быть дополнительно разделена на три категории: вдавливание, упругий отскок и царапина.

Значения твердости одного типа могут быть преобразованы, но только для одного и того же материала при сравнении значений твердости, полученных разными методами.

Характеристики испытаний на твердость

Экспериментальный метод прост и не требует обработки образцов.

Повреждения, наносимые поверхности, минимальны и относятся к категории "неразрушающих" или микроповреждений.

Существует корреляция между твердостью и другими показателями механических характеристик при статической нагрузке. Например, значение прочности можно оценить по результатам измерения твердости.

Диапазон измерений может варьироваться от нескольких зерен до одного зерна или даже нескольких атомов при использовании NanoIndenter.

Твердость по Бринеллю (HB): Единица измерения устойчивости материала к постоянной деформации вдавливания, вызванной приложением испытательной силы через цементированный карбид шаровой индентор.

Твердость Кнупа (HK): Единица измерения сопротивления материала постоянной деформации вдавливания, вызванной приложением испытательной силы через алмазный конический индентор.

Твердость по Шору (HS): Означает твердость, выраженную как измеренная высота отскока бойка (небольшой конус с алмазным наконечником), когда он падает на поверхность испытуемого материала с заданной высоты, используя метод упругого отскока.

Твердость по Роквеллу (HR): Единица измерения устойчивости материала к постоянной деформации вдавливанием, вызванной приложением испытательного усилия через цементированный карбидный или алмазный конический индентор, соответствующий определенной шкале.

Твердость по Виккерсу (HV): Единица измерения устойчивости материала к постоянной деформации вдавливанием, вызванной приложением испытательной силы через алмазный пирамидальный индентор.

Твердость по Либу (HL): Означает значение твердости, рассчитанное как отношение скорости отскока и скорости удара пуансона на расстоянии 1 мм от поверхности образца, когда ударное тело определенного качества ударяет по поверхности образца с заданной скоростью под действием упругой силы.

Стандартный блок: Используется для косвенного контроля индентационных твердомеров, имеет стандартные материалы блока с квалифицированными значениями индентации.

Твердость металла пропорциональна его прочности на растяжение, что выражается уравнением: σb = kHB, где k - коэффициент пропорциональности. Значения k для различных металлических материалов различны.

После термической обработки твердость и прочность металла могут измениться, но значение k остается практически неизменным. Однако значение k перестает быть постоянным после того, как металл подвергается холодной деформации.

Сайт значение k для стали составляет примерно 3,3. Важно получить точные данные о прочности путем прямого измерения.

Принцип: Твердость материала определяется с помощью индентора определенного диаметра для приложения испытательного усилия к измеряемой поверхности. Затем измеряется диаметр вмятины на поверхности материала после разгрузки в течение определенного периода времени, и рассчитывается значение твердости.

Индентор: Индентор, используемый для этого измерения, представляет собой шарик из закаленной стали или твердый легированная сталь мяч.

Испытание на твердость по Бринеллю состоит из трех элементов: нагрузки, диаметра индентора и времени выдержки.

Твердость по Бринеллю представлена следующим образом: 120HBS10/1000/30.

Значение твердости по Бринеллю в килограммах силы/мм2 (Н/мм2);

Максимально возможное значение твердости по Бринеллю - HB650, любое значение выше этого не считается достоверным.

Преимущества:

Недостатки:

Принцип: Поверхность материала проверяется на твердость путем вдавливания в нее алмазного конуса или закаленного стального шарика под испытательным давлением F.

После выдержки в течение определенного времени основное испытательное усилие снимается и поддерживается первоначальное испытательное усилие. Затем рассчитывается значение твердости по остаточному приращению глубины вдавливания.

При реальных измерениях значение твердости по Роквеллу легко считывается с циферблата испытательной машины.

Примечание: Для измерения твердости по Роквеллу требуется большая нагрузка, поэтому он не подходит для измерения очень тонких образцов или поверхностно упрочненных слоев. В этих случаях рекомендуется измерение твердости по Роквеллу на поверхности.

Преимущества:

Недостатки:

Индентор: Для испытания используется либо алмазный конус с углом наклона вершины 120°, либо закаленный стальной шарик диаметром 1,588 мм.

1-1: Положение индентора при приложении начальной нагрузки.

2-2: Положение индентора после приложения начальной и основной нагрузки.

3-3: Положение плунжера после снятия основного груза.

he: Упругое восстановление материала после снятия основной нагрузки.

Шкалы твердости

| Масштаб | Индентор | Нагрузка (кг) | Назначение |

| A | бриллиант | 60 | HRA: меньшее давление и повреждения при испытании на твердость сверхтвердого сплава и тонкой стальной пластины, проникающие через жесткий поверхностный слой |

| B | Мяч 1/16 фута | 100 | HRB: мягкая нержавеющая сталь, цветные металлы |

| C | бриллиант | 150 | HRC: карбид вольфрама и закаленная сталь |

| D | бриллиант | 100 | HRD: детали с поверхностной закалкой |

| E | шарик 1/8 дюйма | 100 | HRE: чугун, алюминиевый сплав, магниевый сплав, подшипник и золото |

| F | Шарик 1/16 дюйма | 60 | HRF: Холодный подарок металлический лист сталь, отожженная сталь, латунь |

| G | Шарик 1/16 дюйма | 150 | HRG: фосфористая бронза, медное покрытие, дюралюминиевый сплав |

| H | шарик 1/8 дюйма | 60 | HRH: алюминий, цинк, свинец |

| K | шарик 1/8 дюйма | 150 | HRK: подшипник и золото |

Представление твердости по Роквеллу: 70HR30TW

Оборудование для определения твердости по Роквеллу

Принцип: Индентор вдавливается в поверхность образца под действием статической испытательной силы. После выдержки в течение определенного времени испытательное усилие снимается, оставляя на поверхности образца квадратную и коническую вмятину.

Расчет площади вдавливания: Твердость по Виккерсу рассчитывается путем деления силы испытания на площадь поверхности вдавливания.

Индентор - алмазный материал, квадратная пирамида, угол наклона грани 136°

Преимущество метода определения твердости по Виккерсу заключается в возможности произвольно выбирать испытательную силу для материалов с однородной твердостью, так как значение твердости остается неизменным. Конус с торцевым углом 136° выбран для согласованности с показаниями твердости по Бринеллю.

Метод представления: Значение твердости представлено числом перед "HV", а значение испытательной силы - числом, следующим за "HV".

Стандартное время выдержки при проведении теста составляет 10-15 секунд. Если время выдержки отклоняется от этого диапазона, это должно быть отмечено.

Например, "600HV30" означает, что значение твердости, полученное при испытательном усилии 30 кгс и удержании его в течение 10-15 секунд, равно 600.

"600HV30/20" означает, что значение твердости, полученное при испытательном усилии 30 кгс и удержании его в течение 20 секунд, равно 600.

Область применения: Испытания на твердость по Виккерсу могут применяться для измерения твердость металловВ зависимости от величины испытательного усилия проводятся испытания на твердость по Виккерсу с малой нагрузкой и микроиспытания на твердость по Виккерсу.

Тест на твердость по Виккерсу: Этот тест позволяет измерить твердость всех металлов, за исключением образцов с очень маленькими и тонкими слоями.

Испытание на твердость по Виккерсу с малой нагрузкой: Этот тест идеально подходит для измерения поверхностной твердости упрочняющих слоев стальной поверхности, поверхностных слоев химической термообработки, инфильтрационных слоев, переходных слоев и т.д.

Испытание на твердость по методу Микро Виккерса: Помимо проверки твердости изделий, этот метод широко используется в металлографии и исследованиях материалов.

Преимущества:

Недостатки:

Испытания на микротвердость предполагают приложение нагрузки менее 0,2 кгс и подразделяются на испытания на микротвердость по Виккерсу и микротвердость по Кнупу.

Эти тесты позволяют точно измерить твердость хрупких материалов, таких как керамика, стекло и агат, с высокой чувствительностью и идеально подходят для оценки степени упрочнения тонкой проволоки.

Вдавливание с помощью индентора Виккерса (слева), вдавливание с помощью индентора Кнупа (справа)

Применение микротвердости

(1) Исследования по Металлические материалы и металлографии:

Металлические материалы В исследованиях в области металлографии используются испытания на микротвердость для определения твердости различных фаз в металлах и сплавах, анализа их влияния на свойства сплавов и создания основы для правильного проектирования сплавов.

(2) Исследование свойств поверхностного слоя металла:

Проводятся исследования свойств диффузионных слоев, таких как науглероженные слои, азотированные слои и диффузионные слои металлов, а также исследования свойств поверхностно-упрочненных слоев. Например, на поверхность металла влияет как механическая, так и термическая обработка.

(3) Исследование неоднородности зерен:

Также проводятся исследования неоднородности зерен.

(4) Измерение твердости очень тонких металлических изделий:

Наконец, для измерения твердости очень тонких металлических изделий используются испытания на микротвердость.

При испытании на твердость по Шору алмазный пуансон определенной формы сбрасывается с фиксированной высоты h0 на поверхность образца. Затем пуансон отскакивает на определенную высоту h.

Значение твердости по Шору рассчитывается на основе соотношения h и h0поскольку твердость материала пропорциональна высоте отскока.

Обратите внимание, что твердость по Шору - это динамический силовой метод испытания, отличающийся от трех предыдущих статических методов вдавливания.

Требования к образцу:

Для того чтобы образец прошел проверку, необходимо соблюсти следующие требования:

Метод репрезентации:

Значение твердости представлено следующим образом:

Преимущества:

Недостатки: