Вы когда-нибудь задумывались, почему нержавеющая сталь так широко используется в машиностроении и производстве? В этой статье рассматриваются восемь важнейших механических свойств, которые делают нержавеющую сталь незаменимой: предел текучести, предел прочности, коэффициент текучести, удлинение, индекс деформационного упрочнения, коэффициент аустенитного равновесия, точка мартенситного превращения и размер зерна. Поняв эти свойства, вы получите представление об универсальности и надежности нержавеющей стали в различных областях применения. Окунитесь в эту тему, чтобы узнать, как эти свойства влияют на производительность и пригодность для ваших проектов.

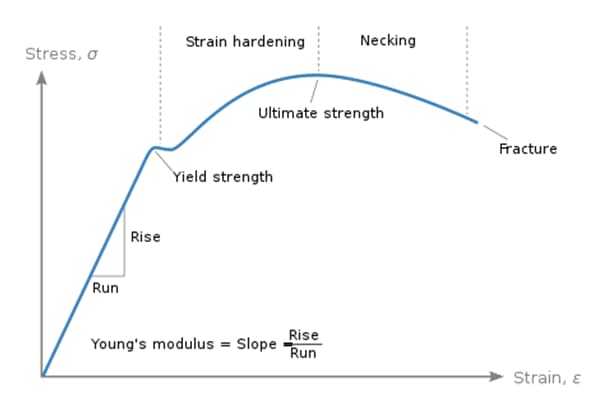

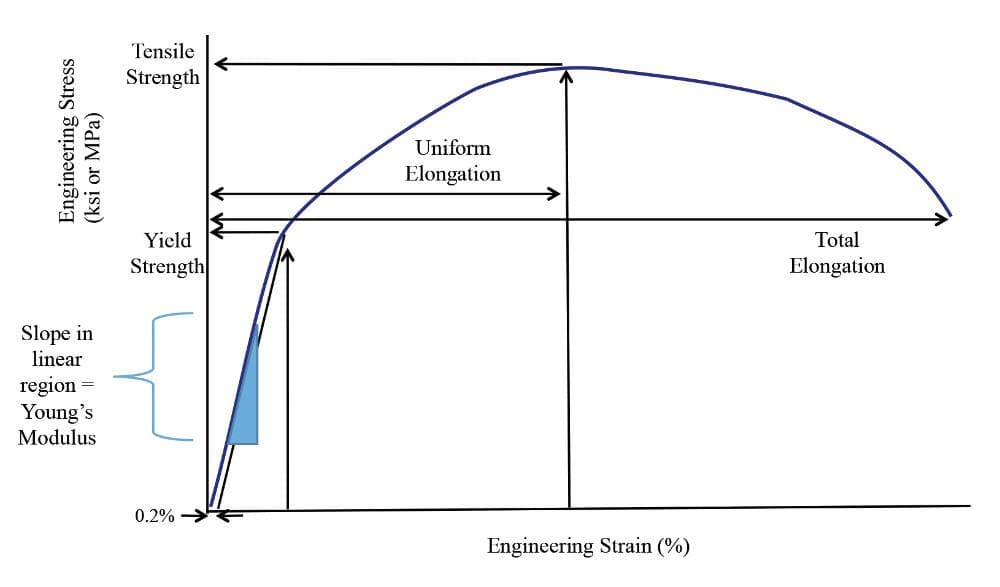

(механический символ σ0.2, аббревиатура YS)

σ0.2=P0.2/F0

Низкий предел текучести материала означает, что он склонен к текучести, имеет минимальный отскок после формования и обладает благоприятными свойствами для подгонки под штамп и сохранения формы во время формования.

(механический символ σb, аббревиатура TS)

σb=Pb/F0

Высокая прочность материала на разрыв означает, что он устойчив к разрыву при деформации, что делает его пригодным для пластической деформации.

(σ0.2/σb)

Коэффициент предела текучести оказывает значительное влияние на формуемость материалов при штамповке.

Когда коэффициент предела текучести низкий, стадия пластической деформации от текучести до разрушения в листовой металл удлиняется, снижая риск разрушения при формовке, что облегчает штамповку.

В целом, низкий предел текучести повышает устойчивость листового металла к растрескиванию во время различных процессы формования.

Таблица: Коэффициент доходности обыкновенных материалы из нержавеющей стали

| Тип стали | Предел текучести (Н/мм2) | Прочность на разрыв (Н/мм2) | Коэффициент доходности |

| SUS304 | 300 | 670 | 0.45 |

| SUS304(Cu) | 295 | 640 | 0.46 |

| SU5316 | 312 | 625 | 0.50 |

| SUS316L | 245 | 525 | 0.47 |

| SUS430 | 350 | 510 | 0.69 |

| SUS409L | 241 | 410 | 0.59 |

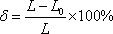

(механический символ, английская аббревиатура EL)

Удлинение - это отношение общего увеличения длины материала от пластической деформации до разрушения к его первоначальной длине. Оно выражается как:

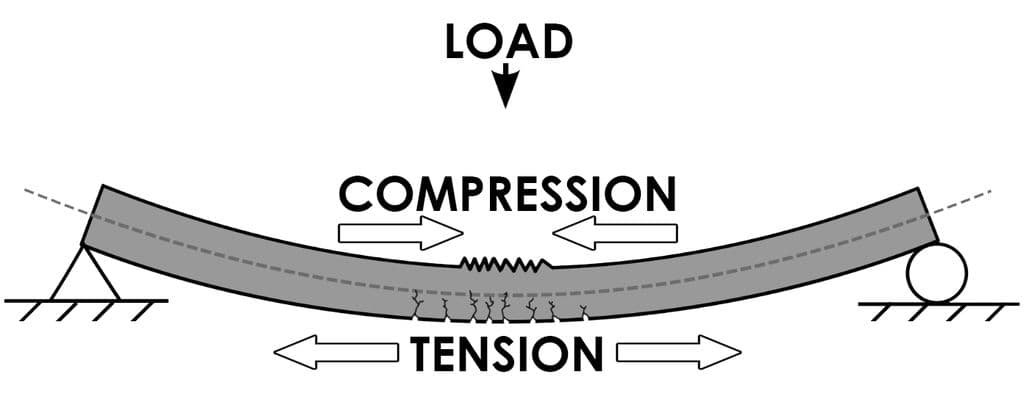

Высокое удлинение материала означает, что он может подвергаться большей пластической деформации и обладает хорошей трещиностойкостью, что делает его благоприятным для волочения, отбортовкаи выпуклые.

Как правило, коэффициент отбортовки и свойство выпуклости (значение Эрикссона) материала прямо пропорциональны его удлинению.

Индекс деформационного упрочнения, также известный как "значение n", отражает степень упрочнения материалов при холодной обработке и его влияние на формуемость при штамповке.

Высокий индекс деформационного упрочнения указывает на то, что материал обладает высокой способностью к локальной деформации и может эффективно предотвращать локальное истончение. Это означает, что увеличение предельной деформации нестабильности приводит к более равномерному распределению деформации, а общий предел формования материала при формовании является высоким.

A(BAL) = 30(C+N)+0.5Mn+Ni-1.3Cr+11.8

Стабильность аустенит обозначается "значением A". Меньшее значение A означает, что аустенит менее стабилен.

Структура стали подвержена изменениям в результате холодной и горячей обработки, что может повлиять на ее механические свойства.

Ni, Mn, C и N - распространенные элементы, которые помогают формировать и стабилизировать аустенит в нержавеющей стали, особенно Ni. Увеличение содержания этих элементов может повысить коэффициент аустенитного равновесия и сделать аустенитную структуру более стабильной.

Cr, Mo, Si, Ti и Nb - элементы, способствующие формированию и стабилизации ферритной структуры. Увеличение содержания Cr может привести к снижению коэффициента аустенитного равновесия.

SUS304 нержавеющая сталь представляет собой чисто аустенитную структуру, обладающую собственной стабильностью. После холодной обработки она становится твердой из-за того, что часть аустенитной структуры переходит в аустенитную. мартенситИзвестен как мартенсит, вызванный холодной обработкой.

Аустенитная нержавеющая сталь имеет небольшой коэффициент равновесия, что делает ее склонной к мартенситному превращению или дальнейшему образование мартенсита во время холодной обработки, что приводит к высокой степени упрочнения при холодной обработке.

Md(30/50)= 551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo

Точка мартенситного превращения (Md(30/50)) - это температура, при которой 50% материала претерпевает мартенситное превращение после истинной деформации 30% в результате холодной деформации. Чем выше содержание элементы сплава в аустенитной нержавеющей стали, тем ниже точка мартенситного превращения.

Аустенитная нержавеющая сталь с более низкой точкой мартенситного превращения менее склонна к образованию мартенсита при холодной обработке и имеет низкую степень упрочнения при холодной обработке.

Упрочнение при холодной обработке нержавеющей стали обусловлено двумя факторами: упрочнение вследствие увеличения количества дислокаций и упрочнение вследствие структурного превращения (из аустенита в мартенсит).

Сталь SUS430 не претерпевает структурных изменений в процессе деформации, и ее упрочнение при холодной обработке обусловлено исключительно увеличением количества дислокаций.

В отличие от этого, упрочнение при холодной обработке стали SUS304 происходит в основном за счет превращения аустенита в мартенсит, с меньшим вкладом от увеличения количества дислокаций. Поэтому упрочнение при холодной обработке аустенитной нержавеющей стали более выражено, чем у стали SUS304. ферритная нержавеющая сталь.

Содержание Ni оказывает значительное влияние на точку мартенситного превращения в аустенитной нержавеющей стали. Увеличение содержания Ni приводит к снижению температуры мартенситного превращения и уменьшению степени упрочнения при холодной обработке.

Физический смысл размера зерна можно понять по следующей формуле:

ξ=2N+3

Более высокий уровень зернистости N означает, что на единицу площади поперечного сечения приходится больше зерен, что делает размер зерна более мелким. Это приводит к повышению прочности и удлинению материала.

Сталь с N>5 (256 зерен/мм) считается мелкозернистой.

Крупные зерна могут увеличить коэффициент пластической деформации (R) материала, но при этом снижается коэффициент предела текучести и удлинения.

Однако при использовании крупных зерен на поверхности металлического листа могут возникать различные ориентации, что приводит к неравномерной деформации и вызывает эффект "апельсиновой корки" на поверхности материала.

Уточнение размера зерна может уменьшить появление апельсиновой корки, но если размер зерна слишком мелкий, коэффициент пластической деформации уменьшится, а коэффициент предела текучести и удлинения увеличится, что сделает его менее благоприятным для формования.