Вы когда-нибудь задумывались об увлекательном мире твердости металлов? В этой статье блога мы погрузимся в интригующие концепции и методы измерения и повышения твердости различных металлов. Как опытный инженер-механик, я поделюсь своими знаниями, чтобы помочь вам лучше понять этот важнейший аспект материаловедения. Приготовьтесь раскрыть секреты твердости металлов и узнать, как она влияет на нашу повседневную жизнь!

Шкала твердости Мооса, созданная Фридрихом Моосом в 1812 году, - это простой способ измерить, насколько легко минералы могут поцарапать друг друга. Эта качественная порядковая шкала ранжирует минералы от 1 до 10, причем каждое число отражает способность минерала царапать те, что находятся ниже него, и быть поцарапанным теми, что находятся выше него. Шкала идет от талька, самого мягкого минерала с цифрой 1, до алмаза, самого твердого, с цифрой 10.

Шкала Мооса была изначально разработана для помощи геологам в определении минералов в полевых условиях. Она обеспечивает простой и эффективный метод классификации минералов на основе их твердости на царапины, которая определяется путем наблюдения за тем, может ли минерал поцарапать другой материал или быть поцарапанным им. Это делает шкалу практичным инструментом для геологов и минералогов.

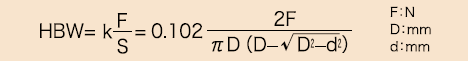

Тест на твердость по Роквеллу измеряет твердость металлов и других материалов путем вдавливания в них индентора и измерения вмятины.

В разных шкалах Роквелла используются разные инденторы и нагрузки, например, HRA - для тонкой стали, HRB - для более мягких металлов, HRC - для более твердых материалов.

Этот метод быстр и прост, требует минимальной подготовки образца и подходит для широкого спектра материалов. Однако он менее точен для очень тонких материалов или поверхностных покрытий и может не подходить для материалов с неоднородной твердостью.

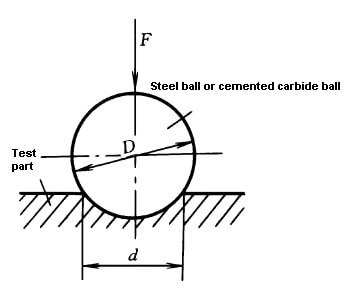

При испытании твердости по Бринеллю твердый сферический индентор вдавливается в материал и измеряет диаметр вдавливания для расчета твердости.

Этот тест предполагает вдавливание шарика из карбида вольфрама в материал под определенной нагрузкой в течение заданного времени. Диаметр вмятины измеряется и используется для расчета числа твердости по Бринеллю (BHN).

Этот тест отлично подходит для крупных деталей и грубых материалов, но не подходит для очень твердых или тонких материалов.

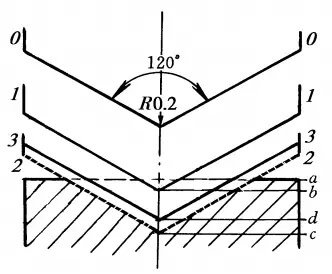

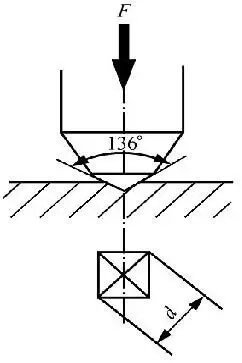

Для измерения твердости различных материалов, включая металлы и керамику, используется алмазный пирамидальный индентор.

Испытание по Виккерсу заключается во вдавливании алмазного пирамидального индентора с квадратным основанием в материал под определенной нагрузкой. Диагонали полученного углубления измеряются для расчета числа твердости по Виккерсу (VHN).

Этот тест очень точен и подходит для всех материалов, но он может быть более медленным и дорогим.

Сайт Твердость по Моосу это стандарт для обозначения твердости минералов, впервые предложенный в 1822 году немецким минералогом Фредерихом Моосом. Этот стандарт используется в минералогии и геммологии. Твердость по Моосу определяется с помощью алмазной пирамидальной иглы, которая царапает поверхность исследуемого минерала и измеряет глубину царапины. Глубина этой царапины и есть твердость по Моосу, обозначаемая символом HM. Он также используется для обозначения твердости других материалов.

Глубина измеренной царапины делится на десять уровней для обозначения твердости (метод царапин): тальк 1 (наименьшая твердость), гипс 2, кальцит 3, флюорит 4, апатит 5, ортоклаз (полевой шпат) 6, кварц 7, топаз 8, корунд 9, алмаз 10. Твердость исследуемого минерала определяется путем сравнения царапин со стандартными минералами в твердомере Мооса. Хотя измерения этим методом грубы, он удобен и практичен. Его часто используют для измерения твердости природных минералов.

Значения твердости - это не абсолютные значения твердости, а значения, представленные в порядке возрастания твердости.

При нанесении сравнивайте твердость по царапинам. Например, если минерал может поцарапать кальцит, но не флюорит, его твердость по шкале Мооса равна 3-4, а остальные - предположительная. Твердость по Моосу - это только относительная твердость, которая является грубой. Твердость талька равна 1, алмаза - 10, а корунда - 9, но абсолютная твердость, измеренная микротвердомером, в 4192 раза больше, чем у талька для алмаза, и в 442 раза больше, чем у талька для корунда. Твердость по Моосу удобна в использовании и часто применяется в полевых условиях. Например, твердость ногтей составляет около 2,5, медных монет - 3,5-4, стальных ножей - 5,5, а стекла - 6,5.

В дополнение к первоначальному списку от 1 до 10 видов минералов здесь приведены значения твердости распространенных металлов для справки.

| Металл | Элемент | Твердость (Мооса) |

| Углерод(алмаз) | C | 10 |

| Бор | B | 9.3 |

| Титан Твердый сплав | Ti+C | 9 |

| Карбид вольфрама | W+C | 9 |

| Хром | Cr | 8.5 |

| Вольфрам | W | 7.5 |

| Ванадий | V | 7 |

| Рений | Re | 7 |

| Осмий | Os | 7 |

| Кремний | Si | 6.5 |

| Рутений | Ru | 6.5 |

| Тантал | Та | 6.5 |

| Иридиум | Ир | 6.5 |

| Титан | Ti | 6 |

| Марганцовка | Mn | 6 |

| Германий | Ge | 6 |

| Ниобий | Nb | 6 |

| Родий | Rh | 6 |

| Уран | U | 6 |

| Бериллий | Будьте | 6 |

| Молибден | Мо | 5.5 |

| Гафний | Hf | 5.5 |

| Кобальт | Co | 5 |

| Цирконий | Zr | 5 |

| Палладий | Pd | 4.75 |

| Белое золото | Au+Ni+Pd | 4 |

| Сталь | Fe+C | 4 |

| Железо | Fe | 4 |

| Никель | Ni | 4 |

| Мышьяк | Как | 3.5 |

| Платина | Pt | 3.5 |

| Латунь | Cu+Zn | 3 |

| Бронза | Cu+Sn | 3 |

| Медь | Cu | 3 |

| Сурьма | Сб | 3 |

| Торий | Th | 3 |

| Алюминий | Эл | 2.75 |

| Магний | Mg | 2.5 |

| Цинк | Zn | 2.5 |

| Серебро | Ag | 2.5 |

| Лантан | La | 2.5 |

| Церий | Ce | 2.5 |

| Золото | Au | 2.5 |

| Теллур | Te | 2.25 |

| Висмут | Bi | 2.25 |

| Кадмий | Cd | 2 |

| Кальций | Ca | 1.75 |

| Галлий | Ga | 1.5 |

| Стронций | Старший | 1.5 |

| Олово | Sn | 1.5 |

| Ртуть | Hg | 1.5 |

| Вести | Pb | 1.5 |

| Барий | Ба | 1.25 |

| Индий | На сайте | 1.2 |

| Таллий | Ti | 1.2 |

| Литий | Ли | 1.2 |

| Натрий | Na | 0.5 |

| Калий | K | 0.4 |

| Рубидий | Rb | 0.3 |

| Цезий | Cs | 0.2 |

| Нет. | Код материала | Степень прочности | Значение твердости(HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Твердость после Азотирование Нормализация компонентов | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Материалы | Стандарты и требования(HB) | Область контроля(HB) | Примечание |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209, ≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| Трубные фитинги типа P2, P11, P12, /P21P22, 10CrMo910 | 130~197 | Нижний предел сварной шов не должно быть меньше, чем у основного материала, верхний предел≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | Твердость труб типа "P" соответствует твердости труб типа "T". |

| (T/P91, T/P92, T911, T/P122) Сварочный шов | 180~270 | ||

| WB36 | Код ASME case2353,≤252 | 180~252 | Сварной шов не должен быть менее твердым, чем основной материал. |

| Трубные фитинги типа A515, A106B, A106C, A672 B70 | 130~197 | Нижний предел сварного шва не должен быть меньше основного материала, а верхний предел≤241. | |

| 12CrMo | GB3077, ≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077, ≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2 (кованые или прокатные трубные фитинги, клапаны и компоненты) | ASTM A182,143~192 | 143~192 | |

| F11, класс 1 | ASTM A182,121~174 | 121~174 | |

| F11, класс 2 | ASTM A182,143~207 | 143~207 | |

| F11, класс 3 | ASTM A182, 156~207 | 156~207 | |

| F12, класс 1 | ASTM A182,121~174 | 121~174 | |

| F12, класс 2 | ASTM A182,143~207 | 143~207 | |

| F22, класс 1 | ASTM A182, ≤170 | 130~170 | |

| F22, класс 3 | ASTM A182, 156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Сосуды высокого и низкого давления из углеродистой стали Легированная сталь Поковки | JB4726,106~159 | 106~159 | |

| 35 (Примечание: Rm в таблице означает предел прочности материала на разрыв, измеряемый в МПа). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16 Мн | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Поковки из нержавеющей стали для сосудов, работающих под давлением |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Подвижные лезвия | |

| 2Cr13 | 212~277 | Подвижные лезвия | |

| 1Cr11MoV | 212~277 | Подвижные лезвия | |

| 1Cr12MoWV | 229~311 | Подвижные лезвия | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Болт |

| 45 | DL/T439,187~229 | 187~229 | Болт |

| 20CrMo | DL/T439,197~241 | 197~241 | Болт |

| 35CrMo | DL/T439,241~285 | 241~285 | Болт(Диаметр >50 мм) |

| 35CrMo | DL/T439,255~311 | 255~311 | Болт(Диаметр ≤50 мм) |

| 42CrMo | DL/T439,248~311 | 248~311 | Болт(Диаметр >65 мм) |

| 42CrMo | DL/T439,255~321 | 255~321 | Болт(Диаметр ≤65 мм) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Болт |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Болт |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Болт |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Болт |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Болт |

| 20Cr12NiMoWV (C422) | DL/T439,277~331 | 277~331 | Болт |

| 2Cr12NiW1Mo1V | Стандарт Восточного завода паровых турбин | 291~321 | Болт |

| 2Cr11Mo1NiWVNbN | Стандарт Восточного завода паровых турбин | 290~321 | Болт |

| 45Cr1MoV | Стандарт Восточного завода паровых турбин | 248~293 | Болт |

| R-26 (сплав Ni-Cr-Co) | DL/T439,262~331 | 262~331 | Болт |

| GH445 | DL/T439,262~331 | 262~331 | Болт |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Цилиндр |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Цилиндр |

| Твердость цветных металлов | Прочность на разрыв δb/МПа | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Поверхность по Роквеллу | Vickers | Бринелль (F/D2=30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | MS | Кр.С | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | С.С. |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

Приведенные ниже данные в основном относятся к низкоуглеродным сталь (мягкая сталь).

| Твердость черных металлов | Прочность на разрыв | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Поверхность по Роквеллу | Vickers | Бринелль HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | МПа |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Похожие статьи: Сравнительная таблица твердости металлов: HV, HB, HRC

Для испытания на твердость по Бринеллю используется шарик из закаленной стали или твёрдый сплав с диаметром D в качестве индентора.

К поверхности испытуемого материала прикладывается заданная испытательная сила F, и после определенного времени выдержки испытательная сила снимается, оставляя вмятину диаметром d.

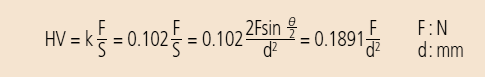

Сайт Твердость по Бринеллю Значение рассчитывается путем деления силы испытания на площадь поверхности вдавливания. Символ, обозначающий значение твердости по Бринеллю, представлен как HBS или HBW.

Разница между HBS и HBW заключается в типе используемого индентора.

HBS означает использование закаленного стального шарика в качестве индентора и используется для определения твердости по Бринеллю материалов со значением менее 450, таких как мягкая сталь, серый чугун, и цветных металлов.

HBW, с другой стороны, означает использование шарика из твердого сплава в качестве индентора и используется для измерения твердости по Бринеллю материалов со значением ниже 650.

Даже при использовании одинаковых материалов и условий эксперимента результаты двух испытаний могут отличаться, при этом значение HBW обычно выше, чем значение HBS, и нет точного количественного правила, которому можно было бы следовать.

В 2003 году Китай принял международные стандарты и отказался от использования инденторов со стальными шариками в пользу головок с шариками из твердых сплавов.

В результате HBS больше не используется, и все значения твердости по Бринеллю теперь обозначаются HBW.

Хотя HBW часто называют просто HB, в литературе все еще можно встретить ссылки на HBS.

Метод измерения твердости по Бринеллю подходит для испытания таких материалов, как чугун, цветные сплавы и различные стали, которые подверглись отжиг или процессы закалки и отпуска.

Однако он не подходит для испытания образцов или заготовок, которые слишком твердые, слишком маленькие, слишком тонкие или не позволяют делать большие углубления на поверхности.

При испытании на твердость по Виккерсу в качестве индентора используется либо алмазный конус с углом апекса конуса 120 градусов, либо шарик из закаленной стали диаметром Ø1,588 мм или Ø3,176 мм, а также заданная нагрузка.

Образец подвергается начальной нагрузке в 10 кгс и общей нагрузке в 60, 100 или 150 кгс.

После приложения полной нагрузки твердость определяется по разнице глубины вдавливания при снятии основной нагрузки с сохранением первоначальной нагрузки и глубины вдавливания при первоначальной нагрузке.

Для определения твердости по Роквеллу используются три различные испытательные силы и три различных индентора, что дает в общей сложности девять возможных комбинаций и соответствующие шкалы твердости по Роквеллу.

Эти девять шкал подходят для широкого спектра широко используемых металлических материалов.

Три наиболее часто используемые шкалы твердости Роквелла - HRA, HRB и HRC, причем HRC является наиболее распространенной.

Таблица часто используемых спецификаций испытаний на твердость по Роквеллу

| Символ твердости | Тип индентора | Общее испытательное усилие F/N(kgf) | Диапазон твердости | Приложения |

|---|---|---|---|---|

| HRA | Алмазный конус 120° | 588.4(60) | 20~88 | Твердый сплав, карбид, сталь с неглубокой закалкой и т.д. |

| HRB | Ø1.588 мм Закаленный стальной шар | 980.7(100) | 20~100 | Отожженная или нормализованная сталь, алюминиевый сплав, медный сплав, чугун |

| HRC | Алмазный конус 120° | 1471(150) | 20~70 | Закаленная сталь, закалка и отпуск сталь, сталь глубокой закалки |

Испытание на твердость по Роквеллу подходит для значений твердости в диапазоне 20-70HRC. Если твердость образца менее 20HRC, рекомендуется использовать шкалу HRB, так как чувствительность индентора снижается при увеличении давления на коническую часть.

Однако если твердость образца превышает 67HRC, рекомендуется использовать шкалу HRA, так как давление на кончик индентора может стать слишком большим, что приведет к повреждению алмаза и сокращению срока службы индентора.

Испытание на твердость по Роквеллу известно своей простотой, скоростью и минимальным вдавливанием, что делает его идеальным для проверки поверхности готовых изделий и более твердых и тонких заготовок.

Однако из-за небольшого углубления значение твердости может сильно колебаться для материалов с неоднородной структурой и твердостью, что делает его менее точным, чем тест на твердость по Бринеллю.

Тест на твердость по Роквеллу обычно используется для определения твердости таких материалов, как сталь, цветные металлы и цементированные карбиды.

Принцип измерения твердости по Виккерсу схож с принципом измерения твердости по Бринеллю.

Алмазный индентор в форме пирамиды с углом 136° используется для приложения заданного испытательного усилия F к поверхности испытуемого материала.

После определенного времени выдержки испытательное усилие снимается, и значение твердости рассчитывается как среднее давление на единицу площади поверхности правильной пирамидообразной вмятины, обозначаемое символом HV.

Измерение твердости по Виккерсу имеет широкий диапазон и позволяет измерять материалы с твердостью от 10 до 1000 HV. Вмятина имеет небольшой размер.

Этот метод измерения обычно используется для измерения тонких материалов и поверхностно-упрочненных слоев, образовавшихся в результате науглероживания и азотирования.

Для определения твердости по методу Лееба используется прибор, оснащенный шариком из карбида вольфрама, который ударяется о поверхность испытуемого образца, а затем отскакивает. Скорость отскока зависит от твердости испытуемого материала.

На ударном устройстве установлен постоянный магнитный материал, который генерирует электромагнитный сигнал, пропорциональный скорости движения ударного тела. Этот сигнал преобразуется в значение твердости по Леебу с помощью электронной схемы, обозначаемой символом HL.

Твердомер Leeb - это портативный прибор, не требующий верстака. Его датчик твердости компактен и легко управляется рукой, что делает его пригодным для испытаний больших, тяжелых или сложных геометрических форм.

Одним из ключевых преимуществ твердомера Либа является то, что он приводит лишь к легкому повреждению поверхности, что делает его идеальным вариантом для неразрушающего контроля. Кроме того, это уникальный тест на твердость для всех направлений, узких мест и специальных деталей.

Испытание на твердость по Роквеллу обычно используется для измерения твердости металлов. В этом испытании оценивается глубина проникновения индентора под большой нагрузкой по сравнению с глубиной проникновения при предварительной нагрузке.

Оборудование и процедура

Необходимое оборудование:

Машина для определения твердости по Роквеллу.

Инденторы: Алмазный конус (для более твердых материалов) или стальной шарик (для более мягких материалов).

Образец: Подготовленный образец материала, подлежащего испытанию.

Процедура:

Подготовьте образец: Убедитесь, что поверхность образца чистая и гладкая, чтобы избежать влияния на результаты испытаний.

Выберите подходящую шкалу: Выберите шкалу Роквелла в зависимости от твердости материала, например HRC для твердых материалов и HRB для более мягких материалов.

Расположите образец: Надежно поместите образец на наковальню испытательной машины.

Применить незначительную нагрузку: Приложите незначительную нагрузку 10 кгс, чтобы посадить индентор и проникнуть в поверхностное окисление.

Применить основную нагрузку: Увеличьте нагрузку до указанной основной нагрузки для выбранной шкалы Роквелла, например, 150 кгс для HRC.

Измерьте отступ: После приложения основной нагрузки машина измеряет глубину вдавливания и автоматически рассчитывает твердость по Роквеллу.

Тест на твердость по Бринеллю измеряет твердость крупных и крупнозернистых материалов, оценивая диаметр вмятины, сделанной сферическим индентором.

Оборудование и процедура

Необходимое оборудование:

Машина для определения твердости по Бринеллю.

Сферический индентор (обычно диаметром 10 мм, изготовленный из закаленной стали или карбида вольфрама).

Образец: Надлежащим образом подготовленный образец материала, подлежащего испытанию.

Процедура:

Подготовьте образец: Убедитесь, что поверхность образца ровная и чистая.

Расположите образец: Надежно поместите образец на наковальню испытательной машины.

Выберите нагрузку: Выберите нагрузку в диапазоне от 500 кгс до 3000 кгс в зависимости от материала.

Применить нагрузку: Приложите выбранную нагрузку на 10-30 секунд, затем измерьте диаметр вмятины с помощью микроскопа.

Рассчитайте твердость: Используйте диаметр вмятины для расчета числа твердости по Бринеллю (BHN) по формуле: [ \text{BHN} = \frac{2P}{\pi D (D - \sqrt{D^2 - d^2})} ], где (P) - нагрузка, (D) - диаметр индентора, а (d) - диаметр вдавливания.

Тест на твердость по Виккерсу - это универсальный метод измерения твердости материалов, включая металлы и керамику, с помощью алмазного пирамидального индентора.

Оборудование и процедура

Рассчитайте твердость: Рассчитайте число твердости по Виккерсу (VHN), используя диагональные измерения и формулу:

где (P) - нагрузка, а (d) - средняя длина диагоналей вмятины.

Необходимое оборудование:

Машина для определения твердости по Виккерсу.

Алмазный пирамидальный индентор с квадратным основанием.

Образец: Надлежащим образом подготовленный образец материала, подлежащего испытанию.

Процедура:

Подготовьте образец: Убедитесь, что поверхность образца гладкая и чистая.

Расположите образец: Надежно поместите образец на наковальню испытательной машины.

Выберите нагрузку: Выберите нагрузку от 1 гс до 120 кгс, в зависимости от материала и требуемой точности.

Применить нагрузку: Приложите нагрузку на 10 - 15 секунд, затем измерьте диагонали вмятин с помощью микроскопа.

Тест на твердость по Бринеллю измеряет твердость образца путем вдавливания стального шарика или алмазного конуса в поверхность образца и измерения глубины вмятины. Этот метод подходит для определения твердости таких материалов, как отожженная, нормализованная, закаленная и отпущенная сталь, чугун и цветные металлы.

Для измерения твердости по методу Роквелла используются специальные процедуры и небольшие инденторы, например, алмазные, что позволяет применять его для широкого спектра материалов.

Испытание на твердость по Виккерсу сохраняет преимущества испытаний по Бринеллю и Роквеллу, позволяя измерять материалы от очень мягких до очень твердых, а их результаты можно сравнивать.

В найденной мной информации нет подробного описания преимуществ и недостатков теста на твердость по Кнупу, но это один из методов статических испытаний, наравне с методами Бринелля, Роквелла и Виккерса.

Твердомер Вебстера в основном используется для проверки механических свойств профилей из алюминиевых сплавов, но он также подходит для таких материалов, как медь, латунь и низкоуглеродистая сталь.

Твердомер Баркола - это разновидность индентационного твердомера. В найденной мной информации нет четкого указания на его преимущества и недостатки.

Каждый метод определения твердости имеет свои особенности и область применения:

Каждый метод определения твердости обладает уникальными свойствами, подходящими для конкретных задач.

Диапазоны нагрузок и типы вдавливания

Стандарты и ссылки

Серия HM:

Ниже приведены ответы на некоторые часто задаваемые вопросы:

Шкала твердости Мооса используется для измерения устойчивости минералов к царапинам. Разработанная Фридрихом Моосом в 1812 году, она представляет собой качественную порядковую шкалу, которая помогает идентифицировать и классифицировать минералы на основе их способности царапать друг друга. Хотя шкала Мооса в основном используется в геологии и минералогии, она также находит применение в материаловедении для оценки относительной прочности и устойчивости к истиранию различных материалов. Однако для точного измерения твердости металлов предпочтительнее использовать более количественные тесты, такие как тесты твердости по Виккерсу, Роквеллу или Бринеллю.

Тест на твердость по Роквеллу измеряет твердость материалов путем определения глубины проникновения индентора при большой нагрузке по сравнению с глубиной проникновения при предварительной нагрузке. Испытание начинается с приложения незначительной нагрузки (обычно 10 кгс), что позволяет определить базовую глубину. Затем прикладывается большая нагрузка, которая может варьироваться в зависимости от конкретной используемой шкалы Роквелла. После выдерживания этой нагрузки в течение определенного времени ее снимают, оставляя на месте незначительную нагрузку. Значение твердости рассчитывается на основе разницы в измерениях глубины до и после приложения основной нагрузки. Этот тест выгодно отличается простотой, быстротой получения результатов, минимальным повреждением материала и прямым измерением твердости. Он широко используется при контроле качества и выборе материалов в различных отраслях промышленности.

Испытания на твердость по Бринеллю и Виккерсу различаются прежде всего инденторами, процедурами и применимостью к материалам. В тесте Бринелля используется стальной или карбидо-вольфрамовый шариковый индентор диаметром от 1 до 10 мм, который работает медленнее из-за высокой нагрузки, что делает его подходящим для материалов с грубой или неоднородной поверхностью, но менее точным для очень твердых материалов. В отличие от него, в тесте Виккерса используется алмазный пирамидальный индентор с углом раскрытия 136 градусов, обеспечивающий более высокую точность и надежность, и более быстрый, требующий хорошо подготовленной поверхности. Тест Виккерса универсален и подходит для широкого спектра материалов, включая тонкие листы и закаленные стали, в то время как тест Бринелля лучше подходит для шероховатых поверхностей и некоторых металлов, но ограничен возможной деформацией индентора и большими размерами вмятин.

Повышение твердости металла путем термической обработки включает в себя несколько процессов, направленных на изменение микроструктуры металла и улучшение его механических свойств. К основным методам относятся:

Применяя эти процессы термообработки, можно оптимизировать твердость и другие механические свойства металлов для различных промышленных применений.

Твердость металла имеет решающее значение для промышленного применения, поскольку она напрямую влияет на производительность, долговечность и пригодность материалов для различных целей. Более твердые металлы обладают повышенной устойчивостью к износу, истиранию и деформации, что очень важно в условиях, когда компоненты подвергаются большим нагрузкам, трению и ударам. Это обеспечивает долговечность и структурную целостность оборудования и конструкций. Кроме того, испытания на твердость помогают в выборе материалов и контроле качества, проверяя соответствие материалов определенным стандартам и спецификациям. Это особенно важно для поддержания последовательности и надежности производственных процессов. В целом, твердость металла - это фундаментальное свойство, которое влияет на эффективность и срок службы промышленных изделий.