Вы когда-нибудь задумывались, как настраивается станок лазерной резки для оптимальной работы? В этой статье мы рассмотрим основные шаги по распаковке, проверке и установке нового станка лазерной резки. Узнайте, как обеспечить бесперебойную и эффективную работу оборудования с первого дня.

Храните это руководство и другие приложения в надежном месте для дальнейшего использования.

В руководстве содержатся важные сведения о безопасности, порядке эксплуатации, транспортировке и хранении, инструкции по установке, использованию и применению, поиску и устранению неисправностей, техническому обслуживанию и т.д. для данного изделия.

Руководство предназначено для стандартной конфигурации продуктов нашей компании. Пожалуйста, обратитесь к дополнительным файлам с подробной информацией о конкретных компонентах.

Перед первым использованием этого продукта внимательно прочитайте руководство.

Для эффективного использования изделия обслуживающий персонал должен:

Обратите внимание, что в связи с постоянным обновлением продукта, полученный вами товар может незначительно отличаться от описания в руководстве. Мы приносим извинения за возможные неудобства.

Указания по распаковке

При получении товара осмотрите внешнюю упаковку станка лазерной резки на предмет наличия признаков повреждения.

Машина упакована в деревянный корпус и снабжена этикетками с надписями "Ударопрочность" и "Защита от опрокидывания", как показано на рисунке 1-1.

Рисунок 1-1 Ударопрочная и наклонная этикетки

Если кристаллическая трубка на наклейке DAMAGE X (защита от удара) становится красной, это означает, что аппарат подвергся удару во время транспортировки или обращения.

Если окошко наклейки TILT XTR (защита от наклона) становится красным, это означает, что машина подверглась наклону во время транспортировки или обращения.

Как показано на сравнительном рисунке 1-2, обычные этикетки изображены на верхних изображениях, а те, на которых кристаллическая трубка и окно становятся красными, - на нижних.

Если хрустальная трубка или окошко покраснели, а также при наличии видимых повреждений внешней упаковки, пожалуйста, свяжитесь со страховой компанией или с нашей компанией, чтобы обсудить дальнейшие действия.

Рисунок 1-2 Изменения меток до и после удара и наклона

Оборудование упаковано в деревянные ящики. Прежде чем снять ремни, необходимо удалить деревянные панели сверху вниз, чтобы не повредить оборудование внутри ящика.

Не следует использовать острые предметы для прокалывания защитной пленки, покрывающей оборудование, так как это может привести к появлению царапин на поверхности и повреждению электрической цепи. Наша компания не несет ответственности за любой ущерб, причиненный клиентом.

Примечания:

Как правило, лазерный источник находится в деревянном корпусе, и его необходимо аккуратно распаковать, чтобы не повредить волоконно-оптический кабель.

Для оптимальной защиты станины токарного станка упаковку не следует вскрывать до тех пор, пока не будет определено подходящее место для установки.

Содержание инспекции

Убедитесь, что полученный вами товар соответствует приобретенному, проверьте его на наличие повреждений, полученных во время транспортировки, и убедитесь, что все компоненты присутствуют и не повреждены.

В случае повреждения при транспортировке, несоответствия модели изделия или отсутствия аксессуаров, пожалуйста, незамедлительно свяжитесь с нашей компанией.

Требования к грунту

Фундамент для установки оборудования должен быть ровным, а разница в высоте между такими компонентами, как станина токарного станка, водяной охладитель, шкаф управления, автоматическое загрузочное устройство, платформа для подачи инструмента (для робота) и лазерный источник (в стиле шкафа), не должна превышать 10 мм.

Толщина бетона для общей поверхности установки должна быть не менее 200 мм, с прочностью на сжатие не менее 30 Н/мм2 и несущей способностью более 30 КН/м2.

Общая установочная поверхность станины токарного станка должна состоять из плоской, сплошной нижней плиты в пределах диапазона опорных точек. Вновь изготовленная нижняя плита/плита давления не должна иметь вмятин или трещин при нормальных условиях сушки. Диапазон перемещения лазерного луча по линзе не должен превышать 0,5 мм из-за наклона станины токарного станка.

Экологические требования

Оборудование должно эксплуатироваться в сухом и хорошо проветриваемом помещении при температуре окружающей среды от +4℃ до +33℃.

Рекомендуется, чтобы заказчик по возможности обеспечил для оборудования стабильную среду с постоянной температурой и влажностью.

Температура окружающей среды не должна опускаться ниже +4℃, когда оборудование находится в выключенном состоянии.

Примечания:

Для предотвращения теплового искажения следует избегать попадания прямых солнечных лучей с одной стороны и холодного воздуха с другой стороны (например, если оборудование расположено рядом с окном, для смягчения этих условий можно использовать жалюзи).

Для поддержания оптимального качества резки необходимо убедиться, что вблизи станка нет веществ, способных поглощать лучи с длиной волны 1,064 мм, например, паросодержащих растворителей, выделяющихся при покраске, или пара, выделяющегося из устройства для удаления масла.

Система управления охлаждается за счет внутренней циркуляции воздуха в корпусе системы управления, что обеспечивает максимальную защиту электрических компонентов от пыли и мусора.

Система управления не должна эксплуатироваться во влажной среде, так как это может привести к коррозии в местах контакта между контактором и реле.

Для поддержания оптимальной производительности важно, чтобы оборудование не подвергалось внешним воздействиям.

Внешние факторы, которые могут повлиять на работу оборудования, включают в себя:

Важно спланировать размещение водяного охладителя, шкафа управления, источника лазерного излучения, станины токарного станка или портальной балки (для робота) и других компонентов. Рекомендации по размещению этих различных машин в целом схожи и приведены в схемах расположения различных моделей в первом томе руководства.

Токарная станина

Сначала необходимо проверить расположение станины токарного станка. С помощью вилочного погрузчика или другого инструмента можно приподнять станину токарного станка примерно на 80 см, чтобы установить базовый угол.

Важно убедиться, что станина токарного станка установлена на предназначенное для нее место (рис. 1-3), после чего упаковку со станины следует снять. Выброшенные упаковочные материалы должны быть помещены в специально отведенное место, указанное заказчиком на месте, и оперативно убраны.

Рисунок 1-3 Станина токарного станка (с конвертом)

Гайки на углу основания должны регулироваться по отдельности (Рисунок 1-4), а для выравнивания платформы станины токарного станка можно использовать нивелир или ровную рейку.

Рисунок 1-4 Угол основания

При установке таких компонентов, как сменные платформы, внешние крышки, оборудование для резки труб и автоматические подающие устройства за пределами станины токарного станка, необходимо соблюдать следующие принципы: от большого к малому и от внутреннего к внешнему. Каждый компонент должен быть надежно соединен после правильного размещения.

Машину для резки с манипулятором серии RC следует поднимать с помощью крана, привязав трос к подъемному болту устройства, как показано на рис. 1-5.

Обратите внимание, что грузоподъемность крана и подъемного каната должна превышать 300 кг.

Рисунок 1-5 Чертеж схемы подъема станка для резки с манипулятором серии RC

Методы и рекомендации по транспортировке и обработке:

Водяной охладитель

Охладитель воды оснащен колесами, что позволяет легко перемещать его в нужное место после заполнения водой на большом открытом пространстве.

Рекомендуется размещать его справа по диагонали сзади станины токарного станка (если пользователь стоит лицом к станку).

Примечания:

Рисунок 1-6 Водяной чиллер

Источник лазерного излучения

Размер лазерного источника зависит от мощности. Лазерный источник мощностью менее 1000 Вт может быть размещен внутри шкафа управления (см. рис. 1-7, рис. 1-8 и рис. 1-9).

Рисунок 1-7 Откройте переднюю дверь шкафа управления

Рисунок 1-8 Схема установки лазерного источника

Рисунок 1-9 Положение настройки лазерного источника серии I3 и I5

Источник лазерного излучения

Если мощность лазерного источника превышает 1000 Вт, он будет размещен в шкафу на колесиках, который не поместится внутри шкафа управления. Шкаф должен располагаться посередине с правой стороны станины токарного станка.

Устройства серий I3 и I5 оснащены небольшим шкафом, а выходная мощность лазерного источника обычно невелика, поэтому лазерный источник можно разместить в специально отведенном месте внутри шкафа (см. рис. 1-9).

Модель робота RC уникальна: мощность лазерного источника не превышает 1000 Вт, а сам лазерный источник может быть размещен в специально отведенном месте внутри корпуса (как на рис. 1-7, рис. 1-8 и рис. 1-9).

Шкаф управления

Если лазерный источник можно разместить внутри шкафа управления, его следует поместить в специально отведенное место на открытом пространстве. Оптическое волокно и провод следует аккуратно уложить на основной корпус. Затем шкаф управления следует придвинуть к правой передней стороне станины токарного станка.

Вентилятор

Вентилятор используется для удаления образующегося дыма. Интерфейс воздуховода вентилятора можно увидеть, если открыть верхнюю крышку станины токарного станка.

Другой конец трубы подсоединяется к вентилятору, а в комплекте с вентилятором поставляется труба для отвода газа. Это позволяет гибко устанавливать вентилятор, если позволяет длина трубы.

Рисунок 1-10 Интерфейс для установки вентилятора на задней части токарной станины

Наша компания производит различные станки для резки трубКаждый из них оснащен несколькими конфигурациями удерживающих устройств.

Для листогибочных машин крайне важно поддерживать параллельность, перпендикулярность и плоскостность труб и лазерная резка головки для достижения оптимальной производительности. Эта операция может быть сложной и требует от оператора высокого уровня мастерства.

Мы настоятельно рекомендуем обслуживающему персоналу пройти обучение на заводе или обратиться за помощью в установке и вводе в эксплуатацию на месте к сотрудникам службы поддержки клиентов нашей компании.

Установка машины для производства труб общего назначения аналогична установке машины для производства пластин, более подробную информацию см. в предыдущей главе.

Подключение газового контура

К станине токарного станка будут подведены две линии подачи белого газа: азота и кислорода.

Азотный манометр можно использовать для подключения азотной линии к устройству, подающему азот (воздух). Кислородный манометр можно использовать для подключения кислородной линии к устройству, подающему кислород (см. рис. 2-1).

Рисунок 2-1 Пример подключения устройства подачи газа

Роботы серии RC могут быть оснащены только кислородным контуром.

Использование газовых баллонов - удобный способ подачи вспомогательного газа, но при большом потреблении он требует ручного труда.

Не допускайте полного опустошения газового баллона во время работы. При возврате баллона остаточное давление должно быть как минимум в полтора раза больше, чем давление воздуха.

При замене газового баллона перекройте подачу воздуха, остановив операцию резки.

Резервуары для хранения жидкости могут быть выбраны в зависимости от условий обработки и являются самым простым и экономичным способом подачи воздуха.

| Вспомогательный газ | Чистота | Основные применяемые листовой металл |

|---|---|---|

| Кислород (O2) | 99.95% | Углеродистая сталь |

| Азот (N2) | 99.95% | Нержавеющая сталь |

| Воздух | Чистые (без воды, масла и других загрязнений) | Тонкая углеродистая сталь и тонкая нержавеющая сталь |

Для обеспечения правильной работы необходимо учитывать переменные, относящиеся к обрабатываемому газу, такие как диаметр сопла, давление обрабатываемого газа и лазерное излучение. время резкинеобходимо учитывать при расчете фактического потребления газа.

Примечание:

Поскольку стандарты на азотные и кислородные манометры могут отличаться в зависимости от штата и региона, пользователю может потребоваться приобрести азотный и кислородный манометры на месте, если предоставленные нашей компанией не совместимы с устройством подачи газа. Температура используемого газа не должна превышать 50℃. По всем вопросам, связанным с подачей газа, обращайтесь к поставщику газа. Если газопровод расположен далеко от станка, газовый контур и электрический кабель не должны проходить по одному трубопроводу, а газ должен вводиться в станок отдельно. К работе на станке должны допускаться только обученные специалисты, а трубы перед использованием должны быть очищены и проверены для обеспечения правильного соединения.

Лист резка металла Машина оснащена пневматическим устройством для стыкового материала, которое можно увидеть в виде пары после открытия крышки (см. рис. 2-2). Другие пневматические устройства могут быть специальной модели, поэтому рекомендуется использовать сжатый воздух.

Рисунок 2-2 Подключение пневматического привода

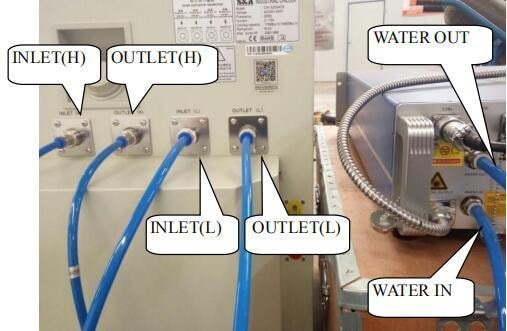

Контуры воды HP и LP выходят из водяного охладителя. Водяной контур LP (две синие трубы к станине токарного станка, как показано на рис. 2-1) подается к волоконному пигтейлу и режущей головке, и важно обратить внимание на направления входа и выхода воды. Вода должна проходить через волоконный пигтейл, прежде чем попасть в головку лазерной резки.

Водяной контур LP также идет (рис. 2-3) к лазерному источнику, и режимы подключения зависят от марки и типа лазерного источника. Важно обратить внимание на направление потока и маркировку, чтобы обеспечить правильное подключение водопроводной трубы к станку.

Рисунок 2-3 Пример подключения водяного охладителя к лазерному источнику

Например, как показано на рис. 2-3, интерфейс OUTLET (L) на левой стороне охладителя воды должен быть подключен к интерфейсу WATER IN на правой стороне лазерного источника, а интерфейс INLET (L) охладителя воды должен быть подключен к интерфейсу WATER OUT, чтобы обеспечить циркуляцию и поток воды.

Машина состоит из множества частей, и важно обеспечить правильное соединение всех частей. Способ электрического подключения можно найти на электрической схеме в первом томе руководства.

Водяной охладитель:

В шкафу управления необходимо подключить и надежно закрепить линию питания водяного охладителя и линию питания лазерного источника (как показано на рис. 2-4), а также горячий провод, нейтральный провод и провод заземления.

Рисунок 2-4 Пример подключения линии питания водяного охладителя к линии питания лазерного источника

Если в станке используется лазерный источник с большей мощностью, холодопроизводительность водяного охладителя увеличится и потребуется трехфазное питание. Подключение необходимо выполнять отдельно, обращая внимание на последовательность фаз. Если последовательность фаз неправильная, водоохладитель подаст сигнал тревоги и не сможет запуститься. Некоторые модели водяных охладителей могут также иметь сигнальную линию, которую необходимо подключить к лазерному источнику. Подключение следует выполнять в соответствии с маркировкой.

Лазерный источник и головка для лазерной резки

По тому же принципу, что и в водяном охладителе, линия огня, нулевая линия и линия заземления лазерного источника должны быть подключены в шкафу управления. Если лазерный источник имеет большую мощность, необходимо обеспечить трехфазный источник питания, а главную линию подключить отдельно.

Различные лазерные источники разных марок или моделей будут иметь разные фазовые последовательности; если фазовая последовательность неправильная, последовательность волокон будет сигнализировать и не будет активирована.

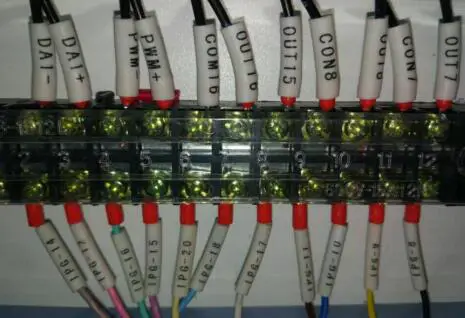

Сигнальная линия от лазерного источника должна быть подключена к плате управления. Количество соединительных линий для лазерных источников разных марок и моделей может отличаться, поэтому необходимо найти и подключить зарезервированный интерфейс в шкафу управления в соответствии с номером линии.

Если возникнут проблемы с подключением, пользователь может обратиться к схеме подключения в первом томе руководства или напрямую обратиться за помощью в нашу компанию.

Примеры подключения сигнальных линий для лазерного источника показаны на рисунках 2-5 и 2-6.

Рисунок 2-5 Пример подключения лазерного источника Сигнальная линия 1

Рисунок 2-6 Пример подключения лазерного источника Сигнальная линия 2

В некоторых моделях водяного охладителя имеется сигнальный провод, по которому можно определить, включен ли водяной охладитель. Подключение должно быть выполнено в соответствии с этикеткой.

Оптический кабель лазерного источника должен быть аккуратно пропущен через цепь резервуара, а волоконный пигтейл должен быть вставлен в головку лазерной резки и закреплен на оси Z. Водопровод, газопровод, усилитель и линия считывания должны быть установлены после закрепления головки лазерной резки. Подробные инструкции по эксплуатации можно найти в сопроводительных материалах.

Ниже приведен краткий обзор процедур эксплуатации:

Рисунок 2-7 Пример установки головки для резки волокна

Примечания:

Конец оптоволоконного пигтейла должен быть чистым, прежде чем вставлять его.

Для осмотра конца оптоволоконного пигтейла можно использовать специальный микроскоп, а для очистки от пыли и мусора - специальное чистящее средство (изопропиловый спирт), сжатый воздух, специальный ватный тампон и линзовую бумагу.

Сильно изгибать оптический кабель лазера категорически запрещено, чтобы не сломать стекловолокно внутри кабеля.

Оптический кабель не должен оставаться открытым, чтобы на него не наступили.

Подключение оптоволоконного пигтейла к головке лазерной резки:

Положите оптоволоконный пигтейл горизонтально, снимите черную пылезащитную крышку и совместите золотую точку с красной точкой на патроне лазерной режущей головки. Вставьте его в нижнюю часть.

Поверните гайку влево в соответствии с инструкциями, указанными на патроне лазерной режущей головки, поднимите ее и поверните влево, чтобы завершить процесс фиксации и закрепления.

Отсоединение оптоволоконного шлейфа от головки лазерной резки:

Процесс удаления оптоволоконного пигтейла противоположен процессу установки. Поверните гайку на патроне головки лазерной резки вправо, потяните ее вниз и поверните вправо. Волоконный пигтейл окажется в свободном состоянии, и его можно будет снять с патрона.

После того как волоконный пигтейл отделен от головки лазерной резки, необходимо использовать пылезащитные кожухи, чтобы предотвратить попадание пыли.

Обратите внимание на различие между водопроводом и газопроводом.

Как правило, белая жесткая труба - это газопровод, а белая и голубая - водопровод.

Способы подключения водопроводной трубы к различные типы лазеров Источники могут быть разными, и соединение следует определять по этикетке.

Шкаф управления

Для обеспечения нормальной работы машины в шкаф управления необходимо ввести несколько линий, таких как линия питания водяного охладителя, линия питания лазерного источника и сигнальная линия лазерного источника. Шкаф управления также требует ввода других линий (Рисунок 2-7); некоторые линии вводятся в порты, а другие напрямую подключаются к электрическим компонентам в шкафу управления. Все линии промаркированы, и соединения должны выполняться в соответствии с этими метками.

Рисунок 2-7 Пример линейного ввода шкафа управления

В случае возникновения проблем с подключением, пожалуйста, обратитесь к схеме подключения в первом томе Руководства.

Вентилятор

В шкафу управления также есть зарезервированное место для подключения линии питания вентилятора рядом с линией питания лазерного источника и линией питания водяного охладителя. Позиции, отмеченные ярлыками U1, V1 и W1 в шкафу управления, должны быть подключены к соответствующим позициям U1, V1 и W1 на вентиляторе, как показано на рисунке 2-8. Если происходит инверсия двигателя, это указывает на неправильную последовательность фаз, и после отключения питания следует заново подключить соединение последовательности фаз.

Рисунок 2-8 Место подключения линии питания вентилятора

Подключение других цепей

Машина может иметь дополнительные функции, которые необходимо подключить для обеспечения нормальной работы. Эти линии будут обозначены этикетками, и подключение должно производиться в соответствии с ними. Если у вас возникнут вопросы по подключению, пожалуйста, свяжитесь с нашей компанией.

Подключение цепи основного питания машины

Важно убедиться, что машина может быть включена только после правильного подключения всех труб, линий и компонентов. Главная линия электропитания машины, за исключением серии I, представляет собой пятижильный кабель (Рисунок 2-9), состоящий из черной линии заземления, синей нейтральной линии и трех фазных линий разных цветов (желтой, зеленой и красной).

Рисунок 2-9 Главная линия электропередачи

Необходимо убедиться, что машина может быть включена только после правильного подключения всех труб, линий и компонентов. Главная линия питания машины, за исключением серии I, представляет собой пятижильный кабель, включающий черную линию заземления, синюю нулевую линию и три другие цветные фазные линии (желтую, зеленую и красную). Главная силовая линия серии I - трехжильный кабель, состоящий из огненной линии, нулевой линии и линии заземления. Все кабели имеют маркировку, и подключение следует выполнять в соответствии с пронумерованными линиями.

Заметки по электробезопасности:

Важно убедиться, что напряжение всего оборудования соответствует требованиям машины, а линия питания должна быть надежно закреплена выключателем короткого замыкания, чтобы предотвратить повреждение оборудования при недостатке электроэнергии. Корпус каждой единицы оборудования должен быть заземлен, чтобы предотвратить повреждение электрических компонентов статическим электричеством, а также для защиты обслуживающего персонала от поражения электрическим током в случае повреждения цепи и возникновения утечки.

При проведении технического обслуживания или замене электрических компонентов необходимо отключить питание и подождать некоторое время перед началом работ. Работы на горячих линиях строго запрещены. Автоматический выключатель, трансформатор и соединительная пластина должны регулярно очищаться, чтобы предотвратить прохождение тока через пыль и повреждение оборудования. Наконец, после завершения работ следует отключить электропитание.

Переключатель расположен на шкафу управления, как показано на рисунке 3-1. Его внешний вид может отличаться в зависимости от партии, но его функции кратко описаны ниже:

Рисунок 3-1 Принципиальная схема каждого выключателя шкафа управления

Выключатель машины расположен в шкафу управления, как показано на рисунке 3-1. Его внешний вид может отличаться в разных партиях, но его функции кратко описаны ниже:

Главный выключатель машины: Машина будет готова к работе, как только главный выключатель будет замкнут после правильного подключения к сети.

Переключатель водяного охладителя и лазерного источника: Когда переключатель водяного охладителя и лазерного источника замкнут, и водяной охладитель, и лазерный источник будут готовы к работе.

Выключатель компьютера: После замыкания выключателя компьютера загорится панель управления устройством регулировки высоты, а компьютер, управляющий машиной, можно запустить, нажав клавишу запуска на компьютерном хосте.

Панель управления устройством регулировки высоты: Эта панель используется для калибровки листового металла, чтобы стабилизировать процесс резки, и отображается в управляющем программном обеспечении.

Аварийная кнопка: Машина прекратит работу, если нажать эту кнопку во время движения, чтобы предотвратить потенциальную опасность. Для дополнительной безопасности есть еще одна аварийная кнопка, расположенная в правом нижнем углу дисплея, и обе кнопки должны оставаться ненажатыми во время нормальной работы.

Переключатель сервопривода: При замыкании этого переключателя каждая ось машины будет готова к работе.

Порт USB: Порт USB предназначен для подключения к компьютеру U-дисков и другого оборудования.

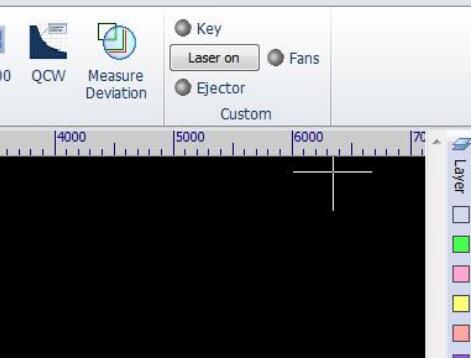

Другие переключатели встроены в программное обеспечение и управляются на вкладке ЧПУ. Дисплей может отличаться в разных моделях станков, как показано на рисунке 3-2.

Рисунок 3-2 Кнопки вкладки CNC

Выталкиватель: Действие пневматического привода и роликового подъемника для облегчения загрузки контролируется переключателем устройства стыкового материала.

Вентиляторы: Переключатель вентилятора можно нажать, чтобы запустить вентилятор и включить функцию дымоудаления и удаления пыли. Кнопки "Key" и "Laser on" используются для управления лазерным источником, который будет описан позже.

Примечание: Если трубопроводы, газовый контур и водяной контур не подключены или подключены неправильно, вышеуказанные переключатели могут не работать.

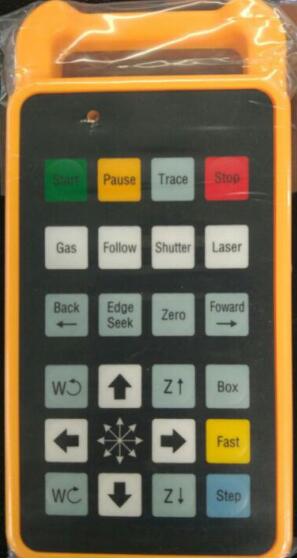

Кроме того, машина оснащена ручкой дистанционного управления, основные функции которой описаны ниже.

Убедитесь, что соединения водяного контура, газового контура и электрической цепи завершены, а затяжное кольцо, соединитель, клеммы и переключатели подсоединены прочно и надежно.

Чтобы запустить машину, замкните главный выключатель, затем выключатель компьютера. Затем нажмите кнопку запуска на компьютерном хосте и нажмите кнопку включения сервопривода (или закройте выключатель сервопривода на шкафу управления). Наконец, откройте программное обеспечение, управляющее машиной (если появится запрос на возврат к исходному состоянию, пожалуйста, отмените его).

Проверьте, может ли машина перемещать тележку и ось Z вертикально и нормально, как показано на рисунке 3-3.

Рисунок 3-3 Действия по управлению положением в программном обеспечении

Чтобы обеспечить правильную работу станка для резки труб, необходимо убедиться, что все соединения водяного контура, газового контура и электрической цепи выполнены и надежно закреплены. После включения главного выключателя станка, выключателя компьютера и запуска программного обеспечения проверьте движение тележки и оси Z. Если станок оснащен дополнительными функциями, обязательно проверьте и их. Если появляется сигнал тревоги относительно оси Z, его можно устранить с помощью калибровки. Станки с внешними крышками имеют функцию защиты от открытия крышки, поэтому обязательно проверьте ее после того, как убедитесь, что крышки закрыты. При возникновении других аварийных сигналов найдите проблемную зону и свяжитесь с компанией, если проблему не удастся устранить. После того как все действия будут подтверждены как нормальные, инициируйте операцию возврата к исходному состоянию. Если появится запрос, нажмите "ОК".

Прежде всего, убедитесь, что в устройстве подачи газа достаточно газа, и проверьте надежность всех газовых контуров и соединений.

Включите выключатель устройства подачи газа и выключатели кислородного манометра и азотного манометра соответственно.

Рекомендуется отрегулировать кислородный манометр на 0,3-1,0 МПа, а азотный манометр - на 1,5-2,7 МПа. В случае утечки газа найдите источник и устраните проблему.

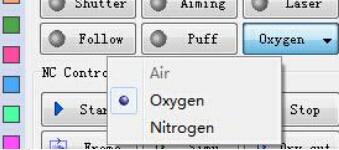

Если утечки газа нет, нажмите кнопку "Puff" в операционном ПО, чтобы проверить выделение газа, а затем снова нажмите кнопку "Puff", чтобы подтвердить, что выделение газа прекратилось, как показано на рисунке 3-4.

Рисунок 3-4 Тестирование положения газа в программном обеспечении

Замените газ, нажав на кнопку справа от "Puff". Нажмите на кнопку "Puff", чтобы увидеть, произошел ли выброс газа, а затем нажмите на нее еще раз, чтобы проверить, прекратился ли выброс газа.

Если есть какие-либо отклонения, их следует устранить.

Подключив сжатый воздух к диадеме (которую можно найти, открыв заднюю крышку, как показано на рис. 2-2), нажмите кнопку стыкового материала (или кнопку стыкового материала на интерфейсе ЧПУ), чтобы проверить устройство стыкового материала на станок для резки листового металла.

Если машина оснащена другим пневматическим приводом, его также следует проверить.

Как правило, сначала запускается охладитель воды, а затем лазерный источник.

Когда охладитель воды и лазерный источник будут готовы, включите выключатель на охладителе воды. Как только вода начнет нормально течь, включите клавишный выключатель и кнопочный переключатель лазерного источника.

Помните о следующих предупреждениях:

Лазерный источник следует включать только после того, как температура воды достигнет 20℃. В зависимости от модели водоохладителя для запуска водоохладителя может потребоваться нажать кнопку запуска на панели после его включения. Методы работы могут отличаться в зависимости от мощности, марки и типа лазерного источника.

Например, 500W-1000W IPG-лазер источник не имеет кнопки. Его клавишный переключатель и кнопка переключения встроены в операционное программное обеспечение.

Кроме того, для лазерных источников с большой мощностью необходимо сначала включить клавишный выключатель или повернуть ручку-переключатель, чтобы активировать устройство осушения лазерного источника на десять минут. Затем включите водяной охладитель для достижения определенной температуры, прежде чем включить лазерный источник для генерации лазера.

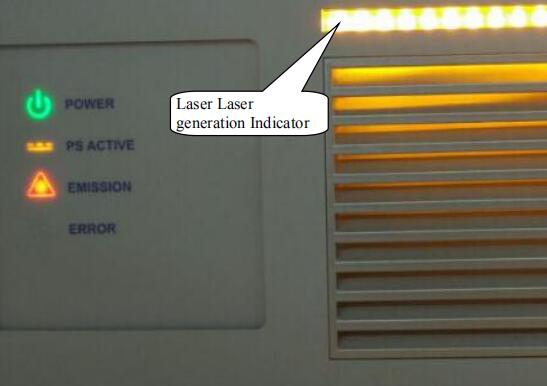

Если используется лазерный источник IPG мощностью менее 1000 Вт, перед генерацией лазера перейдите на вкладку CNC. Затем нажмите "Ключ" (в этот момент на панели лазерного источника загорится индикатор POWER), подождите три секунды и нажмите "Лазер включен" (загорится индикатор PS ACTIVE на панели лазерного источника). Затем нажмите "Прицеливание", и вы увидите красный световой индикатор под соплом режущей головки.

В этот момент нажмите кнопку "Лазер", и лазер выйдет из сопла (загорится индикатор EMISSION и индикатор генерации лазера на панели источника лазера), как показано на следующих рисунках.

Рисунок 3-5 Управление положением лазера в программном обеспечении

Рисунок 3-6 Панель источника IPG-лазера

Рисунок 3-7 Разблокировка красной лампы под головкой лазерной резки

Рисунок 3-8 Панель дисплея в лазерном источнике IPG Генерация лазера

Примечания:

Метод генерации лазера в этом лазерном источнике аналогичен методу генерации в других марках и моделях, некоторые из которых могут быть проще в использовании.

Например, после включения ключевого переключателя для лазерного источника MAX мощностью менее 1000 Вт подождите несколько секунд, а затем нажмите START. При появлении красного индикатора нажмите кнопку "Лазер" в программном обеспечении, чтобы выпустить лазер из сопла.

Для некоторых лазерных источников после включения клавишного выключателя (или поворота клавишного выключателя в положение REM) и нажатия кнопки START (или без нажатия) может потребоваться нажать кнопку "Shttur" в программе, а затем кнопки Aiming и Laser.

В связи с различными марками и моделями лазерных источников, другие операции не будут перечислены в деталях. Если вы столкнулись с какими-либо неизвестными проблемами, пожалуйста, свяжитесь с нашей компанией.

В этой главе описаны предварительные шаги перед началом работы. Строгих требований к запуску каждого компонента не существует, поэтому рекомендуется следующая процедура:

Рекомендуемая процедура выключения машины следующая:

Лазерная резка - это сложный процесс резки, который широко используется в обработке материалов. В нем используется лазерный луч с высокой плотностью энергии в качестве "режущий инструмент" для выполнения горячей резки материалов.

Эта технология используется для резки различных металлов, неметаллические листов и композитных материалов и широко применяется в различных областях.

Принцип лазерной резки

Лазерная резка предполагает использование сфокусированного лазерного луча, направленного на заготовку. Луч расплавляет, науглероживает и аблатирует материал или повышает его температуру до точки воспламенения. Одновременно высокоскоростная струя вдоль той же оси, что и световой луч, используется для удаления расплавленного материала и выполнения резки.

Лазерная резка - это метод термической резки.

Основной режим лазерной резки

Лазерная резка плавлением:

Лазерная резка плавлением относится к процессу использования лазерного нагрева для расплавления металлических материалов и использования неокисляющего газа (например, N2 или воздуха), который выводится через сопло вдоль той же оси, что и световой луч, для удаления жидкого металла и формирования пропила под действием сильного давления.

Лазерная кислородная резка:

Принципы лазерной кислородной резки схожи с принципами оксиацетиленовой резки. В этом процессе лазер используется в качестве источника предварительного нагрева, а кислород и другие активные газы служат в качестве вспомогательного газа.

С одной стороны, выходящий газ окисляется вместе с металлом, выделяя большое количество тепла окисления.

С другой стороны, расплавленный оксид и расплав выдуваются из реакционной зоны, в результате чего образуется пропил в металле.

Лазерная кислородная резка в основном используется для легко окисляемых металлических материалов, таких как углеродистая сталь. Она также может использоваться для обработки таких материалов, как нержавеющая сталь, но в этом случае получается черное и грубое сечение, а стоимость ниже, чем при использовании инертного газа.

Особенности лазерной резки

Лазерная резка известна своей быстрой скоростью и высоким качеством по сравнению с другими методами резки. Ключевыми особенностями лазерной резки являются:

Анализ процесса лазерной резки

Лазерная резка - это процесс, включающий в себя как плавление, так и испарение, и существует несколько факторов, которые могут повлиять на качество резки. Помимо технологических параметров станка и свойств обрабатываемых материалов, играют роль следующие факторы:

Оптимальный процесс следует выбирать исходя из реальных условий производства и обрабатываемых заготовок и деталей. Для определения оптимального процесса следует использовать опыт.

Действие форсунки

Условия воздушного потока зависят от конструкции сопла и напрямую влияют на качество резки.

Основными функциями насадки являются:

Влияние сопла на качество резки и выбор сопла

Взаимосвязь между насадкой и качеством резки:

Деформация или остатки сопла могут повлиять на качество резки.

Поэтому с насадкой следует обращаться осторожно, чтобы не повредить ее, а остатки на насадке необходимо регулярно очищать.

К изготовлению насадки предъявляются высокие требования по точности, а при низком качестве насадка подлежит замене.

Выбор насадки:

Как правило, малый диаметр сопла обеспечивает высокую скорость газа и высокую способность удалять расплавленный материал, что делает его пригодным для резки тонких листов и получения тонких участков реза.

С другой стороны, большой диаметр сопла приводит к низкой скорости газа и плохой способности удалять расплавленный материал, что делает его пригодным для резки толстых листов на низкой скорости.

Если сопло с большим диаметром отверстия используется для быстрой резки тонкого листа, образующиеся остатки могут разбрызгиваться и повредить защитную линзу.

Сопла также можно разделить на составные и однослойные (как показано на рис. 4-1), причем составные сопла обычно используются для резки углеродистой стали, а однослойные - для резка нержавеющей стали.

Рисунок 4-1 Однослойное сопло и составное сопло

Концентрическая регулировка лазера и сопла

Равномерно нанесите целлюлозную ленту на торцевую поверхность насадки с помощью большого пальца (как показано на рис. 4-2).

Рисунок 4-2 Схема метода регулировки яркости

Если световое пятно находится не в центре сопла, отрегулируйте ручку на верхней части режущей головки, чтобы световое пятно было по центру.

Повторяйте описанные выше действия до тех пор, пока выжженное лазером отверстие в целлофановой ленте не совпадет с центром сопла.

Если центр сопла не совмещен с центром лазера, на качество резки могут повлиять следующие факторы:

Выравнивание центра сопла и лазера является решающим фактором качества резки, особенно при резке толстых заготовок, где его влияние еще более выражено.

Поэтому для достижения лучших результатов резки важно отрегулировать выравнивание центра сопла и лазера.

Регулировка фокуса светового луча

Во время лазерной резки взаимное расположение фокуса луча и поверхности режущего листа оказывает значительное влияние на качество резки, поэтому очень важно регулировать положение фокуса.

Этот станок лазерной резки оснащен высокоточным устройством автоматической последующей регулировки. Система числового программного управления автоматически регулирует расстояние между торцом сопла и поверхностью листа при изменении высоты листа, гарантируя, что высота от сопла до поверхности листа и положение фокуса остаются постоянными.

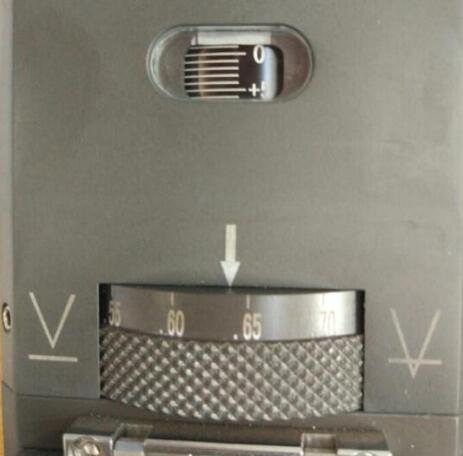

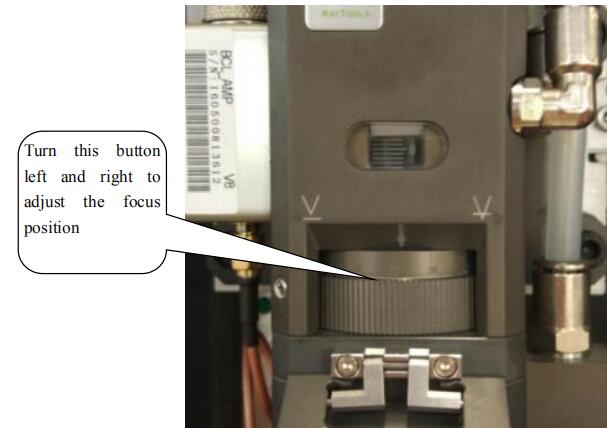

Механизм фокусировки фокусировочного объектива осуществляется с помощью прецизионной фокусировочной коробки с винтовым подъемом, которая обладает способностью к самоблокировке и возможностью точной фокусировки.

Маховик фокусировки оснащен фокусировочным модулем, а вдоль периферийного направления нанесены 20 галочек (как показано на рис. 4-3). При каждом повороте метки фокусировочная линза поднимается или опускается на 0,05 мм. Полный оборот фокусировочной линзы приведет к вертикальному перемещению на 1 мм. Шкала 0 расположена рядом с соплом. Значение -5 означает, что фокус выдвинут на 5 мм от сопла, а значение +5 означает, что фокус отодвинут на 5 мм от сопла.

Рисунок 4-3 Устройство фокусировки лазерной головки

Связь между положением фокуса и материалами и сечениями режущей части приведена в следующей таблице

| Название и местонахождение очага | Материал для резки и особенности раздела |

|---|---|

| Нулевой фокус: лазерный фокус расположен на верхней поверхности металлического листа | Он используется в резка листа. Верхняя режущая поверхность гладкая, а нижняя - не гладкая. |

| Позитивный фокус: лазерный фокус расположен на верхней поверхности металлического листа | Способ эксплуатации углерода стальная пластина. Фокус находится на поверхности, поэтому диапазон гладкой поверхности довольно велик, пропил шире, чем пропил при нулевом фокусном расстоянии, поток газа при резке довольно велик, а время перфорации больше, чем при нулевом фокусе. |

| Отрицательный фокус: лазерный фокус расположен под верхней поверхностью металлического листа | Применение нержавеющей стали, медной пластины и алюминиевой пластины. Азот HP используется для резки нержавеющей стали, чтобы облегчить раздел защиты от расплавленного шлака, и пропил будет расширяться по мере утолщения заготовки. |

Поместите лист металла на стол для резки и установите режущую головку над листом металла с помощью программного обеспечения и рукоятки. На вкладке ЧПУ нажмите значок BCS100, затем нажмите [F1] КАЛИБРОВКА в диалоговом окне, а затем нажмите [2] КАЛИБРОВКА КАПИТАНСА, как показано на рисунке 4-4. С помощью стрелки вниз переместите лазерную головку в положение, примерно на 5-10 мм выше металлического листа, и нажмите Enter (Ввод), как показано на рисунке 4-5. После завершения калибровки (когда стабильность и плавность будут оценены как хорошие) нажмите кнопку "Сохранить" и закройте интерфейс BCS100. Нажмите кнопку "Follow", чтобы проверить, нормально ли работает функция слежения.

Рисунок 4-4 Интерфейс начальной калибровки

Рисунок 4-5 Интерфейс калибровки

Рекомендуется проводить калибровку после каждого запуска и замены листового металла.

Рисование или импорт графических данных

Cyp Cut оснащен удобными функциями рисования и требует от оператора навыков рисования. Далее эти навыки описываться не будут.

Помимо встроенных функций, программа может импортировать файлы таких форматов, как DXF, AI и PLT, как показано на следующем рисунке.

Рисунок 4-6 Импорт графики

Проверка графики

После рисования и импорта графики важно проверить, нет ли ошибок или ненужной графики.

На вкладке Рисование (рис. 4-7) доступны такие функции, как объединение и соединение линий, удаление повторяющихся линий и удаление мелких графических элементов. Если графика сложная, рекомендуется использовать эти функции.

Рисунок 4-7 Проверка правильности графики

Иногда импортируемая графика может иметь ошибки в размерах, поэтому также необходимо проверить, не ошиблись ли вы с размером, если таковые имеются, пожалуйста, исправьте их.

Рисунок 4-8 Проверка размера графики

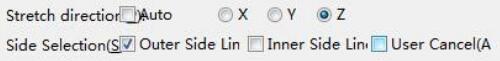

Установка параметров процесса

Рекомендуется задавать только начальную линию. Если вас не устраивает автоматически установленная линия ввода, вы можете изменить ее направление, нажав "Outer" или "Inner" после выбора закрытой линии. Чтобы изменить точку начала резки, нажмите "Lead Pos" и выберите нужную позицию. Чтобы изменить направление обработки, нажмите "Reverse".

Рисунок 4-9 Настройка ведущей линии

При сложной графике рекомендуется нажать значок "O" после выбора правила упорядочивания, а затем отсортировать графики. Чтобы смоделировать маршрут резки в программе, нажмите "Simu". Если маршрут получается неправильным, измените правила сортировки.

Рисунок 4-10 Метод сортировки

Нажмите "Слой" и установите соответствующие параметры резки во всплывающем диалоговом окне. В станке имеется несколько наборов параметров резки, сохраненных компанией при транспортировке, нажмите "Загрузить" и выберите подходящую опцию для вызова параметров. Помните, что вызванные параметры предназначены только для справки, и оператору рекомендуется проверить и определить наиболее подходящие параметры, исходя из реальных условий.

Рисунок 4-11 Интерфейс настройки параметров

Настройте фокусное расстояние в зависимости от толщины материала, как показано в разделе 4.2.4 и на следующем рисунке.

Рисунок 4-12 Установка правильного фокусного расстояния

Нажмите "Home Ref" и выберите соответствующее положение остановки лазерной головки. Переместите головку лазерной резки в нужное положение, нажмите "Frame" и убедитесь, что тестовая форма правильная. Нажмите "Dry cut" (Сухая резка), чтобы запустить станок без генерации лазерной резки. Этот шаг необязателен и может быть пропущен для экономии времени.

Рисунок 4-13 Установка положения остановки лазерной головки

Рисунок 4-14 Панель управления движением

Примечания: Перед началом обработки необходимо убедиться, что размеры заготовки находятся в пределах листового металла. Это предотвратит опускание головки лазерной резки за пределы листа и удар по лезвию, что может привести к повреждению лазера в процессе резки.

Нажмите "Следовать" и "Пыхтеть", чтобы проверить нормальное функционирование следования и выдувания, а затем нажмите "Старт", чтобы начать процесс резки, когда вы убедитесь в безопасности.

Пожалуйста, будьте осторожны, чтобы не обжечься, когда проверяете, соответствуют ли вырезанные образцы деталей требованиям.

Примечания:

Операционный персонал может улучшить качество заготовки и повысить эффективность работы, подобрав оптимальные параметры (такие как скорость, давление воздуха и фокусное расстояние) с помощью многочисленных тестов.

Рекомендуется сохранять заданные параметры и включать фокусное расстояние в название для последующего использования при обработке аналогичных материалов.

Операционное программное обеспечение обладает мощными функциями, позволяющими квалифицированному персоналу проводить самостоятельные исследования, обеспечивая при этом безопасность, что делает их работу более эффективной.

Факторы, влияющие на принципы резки

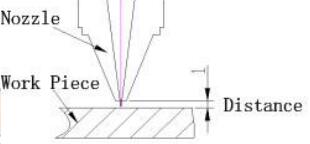

Рисунок 4-15 Схема расстояния между соплом и заготовкой

Слишком малое расстояние приведет к столкновению металлического листа и сопла, а слишком большое - к диффузии газа, что приведет к образованию большого количества остатков на нижней поверхности реза.

Расстояние от сопла до заготовки может быть установлено в ![]() Рекомендуется расстояние между слоями 0,5-1,5 мм.

Рекомендуется расстояние между слоями 0,5-1,5 мм.

Скорость подачи можно определить, наблюдая за искрами при резке. При нормальной резке искры распространяются вниз, а если скорость слишком высока, то искры будут ограничены.

Если искры кажутся концентрированными, а не рассеянными, это говорит о том, что скорость подачи слишком низкая.

Как показано на рис. 4-16, при соответствующей скорости резания на поверхности реза образуется стабильная линия, а в нижней половине не образуется остатков.

Рисунок 4-16 Схема секции резки и диаграмма искрового эффекта резки

Влияние слишком высокой скорости на качество резки:

Рисунок 4-17 Диаграмма влияния резки

Влияние слишком низкой скорости на качество резания:

Тип вспомогательного газа, используемого в лазерной резке, зависит от материала, который разрезается.

Основными функциями вспомогательного газа являются содействие горению, отвод тепла, сдувание расплавленных осколков, образующихся в процессе резки, предотвращение попадания остатков в сопло и повреждения фокусирующей линзы.

Если давление резания недостаточно, скорость резания не может быть увеличена, что снижает эффективность производства, приводит к увеличению количества остатков и ухудшает качество среза.

Если давление вспомогательного газа слишком велико, на участках из углеродистой стали образуется широкий пропил и неровный срез. Кроме того, частичные разрезы будут оплавляться, что негативно скажется на качестве резки.

Если давление газа во время перфорации слишком низкое, лазер будет с трудом проникать в металлический лист, что приведет к увеличению времени перфорации и снижению производительности.

Высокое давление газа может вызвать разлет искр, повредить защитную линзу, переплавить место прорыва и сделать отверстие слишком большим, что повлияет на качество резки.

Как правило, для резки нержавеющей стали используется азот, а для резки углеродистой стали - кислород. Давление азота следует увеличить для более толстой нержавеющей стали, а давление кислорода следует уменьшить для более толстой углеродистой стали.

Поэтому выбор вспомогательного газа и настройки давления при лазерной резке следует производить в зависимости от конкретных условий, а также регулировать другие параметры для обеспечения оптимальных результатов резки.

Сайт мощность лазера также влияет на качество лазерной резки, и 100% мощности резки используется для обеспечения быстрой скорости резки и эффективности работы.

Для более удобного управления машиной предусмотрена рукоятка дистанционного управления, как показано на рисунке 4-18, основные функции будут представлены по очереди следующим образом.

Рисунок 4-18 Ручка пульта дистанционного управления

Начало: Приступайте к работе.

Пауза: Если машина работает или работает вхолостую, эту клавишу можно использовать для приостановки работы. Нажмите Start, чтобы продолжить работу машины.

След: Она аналогична кнопке Dry cut (Сухая резка) в интерфейсе программного обеспечения, позволяющей осуществлять сухой запуск станка без лазерной генерации резки.

Остановитесь: Если машина работает или работает вхолостую, эту клавишу можно использовать для остановки работы. Нажмите Start, чтобы продолжить запуск машины.

Газ: Она аналогична функции кнопки "затяжка" в программном интерфейсе и используется для проверки того, нормально ли происходит выдувание воздуха.

Следуйте за ним: Пожалуйста, убедитесь, что есть металлический материал под лазерной головкой, этот ключ можно использовать для открытия следующих функций головки лазерной резки.

Затвор: Это похоже на функции клавиши Shutter в программном обеспечении.

Лазер: При установке правильной мощности в программном интерфейсе можно нажать кнопку для генерации лазера. В основном она используется для регулировки яркости.

Назад: нажмите клавишу , чтобы переместиться на некоторое расстояние назад после остановки машины. Затем нажмите кнопку Start, и машина продолжит движение назад с заданной позиции.

Ищите край: относятся к автоматическому отслеживанию края. Если лист металла находится под наклоном при резке пластины, система управления может рассчитать его угол смещения для эффективного использования материалов; если операция выполнена неправильно, это может привести к повреждению головки лазерной резки, поэтому рекомендуется работать после правильной настройки в программном обеспечении. Сначала нажмите клавишу Fast, а затем нажмите Edge Seek при резке трубы, чтобы найти среднее положение трубы.

Ноль: Это связано с "Home Ref" в интерфейсе программного обеспечения, после установки положения остановки лазерной режущей головки, нажмите на клавишу, чтобы лазерная головка вернулась в предыдущее положение в случае перемещения лазерной режущей головки (т.е. положение остановки лазерной резки).

Форвард: нажмите на клавишу, чтобы продвинуться на некоторое расстояние после остановки машины. Затем нажмите кнопку Start, и машина продолжит движение вперед с заданной позиции.

Область управления движением: Управление боковым движением оси X, движением вперед и назад оси Y, движением вверх и вниз лазерной режущей головки и вращением оси вращения против или по часовой стрелке.

Коробка: Его функция такая же, как у кнопки "Кадр" в программном интерфейсе, и он должен работать с одной окружностью вдоль графической рамки, чтобы определить рабочий диапазон.

Быстро: сначала нажмите клавишу, а затем нажмите определенную клавишу в области управления движением, чтобы заставить ось двигаться быстро. Скорость перемещения - это скорость, добавляемая при быстром перемещении в области управления движением в программном интерфейсе, например: ![]()

Шаг: сначала нажмите клавишу , а затем щелкните определенную клавишу в области управления движением, чтобы заставить ось двигаться шаг за шагом. Расстояние пошагового перемещения - это дополнительное расстояние при пошаговом перемещении в области управления движением в программном интерфейсе, например: ![]()

Примечания:

Во время обработки оборудования обслуживающий персонал должен постоянно держать ручку управления в руках, не откладывая ее в сторону, чтобы обслуживающий персонал мог нажать клавишу "пауза" или "стоп" в экстренных ситуациях и избежать ненужного ущерба для обслуживающего персонала и оборудования.

Как и для резки листового металла, для резки труб требуется калибровка, однако после завершения калибровки необходимо запустить автоматическую операцию отслеживания кромки, которую можно выполнить, нажав кнопку "Edge Seek" на рукоятке пульта дистанционного управления.

После завершения операции автоматического отслеживания краев нажмите кнопку "Сохранить центр поворота" в программе, чтобы записать положение центра, как показано на рисунке 5-1.

Рисунок 5-1 Запись центра вращения

Нажмите кнопку OPEN, чтобы выбрать открываемый график и 3D-файлы опоры трубы Cyp в формате IGS. При открытии графика необходимо выбрать правильное направление растяжения и выбрать линию контура внешней стенки, как показано на рисунке 5-2.

Рисунок 5-2 Выберите правильное направление растяжения

На вкладке Home нажмите Home ref и в диалоговом окне выберите нужную позицию остановки, рекомендуется выбрать самый дальний или самый ближний конец, как показано на рисунке 5-3.

Рисунок 5-3 Выбор подходящего положения остановки

Другие операции аналогичны тем, что выполняются в части обработка листового металла и обратитесь к разделу 4.4.

Для установки и ввода в эксплуатацию настоятельно рекомендуется, чтобы обслуживающий персонал приезжал на завод для обучения или обращался за помощью на ваш завод к сотрудникам службы поддержки клиентов нашей компании.

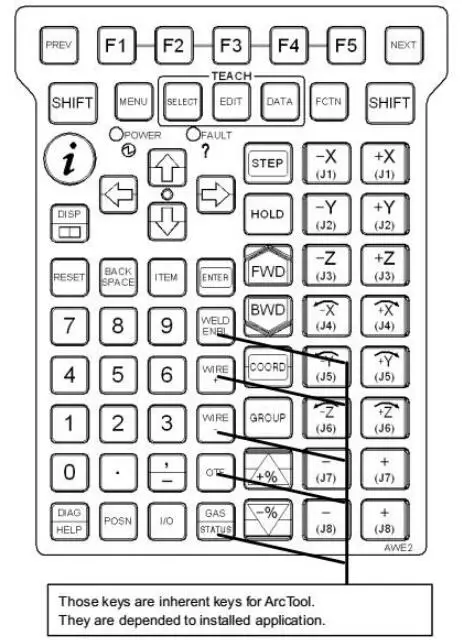

Подвеска "Ключи учения

Рисунок 6-1 Переключатель обучающего кулона

Рисунок 6-2 Клавишный переключатель обучающего кулона

F1, F2, F3, F4, F5: Функциональная клавиша используется для выбора меню функциональных клавиш в последней строке изображения.

NEXT: Кнопка страницы используется для перехода на следующую страницу меню функциональных клавиш.

MENU: кнопка меню используется для отображения меню изображения.

FCTN: Вспомогательная клавиша используется для отображения вспомогательных меню.

SELECT: Кнопка обзора используется для отображения обзорного изображения программы.

EDIT: Клавиша Edit используется для отображения изображения редактирования программы.

ДАННЫЕ: Кнопка Data используется для отображения изображения данных.

TOOL: кнопки TOOL1 и TOOL2 используются для отображения изображений инструмента 1 и инструмента 2.

SET UP: кнопка настройки используется для отображения изображения настройки.

STATUS: клавиша отображения состояния используется для вывода изображения состояния.

ВВОД/ВЫВОД: Вход/выход используется для отображения изображения входа/выхода.

POSN: клавиша отображения положения используется для отображения текущего положения изображения.

DISP: Перемещение изображения объекта работы.

DIAG/HELP: Переход к изображению подсказки при одиночном нажатии. Переход к изображению сигнала тревоги при нажатии с SHIFT.

COORD: типы ручного переключения системы координат, поочередно могут быть задействованы следующие переключатели: joint, manual, world, tool, user, joint.

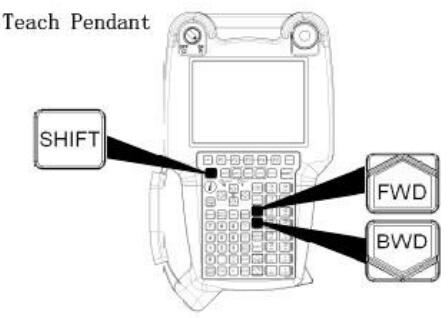

FWD/BWD: может запускать программу при одновременном нажатии SHIFT (вперед/назад).

HOLD: Используется для прерывания выполнения программы.

STEP: Используется для проверки переключения прерывистого и непрерывного режимов работы в процессе эксплуатации.

PREV: клавиша возврата используется для отображения состояния возврата к состоянию затяжки.

При некоторых условиях работы он не вернется к индикации состояния предыдущей затяжки.

BACKSPACE: клавиша отмены используется для удаления символа или цифры перед позицией курсора.

Индикация состояния обучающего кулона

Рисунок 6-3 Индикация состояния кулона Teach Pendant

Обработка: обозначает, что робот выполняет определенную операцию.

Одиночная секция: обозначает, что устройство находится в режиме одиночной работы. Пауза: означает, что нажата клавиша HOLD или подан сигнал HOLD. Ненормальный: обозначает наличие ненормального состояния.

Реализация: обозначает, что программа находится в состоянии реализации. I/0: это неотъемлемый светодиод прикладной программы.

Запуск: это неотъемлемый индикатор работы прикладной программы.

Тестовый прогон: это неотъемлемый светодиод прикладной программы.

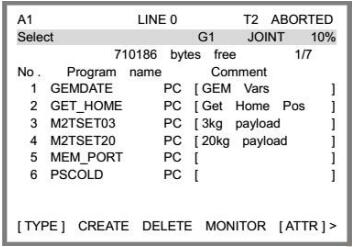

Рисунок 6-4 Обзорное изображение программы

Рисунок 6-5 Экран редактирования программы

Различные программы различаются по именам программ, которые имеют длину от 1 до 8 байт и должны быть уникальными.

В качестве имен программ можно использовать цифры, английские заглавные и строчные буквы, а также подчеркивания, в то время как такие символы, как @, ¥, % и #, не поддерживаются.

Программы должны быть названы таким образом, чтобы можно было указать на их цели и функции.

Программа лазера с фиксированным огнем может, например, называться "DIANSHE" (китайские фонетические алфавиты "фиксированный огонь"), так что общая функция этой программы может быть быстро известна в будущем процессе использования.

Приведенные ниже названия не могут быть использованы в качестве названий программ:

COM1, COM2, COM3, COM4...... CON,PRN,AUX,NUL ......

LPT1, LPT2, LPT3......

Программы, принятые с помощью RSR, должны иметь имя в виде "RSRnnnn", где "nnnn" означает 4 цифры, например RSR0001. В противном случае программа не будет выполняться.

Робот может выполнять 4 типа действий: 1. J-совместные действия: тип совместных действий, исключающий управление траекторией движения или постуральное управление. 2. L-линейное действие: тип линейного действия, включающий вращательное движение и осуществляющий управление траекторией или постуральное управление. 3. C круговое действие. 4. A C круговое действие.

Совместные действия J

Action - это основной метод перемещения, позволяющий переместить робота в указанное место.

Робот ускорится по всем осям одновременно, будет двигаться со скоростью обучения, а затем остановится после замедления.

Траектории движения обычно нелинейны, тип действия фиксируется при обучении конечной точке, а позы инструмента неконтролируемы в процессе движения.

Рисунок 6-6 Совместные действия

1: J P[1] 100% FINE

2: J P[2] 70% FINE

Линейное действие L

Линейное действие, как разновидность метода перемещения, означает, что траектория движения от начальной точки действия до конечной точки действия контролируется в линейном режиме, и тип действия будет записан, когда конечная точка будет обучена.

Позы инструментов в движении будут контролироваться после того, как будут разделены позы в начальной и конечной точках.

Рисунок 6-7 Линейное действие

1: J P[1] 100% FINE

2: L P[2] 500 мм/с FINE

Круговое действие C

Круговое движение, как разновидность метода перемещения, означает, что траектория движения центральной точки инструмента будет контролироваться в круговом режиме от начальной точки действия до конечной точки через точку пути.

Он обеспечивает обучение для точки пути и точки цели в одной инструкции и контролирует позы инструмента в движении после разделения поз в начальной точке, точке пути и точке цели.

Рисунок 6-8 Круговое действие

1:J P[1] 100% FINE

2:C P[2]

P[3] 500 мм/с FINE

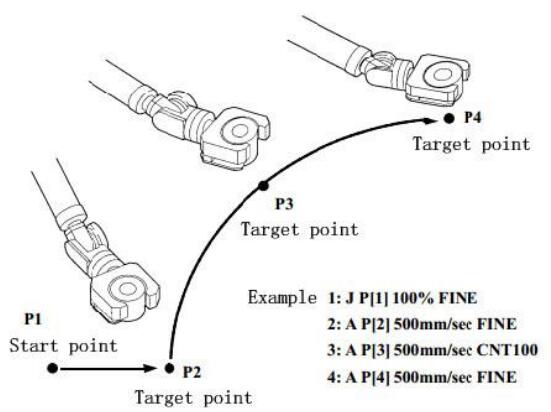

C круговое действие A

При инструкции кругового действия в одной строке нужно обучить две позиции, т.е. точку пути и конечную точку, в то время как при инструкции кругового действия C в одной строке нужно обучить только одну позицию, и круговое действие будет выполнено, когда дуги окружности, созданные 3 непрерывными инструкциями кругового действия C, будут соединены.

Рисунок 6-9 C Круговое действие

1: J P[1] 100% FINE

2: A P[2] 500 мм/с FINE

3: A P[3] 500 мм/с CNT100

4: A P[4] 500 мм/с FINE

Создание программы

Нажмите SELECT, выберите F2 "Создать", после чего на экране появится изображение записи программы.

Рисунок 6-10 Изображение записи программы

Нажмите RSR, а затем введите новое имя файла, при этом можно нажимать кнопки "Вверх" и "Вниз", чтобы выбрать ввод заглавных и строчных букв. После ввода имени программы нажмите ENTER.

Рисунок 6-11 Создание программы

Выполнение программы

Программу можно запустить следующими тремя способами: Нажмите SHIFT+FWD/SHIFT+BWD на TP

Нажмите кнопку запуска на панели управления

Периферийное оборудование

Рисунок 6-12 Операция TP для запуска программы

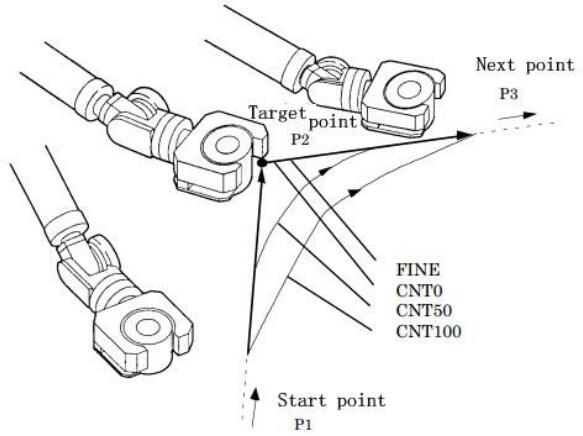

Тип позиционирования

Тип позиционирования FINE: В соответствии с типом позиционирования FINE робот остановится (будет позиционирован) в целевой позиции, прежде чем переместиться к следующей целевой позиции.

Тип позиционирования CNT: В соответствии с типом позиционирования CNT робот будет двигаться вблизи целевой позиции, но не остановится на ней. Вместо этого он будет действовать в следующей целевой позиции.

Степень близости робота к целевой позиции будет определяться числом от 0 до 100.

В случае 0 робот будет действовать в позиции, ближайшей к целевой, но не будет позиционироваться в целевой позиции перед началом следующего действия.

В случае 100 робот не будет замедляться вблизи целевой позиции.

Вместо этого он начнет действовать в направлении следующей точки через точку, которая находится дальше всего от целевой позиции.

Рисунок 6-13 Сравнение типов позиционирования

В предыдущем вступлении мы уже рассказали о важных моментах, на которые следует обратить внимание. Пожалуйста, прочитайте внимательно.

Ниже приведены дополнительные моменты, которые следует учитывать:

Лазер и оптические ворота должны быть выключены, если они не используются.

Воспламеняющиеся материалы, такие как бумага или ткань, не должны находиться вблизи лазерного луча без защиты.

Газовые баллоны следует использовать и транспортировать в соответствии с правилами обращения с газовыми баллонами.

Газовые баллоны не должны находиться на солнце или вблизи источников тепла.

Чтобы открыть клапан баллона, обслуживающий персонал должен стоять сбоку от отверстия баллона.

Сжимать или наступать на входной и выходной трубопровод водяного охладителя строго запрещено, чтобы сохранить плавность водяных контуров.

При демонтаже коллиматорной или фокусирующей линзы необходимо записывать процесс, обращая особое внимание на направление установки линзы, которая не должна быть установлена неправильно.

Водоохладители, производимые нашей компанией, могут автоматически регулировать температуру воды в зависимости от температуры и влажности, и, как правило, никаких изменений в настройках не требуется.

Для лазерных источников мощностью 1000 Вт и менее рекомендуется подавать воду в течение определенного периода времени (примерно 10-20 минут) перед включением лазерного источника. Это дает следующие преимущества:

Если температура низкая, температура воды может повышаться по мере ее циркуляции, что благоприятно для нормальной работы лазерного источника. При высокой влажности первоначальная вода может конденсироваться внутри машины, но водяной охладитель после циркуляции в течение определенного периода времени автоматически подстраивается под нужную температуру воды, устраняя конденсацию.

Лазерные источники мощностью более 1000 Вт имеют встроенные устройства осушения, которые уменьшают влажность внутри лазерного источника и снижают точку росы.

Производители всех лазерных источников требуют, чтобы сначала был включен лазерный источник, а вода подавалась после того, как осушительное устройство проработает некоторое время.

Согласно испытаниям различных используемых в настоящее время водяных охладителей, в условиях автоматического контроля температуры температура низкотемпературной воды примерно на 5℃ выше точки росы, а высокотемпературной воды - примерно на 10℃ выше точки росы.

Если ваш водяной чиллер не имеет стандартной конфигурации нашей компании или вам необходимо установить температуру воды самостоятельно по особым причинам, мы рекомендуем установить температуру воды для низкотемпературной воды примерно на 5℃ выше точки росы, а для высокотемпературной воды - примерно на 10℃ выше точки росы.

Что такое точка росы и как она связана с температурой и влажностью?

Образование росы - это явление конденсации влаги на поверхности объекта, когда температура поверхности объекта ниже температуры окружающего воздуха.

(Например, роса на внешней стороне бутылки с напитком, взятой из холодильника, является примером образования росы. Если роса образуется внутри лазерного источника или на волоконном пигтейле, это может привести к непоправимым повреждениям).

Точка росы - это температура, при которой начинает образовываться роса, и она связана как с температурой, так и с влажностью. Взаимосвязь показана в таблице на следующей странице.

Например, если температура составляет 25℃, а влажность - 50%, то точка росы, согласно таблице, будет равна 14℃. Это означает, что в среде с температурой 25℃ и влажностью 50% температура воды в водяном охладителе должна быть выше 14℃, чтобы предотвратить образование росы на охлаждаемом оборудовании.

В этом случае мы рекомендуем установить температуру воды для низкотемпературной воды на 19℃, а для высокотемпературной - на 24℃, если вам необходимо установить их самостоятельно.

Однако точка росы может легко измениться, и роса может образоваться, если небрежно установить температуру воды, поэтому рекомендуется использовать водяной охладитель в режиме автоматического контроля температуры, то есть не менять никаких настроек на водяном охладителе.

Наилучшие условия для работы машины - это среда с постоянной температурой и влажностью.

Если температура окружающей среды, в которой находится оборудование, ниже 0℃, рекомендуется эксплуатировать водяной охладитель непрерывно.

В противном случае воду из водяного охладителя, лазерного источника, головки лазерной резки и трубопровода следует полностью слить после выключения оборудования, чтобы защитить компоненты от повреждения в результате замерзания.

Охладитель воды и лазерный источник могут быть оснащены устройствами контроля температуры, в то время как вода в головке лазерной резки и трубопроводе, которые трудно оснастить устройствами контроля температуры, должна быть слита.

Сравнительная таблица температуры окружающей среды, относительной влажности и точки росы

| Относительная влажность Ψ (%) | 95 | 90 | 85 | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 35 | 30 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Температура окружающей среды Та (℃) | Точка росы Td (℃) | |||||||||||||

| 10 | 9.2 | 8.4 | 7.6 | 6.7 | 5.8 | 4.8 | 3.6 | 2.5 | 1.5 | 0 | -1.3 | -0.3 | -5 | -7 |

| 11 | 10.2 | 9.4 | 8.6 | 7.7 | 6.7 | 5.8 | 4.8 | 3.5 | 2.5 | 1 | -0.5 | -2 | -4 | -6.5 |

| 12 | 11.2 | 10.9 | 9.5 | 8.7 | 7.7 | 6.7 | 5.5 | 4.4 | 3.3 | 2 | 0.5 | -1 | -3 | -5 |

| 13 | 12.2 | 11.4 | 10.5 | 9.6 | 8.7 | 7.7 | 6.6 | 5.3 | 4.1 | 2.8 | 1.4 | -0.2 | -2 | -4.5 |

| 14 | 13.2 | 12.4 | 11.5 | 10.6 | 9.6 | 8.6 | 7.5 | 6.4 | 5.1 | 3.5 | 2.2 | 0.7 | -1 | -3.2 |

| 15 | 14.2 | 13.4 | 12.5 | 11.6 | 10.6 | 9.6 | 8.4 | 7.3 | 6 | 4.6 | 3.1 | 1.5 | -0.3 | -2.3 |

| 16 | 15.2 | 14.3 | 13.4 | 12.6 | 11.6 | 10.6 | 9.5 | 8.3 | 7 | 5.6 | 4 | 2.4 | 0.5 | -1.3 |

| 17 | 16.2 | 15.3 | 14.5 | 13.5 | 12.5 | 11.5 | 10.2 | 9.2 | 8 | 6.5 | 5 | 3.2 | 1.5 | -0.5 |

| 18 | 17.2 | 16.4 | 15.4 | 14.5 | 13.5 | 12.5 | 11.3 | 10.2 | 9 | 7.4 | 5.8 | 4 | 2.3 | 0.2 |

| 19 | 18.2 | 17.3 | 16.5 | 15.4 | 14.5 | 13.4 | 12.2 | 11 | 9.8 | 8.4 | 6.8 | 5 | 3.2 | 1 |

| 20 | 19.2 | 18.3 | 17.4 | 16.5 | 15.4 | 14.4 | 13.2 | 12 | 10.7 | 9.4 | 7.8 | 6 | 4 | 2 |

| 21 | 20.2 | 19.3 | 18.4 | 17.4 | 16.4 | 15.3 | 14.2 | 12.9 | 11.7 | 10.2 | 8.6 | 7 | 5 | 2.8 |

| 22 | 21.2 | 20.3 | 19.4 | 18.4 | 17.3 | 16.3 | 15.2 | 13.8 | 12.5 | 11 | 9.5 | 7.8 | 5.8 | 3.5 |

| 23 | 22.2 | 21.3 | 20.4 | 19.4 | 18.4 | 17.3 | 16.2 | 14.8 | 13.5 | 12 | 10.4 | 8.7 | 6.8 | 4.4 |

| 24 | 23.1 | 22.3 | 21.4 | 20.4 | 19.3 | 18.2 | 17 | 15.8 | 14.5 | 13 | 11.4 | 9.7 | 7.7 | 5.3 |

| 25 | 23.9 | 23.2 | 22.3 | 21.3 | 20.3 | 19.1 | 18 | 16.8 | 15.4 | 14 | 12.3 | 10.5 | 8.6 | 6.2 |

| 26 | 25.1 | 24.2 | 23.3 | 22.3 | 21.2 | 20.1 | 19 | 17.7 | 16.3 | 14.8 | 13.2 | 11.4 | 9.4 | 7 |

| 27 | 26.1 | 25.2 | 24.3 | 23.2 | 22.2 | 21.1 | 19.9 | 18.7 | 17.3 | 15.8 | 14 | 12.2 | 10.3 | 8 |

| 28 | 27.1 | 26.2 | 25.2 | 24.2 | 23.1 | 22 | 20.9 | 19.6 | 18.1 | 16.7 | 15 | 13.2 | 11.2 | 8.8 |

| 29 | 28.1 | 27.2 | 26.2 | 25.2 | 24.1 | 23 | 21.3 | 20.5 | 19.2 | 17.6 | 15.9 | 14 | 12 | 9.7 |

| 30 | 29.1 | 28.2 | 27.2 | 26.2 | 25.1 | 23.9 | 22.8 | 21.4 | 20 | 18.5 | 16.8 | 15 | 12.9 | 10.5 |

| 31 | 30.1 | 29.2 | 28.2 | 26.9 | 26 | 24.8 | 23.7 | 22.4 | 20.9 | 19.4 | 17.8 | 15.9 | 13.7 | 11.4 |

| 32 | 31.1 | 30.1 | 29.2 | 28.1 | 27 | 25.8 | 24.6 | 23.3 | 21.9 | 20.3 | 18.6 | 16.8 | 14.7 | 12.2 |

| 33 | 32.1 | 31.1 | 30.1 | 29 | 28 | 26.8 | 25.6 | 24.2 | 22.9 | 21.3 | 19.6 | 17.6 | 15.6 | 13 |

| 34 | 33.1 | 32.1 | 31.1 | 29.5 | 29 | 27.7 | 26.5 | 25.2 | 23.8 | 22.2 | 20.5 | 18.6 | 16.5 | 13.9 |

| 35 | 34.1 | 33.1 | 32.1 | 31 | 29.9 | 28.7 | 27.5 | 26.2 | 24.6 | 23.1 | 21.4 | 19.5 | 17.4 | 14.9 |

| 36 | 35.18 | 34.05 | 33.1 | 32 | 30.9 | 29.7 | 28.4 | 27 | 25.7 | 24 | 22.2 | 20.3 | 18.1 | 15.7 |

| 37 | 36.2 | 35.2 | 34.05 | 33 | 31.8 | 30.7 | 29.5 | 27.9 | 26.5 | 24.9 | 23.2 | 21.2 | 19.2 | 16.6 |

| 38 | 36.95 | 36 | 35.06 | 33.9 | 32.7 | 31.5 | 30.3 | 28.9 | 27.4 | 25.8 | 23.9 | 22 | 19.9 | 17.5 |

| 39 | 36.8 | 36.2 | 34.9 | 33.8 | 32.5 | 31.2 | 29.8 | 28.3 | 26.6 | 24.9 | 23 | 20.8 | 18.1 | |

| 40 | 36.8 | 35.8 | 34.7 | 33.5 | 32.1 | 30.7 | 29.2 | 27.6 | 25.8 | 23.8 | 21.6 | 19.2 | ||

Для обеспечения нормальной работы станка лазерной резки необходимо ежедневное техническое обслуживание.

Поскольку весь станок состоит из чрезвычайно точных компонентов, при проведении планового технического обслуживания необходимо соблюдать осторожность и строго выполнять все процедуры по эксплуатации и обслуживанию каждой детали.

Кроме того, техническое обслуживание должно выполняться специально назначенным персоналом, а грубое обращение с устройством запрещено во избежание повреждения компонентов.

Общие стандарты

Для поддержания качества станка необходимо использовать наиболее подходящие смазочные материалы для профессиональной смазки, чтобы избежать проблем с эксплуатацией и их последствий.

Перед началом работы станок должен быть тщательно смазан в соответствии с инструкциями по смазке.

Если станок не использовался в течение длительного времени (например, во время морской перевозки), необходимо проверить состояние смазки всего станка.

Заливное и сливное отверстия не должны открываться дольше положенного времени и должны содержаться в чистоте.

Для протирки масляных канавок и мест смазки следует использовать только ткань без волокон. Нельзя использовать отходы шерсти, керосин или бензин.

Вместо этого следует использовать жидкое масло для смазки главного вала ("реактивное смазочное масло").

Синтетика смазочное масло Не смешивать с минеральным маслом или синтетическим маслом других производителей, включая синтетическое масло с теми же характеристиками других производителей.

Отработанное масло следует сливать только тогда, когда турбина находится в прогретом состоянии.

Особое внимание следует уделить безопасной утилизации отработанного масла.

Очистка: Все оборудование следует тщательно очищать через определенные промежутки времени. Грязь можно счищать или удалять с помощью промышленного пылесоса.

Указание по технике безопасности: Во время технического обслуживания станок должен быть выключен с помощью главного выключателя, и во избежание несчастных случаев необходимо строго соблюдать требования безопасности.

Ниже приведен список запасных частей для технического обслуживания, которые необходимо подготовить:

Обслуживание и ремонт периферийного оборудования

Пожалуйста, обратитесь к соответствующим инструкциям по эксплуатации для обслуживания водяного охладителя, лазерного источника и другого периферийного оборудования, а ниже приведено лишь общее описание.

1) Техническое обслуживание и ремонт водяного чиллера

Информация по техническому обслуживанию и ремонту водяного охладителя уже была приведена ранее и здесь повторяться не будет. Важно проводить плановое техническое обслуживание всех типов водоохладителей согласно соответствующим инструкциям по техническому обслуживанию. Следующие инструкции по техническому обслуживанию для конкретного водоохладителя можно использовать в качестве справочного материала.

| Период технического обслуживания | Содержание технического обслуживания | Цель технического обслуживания |

|---|---|---|

| Каждый день | 1. Проверьте, нормально ли установлена температура в водоохлаждающей машине (установленная температура 20±1℃). | Убедитесь, что температура охлаждающей воды, подаваемой на лазер, соответствует норме |

| 2. Проверьте, соответствуют ли требованиям герметичность водяного контура водоохлаждающей машины, температура воды и давление воды. | Обеспечьте нормальную работу оборудования и предотвратите утечку воды | |

| 3. Держите рабочую среду машины для охлаждения воды сухой, чистой и без сквозняков | Сделать хорошо для отличной работы воды охлаждения машины | |

| Каждый месяц | 1. Загрязнения на поверхности водоохлаждающей машины должны быть очищены мягким моющим средством или высококачественным мылом, а не бензином, кислотами, абразивным порошком, стальной щеткой или горячей водой. | Содержите поверхность водоохлаждающей машины в чистоте |

| 2. Проверьте, не забит ли конденсатор грязью, и очистите его от грязи сжатым воздухом или щеткой. | Обеспечьте нормальную работу конденсатора | |

| 3. Очистите сетку воздушного фильтра: 3.1 Откройте панель устройства, на которой находится сетка воздушного фильтра, потяните ее вверх и вытащите. 3.2 Пыль на сетке фильтра можно удалить с помощью пылесоса, пневматического пистолета и щетки. Если после очистки сетка фильтра остается влажной, ее следует вытряхнуть насухо перед установкой на место. 3.3 Периодичность чистки: раз в две недели. Пожалуйста, делайте уборку время от времени в случае сильного загрязнения. | Предотвратите плохой отвод тепла, который может привести к плохому охлаждению и перегоранию водяного насоса и компрессора | |

| 4. Проверьте качество воды в резервуаре и выполните следующие действия | Только хорошее качество воды может обеспечить нормальную работу лазера | |

| 5. Проверьте, нет ли утечки воды в трубопроводе водоохлаждающей машины. | Убедитесь, что в водоохлаждающей машине нет утечек воды. | |

| Каждые 3 месяца | 1. Проверьте электрические компоненты (например, переключатели и соединительные клеммы) и протрите их тканью. | Держите поверхность электрических частей водоохлаждающей машины в чистоте, чтобы продлить срок службы |

| 2. Замените циркулирующую воду (дистиллированная вода) и промойте резервуар для воды и металлическую сетку фильтра. В случае установки лазера ROFIN охлаждающую воду можно заменять каждые полгода после добавления ингибитора коррозии; в случае установки лазера PRC охлаждающую воду можно заменять каждые полгода после добавления пропиленгликоля. | Обеспечьте нормальную работу лазера | |

| ★★★★ Заметки: В случае длительной остановки необходимо сделать следующее: a. Поместите машину для охлаждения воды и водопроводные трубы в место, защищенное от пыли. b. Вытащите провод питания из гнезда и протрите его; c. Вымойте корпус устройства: Не допускайте попадания воды на электронные компоненты при мытье внутренней части устройства; d. Слейте всю воду из лазера, режущей головки и водяного охладителя. | ||

2) Обслуживание и ремонт лазера и волоконного пигтейла

Чтобы ваш станок лазерной резки работал нормально и производил высококачественные резы, важно регулярно проверять и обслуживать лазерный источник, который является ключевым оборудованием станка. Лазерный источник требует минимального обслуживания, и в ежедневные задачи входит контроль охлаждающей воды и напряжения на предмет любых отклонений. Если вы заметили какие-либо проблемы, обратитесь за помощью к производителю.

Обслуживание и ремонт объектива

Для того чтобы нижний центрирующий модуль вашего станка лазерной резки не загрязнялся дымом и пылью, рекомендуется раз в день перед началом работы очищать защитную линзу. Для этого полностью ослабьте винты ящика защитной линзы, осторожно вытащите ящик большим и указательным пальцами, держась за обе стороны ящика и стараясь не потерять уплотнительные кольца сверху и снизу ящика.

Затем закройте горлышко ящика клеенчатой бумагой, чтобы защитить фокусировочную линзу от пыли. Защитная линза представляет собой плоское зеркало, а уплотнительные кольца и линзу можно снять, нажав на линзу. При установке убедитесь, что линза установлена на место, прежде чем нажать на уплотнительные кольца.

Коллимирующая и фокусирующая линзы находятся внутри головки для резки волокна, поэтому при необходимости их демонтажа обязательно запишите последовательность демонтажа, чтобы обеспечить точную сборку.

(1) Рекомендации по использованию линз

Во избежание появления царапин или коррозии не прикасайтесь к оптическим поверхностям фокусировочной линзы, защитной линзы и головки QBH голыми руками.

Если на поверхности линз есть жир или пыль, немедленно очистите их, так как это может серьезно повлиять на их работу.

Мыть поверхности оптических линз водой или чистящим средством категорически запрещено, так как поверхности линз имеют специальный мембранный слой, который может быть поврежден при мытье.

Не храните линзы во влажном месте, так как это может привести к старению поверхности линз.

При установке или замене отражателя, фокусирующей или защитной линзы не оказывайте чрезмерного давления, так как это может привести к деформации и негативно повлиять на качество светового луча.

(2) Процедуры установки или замены оптических линз

Перед установкой или заменой линз наденьте чистую одежду, вымойте руки с мылом или чистящим средством и наденьте легкие, тонкие и чистые белые перчатки.

Не прикасайтесь к линзам любой частью руки.

Держите линзы сбоку и избегайте прямого контакта с поверхностями покрытия.

При сборке линз не дуйте на них ртом. Положите линзы на чистый стол, подложив под них несколько листов профессиональной бумаги, чтобы они были устойчивыми.

Обращайтесь с линзами осторожно, чтобы не повредить и не уронить их, и не прилагайте усилий к поверхностям покрытия.

Убедитесь, что основания, на которых установлены линзы, чистые и очищены от пыли и грязи, используя чистый воздушный пистолет.

При установке линз в основания не прилагайте чрезмерных усилий, чтобы избежать деформации и негативного влияния на качество светового луча.

(3) Этапы очистки объектива

Метод очистки зависит от объектива.

Для очистки линз с плоской поверхностью и без основания используйте бумагу для линз. Для линз с изогнутой поверхностью или основанием используйте ватный тампон. Порядок действий следующий:

Чтобы очистить объектив с помощью бумаги для линз, сначала сдуйте пыль с поверхности объектива чистым воздушным пистолетом. Затем очистите поверхность спиртом или бумагой для линз. При использовании линзовой бумаги положите светлую чистую сторону бумаги на поверхность объектива, добавьте 2-3 капли высокоочищенного спирта или ацетона и вытяните бумагу горизонтально по направлению к оператору. Повторите этот процесс несколько раз, пока поверхность линзы не станет чистой. Не давите на бумагу для объектива, чтобы избежать царапин. Если поверхность объектива очень загрязнена, сложите бумагу для объектива в 2-3 раза и повторяйте процедуру до тех пор, пока поверхность объектива не станет чистой. Запрещается проводить сухой бумагой по поверхности объектива.

Чтобы очистить линзу с помощью ватного тампона, сначала сдуйте пыль с поверхности воздушным пистолетом, а затем удалите грязь чистым ватным тампоном. Новым ватным тампоном, смоченным в высокоочищенном спирте или ацетоне, промойте линзу, совершая круговые движения от центра линзы к ее окружности. Замените ватный тампон на чистый, когда промоете всю окружность. Повторяйте этот процесс, пока линза не станет чистой.

Осмотрите вымытую линзу, чтобы убедиться, что на ее поверхности нет грязи или пятен. Установите вымытую линзу в основание в соответствии с описанным выше способом.