Что, если ключ к созданию идеального металлического порошка лежит в методах его получения? В этой статье мы рассмотрим различные методы получения металлических порошков, от восстановления и электролиза до распыления и механического измельчения. Читатели узнают, как эти методы влияют на качество и характеристики металлических порошков, необходимых для применения в металлургии, электронике и других областях. К концу книги вы поймете, какие принципы лежат в основе этих методов и как они определяют будущее технологии металлических порошков.

Для получения порошков металлов и их соединений разработано множество методов, а также создано несколько классификаций этих методов.

В зависимости от состояния сырья методы можно разделить на твердые, жидкие и газовые; по состоянию реактивов - на влажные и сухие; по принципу производства - на физико-химические и механические.

Как правило, в физико-химических методах наиболее важными являются восстановление, восстановление-комбинация и электролиз, а в механических - распыление и механическое измельчение.

Выбор метода производства металлического порошка зависит от исходного материала, типа порошка, требований к производительности порошкового материала и эффективности производства порошка.

По мере того, как порошковая металлургия находит все более широкое применение, требования к размеру, форме и характеристикам частиц порошка становятся все выше и выше.

Поэтому технология приготовления порошков постоянно развивается и совершенствуется, чтобы соответствовать требованиям к размеру частиц и производительности.

2.1.1 Метод уменьшения

Восстановление оксидов и солей металлов - широко распространенный метод получения порошков. Твердый уголь может быть использован для восстановления железа и вольфрама, а водород или разложенный аммиак - для получения порошков вольфрама, молибдена, железа, меди, кобальта, никеля.

Железный порошок также можно производить из конвертированного природного и угольного газа. Натрий, кальций, магний и другие металлы могут выступать в качестве восстановителей для получения тантала и ниобия, титанцирконий, торий, уран и другие порошки редких металлов.

Основной принцип этого метода восстановления заключается в том, что сродство используемого восстановителя к кислороду больше, чем сродство металла к оксиду или соли, что позволяет восстанавливать металл путем захвата кислорода в оксиде или соли металла.

Поскольку различные металлические элементы По-разному реагируют с кислородом, различна и стабильность образующихся оксидов. Степень стабильности оксида можно охарактеризовать величиной ΔG в процессе окисления. Чем меньше значение ΔG в ходе реакции, тем выше стабильность оксида, что свидетельствует о его большем сродстве к кислороду.

К преимуществам этого метода относятся простота, легкость контроля параметров процесса, высокая эффективность производства и низкая стоимость, что делает его пригодным для промышленного производства.

Однако она применима только к металлические материалы которые легко вступают в реакцию с водородом и после поглощения водорода становятся хрупкими и склонными к разрушению.

2.1.2 Термическое восстановление металла и метод восстановления-комбинации

Термическое восстановление металлов предполагает восстановление сырья, которое может быть твердым, газообразным или даже расплавленными солями, причем для двух последних характерны газофазное восстановление и жидкофазное осаждение.

Обычно метод термического восстановления металлов применяется в промышленности для восстановления TiO2, ThO2, UO2 и других; кальция - для восстановления TiCl4, ZrCl4, TaCl5 и других; натрия - для восстановления TiCl4, ZrCl4, K2ZrF6, K2TaF7 и других; гидрида кальция (CaH2) - для совместного восстановления оксида хрома и оксида никеля для производства порошка никель-хромовой нержавеющей стали.

Восстановительно-комбинационный метод - это процесс получения карбидов и боридов в результате реакции углерода, карбида бора, кремния, азота и оксидов тугоплавких металлов.

2.1.3 Метод электролиза

Метод электролиза предполагает осаждение металлического порошка на катоде путем электролиза расплавленных солей или их водных растворов. Почти все металлические порошки могут быть получены электролизом, особенно пригодны порошки меди, серебра и олова.

Электролиз можно разделить на электролиз водных растворов, электролиз органических электролитов, электролиз расплавленных солей и электролиз жидких металлов с катодом.

Преимуществом этого метода является получение металлического порошка высокой чистоты, обычно 99,7% или более для одноэлементных порошков. Кроме того, электролиз позволяет точно контролировать размер частиц, что дает возможность получать сверхтонкие порошки.

Однако метод электролиза потребляет большое количество электроэнергии, что приводит к увеличению стоимости производства порошка. Водный электролиз позволяет получать порошки Cu, Ni, Fe, Ag, Sn, Fe-Ni и других металлов (сплавов), а электролиз расплавленной соли - порошки Zr, Ta, Ti, Nb и других металлов.

2.1.4 Гидроксильный метод

Некоторые металлы (такие как железо, никель и т. д.) синтезируются с монооксидом углерода с образованием карбонильных соединений металлов, которые затем термически разлагаются на металлический порошок и монооксид углерода.

Получаемый порошок чрезвычайно тонок и чист, но процесс этот дорогостоящий. В промышленности он используется в основном для получения тонких и сверхтонких порошков никеля и железа, а также порошков сплавов Fe-Ni, Fe-Co, Ni-Co и других.

2.1.5 Метод химического вытеснения

Метод химического вытеснения основан на реакционной способности металлов, когда более реакционноспособный металл вытесняет менее активный металл из солевого раствора, получая металл (частицы металлического порошка), который в дальнейшем очищается другими методами.

Этот метод в основном используется для получения порошков из менее активных металлов, таких как Cu, Ag, Au.

2.2.1 Метод распыления

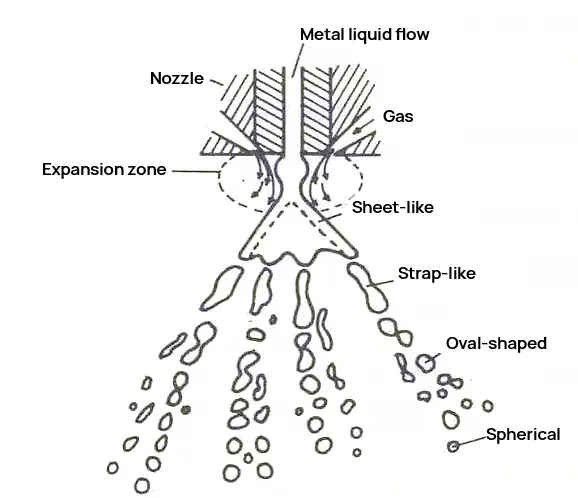

Метод распыления - это механический метод изготовления порошка, предполагающий прямое измельчение жидкого металла или сплава для получения порошка. Он широко применяется и по масштабам уступает только методу восстановления.

Также известный как метод распыления, он может использоваться для получения порошков таких металлов, как свинец, олово, алюминий, медь, никель и железо. Он также может быть использован для производства порошков сплавов, таких как бронза, латунь, углеродистая сталь и легированная сталь.

Распыление обычно включает в себя использование газа под высоким давлением, жидкости под высоким давлением или высокоскоростных вращающихся лопастей, чтобы разбить расплавленный металл или сплав при высокой температуре и высоком давлении на крошечные капельки. Затем эти капли конденсируются в коллекторе, образуя сверхтонкий металлический порошок - процесс, не связанный с химическими изменениями.

Распыление - один из основных методов получения порошков металлов и сплавов. Существует множество методов распыления, таких как двухпоточное распыление, центробежное распыление, многоступенчатое распыление, ультразвуковая технология распыления, технология распыления с плотной связью, распыление газа высокого давления, распыление ламинарного потока, ультразвуковое распыление с плотной связью и распыление горячим газом.

Атомизированный порошок обладает такими преимуществами, как высокая степень сферичности, контролируемая зернистость порошка, низкое содержание кислорода, низкая себестоимость и возможность производства различных металлических порошков.

Оно стало основным направлением развития технологии приготовления порошков высокоэффективных и специальных сплавов. Однако распыление имеет такие недостатки, как низкая эффективность производства, низкий выход ультратонкого порошка и относительно высокое энергопотребление.

2.2.2 Метод механического измельчения

Механическое измельчение твердых металлов - это отдельный метод получения порошков, тесно связанный с конечным состоянием твердой деформации и образованием и расширением трещин в процессе измельчения.

Кроме того, он служит незаменимым дополнительным процессом для некоторых методов производства порошков, таких как измельчение хрупких катодных осадков, полученных электролитическим способом, или измельчение кусков металла, похожих на губку, полученных в результате восстановления. Таким образом, метод механического измельчения занимает важное место в производстве порошков.

Метод измельчения зависит от природы материалов и требуемой степени измельчения.

В зависимости от способа приложения внешней силы, измельчение материала обычно происходит путем сжатия, удара, измельчения и направленного расщепления. На этих методах основаны принципы работы различного оборудования для измельчения.

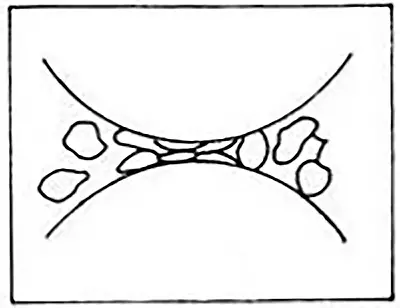

Среди них шаровой помол включает в себя, прежде всего, помол с катящимися и вибрирующими шарами. методы фрезерования. Этот метод использует механизм, при котором металлические частицы распадаются на более мелкие вещества в результате деформации при различных скоростях деформации.

К его преимуществам относятся низкая селективность по отношению к материалам, непрерывная работа, высокая эффективность производства, возможность сухого и мокрого помола, что облегчает приготовление порошков различных металлов и сплавов. Недостатком является относительно сложная классификация в процессе приготовления порошка.

2.2.3 Метод измельчения

Метод измельчения предполагает подачу сжатого газа через специальное сопло в зону измельчения, в результате чего материалы в этой зоне сталкиваются и измельчаются в порошок.

Расширенный поток воздуха поднимается вместе с материалами в зону классификации, где турбинный классификатор отделяет материалы, достигшие нужной зернистости.

Оставшийся крупный порошок возвращается в зону измельчения для дальнейшего измельчения до достижения требуемой зернистости для разделения. Метод измельчения, являющийся сухим процессом, устраняет необходимость в обезвоживании материала и операциях сушки.

Полученный продукт обладает высокой чистотой, высокой активностью и хорошей дисперсностью, имеет мелкую зернистость и узкий диапазон распределения. Частицы имеют гладкую поверхность и широко применяются для сверхтонкого измельчения в таких отраслях, как неметаллы, химическое сырье, пигменты, абразивные материалы, медицинская фармацевтика и другие.

Однако этот метод измельчения имеет ряд недостатков, таких как высокая стоимость изготовления оборудования, а в процессе производства металлического порошка требуется непрерывная подача инертного или азотного газа в качестве источника сжатого газа, что приводит к значительному расходу газа.

Таким образом, он подходит только для процессов дробления и измельчения в порошок хрупких металлов и сплавов.

С развитием технологий металлические порошки разрабатываются и применяются в таких областях, как металлургия, химическое машиностроение, электроника, магнитные материалы, тонкая керамика и сенсоры, демонстрируя многообещающие перспективы применения.

Металлические порошки имеют тенденцию к повышению чистоты и созданию сверхтонких (нано-) материалов. Хотя существуют различные методы получения сверхтонких металлических порошков, каждый из них имеет свои ограничения, и существует множество проблем, которые необходимо решить и усовершенствовать.

В настоящее время наиболее распространенными методами получения металлических порошков являются восстановление, электролиз и распыление.

Кроме того, усовершенствование традиционных производственных процессов привело к появлению множества новых технологий и методов производства, таких как ультразвуковое распыление, распыление вращающимся диском, распыление двойным и тройным валом, многоступенчатое распыление, плазменный процесс с вращающимся электродом и электродуговой метод.

Среди методов получения металлических порошков, хотя многие из них уже нашли практическое применение, по-прежнему существуют две основные проблемы: малые масштабы и высокая стоимость производства.

Для развития и применения металлических порошковых материалов необходимо комплексно использовать различные методы, использовать их сильные стороны и компенсировать слабые, а также разрабатывать процессы, обеспечивающие большие объемы производства и меньшие затраты.