Вы когда-нибудь задумывались об увлекательном мире штамповки металла? В этой статье блога мы отправимся в увлекательное путешествие, чтобы изучить тонкости этого важнейшего производственного процесса. Как опытный инженер-механик, я расскажу вам о ключевых понятиях, поделюсь ценными идеями и примерами из реальной жизни. Приготовьтесь узнать, как штамповка металла формирует нашу повседневную жизнь, и узнать секреты, лежащие в основе ее удивительной эффективности и универсальности.

Штамповка металла - это крупносерийный производственный процесс, в ходе которого плоские металлические листы преобразуются в определенные формы с помощью механических усилий. Эта универсальная технология играет важную роль в различных отраслях промышленности, включая автомобильную, аэрокосмическую, электронную и производство потребительских товаров. Процесс включает в себя несколько ключевых компонентов и этапов:

Что такое тиснение?

Штамповка, также известная как прессование, - это производственный процесс, в ходе которого плоские металлические листы или неметаллические материалы формируются в определенные формы с помощью специализированных инструментов и оборудования. Этот процесс обычно происходит при комнатной температуре, что отличает его от холодной штамповки. Определение штамповки можно сформулировать следующим образом:

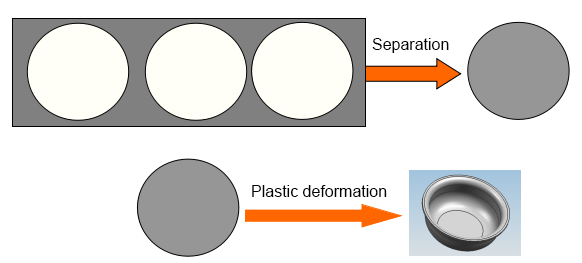

При температуре окружающей среды металлический (или неметаллический) лист подвергается контролируемому усилию с помощью штамповочный пресс и прецизионный штамп. Это воздействие вызывает либо разделение материала, либо пластическую деформацию, в результате чего получаются детали с заданными формами, размерами и механическими свойствами.

Ключевые аспекты процесса штамповки включают:

Температура: Штамповка выполняется преимущественно при комнатной температуре, что относит ее к холодному способу обработки. Это устраняет необходимость в нагреве, повышая энергоэффективность и удобство работы с материалами.

Сырье: Основной заготовкой для штамповки является листовой материал, как правило, металл, что позволяет использовать альтернативный термин "штамповка из листового металла". К распространенным материалам относятся сталь, алюминий, латунь и различные сплавы.

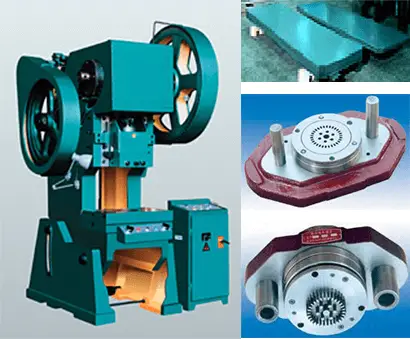

Оборудование и оснастка: Штамповка требует трех основных компонентов:

Механизм деформации: Штамповка основана на пластической деформации, когда материал подвергается нагрузке, превышающей предел текучести, но не достигающей предела прочности на разрыв. Это позволяет добиться постоянного изменения формы без разрушения материала.

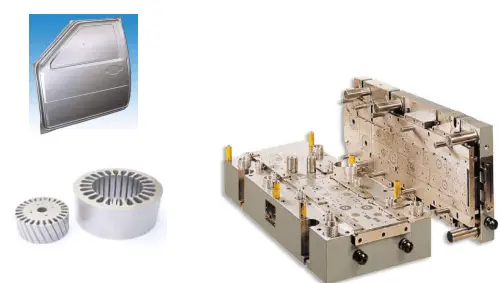

Универсальность: Штамповка позволяет изготавливать широкий спектр деталей, от простых плоских шайб до сложных панелей автомобильных кузовов, с помощью различных операций, таких как заготовка, прошивка, гибка и глубокая вытяжка.

Эффективность производства: Штамповка особенно хорошо подходит для крупносерийного производства, обеспечивая быстрое время цикла и стабильное качество деталей при правильной оснастке и эксплуатации.

Характеристики и применение штамповки металла:

(1) Высокая производительность при рациональном управлении, облегчающем беспрепятственную механизацию и автоматизацию.

(2) Исключительная точность размеров и превосходная согласованность деталей между собой, обеспечивающая оптимальную взаимозаменяемость.

(3) Впечатляющие коэффициенты использования материала, обычно составляющие от 70% до 85%, а некоторые передовые процессы достигают эффективности до 95%.

(4) Возможность получения сложных геометрических форм, сложных или невозможных для обычных методов обработки, таких как тонкостенные детали с глубокой вытяжкой и сложными элементами.

(5) Позволяет производить легкие детали с отличным соотношением жесткости и веса и высокой структурной целостностью.

(6) Процесс холодной формовки исключает необходимость нагрева, что обеспечивает экономию энергии и превосходное качество обработки поверхности.

(7) Значительное снижение затрат на единицу продукции в сценариях крупносерийного производства.

Эти качества делают штамповку уникальным универсальным производственным процессом, сочетающим в себе высокое качество, эффективность, энергосбережение и экономичность, не имеющим аналогов среди других методов металлообработки.

Таким образом, штамповка металла находит широкое применение в различных отраслях промышленности. В автомобильной промышленности и сельскохозяйственном машиностроении штампованные компоненты составляют от 60% до 70% деталей. Аналогичным образом, в приборостроении и измерительной технике штамповка составляет от 60% до 70% деталей. Этот процесс также широко распространен в производстве широкого спектра кухонной утвари из нержавеющей стали и предметов повседневного использования.

Универсальность штамповки металла охватывает впечатляющий диапазон применений, от миниатюрных электронных компонентов и точных указателей приборов до крупногабаритных автомобильных кузовных панелей и структурных балок. Даже в аэрокосмической промышленности такие важные компоненты, как обшивка самолетов, производятся с использованием передовых технологий штамповки. Такая широта применения подчеркивает адаптируемость процесса к различным требованиям по масштабу и сложности в различных отраслях.

Недостатки штамповки

Цикл изготовления пресс-формы длительный, а стоимость высокая. Поскольку при этом используются традиционные методы и средства обработки и традиционные материалы для пресс-форм

Однако с появлением передовых технологий обработки пресс-форм и нетрадиционных материалов этот недостаток можно постепенно преодолеть.

Например:

Одним словом, индустрия пресс-форм - это базовая отрасль страны, уровень проектирования и производства пресс-форм стал мерилом уровня производства продукции в стране.

Развитые страны придают большое значение развитию плесени.

В Японии считают, что "плесень - это движущая сила для вхождения в богатое общество";

Германия: "император в металлообрабатывающей промышленности";

Румыния: "плесень - это Golden Touch"; плесень считается камнем в международной индустрии арены.

Однако здесь есть и плесени, ковочные штампы, штампы для литья под давлением, резиновые формы, формы для пищевых продуктов, формы для строительных материалов и т.д., но в настоящее время наиболее широко используются штампы для холодного литья и формы для пластмасс, на каждую из которых приходится около 40%.

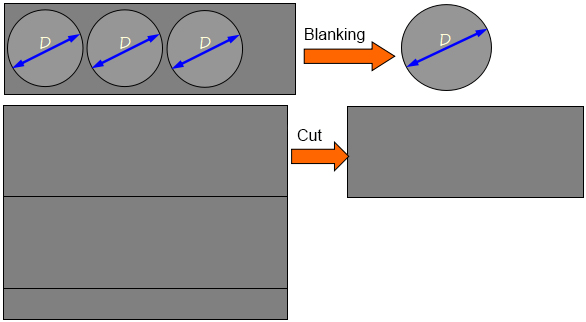

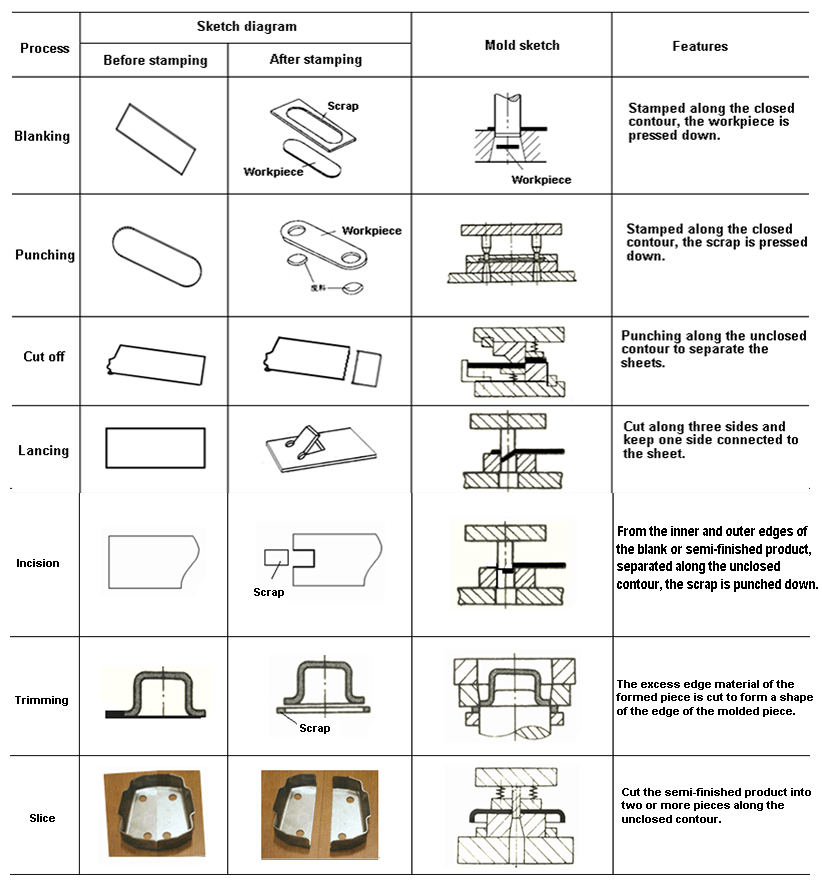

(1) Процесс сепарации

Во время штамповки обрабатываемый материал деформируется под действием внешней силы.

Когда напряжение сдвига материала в зоне деформации достигает предела прочности материала на сдвиг, материал сдвигается и разделяется, образуя детали определенной формы и размера.

Процесс разделения в основном включает в себя резку, штамповку, заглушка, насечка, нарезка и т.д.

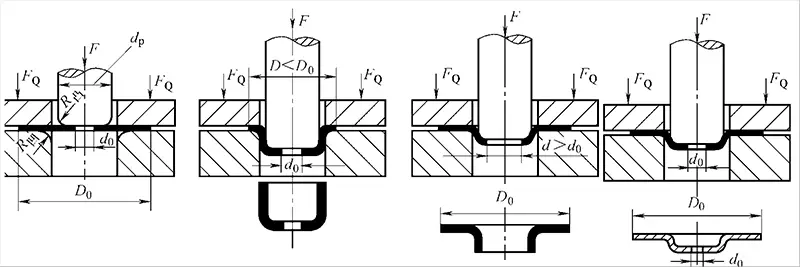

Процесс разделения показан ниже:

Разделение происходит, но не меняет форму пространства.

Таблица 1-1 Процесс разделения

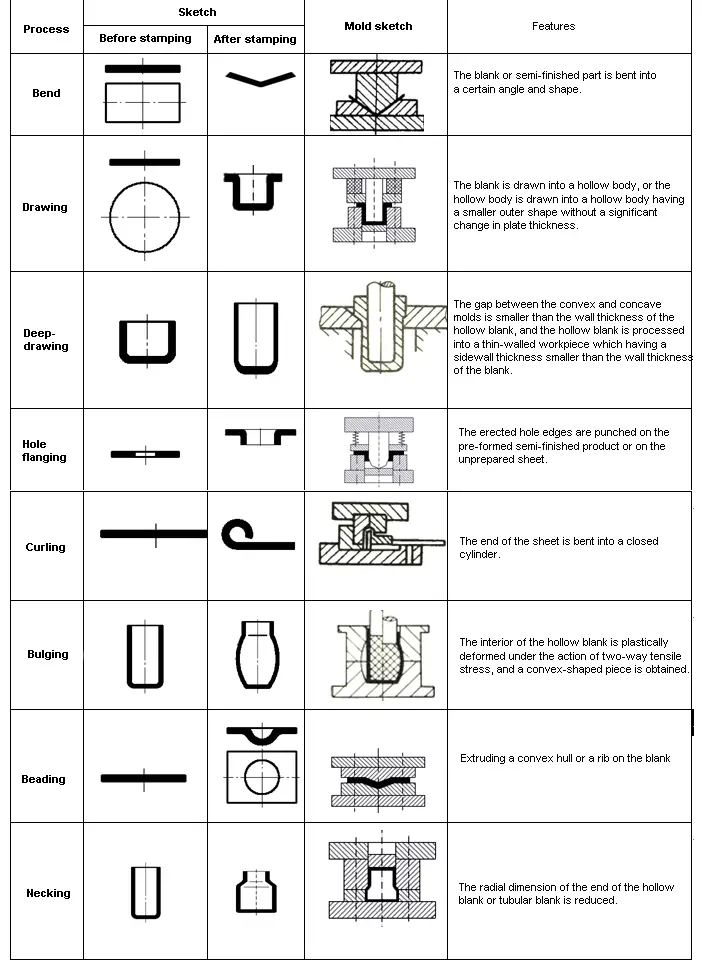

(2)Обработка металлов давлением процесс

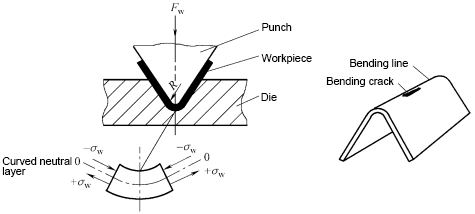

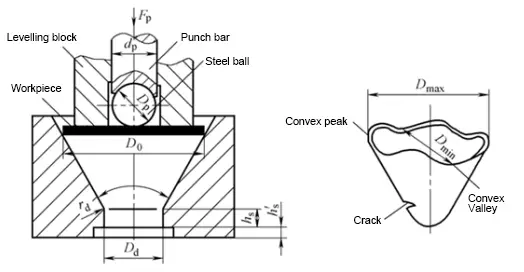

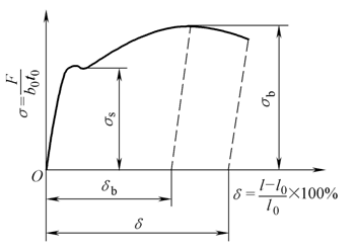

При штамповке материал под действием внешней силы, эквивалентное напряжение материала в зоне деформации достигает предела текучести σs материала, но не достигает предела прочности σb, так что материал только пластически деформируется, получая таким образом детали определенной формы и размера.

Процесс формовки включает в себя, в основном, гибку, глубокую вытяжку, обточку, усадку, выпуклость и т.д.

Процесс формования выглядит следующим образом:

Измените только форму заготовки, разделения не произойдет.

Таблица 1-2 Процесс формовки

Основные требования к тиснению на листах

На первом месте стоит удовлетворение требований к производительности, а на втором - максимально возможное удовлетворение требований к процессу штамповки при соблюдении требований к производительности.

1.3.1 Технологические требования к материалам для штамповки

1.Штамповка производительность формирования

Характеристики штамповочного формования означают способность листа адаптироваться к процессу штамповки.

Два вида нестабильности:

Первая похожа на явление заклинивания при испытании на растяжение низкоуглеродистой стали, а вторая - на явление нестабильности нажимного бруса.

Таким образом, существует предел формования, который подразделяется на общий предел формования и локальный предел формования. Чем выше предел формования, тем выше производительность прессования.

Как измерить производительность штамповочного формования листа?

(1) Трещиностойкость - это способность листа сопротивляться повреждениям во время деформации.

(2) Пастообразность - это способность листа прилегать к форме пресс-формы в процессе прессования.

(3) Формоустойчивость - это способность детали сохранять свою форму в пресс-форме после распалубки.

Свойства штамповочного формования листа можно определить по его механическим свойствам. Механические свойства могут быть получены в ходе экспериментов.

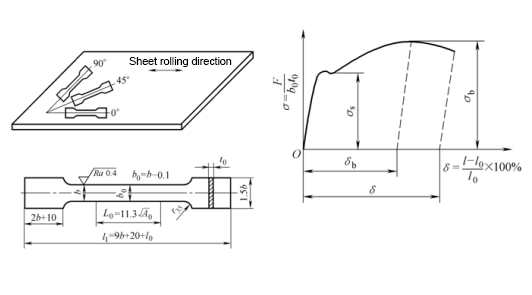

Обработка листового металла метод испытания на работоспособность:

(1) Прямой метод испытания

Например, испытание конусной чашки(GB/T 15825.6-2008)

(2) Косвенный метод испытания

Например, испытание на растяжение низкоуглеродистой стали и т.д.

Механические показатели, влияющие на свойства прессования

(1) Общее удлинение δ и равномерное удлинение δb

δ - хорошо → Допускает большие пластические деформации

(2) Отношение урожайности σs /σb

σs/σb мало → хорошая трещиностойкость, фиксация формы и хорошая формуемость

(3) Модуль упругости E

Большой модуль упругости E → хорошая форма

(4) Индекс закалки n

n велико → нелегко взломать

(5) Коэффициент пластической деформации γ

γ = εb /εt велика → Хорошая устойчивость к растрескиванию

(6) Коэффициент удельной анизотропии пластической деформации

Δγ =(γ0 +γ90 - 2γ45 )/2 велика → Чем больше разница в анизотропии

1.3.2 Распространенные материалы для штамповки и методы резки

A. Распространенные материалы для штамповки

Похожие статьи: Черные и цветные металлы

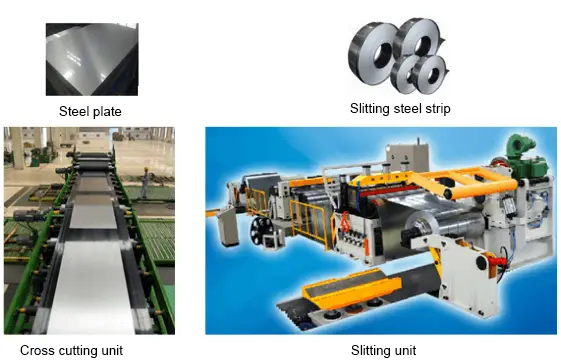

Технические характеристики металлического листа: стальная полоса, стальная пластина, стальная лента с просечкой и т.д.

Размерный ряд стальных листов и полос (GB/T708-2006)

1) Номинальный толщина стального листа и стальной полосы (включая стальную полосу для продольной резки) составляет от 0,3 мм до 4,0 мм, а стальной лист и сталь с номинальной толщиной менее 1 мм имеют любой размер кратно 0,05 мм; номинальная толщина - более 1 мм. Стальные листы и сталь имеют любой размер, кратный 0,1 мм.

2) Номинальная ширина стальных листов и стальных полос составляет от 600 мм до 2050 мм, возможны любые размеры, кратные 10 мм.

3) Номинальная длина стального листа составляет от 1000 мм до 6000 мм, а также любой размер, кратный 50.

4) В соответствии с требованиями покупателя, стальные листы и полосы других размеров могут быть поставлены путем переговоров между поставщиком и покупателем.

(1) Ножницы резка

(2) Стрижка дисков

(3) Другие методы резки

Принцип выбора штамповочного оборудования:

Тип штамповочного оборудования:

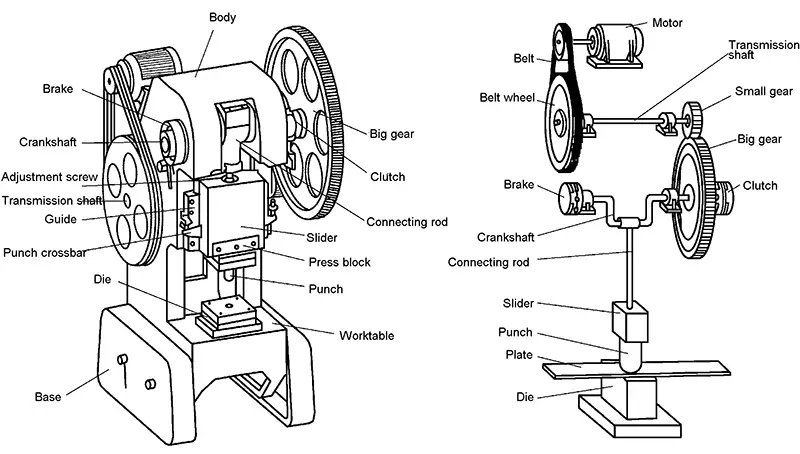

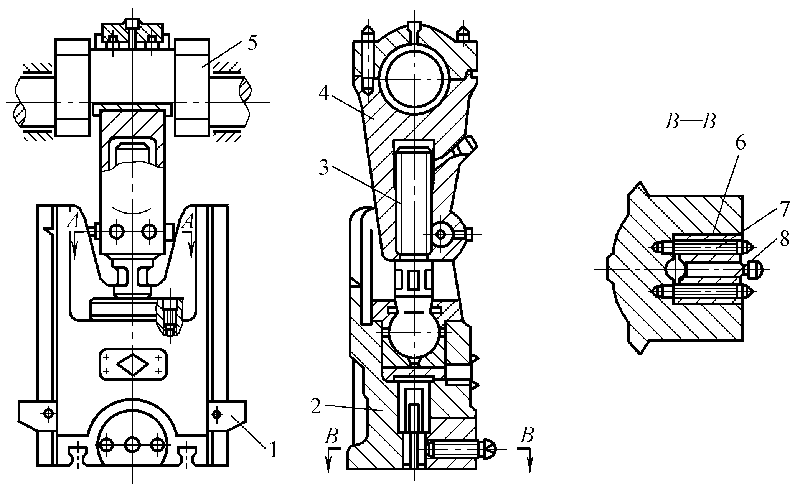

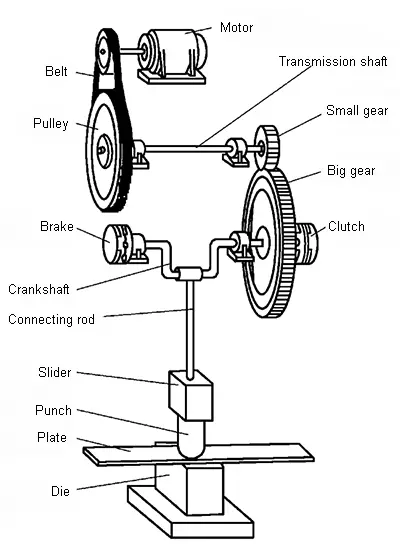

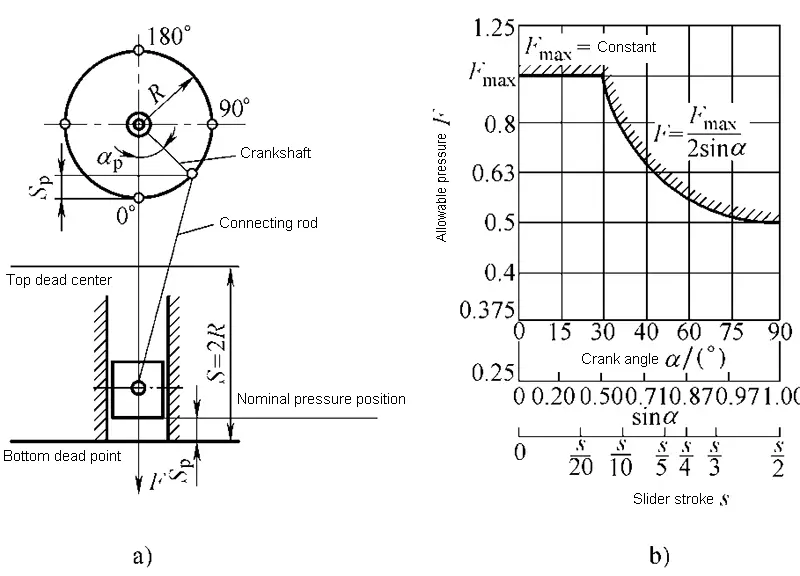

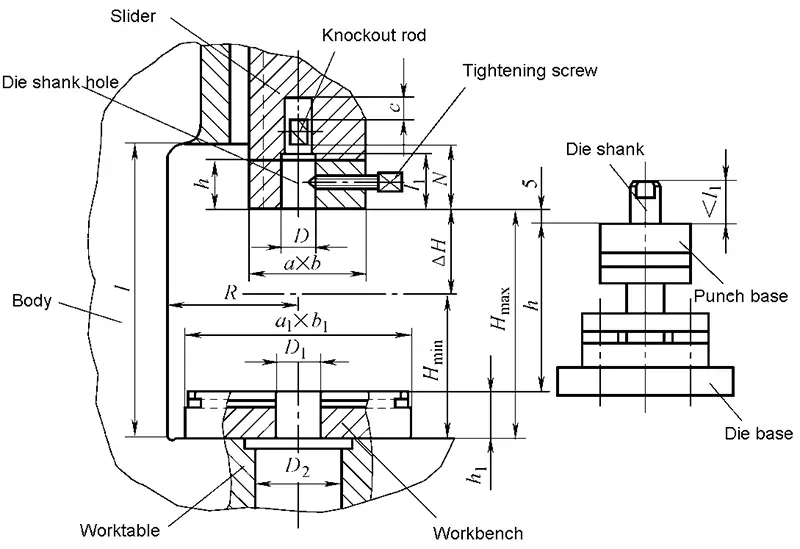

Принцип работы и основные компоненты кривошипного пресса

(1) Рабочий механизм

Кривошипно-шатунный механизм: Кривошипно-звенный механизм состоит из коленчатого вала, шатуна и ползуна. Длину шатуна можно регулировать в зависимости от размеров пресс-форм.

(2) Система передачи

Двигатель, ремень, маховик, шестерни и т.д.

(3) Операционная система

Система распределения воздуха, сцепления, тормоза, электрические блоки управления и т.д.

(4) Опорные части

Корпус: открытый, закрытый

(5) Вспомогательная система

Пневматическая система, система смазки

(6) Прикрепление

Модель пресса и технические параметры

(1) Модель

1) Тип ковочной машины:

2) Описание кода кривошипного пресса JB23-63A

(2) Технические параметры

Разные материалы имеют разную пластичность при одинаковых условиях деформации, а один и тот же материал будет иметь разную пластичность при разных условиях деформации.

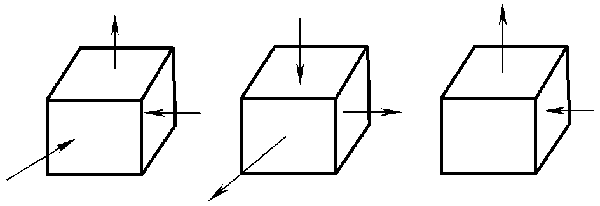

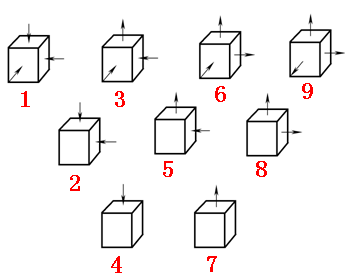

3 основных состояния деформации:

9 типов состояний главного напряжения:

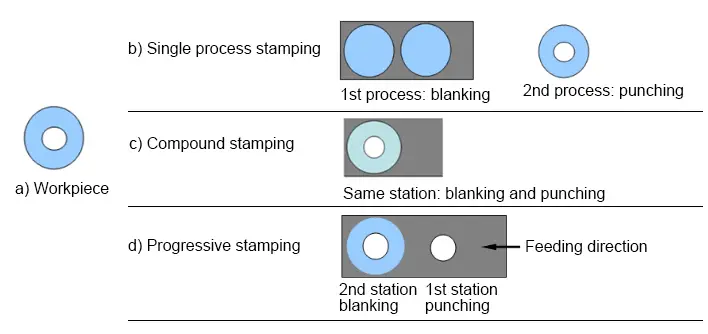

Теперь давайте рассмотрим следующие четыре основных процесса штамповки металла, каждый из которых играет важную роль в современном производстве:

Заготовка - это операция точной резки, при которой плоский кусок металла отделяется от большого листа. В этом процессе используются штамп и пуансон для создания двухмерной формы, которая часто служит начальным этапом для последующих операций формовки. Полученная деталь, называемая заготовкой, может быть конечным продуктом или подвергаться дальнейшей обработке.

Гибка подразумевает пластическую деформацию металла вдоль прямой оси, создавая углы, U-образные или V-образные формы. В этом процессе используются различные методы, такие как воздушная гибка, доводка и чеканка, каждый из которых обеспечивает различные уровни точности и контроля усилия. Выбор метода гибки зависит от таких факторов, как свойства материала, желаемый угол изгиба и объем производства.

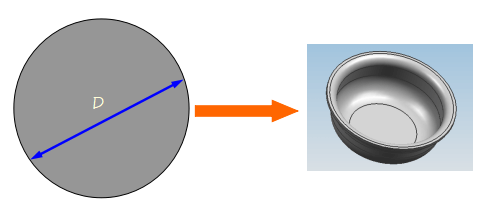

Глубокая вытяжка - это сложный процесс формовки, который превращает плоскую металлическую заготовку в полую трехмерную форму. Этот метод широко используется при производстве таких изделий, как автомобильные кузовные панели, банки для напитков и кухонные мойки. Процесс включает в себя протягивание материала в полость штампа с помощью пуансона, часто требующее нескольких этапов для получения сложных форм. Тщательное рассмотрение потока материала, смазки и конструкции штампа имеет решающее значение для предотвращения таких дефектов, как складки или разрывы.

Формовка включает в себя множество операций, которые придают металлу форму без существенного изменения его толщины. Сюда входят такие процессы, как тиснение, чеканка и растяжение. Операции формовки позволяют создать сложную геометрию, придать конструкции жесткость или придать заготовке декоративные свойства. Такие передовые технологии, как гидроформовка и формовка резиновых прокладок, позволяют создавать сложные формы с улучшенным распределением материала и чистотой поверхности.

Перейдите по ссылке ниже, чтобы узнать все подробности: