Вы когда-нибудь задумывались о том, как создаются точные формы, вырезанные из металлических листов? В этой увлекательной статье мы погрузимся в мир заготовок - важнейшей технологии штамповки металла. Наш эксперт, инженер-механик, проведет вас через все тонкости этого процесса, от основных принципов до передовых мер контроля качества. Приготовьтесь открыть для себя науку и искусство, лежащие в основе создания идеальных металлических деталей!

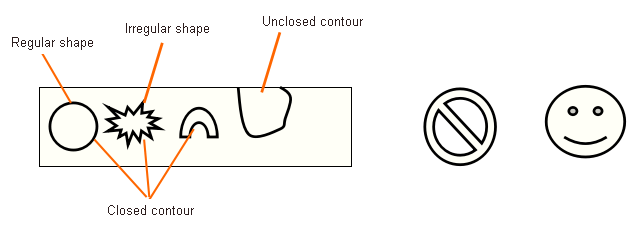

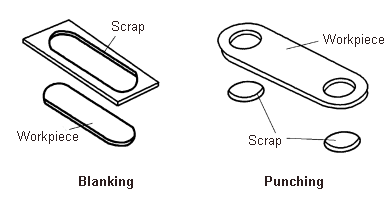

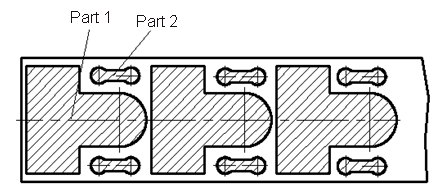

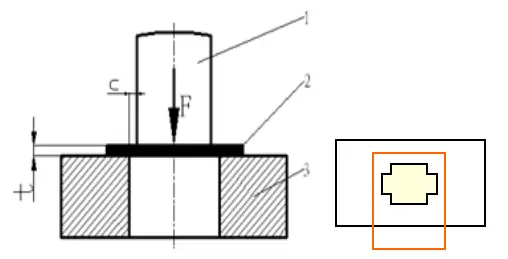

Заглушка это процесс штамповки В этом случае форма используется для отделения части листа от другой части по определенному контуру. Проще говоря, заготовка предполагает использование пресс-формы для разрезания листов на части.

Признак окончания заготовки: пуансон проходит через лист в матрицу.

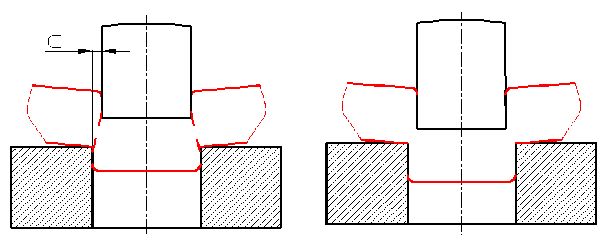

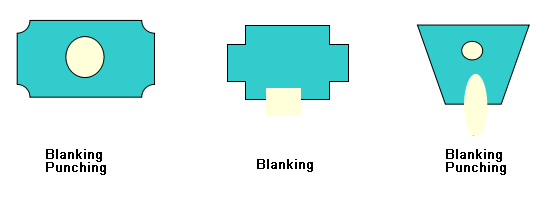

Основной базовый процесс заготовки: заготовка и прошивка

Как при заготовке, так и при прошивке используется пресс-форма для отделения части листа от другой части по замкнутому контуру.

Форма для заготовок называется заготовительный штамп.

Особенности заготовительного штампа:

Классификация заглушек

В соответствии с различным механизмом деформации заготовки можно разделить на:

В следующей части мы сосредоточимся на обычной заготовке.

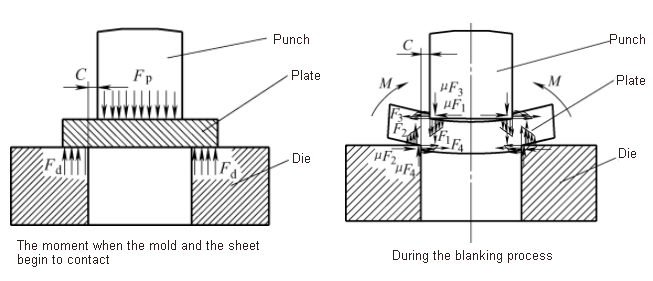

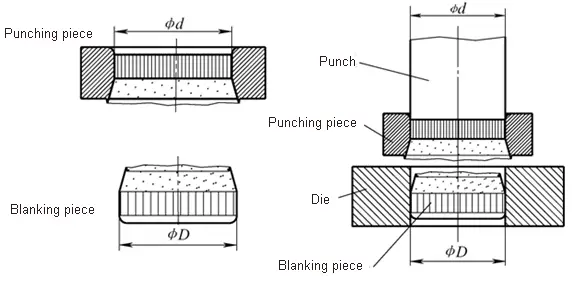

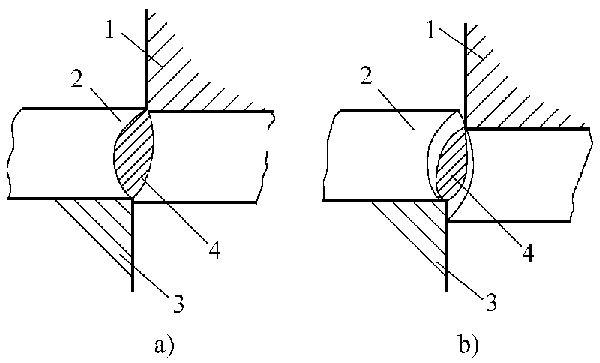

Когда зазор в пресс-форме соответствует требованиям, процесс деформации заготовки можно разделить на:

На начальном этапе пуансон, только касающийся листа, подвергается упругой деформации.

Важное заключение

(не учитывайте эластичные springback)

Изменения в сила заглушки процесс:

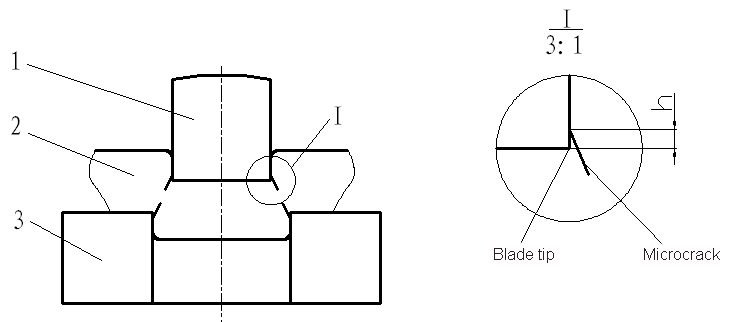

Зона деформации пуансона расположена в шпиндельной части верхней и нижней режущих кромок.

Качество заготовок относится к:

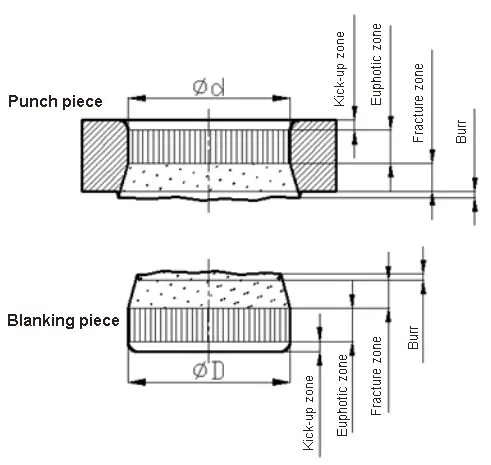

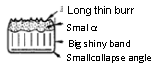

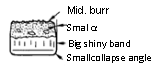

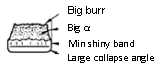

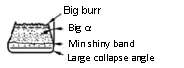

При нормальном раскрое сечение заготовки состоит из четырех частей:

Лучшая качественная деталь: яркая лента

Место образования заусенца: трещина находится не на кончике ножа, а немного выше сторон пуансона и матрицы.

(1) Влияние свойства материала

(2) Влияние зазора в пресс-форме

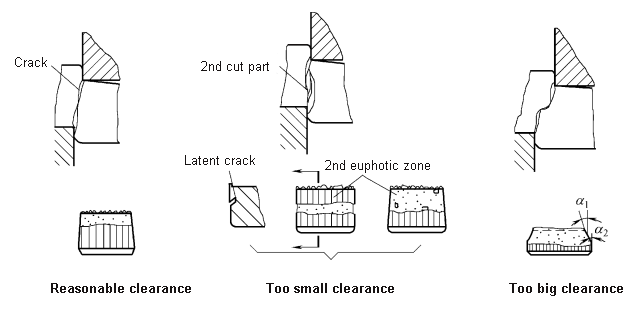

Влияние зазора на трещины сдвига и качество сечения.

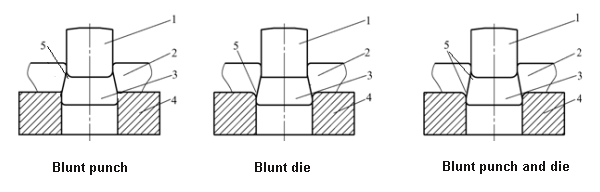

(3) Влияние состояния края пресс-формы

Точность размеров заготовки - это разница между фактическим размером заготовки и основными размерами на чертеже.

Разница включает два отклонения:

Влияющие факторы:

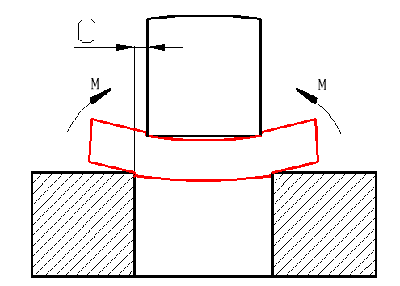

Погрешность формы заготовок: относится к таким дефектам, как коробление, искажение и деформация.

Деформация означает неровность заготовленных деталей.

Деформация вызвана экструзией из-за прокалывания краев заготовки или слишком малого расстояния между отверстиями.

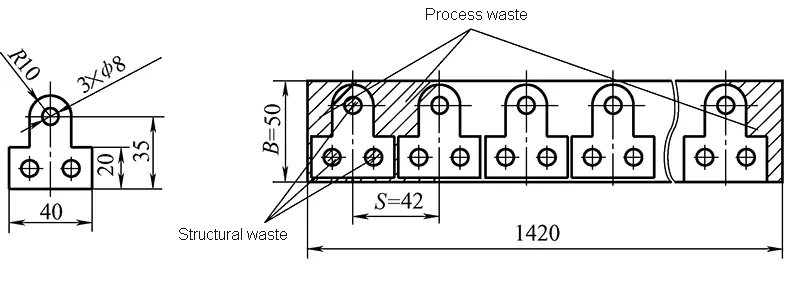

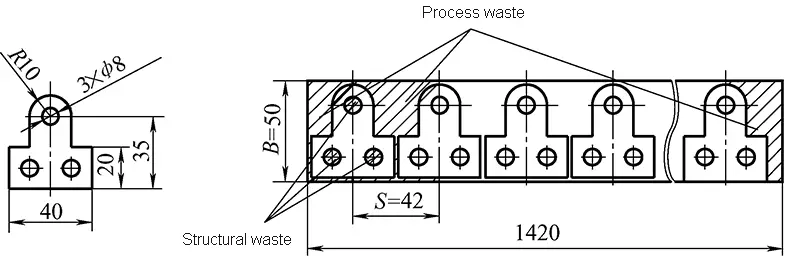

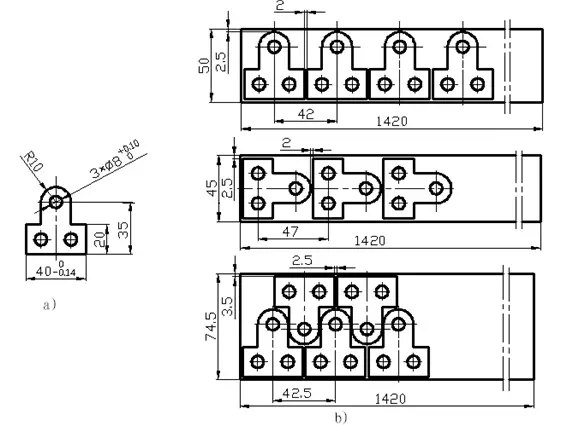

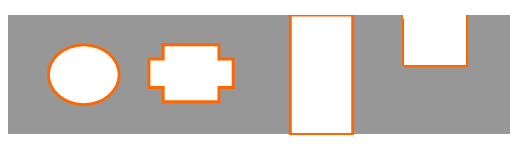

3.1 Дизайн макета

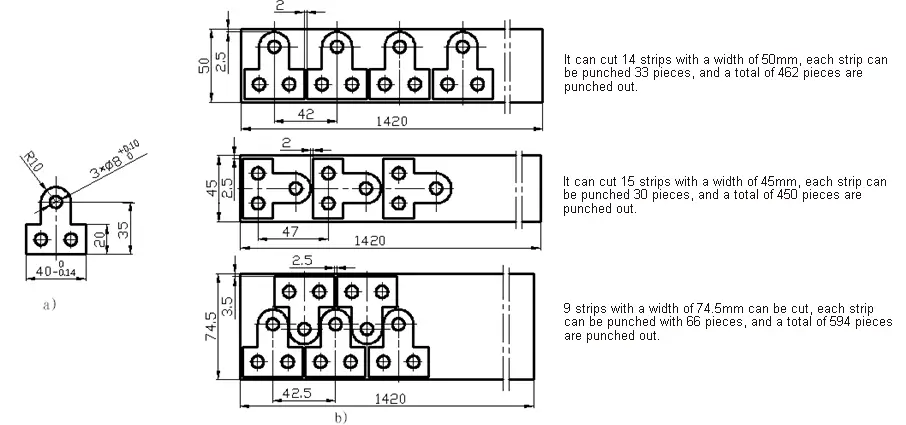

1.Планировка и использование материалов

(1) Макет

Под раскладкой понимается расположение заготовок на листах или полосах.

Продуманная компоновка: улучшает использование материалов, снижает затраты, обеспечивает качество штамповки и увеличивает срок службы пресс-формы.

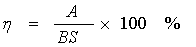

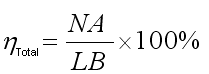

(2) Коэффициент использования материала

Использование материала - это процентное отношение фактической площади детали к площади использованного материала.

Использование материала в один прием:

Общее использование материала на листе (или полосе, ленте):

(3) Пути улучшения использования материалов

Тип отходов:

Меры по сокращению отходов производства:

Меры по утилизации структурных отходов:

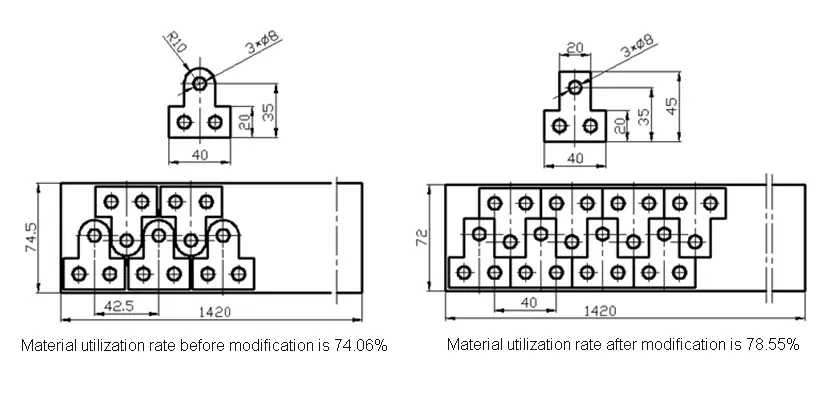

Измените форму конструкции, чтобы улучшить использование материала.

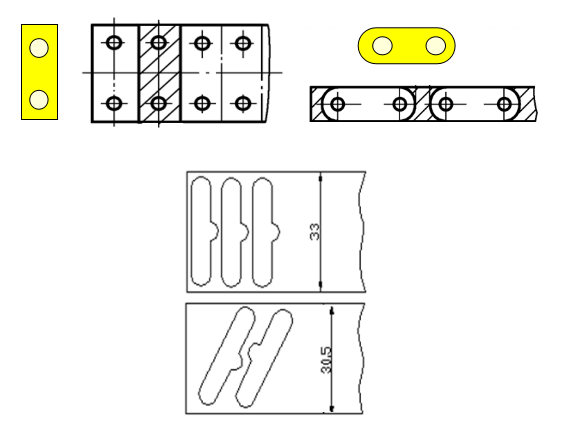

Какая конструкция больше способствует экономии материалов?

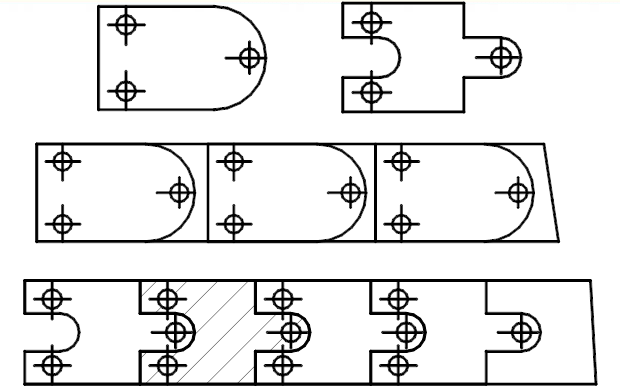

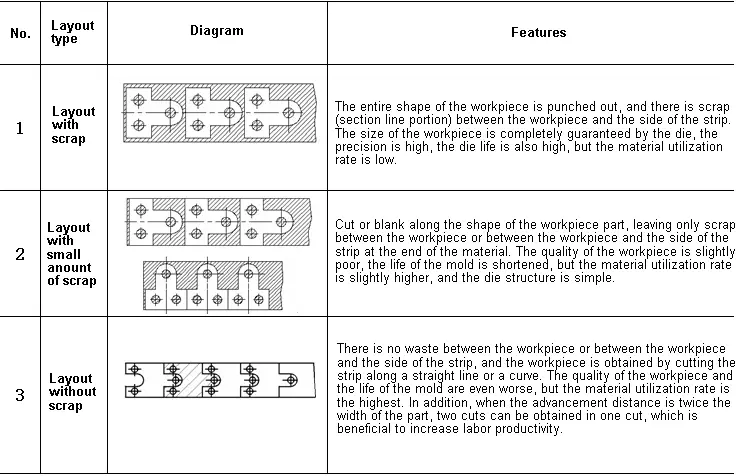

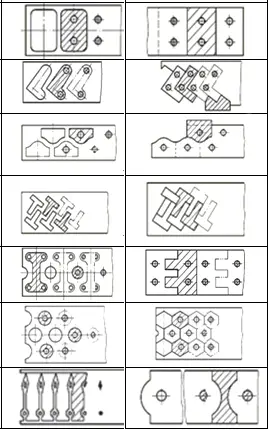

2.Тип макета

Форма макета

Выбор макета:

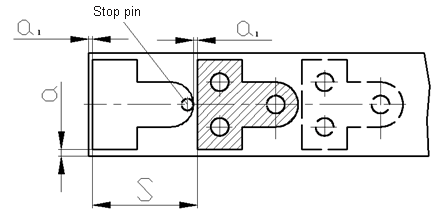

(1) Притирка и его роль

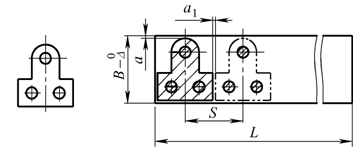

Притирка: Остатки процесса между заготовкой и заготовкой, а также между заготовкой и краем полосы. Существует притирка a1 и боковая притирка a.

Функция притирки:

Определение величины притирки:

Определение расстояния опережения:

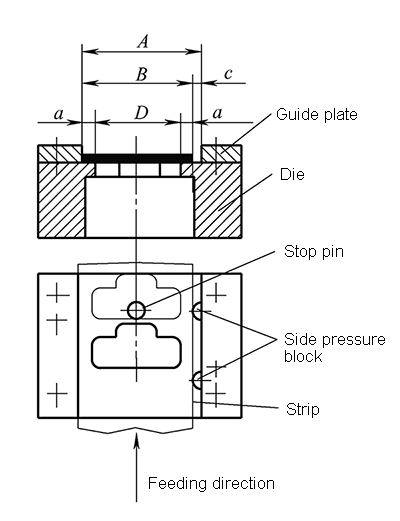

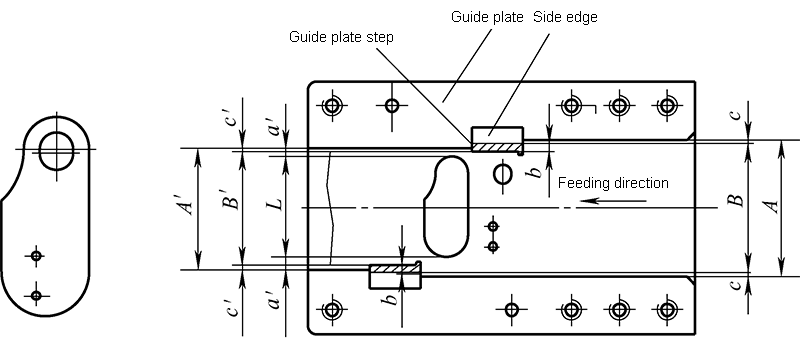

Определение ширины материала:

Определение ширины полосы связано с ее расположением в пресс-форме:

1) Определение ширины полосы с помощью устройства бокового давления

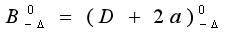

Полосы всегда подаются с одной стороны направляющей пластины, поэтому:

△ Ошибка при резке

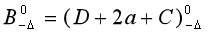

2) Определение ширины полосы без устройства бокового давления

3)Определение ширины полосы при позиционировании боковой кромки

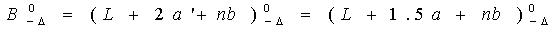

4) Метод резки

Можно резать вертикально или горизонтально.

Рассчитайте ηвертикаль и ηгоризонталь соответственно и выберите больший из них после сравнения.

В реальном производстве также необходимо учитывать эффективность производства и простоту эксплуатации.

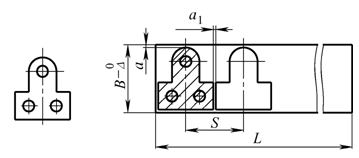

5) Рисование схемы расположения

На полной схеме должны быть обозначены размеры ширины полосы, расстояние между шагами S, нахлесты между заготовками и боковые нахлесты. Чертеж раскладки обычно рисуется в правом верхнем углу общего сборочного чертежа.

Требования к чертежам для сборки пресс-форм

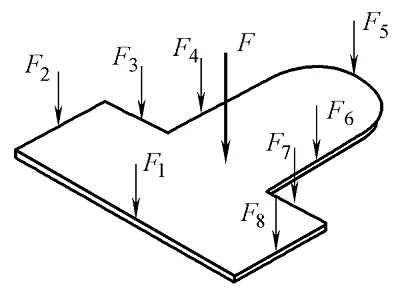

Прочность процесса заготовки в основном включает в себя:

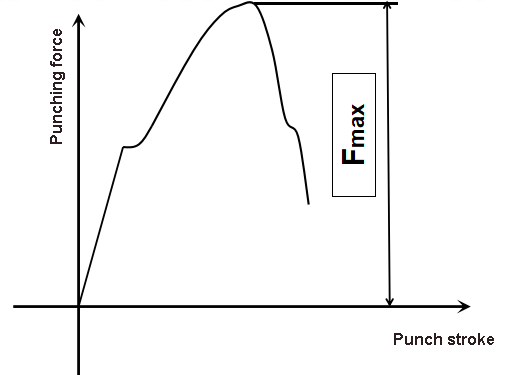

1.Расчет силы затупления

Усилие холостого хода - это давление, необходимое при холостом ходе. Это максимальное значение во время заготовки.

При штамповке обычным штампом с плоским лезвием усилие заготовки F обычно рассчитывается следующим образом:

Примечание:

F -Бланкерная сила;

L - длина резки;

t - толщина материала;

τ - прочность материала на сдвиг;

K - коэффициент безопасности, обычно принимают K = 1,3

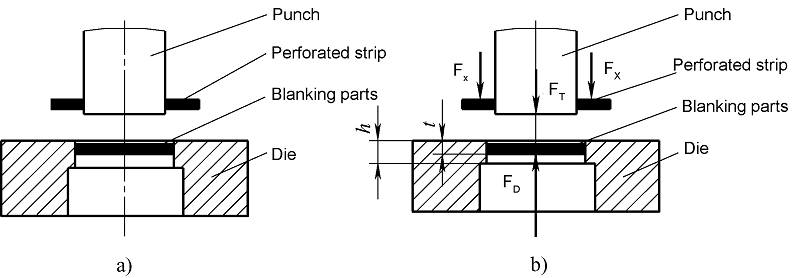

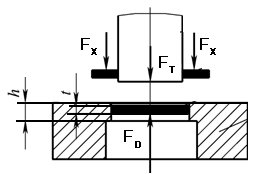

2.Расчет силы разгрузки, силы тяги и выталкивающей силы

Формула расчета силы разгрузки, силы выталкивания и выталкивающей силы

KX、KT、KD-Коэффициент силы разгрузки, силы тяги, выталкивающей силы, см. таблицу ниже;.

| Толщина материала t(mm) | KX | KT | KD | |

| Сталь | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Алюминий, алюминиевый сплав, медь, латунь | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Примечание: Коэффициент разгрузочной силы KX принимается за верхний предел при пробивке отверстий, больших наложений и сложных контуров.

n--Количество заготовок (или обрезков), одновременно находящихся на кромке штампа.

В формуле:

F-一Бланкерная сила(N)

h - высота стенки отверстия фильеры по прямой кромке

t - Толщина листа

Сайт усилие пробивки при заготовке - это сумма силы заготовки, силы разгрузки и силы выталкивания.

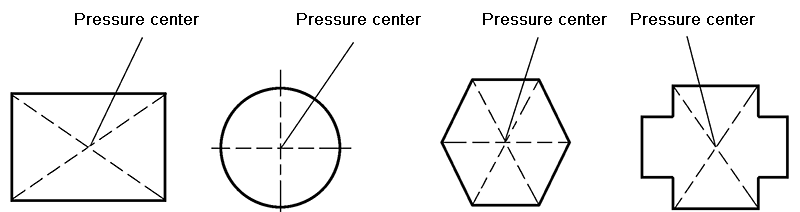

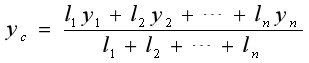

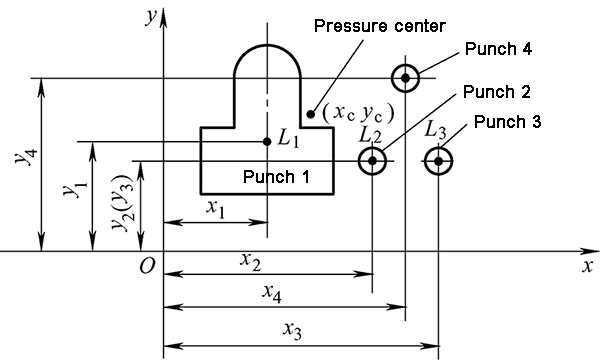

3.Расчет центра давления

Центр давления - это рабочая точка результирующей силы штамповки.

Симметричный центр заготовки имеет центр давления на геометрическом центре профиля заготовки.

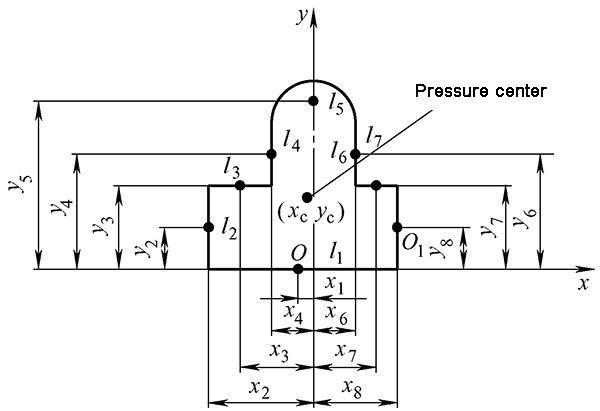

Центр давления заготовки сложной формы или многовыпуклой штамповой заготовки может быть аналитически рассчитан в соответствии с принципом баланса моментов.

Расчет центра давления сложной заготовки с одним пуансоном

1) Начертите пропорциональный контур заготовки для заготовки.

2) Установите прямоугольную систему координат xoy.

3) Профиль заготовки разлагается на множество отрезков прямых линий и дуг окружностей L1, L2, L3 ... Ln и другие основные отрезки прямых.

4) Рассчитайте длину каждого базового отрезка и расстояние y1, y2, y3 ... yn и x1, x2, x3 ... xn от центра тяжести до координатных осей x, y.

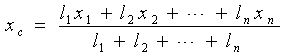

5) Вычислите координаты xc и yc центра давления.

Расчет центра давления при многопрессовой штамповке

1) Нарисуйте контур каждого пуансона в пропорции

2) Установите декартовую систему координат xoy

3) Найдите координаты центра тяжести каждого выпуклого кубика (xi, yi)

4) Рассчитайте длину пробивки Li каждый пуансон

5) Вычислите координаты xc и yc центр давления

Технические характеристики заготовительной части означают приспособленность заготовительной части к процессу заготовки. Это требование с точки зрения дизайна изделия.

Хороший процесс штамповки означает, что обычные методы штамповки могут быть использованы для получения квалифицированных штампованных деталей в условиях более высокого срока службы пресс-формы и производительности, а также более низкой стоимости.

Возможность изготовления заготовки определяется ее конструктивной формой, требованиями к точности, допусками на форму и положение, а также техническими требованиями.

1.Технология изготовления заготовок

(1)Структура заготовительной части максимально проста и симметрична, что способствует рациональному использованию материалов, насколько это возможно.

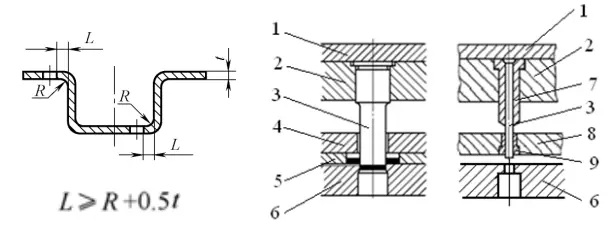

(2) Форма и внутреннее отверстие заглушки не должны иметь острых углов и должны иметь соответствующие закругленные углы.

(3)Избегайте длинных и узких консолей и канавок на заготовительной части. Как правило, ширина B выпуклых и вогнутых частей должна быть больше или равна 1,5-кратной толщине листа t, то есть B≥1,5 t.

(4)Расстояние между краями отверстий и расстояние между отверстиями должно быть больше или равно 1,5-кратной толщине листа t.

(5)При пробивке отверстий в изогнутых или глубоко вытянутых деталях необходимо соблюдать определенное расстояние между краем отверстия и прямой стенкой.

(6)При прокалывании размер отверстия не должен быть слишком маленьким.

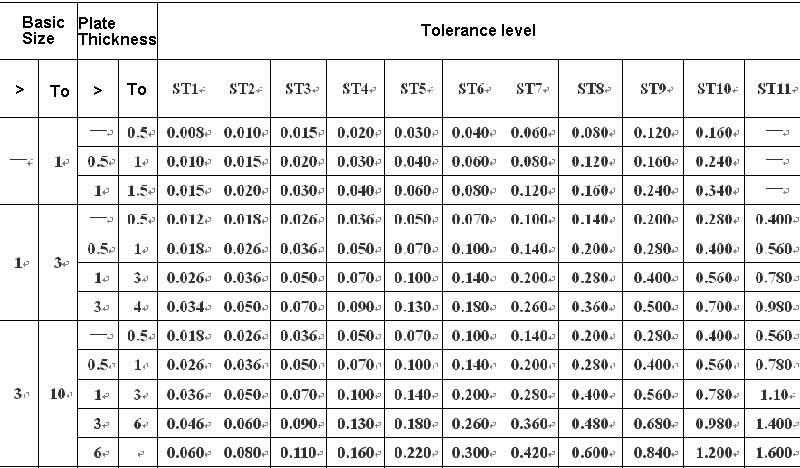

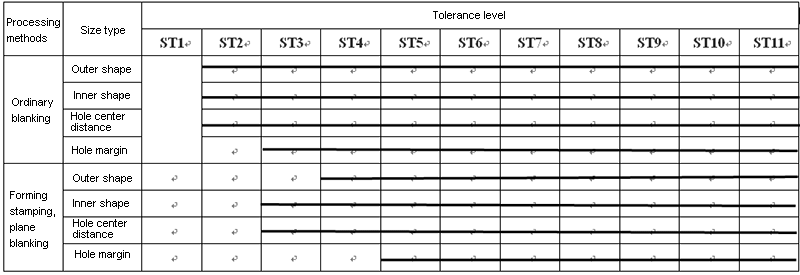

Он разделен на 11 уровней, которые обозначаются символом ST и постепенно уменьшаются от ST1 до ST11.

Таблица 3-12 Выбор классов допусков для обычных заготовок (GB / T13914-2002)

| Толщина материала t/мм | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Шероховатость поверхности сечения заглушки Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

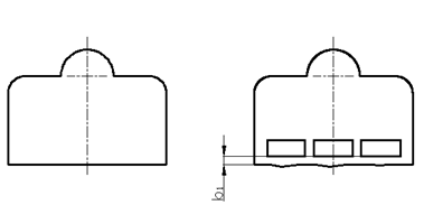

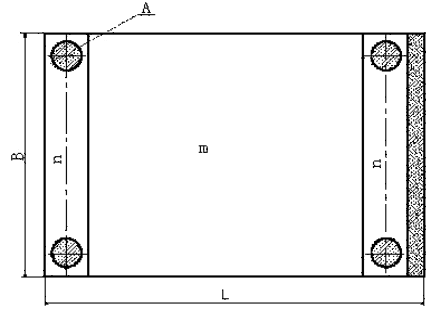

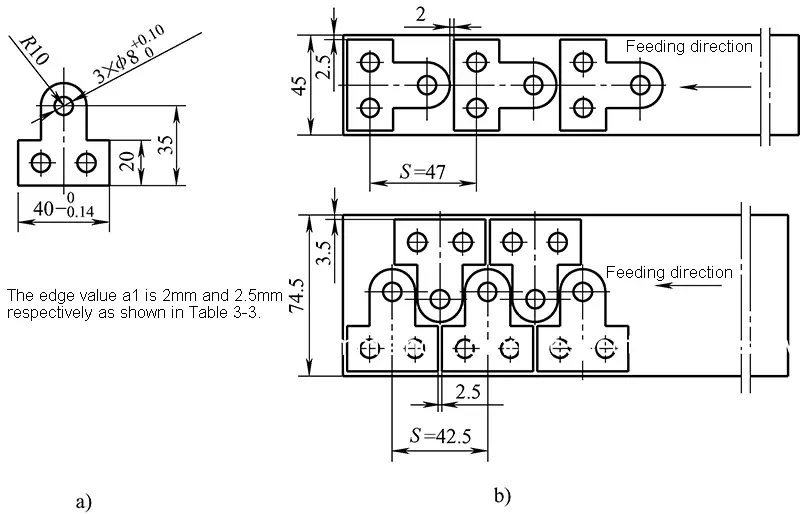

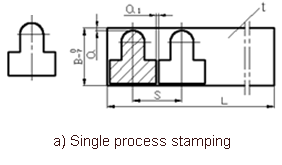

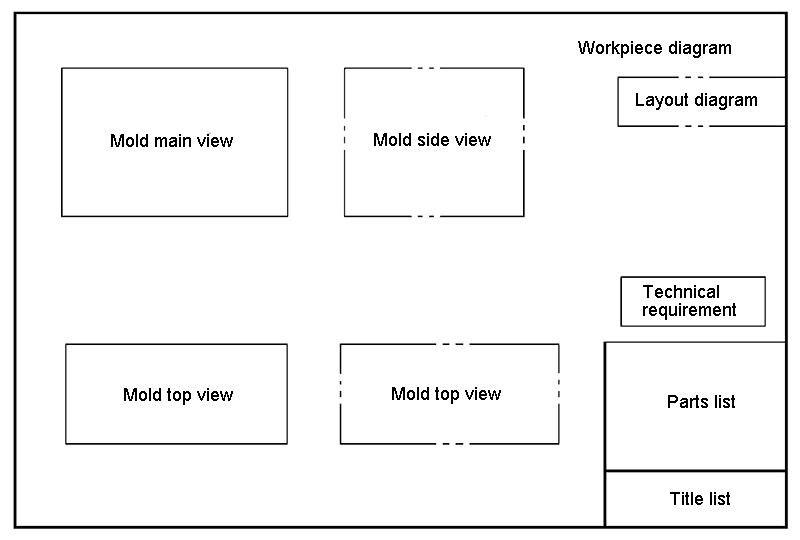

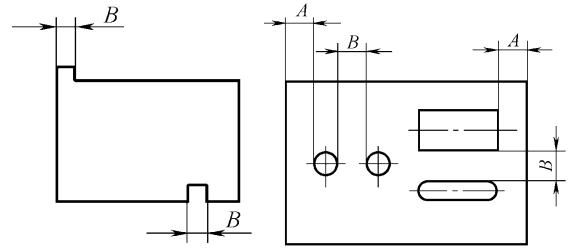

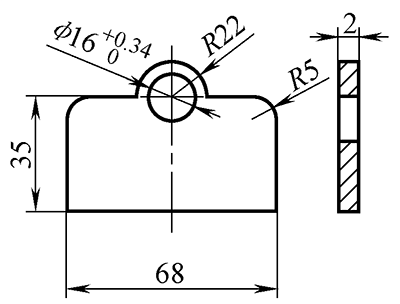

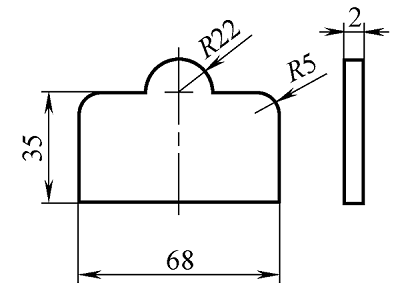

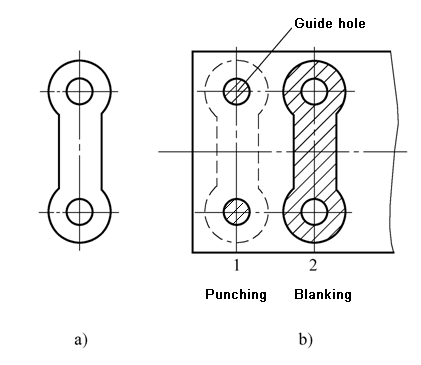

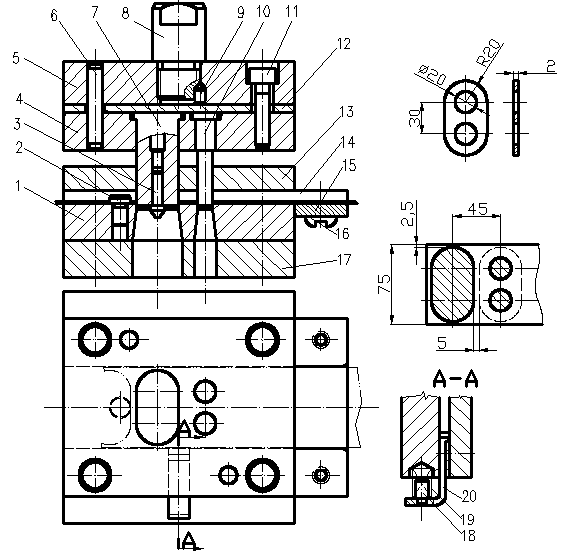

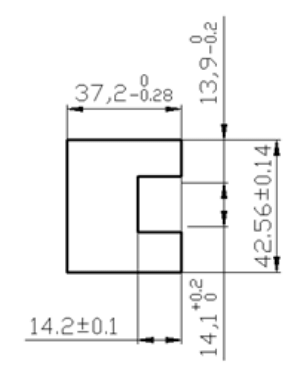

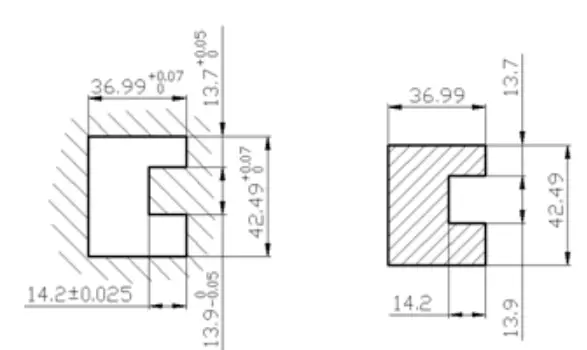

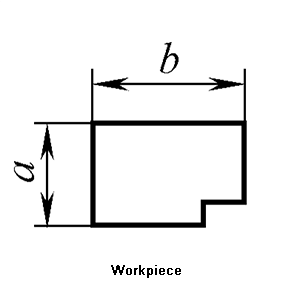

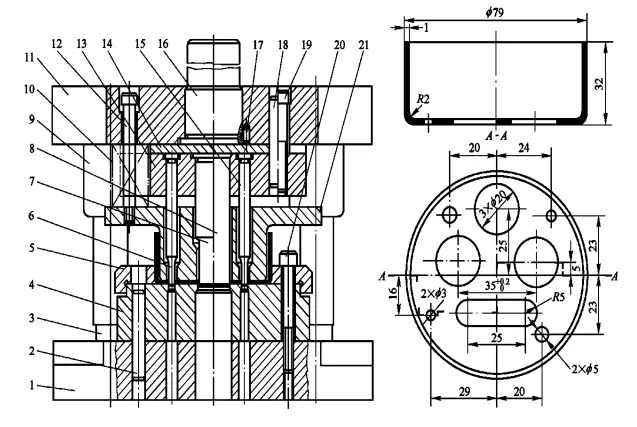

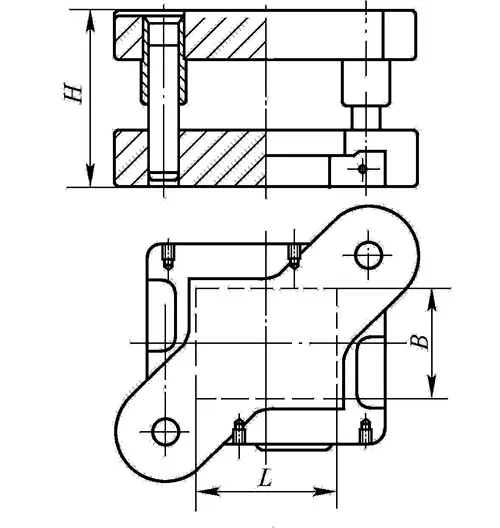

Пример 3-3 Заготовка, показанная на рисунке, изготовлена из материала Q235 толщиной 2 мм. Попробуйте проанализировать технологичность заготовки.

Анализ:

(1) Структура заготовки симметрична, без пазов, консолей, острых углов и т.д., что соответствует требованиям к процессу заготовки

(2) Как видно из Таблицы 3-11 и Таблицы 3-12, точность внутреннего отверстия и наружных размеров, а также точность отверстия центральное расстояние это все общие требования к точности, которые можно выбивать обычными заготовками.

(3) Как видно из рисунка 3-42 и таблицы 3-9, размер пробиваемых отверстий, поля отверстий и расстояние между отверстиями соответствуют минимальным требованиям, поэтому можно использовать составную перфорацию.

(4) Q235 является широко используемым материал для штамповки и обладает хорошей технологичностью при штамповке.

Таким образом, заготовка имеет хорошую технологичность и подходит для штамповки.

На основе анализа процесса необходимо решить все вопросы, связанные со структурой, точностью, размером, партией и т.д:

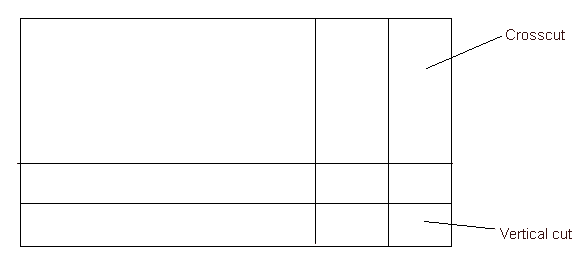

О количестве основных процессов, необходимых для изготовления заготовки, можно судить непосредственно по ее форме.

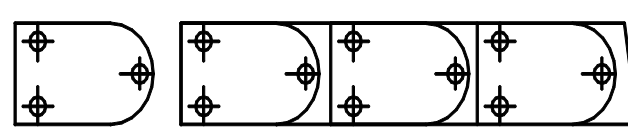

Пример определения количества базовых операций

Соответствующие штампы являются одноступенчатыми вырубной штамп, составной вырубной штамп и прогрессивный вырубной штамп.

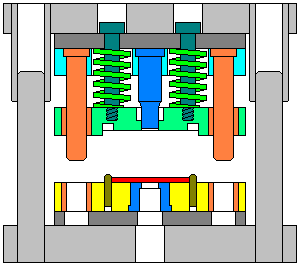

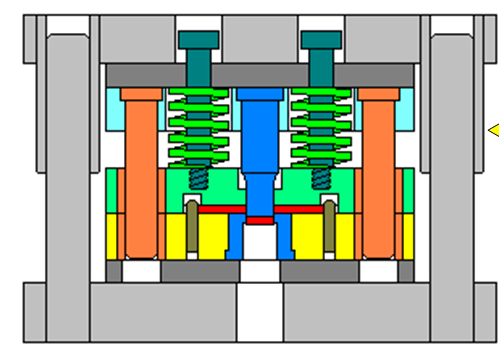

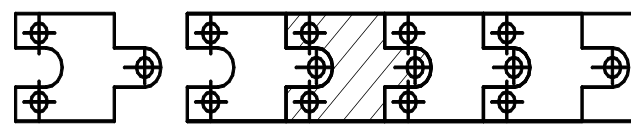

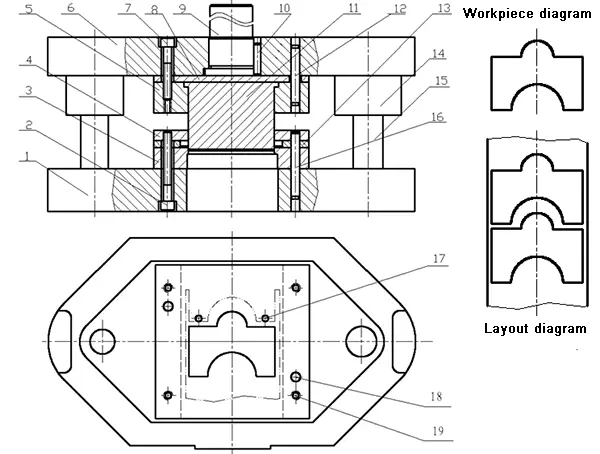

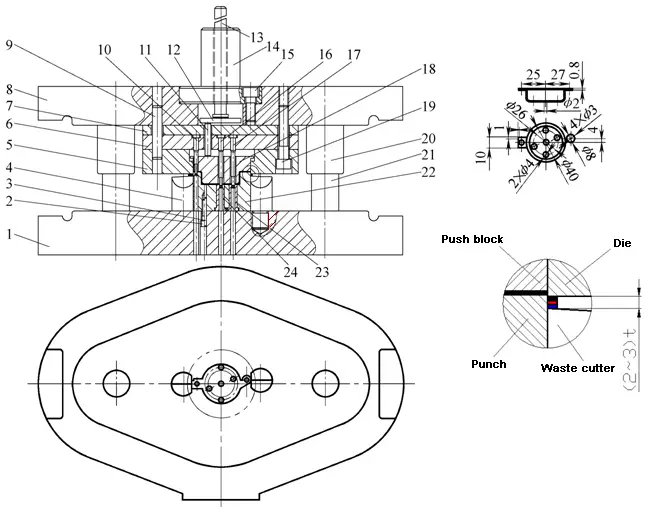

Композитный вырубной штамп

Имеется только одна станция, и за один ход пресса выполняется два или более процессов перфорации одновременно.

Прогрессивный вырубной штамп

За один ход пресса штампы для нескольких процессов пробивки заполняются одновременно на множестве станций, расположенных непрерывно в направлении подачи.

Сравнение трех типов пресс-форм

| Тип пресс-формы | Однопроцессная пресс-форма | Режим соединения | Прогрессивная пресс-форма |

| Количество станций | 1 | 1 | 2 или более типов |

| Количество выполненных операций | 1 тип | 2 или более типов | 2 или более типов |

| Подходящий размер заготовки | Большие и средние | Большие, средние и маленькие | Средние и малые |

| Требования к материалам | Ширина полосы не является строгой, и можно использовать обрезки. | Ширина полосы не является строгой, и можно использовать обрезки. | Строгие требования к полосам или полоскам |

| Точность перфорации | Низкий | Высокий | Между двумя |

| Производительность | Низкий | Высокий | Очень высокий |

| Возможность механизации и автоматизации | Проще | Трудные, сложные заготовки и удаление отходов | Легко |

| Приложение | Подходит для среднесерийного и мелкосерийного производства крупных прецизионных деталей, крупных и средних деталей или массового производства крупных деталей | Подходит для массового производства крупных, средних и мелких деталей с сложные формы и высокие требования к точности | Подходит для массового производства мелких и средних деталей сложной формы с высокими требованиями к точности |

Сложен ли этот процесс и как его выбрать?

Общие принципы таковы:

(1) Порядок размещения прогрессивной перфорации

(2) Последовательность выполнения одноэтапной заготовки многоэтапных заготовок:

Пример последовательности действий при прогрессивной штамповке

Примеры методов определения схемы штамповки

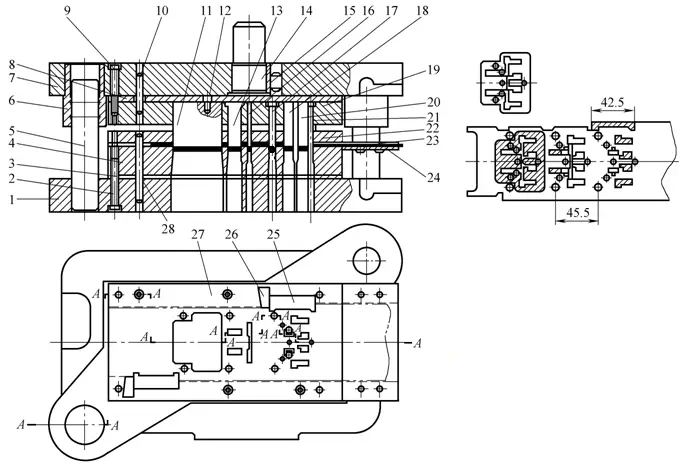

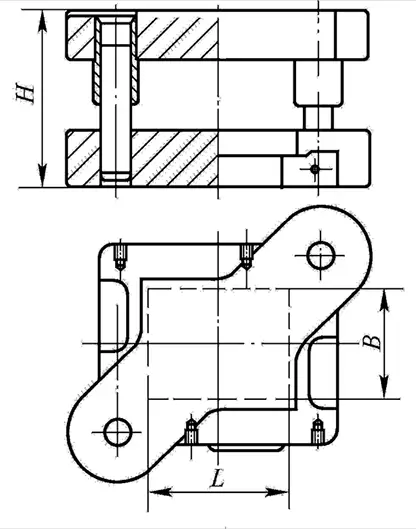

Пример 3-4 Штамповка иллюстрированных деталей, годовой объем выпуска которых составляет 3 млн штук, требуется разработать технологический план штамповки.

(1) Анализ технологии штамповки

1) Структура заготовки симметрична, без пазов, консолей, острых углов и т.д., что соответствует требованиям к процессу заготовки.

2) Как видно из Таблицы 3-11 и Таблицы 3-12, точность внутреннего отверстия и внешних размеров, а также точность расстояния между центрами отверстий относятся к общим требованиям точности, которые могут быть выбиты обычной штамповкой.

3) Как видно из рисунка 3-42 и таблицы 3-9, размер пробиваемых отверстий, расстояние между кромками и размер шага отверстий соответствуют минимальным требованиям, и композитная штамповка может быть использована.

4) Q235 является широко используемым материалом для штамповки и обладает хорошей обрабатываемостью.

Таким образом, заготовка имеет хорошую технологичность и подходит для штамповки.

(2) Определите план процесса штамповки

Для этой детали требуется две основные процедуры заготовки - зачистка и прошивка. Согласно приведенному выше анализу процесса, можно перечислить следующие три технологических решения:

(3) Анализ и сравнение

Первое решение имеет простую конструкцию пресс-формы, но требует двух процессов и двух пар пресс-форм, что имеет низкую производительность, и трудно удовлетворить требования к эффективности при массовом производстве.

Для второго решения требуется только одна пара пресс-форм. Точность формы и положения, а также точность размеров заготовки можно легко гарантировать. Производительность выше, чем у первого решения, но конструкция пресс-формы сложнее, чем у первого решения, и эксплуатация неудобна.

Третий вариант также требует пары пресс-форм, он удобен и безопасен в эксплуатации и имеет самую высокую производительность. Конструкция пресс-формы сложнее, чем в первом варианте. Точность штампованных деталей находится между первым и вторым вариантом. Однако, поскольку точность самого изделия невысока, он может удовлетворить требования к точности изделия.

В результате анализа и сравнения трех вышеупомянутых схем, лучше принять схему 3 для штамповочное производство этой части.

| Нет. | Основа классификации | Имя |

| 1 | Свойства процесса штамповки | Заготовительный штамп, гибочный штамп, штамп для глубокой вытяжки, штамп для формовки и т.д. |

| 2 | Различные комбинации процессов | Однопроцессная пресс-форма (простая пресс-форма), составная пресс-форма, прогрессивная пресс-форма (непрерывная пресс-форма, пресс-форма с пропусками) |

| 3 | Различные методы ориентации | Нет формы для направляющих, формы для направляющих пластин, формы для направляющих колонн и т.д. |

| 4 | Различные методы разгрузки | Жесткий разгрузочный штамп, эластичный разгрузочный штамп |

| 5 | Различные способы контроля расстояния | Тип стопорного штифта, тип бокового лезвия, тип направляющего штифта и т.д. |

| 6 | Материалы для рабочих частей пресс-формы различны. | Пресс-форма для твердого сплава, пресс-форма для сплава на основе цинка, пресс-форма для резины и т.д. |

| 7 | … | … |

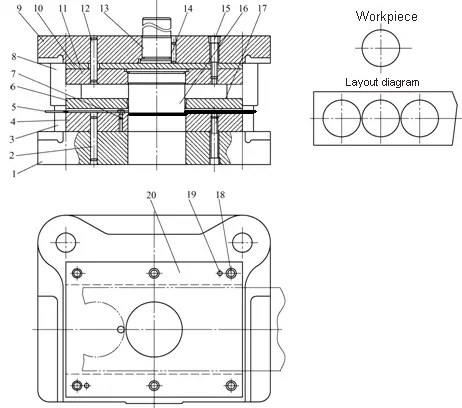

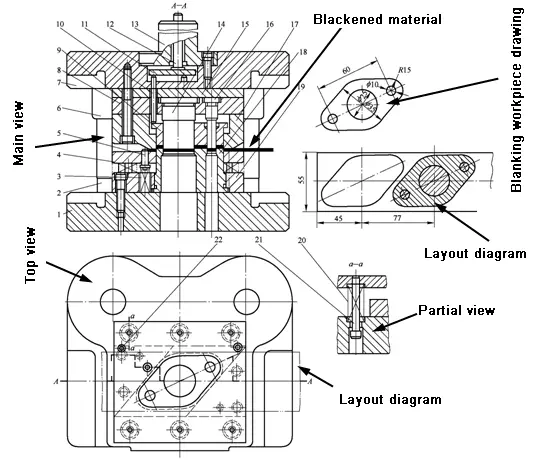

Метод просмотра схемы строения пресс-формы

Метод и этапы просмотра:

-Посмотрите на строку заголовка, чтобы найти названия форм

-Посмотрите на заготовку

-Посмотрите на схему раскладки, поймите направление подачи, а затем узнайте примерное местоположение позиционируемой детали

-Посмотрите на главный вид

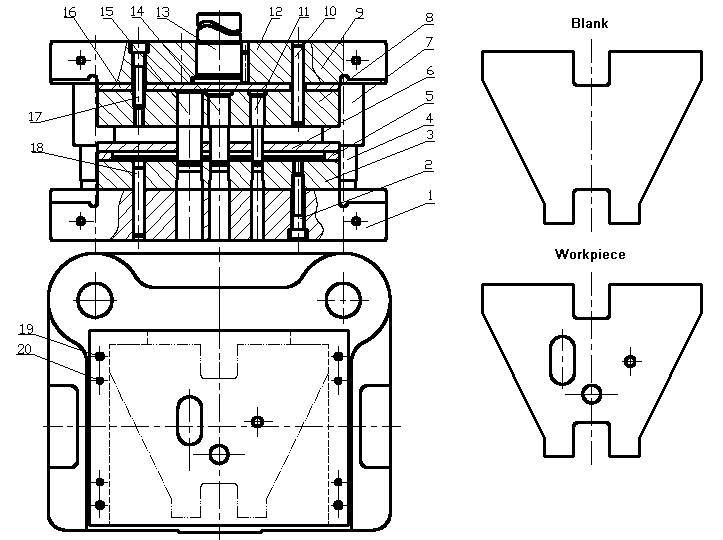

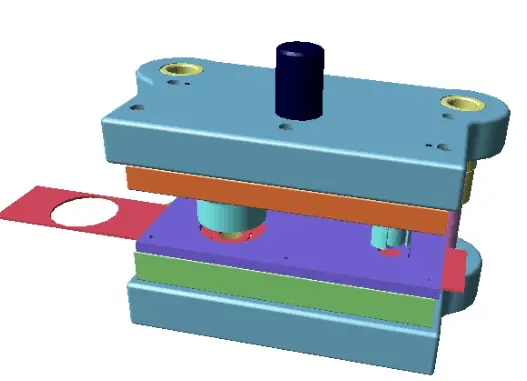

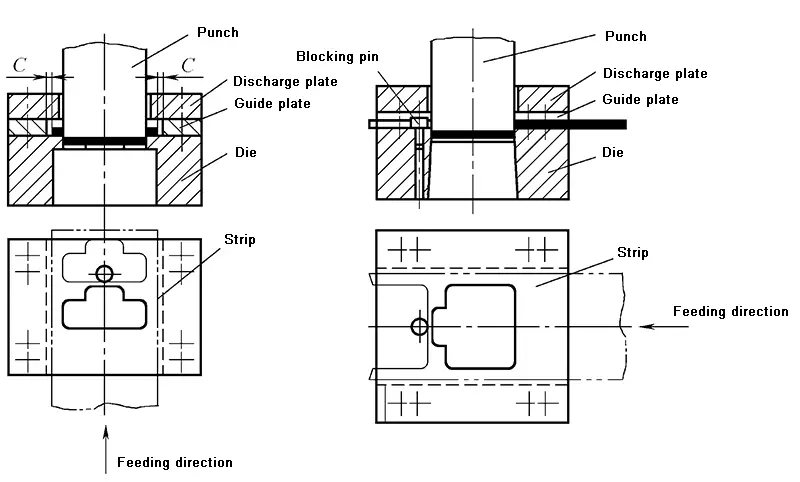

Однопроцессный штамп также называют простым штампом, что означает штамп, который выполняет только один процесс штамповки за один ход пресса.

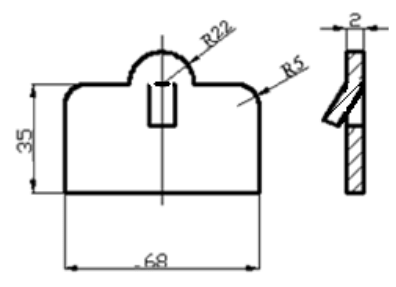

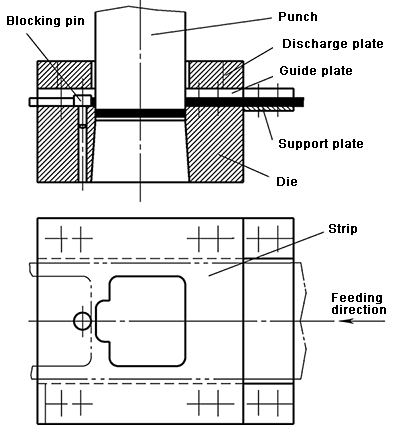

Заготовительный штамп с жестким разгрузочным устройством

Заготовительный штамп с устройством для эластичной разгрузки

Однопроцессный штамп для заготовок с эластичным устройством разгрузки и выталкивания

Происходит разделение

Форма для пирсинга

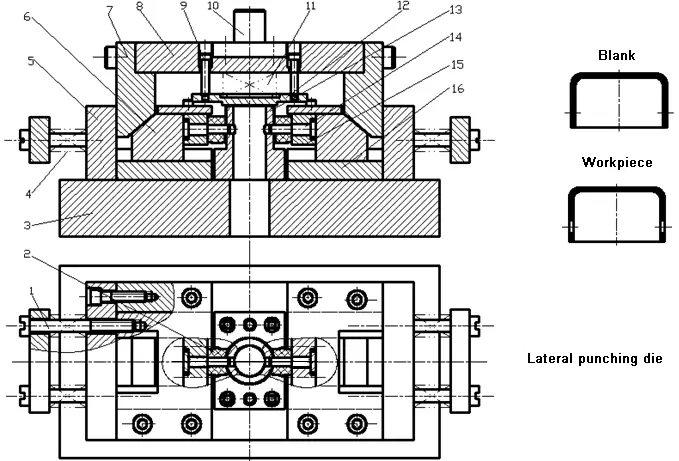

Косой клиновой штамп для горизонтальной боковой прошивки

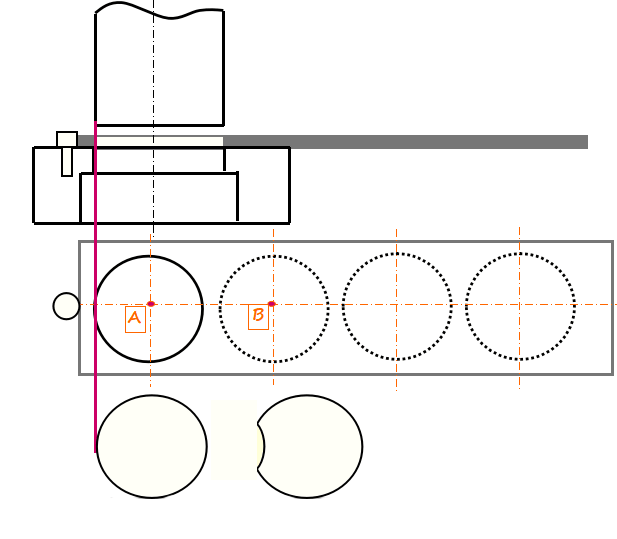

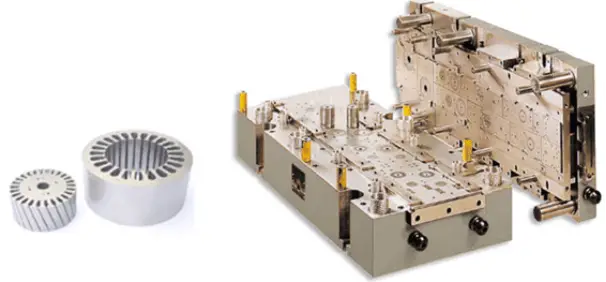

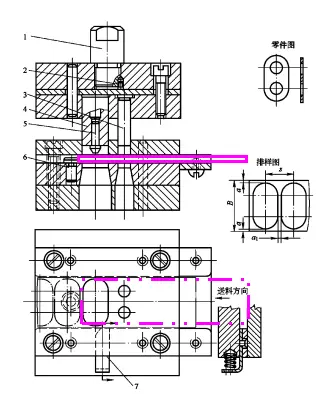

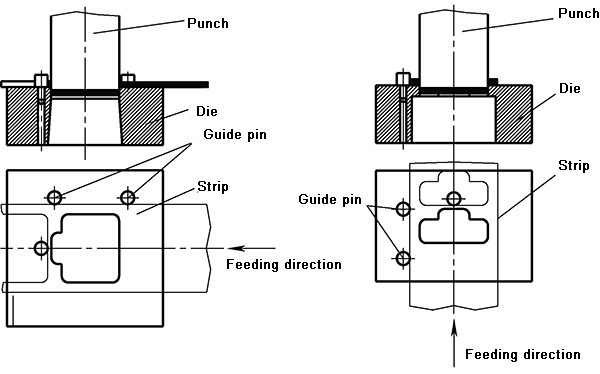

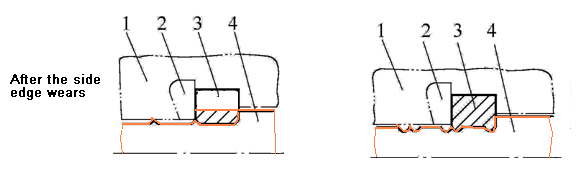

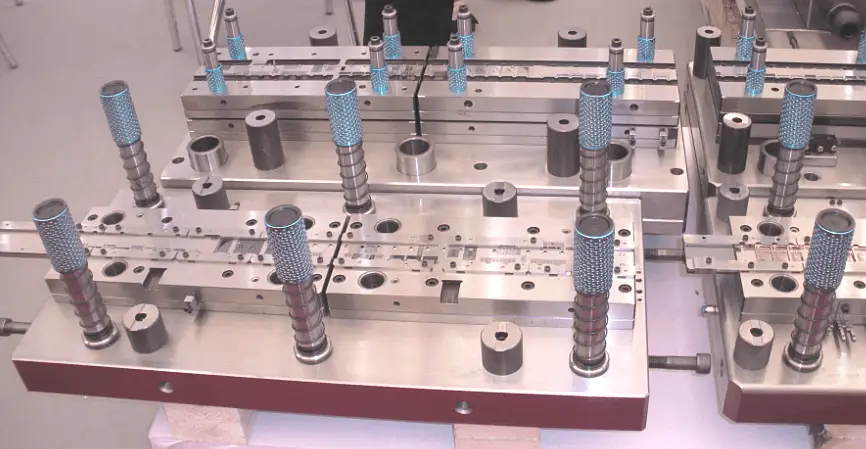

2.Типовая структура прогрессивного штампа

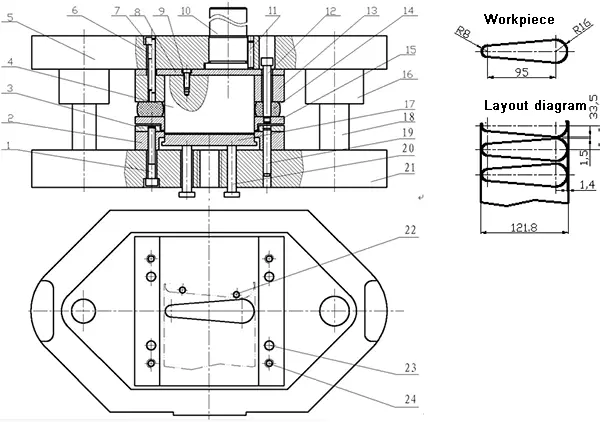

Прогрессивный штамп, также известный как непрерывный или пропускной штамп, относится к штампу, который одновременно выполняет несколько процессов тиснения на нескольких станциях в направлении подачи за один ход пресса.

Пробивной и заготовительный прогрессивный штамп

Перфорация и заготовка прогрессивный штамп с фиксированным расстоянием с помощью направляющих штифтов

Пробивной и заготовительный прогрессивный штамп с двухсторонним расстоянием между лезвиями

Прогрессивный заготовительный штамп с боковой кромкой и расстоянием между направляющими штифтами

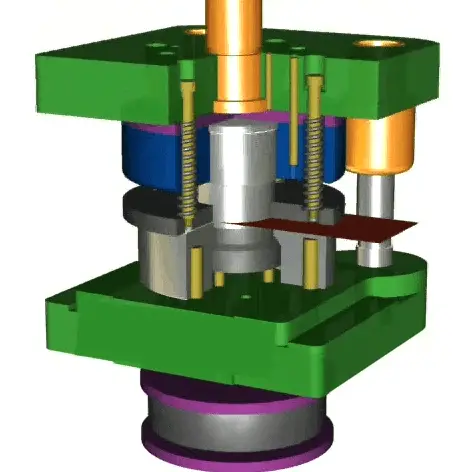

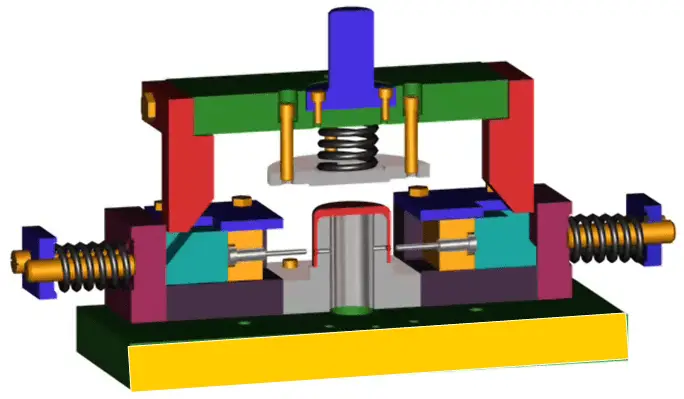

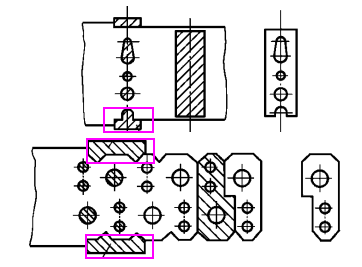

3.Типовая структура составного штампа

Составной штамп - это штамп, имеющий только одну станцию и выполняющий два или более процессов тиснения одновременно за один ход пресса.

Сравнение формообразующих и соединительных штампов для флип-чипов

| Тип пресс-формы / Характеристики | Штамп для формовочных смесей | Составная матрица для флип-чипов |

| Положение заготовительного штампа | Нижний штамп | Верхняя форма |

| Плоскостность заготовки | Благодаря действию прессования материала достигается хорошая плоскостность заготовки | Бедный |

| Край отверстия в пробиваемой заготовке | Меньше | Крупнее |

| Простота в эксплуатации и безопасность | Неудобно материал пуансона | Более удобный |

| Диапазон применения | Штамповка деталей из более мягких, тонких и плоских материалов | Широкий спектр применения |

Штамп для формовочных смесей

Составная матрица для флип-чипов

Обрезной и прошивной составной штамп

Перевернутый композитный штамп с жестко-упругим толкающим устройством

Для однопроцессных пресс-форм, благодаря удобству использования пресс-форм с передним монтажом, предпочтительна конструкция с передним монтажом;

Что касается композитных пресс-форм, то из-за удобства и безопасности композитных пресс-форм с флип-чипом, в реальном производстве предпочтение отдается конструкциям с флип-чипом. Если перфорируемый лист тонкий, расстояние между отверстиями немного меньше, и требуется плоскостность заготовки, следует выбирать композитную пресс-форму с передним расположением структуры.

В массовом производстве мелких и средних деталей прогрессивные штампы с автоматической подачей широко используются для экономии рабочей силы и повышения эффективности производства.

Обрабатывайте детали конструкции:

Вспомогательные части конструкции:

Функция заключается в разделении материалов и получении заготовок требуемой формы и размера

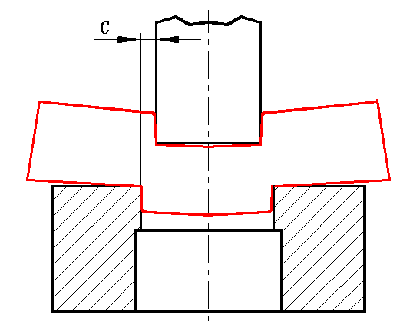

Зазор в заготовительном штампе - это расстояние между штампом и боковой стенкой кромки пуансона в заготовительном штампе. Он обозначается символом c, который относится к одностороннему зазору. (GB / T16743-2010)

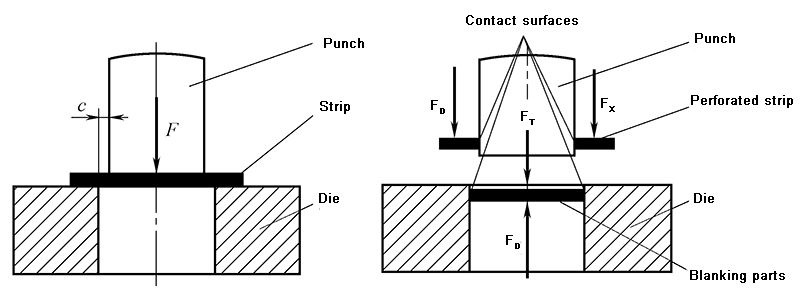

(1) Влияние зазора на процесс зачистки

1) Влияние зазора C на качество детали. Величина зазора может быть соответствующим образом уменьшена, что может эффективно улучшить качество сечения заготовки.

2) Влияние зазора C на силу процесса штамповки

При увеличении C сила пробивания F в определенной степени уменьшается.

По мере увеличения C, FX, FT, и FE уменьшается, общее давление перфорации снижается.

И наоборот, когда Z уменьшается, усилие каждого процесса заготовки увеличивается, и общее давление перфорации возрастает.

3) Влияние зазора C на срок службы пресс-формы

Формы разрушения пресс-формы: износ, растрескивание кромок матрицы, сколы, деформация и т.д.

Зазор C в основном влияет на износ пресс-формы и трещины на кромке.

При увеличении C уменьшается усилие процесса заготовки, снижается износ штампа, уменьшаются трещины на кромках штампа, поэтому срок службы увеличивается. Напротив, срок службы сокращается.

Результаты анализа:

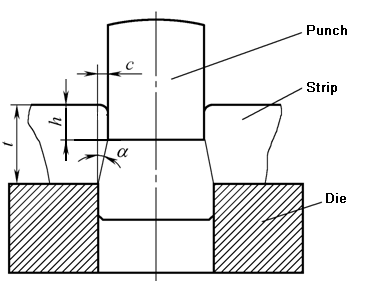

(2) Определение разумной величины разрыва

1) Теоретический расчет разумной величины зазора

Основание: Трещины на верхней и нижней режущих кромках перекрываются, а зазор между формами является разумным

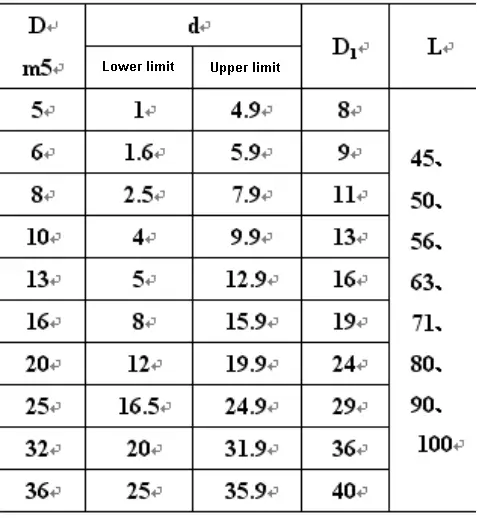

Таблица 3-19 Классификация холостого хода металлический лист

| Название проекта | Значения категорий и разрывов | |||||

| Класс i | Класс ii | Класс iii | Класс iv | Класс v | ||

| Характеристика плоскости сдвига |  |  |  |  |  | |

| Угол удара R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Высота яркой полосы B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Высота зоны разлома F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Высота бура h | Slender | Средний | Среднее | Высокий | Выше | |

| Угол излома a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Плоскостность f | Хорошо | Достаточно хорошо | Среднее | Бедный | Хуже | |

| Точность размеров | Заглушка | Очень близко к размеру кубика | Близкий к размеру штампа | Немного меньше, чем размер штампа | Меньше, чем размер матрицы | Меньше, чем размер матрицы |

| Вырубная деталь | Очень близко к размеру пуансона | Близко к размеру пуансона | Немного больше, чем размер пуансона | Больше, чем размер пуансона | Больше, чем размер пуансона | |

| Усилие пробивания | Крупнее | Большой | Среднее | Маленький | Меньше | |

| Сила разгрузки, сила выталкивания | Большой | Крупнее | Самый маленький | Меньше | Маленький | |

| Срок службы | Низкий | Нижний | Выше | Высокий | Выше | |

Таблица 3-20 Величина заготовки металлического листа (GB / T16743-2010)

| Материалы | Прочность на сдвиг Mpa | Начальный разрыв (односторонний разрыв)%t | ||||

| Класс i | Класс ii | Класс iii | Класс iv | Класс v | ||

| Мягкая сталь 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Среднеуглеродистая сталь 45, нержавеющая сталь 1Cr18Ni9Ti, 4Cr13, расширительный сплав (Ковар) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Высокоуглеродистая сталь T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Чистый алюминий 1060, 1050A, 1035, 1200, алюминиевый сплав (мягкий) 3A21, латунь (мягкая) H62, чистая медь (мягкая) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Латунь (твердая) H62, свинцовая латунь HPb59-1, чистая медь (твердая) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Алюминиевый сплав (твердый) ZA12, оловянно-фосфористая бронза QSn4-2.5, алюминиевая бронза QA17, бериллиевая бронза QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Магниевый сплав MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Электрик из кремнистой стали | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Метод выбора зазора для заглушки

При выборе зазоров для заготовок из металлического листа, в соответствии с техническими требованиями к заготовкам, особенностями использования, специфическими условиями производства и т.д., сначала определите тип зазора, который должен быть принят в соответствии с таблицей 3-19, а затем выберите величину зазора этого типа в соответствии с таблицей 3-20.

Зазор новой формы должен быть наименьшим из значений зазора.

2.Определение размеров и допусков кромки пуансонов и штампов

(1) Принцип расчета размера режущей кромки пуансонов и штампов

(2) Метод расчета размера режущей кромки

Метод расчета размера режущей кромки связан с методом обработки пресс-формы. Существует два распространенных метода обработки пресс-форм:

Сравнение двух методов обработки пресс-форм

| Способ обработки пресс-формы | Метод раздельной обработки (метод попеременной обработки) | Кооперативная обработка |

| Определение | Пуансон и матрица обрабатываются до окончательного размера по соответствующим чертежам. | Сначала обрабатывается эталонный штамп, а размер кромки неэталонного штампа определяется в соответствии с фактическим размером уже вырезанной кромки эталонного штампа в соответствии с минимальным разумным зазором. |

| Преимущества | (1) Пуансон и матрица могут быть изготовлены параллельно, что сокращает цикл изготовления пресс-формы; (2) Детали пресс-формы можно менять местами | (1) Зазор между формами гарантируется подготовкой, что снижает сложность обработки форм; (2) Для уменьшения объема работы по изготовлению чертежей необходимо нарисовать только подробный чертеж детали справочной модели. |

| Недостатки | (1) Необходимо сделать чертеж детали пуансона и матрицы по отдельности; (2) Зазор в пресс-форме обеспечивается точностью обработки пресс-формы, что повышает сложность обработки пресс-формы. | Нереференсная пресс-форма должна быть изготовлена после изготовления референсной пресс-формы, а цикл изготовления пресс-формы длительный. |

| Приложение | С развитием технологии изготовления пресс-форм, большинство пресс-форм в реальном производстве изготавливаются отдельными методами обработки, и применение методов обработки становится все меньше и меньше. . | |

1) Раздельная обработка мужских и женских штампов

Коэффициент износа x значение

| Толщина материала t/мм | Некруглые заготовки x значение | Круглая заготовка x | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Допуск на заготовку Δ/мм | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

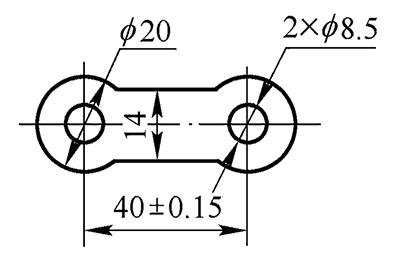

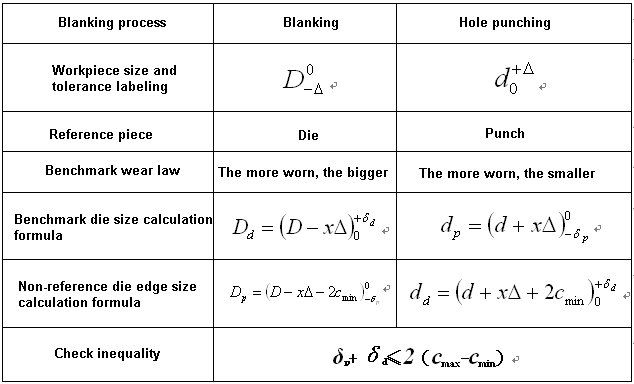

Пример расчета размера режущей кромки

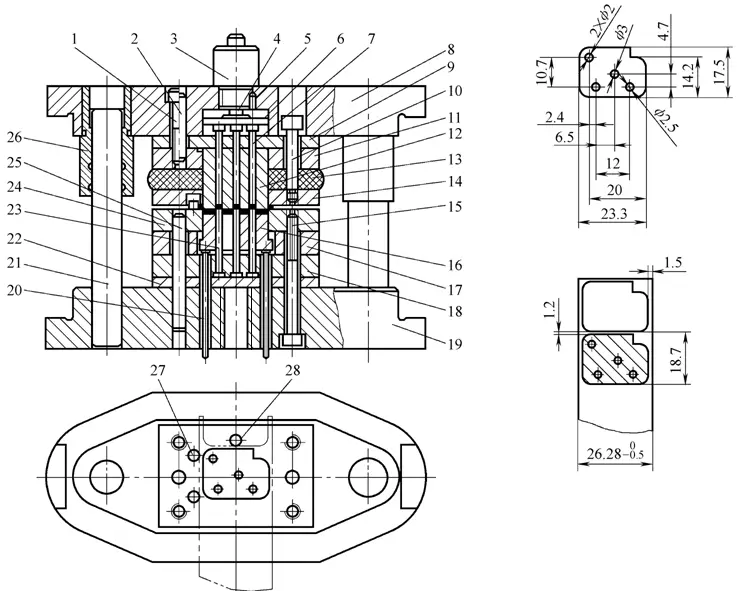

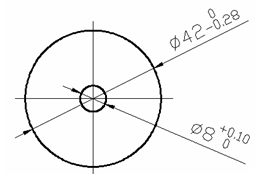

Пример 3-7 Деталь, показанная на рисунке 3-73, выбита. Материал - Q235, толщина материала - t = 2 мм. Рассчитайте размеры и допуски на кромки для штамповки и высечки.

Решение: Как показано на рисунке 3-73, для этой детали требуется два процесса заготовки, а именно заготовка и прошивка. Размер кромки штампа и допуск рассчитаны ниже.

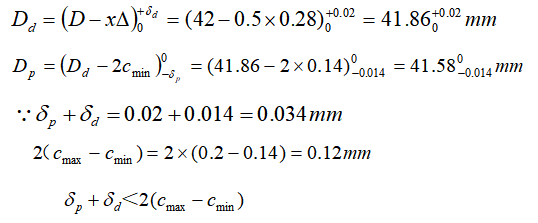

1) Заглушка

На основе вогнутой формы, из-за правильной формы, форма обрабатывается отдельно.

Сверяясь с таблицей 3-19 и таблицей 3-20, получаем c = (7% ~ 10%) t, то есть:

cmin =7%t=0,07×2=0,14 мм;

cmax=10%t=0.10×2=0.2mm;

Найдите в таблице 3-24 коэффициент износа: x = 0,5;

Производственные отклонения выпуклых и вогнутых форм, полученные по таблице 3-25, составляют: δp = 0,014 мм, δd = 0,02 мм;

Рассчитывается по формуле:

Поэтому точность формы соответствует требованиям.

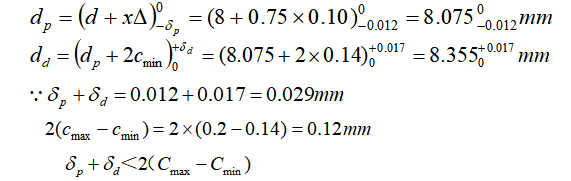

2) Пирсинг

Если взять за основу пуансон, то, поскольку форма отверстия проста, для обработки пресс-формы используется отдельный метод производства.

Посмотрите таблицу 3-24: χ=0,75

Проверьте по таблице 3-25, чтобы получить: δp = 0,012 мм, δd = 0,017 мм.

Рассчитано по формуле, приведенной в таблице 3-23:

Поэтому точность формы соответствует требованиям.

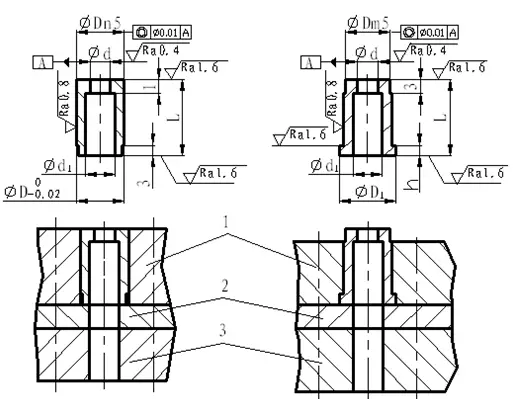

2) Координировать обработку мужских и женских штампов

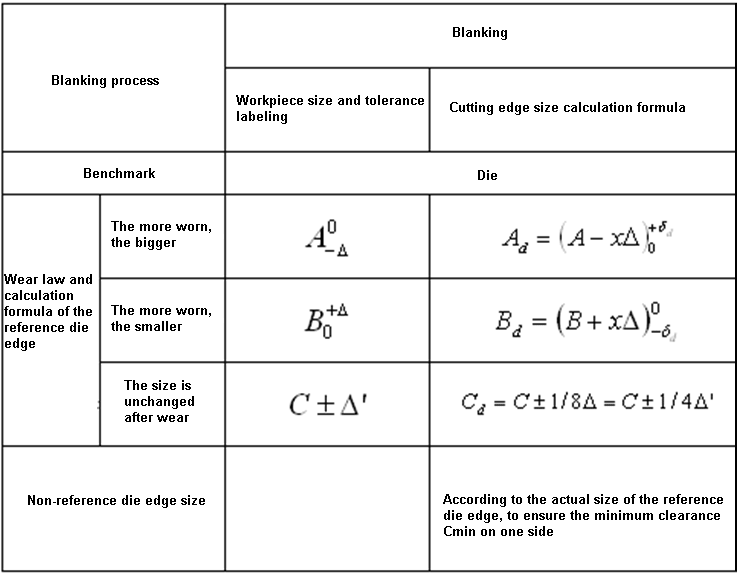

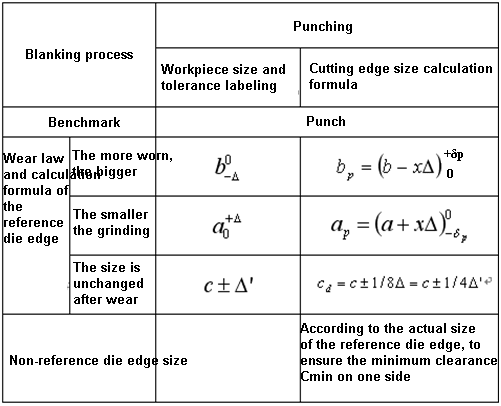

Формула расчета размера кромки заготовительного штампа при кооперативной обработке

Формула расчета размера кромки вырубного штампа при кооперативной обработке

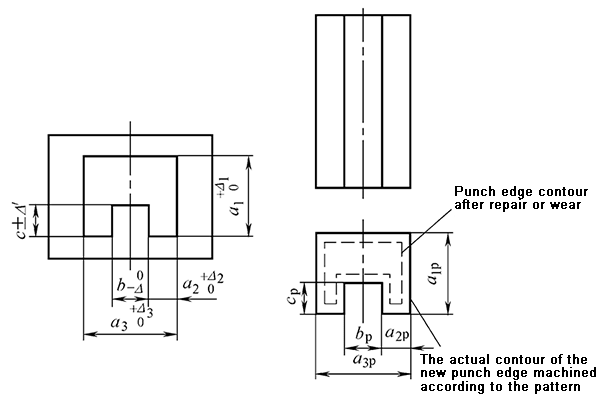

Пример чертежа выпуклых и вогнутых деталей при использовании метода механической обработки

Обратите внимание на допуск размера режущей кромки

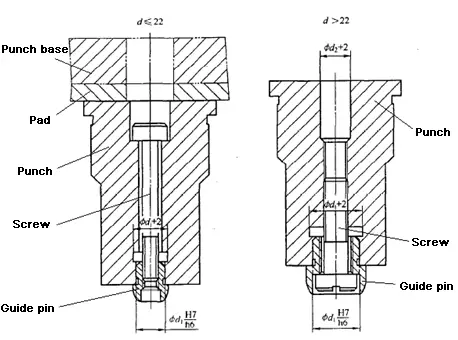

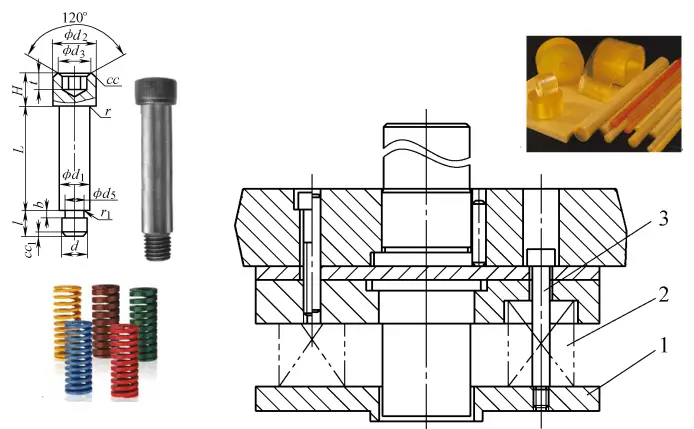

3.Конструктивное исполнение рабочих органов и выбор стандартов

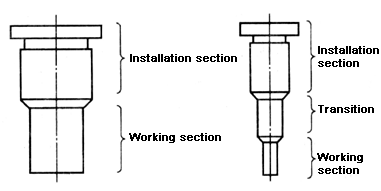

(1) Конструктивная форма выпуклого штампа и метод его крепления

Проблемы, которые необходимо решить при проектировании перфораторов

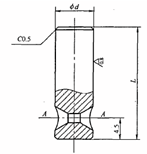

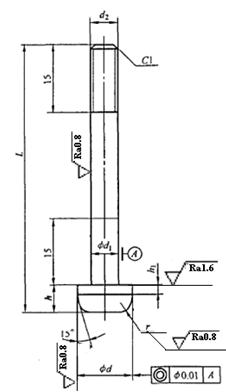

По форме поперечного сечения различают пуансоны круглого сечения и пуансоны нестандартного сечения.

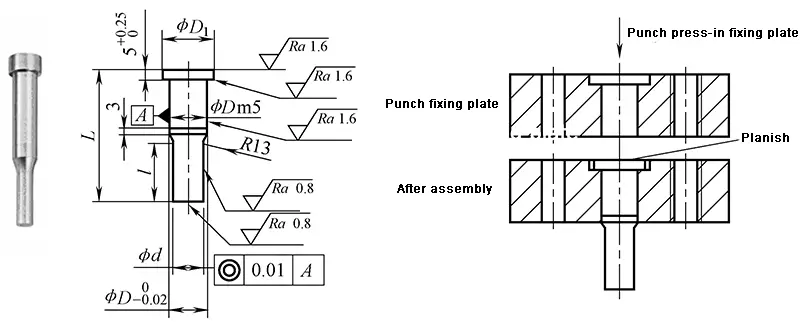

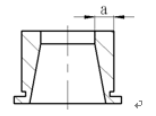

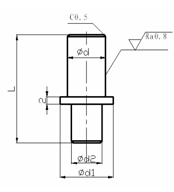

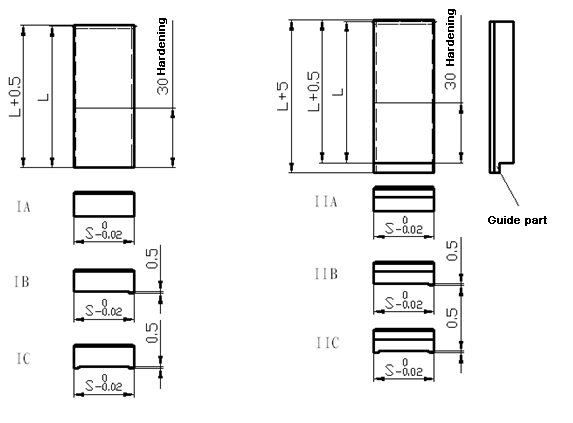

1) Конструктивная форма и способ крепления стандартного круглого выпуклого штампа (JB / T5825-2008 ~ JB / T5829-2008)

Рекомендуемые материалы: Cr12MoV, Cr12, Cr6WV, CrWMn

Требования к твердости: Cr12MoV, Cr12, Cr6WV режущая кромка 58 ~ 62HRC, неподвижная часть головки 40 ~ 50HRC; CrWMn режущая кромка 56 ~ 60HRC, неподвижная часть головки 40 ~ 50HRC

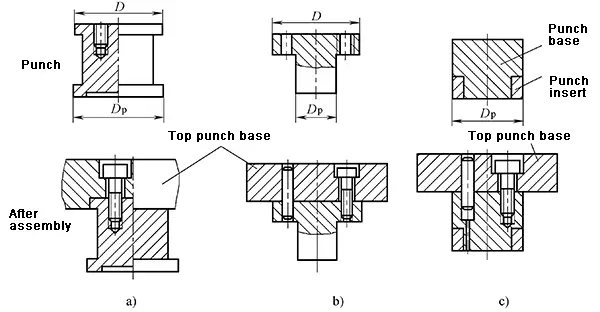

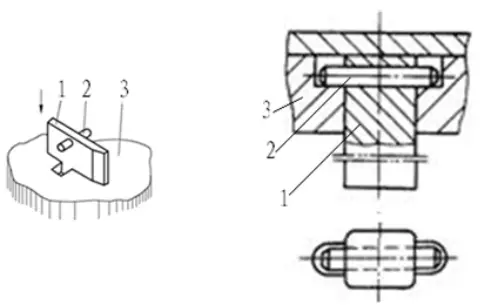

Конструкция и способ крепления цилиндрической головки термоусадочного стержня круглой выпуклой матрицы

Стандартные размеры и примеры маркировки круглого пуансона с цилиндрической головкой для термоусадочного стержня(JB/T5826-2008)

Пример маркировки: D = 5 мм, d = 2 мм, L = 56 мм цилиндрический термоусадочный штифт круглый пуансон штамп маркировка: цилиндрический термоусадочный штифт круглый пуансон 5×2×56 JB / T5826-2008

Конструктивная форма и способ крепления больших и средних круглых выпуклых штампов

Конструкция и способ крепления пробойника

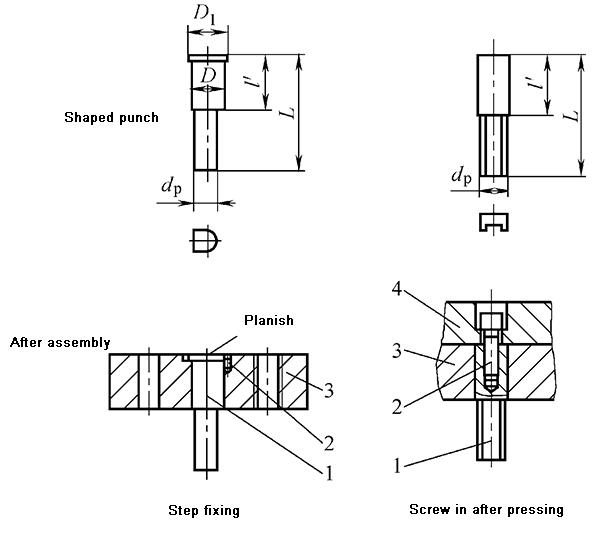

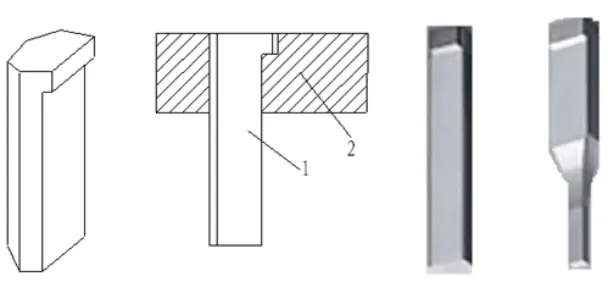

2) Конструктивная форма и способ крепления выпуклого штампа специальной формы

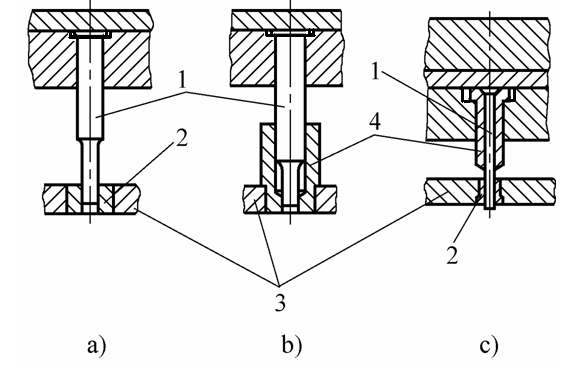

Выпуклая матрица специальной формы имеет ступенчатую структуру и способ крепления

Пуансон специальной формы с фиксированным боковым пазом и прижимной пластиной

Крепление профилированного пуансона с помощью поперечного штифта

Крепление профилированного пуансона с помощью подвесной платформы

3) Определение размера пуансона в зависимости от структуры пресс-формы

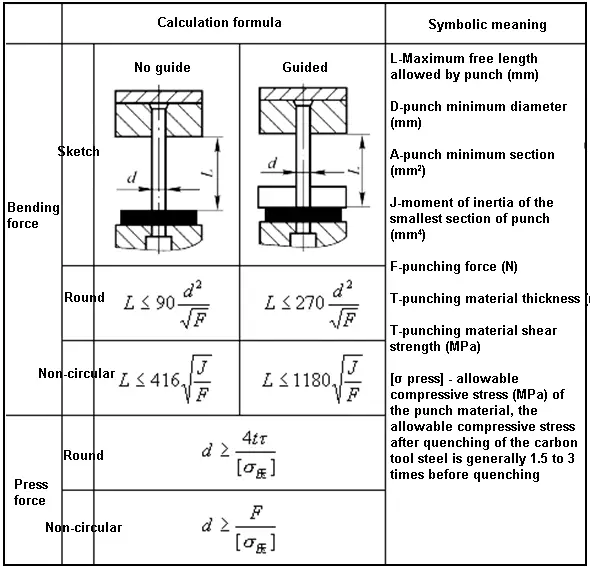

(3) Проверка прочности пуансона

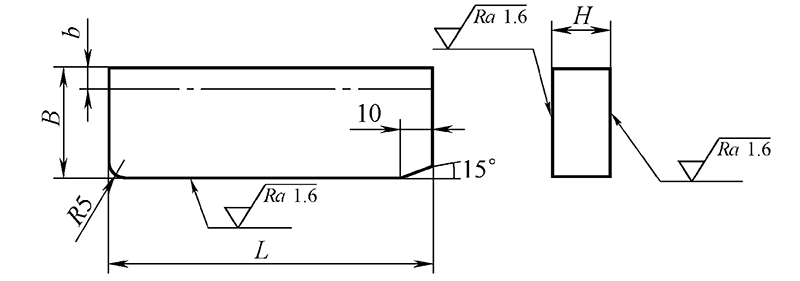

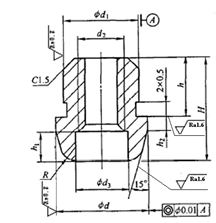

(2) Разработка структуры штампа и выбор стандартов

1) Конструктивная форма и способ крепления штампа

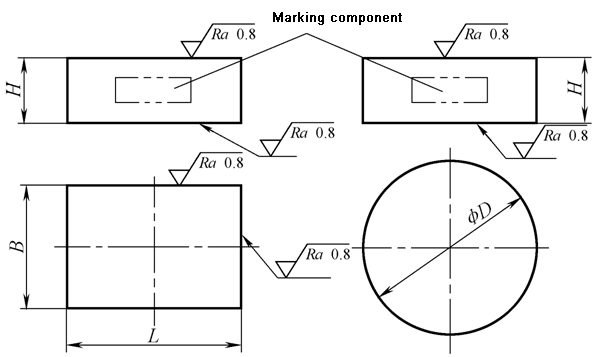

Цельная конструкция штампа, обычно используемая в обычных штампах для штамповки.

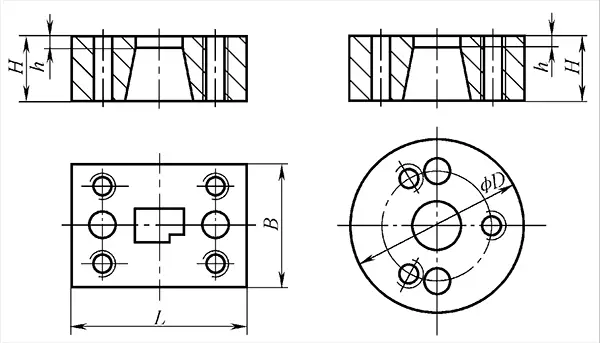

Существует два типа интегральных штампов: прямоугольные и круглые.

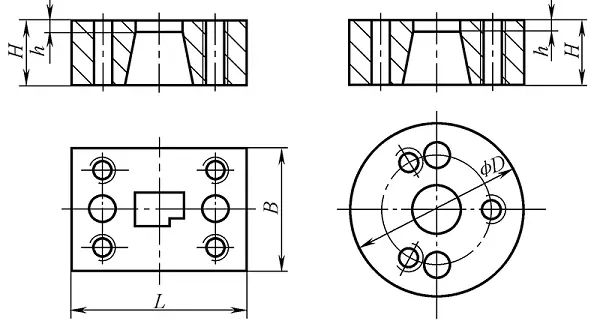

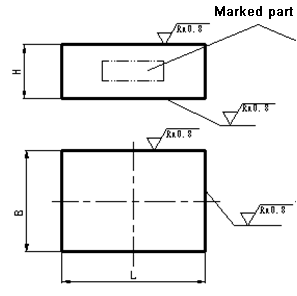

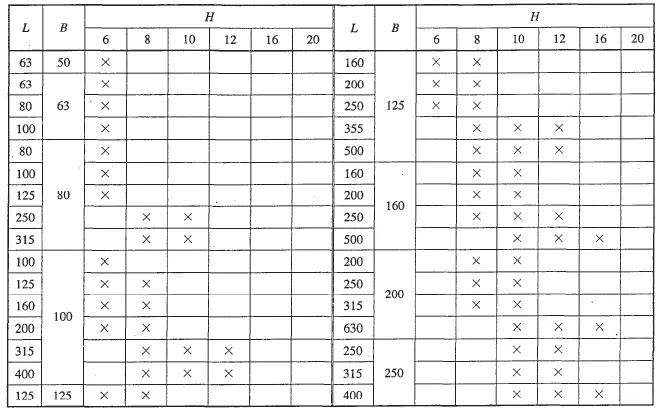

Пример маркировки: L = 125 мм, B = 100 мм, H = 20 мм маркировка прямоугольной вогнутой формы: прямоугольный вогнутый шаблон 125×100×20 JB / T7643.1-2008

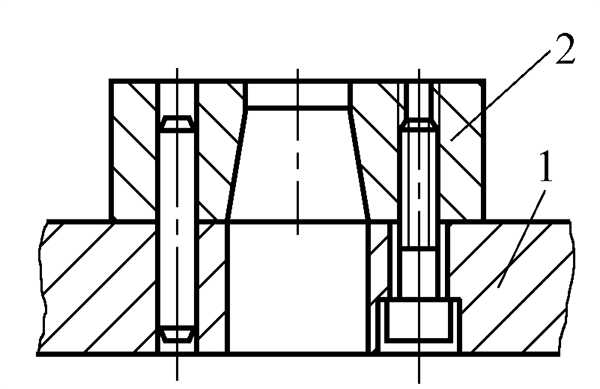

Встроенный метод крепления штампа:

Рекомендуемые материалы:

Метод крепления - винты и штифты непосредственно закреплены в нижнем основании пресс-формы

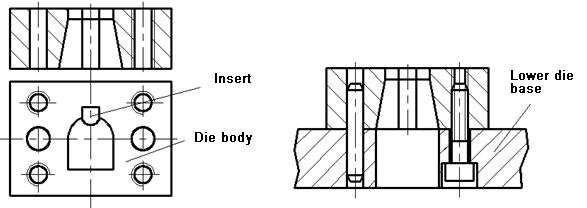

Комбинированная конструкция штампа и способ крепления

Рекомендуемые материалы:

Блочный штамп

2) Форма режущей кромки штампа

3) Дизайн формы и размера штампа

Форма: круглая или прямоугольная

Расчет размеров штампа - эмпирическая формула

Расчетный размер формы штампа, полученный таким образом, равен:

Этапы проектирования заготовительного штампа:

Пример дизайна формы штампа

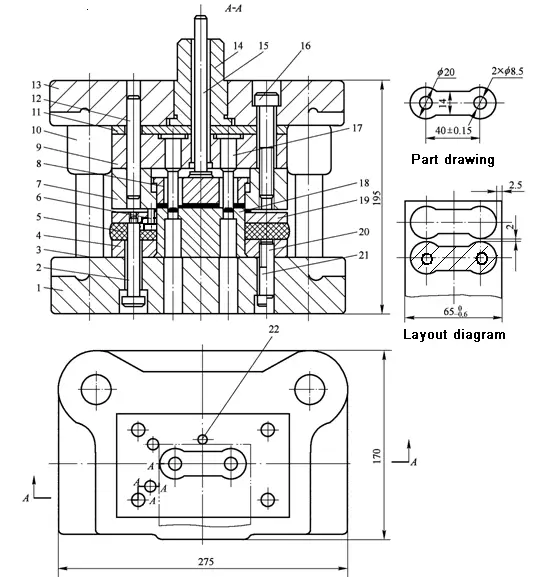

Пример 3-9 Попробуйте разработать форму и размеры заготовительного штампа для заготовки, показанной на рисунке 3-92.

Решение: Поскольку форма пуансона близка к прямоугольнику, форма штампа прямоугольная.

В соответствии с максимальными наружными размерами заготовки b = 40 + 20 = 60 мм и толщиной материала 2 мм, см. табл. 3-29: K = 0,28, то размеры штампа можно рассчитать следующим образом:

H = Kb = 0,28×60 = 16,8 мм

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2 мм ~ 33,6 мм,

Возьмите c = 30 мм.

Тогда: L = 40 + 19,88 + 30×2 = 119,88 мм

B = 19,88 + 30×2 = 79,88 мм

Это расчетные внешние размеры штампа. Согласно расчетным размерам, приведенным в таблице 3-31, мы знаем, что фактический размер штампа должен быть:

L×B×H = 125 мм × 80 мм × 18 мм

Частичные данные прямоугольного вогнутого шаблона

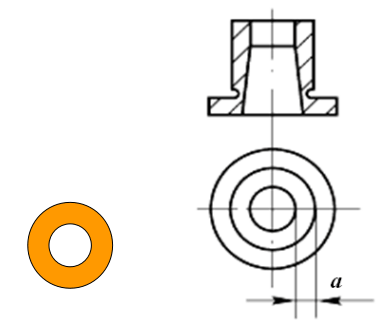

(3) Конструирование выпуклых и вогнутых штампов

Выпукло-вогнутый штамп - это рабочая часть составного штампа, выполняющая функции заготовительного и вырубного штампа. Его внутренняя и внешняя кромки являются режущими кромками, а толщина стенки между внутренней и внешней кромками зависит от размера заготовительной части.

Минимальная толщина стенок наружной и внутренней матрицы

| Эскиз |  | |||||||||

| Толщина t/мм | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Минимальная толщина стенки а/мм | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Толщина t/мм | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Минимальная толщина стенки а/мм | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Роль: Определение точного положения заготовки в пресс-форме

Существует две формы заготовок, подаваемых в пресс-форму:

Полоса "продвигается" вдоль формы

Отдельные заготовки "помещаются" в указанное положение пресс-формы

Пример позиционирования одной заготовки

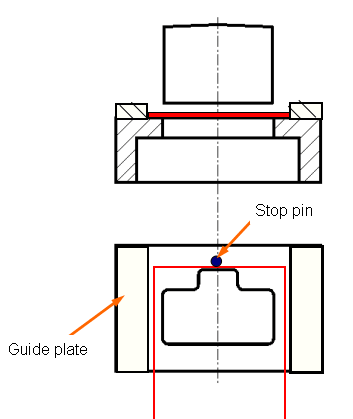

Роль заключается в обеспечении подачи ленты в форму в правильном направлении

Обычные свинцовые детали:

(1) Направляющая пластина

Роль заключается в управлении направлением подачи ленты

Обычно две штуки, распределенные по двум сторонам от направления подачи ленты, и непосредственно закрепленные на матрице винтовыми штифтами. Существует две формы:

Способ крепления направляющей пластины стандартной конструкции

Размеры направляющей пластины и вогнутого шаблона одинаковы.

Направляющая пластина нестандартной конструкции

Направляющая и разгрузочная пластины интегрированы

Конструкция с приемной пластиной

Направляющая пластина длиннее, чем вогнутый шаблон

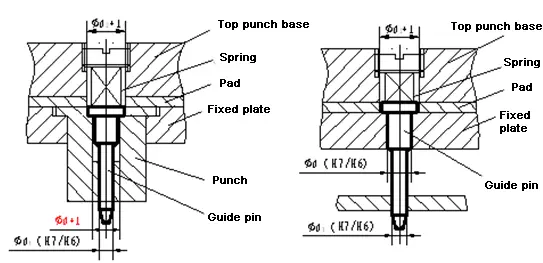

(2) Направляющий штифт

Как правило, их должно быть не менее двух, и располагаются они на одной стороне полосы. Рекомендуется стандартная структура. Материал - сталь 45, твердость при термообработке - 43 ~ 48HRC.

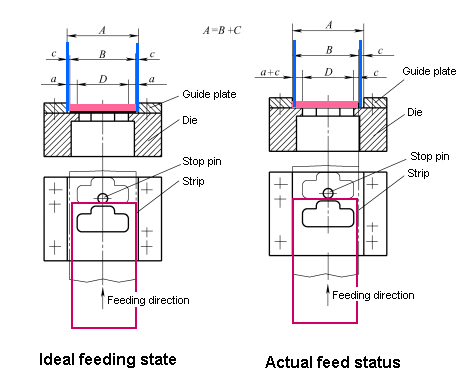

(3) Устройство бокового давления

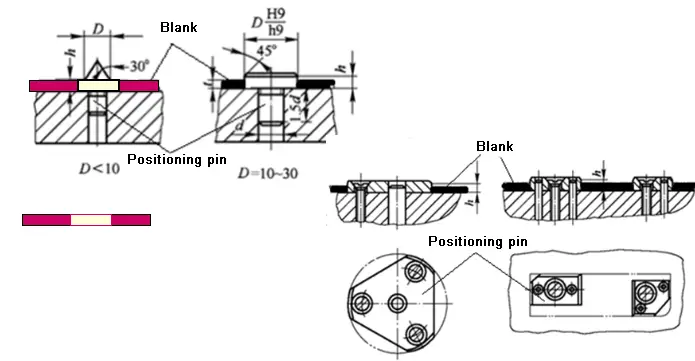

Роль заключается в контроле расстояния, на которое полоса подается в форму, то есть в управлении расстоянием. Обычные конструкции включают штифты для блокировки материала, боковые кромки, направляющие штифты и т. д.

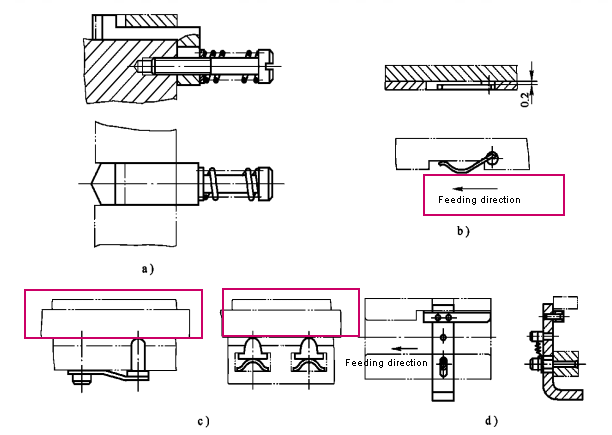

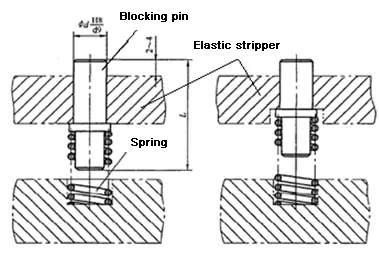

Блокирующий штифт подразделяется на неподвижный и подвижный.

Фиксированный стопорный штифт включает в себя стопорный штифт с круглой головкой и стопорный штифт в форме крюка.

Подвижный стопорный штифт включает в себя: начальный стопорный штифт, стопорный штифт возвратного типа и верхний упругий стопорный штифт.

(1) Фиксированный стопорный штифт

Функция заключается в контроле расстояния подачи полосы, то есть в контроле расстояния подачи стандартной детали. Он крепится непосредственно к штампу перед подачей.

Основа выбора: Толщина t перфорированного листа, см. таблицу 3-34

Принцип работы фиксированного стопорного штифта

Стопорный штифт для крючка

(2) Активный стопорный штифт

Все они имеют стандартную структуру, сталь 45 рекомендуется для материала блока или штифта, твердость термообработки составляет 43 ~ 48HRC

Устройство блокировки исходного материала обычно устанавливается в направляющей плите и используется в основном для первой подачи прогрессивного штампа.

Устройство для остановки пуль

Он устанавливается в эластичную разгрузочную плиту и чаще всего используется в перекидных пресс-формах.

Существует три формы:

Подпружиненное устройство для блокировки материала

Блокирующее устройство с резиновым куполом

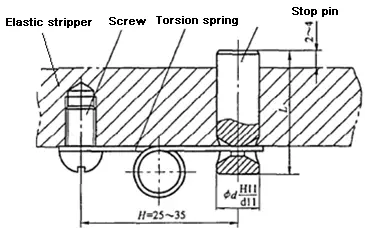

Устройство для блокировки выталкивания материала с торсионной пружиной

Ограничитель подачи ремня

Устанавливается в жесткую разгрузочную плиту, в основном используется в пресс-формах с ручной подачей

Принцип работы блокирующего устройства поясного типа

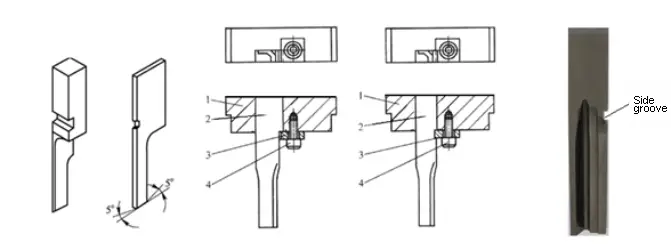

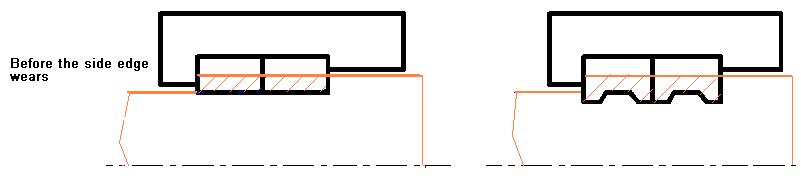

(3) Боковое лезвие

Функция заключается в контроле расстояния подачи ленты, то есть в управлении расстоянием подачи.

Боковая кромка: В прогрессивном штампе, чтобы ограничить расстояние подачи полосы, заготовка определенной формы выбивается на боковой стороне полосы.

Боковое лезвие имеет стандартные детали, рекомендуется использовать T10A. Твердость термообработки составляет 56 ~ 60HRC.

Стандартный метод выбора бокового лезвия: В соответствии с расстоянием, длина кромки боковой кромки = расстояние

Стандартный боковой край

Расположение заусенцев после тупой боковой резки

Специальный боковой нож

Нестандартные детали определяются формой пуансона.

Ограничитель боковой кромки

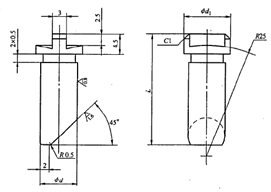

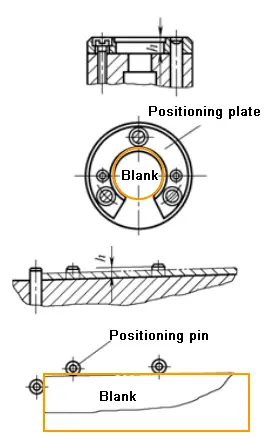

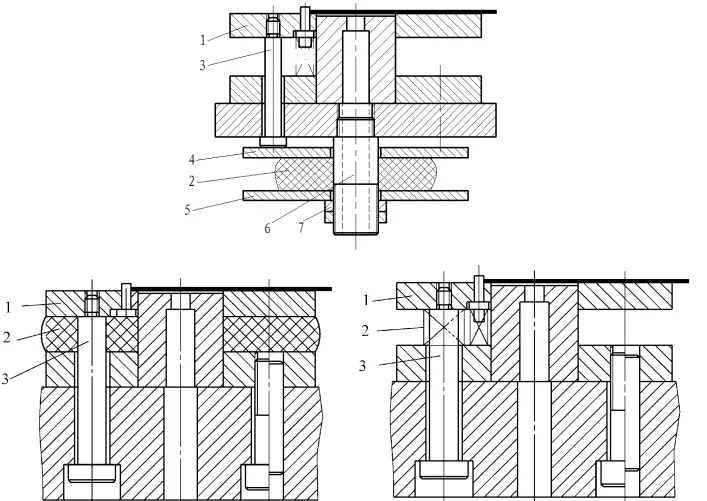

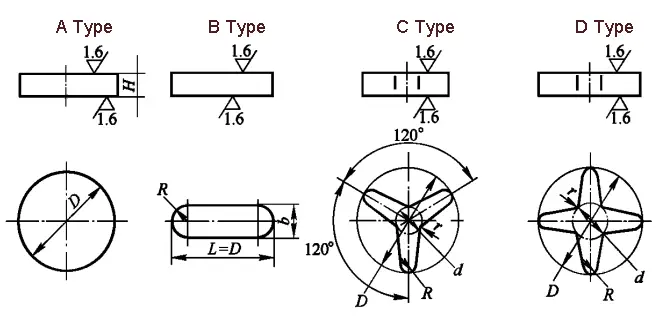

(4) Направляющий штифт

В основном используется для точного позиционирования полосы в прогрессивной матрице. Является стандартной деталью. Состоит из головки и стержня. Стержень направляющего штифта используется для фиксации. Для направляющего штифта рекомендуется использовать 9Mn2V, исходя из диаметра предварительно пробитого отверстия d.

Основной размер:

Конструкция и способ крепления стандартного направляющего пальца типа A

Направляющий штифт типа A

Конструкция и способ крепления стандартного направляющего пальца типа B

Направляющий штифт типа B

Структура и способ крепления стандартного направляющего пальца C

Направляющий штифт типа C

Конструкция и способ крепления стандартного направляющего пальца D-типа

Направляющий штифт типа D

Два способа направления штифтов:

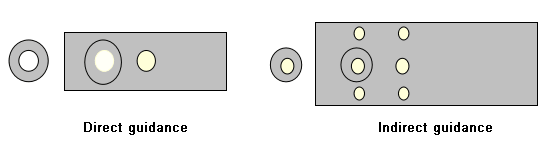

Направляющий штифт может выравниваться прямо или косвенно.

Направляющие штифты не могут использоваться самостоятельно! !!

Направляющий штифт обычно используется в сочетании с блокирующим штифтом, боковой кромкой и устройством автоматической подачи.

Позиционная связь с блокирующим штифтом:

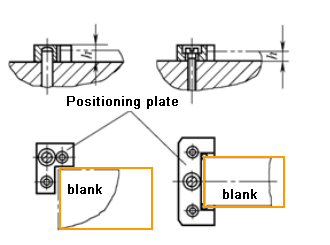

(3) позиционирующая пластина и позиционирующий штифт

Позиционирование с помощью пустой формы

Позиционирование с помощью пустой внутренней формы

Роль заключается в удержании листа и разгрузке или выталкивании деталей и лома.

Цель - удалить части или обрезки, зацепившиеся за наружную или внутреннюю часть штампа.

Согласно различным источникам силы разряда:

(1) Жесткое (фиксированное) разгрузочное устройство

Он состоит из пластины (так называемой разгрузочной плиты), которая крепится непосредственно к штампу с помощью винтов и штифтов. Сила разгрузки возникает в результате жесткого удара между заготовкой плиты и разгрузочной плитой. Он в основном подходит для разгрузки толстых листов с большим усилием разгрузки и без требований к плоскостности листа.

Принцип разгрузки жесткого разгрузочного устройства

Сила, возникающая при жестком ударе разгрузочной плиты и материала, используется для разгрузки.

(Жесткая) конструкция разгрузочной плиты

| Толщина листа

t(mm) | Ширина стриппера B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

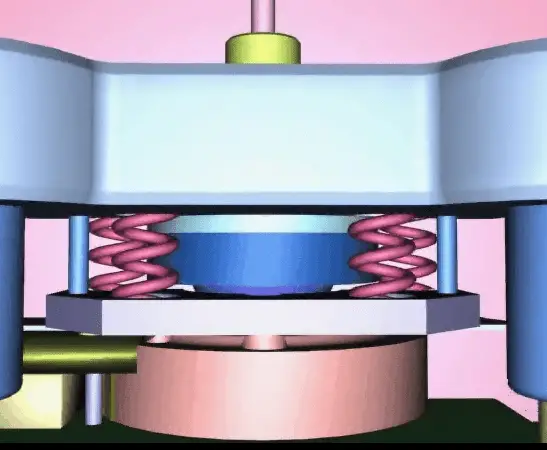

(2) Эластичное разгрузочное устройство

Он состоит из разгрузочной плиты, упругого элемента и разгрузочного шнека. Обычно он устанавливается в верхней пресс-форме, но может быть установлен и в нижней.

Сила разгрузки возникает из-за сжатия упругого элемента.

Этот тип разгрузочной плиты часто используется для перфорации тонких материалов, при небольшом усилии разгрузки и требованиях к плоскостности плиты.

Процесс работы эластичного разрядника

Несколько конструктивных форм устройства упругого разряда

Разгрузочное устройство установлено на верхней пресс-форме

Разгрузочное устройство, установленное в нижней пресс-форме

Необходимо спроектировать: разгрузочную плиту, упругий элемент и разгрузочный шнек.

Как правило, форма и размер разгрузочной пластины соответствуют штампу. Если упругих элементов слишком много или они слишком большие, размер разгрузочной пластины можно увеличить, чтобы облегчить размещение упругого элемента.

Форма отверстий разгрузочной плиты соответствует форме вырубного штампа. Между ними существует определенный зазор. Толщина разгрузочной пластины зависит от толщины пробиваемой пластины.

Разгрузочный винт является стандартной деталью (в отличие от крепежного винта, который предназначен для пресс-формы) и может быть выбран непосредственно из стандарта.

В качестве упругих элементов обычно используются пружины и резины, которые являются стандартными деталями и могут быть выбраны в зависимости от условий.

Соединение упругого разгрузочного устройства с разгрузочным винтом

(3) Нож для резки отходов

При вырезании нарисованной детали используйте резак для обрезков.

Нож для резки отходов обычно устанавливается на краю вырубной пуансон, а его режущая кромка примерно на 2-3 толще режущей кромки. При заготовке штамп прижимает отходы к режущей кромке режущего ножа, чтобы отрезать отходы для выгрузки.

Стандартная структура измельчителя отходов

Роль заключается в проталкивании заготовки или обрезков, застрявших в полости штампа, вдоль направления пробивки.

В зависимости от источника силы тяги:

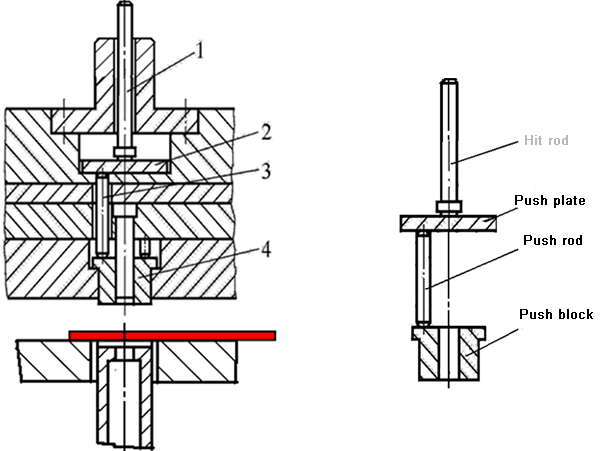

(1) Жесткое толкающее устройство

Компоненты жесткого толкающего устройства

Принцип работы жесткого толкающего устройства

Конструкция жесткого толкающего устройства

Конструкция толкающего блока

Структура нажимной плиты: дополнительные стандартные детали

Эластичное толкающее устройство

В результате материал, застрявший в полости штампа, выталкивается против направления штамповки.

Процесс работы верхнего устройства

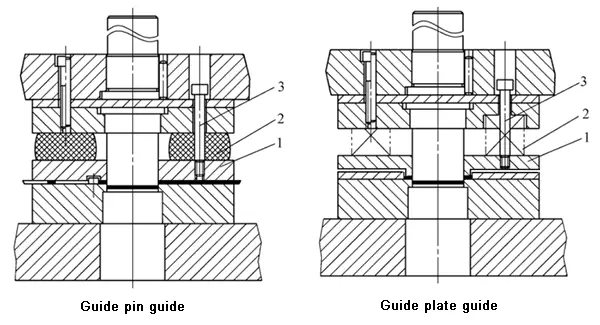

Роль заключается в обеспечении направления движения и определении относительного положения верхнего и нижнего штампов. Цель - обеспечить правильное вхождение матрицы в матрицу и сделать периферийные зазоры между матрицей и матрицей как можно более равномерными.

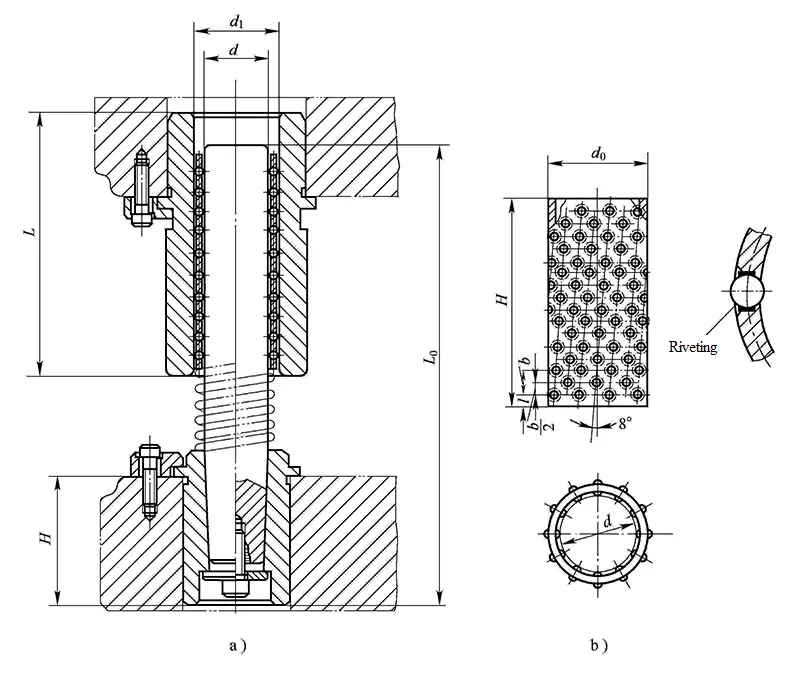

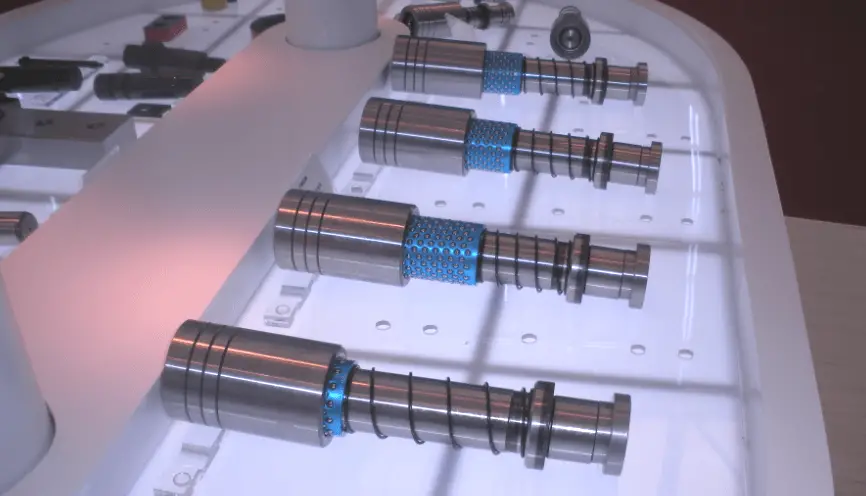

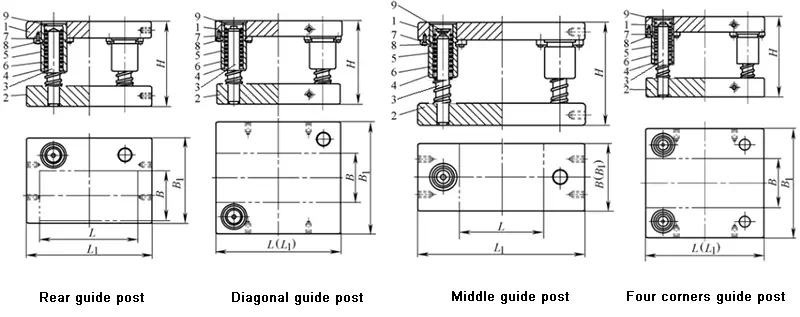

(1) Направляющая стойка и направляющая втулка

Направляющая втулка направляющей стойки

Стандартная направляющая втулка для раздвижных стоек

Сборка выдвижной направляющей стойки и направляющей втулки

Направляющая шариковая стойка направляющая втулка

Направляющая для шариков

Направляющая для шариков

Положение установки направляющей втулки стойки шариковой направляющей в пресс-форме

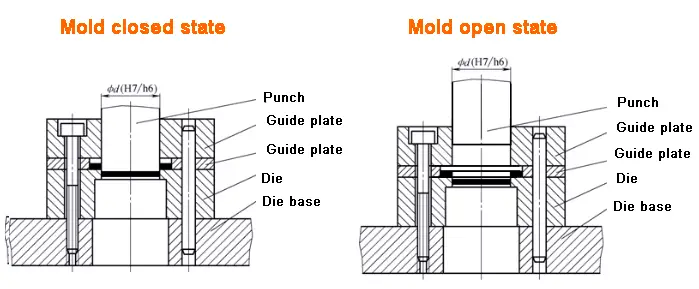

(2) Направляющая пластина

Направляющая пластина представляет собой жесткую разгрузочную пластину.

Разница заключается в том, что зазор между направляющей пластиной и пуансоном составляет H7/h6. Для того чтобы направляющая пластина играла направляющую роль, она должна иметь достаточную длину контакта с пуансоном. Толщина H обычно принимается равной:

H = (0.8~1) Hумереть (Hумереть толщина штампа)

В то же время во время всего рабочего процесса пресс-формы (включая возврат пресс-формы) пуансон и отверстие направляющей пластины не разделяются.

6.5 Конструкция и стандартный выбор соединительных и крепежных деталей

Роль заключается в фиксации наружных и внутренних штампов на верхних и нижних штампах, а также верхних и нижних штампов на прессе:

(1) Основание пресс-формы

Существуют верхнее основание пресс-формы и нижнее основание пресс-формы, которые используются для сборки и поддержки деталей, используемых для верхней или нижней пресс-формы.

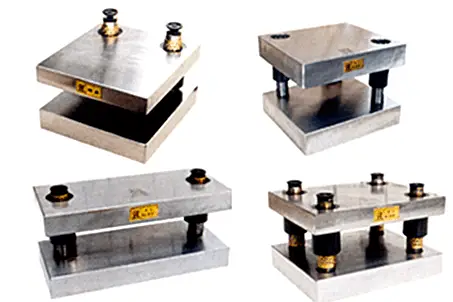

Стандартная опалубка

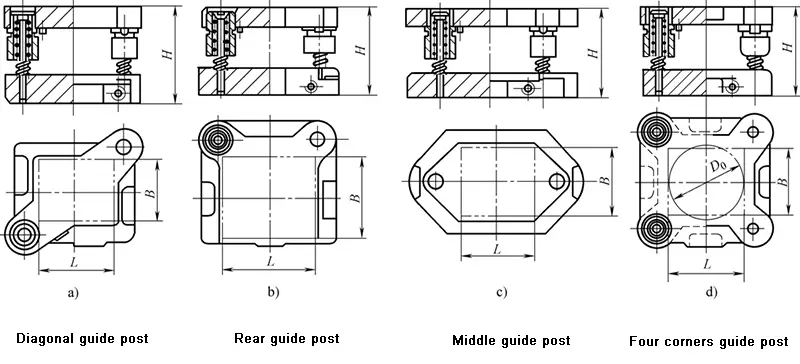

В зависимости от установки направляющей стойки и направляющей втулки, стандартная опалубка включает в себя:

В зависимости от положения направляющей стойки и направляющей втулки, стандартная опалубка включает в себя:

Стандартное основание пресс-формы - верхнее основание пресс-формы, нижнее основание пресс-формы, направляющая стойка, направляющая втулка

Скользящая направляющая стандартной опалубки

Опалубка со скользящими направляющими

Принцип выбора основания пресс-формы: выбор в соответствии с периметром пресс-формы

(2) Стандартные детали ручки пресс-формы

Роль заключается в фиксации верхней формы на ползуне пресса, что обычно применяется для малых и средних форм.

Распространенными стандартными ручками являются:

В качестве материала для пресс-формы рекомендуется использовать сталь Q235A или #45.

Принцип выбора: диаметр отверстия рукоятки пресса

Четыре стандартные структуры обычных ручек для пресс-форм

(3) Фиксированная пластина

Роль заключается в установке и закреплении небольших мужских или женских пресс-форм, а также в установке их на верхнее основание пресс-формы или нижнее основание пресс-формы в целом.

Это стандартная деталь, которая выпускается в двух видах: прямоугольная и круглая.

Конструкция крепежной пластины

Выбор крепежной пластины для мужского штампа зависит от формы и размера женского штампа.

Прямоугольная крепежная пластина

(4) Опорная пластина

Он расположен между выпуклой и вогнутой формами и основанием формы и принимает на себя и распределяет нагрузку при прессовании, предотвращая выдавливание верхнего и нижнего оснований формы из углубления.

Использование подкладки в пресс-форме зависит от двух условий:

То есть: σ = P / F≥ [σpress]

Дизайн пластин

Опорная плита - это стандартная деталь, которая имеет круглую опорную плиту (JB / T7643.6-2008) и прямоугольную опорную плиту (JB / T7643.6-2008).

Основой выбора являются форма и размер штампа.

Стандартная опорная плита

(5) Винты и штифты - стандартные детали

Крепежные детали пресс-формы в основном включают винты и штифты. Винт в основном соединяет детали в пресс-форме, чтобы сделать ее единым целым, а штифт играет роль позиционирования. Для винтов лучше всего подходят винты с шестигранной головкой. Цилиндрические штифты часто используются для штифтов. При проектировании должно быть не менее двух цилиндрических штифтов.

Расстояние между штифтом и винтом не должно быть слишком маленьким, чтобы предотвратить снижение прочности. Спецификации, количество, расстояния и другие размеры винтов и штифтов в пресс-форме могут быть разработаны на основе типичной комбинации холодного штампа в национальном стандарте.

Диаметр шнека определяется толщиной матрицы.

Выбор диаметра шнека

| Толщина матрицы | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Диаметр винта | M4, M5 | M5, M6 | M6, M8 | M8, M10 | M10, M12 |

Выбор зависит от величины усилий при заготовке и конструкции пресс-формы.

Этапы отбора следующие:

(1) Рассчитайте общее усилие заготовки F в соответствии с характеристиками конструкции пресс-формы.

При использовании жесткого разгрузочного устройства и нижнего метода разгрузки общая сила процесса заготовки составляет:

Fвсего=F+FT

При использовании эластичного разгрузочного устройства и метода верхнего разряда общая сила процесса заготовки составляет:

Fвсего=F+FX+FD

При использовании эластичного разгрузочного устройства и метода нижнего разряда общая сила процесса заготовки составляет:

Fвсего=F+FX+FT

(2) Проверьте данные оборудования в соответствии с общей мощностью процесса глушения, установите номинальное давление F оборудования ≥ FвсегоЗатем выберите оборудование и получите соответствующие параметры.

(1) Проверьте высоту закрытия

(2) Проверка размера самолета

(3) Проверьте размер отверстия для ручки пресс-формы

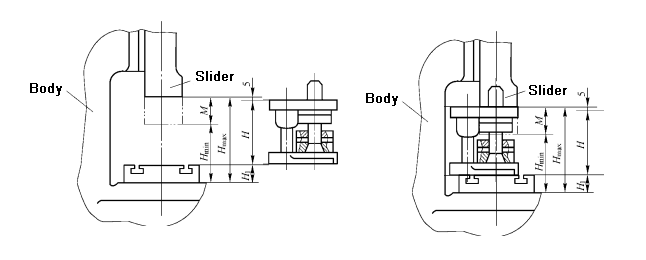

Высота закрытия пресса - это расстояние от нижней поверхности ползуна до верхней поверхности стола, когда ползун находится в нижнем предельном положении. Высота закрытия пресса имеет максимальную высоту закрытия Hmax и минимальная высота закрытия Hмин.

Высота закрытия H пресс-формы означает расстояние между нижней плоскостью нижнего основания пресс-формы и верхней плоскостью верхнего основания пресс-формы, когда пресс-форма находится в нижнем полюсе рабочего положения.

Hmax-5 мм≥H≥Hmin+10 мм

Взаимосвязь между пресс-формой и оборудованием