Вы когда-нибудь задумывались, как плоский лист металла можно превратить в сложную полую деталь? Глубокая вытяжка, увлекательный процесс формования, делает это возможным. В этой статье мы погрузимся в тонкости глубокой вытяжки, изучим ее принципы, проблемы и области применения. Если вы любопытный инженер или энтузиаст производства, присоединяйтесь к нам, чтобы раскрыть секреты этого удивительного процесса.

Определение глубокого рисунка

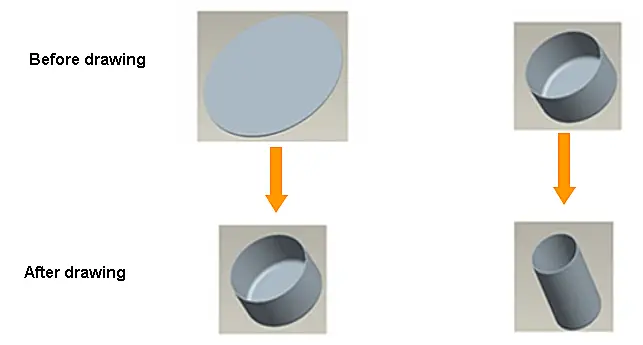

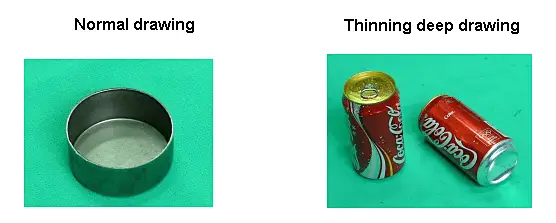

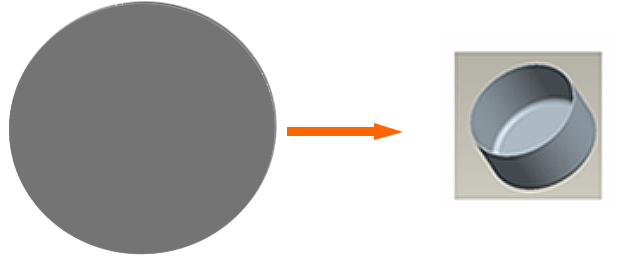

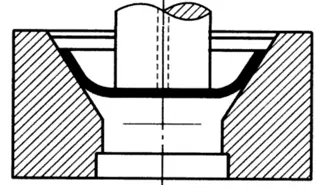

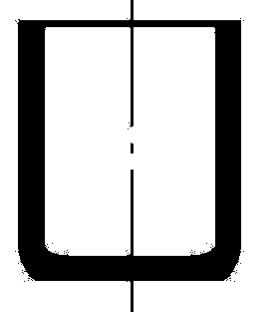

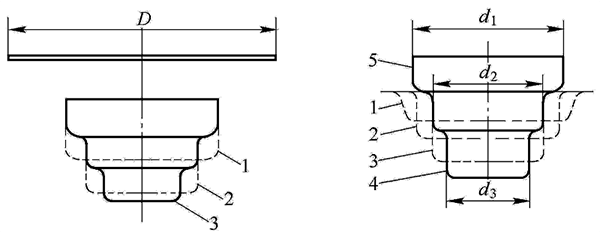

Глубокая вытяжка - это метод обработки, при котором используется вытяжной штамп для прессования плоской заготовки в различные открытые полые детали или обработки изготовленных полых деталей в другие формы полых деталей под давлением пресса.

Пресс-форма для глубокой вытяжки называется штампом для глубокой вытяжки.

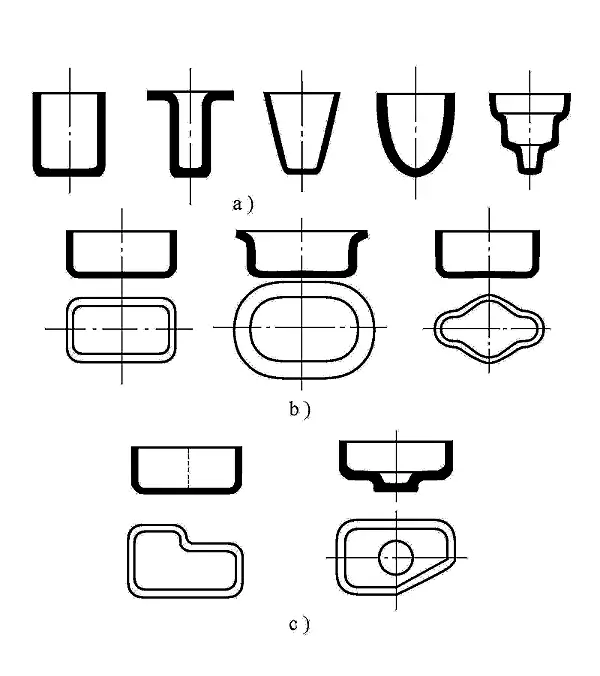

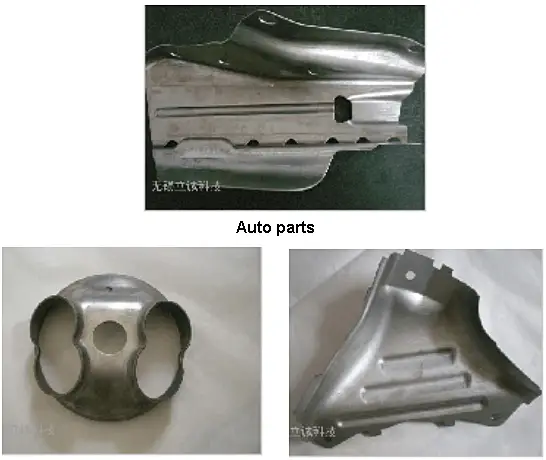

Виды деталей глубокой вытяжки

Глубокая вытяжка деталей сложной формы

Глубокая вытяжка - это процесс пластического течения материалов

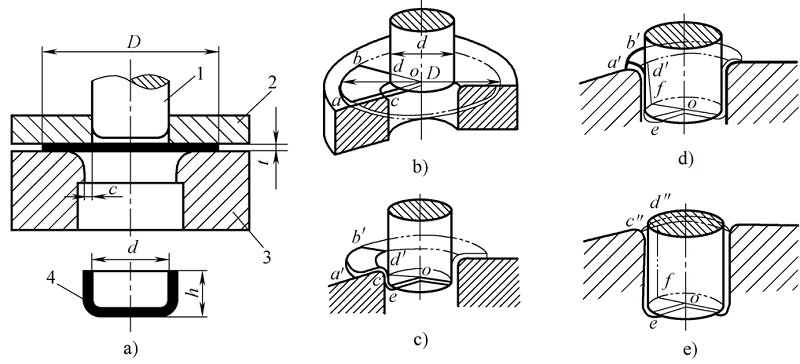

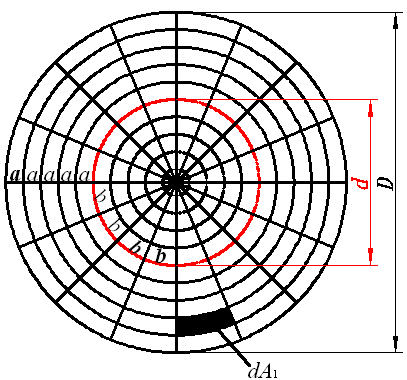

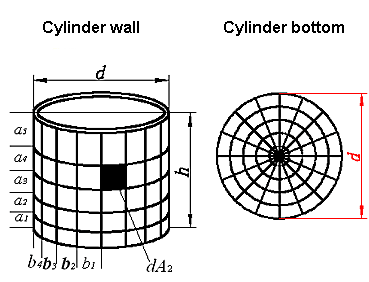

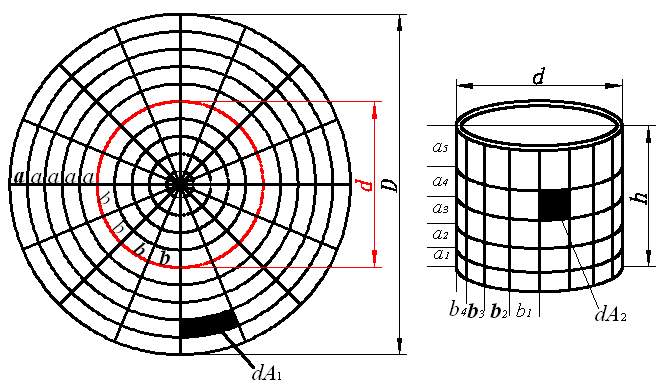

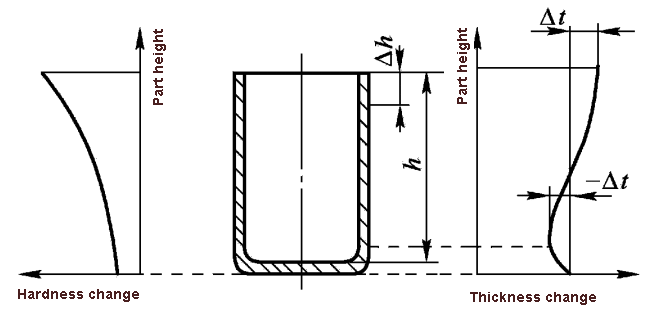

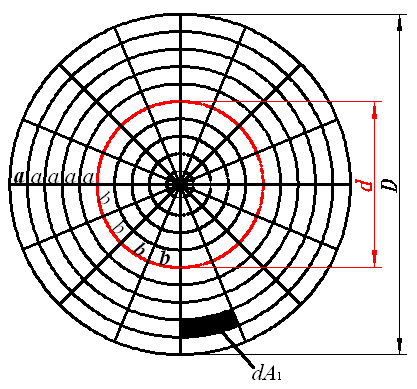

Как превратить круглую плоскую заготовку в открытую полую деталь без пресс-формы?

Перед глубокой вытяжкой:

a=a=......=a

b=b=......=b

Толщина материала t

После глубокой вытяжки:

a<a1<a2<a3<a4<a5

b1=b2=... ...=b

Толщина материала меняется по высоте, а устье утолщается.

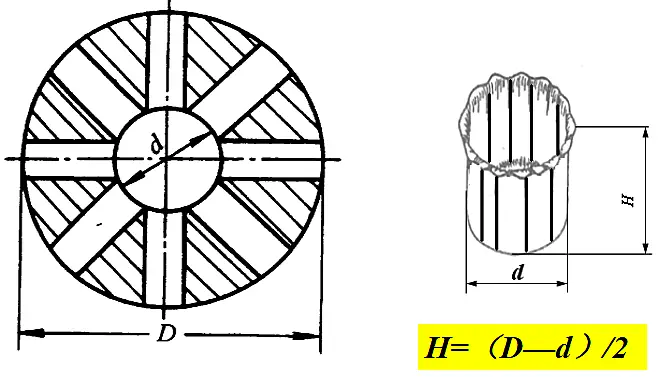

h>(D-d)/2

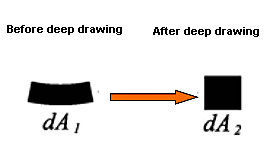

Изменения до и после глубокой вытяжки сетки.

Силы, действующие на сетку во время глубокой вытяжки

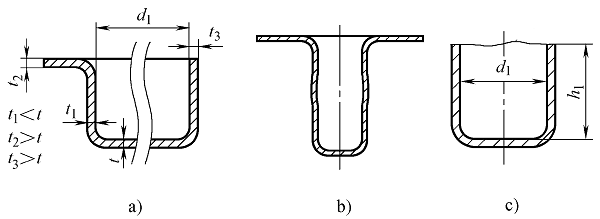

Изменение толщины листа в направлении высоты

Характеристики глубокой деформации:

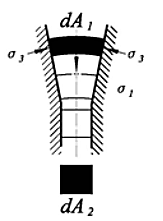

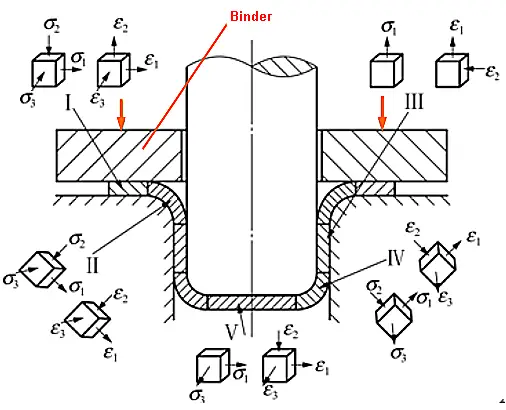

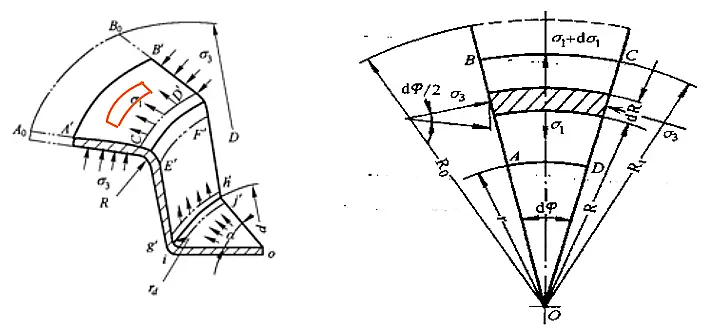

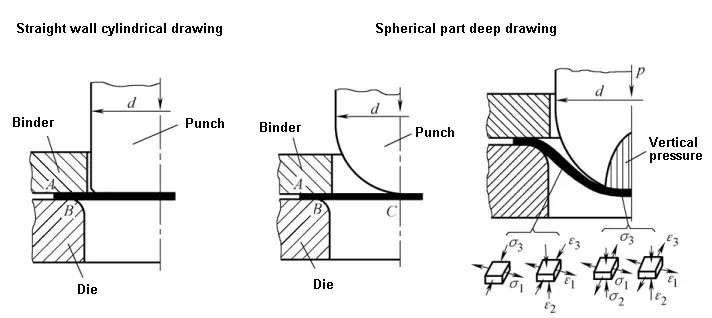

Возьмем для примера первый глубинный чертеж прямостенной цилиндрической детали с держателем заготовки.

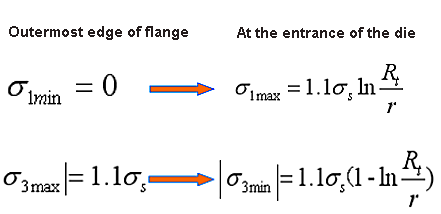

Подстрочные индексы 1, 2 и 3 обозначают радиальные, толстые и тангенциальные напряжения и деформации заготовки, соответственно.

1) Игнорируйте напряжение в направлении толщины и не учитывайте упрочнение

2) Решите два уравнения из двух уравнений условия пластической деформации и условия равновесия сил

Напряжение в зоне деформации

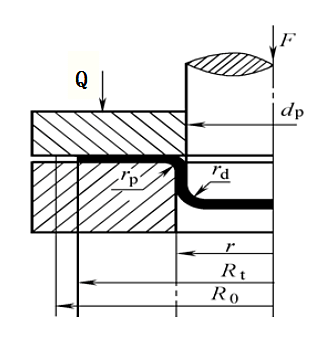

Диапазон значений R: [r ~ Rt], σ1 и σ3 меняются в каждый момент времени в процессе рисования.

Распределение напряжений σ1 и σ3 в зоне деформации

Когда Rt = 0,61R0, |σ1|=|σ3|

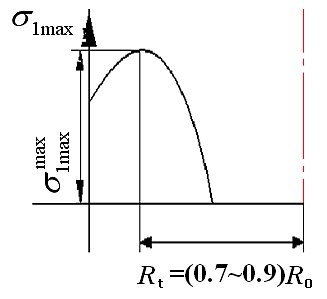

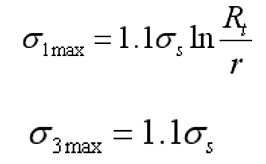

Изменение σ1max и σ3max во время глубокой вытяжки

σ1max достигает максимального значения во время рисования, когда Rt = (0.7 ~ 0.9) R0

Основные проблемы качества в процессе рисования:

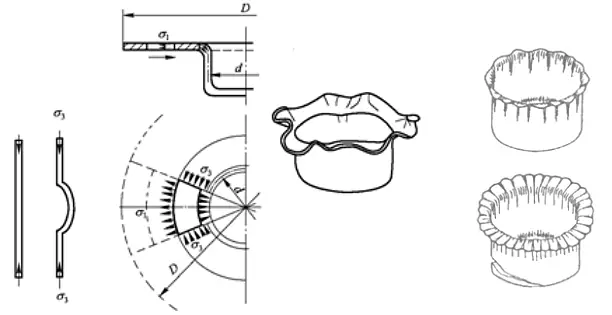

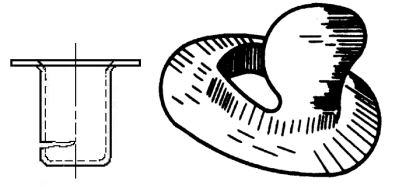

Морщинистость относится к явлению, когда в зоне деформации фланца вдоль тангенциального направления образуются неравномерные морщины во время деформации глубокой вытяжки.

В целом: чем больше ширина фланца, чем меньше толщина, тем меньше модуль упругости и модуль упрочнения материала, тем слабее сопротивление нестабильности и тем легче он мнется.

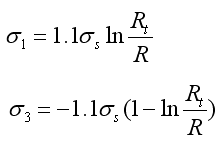

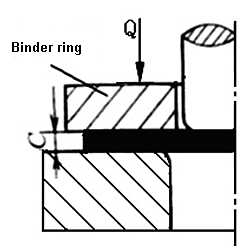

Наиболее эффективная мера по предотвращению глубоких складок в реальном производстве - использование кольца-держателя заготовок и применение соответствующего усилия держателя заготовок Q

Несколько важных выводов о морщинах:

(1) Закон морщинистости: На практике доказано, что морщины с наибольшей вероятностью возникают при первой вытяжке прямостенной цилиндрической детали: начальная стадия глубокой вытяжки

(2) Меры по борьбе с морщинами: используйте кольцо держателя заготовок для приложения соответствующей силы держателя заготовок

(3) Положение морщинистости: основная зона деформации глубокой вытяжки (зона деформации фланца)

Когда растягивающее напряжение стенки цилиндра превышает предел прочности материала стенки цилиндра, вытягиваемая часть разорвется в месте касания нижнего угла и стенки цилиндра - "опасный участок".

В основном зависит от:

(1) механические свойства листов

(2) коэффициент вытяжки m

(3) радиус угла штампа

(4) трение

(5) сила удержания заготовки

Практика доказывает:

При первой глубокой вытяжке прямостенной цилиндрической детали наиболее вероятное время возникновения трещины - начальная стадия глубокой вытяжки.

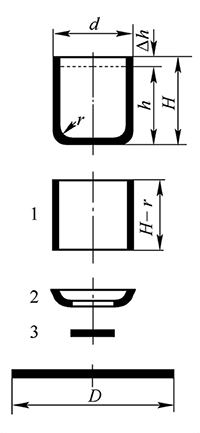

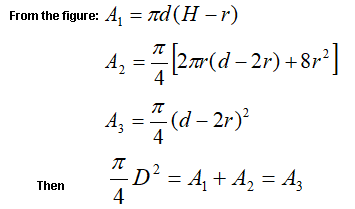

(1) Определение формы и размера заготовки

Основа для определения формы и размера заготовки:

Принцип подобия форм: Форма заготовки перед волочением вращающейся части тела подобна форме поперечного сечения заготовки после волочения.

В соответствии с этим форма заготовки, используемой для изготовления цилиндрической части, является круглой

Принцип равной площади поверхности: Если толщина материала до и после волочения неизменна, то площадь поверхности заготовки до и после волочения примерно одинакова.

Этапы расчета размера заготовки:

1) Определите запас для обрезки.

2) Вычислите площадь поверхности нарисованной детали.

3) Согласно принципу равной площади поверхности, найдите диаметр заготовки.

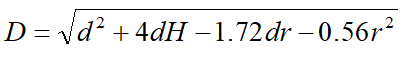

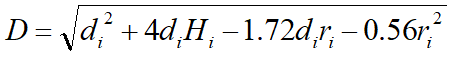

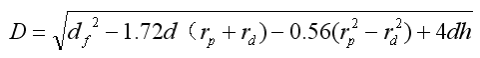

Формула расчета размера заготовки

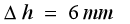

1) Сверьтесь с таблицей 5-2, чтобы получить запас на обрезку △h

Таблица: Припуск на подрезку для нефланцевых деталей

| Высота глубокой вытяжки H | Высота глубокой вытяжки H/d | |||

| >0.5~0.8 | >0.8~1.6 | >16~2.5 | >2.5~4 | |

| ≤10 | 1 | 1.2 | 1.5 | 2 |

| >10~20 | 1.2 | 1.6 | 2 | 2.5 |

| >20~50 | 2 | 2.5 | 3.3 | 4 |

| >50~100 | 3 | 3.8 | 5 | 6 |

| >100~150 | 4 | 5 | 6.5 | 8 |

| >150~200 | 5 | 6.3 | 8 | 10 |

| >200~250 | 6 | 7.5 | 9 | 11 |

| >250 | 72 | 8.5 | 10 | 12 |

2) Вычислите площадь поверхности

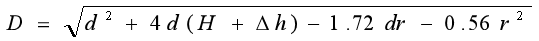

Упрощенный диаметр заготовки:

Примечание: Если толщина листа t<1 мм, все размеры заменяются обозначенными, в противном случае заменяются размеры по средней линии.

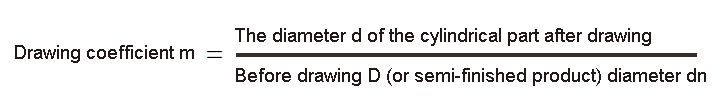

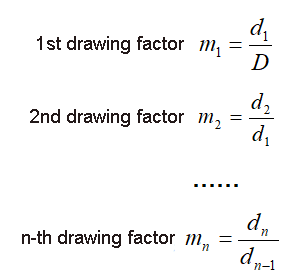

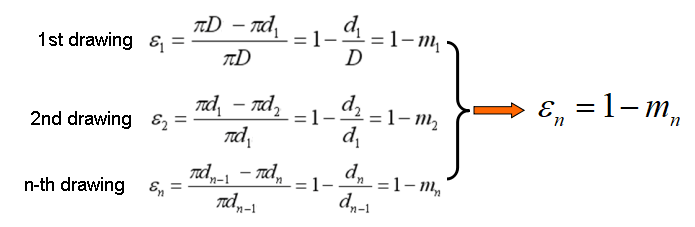

(2) Определение коэффициента вытяжки

1) Понятие коэффициента розыгрыша

Взаимосвязь между коэффициентом вытяжки и деформацией при вытяжке

То есть размер m может косвенно отражать величину тангенциальной деформации.

Важный вывод о коэффициенте глубокой вытяжки:

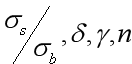

2) Факторы, влияющие на предельный коэффициент вытяжки

① Материал

② Относительная толщина листа велика, и [m] может быть уменьшена.

③ С точки зрения формы (малый предельный коэффициент вытяжки)

④ Углубление условий труда

Общий закон влияния: Любой фактор, который может увеличить прочность опасного участка зоны передачи усилия стенки трубы и уменьшить растягивающее напряжение в зоне передачи усилия стенки трубы, уменьшит предельный коэффициент вытяжки, и наоборот.

3) Определение предельного коэффициента вытяжки

В табл. 5-3 и табл. 5-4 приведены предельные коэффициенты вытяжки для каждой вытяжки цилиндрических деталей без фланцев.

Таблица: Коэффициент предельного растяжения цилиндрической детали с отбортовкой (08, 10, 15Mn и H62).

| Коэффициент глубокой вытяжки | Относительная толщина t/D*100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Таблица: Коэффициент предельной вытяжки цилиндрических деталей без держателя заготовки (08, 10 и 15Mn)

| Относительная толщина t/D*100 | Коэффициент глубокой вытяжки для каждого времени | |||||

| m1 | m2 | m3 | m4 | m5 | m6 | |

| 1.5 | 0.65 | 0.80 | 0.84 | 0.87 | 0.90 | – |

| 2.0 | 0.60 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 2.5 | 0.55 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| 3.0 | 0.53 | 0.75 | 0.80 | 0.84 | 0.87 | 0.90 |

| >3 | 0.50 | 0.70 | 0.75 | 0.78 | 0.82 | 0.85 |

Для повышения стабильности процесса и качества деталей коэффициенты глубокой вытяжки немного больше предельного коэффициента вытяжки [mn] следует использовать в реальном производстве для глубокой вытяжки.

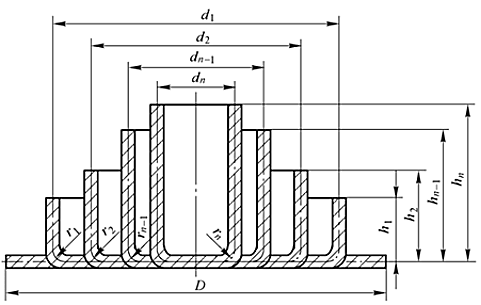

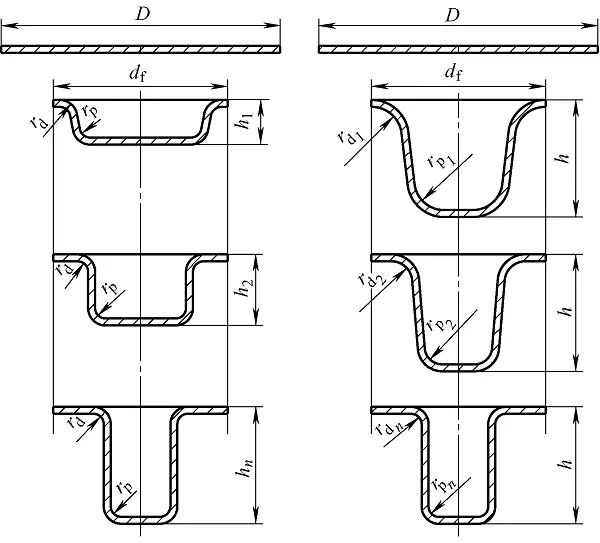

(3) Определение времени рисования

Когда [mвсего]> [m1], часть рисунка может быть нарисована за один раз, в противном случае требуется несколько раз рисовать.

Существует несколько способов определить количество глубоких рисунков:

Шаги для расчета количества методов глубокой вытяжки:

1) Проверьте предельный коэффициент вытяжки [mn] каждого времени из таблицы 5-3 или таблицы 5-4.

2) Рассчитайте конечный диаметр каждого рисунка по очереди, т.е,

d1=[m1 ]D;

d2=[m2 ]d1;

...;

dn=[mn]dn-1;

3) Когда dn≤d - количество вычислений, n - количество глубоких вытяжек.

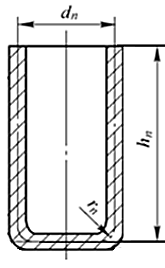

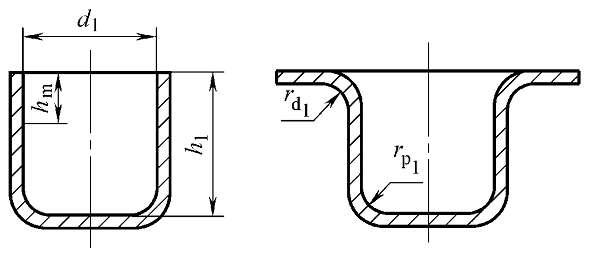

4) Определение размера процесса рисования

1) Диаметр полуфабриката

Из таблиц 5-3 и 5-4 следует, что предельный коэффициент вытяжки [mn] для каждого рисунка, и он соответствующим образом увеличивается и корректируется для получения фактического коэффициента рисунка mn.

Принципы корректировки таковы:

1) Убедитесь, что mвсего=m1m2...mn=

2) Сделать m1<m2<...mn<1

Наконец, рассчитайте диаметр каждого процесса в соответствии со скорректированным коэффициентом вытяжки:

d1=m1D;d2=m2d1;...;dn=mndn-1=d

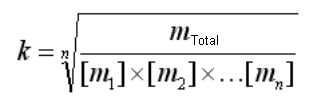

Усиление фактор k

При расчете диаметра полуфабриката по вышеописанной методике необходимо неоднократно пробовать брать значения m1, m2, m3, ..., mnчто является громоздким. На самом деле, коэффициент предельного рисунка можно увеличить на соответствующее кратное k.

В формуле n - это количество глубоких рисунков.

2) Радиус скругленного нижнего угла rn

Радиус галтели rn в нижней части цилиндра - радиус галтели rp глубокой вытяжки этого процесса.

Метод определения заключается в следующем:

В целом, за исключением процесса глубокой вытяжки, rpi = rди предпочтительнее.

Для последнего процесса рисования:

Если радиус галтели заготовки r≥t, то rpn = r;

Если радиус галтели заготовки r <t, то rpn> t. После завершения рисования r получают в процессе формования.

3) Расчет высоты технологической части Hi

В соответствии с принципом, согласно которому площадь поверхности технологических деталей после вытяжки равна площади поверхности заготовки, можно получить следующую формулу для расчета высоты технологических деталей.

Перед расчетом необходимо определить радиус нижнего угла каждой заготовки.

Hi решается по формуле расчета диаметра заготовки:

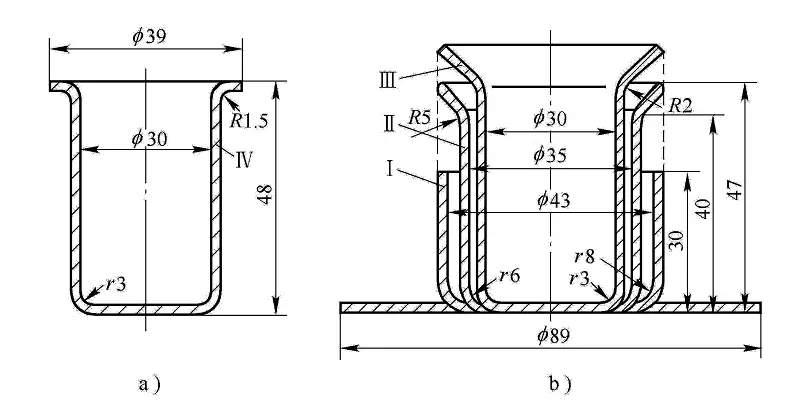

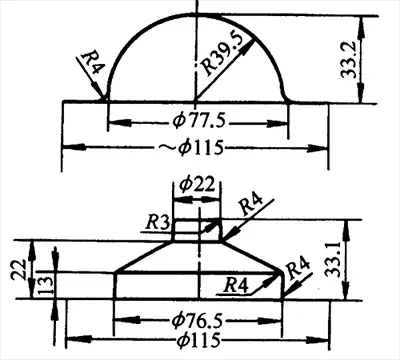

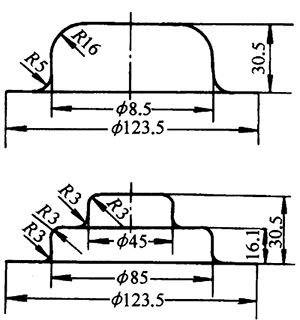

Пример расчета процесса глубокой вытяжки

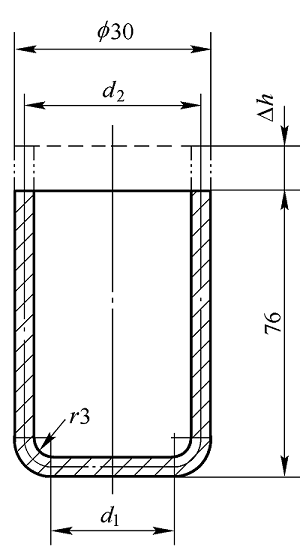

Пример 4.1 Найдите размер заготовки цилиндрической детали, показанной на рисунке, и размеры каждого процесса вытяжки. Материал - сталь 10, толщина листа - t = 2 мм.

Решение:

Поскольку t> 1 мм, он рассчитывается в зависимости от толщины и диаметра пластины.

(1) Рассчитайте диаметр заготовки

В зависимости от размера детали, ее относительная высота составляет

Проверьте таблицу 5-2, чтобы определить запас на резку

Диаметр заготовки

Подставьте известные условия в приведенную выше формулу, чтобы получить D = 98,2 мм, здесь D = 98 мм.

(2) Определите количество глубоких рисунков

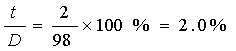

Относительная толщина заготовки составляет:

В соответствии с таблицей 5-1, кольцо держателя заготовки может использоваться или нет, но для страховки кольцо держателя заготовки все же используется для первого рисунка.

Таблица: Использование скоросшивателя (плоская полость штампа)

| Метод растяжки | Первая растяжка | Последующие растяжки | ||

| (t/D)×100 | m1 | (t/D)×100 | mn | |

| Использование отбортовочного кольца | <1.5 | <0.60 | <1 | <0.80 |

| Дополнительно можно использовать отбортовочное кольцо | 1.5~2.0 | 0.6 | 1~1.5 | 0.8 |

| Без отбортовочного кольца | >2.0 | >0.60 | >1.5 | >0.80 |

В соответствии с t/D=2.0%, проверьте таблицу 5-3, чтобы получить предельный коэффициент вытяжки для каждого процесса вытяжки:[m1 ]=0.50,[m2 ]=0.75,[m3 ]=0.78,[m4 ]=0.80,...

Таблица: Коэффициент предельной вытяжки держателя заготовки для цилиндрических деталей (08, 10, 15Mn и H62)

| Радиус угла | Относительная толщина листа t/D*100 | |||||

| 2~15 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| m1 | 0.48~0.50 | 0.5~0.53 | 0.53~0.55 | 0.55~0.58 | 0.58~0.60 | 0.60~0.63 |

| m2 | 0.73~0.75 | 0.75~0.76 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.82 |

| m3 | 0.76~0.78 | 0.78~0.79 | 0.79~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.84 |

| m4 | 0.78~0.80 | 0.80~0.81 | 0.81~0.82 | 0.82~0.83 | 0.83~0.85 | 0.85~0.86 |

| m5 | 0.80~0.82 | 0.82~0.84 | 0.84~0.85 | 0.85~0.86 | 0.86~0.87 | 0.87~0.88 |

Поэтому,

d1=[m1 ]D=0.50×98mm=49.0mm

d2= [m2 ]d1=0,75×49,0mm=36,8mm

d3= [m3 ]d2=0,78×36,8mm=28,7mm

d4= [m4 ]d3=0,8×28,7mm=23mm

На данный момент,

d4=23mm<28mm, поэтому его нужно нарисовать 4 раза.

Таблица: Значение коэффициента K1 для первой вытяжки цилиндрических деталей (марки стали 08-15)

| Относительная толщина(t/D0)×100 | Коэффициент первой глубокой вытяжки (m1) | |||||||||

| 0.45 | 0.48 | 0.50 | 0.52 | 0.55 | 0.60 | 0.65 | 0.70 | 0.75 | 0.80 | |

| 5.0 | 0.95 | 0.85 | 0.75 | 0.65 | 0.60 | 0.50 | 0.43 | 0.35 | 0.28 | 0.20 |

| 2.0 | 1.10 | 1.00 | 0.90 | 0.80 | 0.75 | 0.60 | 0.50 | 0.42 | 0.35 | 0.25 |

| 1.2 | 1.10 | 1.00 | 0.90 | 0.80 | 0.68 | 0.56 | 0.47 | 0.37 | 0.30 | |

| 0.8 | 1.10 | 1.00 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | 0.33 | ||

| 0.5 | 1.10 | 1.00 | 0.82 | 0.67 | 0.55 | 0.45 | 0.36 | |||

| 0.2 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | 0.40 | ||||

| 0.1 | 1.10 | 0.90 | 0.75 | 0.60 | 0.50 | |||||

Таблица: Значение коэффициента K1 для первой вытяжки цилиндрических деталей (марки стали 08-15)

| Относительная толщина(t/D0)×100 | Коэффициент второй глубокой вытяжки (m2) | |||||||||

| 0.7 | 0.72 | 0.75 | 0.78 | 0.80 | 0.82 | 0.85 | 0.88 | 0.90 | 0.92 | |

| 5.0 | 0.85 | 0.70 | 0.60 | 0.50 | 0.42 | 0.32 | 0.28 | 0.20 | 0.15 | 0.12 |

| 2.0 | 1.10 | 0.90 | 0.75 | 0.60 | 0.52 | 0.42 | 0.32 | 0.25 | 0.20 | 0.14 |

| 1.2 | 1.10 | 0.90 | 0.75 | 0.62 | 0.52 | 0.42 | 0.30 | 0.25 | 0.16 | |

| 0.8 | 1.00 | 0.82 | 0.70 | 0.57 | 0.46 | 0.35 | 0.27 | 0.18 | ||

| 0.5 | 1.10 | 0.90 | 0.76 | 0.63 | 0.50 | 0.40 | 0.30 | 0.20 | ||

| 0.2 | 1.00 | 0.85 | 0.70 | 0.56 | 0.44 | 0.33 | 0.23 | |||

| 0.1 | 1.10 | 1.00 | 0.82 | 0.68 | 0.55 | 0.40 | 0.30 | |||

(3) Определение размера каждого процесса рисования

Диаметр каждой технологической детали составляет

d1=k[m1 ]D=1.051185×0.50×98mm=51.51mm

d2=k[m2 ]d1=1.051185×0.75×51.51mm=40.61mm

d3=k[m3 ]d2=1.051185×0.78×40.61mm=33.30mm

d4=k[m4 ]d3=1.051185×0.80×33.30mm≈28mm

Радиус галтели в нижней части каждой технологической детали принимает следующие значения:

r1=8mm,r2=5mm,r3=4mm,r4=4mm

Высота каждой технологической части - ......

(4) Эскиз технологической части

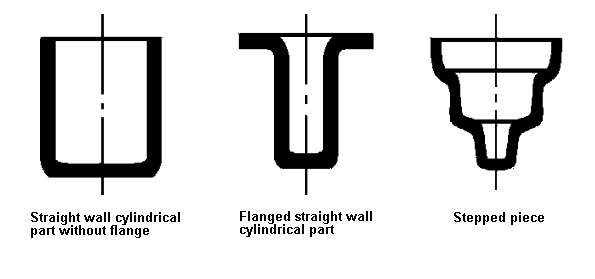

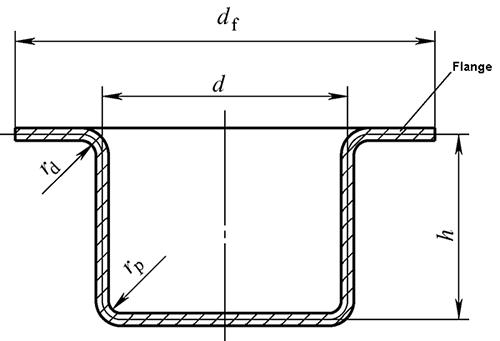

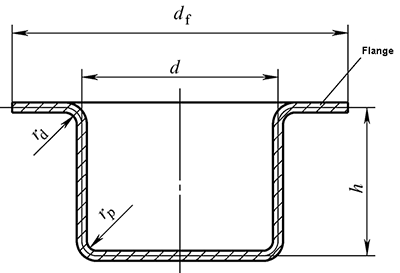

Фланцевая цилиндрическая деталь может считаться полуфабрикатом, когда бесфланцевая цилиндрическая деталь вытягивается до определенной точки в середине и останавливается.

Рисунок такой же, как у бесфланцевой трубки:

(1) Классификация и характеристики деформации фланцевых цилиндрических деталей

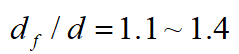

1) Узкофланцевые цилиндрические детали

Узкий фланцевый цилиндр:

Метод черчения и метод расчета процесса такие же, как и для цилиндрических деталей без фланцев

2) Цилиндрические детали с широким фланцем

df/d>1.4

Метод волочения и технологический расчет отличаются от бесфланцевых цилиндрических деталей

(2) Метод глубокой вытяжки цилиндрической части с широким фланцем

df/d>1.4

Специальное напоминание:

Независимо от метода вытяжки, размер фланца должен быть получен при первой вытяжке. Высота входа пуансона в полость должна строго контролироваться.

(3) Технологический расчет цилиндрических деталей с широким фланцем

1) Определение размера заготовки широкого фланца

Развертка заготовки: рассчитывается по методу расчета заготовок для бесфланцевых цилиндрических деталей, то есть площадь поверхности заготовки рассчитывается по принципу равной площади поверхности.

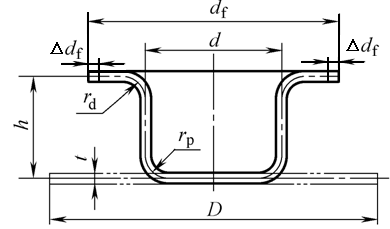

Когда rp=rd=r,

df содержит обрезные поля △df

2) Деформация широких фланцевых цилиндрических частей

Степень деформации широких фланцевых цилиндрических деталей не может быть определена только по коэффициенту вытяжки

Количество времени вытяжки определяется в зависимости от коэффициента вытяжки и относительной высоты деталей.

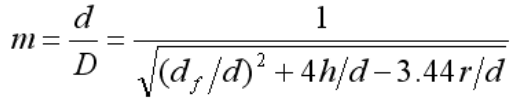

Таблица 5-7 Первый предельный коэффициент вытяжки широкого фланца

(3) Определите, можно ли его вытащить сразу

По коэффициенту вытяжки и относительной высоте найдите общий коэффициент вытяжки m и общую относительную высоту h/d, определите предельный коэффициент вытяжки [m1] и относительная высота [h1/d1], которые разрешены в первый раз, и сравните: mвсего> [m1], h/d≤[h1/d1], его можно вытащить за один раз, в противном случае требуется многократное глубокое вытягивание.

(4) Определение количества глубокой вытяжки: оно по-прежнему может быть рассчитано с помощью алгоритма экстраполяции.

(5) Определение размера полуфабриката

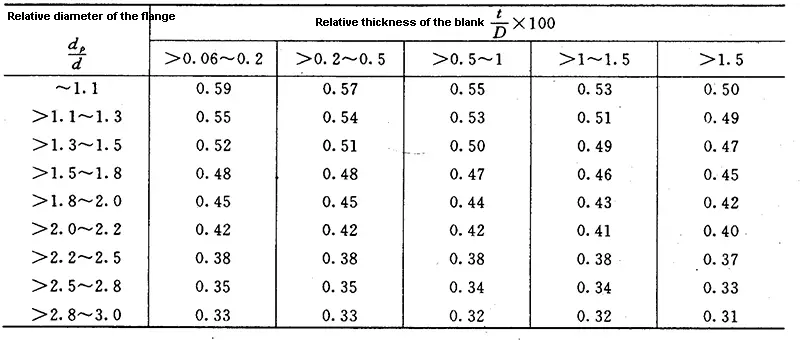

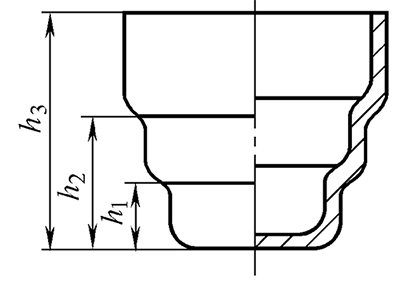

3. Глубокий чертеж ступенчатых цилиндрических деталей

Характеристики деформации:

Глубокая вытяжка ступенчатой детали в основном такая же, как и цилиндрической, и каждая ступенька эквивалентна вытяжке соответствующей цилиндрической детали.

(1) Определите, можно ли за один раз сделать глубокую вытяжку

Судя по соотношению высоты детали h и минимального диаметра dn.

Если h/dn≤[h1/d1], его можно вытащить один раз, в противном случае его можно вытащить несколько раз. [h1/d1] можно найти в таблице 5-5

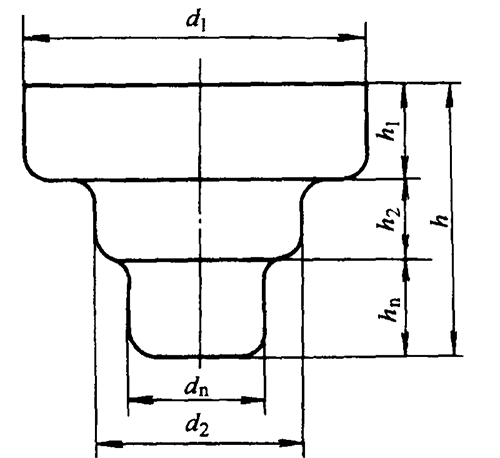

Таблица: Максимальная относительная высота h1/d1 широкофланцевых цилиндрических деталей для первого растяжения (сталь 08, 10)

Единицы измерения:мм

| Относительный диаметр dВыпуклый/d | Относительная толщина листа t/D×100 | ||||

| <2~1.5 | <1.5~1.0 | <1.0~0.5 | <0.5~0.2 | <0.2~0.06 | |

| ≤1.1e | 0.75~0.90 | 0.65~0.82 | 0.50~0.70 | 0.50~0.62 | 0.45~0.52 |

| >1.1~1.3 | 0.65~0.80 | 0.56~0.72 | 0.45~0.60 | 0.45~0.52 | 0.40~0.47 |

| >1.3~1.5 | 0.58~0.70 | 0.50~0.63 | 0.42~0.54 | 0.40~0.48 | 0.35~0.42 |

| >1.5~1.8 | 0.48~0.58 | 0.42~0.53 | 0.37~0.44 | 0.34~0.39 | 0.29~0.35 |

| >1.8~2.0 | 0.42~0.51 | 0.36~0.46 | 0.32~0.38 | 0.29~0.34 | 0.25~0.30 |

| >2.0~2.2 | 0.35~0.45 | 0.31~0.40 | 0.27~0.33 | 0.25~0.29 | 0.22~0.26 |

| >2.2~2.5 | 0.28~0.35 | 0.25~0.32 | 0.22~0.27 | 0.20~0.25 | 0.17~0.21 |

| >2.5~2.8 | 0.22~0.27 | 0.19~0.24 | 0.17~0.21 | 0.15~0.18 | 0.13~0.16 |

| >2.8~3.0 | 0.18~0.22 | 0.16~0.20 | 0.14~0.17 | 0.12~0.15 | 0.10~0.13 |

Таблица: Максимальная относительная высота (h/d) для бесфланцевых цилиндрических деталей глубокой вытяжки.

| Время глубокой вытяжки (n) | Относительная толщина заготовки t/D×100 | |||||

| 2~1.5 | <1.5~1 | <1~0.6 | <0.6~0.3 | <0.3~0.15 | <0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.70~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.60~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2.0 | 2.0~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2.0 |

Примечание:

(2) Определение метода глубокой вытяжки для ступенчатых деталей

1) Когда отношение диаметров любых двух соседних ступеней (dn/dn-1) больше предельного коэффициента вытяжки соответствующей цилиндрической детали, каждый шаг образует ступеньку, от большой ступеньки до малой ступеньки количество глубоких раз равно количеству ступенек.

2) Если отношение диаметров двух соседних ступеней (dn/dn-1) меньше предельного коэффициента вытяжки соответствующей цилиндрической детали, то метод вытяжки основывается на широкой фланцевой детали, которая вытягивается от малого шага к большому шагу.

Метод рисования неглубокой ступенчатой детали

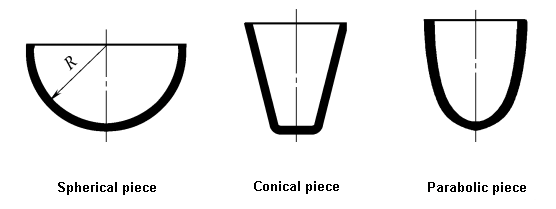

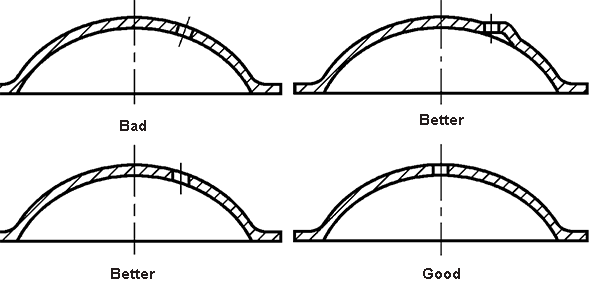

Характеристики глубокой вытяжки непрямостенных вращающихся корпусных деталей:

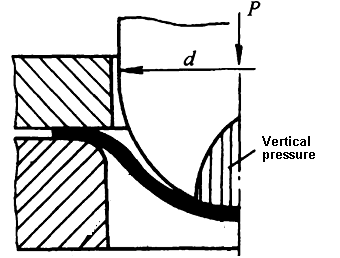

(1) Когда непрямостенная вращающаяся часть корпуса углубляется, фланцевая часть под кольцом держателя заготовки и подвесная часть в отверстии штампа являются областями деформации.

(2) Процесс волочения непрямостенных вращающихся частей тела представляет собой комбинацию деформации волочения и деформации выпучивания.

(3) Выпуклая деформация в основном расположена вблизи дна пуансона

Морщинистость стала одной из основных проблем, которую необходимо решить при рисовании таких деталей. Особенно морщинистость подвесной части - внутренняя морщинистость

Не мнется и не ломается

Коэффициент вытяжки является постоянным и не может быть использован в качестве основы для проектирования процесса.

m=0.707

Метод волочения сферических деталей

Глубокая вытяжка сложнее, чем вытяжка сферических деталей

Распространенными методами рисования являются:

(1) Неглубокий параболоид (h/d <0,5 ~ 0,6). Поскольку отношение высоты к диаметру почти сферическое, метод вытягивания такой же, как и для сферических деталей.

(2) Глубокий параболоид (h/d> 0.5 ~ 0.6). Сложность его углубления увеличивается. В это время для того, чтобы средняя часть заготовки плотно прилегала к пресс-форме и не морщилась, обычно используется пресс-форма с глубокими ребрами вытяжки для увеличения радиального растягивающего напряжения.

Вычерчивание глубоких параболоидов

Метод заглубления зависит от:h/d2,α

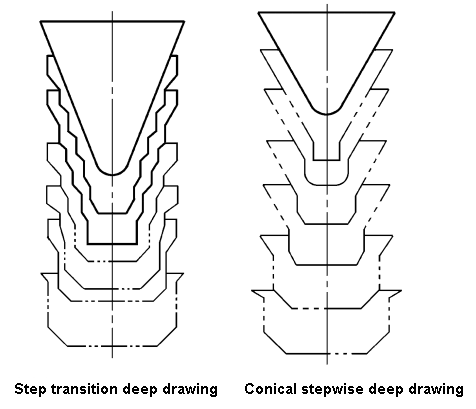

Метод глубокой вытяжки конуса

(1) Для неглубоких конических деталей (h / d2 <0.25 ~ 0.30, α = 50 ° ~ 80 °), можно вычертить за один раз

(2) Для средних конических деталей (h / d2 = 0,30 ~ 0,70, α = 15 ° ~ 45 °) метод вытяжки зависит от относительной толщины материала:

1) Если t / D> 0,025, заглушка может быть использована для одноразовой вытяжки.

2) Если t / D = 0,015 ~ 0,20, то его можно вытянуть за один раз, но для этого необходимы такие меры, как кольцо-держатель заготовки, ребра глубокой вытяжки и добавление технологических фланцев.

3) Когда t / D <0,015, легко образуются морщины, так как материал тонкий. Необходимо использовать пустую форму-держатель и прорисовывать ее дважды.

(3) Для сильно конических деталей (h / d2> 0,70 ~ 0,80, α≤10 ° ~ 30 °), примите:

1) Метод глубокого рисования с поэтапным переходом

2) Поэтапное глубокое рисование поверхности конуса

Метод глубокой формовки высококонусной детали

Коробчатая часть является невращающейся частью тела. При деформации глубокой вытяжки закругленная часть эквивалентна глубокой вытяжке цилиндрической части, а часть с прямыми краями эквивалентна деформации изгиба.

До деформации:

Δl1=Δl2=Δl3

Δh1=Δh2=Δh3

После деформации:

Δh1<Δh1<Δh2<Δh3′

Δl1>Δl1′>Δl2′>Δl3′

Чертежные особенности деталей коробчатой формы:

(1) Материал в зоне деформации фланца подвергается комбинированному воздействию радиального растягивающего напряжения и тангенциального сжимающего напряжения, что приводит к радиальной деформации и глубокой деформации при тангенциальном сжатии. Распределение напряжений и деформаций неравномерно: наибольшее - на закругленных углах, наименьшее - на прямых кромках.

(2) Величина деформации прямой кромки и филе в зоне деформации различна.

(3) Степень взаимного влияния между прямым краем и закругленным углом зависит от формы коробки.

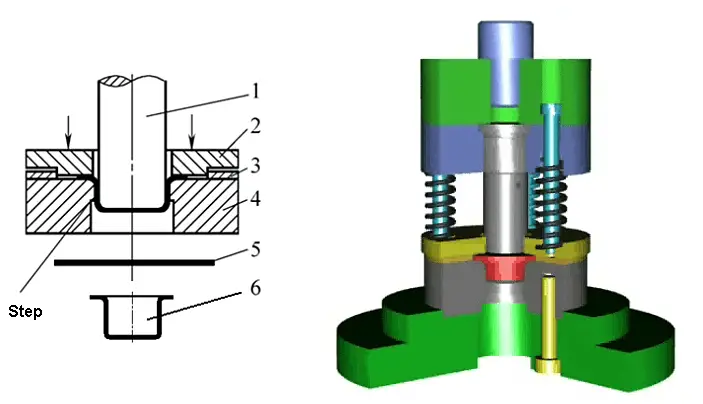

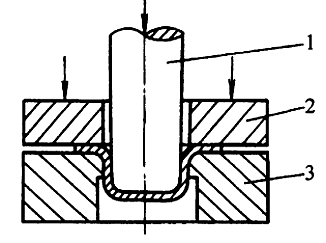

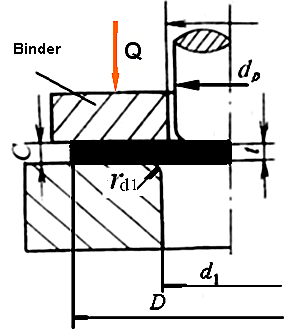

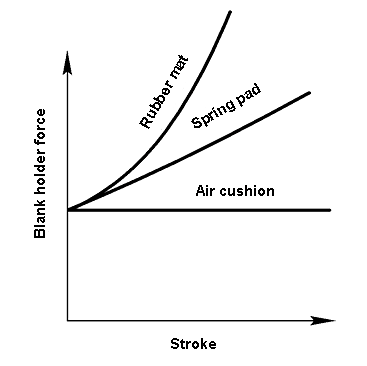

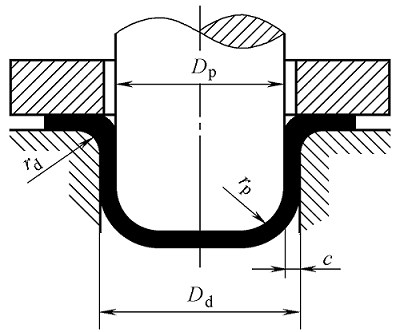

(1) Сила удержания заготовки

Усилие удержания заготовки Q обеспечивается устройством удержания заготовки, установленным в пресс-форме.

Усилие удержания заготовки Q, создаваемое держателем заготовки, должно быть как можно меньше, чтобы область деформации не морщилась.

Необходимое усилие держателя заготовки для глубокой вытяжки деталей любой формы: Q = Aq

В формуле:

Усилие держателя заготовок для цилиндрических деталей с прямыми стенками

Глубокая вытяжка цилиндрических деталей с прямыми стенками впервые:

Глубокая вытяжка прямостенных цилиндрических деталей в последующем процессе:

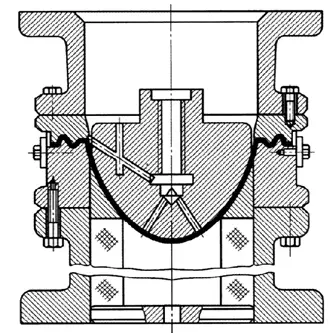

(2) Держатель заготовок

Функция держателя заготовок заключается в предотвращении образования складок в зоне глубокой деформации.

В зависимости от источника силы, действующей на заготовку, существует два типа устройств для удержания заготовок:

Эластичный держатель для заготовок

Пример применения эластичного держателя заготовок

Кольцо с 7 зазорами

Жесткий держатель заготовок на прессе двойного действия

Кольцо с 4 зажимами

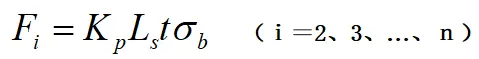

Для деталей цилиндрической, эллиптической и коробчатой формы усилие вытяжки составляет:

Для прессов одностороннего действия номинальное давление оборудования должно соответствовать:

FE > Fi + Q

Для прессов двойного действия тоннаж оборудования должен соответствовать:

Fвнутренняя > Fi

Fвнешний > Q

Будьте внимательны:

При большом рабочем ходе рисунка, особенно при комбинированном рисунке заготовки, кривая силы процесса должна быть ниже кривой допустимого давления ползуна пресса.

В реальном производстве номинальное давление Fдавление пресса можно определить по следующей формуле:

Технологичность вытянутой детали означает приспособленность вытянутой детали к процессу волочения.

Анализ того, подходит ли деталь для глубокой вытяжки, в основном основывается на форме конструкции, размере, определение размеровТочность и выбор материала детали для глубокой вытяжки, что является требованием к дизайну изделия с точки зрения его обработки.

(1) Форма нарисованной детали должна быть как можно более простой и симметричной, и рисовать ее нужно как можно быстрее. Старайтесь избегать резких изменений формы.

2) Погрешность формы нарисованной детали

Размеры высоты нарисованных деталей должны быть максимально уменьшены и нарисованы как можно дальше.

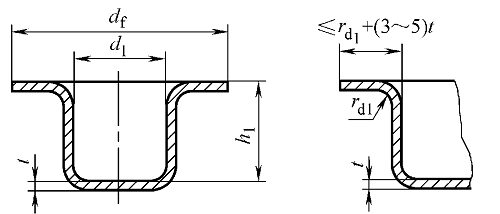

Фланец фланцевого цилиндра с прямой стенкой

Диаметр должен контролироваться:

d1 + 12t ≤ df ≤ d1+25t

Широкофланцевый цилиндр с прямыми стенками:

df ≤ 3d1, h1 ≤ 2d1

Ширина фланца нарисованной детали должна быть как можно более равномерной и соответствовать форме контура нарисованной детали.

Скругленные углы днищ и стенок, фланцев и стенок вытянутых деталей

Радиус должен удовлетворять требованиям:

rp1 ≥ t, rd1 ≥ 2t, rc1 ≥ 3t

В противном случае следует добавить процедуры пластической хирургии.

Отверстие в детали чертежа обычно пробивается после завершения работы над чертежом.

Определение высоты лестницы

Требуется:

1) Если речь идет о детали с неглубокой вытяжкой, которая может быть сформирована в одном чертеже, для ее изготовления используется комбинированный процесс заготовки чертежа.

2) Для деталей с высокой степенью вытяжки можно использовать одноступенчатую штамповку, если партия невелика; если партия велика, а размер глубоко вытянутых деталей не велик, можно использовать прогрессивную вытяжку с полосой.

3) Если размер вытягиваемой детали велик, обычно можно использовать только одношаговую штамповку.

4) Если к деталям чертежа предъявляются повышенные требования по точности или необходимо нарисовать небольшой радиус галтели, необходимо добавить процесс формообразования после завершения чертежа.

5) Процессы обрезки и штамповки деталей глубокой вытяжки обычно могут быть выполнены в комбинации.

6) За исключением того, что нижнее отверстие чертежной детали может быть заделано заглушка и чертежа, отверстия и канавки фланцевой части и части боковой стенки детали чертежа должны быть выбиты после завершения процесса чертежа.

7) Если другие процессы формования (например, гибка, переворот и т.д.), необходимые для придания формы нарисованной детали, то после завершения рисунка необходимо выполнить другие процессы штамповки.

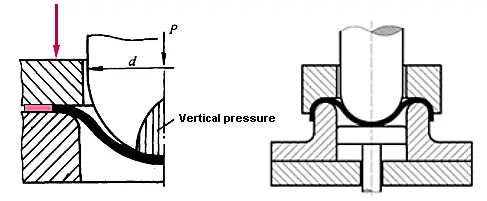

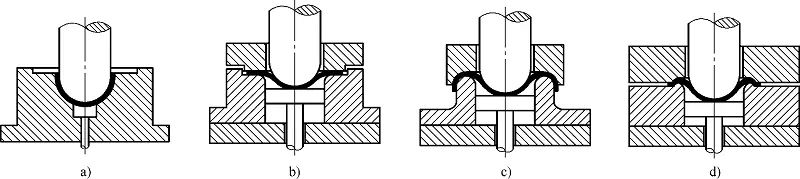

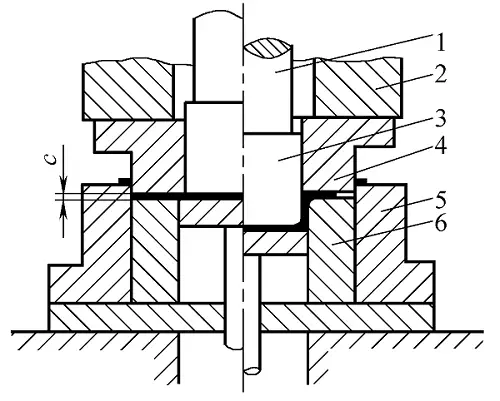

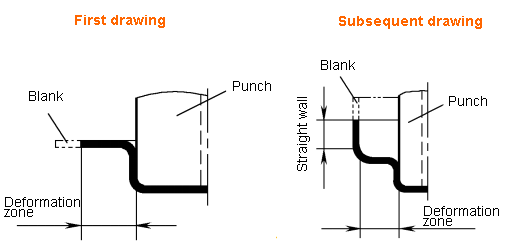

Особенности последующей глубокой вытяжки:

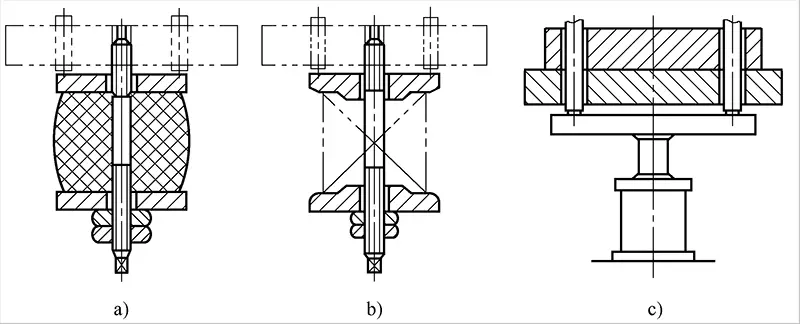

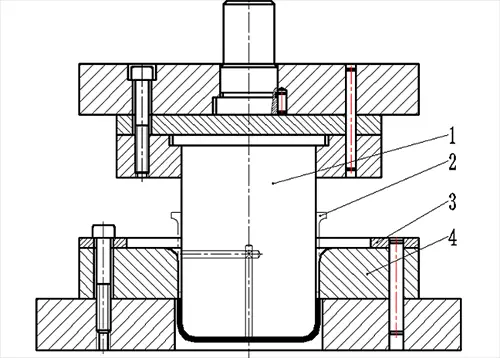

(1) Простой вытяжной штамп без держателя заготовок

(2) Чертежный штамп с держателем заготовок

1) Формальный штамп для рисования

2) Перевернутый штамп для глубокой вытяжки

(3) Заготовка и вытяжка составного штампа

(4) Штамп для глубокой вытяжки с жестким держателем заготовок

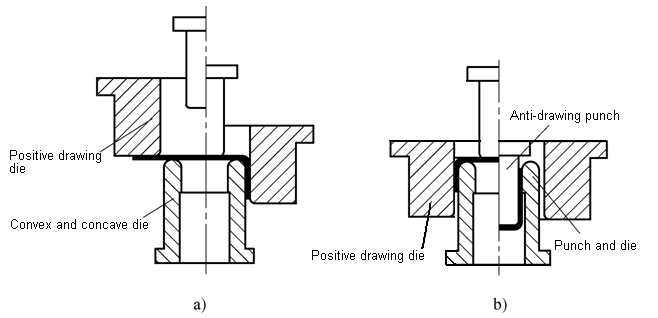

(1) Штамп для позитивного рисования

1) Нет пустого держателя

2) С пустым держателем

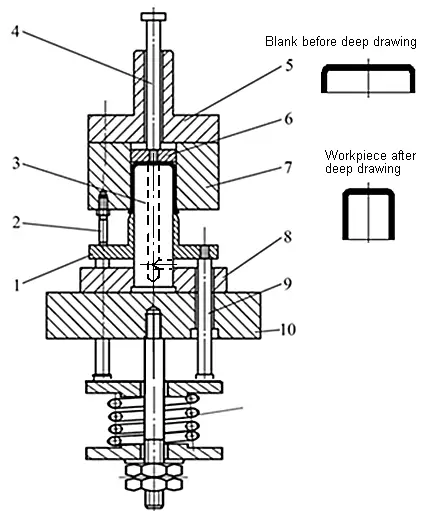

(2) Реверсивный штамп для глубокой вытяжки

1) Нет пустого держателя

2) Держатель заготовок находится на верхней матрице

3) Пустой держатель находится в нижний штамп

Простой чертежный штамп для первого раза без держателя заготовок

Первый формальный штамп для рисования с пустым держателем

Первый реверсивный штамп глубокой вытяжки с держателем заготовок

Заготовка и вытяжка композитного штампа

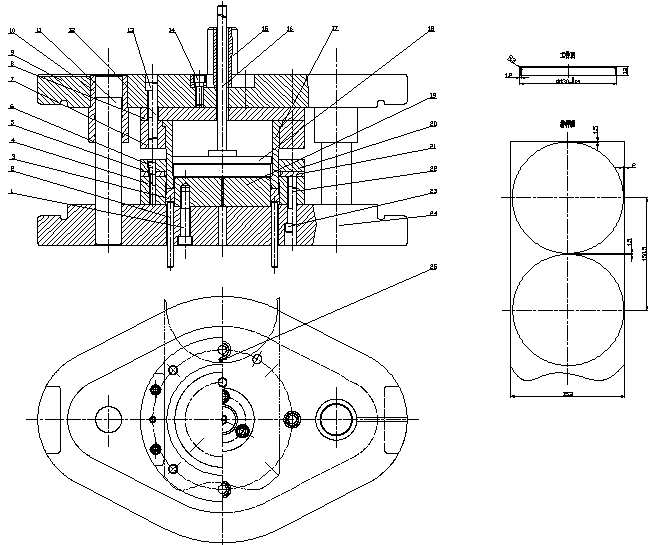

Первый чертежный штамп для пресса двойного действия

(1) Штамп для позитивного рисования

1) Каждый последующий формальный чертежный штамп без держателя заготовки

2) Последующий перевернутый вытяжной штамп с держателем заготовок

(2) Реверсивный штамп для глубокой вытяжки

1) Реверсивный вытяжной штамп без держателя заготовок

Принцип двойного действия - нажим вперед и обратный ход

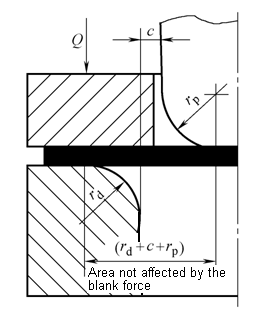

(1) Одноразовый чертеж рабочей структуры выпуклого и вогнутого штампа без держателя заготовок

Структура рабочей части многократной вытяжки выпуклых и вогнутых штампов без держателя заготовок

(2) Структура рабочей части штампа для глубокой вытяжки выпуклой и вогнутой формы с держателем заготовки

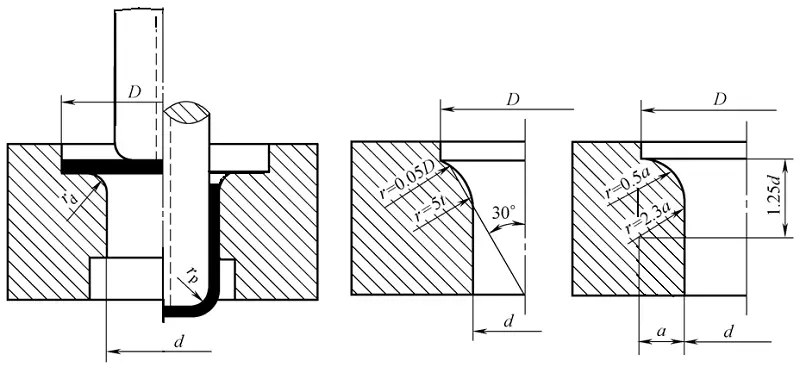

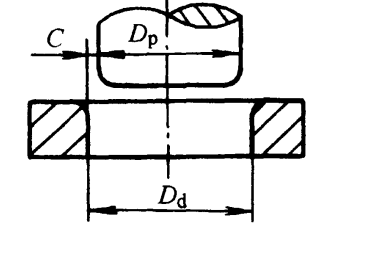

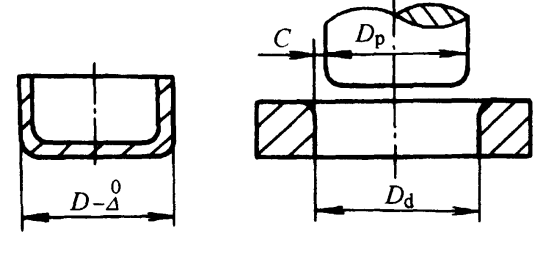

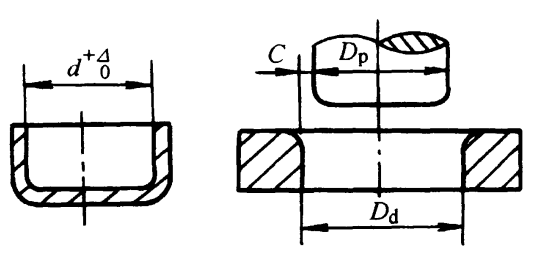

(1) Радиус углов выпуклых и вогнутых штампов

1) Влияние радиуса галтели штампа:

Необходимо выполнить: rди≥2t

2) Радиус филе rp

На средних этапах возьмите rpi равный rди, то есть: rpi = rди

Последний глубокий рисунок:

Наконец, получен угловой радиус r заготовки.

(2) Зазор между выпуклым и вогнутым штампом c

Размер зазора влияет:

C = tmax + Kct

(3) Боковой размер рабочей части выпуклого и вогнутого штампа

Для первой и промежуточной глубокой вытяжки при многократной глубокой вытяжке предпочтительнее:

Для одного глубокого рисунка или последнего глубокого рисунка при многократном глубоком рисунке,