Представьте себе, что каждый механизм, от простейших инструментов до сложнейших двигателей, вдруг начал выходить из строя. Причина? Коррозия, истирание и другие повреждения поверхности. Этот блог погружается в увлекательный мир инженерии металлических поверхностей, исследуя методы повышения долговечности и производительности металлических поверхностей. От упрочнения поверхности до передовой плазменной и лазерной обработки - узнайте, как эти методы защищают и продлевают срок службы критически важных компонентов. Узнайте, как эти инновации могут сэкономить время, деньги и ресурсы промышленности, обеспечивая бесперебойную и эффективную работу оборудования.

Поверхностные явления и изменения - частое явление в природе. В машиностроении почти все детали контактируют с окружающей средой, и именно поверхность этих деталей подвергается непосредственному воздействию окружающей среды.

В процессе взаимодействия с окружающей средой поверхность может подвергаться коррозии, истиранию, окислению и эрозии, что может привести к повреждению или выходу из строя компонентов. В результате поверхность выступает в качестве первой линии защиты от выхода оборудования из строя.

Инженерия поверхности включает в себя улучшение морфологии и химического состава твердых металлических или неметаллических поверхностей путем их укрепления, модификации или комбинации методов инженерии поверхности после предварительной обработки поверхности. Целью инженерии поверхности является систематическая разработка структуры организации и напряженного состояния для достижения желаемых свойств поверхности.

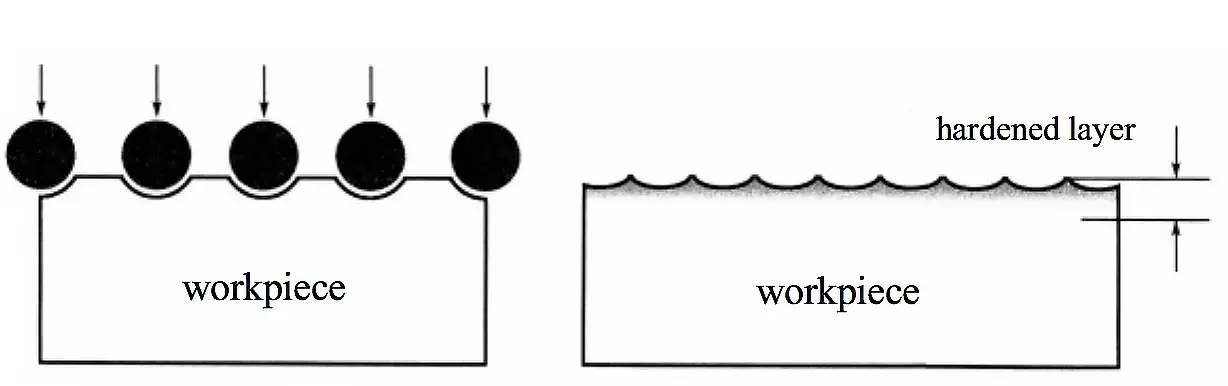

Упрочнение поверхностной деформацией предполагает создание деформации сжатия на поверхности металла с помощью механических средств, таких как прокатка или упрочнение, в результате чего на поверхности образуется упрочненный слой. Глубина этого слоя может составлять 0,15-1,5 мм.

К основным методам поверхностного деформационного упрочнения относятся дробь упрочнениеТехнология прокатки поверхностей и упрочнения экструзии отверстий.

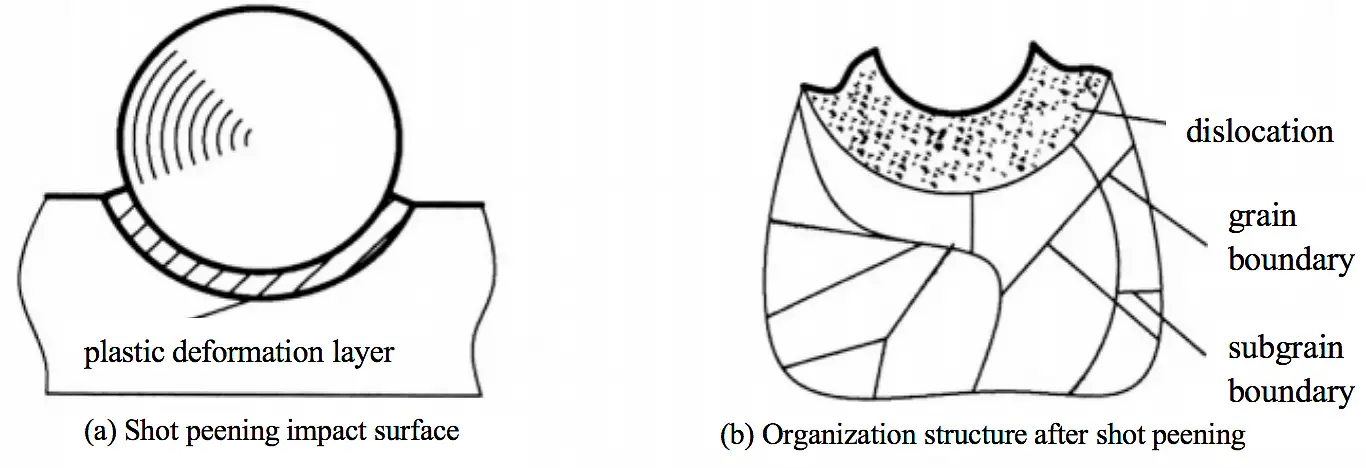

В процессе сжатия в деформированном упрочненном слое происходят два изменения:

(1) С точки зрения организационной структуры, плотность дислокаций в упрочняющем слое очень высока, а кристаллическая решетка сильно искажена. При приложении переменного напряжения дислокации с противоположными знаками при столкновении отменяют друг друга, а дислокации с одинаковым знаком перестраиваются. Это приводит к уменьшению плотности дислокаций в упрочняющемся слое, при этом постепенно формируются более мелкие субзерна.

(2) С точки зрения напряженного состояния, из-за несбалансированной степени деформации металла между поверхностным и внутренним слоем, когда металл в поверхностном слое пластически растягивается в окружающую область, ему препятствует металл внутреннего слоя, что приводит к более высокой макроскопической величине остаточное напряжение в укрепляющем слое.

1. Дробеструйное упрочнение укрепление

Дробеструйное упрочнение, также называемое управляемым дробеструйным упрочнением, представляет собой процесс, в котором высокоскоростная струя снарядов направляется на поверхность детали, вызывая пластическую деформацию и формируя упрочненный слой определенной толщины.

Поскольку поверхность детали испытывает сжимающее напряжение, часть этого напряжения может быть компенсирована, когда деталь находится под нагрузкой, что улучшает ее усталостная прочность. Дробеструйное упрочнение показано на рисунке 1.

Рисунок 1 Схема процесса упрочнения дробью

При комнатной температуре небольшие твердые снаряды с большой скоростью направляются к поверхности заготовки, вызывая упругую и пластическую деформацию при температуре рекристаллизации. Это приводит к возникновению большого остаточного сжимающего напряжения, как показано на рис. 2.

Каждая стальная дробь при ударе о деталь создает небольшие вмятины или углубления на поверхности металла, похожие на удары миниатюрного стержня о поверхность. Чтобы сформировать эти углубления, необходимо растянуть поверхностный слой металла.

Под поверхностным слоем спрессованные зерна пытаются восстановить первоначальную форму поверхности, образуя полусферу при сильном сжатии. Наложение множества таких впадин образует равномерный слой остаточных сжимающих напряжений, что повышает усталостную прочность поверхности и устойчивость к коррозии под напряжением.

Рисунок 2 Пластическая деформация поверхности упрочнения

Дробеструйное упрочнение также может использоваться для удаления оксидной кожи, ржавчины, песка и старого лака с металлических изделий толщиной не более 2 мм, а также с отливок и поковок, не требующих точного соблюдения размеров и форм, и служит методом очистки поверхности перед нанесением покрытия или гальванической обработки.

Дробеструйное упрочнение - это процесс холодной обработки, который широко используется для повышения антиусталостных свойств металлических деталей, подвергающихся высоким нагрузкам в течение длительного времени, таких как лопатки компрессора авиационного двигателя, структурные части фюзеляжа и компоненты автомобильной техники. система передачи.

Дробеструйное упрочнение подразделяется на обычное и сверхзвуковое поверхностное упрочнение в зависимости от скорости снарядов. Скорость снаряда сверхзвукового пистолета-распылителя составляет 300-500 м/с, и при вращении детали упрочнение может быть выполнено на всей ее поверхности.

(1) Оборудование для дробеструйного упрочнения

Установки для упрочнения можно разделить на две категории: механические центробежные установки и пневматические установки, в зависимости от способа подачи дроби.

Кроме того, дробеструйные установки могут быть как сухого, так и мокрого распыления.

Условия работы дробеметной установки сухого распыления неблагоприятны, в то время как дробеметная установка мокрого распыления улучшает условия за счет смешивания снарядов в суспензию перед их распылением.

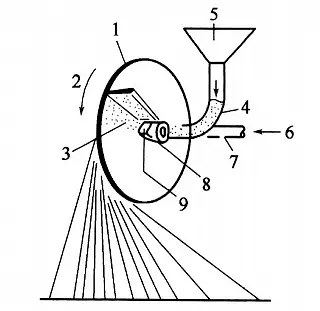

① Механическая центробежная дробеметная установка работает за счет ускорения снарядов под действием центробежной силы, возникающей из-за высокоскоростного вращения лопасти и крыльчатки.

Однако этот тип дробеметных установок имеет ограниченную мощность упрочнения и высокую стоимость производства. В основном он используется для заготовок с высокой прочностью упрочнения, ограниченным ассортиментом, большими партиями, простыми формами и большими размерами, как показано на рис. 3.

Рисунок 3 Механическая центробежная установка для упрочнения

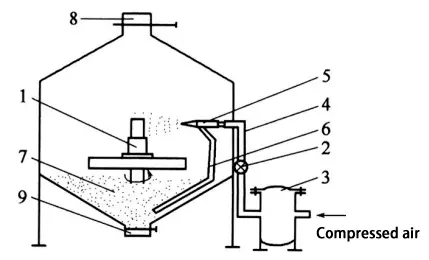

② Пневматическая центробежная дробеструйная установка использует сжатый воздух в качестве движущей силы для приведения в движение снарядов на высоких скоростях. Затем снаряды ударяются о поверхность заготовки, достигая желаемого эффекта упрочнения.

Преимущество этой машины - регулируемое давление воздуха, что позволяет гибко управлять интенсивностью упрочнения. Кроме того, он может обрабатывать несколько деталей одновременно.

Эта машина лучше всего подходит для деталей с низкой прочностью упрочнения, различных форм и размеров, небольших партий и сложной геометрии. Однако важно отметить, что он имеет высокое энергопотребление и низкую производительность, как показано на рис. 4.

Рисунок 4 Пневматическая центробежная установка для упрочнения

(2) Типы снарядов

Гранулы для резки проволоки: Обычно используемая проволока имеет диаметр от 0,4 мм до 1,2 мм и твердость от 45 до 50 HRC. Лучший метод закалки - M или B.

Литые стальные гранулы: Размер гранул варьируется от 0,2 мм до 1,5 мм. После отжигТвердость варьируется от 30 до 57 HRC. Несмотря на хрупкость и высокий расход, ее цена невысока. Качество литой стальной дроби связано с ее содержание углеродакоторое обычно составляет от 0,85% до 1,2%, и содержание марганца, которое варьируется от 0,65% до 1,2%.

Стеклянная дробь: Состоит из 60% SiO2 и имеет твердость от 46 до 50 HRC. Она очень хрупкая, поэтому подходит для применения в тех случаях, когда детали имеют меньшую твердость, чем дробь.

Керамическая дробь: Обладает высокой твердостью и хрупкостью, после дробеструйной обработки может быть получено высокое остаточное сжимающее напряжение.

Жидкая дробь: Этот тип дроби содержит частицы SiO₂ и частицы Al₂O₃. Частицы SiO₂ смешиваются с водой и приводятся в движение сжатым воздухом в процессе дробеструйной обработки.

2.Технология прокатки поверхностей

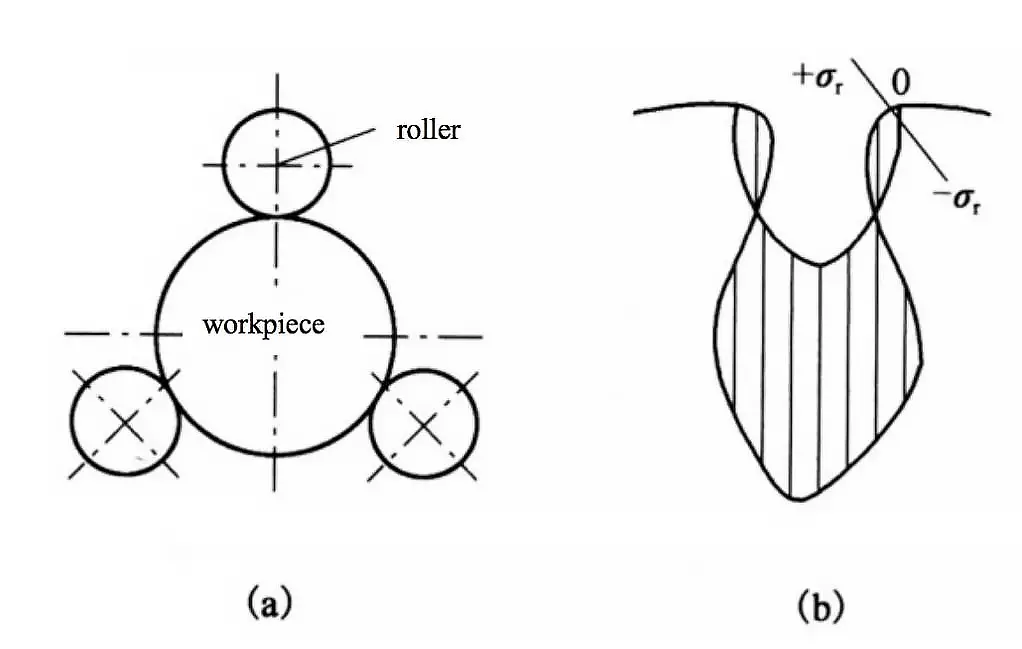

Накатывание поверхности - это технология, которая предполагает использование шариков или роликов для приложения давления к поверхности обрабатываемой детали. Это давление приводит к пластической деформации, которая формирует упрочняющий слой на поверхности детали. Этот процесс изображен на рисунке 5.

Рис. 5 Схема упрочнения поверхности валиком

Глубина модифицированного слоя, созданного с помощью технологии поверхностного накатывания, может достигать более 5 мм, что делает ее идеальной для плоских деталей простой формы, валов и канавок, но не позволяет использовать ее для сложных деталей.

Технология прокатки поверхности обладает многочисленными преимуществами, которые не имеют себе равных. Например, она изменяет только физическое состояние материала без изменения его химического состава. Кроме того, в технологии используются простые инструменты и процессы, что обеспечивает высокую эффективность обработки.

Технология вальцевания, не требующая резки, не образует отходов в виде стружки или жидкости, что делает ее экологически безопасной и соответствующей концепции "зеленого производства".

Кроме того, технология устраняет растягивающее напряжение, возникающее при резке, и переводит поверхность детали в состояние сжимающего напряжения. Это остаточное сжимающее напряжение может предотвратить расширение трещин и повысить усталостную прочность детали.

В заключение следует отметить, что данная технология получила широкое распространение в различных отраслях промышленности и принесла значительную экономическую выгоду.

(1) Механизм

① Механизм микроструктуры:

После резки на поверхности металла остаются следы от инструмента. На микроскопическом уровне можно заметить, что поверхность металла неровная. Прокатка - это вид финишной обработки давлением, при которой поверхность металла подвергается сильной пластической деформации под давлением варочной поверхности.

Согласно инженерным теориям материалов, основным механизмом пластической деформации в металле является скольжение, которое происходит, когда кристалл скользит относительно другой части вдоль определенной кристаллической плоскости и направления. Под действием внешней силы кристалл продолжает скользить, а зерна кристалла в процессе деформации постепенно поворачиваются от мягкой ориентации к твердой. Зерна сцеплены между собой, что препятствует деформации каждого зерна.

Поскольку большинство металлов, используемых в промышленности, являются поликристаллическими, они могут выдерживать значительные пластические деформации без повреждений. Непрерывное скольжение кристаллических зерен в металле увеличивает плотность дислокаций и искажение кристаллической решетки. Дислокации с противоположными знаками гасят друг друга, а дислокации с одинаковым знаком перестраиваются в более мелкие субзерна. Чем мельче кристаллические зерна, тем выше плотность дислокаций, что приводит к большей деформации и дисперсии.

Это означает, что трудно создать локальную концентрацию напряжений, что улучшает предел текучести и усталостные характеристики металлопрокат материал.

② Механизм качества поверхности:

Качество металлической поверхности часто измеряется ее шероховатостью, которая является одной из основных причин концентрации напряжений. На шероховатой поверхности с большей вероятностью образуются острые порезы, вызывающие концентрацию напряжений и являющиеся распространенным источником усталости.

В условиях переменного напряжения концентрация напряжений способствует образованию и распространению усталостных трещин. Чем шероховатее поверхность и острее кончик надреза, тем серьезнее концентрация напряжений.

Упрочнение обкаткой заключается в использовании эффекта качения ролика по поверхности заготовки для того, чтобы вызвать пластическое течение в поверхностном металле и заполнить первоначальные слабо вогнутые впадины, уменьшая шероховатость поверхности заготовки и устраняя остаточные следы инструмента. Это снижает концентрацию напряжений и повышает усталостную долговечность заготовки.

③ Механизм остаточного сжимающего напряжения:

Еще в 1930-х годах было обнаружено, что остаточное сжимающее напряжение на поверхности детали может продлить ее усталостную долговечность. Распространение трещин на поверхности металлических материалов происходит, когда переменная приложенная нагрузка достигает определенного предела, то есть когда интенсивность напряжений достигает критической интенсивности напряжений самого материала.

Накатывание может уменьшить первоначальные микротрещины на поверхности и создать остаточное сжимающее напряжение, тем самым увеличивая усталостную долговечность деталей.

(2) Параметры процесса, влияющие на эффект прокатки

Основными параметрами процесса, влияющими на результат прокатки поверхности, являются: давление прокатки, количество валков и скорость прокатки.

Давление прокатки относится к силе, прилагаемой роликом к поверхности заготовки, и оказывает значительное влияние на ее усталостную прочность. Однако современные исследования в этой области ограничены, и точной математической формулы для расчета оптимального давления прокатки не существует. На него также влияют такие факторы, как прочность детали, ее размер и диаметр ролика. На практике оптимальное давление прокатки определяется методом проб и ошибок.

Количество валков означает число нажатий ролика на одно и то же место заготовки, и оно оказывает значительное влияние на усталостную прочность заготовки. Если количество валков слишком мало, поверхность заготовки может не достичь желаемой пластической деформации. Если число валков слишком велико, заготовка может испытывать контактную усталость, а в тяжелых случаях поверхность может сильно разрушиться.

Скорость прокатки - это скорость вращения заготовки в процессе прокатки, она мало влияет на ее усталостную прочность, но влияет на эффективность процесса прокатки. Слишком высокая скорость может привести к чрезмерной пластической деформации, а слишком низкая - к снижению эффективности производства. В производстве очень важно определить подходящую скорость прокатки в зависимости от конкретных условий.

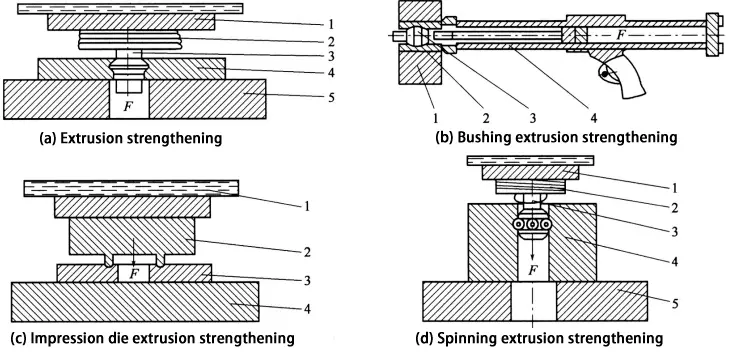

(3) Усиление отверстий экструзией

Выдавливание отверстий - это процесс упрочнения поверхности, который включает в себя использование специальных инструментов, таких как стержни, втулки и матрицы, для постепенного и последовательного приложения давления к стенкам или периферии отверстия в заготовке. В результате образуется слой пластической деформации определенной толщины, который повышает усталостную прочность и устойчивость поверхности к коррозии под напряжением.

Существует несколько широко используемых методов экструзии отверстий, включая экструзию стержней, экструзию втулок, экструзию штамповочных матриц и экструзию спиннингов, как показано на рис. 6.

Рисунок 6 Технологический метод экструзионного укрепления отверстий

Экструзионное упрочнение отверстий применяется в основном для деталей, требующих повышенной усталостной прочности внутренних отверстий, которую невозможно достичь другими методами, например, для критических компонентов самолетов.

Экструзия с выдавливанием идеально подходит для усиления критических деталей подшипников, таких как крупные компоненты и обшивка, в то время как экструзия с вращением лучше всего подходит для усиления внутренних отверстий крупных компонентов, таких как шасси.

Плазма - это смесь свободных электронов и ионов, которая действует как ионизированный газ и является в значительной степени нейтральной. Технология плазмохимической термообработки, также известная как технология плазменной диффузии (PDT) или технология диффузии с бомбардировкой частицами, использует ионы, образующиеся в результате газового тлеющего разряда в среде низкого вакуума, для бомбардировки поверхности заготовки и изменения ее состава, структуры и характеристик.

По сравнению с традиционной технологией газовой термодиффузии, ионная термодиффузия имеет ряд преимуществ:

(1) Напыление с ионной бомбардировкой удаляет кислородную (пассивирующую) пленку или примеси с поверхности заготовки, тем самым повышая ее поверхностную активность и облегчая поглощение проникающих элементов. Это ускоряет скорость термической диффузии.

(2) Плазма может активировать реакционный газ и снизить температуру химической реакции.

(3) Структура терморасширенного слоя и его толщина могут регулироваться путем настройки параметров процесса.

(4) Это экологически чистый процесс, который не загрязняет окружающую среду.

Плазму можно разделить на высокотемпературную и низкотемпературную. Примерами низкотемпературной плазмы являются аврора, флуоресцентные лампы, электрические дуги и йод-вольфрамовые лампы, в то время как термоядерный синтез и солнечное ядро относятся к высокотемпературной плазме.

В низкотемпературной плазме (также известной как неравновесная плазма) температура тяжелых частиц близка к нормальной, а температура электронов достигает от 10³ до 10⁴K.

Превращение газа из изолятора в проводник называется газовым разрядом и требует определенной напряженности электрического поля и наличия заряженных частиц в газе. В электрическом поле заряженные частицы совершают направленное движение, что приводит к ряду физико-химических изменений между заряженными частицами и атомами газа, а также между заряженными частицами и электродами. Это происходит в результате столкновений между заряженными частицами, которые вызывают возбуждение и ионизацию газа.

В результате столкновения электроны в атомах переходят со своего обычного энергетического уровня на более высокий, что приводит к метастабильному возбужденному атому. Когда возбужденный электрон возвращается в свое основное состояние, он высвобождает энергию в виде фотонов (свечение). Если энергия удара заряженной частицы достаточно велика, она может выбить электрон из атома, вызвав ионизацию.

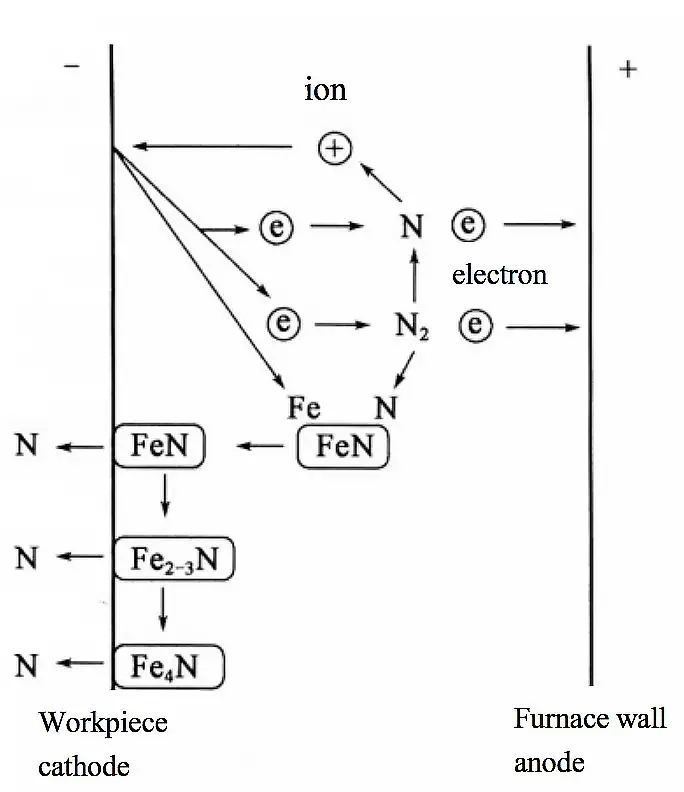

1. Механизм ионного азотирования

(1) Модель азотирования ионным напылением по Колбелю

Высокоэнергетические ионы азота ударяются о катод, вызывая распыление атомов Fe с его поверхности. Атомы Fe затем реагируют с атомами N, образуя FeN, который повторно осаждается на поверхности заготовки (обратное рассеяние).

Метастабильный FeN подвергается распаду в следующей последовательности: FeN → Fe₂-₃N → Fe₄N. В ходе этого процесса распавшиеся атомы N проникают на поверхность или в приповерхностную зону стали.

Одновременно на поверхности стали образуется азотированный слой из Fe₂-₃N (ε-фаза) и Fe₄N (γ' фаза) по направлению снаружи внутрь, как показано на рис. 7.

Рисунок 7 Модель азотирования ионным напылением по Колбелю

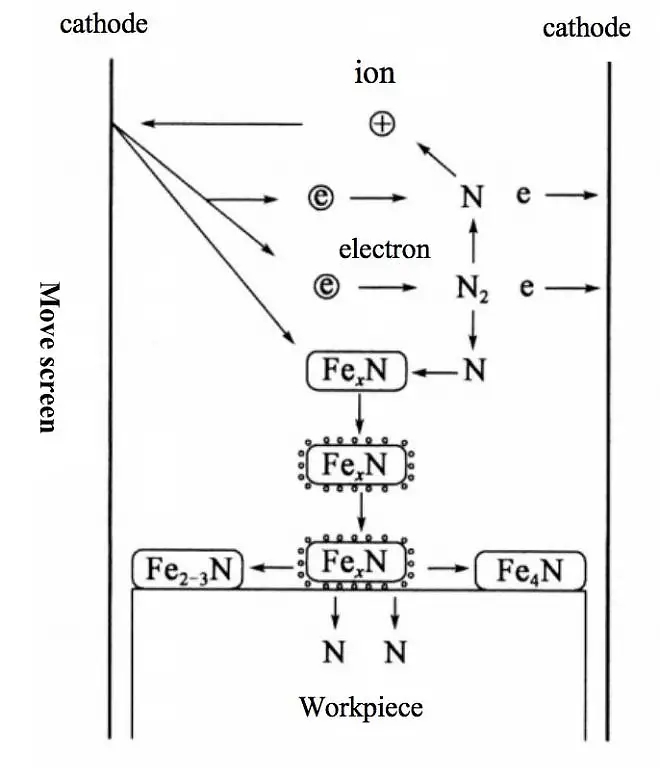

(2) Новая модель ионного азотирования

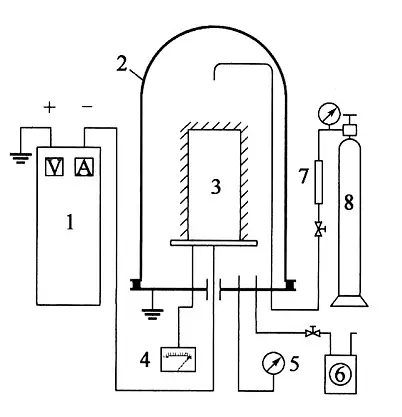

Схема новой модели ионного азотирования на постоянном токе (DC) представлена на рисунке 8, а конструкция устройства ионного азотирования - на рисунке 9.

Рисунок 8 Новая модель ионного азотирования на постоянном токе

Рисунок 9 Схема устройства для ионного азотирования

2. Процесс ионного азотирования

(1) Очищенную заготовку помещают в печь ионного азотирования и вакуумируют до давления примерно 1 Па.

(2) Введите небольшое количество газа, богатого азотом, и включите высоковольтный источник питания постоянного тока, чтобы вызвать свечение и разряд газа.

(3) Поверхность заготовки должна быть обработана напылением и очищена.

(4) Давление воздуха и напряжение должны быть отрегулированы, заготовка должна быть нагрета до необходимой температуры обработки, и должно начаться азотирование.

(5) Заготовка должна выдерживаться при требуемой температуре в течение определенного времени для достижения необходимой толщины азотированного слоя.

(6) После отключения питания заготовку следует охладить до температуры ниже 200°C в вакуумной среде. Поверхность азотированной заготовки станет серебристо-серой.

3. Типы тканей и факторы влияния ионного азотирования

Азотирование проводится в диапазоне температур ниже 590°C (эвтектоидная температура). При увеличении содержания азота структура азотированного слоя изменяется от внешней к внутренней следующим образом: ε → ε + γ' → γ' + диффузионный слой → α диффузионный слой, как показано на рис. 10.

Рис. 10 Морфология структуры поверхности стали 38CrMoAl после азотирования (560℃×5ч)

Основными факторами, влияющими на слой ионного азотирования, являются следующие:

(1) Температура азотирования: Толщина азотированного слоя увеличивается с повышением температуры.

(2) Время азотирования: На начальном этапе азотирования (<30 минут) скорость азотирования намного выше по сравнению с газовое азотирование. С течением времени скорость инфильтрации уменьшается и в конце концов достигает скорости азотирования газа.

(3) Азотный газ: Часто используемые азотные газы включают аммиак, азот + водород и т.д.

(4) Давление азотного газа, напряжение и плотность тока:

4. Характеристики слоя ионного азотирования

Эффективность слоя ионного азотирования оценивается в основном по следующим показателям:

(1) Твердость: Твердость азотированного слоя определяется температурой азотирования, типом легирующих элементов, присутствующих в стали, и тип стали.

(2) Усталостная прочность: Азотирование может повысить усталостную прочность заготовки, причем она увеличивается с ростом толщины диффузионного слоя.

(3) Жесткость: В азотированном слое наибольшей прочностью обладает диффузионный слой, за ним следует слой однофазного соединения (либо ε-фаза, либо γ'-фаза), а наименьшей прочностью обладает смешанная фаза γ' + ε.

(4) Износостойкость: По сравнению с другими методами азотирования, ионное азотирование обеспечивает наилучшую износостойкость при трении качения.

Процесс ионного азотирования широко используемых марок стали представлен в таблице 1.

Таблица 1 Процесс ионного азотирования широко используемых марок стали

| Марка стали | Параметры процесса | Твердость поверхности (HV0.1) | Состав глубина слоя (мкм) | Общая глубина покрытия (мм) | ||

|---|---|---|---|---|---|---|

| Температура (oC) | Время (ч) | Давление (Па) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

Технология лазерной обработки поверхности предполагает использование различных характеристики лазера балки для обработки поверхности материала и формирования слоя обработки определенной толщины. Это приводит к значительному улучшению механических, металлургических и физических свойств поверхности материала. В результате повышается износостойкость, коррозионная и усталостная прочность деталей и заготовок, что делает эту технологию эффективной и хорошо зарекомендовавшей себя.

1. Характеристики

(1) Обработка лазерным лучом приводит к высокой химической однородности на поверхности материала, мелкокристаллическим зернам и повышенной твердости поверхности. Это приводит к улучшению износостойкости и высокой производительности поверхности без снижения прочности.

(2) Процесс характеризуется низким потреблением тепла и минимальной термической деформацией.

(3) Он отличается высокой плотностью энергии и быстрым временем обработки.

(4) Обработка может быть применена к конкретным деталям, таким как глубокие отверстия, канавки и другие сложные области, которые могут быть достигнуты лазером.

(5) Процесс не требует вакуума и не приводит к химическому загрязнению.

(6) Во время обработки поверхностный слой подвергается мартенситному превращению и сохраняет остаточное сжимающее напряжение, что повышает его усталостную прочность.

2. Оборудование для лазерной обработки поверхности

Оборудование для лазерной обработки поверхностей включает в себя:

3. Принцип и особенности технологии лазерной обработки поверхности

Лазер - это тип электромагнитной волны, которая имеет одинаковую фазу, определенную длину волны и сильную направленность. Лазерный луч управляется с помощью ряда зеркал и линз, которые позволяют сфокусировать его в луч с малым диаметром (до 0,1 мм) и высокой плотностью мощности (от 10⁴ до 10⁹ Вт/см²).

Взаимодействие между лазером и металлом можно разделить на несколько этапов в зависимости от интенсивности и длительности излучения лазера, включая: поглощение светового пучка, передачу энергии, изменение структуры металла и охлаждение лазерного воздействия.

Технология лазерной обработки поверхности использует лазерный луч высокой плотности мощности для бесконтактного нагрева поверхности материала, полагаясь на теплопроводность поверхности для охлаждения и достижения упрочнения поверхности.

Эта технология обладает рядом преимуществ при обработке материалов:

4. Вид ткани после лазерной обработки поверхности

Процесс лазерного нагрева происходит невероятно быстро, что приводит к высокой степени перегрева во время процесса фазового перехода. Это приводит к высокой скорости зарождения кристаллических ядер.

Из-за короткого времени нагрева диффузия атомов углерода и рост зерен ограничены, что приводит к меньшим размерам аустенит Зерна.

Скорость охлаждения также выше, чем при использовании любого закалочного агента, что облегчает получение скрытой иглы или тонкой иглы структура мартенсита.

Тип ткани, образовавшейся на стальной поверхности, обработанной лазерным лучом, можно определить путем наблюдения.

Низкоуглеродистую сталь можно разделить на два слоя: внешний слой представляет собой полностью закаленную зону со скрытой иглой структура мартенситаВ то время как внутренний слой представляет собой не полностью закаленную область, в которой сохраняется феррит.

Среднеуглеродистая сталь имеет четыре слоя: внешний слой - это белый, яркий скрытый игольчатый мартенсит с твердостью 800HV, что более чем на 100 выше общей закалочной твердости. Второй слой представляет собой сочетание скрытого игольчатого мартенсита и небольшого количества троостита, обладающего несколько меньшей твердостью. Третий слой представляет собой сочетание скрытоигольчатого мартенсита, сетчатого троостита и небольшого количества феррита. Четвертый слой состоит из криптоигольчатого мартенсита и полной ферритовой сетки.

Высокоуглеродистая сталь также имеет два слоя: внешний - криптографический мартенсит и внутренний - комбинация криптографического мартенсита и нерастворенных карбидов.

Чугун можно условно разделить на три слоя: поверхностный слой состоит из дендритных кристаллов, образовавшихся при плавлении и затвердевании, и уменьшается с увеличением скорости сканирования. Второй слой - эвтектическая структура криптонид мартенсита и небольшое количество остаточного графита и фосфора. Третий слой - мартенсит, образовавшийся при более низкой температуре.

5. Классификация технологий лазерной обработки поверхности

(1) Упрочнение с помощью лазерного фазового перехода

Лазерная закалка с фазовым переходом, также называемая лазерной закалкой, предполагает использование лазерного луча с высокой плотностью энергии для облучения поверхности заготовки. Направленная область мгновенно поглощает световую энергию и преобразует ее в тепло, вызывая резкое повышение температуры в зоне действия лазера и быстрое изменение типа структуры до аустенит. После быстрого охлаждения получается очень мелкий мартенсит и другие структуры.

Ниже перечислены основные характеристики лазерного закаливания:

(2) Лазерная наплавка поверхности

Лазерная наплавка поверхности - это процесс повышения прочности поверхности путем быстрого нагрева и плавления сплава или керамического порошка и поверхности подложки лазерным лучом. Затем луч удаляется, позволяя материалу остыть и затвердеть.

Ниже перечислены его основные характеристики:

(3) Лазерное поверхностное легирование

Лазерное поверхностное легирование - это процесс быстрого плавления и смешивания тонкого слоя основного материала с внешними легирующими элементами с помощью высокоэнергетического лазерного луча. В результате образуется поверхностный плавящийся слой толщиной от 10 до 1000 мкм.

Скорость охлаждения расплавленного слоя во время затвердевания может достигать от 10⁵ до 10⁸ ℃/с, что сравнимо со скоростью охлаждения, достигаемой с помощью технологии закалки.

Кроме того, физические явления диффузии и поверхностного натяжения в расплавленном слое жидкости приводят к формированию поверхностного слоя сплава заданной глубины и химического состава за короткий промежуток времени от 50 мкс до 2 мс.

Основное преимущество лазерного поверхностного легирования заключается в том, что изменения состава, структуры и характеристик происходят только в зоне плавления и небольшой зоне воздействия, что сводит к минимуму термическое воздействие на матрицу и минимизирует деформацию. Этот процесс отвечает требованиям поверхностного использования без ущерба для общих структурных характеристик.

Глубина плавления регулируется с помощью настроек мощность лазера и времени облучения. На основном металле может быть сформирован поверхностный слой сплава толщиной от 0,01 до 2 мм.

Благодаря высокой скорости охлаждения сегрегация сводится к минимуму, а зерна кристаллов значительно измельчаются.

(4) Лазерная ударная закалка

Когда высокопиковый лазерный луч высокой плотности и мощности с длительностью импульса в десятки наносекунд направляется на металлическую мишень, поверхность металла поглощает лазерную энергию и мгновенно испаряется, в результате чего образуется плазма высокой температуры и высокого давления.

Когда плазма ограничивается удерживающим слоем, она генерирует ударную волну высокой интенсивности, которая ударяется о поверхность металла, а затем распространяется в нем.

Когда пиковое давление ударной волны превышает динамическое предел текучести материала, он вызывает деформационное упрочнение на поверхности материала, оставляя в нем большие сжимающие напряжения.

Этот процесс известен как лазерное ударное упрочнение, которое также называют лазерным дробеструйным упрочнением. Его преимуществами являются глубокий слой влияния на деформацию, контролируемая площадь воздействия и давление, минимальное воздействие на шероховатость поверхностии легкая автоматизация.

По сравнению с дробеструйным упрочнением лазерная ударная обработка может привести к образованию слоя остаточных сжимающих напряжений, который в 2-5 раз глубже и достигает 1 мм.

В отличие от этого, такие методы упрочнения, как экструзия и ударное упрочнение, могут применяться только к плоским поверхностям или поверхностям правильной формы.

Кроме того, лазерное ударное упрочнение позволяет сохранить шероховатость поверхности и точность размеров упрочненного участка.

(5) Аморфизация лазерной поверхности

Лазерная аморфизация поверхности - это процесс использования условий быстрого охлаждения генерируемого лазером расплава для формирования специального аморфного слоя на поверхности некоторых сплавов.

По сравнению с другими методами аморфизации, лазерная аморфизация позволяет получить большую площадь аморфного слоя на поверхности заготовки, а также расширить состав аморфного слоя.

Процесс повышения температуры поверхности материала и изменения его состава и структуры с целью улучшения его характеристик с помощью высокоэнергетических электронных пучков называется электронно-лучевой обработкой поверхности.

В качестве носителей энергии в нем используются высокоскоростные электроны в электрическом поле, а плотность энергии электронного пучка может достигать 10⁹ Вт/см².

Ниже перечислены ключевые особенности электронно-лучевой обработки поверхности:

1. Принцип технологии электронно-лучевой обработки поверхности

Электронный луч - это поток высокоэнергетических электронов, генерируемых катодной нитью.

Когда отрицательно заряженный пучок электронов движется к высокопотенциальному положительному электроду с большой скоростью, он ускоряется ускорителем и фокусируется электромагнитной линзой, увеличивая мощность пучка.

После второй фокусировки плотность энергии становится высококонцентрированной, что заставляет ее с большой скоростью устремляться к небольшой области на поверхности заготовки.

Большая часть кинетической энергии электронного луча преобразуется в тепловую энергию, в результате чего температура пораженной части поверхности материала быстро повышается до нескольких тысяч градусов Цельсия в течение доли микросекунды. Это приводит к мгновенному расплавлению или испарению материала.

2. Оборудование для электронно-лучевой технологии обработки поверхности

Оборудование для электронно-лучевой обработки поверхностей состоит из пяти систем:

3. Особенности технологии электронно-лучевой обработки поверхности

① Заготовка нагревается в вакуумной камере, в результате чего не происходит окисления или обезуглероживание. Процесс упрочнения с помощью фазовых изменений поверхности не требует использования охлаждающей среды. Вместо этого, опираясь на охлаждающие свойства самой матрицы, можно добиться "зеленого упрочнения поверхности".

② Электронный луч имеет коэффициент преобразования энергии примерно от 80% до 90%, что обеспечивает концентрацию энергии и высокую термическую эффективность. Это позволяет достичь локального упрочнения фазовых превращений и поверхностного легирования.

③ Концентрированное тепло электронного пучка приводит к малой точке нагрева и минимальному термическому напряжению во время нагрева. Кроме того, неглубокий закаленный слой приводит к минимальным структурным напряжениям и упрочняющим деформациям поверхности.

④ Стоимость оборудования для обработки поверхности электронным лучом ниже, чем стоимость лазерного оборудования, при этом единовременные затраты составляют менее 1/3 от стоимости лазерного оборудования, а стоимость обработки электронным лучом составляет лишь половину от стоимости лазерной обработки.

⑤ Структура оборудования проста, электронный луч вращается и сканируется за счет магнитного отклонения. Нет необходимости во вращении, перемещении заготовки или механизмах передачи света.

⑥ Электронно-лучевая обработка поверхности имеет широкий спектр применения и может использоваться для обработки поверхности различных материалов, включая сталь и чугун, а также для деталей сложной формы.

⑦ Электронные пучки легко возбуждаются и могут создавать рентгеновское излучение, поэтому важно позаботиться о защите от него во время использования.

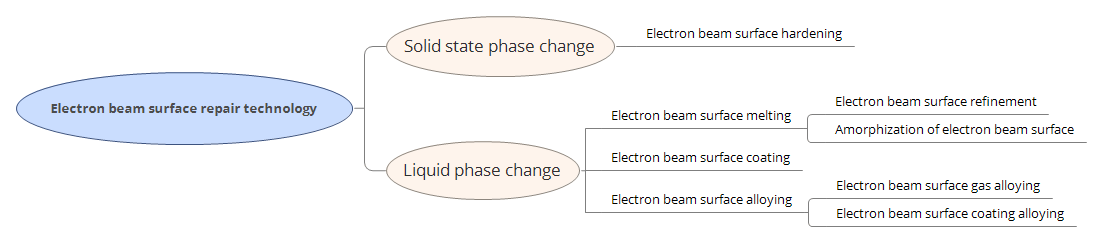

4. Классификация технологий электронно-лучевой обработки поверхности

Классификация технологий электронно-лучевой обработки поверхности показана на рисунке 11.

Рисунок 11 Классификация технологий электронно-лучевой обработки поверхности

(1) Упрочнение фазовых изменений поверхности электронным лучом

Для металлов, подвергающихся мартенситному превращению, успех процесса заключается в контроле параметров. Средняя плотность мощности электронного пучка должна составлять от 10⁴ до 10⁵ Вт/см², а скорость нагрева - от 10³ до 10⁵ ℃/с. Скорость охлаждения должна достигать от 10⁴ до 10⁶ ℃/с.

Быстрое плавление электронного луча создает пересыщенный твердый раствор, укрепляя материал и формируя сверхтонкий мартенсит. Это повышает твердость материала и оставляет на поверхности остаточное сжимающее напряжение, повышая тем самым износостойкость.

(2) Обработка поверхности переплавкой электронным лучом

Электронно-лучевой переплав способен перераспределить химические элементы сплавов и уменьшить микросегрегацию некоторых элементов, что приводит к улучшению характеристик поверхности заготовки.

Кроме того, поскольку процесс переплавки происходит в вакуумной среде, это помогает предотвратить окисление поверхности.

Таким образом, электронно-лучевой переплав является идеальным методом обработки для улучшения поверхности химически активных магниевых и алюминиевые сплавы.

(3) Электронно-лучевое поверхностное легирование

Как правило, это такие элементы, как вольфрам (W), титан (Ti), бор (B), молибден (Mo) и их карбиды выбраны в качестве легирующих элементов для повышения износостойкости материалов.

Добавление таких элементов, как никель (Ni) и хром (Cr), позволяет повысить коррозионную стойкость материала.

Кроме того, соответствующее сочетание таких элементов, как кобальт (Co), никель (Ni), кремний (Si) и других, может усилить общий эффект легирования.

(4) Аморфизационная обработка поверхности электронным лучом

Увеличив среднюю плотность мощности электронного пучка до диапазона от 10⁶ до 10⁷ Вт/см² и сократив время экспозиции примерно до 10-⁵ секунд, можно создать существенный температурный градиент между подложкой и расплавленной поверхностью металла.

После прекращения облучения электронным пучком скорость охлаждения поверхности металла, составляющая от 10⁷ до 10⁹ с-¹, значительно превышает скорость охлаждения в обычных процессах получения аморфных материалов, которая находится в диапазоне от 10³ до 10⁶ с-¹.

В результате полученная аморфная структура является плотной и обладает превосходной устойчивостью к усталости и коррозии.

(5) Отжиг тонкого слоя поверхности электронным лучом

Когда электронный луч используется в качестве источника тепла для отжига тонкого слоя на поверхности, необходимая плотность мощности гораздо ниже, чем в предыдущем методе, что приводит к замедлению скорости охлаждения материала.

Этот метод в основном используется для обработки поверхности тонких полос из металлических материалов.

Кроме того, электронно-лучевой отжиг также эффективно применяется для полупроводниковых материалов.

5. Применение технологии электронно-лучевого упрочнения поверхности

После упрочнения поверхности штамповой стали с помощью электронно-лучевой обработки внешний слой материала подвергается плавлению. Когда толщина переплавленного слоя достигает примерно 10 мкм, это плавление приводит к снижению микротвердости поверхности.

Поверхностные частицы карбида растворяются в твердом растворе хрома матрицы и вызывают увеличение энергии, что приводит к упрочнению пересыщенного твердого раствора и образованию сверхмелкого мартенсита. Это приводит к увеличению микротвердости образца с 955,2 HK до 1169 HK и повышению относительной износостойкости в 5,63 раза.

Чем чаще бомбардировка, тем глубже зона воздействия и тем больше увеличение микротвердости.

Технология электроискровой обработки поверхности основана на принципе пропускания источника энергии через электрод для создания искрового разряда между электродом и заготовкой с частотой от 10 до 2000 Гц.

Электрод, изготовленный из проводящего материала, наплавляется на поверхность заготовки, образуя слой сплава, который улучшает физические и химические свойства поверхности.

На эффективность упрочняющего слоя поверхности EDM влияют как основной материал, так и материал электрода. К распространенным электродным материалам относятся TiC, WC, ZrC, NbC, Cr3C2, и цементированный карбид.

1. Технологический процесс обработки поверхности EDM

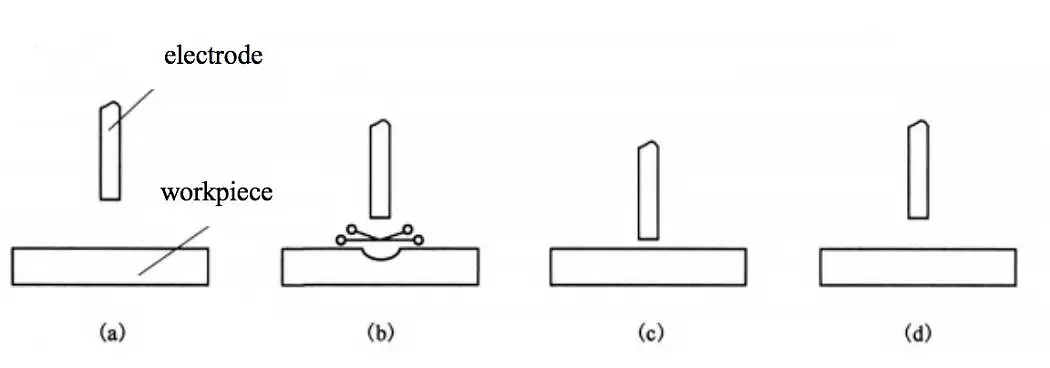

На рисунке 12 показан процесс электроискровой обработки поверхности.

На рисунке 12(a), когда расстояние между электродом и заготовкой велико, источник питания заряжает конденсатор через резистор R, и электрод приближается к заготовке под действием вибратора.

На рис. 12(b) показано, что когда зазор между электродом и заготовкой достигает определенного расстояния, сильное электрическое поле ионизирует воздух в зазоре, что приводит к искровому разряду.

Разряд вызывает частичное плавление или даже испарение металла в точке контакта электрода с заготовкой. Электрод продолжает приближаться к заготовке и контактировать с ней, в результате чего искровой разряд прекращается, а через место контакта протекает ток короткого замыкания для дальнейшего нагрева.

На рисунке 12(c) правильное давление электрода на заготовку обеспечивает сцепление и диффузию расплавленных материалов с образованием сплавов или новых соединений.

Наконец, как показано на рис. 12(d), электрод отделяется от заготовки под действием осциллятора.

Рисунок 12 Схема процесса упрочнения поверхности EDM

(1) Процесс физико-химической металлургии при высокой температуре и высоком давлении.

Высокая температура, создаваемая искровым разрядом, приводит к частичному расплавлению материала электрода и материала матрицы на поверхности заготовки. Давление, создаваемое тепловым расширением газа и механической силой удара электрода, заставляет материал электрода и матрицы плавиться и вступать в физико-химическое взаимодействие. В результате взаимодействия ионизированных газовых элементов, таких как азот и кислород, на поверхности подложки образуется специальный сплав.

(2) Высокотемпературный диффузионный процесс.

Процесс диффузии происходит как в зоне плавления, так и на границе между жидкой и твердой фазами.

Из-за короткого времени диффузии диффузия жидких элементов в матрицу ограничена, что приводит к образованию неглубокого диффузионного слоя. Однако это позволяет улучшить металлургическое сцепление между матрицей и слоем сплава.

(3) Быстрый процесс смены фаз.

Зона термического влияния матрицы заготовки подвергается быстрому нагреву и охлаждению, в результате чего часть, расположенная вблизи зоны плавления, претерпевает аустенизацию и мартенситизацию. Этот процесс улучшает структуру зерна, повышает твердость и создает остаточное сжимающее напряжение.

Эти эффекты благотворно влияют на повышение усталостной прочности.

2. Характеристики технологии электроискровой обработки поверхности

(1) Преимущества:

① Оборудование простое и экономичное;

② Сцепление между укрепляющим слоем и подложкой прочное и надежное;

③ Внутренняя температура заготовки остается низкой или неизменной, что предотвращает изменение структуры и характеристик, а также отжиг и деформацию;

④ Низкое потребление энергии и материалов;

⑤ Объекты обработки не имеют ограничений по размеру, что делает их идеальными для локальной обработки больших заготовок;

⑥ Эффект укрепления поверхности значителен;

⑦ Его можно использовать для ремонта сильно изношенных заготовок;

⑧ Простой в управлении и освоении.

(2) Недостатки:

① Поверхностный укрепляющий слой неглубокий, обычно всего 0,02-0,5 мм в глубину;

② Шероховатость поверхности будет не очень низкой;

③ Небольшие отверстия и узкие канавки сложны в обработке, что приводит к нарушению однородности и непрерывности поверхностного упрочняющего слоя.

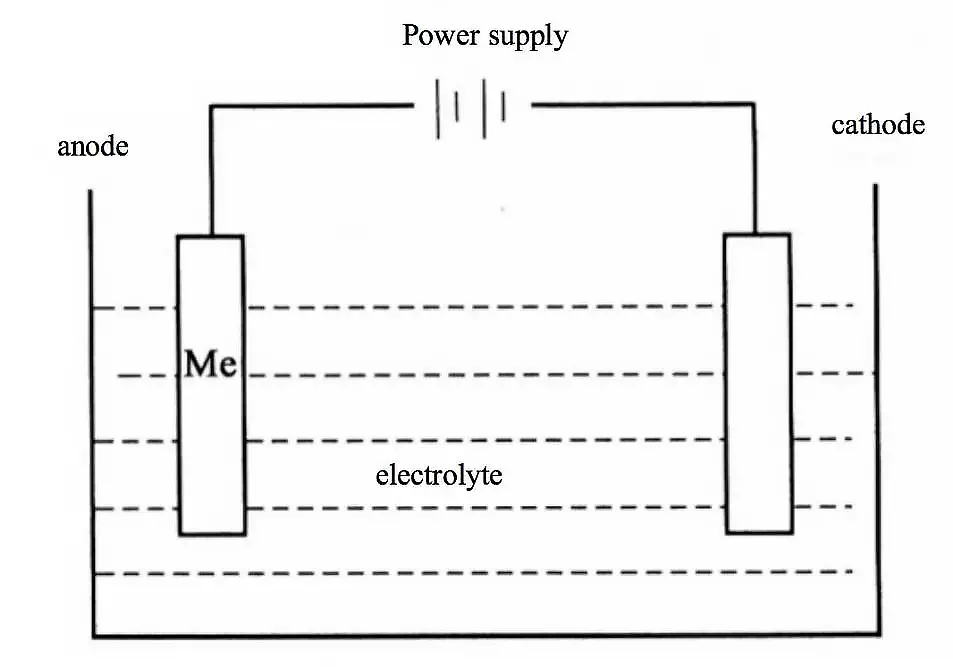

1.Определение и принцип гальванического покрытия

Гальваническое покрытие - это процесс обработки поверхности В процессе нанесения металлического покрытия на поверхность предмета, на который наносится покрытие, используются электрохимические принципы.

Принцип гальванического покрытия: Основной металл, подлежащий гальваническому покрытию, служит катодом в солевом растворе, содержащем желаемый металл для гальванического покрытия.

В процессе электролиза катионы нужного металла в растворе осаждаются на поверхность основного металла, в результате чего образуется слой покрытия (как показано на рис. 13).

Рисунок 13 Принцип нанесения гальванического покрытия

Назначение гальванического покрытия:

Благодаря гальваническому покрытию можно получить поверхностный слой со свойствами, отличающимися от свойств основного материала. Этот слой может повысить устойчивость поверхности к коррозии и износу.

Как правило, толщина покрытия составляет от нескольких микрон до нескольких десятков микрон.

Особенности гальванического покрытия:

Оборудование, используемое в гальваническом процессе, относительно простое, а рабочие условия легко контролируются.

Благодаря широкому выбору доступных материалов для нанесения покрытий и относительно низкой стоимости гальваническое покрытие стало широко применяться для обработки поверхности материалов в различных отраслях промышленности.

2.Классификация покрытий

Покрытия можно разделить на несколько типов в зависимости от их характеристик:

Например, для ремонта можно наносить гальванические слои Ni, Cr и Fe. В зависимости от электрохимических свойств между покрытием и основным металлом покрытия можно разделить на анодные и катодные.

Анодное покрытие возникает, когда потенциал покрытия по отношению к основному металлу отрицательный. Примером может служить цинковое покрытие на стали. С другой стороны, катодное покрытие возникает, когда потенциал слоя покрытия по отношению к основному металлу положительный. Примером могут служить никелированные и оловянные слои на стали.

По форме сочетания покрытия можно разделить на однослойные (например, слои Zn или Cu), многослойные металлические (например, покрытия Cu-Sn/Cr, Cu/Ni/Cr и т.д.) и композитные (например, покрытия Ni-Al₂O₃, покрытия Co-SiC и т.д.).

Если классифицировать покрытия по составу, то их можно разделить на покрытия из отдельных металлов, сплавов и композитов.

3. Основной состав гальванического раствора

Основные соли металлов, встречающиеся в соляных отложениях, включают:

Отдельные соли, такие как медный купорос и сульфат никеля;

Комплексные соли, такие как цинкат натрия и цианид натрия.

Комплексообразователь образует комплекс с осаждаемыми ионами металла и служит, прежде всего, для изменения электрохимических свойств раствора для нанесения покрытия и регулирования процесса осаждения ионов металла.

Комплексообразователь является важнейшим компонентом гальванического раствора и оказывает значительное влияние на качество покрытия.

К распространенным комплексообразователям относятся цианид, гидроксид, пирофосфат, тартрат, нитрилотриуксусная кислота, лимонная кислота и другие.

Проводящая соль предназначена для повышения электропроводности раствора, снижения напряжения на конце резервуара и увеличения плотности тока в процессе.

Например, добавление Na2SO4 в раствор для никелирования.

Проводящие соли не участвуют в электродной реакции, а в качестве проводящих веществ могут использоваться как кислоты, так и основания.

Буфер является важным параметром процесса в слабокислых или слабощелочных ваннах.

Буфер добавляется для того, чтобы раствор для нанесения покрытия мог регулировать свое значение pH и поддерживать стабильный pH в процессе нанесения покрытия.

Буфер должен присутствовать в достаточном количестве для эффективного контроля кислотно-основного баланса, обычно его добавляют в количестве 30-40 г/л, как, например, борную кислоту в раствор хлористого калия для цинкования.

Активатор анода постоянно расходуется ионами металла в процессе нанесения гальванического покрытия.

Большинство гальванических растворов используют растворимые аноды для подачи ионов металла, обеспечивая, чтобы количество металла, осажденного на катоде, было равно количеству металла, растворенного на аноде, поддерживая состав гальванического раствора в равновесии.

Добавление активатора позволяет сохранить активность анода без пассивации и поддержать нормальную реакцию растворения.

Например, для предотвращения пассивации никелевого анода в раствор для никелирования необходимо добавить Cl-.

Специальные добавки добавляются для улучшения характеристик гальванической ванны и качества покрытия. Этот этап является решающим в гальваническом производстве.

Количество добавок обычно невелико, всего несколько граммов на литр, но влияние их значительно.

Существуют различные типы этих добавок, которые можно разделить на:

(1) Отбеливатель - улучшает яркость покрытия.

(2) Агент для рафинирования зерна - изменяет условия кристаллизации покрытия, рафинирует кристаллические зерна и делает покрытие плотным.

Например, добавление конденсата эпихлоргидрина и аминов в ванну для цинкования цинкатом может изменить покрытие с губчатого на плотное и яркое.

(3) Выравнивающий агент - улучшает микродисперсность гальванического раствора и сглаживает микрошероховатую поверхность подложки.

(4) Смачивающий агент - снижает межфазное натяжение между металлом и раствором, благодаря чему покрытие лучше сцепляется с основой и уменьшает количество точечных отверстий.

(5) Средство для снятия напряжения - уменьшает напряжение в покрытии.

(6) Отвердитель покрытия - повышает твердость покрытия.

(7) Маскирующее вещество - устраняет влияние следовых примесей.

4.Основные этапы процесса гальванизации

Основными этапами гальванического процесса являются: массоперенос в жидкой фазе, электрохимическое восстановление и электрокристаллизация.

5.Факторы, влияющие на качество гальванического покрытия

(1) Раствор для нанесения покрытия:

Ключевые факторы, определяющие качество гальванического раствора, включают растворимость основной соли, координацию ионов, наличие дополнительных солей, значение pH, потенциал выделения водорода, а также параметры тока, такие как плотность тока, форма волны тока, добавки, температура и перемешивание. Свойства основного металла и состояние обработки его поверхности также играют важную роль, как и процесс предварительной обработки.

(2) Метод гальванического покрытия: Гальваническое покрытие

Гальваническое покрытие - это метод нанесения гальванических покрытий на такие металлы, как вольфрам (W), молибден (Mo), титан (Ti) и ванадий (V), которые не могут быть нанесены из водного раствора по отдельности. При совместном осаждении этих металлов с элементами группы железа, такими как железо (Fe), кобальт (Co) или никель (Ni), могут быть образованы сплавы, что приводит к внешнему виду, который не может быть достигнут при использовании одного металла.

(3) Условия для осаждения сплава

Для успешного депонирования сплава необходимо соблюдение двух условий:

① По крайней мере, один из двух металлов должен быть способен осаждаться из водного раствора своей соли.

② Потенциал осаждения двух металлов должен быть очень близок друг к другу.

Безэлектродное нанесение покрытия - это метод обработки поверхности, в котором используются химические реакции для осаждения металла на поверхность подложки с образованием слоя покрытия. В отличие от гальваники, в которой для управления процессом осаждения используется электрический ток, электролитическое осаждение основывается на химических реакциях для восстановления ионов металла в растворе до металла.

Существует три метода нанесения электролитического покрытия.

1.Dвытеснение осаждение

Процесс иммерсионного гальванопокрытия в машиностроении включает в себя замещение осажденных ионов металла на поверхности заготовки металлом M2 (например, Cu), который является более положительным, чем металл, подлежащий гальванопокрытию (M1, например, Fe), присутствующий в растворе.

Толщина покрытия ограничена, так как осаждение прекращается, когда металл M1 полностью покрывается металлом M2.

Осаждение со смещением используется в таких процессах, как меднение с погружением в железо, меднение с погружением в ртуть и цинкование алюминия.

Иммерсионное гальванопокрытие может быть сложным для получения практичных покрытий, поэтому оно часто используется в качестве дополнительного процесса для других методов гальванопокрытия.

2.Cконтактное осаждение

Помимо M1 и M2, в процессе нанесения покрытия участвует третий металл - M3.

Когда в растворе присутствуют ионы M2, два металла M1 и M3 соединяются, и электроны перетекают от M3 (который имеет высокий потенциал) к M1 (который имеет низкий потенциал), вызывая восстановление и осаждение M2 на M1.

Осаждение прекращается, когда контактный металл M1 полностью покрывается M2.

Когда электролитическое никелирование при нанесении на функциональные материалы, не обладающие автокаталитическими свойствами, для инициирования осаждения никеля часто используется контактное осаждение.

3.Rосаждение отложений

Процесс преобразования ионов металла в атомы металла путем восстановления восстановителя, который высвобождает свободные электроны в результате окисления, известен как восстановительное осаждение.

Уравнение реакции можно представить следующим образом:

Редукционное окисление

Rn+ → 2e- + R(n + 2)+

Восстановление ионов металлов

M2+ + 2e- → M

Термин "химическое гальваническое покрытие в машиностроении" в основном относится к процессу химического гальванического покрытия методом восстановительного осаждения.

Ниже приведены условия для нанесения электролитического покрытия:

Существует множество виды металлов Сплавы, которые могут быть использованы для электролитического покрытия, включают Ni-P, Ni-B, Cu, Ag, Pd, Sn, In, Pt, Cr и многие сплавы на основе Co, причем наиболее часто используются электролитическое никелирование и электролитическое меднение.

Электролитическое покрытие обычно обладает хорошей коррозионной стойкостью, износостойкостью, пайка и другие особые электрические или магнитные свойства, что делает его эффективным методом улучшения поверхностных свойств материалов.

Технология термического напыления и термическое распыление технология сварки Используют источники тепловой энергии (например, кислородно-ацетиленовое пламя, электрическую дугу или плазменное пламя) для расплавления специализированных материалов покрытия и нанесения их на заготовку, образуя защитный слой.

Эта технология известна своей способностью создавать относительно толстые покрытия (от 0,1 до 10 мм) и используется в основном для производства и ремонта компонентов из композитных материалов.

1.Технология термического напыления

(1) Принципы и характеристики технологии термического напыления

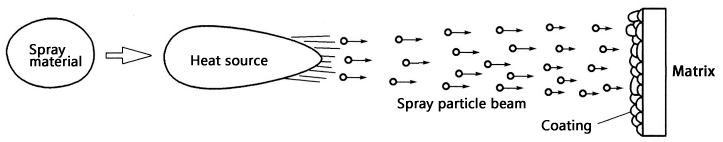

При термическом напылении используются различные источники тепла для нагрева материала покрытия до расплавленного или полурасплавленного состояния. Затем расплавленный материал диспергируется и рафинируется с помощью высокоскоростного газа, который с высокой скоростью ударяется о поверхность подложки, образуя покрытие, как показано на рис. 14.

Рисунок 14 Схема основного процесса термического напыления

Процесс термического напыления состоит из четырех основных этапов:

(2) Материалы для нанесения покрытия

Термическое напыление предъявляет особые требования к материалам покрытия, которые должны отвечать следующим условиям:

Материалы для нанесения покрытий можно разделить на две категории в зависимости от их формы: проволока и порошок.

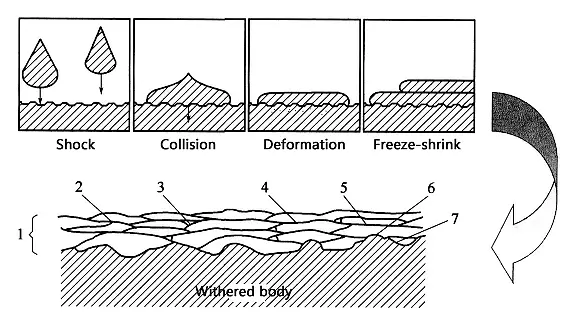

(3) Комбинированный механизм термического напыления

① Механическое склеивание: При этом типе склеивания частицы в расплавленном состоянии сталкиваются с поверхностью подложки и растекаются в тонкий, плоский слой жидкости. Этот слой впечатывается в волнистую поверхность подложки, образуя механическую связь.

②Металлургическое скрепление: Этот тип скрепления достигается за счет диффузии и сварки между покрытием и поверхностью подложки.

③ Физическое сцепление: Когда расплавленные частицы, движущиеся с большой скоростью, сталкиваются с поверхностью подложки, если расстояние между двумя сторонами границы раздела находится в диапазоне постоянной атомной решетки, частицы сцепляются друг с другом за счет ван-дер-ваальсовых сил.

(4) Процесс формирования покрытия

① Напыляемый материал нагревается до расплавленного состояния.

② Затем материал распыляется на мелкие капли и с большой скоростью направляется на поверхность подложки.

Чем сильнее удар частиц о подложку и чем больше их кинетическая энергия, тем прочнее сцепление получаемого покрытия.

③ При столкновении с поверхностью субстрата расплавленные высокоскоростные частицы деформируются и в конечном итоге конденсируются, образуя покрытие.

Формирование покрытия показано на рисунке 15.

Рисунок 15 Схема процесса формирования покрытия

Структура покрытия состоит из плоских частиц разного размера, нерасплавленных сферических частиц, включений и пор.

Наличие пор может быть обусловлено следующими причинами:

Хорошо контролируемые поры в покрытии могут принести ряд преимуществ, таких как способность хранить смазочные материалы, улучшенные теплоизоляционные характеристики, снижение внутреннее напряжениеи повышенная устойчивость к тепловым ударам.

Однако чрезмерное количество пор может оказать негативное влияние на покрытие, например, снизить коррозионную стойкость, увеличить шероховатость поверхности, уменьшить прочность сцепления, твердость и износостойкость.

Поэтому очень важно тщательно регулировать количество пор в покрытии во время его подготовки.

2.Технология сварки термическим распылением

(1) Принципы и характеристики технологии сварки термическим распылением

Технология сварки термическим распылением - это процесс укрепления поверхности с помощью тепла для расплавления или частичного расплавления материала покрытия и последующей конденсации его на поверхность подложки для создания поверхностного слоя с металлургической связью с подложкой, также известного как спекание.

По сравнению с другими методами обработки поверхности, структура, полученная термической сваркой распылением, отличается плотностью, минимальным количеством металлургических дефектов и высокой прочностью сцепления с основой. Однако она имеет ограниченный диапазон выбор материала. Деформация подложки больше по сравнению с термическим напылением, а состав слоя термического напыления отличается от исходного.

(2) Классификация технологии сварки термическим распылением

Технология сварки термическим распылением в основном делится на две категории: сварка пламенным распылением и сварка плазменным распылением.

① Сварка пламенным напылением: Процесс включает в себя распыление порошка на поверхность подложки, а затем нагрев покрытия непосредственно пламенем для повторного расплавления покрытия на поверхности подложки. Поверхность подложки полностью смачивается, и элементы диффундируют на границе раздела, образуя прочную металлургическую связь. Сварка пламенем характеризуется простотой оборудования и процесса, высокой прочностью связи между покрытием и основой, а также хорошей эрозионной стойкостью покрытия.

② Сварка плазменным напылением: В этом методе используется плазменная дуга в качестве источника тепла для нагрева подложки с образованием расплавленного бассейна на поверхности. В то же время порошок для сварки распылением Материал вводится в плазменную дугу и предварительно нагревается в дуговой колонне. Затем порошок распыляется в расплавленный бассейн под действием пламени, полностью расплавляется и выделяет газ и шлак. После удаления пистолета-распылителя расплавленный слой сплава застывает, образуя слой сварки распылением.

Особенности плазменной сварки:

(3) Разница между технологией термической сварки и технологией термического напыления:

① Температура поверхности заготовки: Температура поверхности заготовки при распылении не должна превышать 250°C, в то время как температура при сварке распылением должна быть выше 900°C.

② Состояние скрепления: Напыляемое покрытие удерживается вместе в основном за счет механического сцепления, в то время как напыляемый слой формируется за счет металлургического сцепления.

③ Материал порошка: При сварке распылением используется порошок самофлюсующегося сплава, в то время как при термическом напылении нет никаких ограничений на используемый порошок.

④ Структура покрытия: Покрытие, полученное термическим напылением, имеет поры, в то время как слой, полученный плазменной сваркой, однородный, компактный и непористый.

⑤ Несущая способность: Сварной слой, полученный плазменным напылением, способен выдерживать ударные нагрузки и более высокие контактные напряжения.

⑥ Степень разбавления: Степень разбавления наплавленного плазменным напылением слоя составляет от 5% до 10%, в то время как степень разбавления покрытия, полученного термическим напылением, близка к нулю.

Технология химического конверсионного покрытия предполагает формирование устойчивой пленки соединения на поверхности металла с помощью химических или электрохимических методов.

Эта технология используется в основном для антикоррозионной обработки и украшения поверхности деталей, а также для повышения их износостойкости.

Она предполагает контакт определенного металла с агрессивной жидкой фазой в определенных условиях, в результате чего происходит химическая реакция.

В результате этой реакции, обусловленной концентрационной поляризацией и поляризацией анода и катода, на поверхности металла образуется слой нерастворимых продуктов коррозии с сильной адгезией.

Эти пленки защищают основной металл от воздействия коррозионных веществ, таких как вода, а также улучшают адгезию и устойчивость к старению органических покрытий.

В производстве используются две основные формы технологии конверсионных пленок: фосфатирование и окисление.

1.Фосфатирующая обработка

Фосфатирование - это процесс, в ходе которого стальные материалы обрабатываются раствором фосфата для образования нерастворимой в воде фосфатной пленки. Этот процесс включает в себя следующие этапы:

Фосфатирующая пленка состоит из фосфата железа, фосфида марганца, фосфата цинка и других, которые выглядят как серо-белые или серо-черные кристаллы. Пленка образует прочное соединение с основным металлом и обладает высоким удельным сопротивлением. По сравнению с оксидной пленкой фосфатирующая пленка обладает более высокой коррозионной стойкостью.

Фосфатирующая пленка хорошо противостоит коррозии в атмосферных, маслянистых и бензольных средах, но плохо противостоит кислотам, щелочам, аммиаку, морской воде и пару.

Основными методами фосфатирования являются погружение, распыление и сочетание погружения и распыления. Фосфатирование также подразделяется по температуре раствора на фосфатирование при комнатной температуре, средней температуре и высокой температуре.

Метод пропитки идеально подходит для процессов фосфатирования при высоких, средних и низких температурах. Этот метод позволяет работать с заготовками любой формы, получая фосфатирующие пленки различной толщины, при простом оборудовании и стабильном качестве.

Толстая фосфатирующая пленка используется в основном для антикоррозионной обработки заготовок и повышения антифрикционных свойств поверхности.

Метод распыления подходит для средне- и низкотемпературных процессов фосфатирования и идеально подходит для заготовок большой площади, таких как корпуса автомобилей, холодильники, стиральные машины и другие крупные изделия, используемые в качестве грунтовки или для обработки холодной деформацией. Этот метод отличается коротким временем обработки и высокой скоростью формирования пленки, однако с его помощью можно получить только тонкие и средней толщины фосфатирующие пленки.

2.Oксидационная обработка

(1) Обработка стали окислением

Обработка стали оксидированием, также известная как воронение, представляет собой процесс воздействия на стальную заготовку окислительного раствора для образования на поверхности плотной и прочной пленки Fe3O4. Толщина пленки составляет от 0,5 до 1,5 микрометра.

Синева обычно не влияет на точность деталей и часто используется для декоративной защиты инструментов и приборов. Такая обработка позволяет повысить коррозионную стойкость поверхности заготовки, снять остаточные напряжения, уменьшить деформацию и улучшить внешний вид поверхности.

Наиболее распространенным методом обработки стали оксидированием является щелочной метод. Состав и условия обработки окислительного раствора могут быть выбраны в зависимости от материала и эксплуатационных требований к заготовке.

Обычно используется раствор, состоящий из 500 г/л гидроксида натрия, 200 г/л нитрита натрия и остатка воды. Раствор следует обрабатывать в течение 6-9 минут при температуре около 140°C.

(2) Обработка алюминия и алюминиевых сплавов от окисления

① Анодирование

Анодирование - это метод, при котором заготовка помещается в электролит и подвергается воздействию электрического тока для получения оксидной пленки с высокой твердостью и сильными адсорбционными свойствами. Наиболее часто используемыми электролитами являются серная кислота с концентрацией от 15% до 20%, хромовая кислота с концентрацией от 3% до 10% и щавелевая кислота с концентрацией от 2% до 10%.

Анодная пленка может быть обработана горячей водой, чтобы превратить оксидную пленку в водосодержащий глинозем, который закрывается из-за объемного расширения. Ее также можно запечатать раствором дихромата калия, чтобы предотвратить проникновение коррозионных веществ в подложку через кристаллические щели оксидной пленки.

② Химическое окисление

Химическое оксидирование - это метод, при котором заготовка погружается в слабый раствор щелочи или слабой кислоты для получения оксидной пленки, прочно связанной с алюминиевой подложкой. Этот метод в основном используется для повышения коррозионной стойкости и износостойкости заготовок, а также для декорирования поверхности алюминия и алюминиевых сплавов, например, антикоррозийного алюминия для строительства и декоративных пленок для вывесок.

Технология осаждения из паровой фазы - это новая форма технологии нанесения покрытий, которая предполагает осаждение парообразных веществ, содержащих элементы осаждения, на поверхность материала с образованием тонкой пленки. Этот процесс может осуществляться как физическими, так и химическими методами.

Исходя из принципов, лежащих в основе процесса осаждения, технологии осаждения паров можно разделить на два типа: физическое осаждение паров (PVD) и химическое осаждение паров (CVD).

1.Pфизическое осаждение из паровой фазы

Физическое осаждение из паровой фазы (PVD) - это технология, использующая физические методы для испарения материалов на атомы, молекулы или ионы в условиях вакуума. Затем испаренный материал осаждается на поверхность материала с помощью газофазного процесса, образуя тонкую пленку.

Существует три основных метода PVD: вакуумное испарение, напыление и ионное осаждение.

Вакуумное испарение подразумевает испарение пленкообразующих материалов до парообразного или сублимированного состояния и нанесение их на поверхность заготовки. Используемый метод нагрева зависит от температуры плавления испаряемого материала и может включать нагрев сопротивлением, нагрев электронным лучом или лазерный нагрев. Преимущество вакуумного испарения заключается в простоте оборудования и процесса, однако низкая кинетическая энергия испаряемых частиц приводит к слабому сцеплению между покрытием и основой, что обусловливает низкую ударную и износостойкость.

Осаждение методом напыления предполагает ионизацию аргона в вакууме для образования ионов аргона, которые ускоряются и бомбардируют катод. Распыленные частицы осаждаются на поверхности заготовки, образуя пленку. Преимуществом этого метода является широкий спектр применяемых материалов и хорошая способность к напылению, но он также имеет недостатки в виде низкой скорости осаждения и дорогостоящего оборудования.

Ионное покрытие использует технологию газового разряда в вакууме для ионизации испаренных атомов и нанесения их на поверхность заготовки вместе с высокоэнергетическими нейтральными частицами. Этот метод позволяет получать высококачественные покрытия с сильной адгезией, хорошей способностью к выравниванию и высокой скоростью осаждения. Однако оборудование, используемое для ионного осаждения, является сложным и дорогим.

PVD имеет широкий спектр применимых материалов основы и пленок, а также является простым процессом, который экономит материал и не загрязняет окружающую среду. Полученная пленка обладает сильной адгезией, равномерной толщиной и малым количеством точечных отверстий. PVD широко используется в таких отраслях, как машиностроение, аэрокосмическая, электронная, оптическая и легкая промышленность для получения износостойких, коррозионностойких, термостойких, проводящих, изолирующих, оптических, магнитных, пьезоэлектрических и сверхпроводящих пленок.

2. Химическое осаждение из паровой фазы

Химическое осаждение из паровой фазы (CVD) - это процесс, в котором смесь газов взаимодействует с поверхностью подложки при определенной температуре, в результате чего на поверхности подложки образуется пленка металла или соединения.

Ниже перечислены основные характеристики ХПН:

Благодаря хорошей износостойкости, коррозионной стойкости, жаропрочности и особым свойствам в электрической и оптической областях, CVD широко используется в таких отраслях, как машиностроение, аэрокосмическая промышленность, транспорт и угольная химия.