Почему так важен тщательный процесс предварительной обработки металлических поверхностей? В сфере металлообработки достижение первозданной гладкой поверхности имеет не только эстетическое значение - оно обеспечивает долговечность и производительность. Эта статья посвящена тонкостям механических, химических и электрохимических методов подготовки металлических поверхностей к дальнейшей обработке. Читатели узнают, как эти методы улучшают свойства материалов, делая металлы готовыми к следующему этапу производства или отделки. Окунитесь в эту тему, чтобы узнать, как предварительная обработка может повлиять на качество и долговечность металла.

"Под предварительной обработкой поверхности понимается механическая, химическая или электрохимическая обработка материалов и изделий из них перед тем, как они подвергнутся поверхностной обработке. Этот процесс выполняется для очистки, придания шероховатости или пассивации поверхности, что делает ее готовой к последующей обработке или корректировке.

Предварительная обработка металлической поверхности включает следующие методы:

Выравнивание поверхности включает в себя различные методы, в том числе: механическую полировку, химическую полировку, электролитическая полировкаПрокатка, щетка, пескоструйная обработка и другие.

Конкретный процесс обработки поверхности Используемый инструмент зависит от состояния деталей и технических требований к работе.

Основная цель полировки - сделать шероховатую и неровную поверхность металлических деталей гладкой и ровной. Кроме того, она может удаление заусенцевОчищает металлические детали от окалины, ржавчины, песка, канавок, пузырьков и других дефектов поверхности.

Полировка выполняется с помощью эластичного шлифовального круга, прикрепленного к шлифовальной машине. Рабочая поверхность шлифовального круга покрыта абразивными частицами, которые действуют как крошечные режущие кромки. Когда шлифовальный круг вращается с высокой скоростью, поверхность металлической детали мягко прижимается к рабочей поверхности шлифовального круга, в результате чего приподнятые части поверхности срезаются и становятся гладкими и плоскими.

Полировка может применяться для всех металлических материалов, а ее эффективность зависит от характеристик абразива, жесткости шлифовального круга и скорости его вращения. Для полировки обычно используются такие абразивы, как искусственный корунд и наждак. Искусственный корунд, состоящий из глинозема 90-95% и обладающий определенным уровнем твердости, широко используется благодаря меньшей хрупкости и большему количеству граней и углов его частиц.

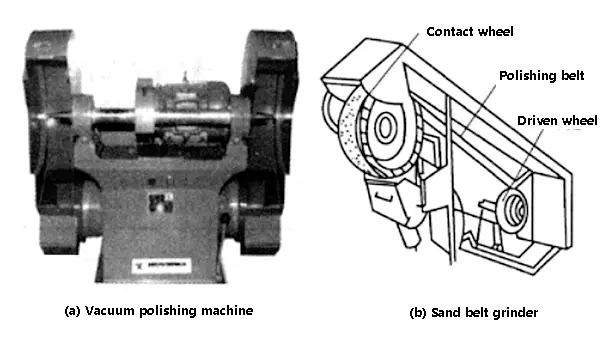

Рис. 1 Полировальный станок

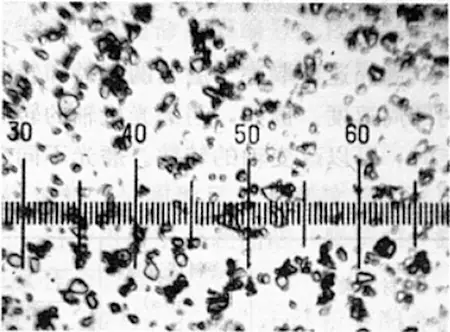

Рис. 2 Ал2O3 абразив (400X)

Абразивные материалы можно разделить на различные марки в зависимости от размера частиц. Размер частиц абразивов обычно определяется количеством отверстий на единицу площади (квадратный сантиметр) в сите. Чем больше количество сит, тем меньше отверстий. Размер частиц определяется количеством абразивов, которые могут пройти через сито. Чем больше абразивов проходит через сито, тем мельче размер частиц, а чем меньше абразивов, тем крупнее размер частиц.

В таблице 1 приведены характеристики и области применения распространенных абразивных материалов. В таблице 2 приведены наиболее подходящие скорости вращения шлифовального круга для полировки различных металлические материалы.

Таблица 1 Характеристики и применение распространенных абразивных материалов

| Название абразива | Искусственный наждак (SiC) | Искусственный корунд (A2O3) | Натуральный наждак | Кремнеземный песок (SiO2) |

| Минеральная твердость / Твердость по Моосу | 9.2 | 9 | 7~8 | 7 |

| Прочность | Хрупкое | Относительно прочный | Tenacity | Tenacity |

| форма | Sharp | Rounder | цилиндр | Rounder |

| Размер частиц / мм (меш) | 0.045~0.800(24~320) | 0.053~0.800(24~280) | 0.063~0.800(24~240) | 0.045~0.800(24~320) |

| Внешний вид | Фиолетово-черный блестящий кристалл | От белого до серо-черного цвета | Серовато-красный или черный песок | Белый или желтый песок |

| Назначение | В основном используется для полировки низкопрочных металлов (таких как латунь, бронза, алюминий и т.д.) и твердых и хрупких металлов (таких как чугун, углеродистая инструментальная сталь, высокопрочная сталь). | В основном используется для полировки высокопрочных металлов с определенной вязкостью (таких как закаленная сталь, ковкий чугун и марганцевая сталь). | Используется для полировки металлов общего назначения | Шлифовальные и полировальные материалы общего назначения, также используются для пескоструйной обработки и прокатки |

Таблица 2 Оптимальная скорость шлифовального круга для полировки различных металлических материалов

| Тип материала | Сталь, никель, хром | Медь и медные сплавы, серебро и цинк | Алюминий и алюминиевый сплав, свинец и олово | ||

| Линейная скорость абразива / (М/с) | 18~30 | 14~18 | 10~14 | ||

| Подходящая скорость / (об/мин) | Диаметр шлифовального круга / мм | 200 | 2850 | 2400 | 1900 |

| 250 | 2300 | 1900 | 1530 | ||

| 300 | 1880 | 1500 | 1530 | ||

| 350 | 1620 | 1530 | 1090 | ||

| 400 | 1440 | 1190 | 960 | ||

2.1 Механическая полировка

Полировка - это один из видов шлифовки. Некоторые считают, что она происходит за счет "отрыва" атомов от поверхностного слоя заготовки, в результате чего нижний слой мгновенно становится гладким под действием поверхностного натяжения, прежде чем затвердеть. Другие считают, что полировка - это результат действия поверхностного натяжения. Во время процесс полировкиТепло, выделяемое при трении, может размягчить или даже расплавить поверхность, что делает его не просто простым механическим процессом полировки.

Во время полировки поверхностный слой металла расплавляется, но быстро застывает в аморфном состоянии из-за высокой теплопроводности металла подложки. Перед застыванием поверхность становится гладкой в результате совместного воздействия поверхностного натяжения и трения от полирующего вещества.

Заготовки, требующие высокой степени отделки, должны подвергаться тонкой полировке после первоначального процесса полировки.

Механическая полировка выполняется с помощью полирующего средства на полировальном круге полировальной машины. Полировальное средство может представлять собой полировальную пасту или полировальную жидкость. Первая представляет собой смесь полировального абразива и клеящего вещества, например стеариновой кислоты или парафина. Вторая представляет собой смесь абразива и масляной или водной эмульсии.

При вращении полировального круга на высокой скорости он удаляет небольшие неровности на заготовке и придает ей зеркальный блеск. Механическая полировка используется не только для предварительной обработки поверхности перед нанесением покрытия, но и для финишной обработки покрытия после нанесения покрытия с целью улучшения качества поверхности.

Важно отметить, что механическая полировка отличается от полировки. При полировке срезается явная металлическая стружка, в то время как механическая полировка не приводит к значительным потерям металла. Высокая температура, возникающая в результате трения между вращающимся с высокой скоростью полировальным кругом и заготовкой, вызывает пластическую деформацию поверхности металла, заполняя небольшие неровности.

Кроме того, многократное удаление чрезвычайно тонкой оксидной пленки или пленки другого соединения, образовавшейся на поверхности металла под воздействием окружающей атмосферы, приводит к получению ровной и глянцевой поверхности.

2.2 Химическая полировка

Химическая полировка - один из видов контролируемой химической коррозии. Это метод обработки металла, который заключается в травлении металла в специальном полировочном растворе, что делает поверхность ровной и блестящей за счет избирательного растворения металла.

По сравнению с другими методами полировки химическая полировка обладает такими преимуществами, как простота оборудования, низкая стоимость, простота эксплуатации, высокая эффективность, а также отсутствие влияния на форму и структуру деталей. Кроме того, по сравнению с электролитической полировкой, химическая полировка не требует источника питания и может использоваться для обработки деталей с сложные формы. Однако эффективность производства выше, но качество обработки поверхности ниже, чем при электролитической полировке.

Химическая полировка - это тип электрохимического процесса, аналогичный электролитической полировке. Реакция химической полировки относится к травлению микробатареи в электрохимическом процессе. Поэтому принцип химической полировки аналогичен принципу электролитической полировки.

В процессе химического растворения на поверхности металла образуется оксидная пленка, которая регулирует скорость диффузии в непрерывном процессе растворения. Выпуклые части поверхности растворяются быстрее из-за тонкой толщины оксидной пленки, а вогнутые части растворяются медленнее.

На поверхности стальных деталей постоянно образуется пассивная оксидная пленка и оксидная пленка, причем первая прочнее второй. Из-за микронеоднородности поверхности микровыпуклые части растворяются первыми, причем быстрее, чем вогнутые. Растворение пленки и ее образование происходят одновременно, но с разной скоростью.

В результате шероховатость поверхности стальной детали выравнивается, в результате чего поверхность становится гладкой и яркой. Химическая полировка может эффективно удалить слой повреждения поверхности, вызванный механической полировкой, так как она оказывает сильное растворяющее действие на поверхность.

2.3 Электролитическая полировка

Электрополировка предполагает размещение заготовки в качестве анода и проведение электролиза в специальном растворе. Во время процесса микровыступы на поверхности заготовки имеют высокую плотность тока и быстро растворяются, в то время как плотность тока на микровыступах низкая, поэтому растворение происходит медленно. В результате получается ровная и яркая поверхность.

Электрополировка обычно используется для декоративной отделки деталей из углеродистой стали, нержавеющей стали, алюминия и меди, а также для обработки поверхности некоторых инструментов или для создания высокоотражающих поверхностей и металлографических образцов.

Фосфорнокислый раствор для полировки хромовым ангидридом широко используется для обработки железных и стальных материалов и содержит такие компоненты, как фосфорная кислота, серная кислота, хромовый ангидрид, а также такие добавки, как ингибиторы коррозии, отбеливатели и загустители. Катод обычно изготавливается из свинца, а напряжение питания может составлять 12 В.

В последние годы с ростом спроса на изделия из нержавеющей стали увеличился и спрос на растворы для электролитической полировки. Чтобы предотвратить загрязнение окружающей среды растворами для электролитической полировки, содержащими фосфорную кислоту и хромовый ангидрид, Китай приложил усилия к разработке экологически чистых растворов для электролитической полировки нержавеющей стали и добился значительных успехов.

В таблице 3 представлены состав раствора и условия обработки различных новых растворов для электролитической полировки нержавеющей стали. В формулах 1 и 2, приведенных в таблице, не используется хромовый ангидрид, что решает проблему сброса сточных вод и позволяет получить незагрязненный и экологически чистый электрохимический полировальный агент.

Таблица 3 Состав раствора и условия процесса экологически чистого раствора для электрополировки нержавеющей стали

| Состав раствора и условия проведения процесса | Рецепт 1 | Рецепт 2 | Рецепт 3 |

| Фосфорная кислота (H3PO4,85%) /%S Серная кислота (H2SO4,98%) /%Нитриновая кислота (HNO3) /% перхлорная кислота /%Главная уксусная кислота вода (H2O)добавка | 40~50 15~20 пособие Правильный декстрин | 20~30 20~30 пособие Соответствующее количество глицерина | 10~15 8~10 пособие Небольшое количество добавок |

| Температура / ℃Плотность тока / (A / дм2)Время / мин | 60~70 20~30 3~5 | 65~70 15~30 3~8 | Высокая температура 10~30 3~5 |

По сравнению с механической полировкой, электрополировка выравнивает полируемую поверхность за счет электрохимического растворения, не оставляя на поверхности деформационного слоя и исключая попадание посторонних веществ. Кроме того, в процессе электролиза происходит осаждение кислорода, образующего на полированной поверхности оксидную пленку, что повышает ее коррозионную стойкость.

Электрополировка также полезна для деталей сложной формы, проволоки, тонких пластин и мелких деталей, которые трудно отполировать механическим способом. Помимо выравнивания, электрополировка позволяет удалить поверхностные включения и выявить такие дефекты, как трещины, песчаные отверстия и включения на поверхности деталей.

Прокатка - это распространенный метод подготовки поверхности перед нанесением покрытия или модификации поверхности после нанесения покрытия для большого количества мелких деталей. Накатная полировка - это процесс, при котором детали и абразивные материалы помещаются вместе в барабанный или колокольный станок для накатной шлифовки, чтобы удаление заусенцевШероховатость, ржавчину с поверхности деталей и гладкую поверхность.

В дополнение к абразивам в процессе прокатки часто добавляются химические реагенты, такие как кислота или щелочь. Таким образом, процесс прокатки служит для удаления заусенцев, шероховатостей и ржавчины в процессе совместной прокатки деталей и абразивов, а также играет роль химических реагентов.

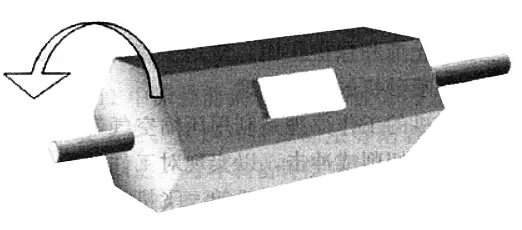

Рис. 3 представляет собой принципиальную схему каландра.

Рис. 3 Принципиальная схема каландра

Полировка роликом позволяет удалить масляные пятна и оксидный налет на поверхности деталей и получить блестящую поверхность. Она может частично или полностью заменить полировку и шлифовку, но подходит только для большого количества деталей с низкими требованиями к шероховатости поверхности.

Вальцевание можно разделить на сухой и мокрый метод. При сухом методе используются такие абразивы, как песок, наждак, битое стекло и кожа, а при мокром - стальные шарики, дробленые камни, опилки, щелок, чайный порошок и т. д.

Скорость вращения при прокатке зависит от характеристик деталей и конструкции барабана и обычно составляет от 15 до 50 об/мин. Если скорость слишком высока, центробежная сила не позволит деталям тереться друг о друга в барабане, что снизит эффективность прокатки. С другой стороны, если скорость слишком низкая, эффективность будет низкой.

При наличии большого количества масляных пятен или ржавчины на поверхности деталей во время прокатки необходимо сначала провести обезжиривание и травление. При наличии небольшого количества масляных пятен для прокатки можно добавить небольшое количество щелочных веществ или эмульгаторов, таких как карбонат натрия, мыло или порошок мыльных стручков. Для деталей с ржавой поверхностью можно добавить разбавленную серную или соляную кислоту. После прокатки деталей в кислотной среде кислотный раствор следует немедленно смыть.

Браширование - это метод обработки поверхности, при котором используется браширующий круг из таких материалов, как металлическая проволока, шерсть животных, натуральные или синтетические волокна. Этот метод в основном используется для удаления поверхностных загрязнений, таких как окисление, ржавчина, сварочный шлак, старая краска и другие загрязнения. Кроме того, щетка используется для удаления заусенцев, оставшихся на краях заготовки после механической обработки.

Наиболее часто используемые щеточные круги изготавливаются из стальной или латунной проволоки. Если материал заготовки твердый, следует использовать щеточный круг из стальной проволоки высокой жесткости в сочетании с высокой скоростью вращения. И наоборот, для более мягких материалов рекомендуется использовать щеточный круг из латунной проволоки.

Чистка зубов может производиться как механическим, так и ручным способом. Оба метода обычно используют мокрый способ, при этом чаще всего используется вода. В некоторых случаях при чистке стальных материалов может также использоваться раствор карбоната или фосфата натрия в количестве от 3% до 5% (по массе).

Пескоструйная обработка Это процесс, при котором с помощью сжатого воздуха на поверхность металлических заготовок наносится сухой песок, например кварцевый, стальной или глиноземный, для удаления таких дефектов поверхности, как заусенцы, окалина, ржавчина, углеродистые отложения, сварочный шлак, остатки формовочной смеси, остатки соли, старые лакокрасочные покрытия и грязь.

Этот метод обычно используется для очистки поверхности заготовок, например, для удаления остатков песка и высокоуглеродистых слоев на отливках, а также для удаления ржавчины и окалины на сварных швах.

Пескоструйная обработка и кислотная промывка - оба метода используются для удаления ржавчины. Однако кислотная промывка может привести к проникновению водорода внутрь стальных деталей, что увеличивает внутреннее напряжение и уменьшения пластичности, пескоструйная обработка не приводит к водородному охрупчиванию.

После пескоструйной обработки заготовки из высокоуглеродистая стальВысокопрочная сталь или такие материалы, как латунь, нержавеющая сталь и алюминий, могут иметь улучшенную адгезию покрытий или оксидных слоев. Заготовки с твердым хромовым покрытием и покрытиями обычно очищаются с помощью пескоструйной обработки. Оснастка станков и измерительные инструменты часто полируются пескоструйной обработкой перед нанесением молочно-белого покрытия. хромирование.

Пескоструйная обработка - эффективный метод предварительной обработки поверхности. Она позволяет полностью удалить с металлических поверхностей такие загрязнения, как окись, ржавчина, старая краска и масляные пятна, в результате чего поверхность приобретает однородный цвет и равномерную шероховатость. Эта шероховатость может улучшить силу сцепления между антикоррозионным покрытием и основным металлом и повысить коррозионную стойкость металла.

Пескоструйная обработка обычно используется при нанесении покрытий методом термического напыления и для придания шероховатости пластику. Другие методы придания шероховатости поверхности включают резьбу, накатку, электроискровую шероховатость и т. д.

Существует два вида пескоструйной обработки: сухая и влажная. При мокрой пескоструйной обработке абразивные материалы смешиваются с водой, образуя раствор, а в воду обычно добавляется ингибитор коррозии для предотвращения ржавления металла. Сухая обработка эффективна, но приводит к шероховатой поверхности, образует большое количество пыли и вызывает более легкое разрушение абразива. С другой стороны, влажная абразивная обработка оказывает минимальное воздействие на окружающую среду, может иметь декоративный и защитный эффект на поверхности и часто используется для более точной обработки.

Травление - это процесс, используемый для удаления ржавчины, оксидной окалины (образующейся при литье, ковке, прокатке и термообработке) и других продуктов коррозии с поверхности заготовки. Это достигается за счет использования растворов кислот, которые обладают сильной способностью растворять оксиды металлов. В связи с этим травление также называют травлением.

Для некоторых цветных металлов может использоваться травление щелочью. Удаление большого количества оксидов и плохой структуры поверхности называется сильным травлением, а удаление тонкой оксидной пленки на поверхности заготовки для подготовки ее к нанесению гальванического покрытия называется слабым травлением.

Неорганические кислоты, такие как серная, соляная, азотная, фосфорная и фтористоводородная, обычно используются для травление стали. Также можно использовать органические кислоты, такие как уксусная, жирная и лимонная. Действие органических кислот мягкое, а остатки кислоты не имеют значительных последствий. Кроме того, поверхность заготовки после обработки остается чистой и менее склонной к повторному образованию ржавчины.

Органические кислоты, несмотря на то, что не вызывают значительных последствий, имеют высокую стоимость и низкую эффективность удаления ржавчины, поэтому используются в основном для очистки от налета ржавчины внутри контейнеров силового оборудования и других компонентов с особыми требованиями.

С другой стороны, неорганические кислоты отличаются высокой эффективностью удаления ржавчины, высокой скоростью, широким спектром источников сырья и низкой стоимостью. Однако если концентрация неорганических кислот не контролируется должным образом, металл может подвергнуться "чрезмерной коррозии", а остаточная кислота обладает высокой коррозионной активностью. Если кислотный раствор не будет тщательно очищен, это повлияет на эффект покрытия.

Чтобы замедлить коррозию и водородное охрупчивание металлов, в раствор для удаления ржавчины следует добавить соответствующее количество буферов, таких как рутин, уротропин и тиомочевина.

(1) Принцип маринования

Цель применения кислоты при травлении - растворить и механически удалить оксиды с поверхности заготовки. На примере серной кислоты: серная кислота реагирует с оксидами железа (FeO, Fe3O4), образуя сульфат железа и сульфат железа.

Серная кислота реагирует с железом матрицы через зазоры в оксидном налете, вызывая растворение железа и выделение водорода. Реакция между серной кислотой и матричным железом ускоряет скорость химического растворения за счет восстановления малорастворимого сульфата железа до высокорастворимого сульфата железа. Водород, выделяющийся под оксидной окалиной, также создает механическое воздействие на оксидную окалину в виде растрескивания и зачистки, повышая эффективность травления.

Однако реакция между серной кислотой и железом матрицы может привести к чрезмерной коррозии матрицы и изменению размеров заготовки. Это недостатки использования серной кислоты в процессе травления.

Выделение водорода в процессе травления может также привести к проникновению водорода в заготовку, вызывая водородное охрупчивание.

Соляная кислота в основном растворяет оксиды. Она реагирует с оксидом железа, образуя хлорид железа и хлорид железа, которые обладают высокой растворимостью. В результате эффект механической зачистки при травлении соляной кислотой менее выражен, чем при травлении серной кислотой.

Для рыхлого оксидного налета соляная кислота травит быстро, коррозия матрицы и проникновение водорода снижаются. Однако для плотного оксидного налета при использовании только соляной кислоты расходуется большое количество кислоты. Для достижения эффекта механического удаления водорода часто используется смешанный раствор соляной и серной кислот.

Азотная кислота в основном используется для обработки высоколегированной стали, а для обработки цветных металлов ее часто смешивают с соляной кислотой. Азотная кислота обладает сильной способностью растворять оксиды железа, а растворимость нитрата железа и нитрата железа высока, при этом реакция выделения водорода минимальна.

При использовании в нержавеющей стали азотная кислота не вызывает матричной коррозии благодаря своим пассивирующим свойствам. Однако при использовании в углеродистой стали необходимо решить проблему матричной коррозии.

Фтористоводородная кислота в основном используется для удаления веществ, содержащих кремний, таких как легирующие элементы в некоторых видах нержавеющей стали и легированная сталь, смешанный сварочный шлак в сварных швах и остатки формовочной смеси на отливках.

Для обработки нержавеющей стали часто используется комбинация плавиковой и азотной кислот, однако плавиковая кислота чрезвычайно коррозионна, и обращаться с ней следует с осторожностью.

Азотная кислота выделяет токсичные нитриды и может быть трудно утилизирована, поэтому следует соблюдать особую осторожность, чтобы не навредить человеческому организму.

Фосфорная кислота обладает хорошей растворимостью для оксида железа и менее вредна для металла, поскольку образует на поверхности металла нерастворимый в воде фосфатный слой (фосфатирующую пленку), который помогает предотвратить коррозию.

Кроме того, она является отличным базовым слоем перед покраской. Она широко используется для удаления ржавчины с прецизионных деталей, но стоимость фосфорной кислоты относительно высока.

Когда фосфорная кислота используется для удаления ржавчины, ее основная функция заключается в превращении оксидного налета и ржавчины в растворимый в воде Fe (H2PO4) 3 и нерастворимый в воде FeHPO4 и Fe3 (PO4) 2.

Диффузия водорода - слабый процесс.

При использовании фосфорной кислоты для травления количество выделяемого водорода составляет примерно 1/10-1/5 от количества водорода, выделяемого при травлении соляной или серной кислотой. Кроме того, скорость диффузии и проникновения водорода вдвое меньше, чем при использовании двух последних кислот.

Нержавеющая и легированная сталь имеет сложный состав и плотную структуру оксидного налета, что затрудняет его удаление в удаление пыли раствор для обычной углеродистой стали. Обычно для этой цели используется смесь кислот.

При травлении легированной стали, содержащей титанНеобходимо добавить фтористоводородную кислоту.

Толстый и плотный оксидный налет, образовавшийся в результате термообработки, можно "разрыхлить" в горячем концентрированном растворе щелочи, содержащем сильный окислитель, а затем вытравить с помощью смеси соляной и азотной кислот или серной и азотной кислот.

(2) Добавка для травления

Очень важно использовать ингибитор коррозии в травильном растворе. По общему мнению, ингибитор коррозии может образовывать адсорбционную пленку или нерастворимую защитную пленку на поверхности основного металла в кислотном растворе.

Образование этой пленки происходит в результате электрохимической реакции при контакте металлического железа с кислотой, которая заряжает поверхность металла. Ингибитор коррозии, являясь полярной молекулой, притягивается к поверхности металла и образует защитную пленку, тем самым предотвращая непрерывное воздействие кислоты на железо и достигая цели ингибирования коррозии.

С точки зрения электрохимии, образовавшаяся защитная пленка не только существенно блокирует процесс анодной поляризации, но и способствует катодной поляризации, препятствует выделению водорода и замедляет процесс коррозии.

Оксидный налет и ржавчина не адсорбируют полярные молекулы ингибитора коррозии, образуя пленку, потому что они взаимодействуют с кислотой посредством обычного химического воздействия и не имеют заряда на своей поверхности.

Поэтому добавление определенного количества ингибитора коррозии в раствор для обеспыливания не влияет на эффективность обеспыливания.

Для оценки эффективности различных ингибиторов коррозии очень важно определить их эффективность ингибирования коррозии.

Эффективность ингибирования коррозии можно определить, сравнив потерю веса [г / (м2 - ч)] образца с ингибитором коррозии и без него в одной и той же среде и при одинаковых условиях.

Количество различных ингибиторов коррозии, используемых в различных кислотных растворах, варьируется.

При повышении температуры кислотного моющего раствора эффективность ингибитора коррозии снижается или даже полностью исчезает.

Поэтому каждый ингибитор коррозии имеет определенную допустимую рабочую температуру.

В качестве смачивающих агентов в травильных растворах используются в основном неионные и анионные ПАВ, катионные ПАВ применяются редко. Это связано с тем, что неионные ПАВ стабильны в сильных кислотных средах, а единственное приемлемое анионное ПАВ относится к типу сульфокислот.

Использование поверхностно-активных веществ, обладающих свойствами смачивания, проникновения, эмульгирования, диспергирования, солюбилизации и обеззараживания, позволяет значительно улучшить процесс травления и сократить время травления.

Для минимизации коррозионных потерь матрицы, снижения влияния водородной проницаемости, уменьшения кислотного тумана и улучшения рабочей среды рекомендуется добавлять в травильный раствор эффективный ингибитор коррозии и тумана.

Однако важно отметить, что ингибитор коррозии может образовывать пленку на поверхности заготовки, которую необходимо тщательно очищать. Кроме того, ингибитор коррозии может снизить эффект механического отрыва в результате реакции выделения водорода.

(3) Выбор типа кислоты, концентрации и температуры для травления

Способ очистки поверхности заготовки зависит от материала заготовки, наличия ржавчины и оксидного налета, а также от желаемого уровня качества очистки поверхности.

Для стальных заготовок обычно используется серная кислота, соляная кислота или их комбинация.

Для растворения кремнийсодержащих соединений на поверхности отливок плавиковую кислоту добавляют к серной или соляной кислоте.

Концентрация серной кислоты обычно составляет около 20%. При такой концентрации скорость травления оксидного слоя высока, а повреждение основного материала минимально.

Концентрация соляной кислоты обычно не превышает 15%, так как при превышении концентрации 20% она выделяет пары.

При увеличении концентрации соляной кислоты скорость травления ускоряется, а время травления уменьшается.

Таблица 4 иллюстрирует зависимость между временем травления и концентрацией кислоты для стальных заготовок с одинаковой степенью коррозии в соляной и серной кислоте.

Таблица 4 Взаимосвязь между концентрацией соляной кислоты и временем сернокислотного травления железа и стали

| Содержание соляной кислоты /% | 2 | 5 | 10 | 15 |

| Время маринования/мин | 90 | 55 | 18 | 15 |

| Содержание серной кислоты /% | 2 | 5 | 10 | 15 |

| Время маринования/мин | 135 | 135 | 120 | 95 |

| Содержание соляной кислоты /% | 20 | 25 | 30 | 40 |

| Время маринования/мин | 10 | 9 | / | / |

| Содержание серной кислоты /% | 20 | 25 | 30 | 40 |

| Время маринования / мин | 80 | 65 | 75 | 95 |

С повышением температуры скорость травления также увеличивается, а необходимое время сокращается.

В таблице 5 показана зависимость между временем травления и температурой для стальных заготовок с одинаковым уровнем коррозии в соляной и серной кислоте.

Таблица 5 Взаимосвязь между временем травления и температурой

| Содержание кислот /% | Время сернокислотного травления/мин | Время травления в соляной кислоте/мин | ||||

| 18℃ | 40℃ | 60℃ | 18℃ | 40℃ | 60℃ | |

| 5 | 135 | 45 | 13 | 55 | 15 | 5 |

| 10 | 120 | 32 | 8 | 18 | 6 | 2 |

(4) Процесс травления железных и стальных заготовок

Методы травления и удаления ржавчины включают погружное травление, травление распылением и удаление ржавчины кислотной пастой.

После обезжиривания металл, прошедший пропитку и травление, помещается в емкость с кислотой.

После удаления окиси и ржавчины металл промывают водой и нейтрализуют щелочью, чтобы получить поверхность, пригодную для окрашивания.

В таблице 6 приведены параметры процесса сильного травления для стальных заготовок.

Таблица 6 Параметры процесса сильного травления стальных заготовок

| Проект | Поковки и штампованные детали | Стальные детали общего назначения | Кастинг | ||

| 1 | 2 | 1 | 2 | ||

| Концентрированная серная кислота / (г / л.) соляная кислота / (г / л) фтористоводородная кислота / (г / л) Роден / (г / л) Уротропин / (г / л) | 200~250 2~3 | 150~200 1~3 | 150~200 1~3 | 80~150 | 100 10~20 |

| Температура / ℃ Время/мин | 40 ~ 60, пока все не будет разделено | 30 ~ 40, пока все не разделится | 1.5 | Пока 40 ~ 50 не будет разделено | 30 ~ 40, пока все не разделится |

Электрохимическое травление предполагает использование электролиза для обработки поверхности заготовки, которая служит анодом или катодом, в растворе кислоты или щелочи. Процесс также можно ускорить, перемешивая раствор, в результате чего на катоде выделяется водород и обновляет травильный раствор на поверхности заготовки.

Электрохимическое удаление ржавчины можно разделить на анодное и катодное травление, в зависимости от полярности обрабатываемой детали.

При анодном травлении оксидный налет удаляется за счет сочетания химического и электрохимического растворения металла заготовки и механического удаления кислорода.

При катодном травлении оксидный налет удаляется в основном за счет механического воздействия большого количества выделяющегося водорода и восстановительного действия первичного атомарного водорода на оксид.

При анодном травлении образуются крупные, немногочисленные пузырьки кислорода с ограниченным эффектом механической зачистки, но если травление длится слишком долго, оно может вызвать чрезмерную коррозию основного металла.

С другой стороны, катодное травление минимизирует коррозию металла, сохраняя размер заготовки, но может привести к проникновению водорода и образованию зольных остатков.

Анодное травление происходит медленно и вызывает коррозию основного металла, поэтому подходит только для заготовок с тонким оксидным слоем. Однако оно не вызывает водородного охрупчивания.

С другой стороны, катодное травление происходит быстро и не приводит к чрезмерной коррозии заготовки, что делает его подходящим для деталей с толстой оксидной оболочкой. Однако оно имеет недостаток, связанный с проницаемостью водорода.

В настоящее время в Китае в большинстве случаев используется либо анодное травление, либо сочетание катодного и анодного травления. Электрохимическое травление используется как для сильного, так и для слабого травления.

По сравнению с химическим травлением, электрохимическое травление более эффективно для быстрого удаления оксидного налета, прочно связанного с поверхностью металла. Кроме того, оно меньше зависит от изменения концентрации кислоты и не оказывает существенного влияния на нижележащий материал.

Этот метод прост в эксплуатации и управлении, но требует специализированного оборудования и более длительных операций. Кроме того, существует риск неравномерного растворения оксидной окалины.

К преимуществам электрохимического травления относятся высокая скорость травления, низкий расход кислоты и незначительное влияние содержания ионов железа в растворе на способность к травлению.

Однако этот метод требует оборудования для питания и потребляет электроэнергию.

Заготовки сложной формы трудно поддаются травлению из-за плохой диспергирующей способности.

Если оксидный налет толстый и плотный, перед электрохимическим травлением его следует предварительно обработать химическим травлением серной кислотой, чтобы ослабить оксидный налет.

Обезжиривание органическими растворителями - распространенный метод удаления смазки с металлических материалов. Он работает за счет использования физических растворяющих свойств органических растворителей для обоих типов масел.

Бензин и керосин - широко используемые растворители, но хлорбензол и керосин - более доступные и менее токсичные альтернативы.

Обезжиривание органическими растворителями характеризуется отсутствием нагрева, высокой скоростью обезжиривания и отсутствием коррозии на поверхности металла. Оно особенно подходит для удаления минеральных масел с высокой вязкостью и высокой температурой плавления, которые трудно удалить щелочными растворами.

Поэтому она подходит для предварительной обработки почти всех технологий обработки поверхности, особенно для деталей с сильным нефтяным загрязнением или металлических деталей, подверженных коррозии под воздействием щелочных обезжиривающих растворов.

Однако этот метод не является всеобъемлющим, и для дополнения процесса обезжиривания могут потребоваться химические и электрохимические методы. Кроме того, большинство органических растворителей огнеопасны и токсичны, а их стоимость может быть высокой.

Важно уделять первостепенное внимание безопасности, соблюдать меры предосторожности и поддерживать хорошую вентиляцию во время работы.

В настоящее время в производстве широко применяется химическое обезжиривание с использованием щелочного раствора.

Хотя время удаления масла этим методом больше, чем органическими растворителями, его преимущества заключаются в том, что он нетоксичен, не воспламеняется, требует простого оборудования, недорог и прост в эксплуатации, что делает его разумным выбором для удаления масла.

Суть этого метода заключается в удалении масла путем омыления и эмульгирования. В первом случае удаляются животные и растительные масла, а во втором - минеральные.

При правильном выборе процесса удаление двух типов жира не представляет сложности.

Однако при высоких требованиях к прочности сцепления покрытия, полагаться только на щелочной раствор для химического удаления масла с плакированных деталей может быть недостаточно.

Это особенно актуально, когда масляное пятно состоит преимущественно из минерального масла, так как для его удаления требуется много времени, и оно может быть удалено не полностью из-за ограниченного эмульгирующего эффекта щелочного раствора для удаления масла.

В таких случаях для достижения удовлетворительных результатов необходимо использовать электрохимическое (электролитическое) удаление масла с более сильным эмульгированием.

Электрохимическое удаление масла, также известное как электролитическое удаление масла, - это процесс удаления масла путем помещения металлических деталей в жидкость для удаления масла и использования деталей в качестве анода или катода при подключении к постоянному току.

Состав раствора для электрохимического обезжиривания аналогичен составу растворов для химического обезжиривания.

В качестве контрэлектрода обычно используется никелевая или никелированная железная пластина, которая служит только проводником.

Производственный опыт показал, что электрохимическое удаление нефти происходит в несколько раз быстрее, чем химическое, и эффективно удаляет нефтяные загрязнения. Это связано с механизмом электрохимического удаления нефти.

При ультразвуковой очистке используется высокочастотный сигнал колебаний, который преобразуется в высокочастотные механические колебания с помощью преобразователя.

Ультразвуковая волна может эффективно распространяться в различных средах, включая газ, жидкость, твердое тело, твердый раствор, и может передавать сильную энергию. Ультразвуковая волна передается в чистящую жидкость в резервуаре через стенку резервуара и заставляет микропузырьки в жидкости вибрировать из-за отражения, интерференции и резонанса.

Ультразвуковые волны создают сильные удары и кавитацию на границе раздела фаз, что и является основой ультразвуковой очистки. Эффективность ультразвуковой очистки зависит от различных факторов, включая тип очищающей жидкости, метод очистки, температуру и время очистки, частоту ультразвука, плотность мощности, а также сложность очищаемых деталей.

Обычно для ультразвуковой очистки используются такие жидкости, как органические растворители, щелочные растворы и чистящие растворы на водной основе.

Наиболее часто используемое устройство для ультразвуковой очистки и обезжиривания состоит из ультразвукового преобразователя, емкости для очистки и генератора. В комплект также могут входить дополнительные компоненты для циркуляции, фильтрации, нагрева и транспортировки очищающей жидкости.

Ультразвуковая очистка - популярный метод благодаря своей простоте, высокой скорости очистки и хорошим результатам.

Использование низкотемпературного высокоэффективного чистящего средства для удаления масляных пятен на металлических поверхностях не только высокоэффективно, но и энергосберегающе благодаря низкой температуре очистки.

Вакуумная обезжиривающая очистка - это новая и экологически безопасная технология очистки. В ней используется карбидоводородное чистящее средство, которое оказывает минимальное воздействие на здоровье человека, не вызывает раздражения и не имеет запаха.

Эта технология обеспечивает такой же уровень очистки, как триэтаноламин, и даже более эффективна, чем щелочной раствор. Кроме того, чистящее средство может быть восстановлено и регенерировано.

Вакуумный обезжириватель представляет собой замкнутую систему, которая не загрязняет окружающую среду, имеет высокий коэффициент безопасности, отличается высокой производительностью и позволяет автоматически загружать и выгружать материалы, что делает ее удобной в эксплуатации.

В будущем ожидается широкое применение технологии вакуумного обезжиривания, как с жидкостной очисткой, так и без нее.

При проведении поверхностного неразрушающего контроля на важных крупных компонентах, таких как самолеты, для обнаружения усталостных трещин и твердых повреждений необходимо сначала удалить поверхностное покрытие (краску).

Традиционные методы удаления покрытия включают химическую зачистку или ручную шлифовку шлифовальным кругом, но оба метода имеют недостатки. Химическая зачистка может привести к коррозии и повреждению металлической матрицы, а шлифовка шлифовальным кругом может легко повредить подложку и имеет низкую эффективность.

Недавно был разработан новый процесс удаления краски с помощью распыления пластиковой дроби, который показал хорошие результаты. Этот процесс включает в себя распыление гранулированного пластика на поверхность детали на высокой скорости через пистолет-распылитель, работающий на сжатом воздухе.

Слой краски снимается с помощью острые края и углы пластика, разрезая и ударяя по поверхности. Это обеспечивает эффективный способ удаления краски.

Удаление краски пластиковой дробью имеет ряд преимуществ, например, не повреждает подложку или покрытие, поскольку пластиковая дробь имеет твердость выше, чем слой краски, но ниже, чем подложка или покрытие и слой анодированной поверхности. Это также обеспечивает чистую поверхность для нового слоя краски, улучшая его адгезию. Кроме того, пластиковые гранулы могут быть переработаны и легко отделены от отслоившегося слоя краски.

Ультразвуковая пескоструйная обработка - это процесс огрубления поверхности подложки с помощью сжатого воздуха, который с высокой скоростью распыляет твердые частицы песка на поверхность, создавая эффект механического очищения. Скорость ультразвуковой пескоструйной обработки составляет от 300 до 600 метров в секунду, и она более эффективна, чем традиционная пескоструйная обработка, причем эффективность обработки в три-пять раз выше.

Он широко используется для предварительной обработки поверхности крупных конструктивных элементов, например, для очистки поверхности перед нанесением покрытия на мосты, корабли, котлы и трубопроводы. Кроме того, он часто используется для огрубления поверхности перед напылением деталей или крупного оборудования с высокими требованиями к эффекту напыления и очистки поверхностей оборудования с сильными природными загрязнениями, такими как краска, цемент, органический или неорганический налет.

Обработка огрублением увеличивает эффект "якорного крюка" между покрытием и основой, уменьшая усадочное напряжение покрытия и улучшая прочность сцепления между покрытием и основой.

Песок, используемый для пескоструйной обработки, должен обладать высокой твердостью, плотностью, устойчивостью к дроблению и низким содержанием пыли. Размер частиц должен определяться в зависимости от требуемой шероховатости поверхности. Обычно используются корундовый песок (глинозем), кварцевый песок, карбид кремния и наждак.

Сверхзвуковой выстрел по поверхности упрочнение это процесс, при котором сверхзвуковые снаряды распыляются на поверхность заготовки, вызывая пластическую деформацию на поверхности и образуя упрочняющий слой определенной толщины.