Почему некоторые металлические детали имеют шероховатую поверхность, несмотря на высокоточную обработку? В этой статье рассматриваются распространенные дефекты шероховатости поверхности металла, их причины и эффективные профилактические меры. Понимание этих факторов может помочь в производстве более гладких и качественных деталей. Читатели узнают, как такие факторы, как скорость резания, состояние инструмента и вибрация, способствуют возникновению этих дефектов и какие меры можно предпринять для их уменьшения. Откройте для себя практические решения для улучшения процессов обработки и обеспечения лучшего качества поверхности.

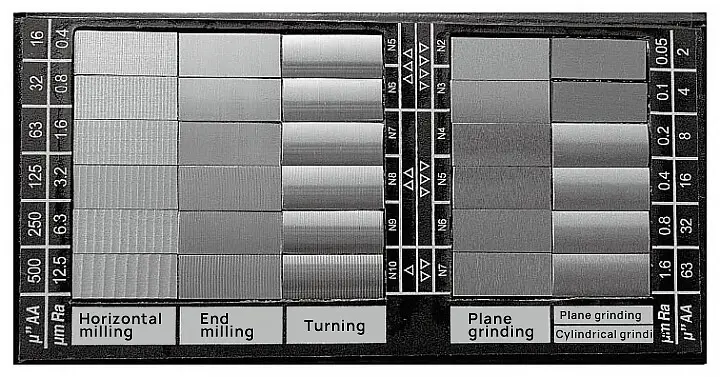

Шероховатость поверхности - критический параметр при производстве металлов, на который влияет сложное взаимодействие факторов в процессе обработки. Эти факторы включают в себя конкретный метод обработки, динамическое взаимодействие между режущим инструментом и поверхностью заготовки, локальную пластическую деформацию при образовании стружки и высокочастотные вибрации в системе обработки.

Топография обработанной поверхности характеризуется уникальным рисунком следов, которые могут значительно отличаться по глубине, плотности, форме и текстуре. Эти характеристики напрямую зависят от выбранного процесса обработки, параметров резания, геометрии инструмента и свойств, присущих материалу заготовки.

Цель данной статьи - провести глубокий анализ основных причин возникновения дефектов шероховатости поверхности и представить полный набор превентивных стратегий и лучших практик для смягчения этих проблем. Понимая основные механизмы и внедряя целенаправленные решения, производители смогут оптимизировать качество обработки поверхности, улучшить эксплуатационные характеристики изделий и повысить общую эффективность производства.

Наличие грубых следов от инструмента обычно является результатом увеличения скорости подачи при резании. Это происходит потому, что в процессе резания форма инструмента может привести к тому, что часть металла на обрабатываемой поверхности не будет полностью срезана, оставляя после себя так называемые следы инструмента.

Появление трещин и заусенцев на поверхности при резке пластичных металлических материалов - обычное явление при низкой скорости резки и использовании инструментов из быстрорежущей стали или цементированного карбида. Это явление называют "явлением откола окалины". Это часто наблюдается в таких процессах обработки, как протягивание, пазование и зубофрезерование.

При резании пластичных материалов на низких скоростях с малым углом наклона стружка часто сдавливается и раскалывается, что вызывает периодическое изменение силы между инструментом и стружкой, приводит к накоплению металла и образованию трещин и окалины на обработанной поверхности.

Царапины и задиры также являются распространенными формами дефектов шероховатости. Примерами таких дефектов являются задиры при обработке зубчатых колес и задиры при шлифовании. Анализируя следы, оставленные царапинами и галтелями, можно определить причины и разработать меры по их устранению.

Основной причиной неровного рисунка ножа является станок, в результате чего на обрабатываемой поверхности металла образуются неровные следы реза.

Во время обработки металла вся технологическая система может испытывать вибрации, которые могут существенно повлиять на шероховатость поверхности металлических деталей. К ним относятся станки, режущий инструмент, и заготовка. Низкочастотные вибрации в технологической системе приводят к образованию волнистости на поверхности заготовки, а высокочастотные вибрации - к шероховатости.

Вибрации технологической системы можно разделить на два типа: вынужденная вибрация и самовозбуждающаяся вибрация. Вынужденная вибрация вызывается периодическими внешними воздействиями, в то время как самовозбуждающаяся вибрация создается самой системой. Наиболее распространенной формой самовозбуждающейся вибрации является вибрация, вызванная резанием.

Для повышения шероховатости резания важно выбрать подходящую скорость подачи. Рекомендуется выбирать меньшую подачу в пределах допустимого диапазона, однако подача не должна быть слишком маленькой, так как это может негативно сказаться на шероховатости. Кроме того, при заточке инструмента увеличение радиуса дуги вершины инструмента в пределах допустимого диапазона может положительно сказаться на шероховатости.

Во-первых, контролируйте скорость резки. Появление окалины может быть в определенной степени связано со скоростью резки. Если скорость превысит или опустится ниже установленного диапазона, произойдет отслоение окалины.

Во-вторых, отрегулируйте толщину реза. Рекомендуется максимально уменьшить толщину резания. Увеличение толщины резания приведет к увеличению давления между стружкой и передней частью инструмента, что приведет к более частому и сильному отслаиванию окалины.

Кроме того, использование высококачественной жидкости для резки может эффективно предотвратить образование окалины. Тщательно выбирайте жидкость для резки угол наклона инструмента также является эффективным решением.

Наконец, улучшите обрабатываемость материала заготовки. Например, нагрев материала перед резкой может в некоторых случаях уменьшить явление окалинообразования.

Если распределение следов царапин и задиров равномерно, это, как правило, является следствием проблем со станком. В традиционных системах, таких как коробка шпинделей, коробка подач и коробка желобов, регулярные царапины и задиры могут возникать из-за изгиба вала, плохого зацепления шестерен или повреждений.

Чтобы решить эту проблему, важно регулярно осматривать станок и проводить частое техническое обслуживание и ремонт.

Однако если царапины и следы галтели не совпадают, это может быть связано со стружкой, инструментом или смазочно-охлаждающей жидкостью. Например, при обработке глубоких отверстий плохое удаление стружки может привести к появлению царапин на внутренней поверхности.

Шероховатость поверхности заготовки часто возникает из-за абразивных частиц и мусора, выпадающих в процессе шлифования, или из-за использования неподходящего шлифовального круга или нечистой смазочно-охлаждающей жидкости. Чтобы предотвратить это, важно выбрать подходящий шлифовальный круг и поддерживать чистоту смазочно-охлаждающей жидкости.

Существует множество причин неравномерности рисунка ножа, но обычно при шлифовании внешнего круга на поверхности деталей появляются спиральные линейные следы. Это часто происходит из-за большого прямолинейность погрешность по оси шлифовального круга, что подчеркивает важность тщательного выбора и регулярного обслуживания шлифовального круга.

Еще один пример неравномерного расположения ножей - это проседание рабочего стола станка или держателя инструмента, что приводит к неравномерному движению инструмента. Чтобы этого не произошло, очень важно правильно обслуживать и ремонтировать станок.

Основной способ устранения следов высокочастотной вибрации - выявление источника вибрации, его устранение или снижение до приемлемого уровня. Например, вибрация, вызванная несбалансированным вращением деталей или системы передачи станка, считается вынужденной вибрацией.

Если найти источник вибрации и отремонтировать станок, вибрация может быть устранена, а следы вибрации исчезнут.

Если вибрация является результатом естественной вибрации, вызванной резанием, она возникает в течение всего процесса резания и требует корректировки всей системы станка, инструмента и заготовки. Это может включать изменение параметров резания, выбор подходящей геометрии инструмента, правильное зажатие инструмента и заготовки, регулировку зазоров в станке и повышение виброустойчивости станка.

Исследуя и анализируя распространенные дефекты шероховатости в токарная обработкаМожно выявить факторы, влияющие на шероховатость поверхности при резании, и определить соответствующие меры и методы их устранения.

Такой подход не только помогает предотвратить проблемы до начала обработки, но и позволяет своевременно и точно выявить первопричину любых возникающих проблем, что приводит к их оперативному решению. Это имеет практическое значение для повышения качества продукции и развития взаимозаменяемого производства.