Что делает металлы такими универсальными и незаменимыми в технике? В этой статье рассматриваются важнейшие основы кристаллизации, структуры и превращений металлов. Узнайте, как металлы переходят из жидкого состояния в твердое, о важности кристаллических дефектов и об удивительном явлении переохлаждения. Поняв эти принципы, вы получите представление о свойствах металлов и их применении в различных отраслях промышленности.

Металлы - это твердотельные кристаллы.

Кристаллическая структура связана со свойствами, пластической деформацией и фазовыми превращениями металлов при термообработке.

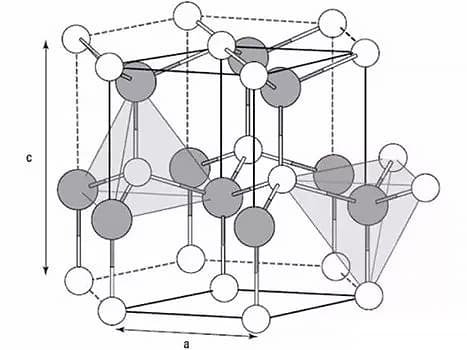

Три наиболее распространенные решетки в металлах - это кубическая решетка с телесным центром, кубическая решетка с гранецентрированным центром и гексагональная решетка с тесной упаковкой.

Дефекты кристаллов можно разделить на три категории по их геометрическим формам: точечные, линейные и плоскостные дефекты.

Процесс, при котором металл переходит из жидкого в твердое (кристаллическое) состояние, называется кристаллизацией металла.

(1) Кривая охлаждения и феномен переохлаждения

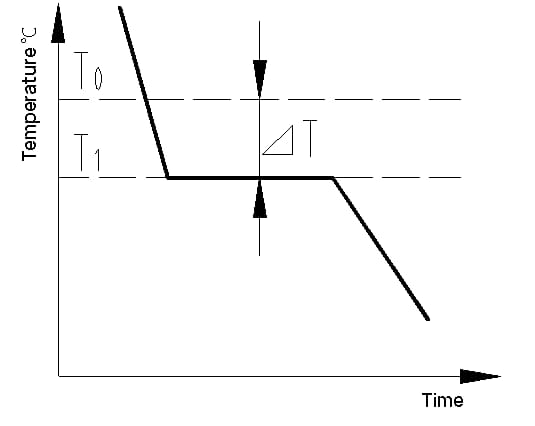

Кривая охлаждения - это график, отображающий зависимость между температурой и временем в процессе охлаждения материала. Кривая охлаждения металлического кристалла может быть определена с помощью методов термического анализа. Для этого необходимо расплавить металл до максимально равномерной температуры, охладить его с заданной скоростью, зафиксировать изменение температуры с течением времени и нанести данные на график "температура-время", чтобы получить кривую охлаждения, как показано на рисунке 1.

Скрытая теплота кристаллизации, выделяющаяся во время кристаллизации, противодействует потере тепла от металла наружу, в результате чего на кривой охлаждения появляется горизонтальная линия. Температура, соответствующая этой линии, является фактической температурой кристаллизации металла.

Эксперименты показывают, что фактическая температура кристаллизации (T1) металла всегда ниже теоретической температуры кристаллизации (T0). Это явление называется переохлаждением. Переохлаждение является обязательным условием для возникновения кристаллизации. Разница между T0 и T1, △T = T0 - T1, называется степенью переохлаждения.

Рис. 1 Кривая охлаждения кристалла чистого железа

(2) Процесс кристаллизации

Процесс кристаллизации включает в себя создание и расширение ядер. Этот процесс известен как зарождение и рост.

Явление, при котором металл переходит из одной структуры решетки в другую при изменении температуры в твердом состоянии, известно как изоморфное превращение.

К металлам, которые подвергаются такому превращению, относятся железо, кобальт, титанолово и марганец.

Кристаллы одного и того же металлического элемента, существующие в разных формах решетки, называются аллотропными кристаллами металла.

Фаза: Означает однородные компоненты в сплаве (или чистом металле), которые имеют одинаковый состав, структуру и свойства и отделены друг от друга границей раздела.

Фазовая структура в сплавах может быть разделена на два типа в зависимости от взаимодействия между составляющими элементами: твердый раствор и металлическое соединение.

(1) Твердый раствор: Когда жидкий сплав застывает, элементы все еще могут растворяться друг в друге, образуя фазу, в которой атомы одного элемента рассеяны в решетке другого элемента. Эта фаза известна как твердый раствор.

(2) Соединение металлов.

Фазовая диаграмма сплава, также известная как диаграмма равновесия сплава или диаграмма состояния сплава, - это диаграмма, иллюстрирующая зависимость между температурой, составом и состоянием сплава в равновесных условиях. Она отображает закономерности структурных изменений сплавов с различным составом при медленном охлаждении или нагревании до бесконечности.

Фазовая диаграмма сплава - важный инструмент для выбора подходящего состава сплава, анализа микроструктуры сплава, изучения его свойств и определения процессов литья, ковки и термообработки.

(1) Гомогенная фазовая диаграмма: Этот тип диаграммы представляет систему сплавов, в которой два компонента могут быть бесконечно смешиваемыми как в жидком, так и в твердом состоянии. При затвердевании сплав образует твердый раствор из жидкой фазы, этот процесс известен как гомогенное превращение.

(2) Эвтектическая фазовая диаграмма: На этой диаграмме два компонента полностью смешиваются в жидком состоянии и имеют эвтектическое превращение. Под эвтектическим превращением понимается одновременная кристаллизация двух твердых фаз определенного состава из однородной жидкой фазы определенного состава при определенной температуре.

(3) Перитектическая фазовая диаграмма: На этой диаграмме два компонента бесконечно смешиваются в жидком состоянии и образуют конечный твердый раствор в твердом состоянии. Существует также состояние перитектического превращения. Под перитектическим превращением понимается реакция между жидкой фазой определенного компонента и твердой фазой другого компонента, в результате которой при постоянной температуре образуется новая твердая фаза.

Сталь - это железоуглеродистый сплав с определенным составом.

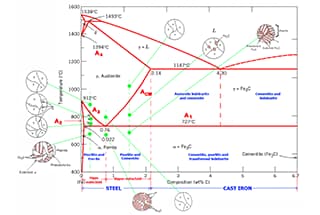

Фазовая диаграмма железоуглеродистых сплавов иллюстрирует различные равновесные структуры железоуглеродистых сплавов с разным составом при разных температурах, как это показано на фазовой диаграмме Fe-Fe3C.

По фазовой диаграмме Fe-Fe3C можно определить температуру, при которой происходит фазовое превращение в железоуглеродистом сплаве определенного состава, также называемую критической точкой.

Анализируя фазовую диаграмму Fe-Fe3C, можно предсказать процесс фазовых превращений в различных температурных областях и потенциальную равновесную структуру при охлаждении до комнатной температуры.

Описание каждой точки на фазовой диаграмме сплава железо-углерод см. в разделе "Характерные точки на фазовой диаграмме Fe-Fe3C", а описание каждой линии - в разделе "Характерные линии".

Согласно фазовой диаграмме железоуглеродистых сплавов, углеродистая сталь с содержание углерода менее 2,11% и чугун с содержанием углерода более 2,11% различают.

По структурным характеристикам железоуглеродистые сплавы делятся на семь категорий в зависимости от содержания углерода на фазовой диаграмме железоуглеродистых сплавов:

(1) Промышленное чистое железо, с содержанием углерода < 0,0218%;

(2) Эвтектоидная сталь, с содержанием углерода 0,77%;

(3) Гипоэвтектоидная сталь, с содержанием углерода от 0,0218% до 0,77%;

(4) Гиперэвтектоидная сталь, с содержанием углерода от 0,77% до 2,11%;

(5) Эвтектический белый чугун, с содержанием углерода 4.30%;

(6) Субкристаллический белый чугун, с содержанием углерода от 2,11% до 4,30%;

(7) Суперкристаллический белый чугун, с содержанием углерода от 4,30% до 6,69%.

Металл: Материал с хорошей теплопроводностью и электропроводностью, характеризующийся непрозрачным внешним видом и металлическим блеском. Проводимость металлов уменьшается при повышении температуры, и они известны своей пластичностью и расширяемостью.

Металлический кристалл - это твердое тело, в котором атомы расположены в правильной последовательности.

Сплав: Вещество с металлическими свойствами, состоящее из двух или более элементов, включая металлы и неметаллы.

Укрепление твердого раствора: Это происходит, когда атомы растворителя занимают пространства или промежутки в решетке растворителя, вызывая искажение решетки и увеличивая твердость и прочность твердого раствора.

Соединение: Новая кристаллическая твердая структура с металлическими свойствами образуется при соединении компонентов сплава.

Механическая смесь: Сплав, состоящий из двух различных кристаллических структур, хотя внешне он выглядит как единое целое с независимыми механическими свойствами.

Феррит: Межзерновой твердый раствор углерода в альфа-Fe (кубовидном железе).

Аустенит: Межзерновой твердый раствор углерода в гамма-Fe (гранецентрированное кубическое железо).

Цементит: Стабильное соединение (Fe3C), образующееся при соединении углерода и железа.

Перлит: Механическая смесь, состоящая из феррита и цементита (F + Fe3C, содержит 0,8% углерода).

Ледебурит: Механическая смесь, состоящая из цементита и аустенит (содержит 4,3% углерода).

Термообработка металлов - важнейший процесс в машиностроении. В отличие от других методов обработки, термообработка не изменяет форму или общий химический состав заготовки, а, наоборот, улучшает ее характеристики за счет изменения микроструктуры или химического состава поверхности.

Цель термообработки - улучшить внутреннее качество заготовки, которое часто не видно невооруженным глазом. Чтобы добиться желаемых механических, физических и химических свойств металлической заготовки, термообработка часто необходима в дополнение к соответствующему выбору материалов и различных процессы формования.

Сталь - самый распространенный материал в машиностроении, и ее микроструктуру можно регулировать с помощью термообработки. Поэтому термическая обработка стали является одним из основных аспектов термической обработки металлов.

Помимо стали, термообработка может использоваться для изменения механических, физических и химических свойств алюминия, меди, магния, титана и их сплавов, позволяя добиться различных эксплуатационных свойств.