Вы когда-нибудь задумывались, почему обработка отверстий сложнее, чем формообразование внешних поверхностей? В этой статье раскрываются сложности сверления, развертывания, растачивания и трепанирования. Узнайте, как различные инструменты и методы влияют на точность, качество поверхности и эффективность обработки отверстий. Погрузитесь в статью, чтобы узнать важные сведения и практические советы по освоению этих важнейших операций!

По сравнению с обработкой наружных цилиндрических поверхностей, условия обработки отверстий гораздо хуже, что делает операции с отверстиями более сложными, чем обработка наружных цилиндрических поверхностей. Это связано с:

1) Размер инструмента для обработки отверстий ограничен размерами отверстия, что приводит к низкой жесткости, которая может легко привести к изгибу, деформации и вибрации.

2) При обработке отверстий инструментом фиксированного размера размер обработанного отверстия часто напрямую зависит от размера инструмента. Любые производственные ошибки или износ инструмента напрямую влияют на точность обработанного отверстия.

3) При обработке отверстий зона резания находится внутри заготовки, что приводит к плохим условиям удаления стружки и отвода тепла, что затрудняет контроль точности обработки и качества поверхности.

Бурение это основная операция по проделыванию отверстий в твердых материалах, при этом типичный диаметр сверления составляет менее 80 мм. Существует два метода сверления: вращение сверла и вращение заготовки.

Погрешности, возникающие при использовании этих методов, различны.

При вращении бурового долота центральная ось отверстия может отклоняться или смещаться из-за асимметричных режущих кромок и недостаточной жесткости бурового долота, хотя диаметр остается практически неизменным.

В отличие от метода вращения заготовки, любое смещение сверла приводит к изменению диаметра, но центральная ось отверстия остается прямой.

К распространенным инструментам для сверления относятся спиральные, центровые и глубокие сверла. Наиболее часто используется спиральная дрельДиаметр варьируется в пределах Φ0.1-80 мм.

Из-за конструктивных ограничений сверла имеют низкую жесткость на изгиб и кручение. В сочетании с плохим центрированием точность сверления обычно находится в пределах IT13~IT11.

Сайт шероховатость поверхности также относительно высок, обычно в пределах Ra 50~12,5 мкм. Сверление в основном используется для отверстий с более низкими требованиями к качеству, таких как отверстия для болтов, резьбовые отверстия и отверстия для масла.

Для отверстий, требующих более высокой точности и качества поверхности, следует применять последующие операции, такие как развертывание, растачивание или шлифование.

Развертывание используется для дальнейшей обработки уже просверленных, литых или кованых отверстий с целью увеличения их диаметра и улучшения качества обработки.

Она может служить предварительным этапом обработки для прецизионных отверстий или окончательным процессом для отверстий с более низкими требованиями. Развертки похожи на спиральные сверла, но имеют больше зубьев и не имеют поперечных режущих кромок.

По сравнению со сверлением, рассверливание имеет следующие характеристики:

1) Развертки имеют несколько зубьев (3-8), обеспечивающих лучшее ведение и более стабильное резание.

2) Без поперечных режущих кромок развертки обеспечивают лучшие условия резания.

3) Благодаря меньшим припускам на обработку стружечные канавки могут быть более мелкими, а сердцевина развертки - более толстой, что обеспечивает более высокую прочность и жесткость.

Точность развертывания обычно находится в диапазоне IT11~IT10, а шероховатость поверхности - в пределах Ra 12,5~6,3 мкм. Развертка часто используется для отверстий диаметром менее 30 мм.

Для отверстий большого диаметра (D ≥30 мм) сначала используется сверло меньшего диаметра (в 0,5-0,7 раза больше диаметра отверстия), а затем соответствующая развертка для повышения качества и эффективности обработки.

Помимо цилиндрических отверстий, специальные развертки могут использоваться для обработки потайных отверстий и плоских торцевых поверхностей. Как правило, они оснащены направляющей колонной с предварительно выточенным отверстием для направления.

Растачивание является одним из методов точной обработки отверстий и широко применяется в производстве.

Для небольших отверстий, по сравнению с внутренним круглым шлифованием и тонким растачиванием, развертывание является более экономичным и практичным методом.

(1) Расточные инструменты

Расточные инструменты обычно бывают двух типов: с ручным и машинным управлением. Инструменты с ручным управлением имеют прямую рукоятку с более длинной рабочей частью, обеспечивающей лучшее ведение. Машинные инструменты имеют рукоятку или муфту. Расточные инструменты могут обрабатывать как цилиндрические, так и конические отверстия.

(2) Процесс расточки и его применение

Количество материала, оставляемого для растачивания, существенно влияет на качество отверстия. Слишком большое количество материала увеличивает нагрузку на инструмент и его износ, что приводит к ухудшению качества обработки поверхности и допусков на размеры.

Слишком малое количество материала не удалит следы от предыдущей операции и не улучшит качество отверстия.

Как правило, для грубого растачивания требуется припуск 0,35~0,15 мм, а для тонкого - 0,15~0,05 мм.

Для предотвращения накопления стружки при растачивании обычно используют более низкие скорости резания (для инструментов из быстрорежущей стали, работающих со сталью и чугуном, v<8 м/мин).

Скорость подачи зависит от диаметра отверстия, при этом для больших отверстий требуется более высокая скорость подачи, обычно в пределах 0,3~1 мм/об для инструментов из быстрорежущей стали при обработке стали и чугуна.

Правильно смазочно-охлаждающие жидкости необходимы во время растачивания для охлаждения, смазки и удаления стружки, чтобы избежать ее накопления и обеспечить своевременное удаление стружки.

По сравнению со шлифованием и прецизионным растачиванием, развертывание обеспечивает более высокую производительность и более простое прецизионное обслуживание.

Однако развертывание не может исправить ошибки позиционирования по оси отверстия, которые должны быть обеспечены предыдущей операцией. Развертывание не подходит для ступенчатых и глухих отверстий.

Точность рассверленных отверстий обычно находится в пределах IT9~IT7, а шероховатость поверхности - в пределах Ra 3,2~0,8 мкм.

Для отверстий среднего размера, требующих высокой точности (например, IT7), типичным производственным подходом является последовательность "сверло - ручей - отверстие".

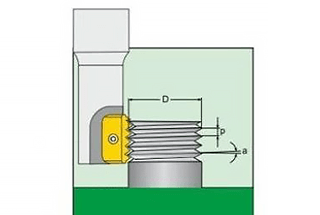

Трепанация - это метод обработки, при котором предварительно изготовленные отверстия увеличиваются с помощью режущий инструмент. Эта операция может быть выполнена как на трепальном, так и на токарном станке.

1. Методы трепанации

Существует три различных метода трепанации.

1) Заготовка вращается, в то время как инструмент продвигается линейно. Этот метод в основном используется на токарных станках.

Особенностью этого метода является то, что центральная линия обрабатываемого отверстия совпадает с осью вращения заготовки.

Сайт округлость отверстия зависит в основном от точности вращения главного шпинделя токарного станка, а осевая геометрическая погрешность - от точности направления подачи инструмента относительно оси вращения заготовки.

Этот метод идеально подходит для обработки отверстий, требующих концентричности с внешними поверхностями.

2) Инструмент вращается, а заготовка продвигается линейно. Шпиндель трепального станка приводит во вращение инструмент, а рабочий стол перемещает заготовку вперед.

3) Инструмент вращается и продвигается одновременно. При этом методе длина свеса трепанационного бруса изменяется, вызывая переменные усилия и деформации на брусе. Диаметр отверстия вблизи шпиндельной коробки больше, чем дальше от нее, что приводит к образованию конического отверстия.

Кроме того, с увеличением длины свеса увеличиваются деформации изгиба под действием веса шпинделя, что приводит к изгибу оси обрабатываемого отверстия. Этот метод подходит только для коротких отверстий.

2. Алмазная трепанация

По сравнению с обычным трепанированием, алмазное трепанирование отличается меньшей обратной резкой, меньшей скоростью подачи и более высокой скоростью резания.

Она позволяет достичь высокой точности обработки (от IT7 до IT6) и очень гладкой поверхности (Ra от 0,4 до 0,05 мкм). Изначально алмазное трепанирование выполнялось алмазными инструментами, но сейчас широко используются инструменты из карбида вольфрама, КНБ и синтетических алмазов.

В основном используется для цветных металлов, но также может применяться для чугуна и стали.

Стандартные параметры резки при алмазном трепанировании::

Для обеспечения высокой точности и качества поверхности при алмазной трепанации станок (алмазная трепанационная машина) должен обладать высокой геометрической точностью и жесткостью.

В подшипниках главного шпинделя обычно используются прецизионные радиально-упорные шарикоподшипники или гидростатические подшипники скольжения, а высокоскоростные вращающиеся компоненты должны быть точно сбалансированы.

Кроме того, механизм подачи должен работать очень плавно, чтобы обеспечить устойчивое движение рабочего стола с малой скоростью.

Алмазное трепанирование обеспечивает превосходное качество и производительность обработки. Оно широко используется для окончательной обработки прецизионных отверстий в массовом производстве, таких как отверстия в цилиндрах двигателей, отверстия в поршневых пальцах и отверстия главного шпинделя в бабках станков.

Однако стоит отметить, что при обработке изделий из черных металлов алмазным трепанированием следует использовать только инструменты из карбида вольфрама или КНБ.

Алмазные инструменты не подходят из-за высокого сродства между атомами углерода в алмазе и черными элементами, что приводит к сокращению срока службы инструмента.

3. Инструменты для трепанации

Инструменты для трепанации можно разделить на одноострые и обоюдоострые.

4. Характеристика и применение трепанации

По сравнению с процессом сверления-расширения-стриминга, трепанация не ограничена размером инструмента. Оно обладает высокой способностью исправлять ошибки, позволяя выполнять несколько проходов инструмента для корректировки первоначального смещения отверстия.

Кроме того, он поддерживает высокую точность позиционирования относительно опорной поверхности.

По сравнению с наружным точением трепанирование сталкивается с такими проблемами, как снижение жесткости инструментальной системы, большие деформации, недостаточные условия охлаждения и удаления стружки, значительные тепловые деформации как заготовки, так и инструмента. В результате качество обработки и производительность при трепанации ниже, чем при наружном точении.

Из приведенного выше анализа ясно, что трепанация предлагает широкий диапазон обработки, позволяя обрабатывать отверстия различных размеров и классов точности.

Для отверстий большого диаметра, требующих высокой точности размеров и позиционирования, трепанация часто является единственным вариантом обработки.

Точность обработки варьируется от IT9 до IT7. Трепанирование может выполняться на трепальных станках, токарных, фрезерных и других станках, что обеспечивает универсальность и широкое применение в производстве.

При крупносерийном производстве для повышения эффективности часто используются шаблоны для трепанации.

(1) Принципы хонингования и хонинговальная головка

Хонингование - это процесс чистовой обработки, при котором для выравнивания отверстий используется хонинговальная головка, оснащенная шлифовальными брусками (whetstones).

Во время хонингования заготовка остается неподвижной, а хонинговальная головка, приводимая в движение главным шпинделем станка, вращается и совершает линейные возвратно-поступательные движения.

Шлифовальные палочки оказывают давление на поверхность заготовки, снимая очень тонкий слой материала, в результате чего образуется перекрещивающийся рисунок.

Для предотвращения повторного слеживания абразивных зерен количество оборотов в минуту при вращении хонинговальной головки и ее возвратно-поступательных движениях должно быть одинаковым.

Угол поперечной штриховки зависит от скорости возвратно-поступательного движения и окружной скорости хонинговальной головки. Величина этого угла влияет на качество и эффективность хонингования.

Как правило, для чернового хонингования используется более грубый угол, а для чистового - более тонкий. Чтобы облегчить удаление сломанных абразивов и стружки, снизить температуру резания и повысить качество обработки, при хонинговании следует использовать достаточное количество смазочно-охлаждающей жидкости.

Чтобы обеспечить равномерное хонингование по всей стенке отверстия, шлифовальная палочка должна выходить за оба конца отверстия на определенное расстояние.

Чтобы обеспечить равномерное хонингование и минимизировать влияние погрешностей вращения шпинделя на точность обработки, большинство хонинговальных головок плавающе соединены с главным шпинделем.

Для регулировки радиального расширения шлифовальных палочек в хонинговальной головке используются различные конструкции: ручные, пневматические и гидравлические.

(2) Технические особенности и область применения хонингования

1) Хонингование позволяет достичь высокой точности размеров и геометрических параметров. Точность обработки варьируется от IT7 до IT6. Погрешности округлости и цилиндричности отверстия можно контролировать в узком диапазоне. Однако хонингование не повышает точность позиционирования обработанного отверстия.

2) Хонингование обеспечивает превосходную чистоту поверхности с шероховатостью Ra 0,2~0,25 мкм и минимальной глубиной измененного слоя металла 2,5~25 мкм.

3) По сравнению со скоростью шлифования окружная скорость хонинговальной головки может быть невысокой (vc=16~60 м/мин).

Однако благодаря большой площади контакта между шлифовальной палочкой и заготовкой и относительно высокой скорости возвратно-поступательного движения (va=8~20 м/мин) хонингование все еще сохраняет высокую производительность.

Хонингование широко используется в массовом производстве для обработки цилиндров двигателей и точных отверстий в различных гидравлических устройствах.

Обычно он обрабатывает отверстия диаметром [конкретный размер] или больше и может обрабатывать глубокие отверстия с отношением длины к диаметру более 10.

Однако хонингование не подходит для отверстий в цветных металлах со значительной пластичностью, а также для обработки отверстий со шпоночными или шлицевыми пазами.

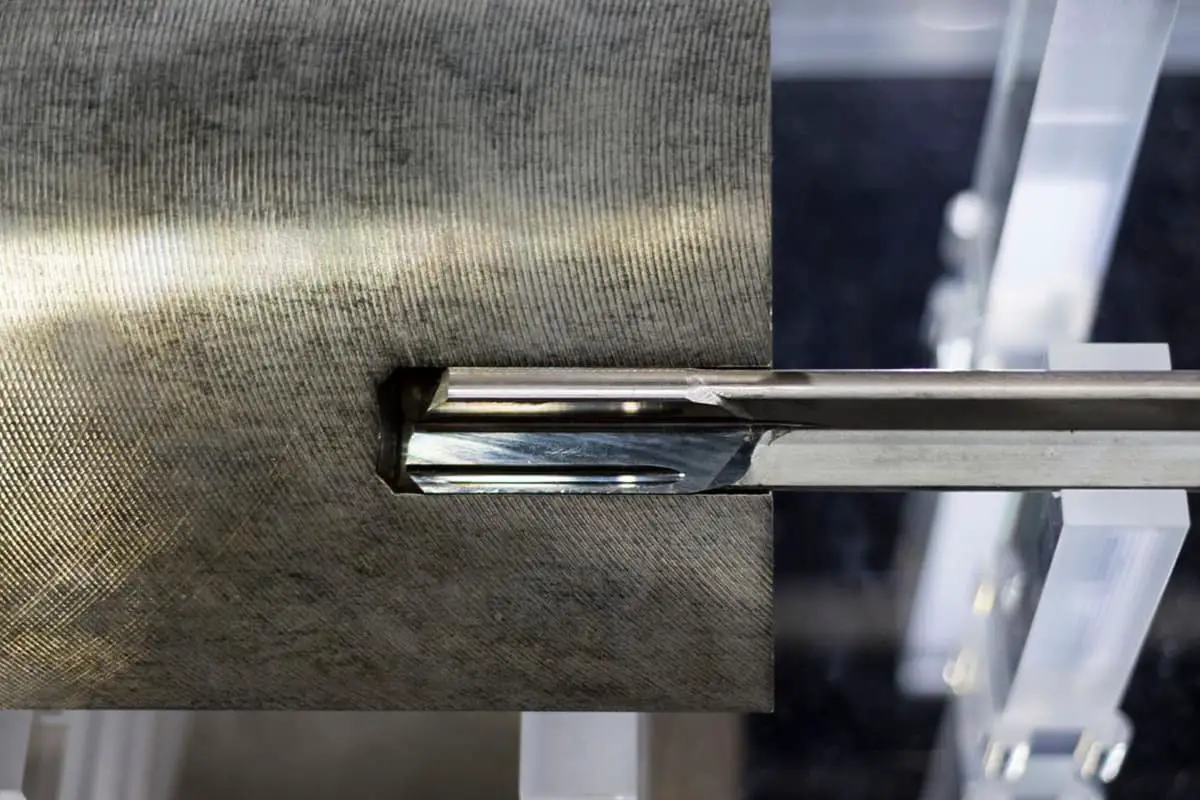

(1) Инструмент для протяжки и протяжки

Протягивание отверстий - это высокопроизводительный метод прецизионной обработки, выполняемый с помощью специально разработанного протяжного инструмента на протяжном станке.

Прошивочные станки делятся на горизонтальные и вертикальные, причем горизонтальные являются наиболее распространенными.

Во время протяжки протяжной инструмент совершает низкоскоростное линейное движение (первичное движение).

Как правило, у протяжного инструмента должно быть не менее 3 рабочих зубьев; в противном случае он может работать нестабильно и, скорее всего, создавать круговую рябь на поверхности заготовки.

Для предотвращения чрезмерного усилия протяжки, которое может привести к поломке инструмента, количество одновременно работающих зубьев обычно не должно превышать 6-8.

Существует три различных метода протяжки:

1) Послойное броаширование:

При этой технологии припуск на обработку заготовки удаляется последовательно, слой за слоем. Для облегчения разрушение микросхемЗубья инструмента имеют сцепляющиеся стружколомающие канавки. Протяжные инструменты, предназначенные для этой техники, называются стандартными протяжками.

2) Сегментное фрезерование:

Особенность этой техники заключается в том, что каждый слой металла на обрабатываемой поверхности снимается набором расположенных в шахматном порядке зубьев практически одинакового размера (обычно состоящих из 2-3 зубьев). Каждый зуб снимает только часть слоя металла. Протяжки, предназначенные для этого метода, называются дисковыми протяжками.

3) Комбинированное протягивание:

Этот подход сочетает в себе преимущества послойного и сегментного протягивания. На участках грубого резания используется сегментное протягивание, а на участках тонкого резания - послойное. Это не только сокращает длину протяжного инструмента, повышая производительность, но и позволяет добиться лучшей чистоты поверхности. Протяжки, разработанные для этого метода, называются комбинированными.

(2) Технические особенности и область применения протяжки отверстий

1) Протяжной инструмент многогранный; за один ход протяжки он последовательно выполняет черновую обработку, чистовую обработку и полировку отверстия, что делает процесс высокоэффективным.

2) Точность протяжки отверстий во многом зависит от точности инструмента для протяжки. В стандартных условиях точность протяжки отверстий может достигать IT9 - IT7, а шероховатость поверхности Ra может составлять от 6,3 до 1,6 мкм.

3) При протягивании отверстий заготовка позиционируется по обрабатываемому отверстию (ведущая часть протяжного инструмента служит позиционирующим компонентом). Это затрудняет обеспечение точности позиционирования между отверстием и другими поверхностями. Для деталей вращения, где требуется концентричность внутренней и внешней круговых поверхностей, обычно сначала выполняется протяжка, а затем обрабатываются другие поверхности с использованием отверстия в качестве базовой.

4) Инструменты для протяжки могут обрабатывать не только круглые отверстия, но и фигурные отверстия, а также шлицевые отверстия.

5) Инструменты для протяжки - это инструменты фиксированного размера; они имеют сложные формы и являются дорогостоящими, что делает их непригодными для обработки больших отверстий.

Протягивание отверстий часто используется в массовом производстве для обработки сквозных отверстий в деталях малого и среднего размера с диаметром от Ф10 до 80 мм и глубиной отверстий, не превышающей пятикратный диаметр.