Вы пытаетесь сократить расходы на производство штампов без ущерба для качества? В этой статье мы рассмотрим практические стратегии, которые помогут вам в этом. От оптимизации использования материалов до снижения затрат на штамповку вы узнаете о действенных методах, которые могут привести к значительной экономии в автомобильной промышленности. Узнайте, как повысить эффективность и снизить затраты на процессы штамповки, чтобы ваше производство оставалось конкурентоспособным и экономически эффективным. Погрузитесь в курс дела, чтобы узнать, как эти методы могут преобразить вашу производственную линию и повысить рентабельность.

С активным развитием автомобильной промышленности конкуренция между автомобильными предприятиями усиливается. Снижение затрат на производство автомобилей и повышение эффективности производства стало для них важнейшим направлением.

Стоимость производства кузова автомобиля является важной составляющей общей стоимости автомобиля. Штамповочное производство Затраты в основном включают в себя стоимость разработки инструментов контроля, стоимость штамповки деталей, стоимость штамповки пресс-форм, стоимость амортизации оборудования и затраты на оплату труда.

С точки зрения технологического процесса, сокращение затрат на материалы и штамповку является эффективным способом снижения стоимости штамповки.

Снижение затрат на материалы может быть изучено как с точки зрения сокращения расходов на закупку материалов, так и с точки зрения улучшения использования материалов при изготовлении штампованных деталей.

Весь кузов в белом состоит примерно из 400 штампованных деталей, причем сочетание материалов и толщины штампованных деталей может достигать 60-80.

Правильный выбор материала и марки может эффективно повысить эффективность использования материала и снизить затраты на закупку.

Для управления материалом и толщиной штампованных деталей для предыдущих моделей автомобилей используется выбор материала будет создана библиотека.

При выборе материалов для новых моделей автомобилей приоритет будет отдаваться материалам и толщинам материалов, которые были проверены для предыдущих моделей. Это позволит избежать использования редких или труднодоступных материалов, таких как сверхширокие листы, листы особой толщины и т. д.

Сложный процесс закупки специальных материалов может сильно ограничить цикл разработки штампованных деталей, что приведет к многократным закупкам листовых материалов, а это увеличит расходы на транспортировку, хранение и управление.

Кроме того, необходимо выбрать подходящий материал и толщину материала, исходя из показателей производительности и технологических требований к штампованным деталям, чтобы предотвратить чрезмерное качество штампованных деталей и увеличение материальных затрат.

1) Оптимизация процесса формовки.

Растягивание и формирование - обычное дело процессы формования используется для штамповки деталей.

Для штампованных деталей, которые подвергаются процессу формования растяжением, коэффициент использования материала ограничен из-за увеличения дополнительного профиля.

Однако для некоторых конструктивных деталей простой формы с небольшими волнистыми характеристиками можно использовать процесс штамповки заготовок, что значительно повышает коэффициент использования материала.

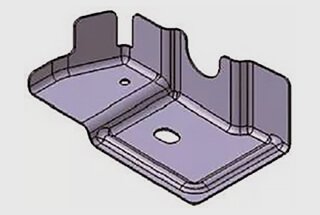

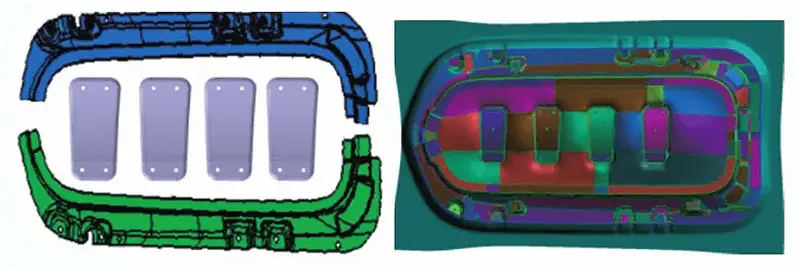

Рис. 1 Форма для штамповки деталей

Процессы вытяжки и формовки позволяют получить штампованные детали, показанные на рисунке 1.

Процесс вытяжки состоит из трех последовательностей: вытяжка → обрезка + штамповка → отбортовка.

Чтобы обеспечить качественную обрезку, на вытянутой детали следует оставлять припуск на обрезку около 10 мм. При этом увеличивается дополнительная поверхность процесса.

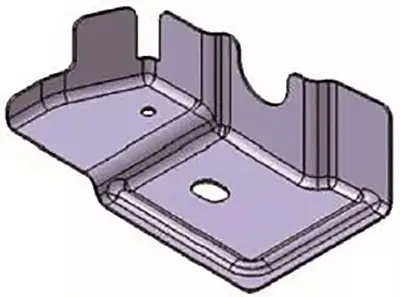

Как показано на рисунке 2, коэффициент использования материала в процессе волочения составляет 59,1%.

Процесс формовки также включает три последовательности: заготовка полосы → формовка → формовка + штамповка, но при этом коэффициент использования материала при штамповке деталей выше и составляет 65,9%.

Поэтому, если качество штампованных деталей соответствует требованиям, предъявляемым к ним, предпочтительнее использовать процесс штамповки заготовок. Этот процесс может эффективно повысить коэффициент использования материала и снизить себестоимость штамповки.

Рис.2 План процесса рисования

2) Выберите разумный метод компоновки.

Расположение штампованных деталей может быть разделено на различные типы, такие как однорядное расположение, двухрядное расположение, смешанное расположение из двух частей, ступенчатое расположение и т.д.

Выбор метода раскладки оказывает непосредственное влияние на расход материала при штамповке деталей.

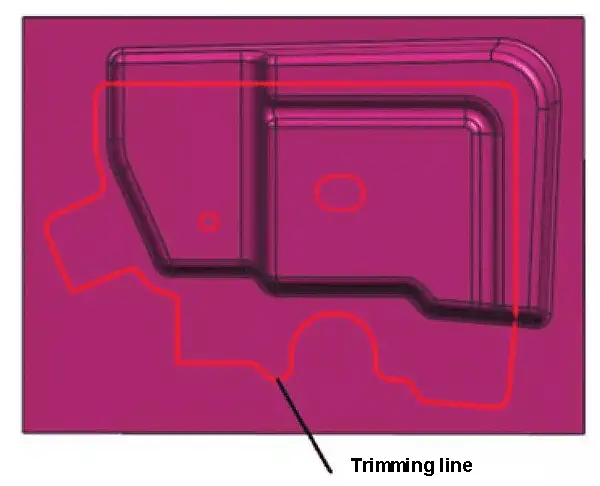

На рисунке 3 показана однорядная схема раскладки штампованных деталей, при которой коэффициент использования материала составляет 61,4%. С другой стороны, на рисунке 4 показана схема ступенчатой раскладки штампованных деталей, при которой коэффициент использования материала составляет 73,7%.

Коэффициент использования материала на рисунке 4 на 12,3% выше, чем на рисунке 3.

Рис.3 Однорядная схема

Рис.4 Схема расположения ступеней

Штампованные детали изготовлены из материала DC01 толщиной 2,0 мм и весом около 0,14 кг за штуку. Необходимое количество для каждой детали - 1.

Исходя из расчета цены листа в 4500 юаней за тонну, стоимость материала для штампованной детали снижается на 0,16 юаня.

Если предположить, что план производства составляет 50 000 автомобилей в год, то на рисунке 4 можно сэкономить 8 000 юаней в год по сравнению с рисунком 3.

Поэтому важно постоянно оптимизировать метод компоновки на этапе разработки технологического процесса, определять оптимальный план и повышать коэффициент использования материалов на машине.

На этапах изготовления и производства очень важно подтвердить метод компоновки, чтобы обеспечить реализацию оптимального плана.

3) Утилизация отходов.

Как правило, существует два подхода к утилизации отходов: использование крупных отходов в качестве мелких заготовок или производство комплектов.

Использование отходов материалов может косвенно повысить коэффициент использования материала и снизить стоимость штамповочного производства. На практике некоторые крупные штампованные детали необходимо вырезать с помощью процесса вытяжки или высадки материала для обеспечения формоустойчивости, например, высадка материала для боковых дверных проемов.

После сбора этих обрезков они могут быть использованы для формирования небольших штампованных деталей непосредственно или после резки и подбора материала и толщины.

На рисунке 5 показана схема размотки материала наружного листа грузовика, в которой обрезки, отрезанные в месте расположения двери, могут быть использованы для производства двух небольших штампованных деталей для модели автомобиля. Количество продукции точно достаточно для удовлетворения требований одной небольшой штампованной детали.

Рис. 5 Повторное использование отходов из наружного дверного проема боковой стены

Производство комплектов относится к групповому расположению штамповок, при котором мелкие штамповки предназначены для размещения непосредственно в зоне дополнительного лома в процессе крупной штамповки. Затем они формируются вместе с крупными штамповками и отделяются друг от друга после последовательной резки. В качестве альтернативы мелкие штампованные детали могут быть изготовлены путем объединения левых/правых деталей в дополнительной зоне процесса, как показано на рис. 6.

Производство комплектов позволяет повысить коэффициент использования материала, снизить стоимость мелких штампованных деталей и минимизировать затраты времени на штамповку. Однако производство комплектов повышает сложность процесса, и необходимо неоднократно оптимизировать форму изделия и проводить CAE-анализ на этапе SE, чтобы обеспечить формуемость двух штампованных деталей.

Кроме того, необходимо продумать метод сбора мелких штампованных деталей на этапе проектирования, чтобы избежать дефектов качества, таких как удары и царапины, в процессе производства.

Рис. 6 Комплект процесс штамповки планирование

Существует два основных способа снижения стоимости штамповки автомобилей: уменьшение тоннажа пресса и уменьшение количества необходимых штампов.

Тоннаж пресса в первую очередь определяется несколькими факторами, включая требуемое усилие формования штампуемой детали, размер штампа, высоту закрытия штампа и высоту загрузки штампа.

Если размер штампа является ограничивающим фактором при выборе тоннажа пресса, можно уменьшить тоннаж, оптимизировав внутреннюю структуру штампа и уменьшив его размер. Это, в свою очередь, позволяет снизить стоимость штамповки.

Когда размер штампа становится ограничивающим фактором при выборе тоннажа пресса, очень важно обеспечить производительность и прочность конструкции штампа. Оптимизируя внутреннюю структуру штампа и уменьшая его размеры, можно снизить тоннаж пресса и тем самым уменьшить стоимость штамповки.

Другой вариант - при покупке прессового оборудования выбрать пресс с рабочим столом большего размера. Это поможет уменьшить требования к размеру станка для штампа.

(1) Выберите Процесс производства матриц с сопряжением.

Производство с использованием матриц может не только сократить образование дополнительных отходов и улучшить использование материалов, но и уменьшить количество пресс-форм, тем самым снижая затраты на разработку матриц и штамповку, как показано на рисунке 7.

Благодаря использованию матриц с совпадающими размерами левый/правый этаж не только улучшает формуемость штампованных деталей, но и позволяет напрямую сэкономить 4 пары деталей. штамповка затраты по сравнению с единичным производством.

Рис. 7 Процесс производства матриц с сопряжением

Производство штампов не ограничивается лево-/правосимметричными деталями. Поэтому на этапе разработки технологического процесса важно полностью учесть процесс производства с использованием матриц, чтобы снизить стоимость штамповки всего автомобиля.

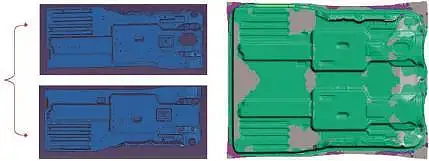

(2) Использование многопозиционного штампа.

Многопозиционный штамп может использоваться для изготовления одной или нескольких штампованных деталей в одном штампе с несколькими технологическими элементами, как показано на рисунке 8 (структура штампа).

На этом станке три процесса штамповки деталей могут быть реализованы за один цикл штамповки:

OP20 обрезка + перфорация → OP30 отбортовка + формовка → OP40 обрезка + перфорация + боковая перфорация.

Размер пресс-формы составляет примерно 1720 мм × 1940 мм × 900 мм, и она может быть использована на прессе весом 1000 тонн.

Стоимость одного удара составляет около 4,5 юаней.

Если 3 процесса штамповки разработаны в соответствии с 3 комплектами штампов, то тоннаж пресса, необходимый для штампа, составляет 500 т, 630 т и 500 т соответственно, а стоимость одной штамповки - около 5,9 юаня.

Использование многопозиционного штампа не только сокращает затраты на разработку штампа и минимизирует время прохождения между процессами, но и напрямую снижает стоимость штамповки деталей.

Рисунок 8 Многостанционный штамп

(3) UПрогрессивная смерть.

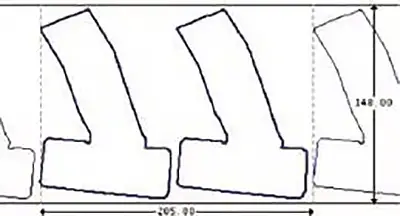

Чертеж прогрессивного процесса штамповки для модели автомобиля показан на рисунке 9.

В процессе производства для изготовления штампованных деталей достаточно одного оператора и пресса.

Использование технологии прогрессивного штампа значительно сокращает количество необходимых операторов и прессов, обеспечивая при этом высокую стабильность производства и эффективно гарантируя качество деталей.

Рис.9 Конструкция прогрессивного процесса штамповки

(4) Adopt двоеплесень схема процесса штамповки.

Некоторые производители штамповок устанавливают два комплекта форм на крупнотоннажный пресс напрямую или через шаблон для производства, чтобы решить проблему перенасыщения производства малотоннажных прессов и нерационального использования ресурсов при производстве одной формы на крупнотоннажных прессах.

Для реализации этого метода производства необходимо, чтобы высота закрытия двух пресс-форм была одинаковой, а требуемые усилия формования - одинаковыми, чтобы неравномерное усилие с левой и правой стороны не влияло на точность пресса.

Повышение коэффициента использования материала и снижение стоимости штамповки может не оказать существенного влияния на одну штампованную деталь, но оно может значительно повысить эффективность и рентабельность комплектного автомобиля с годовым объемом производства более 10 000 единиц.

Поэтому автомобильные компании должны сосредоточиться на изучении и внедрении новых технологий и процессов штамповки, чтобы достичь этих преимуществ.

Также важно постоянно повышать эффективность использования материалов и минимизировать затраты на штамповку, что поможет компаниям занять прочные позиции в отрасли и обеспечить устойчивый рост.