Представьте себе, как легко можно соединить два совершенно разных металла. В этой статье описаны семь эффективных методов сварки латуни и красной меди - металлов, известных своими уникальными свойствами и сложностями. От газовой до аргонодуговой сварки - откройте для себя техники, инструменты и советы, необходимые для получения идеальных сварных швов. К концу курса вы поймете, как уверенно работать с этими металлами, обеспечивая прочные и качественные швы в своих проектах. Окунитесь в мир сварки и повысьте свои навыки с помощью этих важных знаний.

Латунь

Латунь - это универсальный медно-цинковый сплав, известный своим характерным золотистым оттенком. Стандартная латунь состоит в основном из меди и цинка, а специальные латуни включают в себя дополнительные элементы, такие как свинец, олово, марганец, никель, железо и кремний для улучшения специфических свойств.

Содержание меди в латуни обычно составляет от 62% до 68%, что приводит к температуре плавления от 934°C до 967°C (от 1713°F до 1773°F). Такой состав обеспечивает отличную износостойкость и благоприятные механические свойства, что делает латунь идеальным материалом для изготовления сосудов под давлением и других ответственных применений.

Специальные латуни обладают повышенной прочностью, твердостью и стойкостью к химической коррозии по сравнению со стандартными сплавами. Эти улучшенные свойства делают их особенно подходящими для производства бесшовных труб, используемых в таких ответственных областях, как теплообменники, конденсаторы, криогенные трубопроводы и подводные транспортные системы.

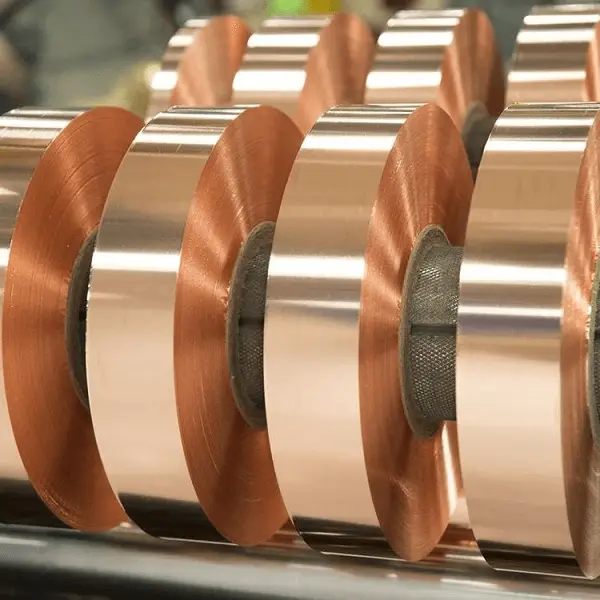

Универсальность латуни выходит за рамки применения в трубопроводах. Ее отличная формуемость и обрабатываемость делают ее оптимальным выбором для производства листового металла, прутков, точного литья и сложных деталей. Высокое содержание меди способствует исключительной пластичности латуни, что позволяет выполнять сложные операции формовки, часто требуемые при производстве оборудования, работающего под давлением.

Кроме того, латунь обладает такими дополнительными преимуществами, как антимикробные свойства, электропроводность и акустические характеристики, что расширяет сферу ее применения в различных отраслях промышленности. Современные методы легирования и термообработки позволяют создавать латунные композиции, отвечающие конкретным требованиям, что обеспечивает их постоянную актуальность в передовых инженерных приложениях.

Красная медь

Красная медь, также известная как промышленная чистая медь или электролитическая крутая медь (ЭТП), представляет собой медный сплав высокой чистоты, состоящий не менее чем из 99,90% меди. Его характерный красновато-оранжевый цвет является результатом высокого содержания меди и образования тонкой оксидной пленки на его поверхности при контакте с воздухом.

Имея температуру плавления 1084,62°C (1984,32°F), красная медь сохраняет отличную термическую стабильность, не претерпевая фазовых превращений. Ее плотность составляет примерно 8,94 г/см³ при 20°C, что делает ее значительно плотнее многих распространенных конструкционных материалов. Для сравнения, она примерно в 4,9 раза плотнее магния (1,738 г/см³) и примерно на 14% тяжелее низкоуглеродистой стали (7,85 г/см³).

Поверхность красной меди легко образует защитный оксидный слой при контакте с кислородом, в результате чего она приобретает характерный красновато-оранжевый вид. Эта естественная патина, состоящая в основном из оксида меди(I) (Cu2O), не только придает изделию эстетическую привлекательность, но и обеспечивает определенную коррозионную стойкость. Содержание кислорода в красной меди обычно составляет от 0,02% до 0,04% по весу, что намеренно поддерживается для улучшения определенных механических и электрических свойств, таких как повышенная пластичность и электропроводность.

Методы сварки латуни включают газовую сварку, углеродную дуговую сварку, ручную дуговую сварку и аргонодуговая сварка.

Газовая сварка остается предпочтительным методом соединения латунных деталей благодаря более низкой температуре пламени по сравнению с электросваркой. Эта характеристика значительно снижает улетучивание цинка, что является критической проблемой при работе с латунными сплавами.

Выбор подходящих присадочных материалов имеет решающее значение для успешной газовой сварки латуни. Обычно используются сварочные проволоки марок 221, 222 и 224. Эти сплавы специально разработаны с добавлением таких элементов, как кремний (0,15-0,5%), олово (0,5-1%) и железо (0,1-0,5%). Эти добавки служат для различных целей:

Для газовой сварки латуни необходимы два типа флюса:

Правильное нанесение флюса имеет решающее значение для:

При правильном выполнении газовая сварка латуни позволяет получить высококачественные, коррозионностойкие соединения с отличными механическими свойствами и минимальными деформациями.

Ручная дуговая сварка латуни требует применения особых методов и учета уникальных свойств материала. Помимо имеющихся в продаже электродов, таких как медь 227 и медь 237, для сварки латуни можно эффективно использовать электроды, изготовленные на заказ. Для достижения оптимальных результатов рекомендуется использовать источник постоянного тока с прямой полярностью - положительный электрод подключается к заготовке, а отрицательный - к сварочному прутку.

Перед сваркой очень важна тщательная подготовка поверхности. Поверхность заготовки должна быть тщательно очищена, чтобы удалить любые окислы, загрязнения или органические остатки, которые могут нарушить целостность сварного шва. Для обеспечения надлежащего проплавления и провара угол канавки должен быть точно обработан в пределах 60-70 градусов.

Предварительный нагрев заготовки до температуры в диапазоне от 150 до 250°C необходим для смягчения теплового удара и снижения риска образования трещин. Этот процесс предварительного нагрева также помогает снизить скорость охлаждения, тем самым минимизируя внутренние напряжения в сварном шве.

В процессе сварки необходимо поддерживать короткую длину дуги, чтобы контролировать подачу тепла и минимизировать испарение цинка, что является распространенной проблемой при сварке латуни. Техника сварки должна использовать линейное движение без каких-либо поперечных или колебательных движений. Рекомендуется относительно высокая скорость сварки для предотвращения чрезмерного накопления тепла и поддержания оптимальной текучести сварочной ванны.

Для латунных сварных соединений, подвергающихся воздействию коррозионных сред, таких как морская вода или атмосфера с высоким содержанием аммиака, послесварочная термообработка является обязательным условием. Отжиг сварной детали после сварки помогает снять остаточные напряжения, гомогенизировать микроструктуру и повысить общую коррозионную стойкость соединения.

Стоит отметить, что правильная вентиляция и средства индивидуальной защиты необходимы при сварке латуни для снижения рисков, связанных с воздействием цинкового дыма. Кроме того, контроль и регулирование температуры межпроходного шва может дополнительно улучшить качество сварки и механические свойства.

Для ручной TIG-сварки латуни обычно используются специализированные присадочные материалы, такие как AWS A5.7 ERCuSi-A (проволока 221), ERCuSn-A (проволока 222) и ERCuAl-A1 (проволока 224). Эти сплавы разработаны таким образом, чтобы соответствовать составу и механическим свойствам различных марок латуни. В качестве альтернативы для обеспечения оптимальной металлургической совместимости можно использовать автогенную сварку или присадочные материалы с составом, идентичным составу основного металла.

В этом процессе может применяться как постоянный ток (DCEP), так и переменный ток (AC). Сварка переменным током часто предпочтительнее, так как она минимизирует улетучивание цинка по сравнению с DCEP, тем самым уменьшая пористость и сохраняя состав сплава. Баланс между положительными и отрицательными полуциклами электрода при сварке переменным током может быть отрегулирован для оптимизации очищающего действия и подвода тепла.

Предварительный подогрев обычно не требуется для TIG-сварки латуни благодаря хорошей теплопроводности сплава. Однако для деталей со значительными перепадами толщины (обычно превышающими соотношение 4:1) или для больших сложных узлов может потребоваться предварительный подогрев до 150-200°C для предотвращения теплового удара и обеспечения равномерного распределения тепла.

Для достижения оптимального качества сварки очень важно поддерживать высокую скорость перемещения, обеспечивая при этом достаточное проплавление. Такой подход позволяет минимизировать зону термического влияния (ЗТВ) и снизить риск обесцинкования в латунных сплавах с высоким содержанием цинка. Правильный расход защитного газа (обычно это чистый аргон со скоростью 10-15 л/мин) необходим для защиты сварочной ванны от атмосферных загрязнений.

Послесварочная термообработка рекомендуется для снятия остаточных напряжений и улучшения механических свойств сварного соединения. Отжиг при 300-400°C в течение 1-2 часов с последующим медленным охлаждением эффективно снимает сварочные напряжения, повышает пластичность и снижает риск коррозионного растрескивания под напряжением в процессе эксплуатации. В критических случаях для полной гомогенизации микроструктуры можно использовать отжиг раствора при более высоких температурах (650-750°C) с последующей быстрой закалкой и, при необходимости, возрастным упрочнением.

Углекислотная дуговая сварка латуни требует тщательного подбора присадочных материалов и техники сварки для обеспечения оптимального качества соединения и минимизации потерь цинка. Выбор сварочной проволоки зависит от состава основного металла, среди которых можно выбрать проволоку 221 (высокое содержание меди), проволоку 222 (сбалансированное соотношение меди и цинка) и проволоку 224 (повышенное содержание цинка). Для специальных применений можно изготовить латунную сварочную проволоку на заказ в соответствии с конкретными требованиями к сплаву.

Для защиты сварочной ванны и повышения стабильности дуги рекомендуется использовать газовый флюс 301. Этот флюс помогает контролировать окисление, уменьшает пористость и улучшает внешний вид сварочной фаски.

Сварка короткой дугой является предпочтительным методом для дуговой сварки латуни углеродом. Этот метод позволяет свести к минимуму потребление тепла, уменьшая испарение цинка и потери при горении, которые являются критически важными при сварке латунных сплавов. Пониженное тепловыделение также помогает контролировать деформацию и сохранять механические свойства основного металла.

Для дальнейшей оптимизации процесса сварки:

Тщательно контролируя эти параметры, можно получить высококачественные латунные сварные швы с минимальной потерей цинка и оптимальными механическими свойствами, используя процесс углекислотной дуговой сварки.

Красная медь, также известная как промышленная чистая медь или бескислородная медь (OFC), может быть соединена с помощью различных методов сварки, каждый из которых подходит для конкретных областей применения и масштабов производства. Для небольших и средних компонентов часто используется газовая сварка и ручная дуговая сварка, в то время как для крупных конструкций или крупносерийного производства предпочтительнее автоматизированные методы.

Стыковые соединения являются предпочтительным методом сварки красной меди, обеспечивая оптимальную прочность и минимальное искажение. Нахлесточные и Т-образные соединения используются только в тех случаях, когда это необходимо в силу особых требований к конструкции или ограничений доступности. Для газовой сварки красной меди существует два основных варианта присадочных материалов:

Нейтральное пламя, характеризующееся сбалансированным соотношением кислорода и ацетилена, имеет решающее значение для газовой сварки красной меди. Этот тип пламени поддерживает температуру около 3200°C (5792°F) и предотвращает как окисление, так и пропитку углеродом сварочной ванны. Правильная регулировка пламени очень важна, так как окислительное пламя может привести к пористости и снижению прочности шва, а науглероживающее пламя может вызвать хрупкость шва.

При газовой сварке красной меди важно предварительно нагреть заготовку до температуры 300-500°C (572-932°F), чтобы уменьшить тепловые градиенты и свести к минимуму риск образования трещин. Кроме того, поддержание чистоты поверхностей соединения и контроль подачи тепла являются важнейшими факторами для получения высококачественных сварных швов на этом высокотеплопроводном материале.

При ручной дуговой сварке красной меди используются сварочные прутки ERCu или ECu (например, медь 107) с соответствующим основным металлом из красной меди (T2, T3). Перед сваркой необходима тщательная очистка кромок шва для удаления окислов и загрязнений, что обеспечивает оптимальное качество сварки.

Для заготовок толщиной более 4 мм необходим предварительный нагрев, чтобы предотвратить тепловой удар и снизить риск растрескивания. Рекомендуемый диапазон температур предварительного нагрева составляет от 400 до 500°C, который следует контролировать с помощью калиброванного пирометра. Сварку следует выполнять с использованием источника питания постоянного тока обратной полярности (DCEP) для повышения стабильности и проплавления дуги.

В процессе сварки поддерживайте короткую длину дуги, чтобы минимизировать тепловыделение и окисление. Электродом следует манипулировать по прямой линии без боковых движений. Небольшое возвратно-поступательное движение может улучшить контроль сварочной ванны и проплавление. При сварке протяженных швов используйте технику сварки с обратным шагом для управления распределением тепла и уменьшения деформации.

Скорость сварки должна быть оптимизирована для обеспечения баланса между тепловыделением и качеством шва. Более высокие скорости обычно дают лучшие результаты при сварке меди, поскольку они ограничивают зону термического влияния (HAZ) и снижают риск возникновения пористости.

При многопроходной сварке очень важна тщательная межпроходная очистка. Удалите все шлаки и окислы между слоями с помощью проволочной щетки из нержавеющей стали, чтобы предотвратить появление включений и обеспечить правильное сплавление.

Для предотвращения воздействия потенциально вредных паров при сварке меди необходимо обеспечить достаточную вентиляцию. Используйте местную вытяжную вентиляцию или надевайте соответствующие средства защиты органов дыхания, чтобы снизить риск отравления медью.

Послесварочная обработка включает в себя снятие напряжений путем упрочнения. Аккуратно ударяйте молотком по сварному шву, пока он еще горячий, чтобы вызвать сжимающее напряжение, которое поможет противостоять усадочным напряжениям и улучшить механические свойства шва. Однако следует соблюдать осторожность, чтобы избежать чрезмерной деформации или растрескивания.

В критических случаях следует рассмотреть возможность послесварочной термообработки (PWHT) для дальнейшего снятия остаточных напряжений и оптимизации микроструктуры сварного шва и HAZ.

Похожие статьи: Как правильно выбрать сварочный стержень?

При ручной TIG-сварке красной меди используются специализированные присадочные проволоки, такие как ER Cu (проволока 201), ERCu-A1 (проволока 202) и проволока из красной меди T2. Перед сваркой очень важно тщательно очистить сварочные кромки и поверхность присадочной проволоки, чтобы удалить окисные пленки, масла и другие загрязнения. Такая подготовка предотвращает появление таких дефектов, как пористость и шлаковые включения, которые могут нарушить целостность сварного шва. Очистка может быть выполнена механическими (например, проволочной щеткой, шлифованием) или химическими (например, кислотным травлением) способами.

Подготовка стыков зависит от толщины материала. При толщине менее 3 мм достаточно квадратного стыкового соединения. Для плит толщиной 3-10 мм требуется одинарная V-образная канавка с углом 60-70°. При толщине более 10 мм рекомендуется Х-паз (двойной V) с углом 60-70°. Острые кромки предпочтительнее тупых, чтобы обеспечить полное проникновение. Корневой зазор для стыковых соединений должен точно контролироваться, в диапазоне от 0,5 до 1,5 мм, в зависимости от толщины листа и геометрии канавки, чтобы оптимизировать сплавление и минимизировать деформацию.

При TIG-сварке красной меди обычно используется полярность электрода постоянного тока (DCEP), при которой вольфрамовый электрод подключается к положительному полюсу. Такая конфигурация способствует удалению окислов и улучшает текучесть сварочной ванны. Для уменьшения пористости и обеспечения надежного проплавления, особенно в корне шва, необходимо:

Температуру предварительного нагрева следует тщательно контролировать: 150-300°C для толщин менее 3 мм и 350-500°C для более толстых секций. Следует избегать чрезмерного предварительного нагрева, так как он может ухудшить механические свойства сварного соединения из-за чрезмерного роста зерна и возможного закаливания в виде осадков в некоторых медных сплавах.

Процесс сварки следует выполнять с точным контролем подачи тепла, поддерживая короткую длину дуги и используя небольшой обратный угол горелки для улучшения проплавления и уменьшения окисления. Для толстых секций может потребоваться послесварочная термообработка для снятия остаточных напряжений и оптимизации механических свойств.

Углеродная дуговая сварка - это эффективный метод соединения деталей из красной меди. В этом процессе в качестве основного источника тепла используются угольные или графитовые электроды, а состав сварочной проволоки соответствует составу, используемому при газовой сварке. Метод отличается универсальностью, позволяя выполнять как сварку, так и резку основного металла.

Для достижения оптимальных результатов рекомендуется использовать специализированный флюс, например газовый флюс 301. Этот флюс помогает защитить сварочную ванну от атмосферных загрязнений, улучшает характеристики потока и повышает общее качество сварки. Выбор между угольными и графитовыми электродами зависит от конкретных требований к применению, при этом графит обычно обеспечивает лучшую стабильность дуги и меньший риск загрязнения.

При сварке красной меди этим методом необходимо учитывать высокую теплопроводность материала. Предварительный подогрев заготовки и поддержание надлежащей температуры между проходами помогут предотвратить дефекты, связанные с нагревом, и обеспечить равномерное проплавление. Кроме того, контроль подачи тепла необходим для минимизации искажений и сохранения желаемых свойств меди.

В процессе сварки необходимо обеспечить надлежащую вентиляцию из-за возможного образования дыма. Операторы также должны знать о специфических проблемах, связанных со сваркой меди, таких как ее склонность к поглощению газов в расплавленном состоянии, что может привести к пористости, если с ней не справиться должным образом.

Во время установки оборудования одной компании потребовалось сварить шесть медных трубок (модель T2) размером Φ180 мм×10 мм. Для этой задачи с большим успехом была использована ручная сварка вольфрамовым электродом в среде инертного газа. Процесс сварки проходил следующим образом:

1. Предварительная подготовка к сварке

1.1 В качестве сварочного оборудования использовался аппарат WSE-350 AC/DC Сварка TIG машина с положительной полярностью постоянного тока. Выбранный сварочный материал использовалась медная сварочная проволока (проволока 201) диаметром 3 мм. Чистота газа аргона составляла ≥99,96%.

1.2 Скосы были выровнены, между ними не оставалось зазоров.

1.3 Область сварки медной трубы и медной проволоки не содержала масла, окислительных слоев, влаги и других загрязнений и имела металлический блеск.

1.4 Параметры сварки: Использовался цериевый вольфрамовый электрод диаметром Φ3 мм и сопло диаметром Φ14 мм. Сварочный ток был установлен в диапазоне 160~180 А, а расход аргона составлял 15 л/мин.

1.5 Предварительный нагрев: Из-за высокой теплопроводности и коэффициента теплового расширения меди, а также ее хрупкости при нагревании, скос медной трубки и 60-миллиметровый участок с каждой стороны были предварительно нагреты перед сваркой. Предварительный нагрев осуществлялся с помощью кислородно-ацетиленового пламени, достигающего температуры около 500℃. Температура измерялась точечным контактным термометром.

1.6 Два участка трубы были заварены прихватками (разделив окружность трубы на три равные части, две из которых были заварены прихватками, а одна являлась начальной точкой сварки). Прихваточные швы имели требуемую длину ≥10 мм и подходящую высоту шва 3 мм.

2. Процедура сварки

Процесс сварки выполнялся в два слоя: корневой и верхний. Все сварочные работы выполнялись в положении вращательной сварки, а именно между 10 и 11:30 на циферблате часов, с произвольным вращением вверх во время сварки.

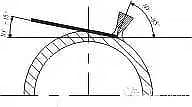

2.1 Корневой прогон: Корневая прогонка выполнялась с использованием левостороннего техника сварки. Во время сварки были приняты меры по предотвращению образования газовых карманов, шлаковых включений, сварочных брызг и неполного провара. Угол между сварочной проволокой и поверхностью трубы был как можно меньше, чтобы повысить эффективность аргоновой защиты, как показано на рис. 7.

Обеспечьте плавное перемещение сварочного пистолета и соответствующий контроль температуры сварочной ванны. Она не должна быть ни слишком высокой, ни слишком низкой, чтобы процесс сварки проходил гладко. Очень важно внимательно следить за течением расплавленной меди в сварочной ванне и контролировать время плавления и проплавления.

Когда расплавленный металл в сварочной ванне начинает слегка опускаться, это свидетельствует о проплавлении (с основным хорошим формированием корня шва).

Применяйте "прерывистый" метод подачи проволоки для вставки присадочной проволоки, то есть медная сварочная проволока попеременно продвигается и отходит. Проволока должна подаваться "быстро" и отходить "чисто", сохраняя это состояние при равномерной сварке вперед. Если скорость сварки немного ниже или проплавление неравномерное, может произойти неполное проплавление или прожог, что приведет к образованию сварочных наростов. Ударная дуга, соединение и метод работы такие же, как и при ранее упомянутом методе аргонодуговой сварки.

2.2 Сварка покровного слоя: Сварочный пистолет поворачивается влево и вправо, и сварочная проволока подается вместе с движением сварочного пистолета. Когда дуга переместится на обе стороны канавки, сделайте небольшую паузу и добавьте сварочной проволоки, чтобы заполнить канавку и подняться на 1,5~2 мм над поверхностью трубы. Сварочный пистолет и сварочная проволока должны взаимодействовать соответствующим образом и равномерно перемещаться, чтобы контролировать постоянство формы сварочной ванны и получать сварной шов отличного качества внутри и снаружи.

1) Во время сварки категорически запрещается "касание вольфрама" (т.е. контакт вольфрамового электрода со сварочной проволокой или сварочной ванной). Если во время сварки произойдет "касание вольфрама", в сварочную ванну попадет большое количество металлической пыли и паров, что приведет к образованию многочисленных ячеистых пор или трещин в сварном шве. Если произошло "касание вольфрама", прекратите сварку, обработайте его чистой шлифовкой и замените вольфрамовый электрод или переточите вольфрамовый наконечник, пока на металле не появятся медные пятна.

2) Обеспечьте плотный контакт перекрывающихся линий и избегайте царапин на поверхности трубки.

3) После того как сварной шов немного остынет, поверните трубу и плотно прижмите ее.

4) Контролируйте температуру прослойки. Если сварка плавится с трудом, это свидетельствует о низкой температуре. Перед повторной сваркой подогрейте до температуры выше 500℃, чтобы предотвратить неполное сплавление или дефекты плавления.

5) Обеспечьте хорошее сплавление, немного увеличьте скорость сварки и подходящую подачу проволоки. Обращайте внимание на одновременное плавление основного металла и сварочной проволоки, чтобы они слились в одно целое, чтобы предотвратить неполное плавление или дефекты плохого плавления.

6) При гашении сварочной дуги не следует сразу поднимать сварочный пистолет. Продолжайте использовать пост-поток защитный газ Функция защиты сварочной ванны для предотвращения образования пор.

После проверки, если нет дефектов, таких как поры, трещины или шлаковые включения, повторно нагрейте зону сварки трубного соединения до 600~700℃, а затем закалите ее водопроводной водой, чтобы повысить пластичность зоны сварки.

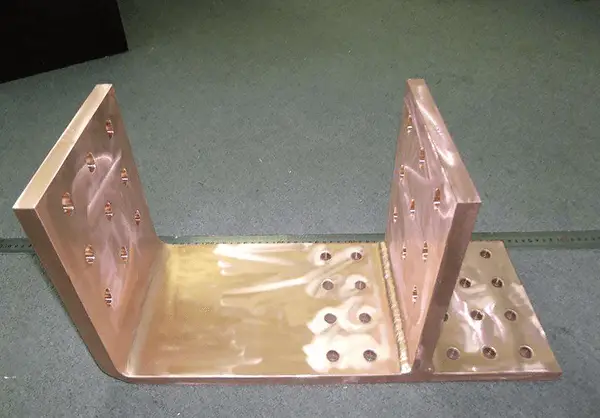

Водяной затвор в охлаждающем бассейне доменной печи состоит из δ=2 мм тонких фиолетовых медных листов, сваренных между собой. Сварка является сложной задачей из-за отличной теплопроводности меди.

Либо температура недостаточна для образования ванны расплава, в результате чего металл в сварном шве остается незаплавленным или плохо проплавленным, либо температура слишком высока, в результате чего расплавляется большая площадь зоны сварки, что приводит к дефекты сварки например, прожоги или сварочные комки. Сварка тонких фиолетовых медных листов - довольно "хитрая" задача.

Проблема может быть эффективно решена с помощью "латунного пайка" метод сварки. Подготовка к сварке и процесс сварки выполняются следующим образом:

1) Продезинфицируйте 60 мм с каждой стороны от сварной шов и с помощью стальной проволочной щетки отполируйте его, чтобы проявился металлический блеск.

2) Заготовки сопрягаются без паза, зазор между сопряжениями должен быть менее 1 мм.

3) Используйте сварочную проволоку Ф3 мм из кремнистой латуни (проволока 224) с сварочный флюс 301.

4) Выровняйте свариваемую область (подкладка сделана из плоского стальная пластина, которая должна быть толще для предотвращения тепловой деформации).

5) Предварительный нагрев. Два сварщика используют средние сварочные горелки и нейтральное пламя для одновременного нагрева зоны сварки, достигая температуры 500~600℃. Один человек выполняет сварку, а другой продолжает нагревать место сварки, чтобы обеспечить стабильный ход сварочного процесса.

6) При предварительном нагреве используется нейтральное пламя, а при сварке - слабое окислительное пламя.

7) Точечная сварка и формальная сварка должны выполняться непрерывно, с расстоянием между точками сварки 60~80 мм. Точка точечной сварки должна быть меньше.

8) Внимательно следите за изменением температуры в зоне сварки во время нагрева и сварки, чтобы не допустить ее слишком высокого или слишком низкого уровня. Как правило, визуально можно определить температуру по темно-красному цвету (550~600℃).

9) Движение сварочного сопла должно быть устойчивым и двигаться вперед с равномерной скоростью. Ядро пламени (белая точка) должно находиться на 5~8 мм выше области расплава. Контур пламени должен всегда охватывать область расплава, чтобы избежать контакта с воздухом. Убедитесь, что латунная жидкость естественно и плавно распространяется по обеим сторонам сварного шва и проникает в зазор.

10) Чтобы сделать кристаллическую структуру сварного соединения более плотной и повысить его прочность и вязкость, простучите шов небольшим молотком после сварки.

11) После сварки выполните проверку на герметичность.