Представьте, что вы свариваете два металла, добиваясь высокой эффективности и минимальных отходов. Это магия MIG/MAG-сварки - технологии, которая сочетает в себе передовые защитные газы и точное управление дугой для получения превосходных сварных швов. В этой статье вы изучите принципы, характеристики и области применения MIG/MAG-сварки, узнаете, как различные газы и выбор проволоки могут повлиять на качество сварного шва. Будьте готовы раскрыть практические идеи и советы, которые могут улучшить ваши сварочные проекты, независимо от того, работаете ли вы с алюминием, медью или сталью.

Газо-металлическая дуговая сварка (GMAW)

1. Определение: Дуговая сварка в среде защитного газа, при которой в качестве среды дуги используется газ для защиты дуги и зоны сварки, называется газовой сваркой в среде защитного газа или просто газовой сваркой.

2. Классификация

Газовую дуговую сварку вольфрамовым электродом можно классифицировать в зависимости от защитный газ Используются следующие виды сварки: сварка в среде инертного газа (MIG) (Ar, He, Ar+He), сварка в среде смеси окислительных газов (MAG) (Ar+O2, Ar+CO2, Ar+CO2+O2), и CO2 сварка в газовой среде.

По типу сварочной проволоки она может быть разделена на сплошную MIG/MAG/CO2 сварочная проволока и сварочная проволока с порошковым покрытием (FCAW).

В этой главе основное внимание будет уделено CO2 Сварка в газовой среде и сварка MIG/MAG.

1. Дуга и расплавленная ванна хорошо видны, что позволяет регулировать параметры сварки в зависимости от состояния расплавленной ванны во время сварки.

2. Сайт процесс сварки прост в эксплуатации, содержит мало или совсем не содержит шлака, и практически не требует очистки шлака после сварки.

3. При сжатии потока защитного газа тепло дуги концентрируется, что приводит к увеличению скорости сварки, уменьшению объема расплавленного слоя, сужению зоны термического влияния и меньшей деформации свариваемого изделия.

4. Это способствует механизации и автоматизации процесса сварки, особенно для механизированной сварки пространственных позиций.

5. Он может сваривать магний, алюминий, медь и их сплавы, которые химически активны и склонны к образованию оксидных пленок с высокой температурой плавления.

6. Может использоваться для сварки тонких пластин.

7. При работе на открытом воздухе необходимо использовать ветрозащитное устройство, иначе эффект защиты от газа может быть слабым или даже неэффективным.

8. Световое излучение от дуги очень сильное.

9. Сварочное оборудование относительно сложное и более дорогое, чем то, которое используется для сварки в защитной оболочке. металлическая дуга сварка.

В начале 1950-х годов сварка MIG/MAG была впервые применена к алюминию и его сплавам, а затем распространилась и на медь и ее сплавы. На самом деле она подходит практически для всех материалов.

Однако из-за своей высокой стоимости он обычно используется при сварке цветных металлов и их сплавов, а также при сварка нержавеющей стали.

При MIG-сварке в качестве защитного газа используется Ar или He.

При сварке MAG добавляются активные газы, такие как O2 и CO2, к Ar или He.

По форме дуги, переходу капель и характеристикам дуги сварка MAG похожа на аргонодуговая сварка, с содержанием активного газа, как правило, менее 30%.

Сварка MAG позволяет исключить проплавление пальцами.

Из-за присутствия окислительных газов при MAG-сварке окисление металла неизбежно. Поэтому следует внимательно отнестись к выбору сварочной проволоки, обеспечивающей необходимый состав.

MAG-сварка в основном используется для сварки высокопрочной и высоколегированной стали.

(1) Защитный газ:

Один газ: Ar или He

Смешанный газ: Ar+He

(2) Требования к защитному газу:

Чистота газа Ar: 99,9%

(3) Выбор провода:

Состав сварочной проволоки MIG должен быть аналогичен составу основного металла. (Металлургические реакции относительно просты, и легирующие элементы не сгорают).

Ar+CO2+O2

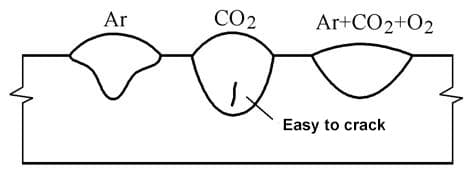

Используя смешанный газ, состоящий из 80% Ar, 15% CO2, и 5% O2 для сварка низкоуглеродистой стали и низколегированных сталей позволяет добиться отличного формирования сварочной фаски, качества шва, переноса капель металла и стабильности дуги.

Эта газовая смесь обеспечивает преимущества аргона и CO2 при этом вводится небольшое количество кислорода для улучшения проникающей способности и уменьшения разбрызгивания.

Конкретный состав защитного газа должен быть тщательно подобран в зависимости от свариваемого материала и желаемых характеристик сварки.

Для MAG-сварки следует использовать сварочную проволоку с высоким содержанием Mn и Si, чтобы увеличить потери при горении.

Сварка MIG:

Использует Ar или He в качестве защитного газа, не вступает в металлургические реакции с металлом. Аргон является побочным продуктом производства кислорода, и превышение содержания кислорода может вызвать реакции окисления.

Сварка MAG:

Содержит окисляющие газы, такие как O2 и CO2вызывая реакции окисления металла.

Сварка MIG/MAG:

Потеря сплава в результате испарения.

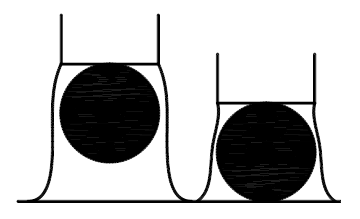

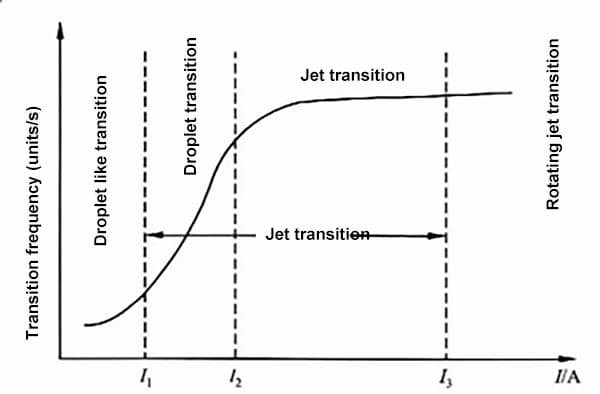

Основными формами перехода капель при сварке MIG/MAG являются: переход через короткое замыкание, переход через каплю, переход через брызги и переход через гиперструю.

Форма перехода капель в основном зависит от таких параметров, как сила тока, длина дуги, полярность, газовая среда, материал сварочной проволоки, диаметр, длина вылета и т.д.

(1) Влияние длины дуги:

При одинаковых условиях низкого тока переход капель может быть переходом частиц или переходом короткого замыкания. Переход частиц требует большей длины дуги, а переход короткого замыкания - меньшей длины дуги.

(2) Влияние тока:

Когда ток меньше критического тока I1, переход частиц происходит с низкой частотой перехода. Когда ток больше критического тока I1, переход частиц происходит с высокой частотой перехода.

Газовая среда:

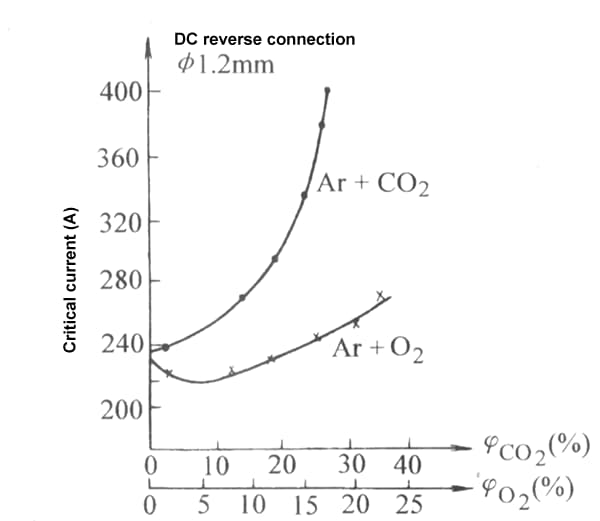

Добавление небольшого количества O2 к Ar снижает поверхностное натяжение, уменьшает сопротивление переходу капель и снижает критический ток для перехода в спрей. Однако слишком большое количество O2 может вызвать сужение дуги из-за O2 ионизации, что приводит к увеличению критического тока.

Добавление CO2 увеличивает критический ток для перехода распыления.

Критический ток: минимальный ток, вызывающий скачок дуги.

Факторы, влияющие на критический ток.

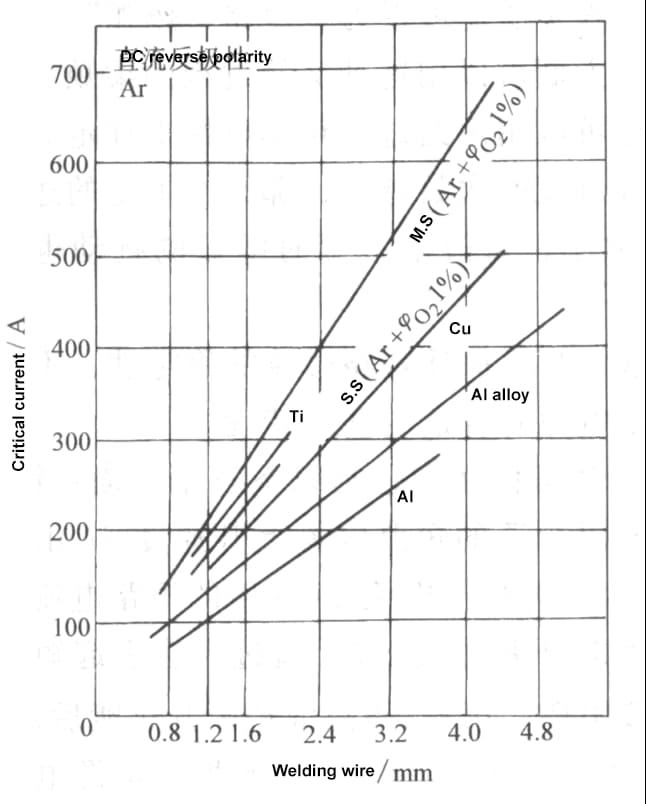

Материал сварочной проволоки:

При одинаковых условиях критический ток для стальной сварочной проволоки выше, чем для алюминиевой. Алюминиевая сварочная проволока с большей вероятностью перейдет от перехода капель к переходу брызг, в то время как сварка стали проволока с большей вероятностью переходит от капельного к гиперструйному переходу.

Диаметр проволоки:

Чем меньше диаметр провода, тем меньше критический ток.

Длина выемки:

Увеличение длины выемки увеличивает тепловое сопротивление, что благоприятно сказывается на переходе капель.

(3) Влияние полярности тока

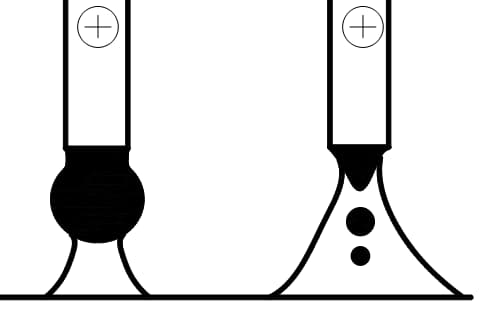

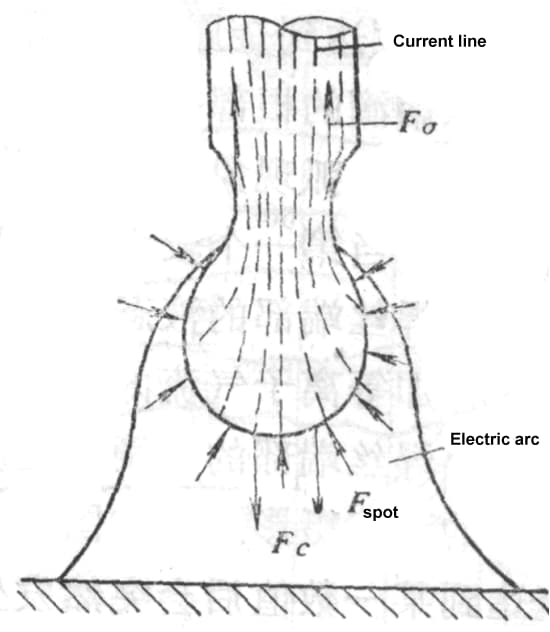

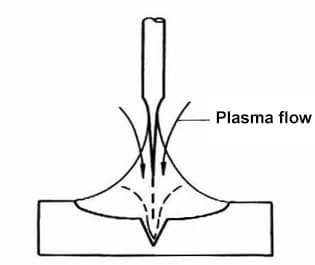

Принцип: Во время гиперструйного перехода дуга образует колоколообразную структуру с большой площадью корня дуги, которая окружает всю каплю. Поверхностное натяжение действует не только на нижнюю часть капли, но и на верхнюю, проталкивая каплю через переход.

Поскольку течение расходится, электромагнитная сила прижатия создает сильную тягу, и единственным сопротивлением переходу капель является поверхностное натяжение.

Поэтому ускорение перехода капель больше гравитационного ускорения перехода крупных капель.

Характеристики:

Дуга образует колоколообразную структуру.

Точечные силы и силы плазменного потока способствуют переходу капель.

Маленькие капельки с высокой частотой перехода.

Для перехода в гиперреактивный режим ток должен достичь критического значения.

Стальная сварочная проволока используется для MIG-сварки.

Гиперструйный переход обладает высокой проникающей способностью, что может привести к пальцеобразному проникновению.

Условия формирования:

Гиперструйный переход возникает во время MIG-сварки стальной проволокой при использовании постоянного тока обратной полярности, высокого напряжения дуги (длинная дуга) и сварочного тока, превышающего определенное критическое значение.

Проблема морщин в сварной шов:

Алюминий и другие цветные металлы и их сплавы подвержены этой проблеме. Она возникает, когда сварочный ток значительно превышает критический ток для гиперструйного перехода, а в зоне сварки имеется плохая защита. Катодные пятна перемещаются на дно кратера дуги и остаются стабильными.

В результате дно кратера дуги подвергается сильному воздействию дуги и сильно "вырывается", что приводит к серьезному окислению и азотированию. Эти капли металла попадают на околошовную зону и поверхность, вызывая плохое сплавление металла шва и грубые морщины на поверхности. Слой черного порошка покрывает ее, что и является явлением морщинистости сварного шва.

Профилактические меры по предотвращению сморщивания сварного шва:

Условия формирования: Во время MIG-сварки стальной проволокой, если длина вылета относительно велика или сварочный ток значительно превышает критический ток для перехода в разбрызгивание, длина жидкого металла увеличивается. Высокоскоростной выброс мелких капель при переходе к разбрызгиванию создает большую силу реакции. Когда она отклоняется от оси, происходит вращательный гиперструйный переход.

Характеристики:

Используется для MIG-сварки стальной проволокой.

Возникает при относительно большой длине залипания или при сварочном токе, значительно превышающем критический ток для перехода в брызги.

Приводит к неровному сварному шву, нестабильной дуге и большому количеству брызг.

Применяется к сварка стальных конструкцийПреодоление таких дефектов, как плохое проплавление боковин при сварке с узким зазором и угловой сварке.

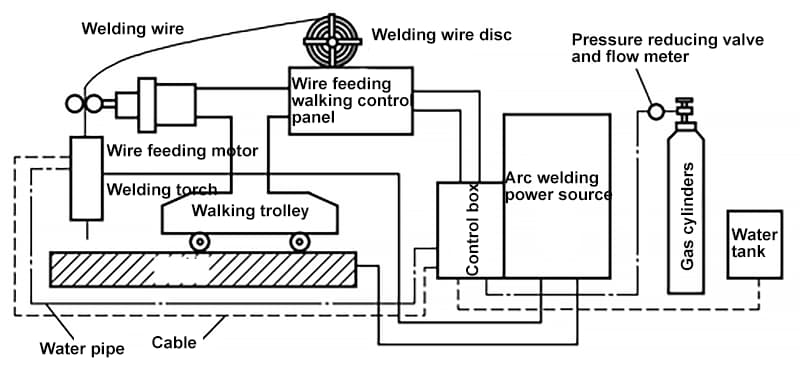

По уровню механизации различают два типа: автоматическую и полуавтоматическую сварку. Полуавтоматическое сварочное оборудование не включает в себя шагающую тележку, а перемещение сварочного пистолета осуществляется вручную. Сварочный пистолет автоматического сварочного оборудования закреплен на шагающей тележке для сварки.

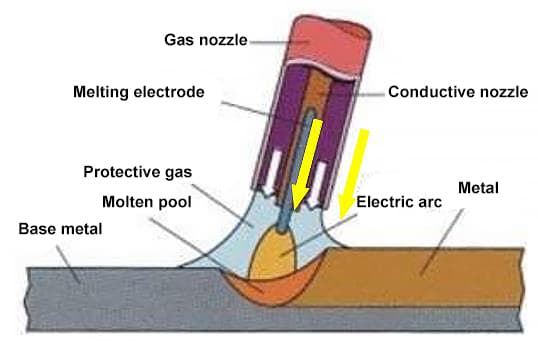

В основном он состоит из дуги сварочная мощность источник, система подачи проволоки, сварочный пистолет, шагающая тележка (для автоматической сварки), система подачи газа, система водяного охлаждения, система управления и т.д.

Источник сварочного тока:

При сварке алюминия трудно добиться плавного перехода капель в субпереходное состояние с помощью обычной системы подачи проволоки с постоянной скоростью и источника постоянного тока.

Поэтому необходимо иметь сварочный аппарат с синхронным управлением (или автоматической оптимизацией) функциями сварочного тока и скорости подачи проволоки.

Устройство подачи газа: Газовый баллон, шланг, регулятор и т. д.

Механизмы подачи проволоки: (механизмы тягового, нажимного и нажимно-тягового типа)

Сварочный пистолет:

Сварочные пистолеты удерживают электрод и направляют сварочную дугу. Они бывают двух типов: с водяным и воздушным охлаждением.

Контактный наконечник сварочного пистолета должен обладать хорошей проводимостью, износостойкостью и термостойкостью. Обычно он изготавливается из медного сплава и имеет диаметр, равный диаметру сварочной проволоки плюс 0,2 мм.

Важно регулярно проверять и заменять контактный наконечник, чтобы обеспечить бесперебойную и стабильную работу сварки.

Параметры сварочного процесса:

Стандартные параметры процесса сварки:

Стандартные параметры процесса сварки могут варьироваться в зависимости от процесса сварки, свариваемого материала и требуемых параметров. качество сварки. Тем не менее, существуют некоторые общие рекомендации по настройке параметров сварочного процесса.

MAG-сварка может применяться для низкоуглеродистой стали и стали с низким легированная стальВ качестве защитного газа используется смесь Ar+ (5-20)% CO2, иногда добавляется небольшое количество O2.

Режим переноса капель при MAG-сварке может быть переход от короткого замыкания, переход от струи или импульсный переход.

(1) Сварка MAG с переходом через короткое замыкание:

По сравнению с Сварка CO2Сварка MAG с переходом на короткое замыкание имеет более стабильную дугу и меньшее количество брызг. Она может использовать более тонкую сварочную проволоку и меньший сварочный ток, что приводит к более мелким провар и более низкая скорость сварки. Это делает его пригодным для сварки тонких листов.

(2) Сварка MAG с переходом через распыление:

Переход через разбрызгивание является наиболее распространенным режимом переноса капель при MAG-сварке. Как правило, сварочный ток устанавливается на 30-50 А выше, чем критический ток перехода в разбрызгивание. Если толщина листа больше или равна 3,2 мм, сварочная дуга очень стабильна, что позволяет получить ровную поверхность и хорошее формирование шва с минимальным количеством брызг.

Можно использовать короткозамкнутый переход, струйный переход и импульсный переход.

(1) Короткозамыкающий переход для MIG-сварки нержавеющей стали.

Диаметр сварочной проволоки составляет 0,8-1,2 мм, а в качестве защитного газа используется Ar+(1~5%)O2 или Ar+(5~20%)CO2. Сварочный ток меньше критического тока струйного перехода и используется в основном для однослойной сварки тонких листов толщиной менее 3,0 мм.

(2) Переход струи для MIG-сварки нержавеющей стали.

Используемая сварочная проволока имеет диаметр 0,8, 1,0, 1,2, 1,6 мм, а в качестве защитного газа используется Ar+(1~2%)O2 или Ar+(5~10%)CO2. Сварочный ток превышает критический ток струйного перехода и используется в основном для сварки стальных листов толщиной более 3,2 мм.

Медь и медные сплавы обладают очень высокой теплопроводностью, что может легко привести к плохому плавлению, поэтому перед сваркой необходим предварительный подогрев. Из-за необходимости использования большого сварочного тока расплавленные капли демонстрируют струйный переход.

Характеристика параметры сварки Для сварки фиолетовой меди требуется высокая температура предварительного нагрева и большой сварочный ток (до 600 А). При использовании чисто аргоновой защиты мощность дуги мала. Использование защиты Ar+(50-75%)He позволяет увеличить мощность дуги и снизить температура предварительного нагрева.

При сварке MIG алюминиевые сплавыДля удаления оксидной пленки необходимо использовать эффект катодной очистки. Алюминиевые сплавы обладают быстрой теплопроводностью и требуют достаточной мощности дуги для расплавления основного материала и формирования сварного шва. Чистый аргон обычно используется в качестве защитного газа для тонких сварка пластин. При сварке больших и толстых материалов используется смешанная газовая защита Ar+He, причем доля He часто составляет около 25%. Может быть использован переход на короткое замыкание или переход на распыление.

Примечание:

При изменении полярности постоянного тока, то есть при использовании сварочной проволоки в качестве положительного электрода и заготовки в качестве отрицательного электрода, капли расплавленной сварочной проволоки обычно попадают в сварочную ванну в виде очень мелких гранулированных "брызг перехода" при относительно большом используемом токе, что приводит к высокой производительности. Для алюминиевых пластин толщиной более 8 мм, чтобы стабилизировать дугу, плавящийся электрод аргонодуговой сварки обычно принимает обратную полярность постоянного тока, который имеет "катод фрагментации" эффект на сварку алюминиевых изделий.

(1) Короткое замыкание при сварке MIG

В этом методе в качестве защитного газа используется чистый аргон, и обычно применяется проволока диаметром 0,8-1,0 мм, с небольшой катушкой проволоки весом 0,5 кг и специальным подающим пистолетом, для сварки толщиной 1-2 мм. Более тонкие проволоки из алюминиевых сплавов могут быть трудноподаваемыми.

(2) Переход на распыление и дозвуковая сварка MIG

В этом методе в качестве защитного газа также используется чистый аргон, а диаметр проволоки обычно составляет 1,2-2,4 мм.

(3) Высокотоковая сварка MIG

Толстый алюминий легированные пластины можно сваривать толстой проволокой (диаметр 3,2-5,6 мм) и использовать высокотоковую MIG-сварку, при этом сварочный ток достигает 500-1000 А и обеспечивает высокую производительность. Для повышения мощности дуги во внутреннем сопле используется смесь защитных газов 50% Ar + 50% He, а внешнее сопло заполнено газом Ar для дополнительного усиления защитного эффекта.