1. Введение Легкий вес, высокая скорость, безопасность, энергоэффективность, комфорт и долгий срок службы - вот символы современного железнодорожного транспорта. Ключом к достижению скорости поезда является решение проблем облегчения и герметизации поезда. Легкий вес необходим для снижения энергопотребления за счет уменьшения тяговых и тормозных усилий поезда, уменьшения износа колес и рельсов, [...]...

Легкий вес, высокая скорость, безопасность, энергоэффективность, комфорт и долгий срок службы - вот символы современного железнодорожного транспорта.

Ключом к достижению скорости поезда является решение проблем облегчения и герметизации поезда. Легкий вес необходим для снижения энергопотребления за счет уменьшения тяговых и тормозных усилий поезда, уменьшения износа колес и рельсов, а также увеличения скорости движения поезда.

Герметичность напрямую влияет на эксплуатационные характеристики поезда и комфорт пассажиров. Использование материалов из алюминиевых сплавов - эффективная мера по снижению веса кузова вагона.

В кузове автомобиля 200EMU в основном используются три виды алюминия сплавы: 5000 серия, 6000 серия и 7000 серия.

Серия 5000 представляет собой алюминиево-магниевый сплав с хорошими свариваемость.

Серия 6000 представляет собой алюминиево-магниево-кремниевый сплав с хорошей свариваемостью и более высокой прочность сварки.

Серия 7000 представляет собой алюминиево-цинковый сплав, но из-за добавления цинка свариваемость уменьшается, а прочность сварки также снижается.

Согласно стандартам JIS, для изготовления кузова автомобиля 200EMU в основном используется алюминиевый сплав 5083 в серии 5000, алюминиевый сплав 6N01 в серии 6000 и алюминиевый сплав 7N01 в серии 7000.

Алюминий составляет 8% земной коры в виде соединений, что делает его самым распространенным металлом на Земле. Он легкий, его удельный вес составляет около трети удельного веса стали.

Алюминиевые сплавы металлические материалы Полученные путем добавления к чистому алюминию легирующих элементов, таких как магний, марганец, кремний, медь и цинк, они приобретают различные свойства, что делает их предпочтительным материалом для облегчения автомобилей.

Они имеют плотную оксидную пленку (температура плавления 2050℃) на поверхности, которая обеспечивает сильную коррозионную стойкость. Температура плавления низкая (660℃), в то время как температура плавления стали составляет около 1535℃.

Алюминий обладает хорошей тепло- и электропроводностью, которая примерно в пять раз выше, чем у стали. Однако он обладает большим коэффициентом теплового расширения, который примерно в два раза выше, чем у стали.

Алюминиевые сплавы имеют свои особенности сварки, обусловленные их особыми свойствами. свойства материала.

1. Чрезвычайно восприимчивы к окислению

Алюминий обладает сильным сродством к кислороду и окисляется при любой температуре. На поверхности основного металла образуется пленка оксида алюминия (A2O3) толщиной около 0,1-0,2 мм. Она имеет высокую температуру плавления, плотную структуру и защищает поверхность основного металла.

Во время сварки эта оксидная пленка препятствует плавлению и расплавлению основного металла, что приводит к образованию дефектов неполного проплавления.

Плотность оксидной пленки высока, что затрудняет ее всплытие на поверхность расплавленной ванны и легко формирует дефекты шлаковых включений в сварном шве.

2. Высокая теплопроводность и удельная теплоемкость алюминия

Хотя температура плавления алюминиевого сплава намного ниже, чем у стали, теплопроводность и удельная теплоемкость алюминия относительно велики. Во время процесс сваркиПри этом большое количество тепловой энергии быстро передается внутрь металла кузова.

Для получения высококачественного сварные швыНеобходимо использовать источник тепла с концентрированной энергией и высокой мощностью.

3. Большой коэффициент линейного расширения

Коэффициент линейного расширения алюминиевых сплавов примерно в два раза выше, чем у стали, а скорость объемной усадки при затвердевании составляет от 6,5% до 6,6%, что делает их склонными к сварочным деформациям.

Помимо выбора оптимальных параметров процесса и последовательности сварки, необходимо также использовать подходящие сварочные приспособления, особенно при сварке тонких листов.

4. Склонны к пористости

Пористость в сварном шве - распространенный дефект алюминиевых сварка сплавом, особенно антикоррозийная сварка алюминиевого сплава.

Водород является основной причиной пористости при сварке алюминиевых сплавов. Водород в основном образуется из влаги в атмосфере дугового столба, сварочные материалы, и влаги, адсорбированной на материале основания.

Среди них адсорбция влаги на поверхностной оксидной пленке сварочной проволоки и основного материала играет заметную роль в образовании сварочных пор.

5. Испарение и выгорание легирующих элементов

Некоторые алюминиевые сплавы содержат легирующие элементы с низкой температурой кипения, такие как Mg и Zn.

Эти элементы легко испаряются и сгорают при высоких температурах, изменяя химический состав металла шва и снижая эксплуатационные характеристики сварочного соединения.

6. Отсутствие видимого изменения цвета, что затрудняет сварочные работы

При сварке алюминиевого сплава, когда он переходит из твердого состояния в жидкое, не происходит очевидного изменения цвета, что затрудняет работу операторов в процессе сварки.

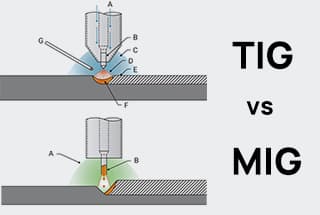

Существует множество методы сварки для алюминиевых сплавов, каждый из которых имеет свои особенности и применимые сценарии.

Обычно используются такие методы сварки, как газовая, дуговая, сварка вольфрамовым электродом в инертном газе (TIG) и сварка металлом в инертном газе (MIG), контактная сваркаПлазменно-дуговая сварка и пайка.

Учитывая такие факторы, как характеристики материала алюминиевого сплава, выбранного для кузова автомобиля 200EMU, сочетания толщины листов, формы соединений, условия производства, требования к использованию и экономические факторы, большинство методов сварки алюминиевых сплавов, используемых для кузова автомобиля 200EMU, - это сварка MIG.

Перед сваркой на зону соединения основного металла следует нанести одну или несколько из перечисленных ниже процедур предварительной сварки для удаления поверхностных окислов и других прилипающих веществ, чтобы предотвратить дефекты сварки.

1. Обезжиривание поверхности с помощью соответствующих органических растворителей.

2. Метод обработки

Используйте чистую тонкую щетку из нержавеющей стали для интенсивного измельчения или воспользуйтесь другими соответствующими методами.

3. Химический метод

Погрузите в раствор гидроксида натрия 5-10% (70℃) на 30-60 минут, затем промойте водой; затем замочите в растворе азотной кислоты 15% (комнатная температура) примерно на 2 минуты и промойте водой, после чего достаточно высушите.

Для обработки пазов можно использовать механическую обработку, шлифование и другие методы.

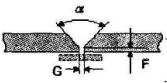

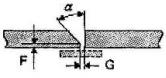

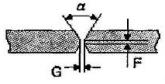

Большинство кузовов автомобилей из алюминиевого сплава соединяются встык, а формы пазов для стыковых соединений приведены в таблице 1.

Таблица 1. Типы фасок для стыковых соединений

| Типы | Форма сустава | Толщина пластины (t) | Высота корней (f ) | Корневой зазор (g) | Корневой угол (a) |

| I-образная форма | 3.2 | o +2/-0 | |||

V-образная форма | Без опорной пластины | 3.2-9.0 | 1 | 0 | 70 |

| Никакой задней строжки | 10.0-32.0 | +0.5/-1 | +2/-0 | 60 | |

| Вытачивание спины | 3.2-9.0 | 2 | 0 | 70 | |

| 10.0-32.0 | +2/-2 | +3/-0 | 60 | ||

| Опорная плита | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 60 | |

L-образная форма | Без опорной пластины | 3.2-11.0 | 1 | 0 | 55 |

| Никакой задней строжки | 12.0-32.0 | +0.5/-1 | +2/-0 | 50 | |

| Вытачивание спины | 3.2-11.0 | 2 | 0 | 55 | |

| 12.0-32.0 | +2/-2 | +3/-0 | 50 | ||

| Опорная плита | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 50 | |

Х-образная форма | Без опорной пластины | 6.0-16.0 | 1+0.5/-1 | 0+2/-0 | 70 |

| Никакой задней строжки | 17.0-32.0 | 60 | |||

| Вытачивание спины | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 60 | |

К-образная форма | Без опорной пластины | 6-22.0 | 1+0.5/-1 1+0.5/-1 | 0+2/-0 0+2/-0 | 55 |

| Никакой задней строжки | 23.0-32.0 | 50 | |||

| Вытачивание спины | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 50 | |

U-образная форма | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 | |

J-образная форма | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 |

В принципе, сварочные прутки и проволока должны выбираться в соответствии с положениями JSZ3232 "Сварочные прутки и проволока для сварки алюминия и алюминиевых сплавов", исходя из таких соображений, как тип основного металла, толщина листа и другие необходимые условия для обеспечения хорошего качества. качество сварки.

Выбор сварочных прутков и проволоки должен осуществляться в соответствии с таблицей 2.

Таблица 2. Выбор Сварочный стержень или проволока в зависимости от комбинации основных металлов.

| Основной металл | A7003 | A7N01 | A6061 A6063 A6NO1 | A5083 | A5052 | A5005 A5N01 | A1100 A1200 | A1060 A1070 |

| A1060A1070 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | (1)(2)A1100 | (1)(2)A1100 | A1070 |

| A1100A1200 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | A4043 | (1)(2)A1100 | |

| A5005A5N01 | (3)A5356 | (3)A5356 | (3)(4)A4043 | (3)A5356 | A4043 | (3)A4043 | ||

| A5052 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | |||

| A5083 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | ||||

| A6061A6063A6N01 | (2)(3)A5356 | (2)(3)A5356 | (3)A4043 | |||||

| A7N01 | (3)A5356 | (3)A5356 | ||||||

| A7003 | (3)A5356 |

Примечание:

(1) Можно также использовать A1200.

(2) Можно также использовать A4043.

(3) Также могут использоваться A5356, A5556 или A5183.

(4) Если обесцвечивание после анодирования недопустимо, предпочтительнее использовать A5356.

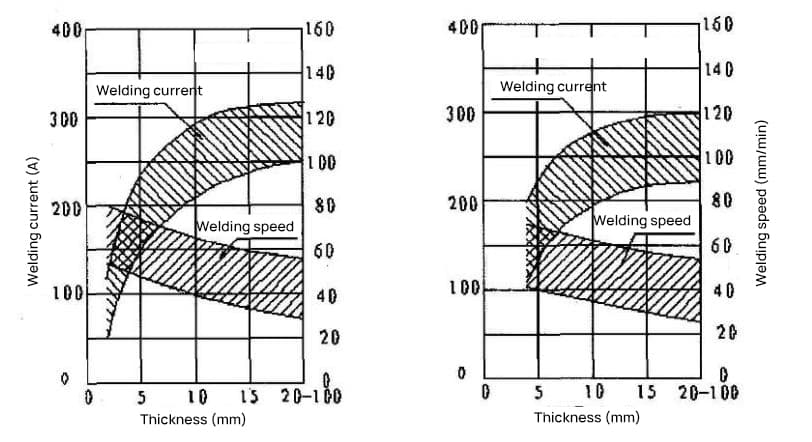

Основными параметрами сварки MIG алюминиевых сплавов являются сварочный ток и скорость сварки. Диапазон режимов полуавтоматической сварки MIG для стыковых соединений при различных положениях сварки показан на рис. 1.

Рисунок1. Условия сварки стыкового соединения

Из-за низкой температуры плавления, высокой теплопроводности и большого коэффициента теплового расширения алюминиевых сплавов при сварке легко возникают такие дефекты, как трещины, плохое сплавление и пористость.

Существует два основных типа трещин, возникающих при сварке алюминиевых сплавов: трещины при затвердевании и ликвационные трещины на границах зерен.

Трещины при затвердевании возникают из-за сегрегации легирующих элементов на границе раздела кристаллов и наличия включений с низкой температурой плавления.

Трещины затвердевания, также известные как трещины дугового кратера, возникают при образовании трещин в процессе затвердевания металла. Поровые трещины возникают, когда кратер дуги не полностью заполняется во время прекращения процесса сварки.

Поэтому при покупке сварочного аппарата необходимо выбирать аппарат с функцией прекращения дуги. Сварщики должны использовать небольшой ток и заполнять кратер дуги во время прекращения сварки.

Одной из основных причин возникновения сварочные трещины является чрезмерное выделение тепла. Поэтому от сварщиков требуется строгое соблюдение стандартов, указанных в технологической документации, во время сварки.

Другой основной причиной появления сварочных трещин является нечистая основа. состав металла.

Поэтому при производстве материалов из алюминиевых сплавов технологические отделы должны сначала провести испытания процесса сварки на предварительно отобранных материалах при выборе алюминия. легированные пластины и профили.

Только после этого они могут выбрать материалы, отвечающие требованиям по снижению склонности к растрескиванию.

Ликвационные трещины возникают в зоне термического влияния основного металла вследствие локального плавления и застывают на границе раздела кристаллов, что делает их очень восприимчивыми к растрескиванию во время ремонтной сварки.

Поэтому сварщики должны строго следовать "Правилам ремонтной сварки алюминиевых сплавов" при проведении ремонтных сварочных работ.

Наиболее вероятные места возникновения сварочных трещин - начало и конец сварного шва.

Поэтому при сварке необходимо по возможности использовать пластины для запуска и прекращения дуги.

В местах, где невозможно использовать пластины для запуска дуги, можно применить метод "обратного шага". При этом сварка выполняется в обратном направлении на расстоянии 2-3 мм от начальной точки шва, а затем снова вперёд.

Причины плохого срастания обычно следующие:

a. Большая теплопроводность, трудно плавится.

b. Импульсная сварка в результате получается сварной шов в форме пальца.

c. Если не удалить оксидную пленку с высокой температурой плавления на поверхности пластины, она образует дефекты и влияет на смачиваемость сварочного металла.

Профилактические меры:

Поскольку несплавление часто происходит в 20~40 мм от начала сварного шва, во время сварки необходимо контролировать начальный ток дуги. Приобретаемый сварочный аппарат должен иметь функцию запуска дуги, чтобы обеспечить превышение тока запуска дуги над сварочным током и тем самым избежать несплавления.

Эл2O3 (оксид алюминия) на основном металле прозрачен, тверд (уступает только алмазам) и растет с чрезвычайно высокой скоростью - до 10 нм (0,000010 мм).

Поэтому перед сваркой необходимо удалить оксидную пленку, а сварку следует выполнять как можно быстрее.

Водород является основной причиной пористости при сварке алюминиевых сплавов, а источники проникновения водорода (защитный газ - около 12%, адгезия электродной сварочной проволоки - около 24%, адгезия основного металла - около 7%, а проникновение из воздуха - около 57%).

Доля водорода, проникающего из воздуха, наиболее велика, поэтому меры по предотвращению пористости следующие:

(1) Масляные пятна и влага на поверхности основного металла и сварочной проволоки должны быть удалены.

После того как сварочная проволока распакована, ее следует использовать как можно скорее. Если сварочная проволока не будет использована в этот день, ее следует убрать и хранить в ящике для подогрева. Отдел закупок не должен закупать слишком много сварочной проволоки за один раз.

В принципе, сварочная проволока из алюминиевого сплава не может быть использована после хранения в течение полугода.

(2) Удалите влагу в защитном газе (управление точкой росы) и требуйте использования аргона с чистотой 99,999%.

(3) Конструируйте в условиях низкой влажности.

(4) Скорость ветра на строительной площадке не должна превышать 1 м/с.

(5) Используйте плоские или вертикальные положения сварки, которые позволяют легко удалить пористость.

(6) Стабилизируйте скорость подачи проволоки.

(7) Вода на поверхности основного металла должна быть удалена и очищена перед сваркой. Когда влажность превышает 90%, поверхность основного металла следует обдуть горячим воздухом, чтобы удалить влагу и уменьшить пористость.

Автомобильные кузова из алюминиевого сплава обладают такими характеристиками, как сильная коррозионная стойкость, легкий вес и красивый внешний вид, что делает их высокоточной и высокотехнологичной конструкцией кузова.

Сайт сварка алюминия В процессе производства кузовов автомобилей из сплавов возникло множество технических проблем, наиболее серьезной из которых является деформация, вызванная сваркой алюминиевого сплава.

Исследование характеристик MIG-сварки материалов из алюминиевых сплавов способствует повышению способности нашей компании производить первоклассные кузова железнодорожных пассажирских вагонов из алюминиевых сплавов.