Вы когда-нибудь задумывались о том, как с точностью изготавливаются сложные металлические детали? Эта статья раскрывает магию фрезерных станков, изучая их различные типы и ключевые компоненты. Окунитесь в атмосферу, чтобы понять, как эти станки превращают сырье в тонко детализированные изделия, и откройте для себя основные инструменты, которые делают все это возможным.

Фрезерный станок - это универсальный и широко используемый в металлообработке и производстве станок. Его основное движение характеризуется высокоскоростным вращательным движением многогранной фрезы, в то время как движение подачи обычно включает в себя точное, контролируемое перемещение заготовки, надежно закрепленной на рабочем столе станка.

Фрезерные станки бывают различных конфигураций, каждая из которых предназначена для конкретных задач и требований к заготовкам. К наиболее распространенным типам относятся:

Каждый тип фрезерного станка обладает уникальными возможностями, и выбор зависит от таких факторов, как размер заготовки, материал, требуемая точность и объем производства. Современные технологии CNC (Computer Numerical Control) еще больше повысили универсальность и точность фрезерных операций, обеспечив сложную 3D-обработку и бесшовную интеграцию с системами CAD/CAM для передовых производственных процессов.

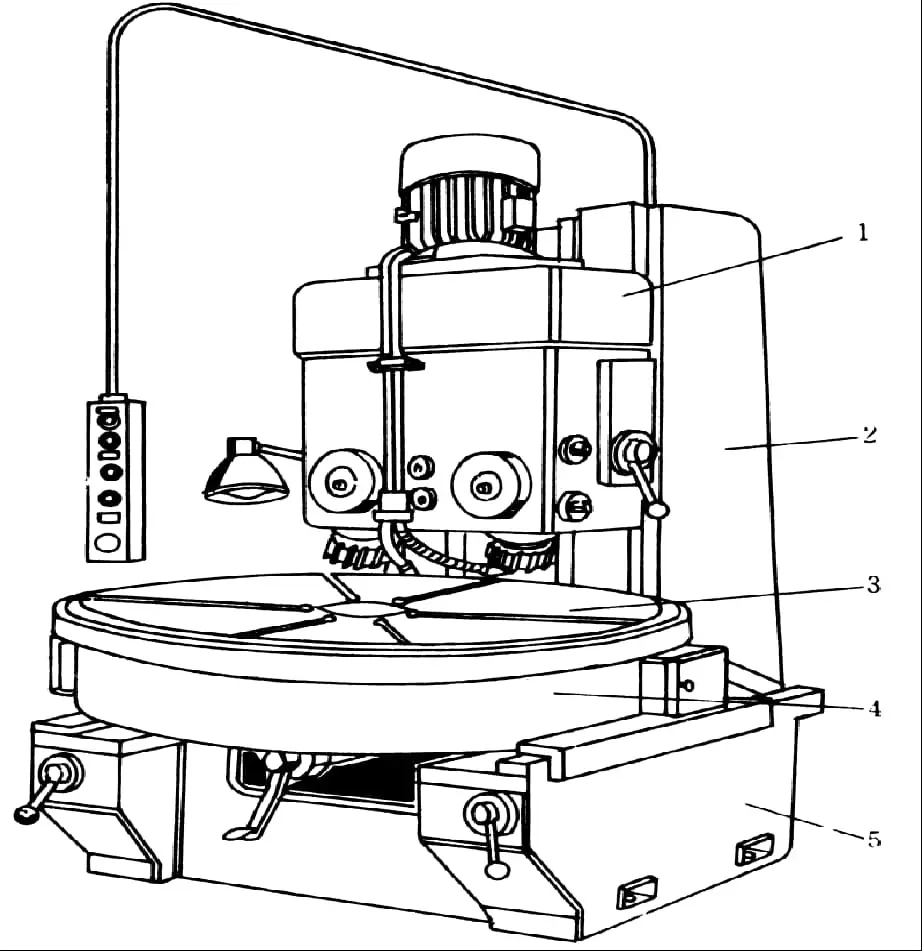

(1) Кровать

Станина - это основной корпус станка, на котором установлено большинство компонентов.

Шпиндель, механизм изменения скорости вращения шпинделя и другие детали устанавливаются внутри станины.

На передней стенке кровати расположены вертикальные направляющие типа "ласточкин хвост" для перемещения стола вверх и вниз, а на верхней части кровати - горизонтальные направляющие типа "ласточкин хвост" для перемещения поперечной балки вперед и назад.

В задней части станины расположен главный двигатель, который приводит в движение шпиндель через механизм изменения скорости, установленный внутри станины.

Скорость вращения шпинделя изменяется с помощью рукоятки и циферблатной шкалы, расположенных в верхней левой части станины. При изменении скорости необходимо остановиться.

Электрический шкаф находится в левом нижнем углу кровати.

(2) Поперечная балка

Поперечную балку можно регулировать по длине, перемещая ее вперед или назад с помощью шестеренок и стоек, а также зажимать с помощью двух комплектов эксцентриковых болтов.

На поперечной балке установлен кронштейн для поддержки нависающего конца режущего бруса, что повышает жесткость режущего бруса.

(3) Таблица

Он является опорой для рабочего стола, на котором закреплены продольный рабочий стол, поперечный рабочий стол и поворотный стол фрезерного станка.

Двигатель подачи и механизм изменения скорости подачи - это независимые компоненты, установленные на передней левой стороне стола, которые управляют движением стола, продольного рабочего стола и поперечного рабочего стола.

Изменение скорости подачи регулируется грибовидной рукояткой, которая позволяет изменять скорость во время движения.

Стол может перемещаться по вертикальным направляющим "ласточкин хвост" станины. Под столом находится вертикальный направляющий винт, который не только поднимает и опускает стол, но и поддерживает его.

Управление поперечным рабочим столом и подъемным столом осуществляется с помощью рукояток на левой стороне подъемного стола.

Две соединенные рукоятки имеют пять положений: вверх, вниз, вперед, назад и стоп. Все пять положений сблокированы.

(4) Продольный рабочий стол

Он используется для установки заготовок или приспособлений и перемещается в продольном направлении вместе с заготовкой во время подачи.

В верхней части продольного рабочего стола имеются три Т-образных паза для установки зажимных болтов (Т-образных болтов). Один из этих трех Т-образных пазов имеет более высокую точность, чем два других. На передней стороне рабочего стола также имеется небольшой Т-образный паз для установки ограничителей хода.

Ширина продольного рабочего стола является основной характеристикой, указывающей на размер фрезерного станка.

(5) Поперечный рабочий стол

Поперечный рабочий стол расположен под продольным рабочим столом и используется для перемещения продольного рабочего стола вперед-назад.

Благодаря продольному рабочему столу, поперечному рабочему столу и подъемному столу заготовка может перемещаться в трех взаимно перпендикулярных координатных направлениях в соответствии с требованиями к обработке.

Между продольным рабочим столом и поперечным рабочим столом универсального фрезерного станка расположен поворотный стол. Его единственное назначение - обеспечить поворот продольного рабочего стола на положительный или отрицательный угол, не превышающий 45 градусов в горизонтальной плоскости, для фрезерования спиральных канавок.

Наличие или отсутствие поворотного стола - единственная отличительная особенность универсальных горизонтально-фрезерных станков от обычных горизонтально-фрезерных станков.

(6) Шпиндель

Шпиндель используется для установки фрез напрямую или через фрезерную оправку и приводит фрезу во вращение. Шпиндель представляет собой полый вал с коническим отверстием 7:24 на переднем конце для установки фрез или фрезерных оправок.

Длинный болт проходит через сквозное отверстие шпинделя с задней стороны, чтобы закрепить фрезы или фрезерные оправки на месте.

Станина выдерживает весь вес фрезерного станка и удерживает режущую жидкость. Оно является основой всего фрезерного станка и предназначено для обеспечения устойчивости и жесткости станка во время работы.

Кроме того, имеются вспомогательные устройства, такие как кран и режущая оправка.

X6132 универсальный горизонтальный фрезерный станок с подъемным столом.

(1) Модель и технические характеристики фрезерного станка.

(2) Основные технические параметры:

Площадь рабочей поверхности стола составляет 320 мм x 1250 мм, а максимальный ход стола (ручной) - 700 мм в продольном направлении, 255 мм в поперечном и 320 мм в вертикальном. Максимальный ход стола (автоматический) составляет 680 мм в продольном направлении, 240 мм в поперечном и 300 мм в вертикальном.

Максимальный угол поворота стола составляет ±45°, а расстояние от оси шпинделя до поверхности рабочего стола - от 30 мм до 350 мм. Скорость вращения шпинделя имеет 18 уровней в диапазоне от 30 до 1500 об/мин.

Фрезерный станок с вертикальным подъемным столом.

Вертикально-фрезерный станок во многом похож на горизонтально-фрезерный. Однако он отличается тем, что у него нет верхней направляющей или поперечной балки на станине.

Вместо этого в передней верхней части станка расположена вертикальная фрезерная головка, в которую устанавливаются шпиндель и фреза.

Обычно между станиной и вертикальной фрезерной головкой вертикально-фрезерного станка устанавливается поворотный стол, который позволяет шпинделю наклоняться под определенным углом для фрезерования наклонных поверхностей. Вертикально-фрезерный станок также может использоваться для растачивания отверстий.

b) Наклонный рабочий стол

c) Поворотный рабочий стол.

г) Обычные тиски

e) Разделительная головка.

f) Вертикальная фрезерная головка.

g) Вставка Фрезерный инструмент

Также известные как машинные тиски, эти клещи обычно используются для удержания небольших и средних заготовок прямоугольной или цилиндрической формы. Плоскогубцы с вращающимся диском называются поворотными плоскогубцами, с их помощью можно регулировать углы.

Этот метод обычно используется для установки небольших заготовок правильной формы.

Этот инструмент используется для зажим Заготовки, требующие обработки криволинейных поверхностей. Особенно полезен он для фрезерования относительно однородных внутренних и внешних поверхностей по дуге окружности.

Расширение диапазона обработки горизонтально-фрезерных станков. Установка универсальной фрезерной головки на горизонтально-фрезерный станок позволяет не только выполнять различные операции вертикального фрезерования, но и регулировать ось фрезы на любой угол в зависимости от потребностей фрезерования.

Однако из-за сложности установки универсальной фрезерной головки и значительного уменьшения рабочего пространства после ее установки ее применение ограничено.

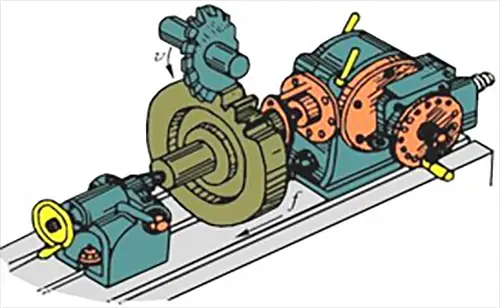

Применение делительной головки:

Делительная головка, как одно из важных вспомогательных устройств, обычно используется для установки заготовок на наклонных поверхностях, выполнения операций индексации и использования различных методов индексации (таких как простая индексация, составная индексация и дифференциальная индексация) для выполнения различных задач индексации.

Кроме того, делительная головка может быть использована для установки заготовки под необходимым углом для облегчения обработки резанием (например, при фрезеровании наклонных поверхностей). При фрезеровании винтовых канавок делительная головка может быть соединена с винтом продольного стола фрезерного станка с помощью "сменной шестерни" для обеспечения спирального движения заготовки на делительной головке при движении стола.

Фрезы - это сложные многозубые режущие инструменты, которые обычно изготавливаются на специализированных предприятиях из-за сложной геометрии и требований к точности. Эти инструменты отличаются высокой производительностью, которая обусловлена двумя ключевыми факторами: одновременным задействованием нескольких режущих кромок и возможностью работы на повышенных скоростях резания.

Конструкция и характеристики фрез могут быть оптимизированы для конкретных областей применения, материалов и условий обработки. Такая универсальность привела к появлению широкого спектра типов фрез, каждый из которых предназначен для удовлетворения конкретных производственных потребностей. Эти фрезы можно классифицировать по нескольким критериям, включая:

Хотя каждая система классификации дает ценные сведения о выборе и производительности фрез, в данном обсуждении основное внимание будет уделено классификации по назначению, поскольку она обеспечивает практическую основу для понимания разнообразных операций фрезерования в современном производстве.

Основные категории, основанные на приложениях, включают:

Классификация фрезерных фрез по назначению:

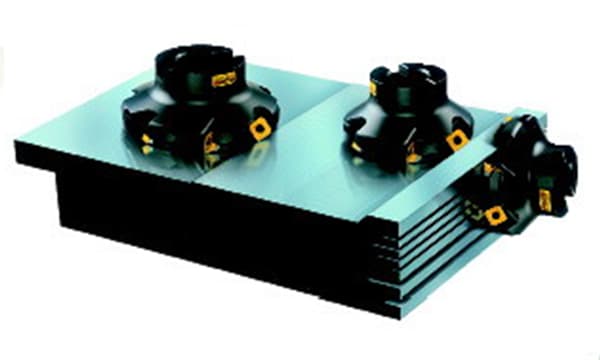

Торцевая фреза

Цилиндрическая фреза

Цилиндрическая фреза обычно изготавливается из быстрорежущей стали в целом. Спиральная режущая кромка распределена по поверхности цилиндра без вторичной режущей кромки. Спиральные зубья постепенно врезаются в заготовку и выходят из нее в процессе резания, поэтому процесс резания относительно стабилен.

В основном используется для обработки узких и длинных поверхностей, ширина которых меньше длины фрезы, на горизонтальных фрезерных станках.

Дисковая фреза

Дисковая фреза включает в себя:

Пазовая фреза. Она имеет зубья только на поверхности цилиндра и может использоваться только для обработки неглубоких пазов.

Шпоночная фреза

A. Это специальный режущий инструмент для фрезерования шпоночных пазов, только с двумя фрезами.

B. В качестве главной режущей кромки может выступать как окружная, так и торцевая режущая кромка.

C. При работе фреза сначала входит в заготовку через осевую подачу, а затем фрезерует шпоночный паз вдоль направления шпоночного паза.

D. При повторном шлифовании необходимо шлифовать только торцевую режущую кромку.

Концевая фреза

Разница между Скручивающие сверлаФрезы для торцевого фрезерования, фрезы для шпоночного фрезерования:

Фреза с пильным диском

Фрезы с пильным диском в основном используются для вырезания или фрезерования узких пазов на определенную глубину.

Угловая фреза

Одно- и двухугловые фрезы используются для фрезерования пазов и фасок на заготовках.

Фреза для формования

Формовые фрезы используются для обработки контурных поверхностей, а форма зубьев фрезы соответствует форме контура обрабатываемой поверхности заготовки.

Классификация фрез по форме задней поверхности зуба:

1. Фреза с заостренным зубом

Задняя часть фрезы с заостренными зубьями в основном линейна и фрезеруется угловой фрезой. Фрезы этого типа всегда имеют заостренную форму. Она легко изготавливается и затачивается, а после затупления может быть заточена по задней режущей поверхности. Фрезы этого типа имеют острую кромку лезвия.

2. Фреза с фасонными зубьями.

Спинка фасонной зубчатой фрезы представляет собой специальную кривую, обычно архимедову спираль. Задняя часть зуба обрабатывается методом бритья. После того как зуб затупится, его можно перешлифовать по передней режущей поверхности.

Форма зубьев фрезы остается неизменной после повторного шлифования. Этот тип фрез обычно используется для обработки сложных форм режущих кромок формообразующих фрез.

Фреза с хвостовиком:

1) Фреза для торцевой фрезы

Зубья фрезы распределены по торцевой и цилиндрической поверхности фрезы. Часто используется для обработки плоских поверхностей на вертикальном фрезерном станке, а также может использоваться для обработки плоских поверхностей на горизонтальном фрезерном станке.

2) Фреза для торцевой фрезы

Он подходит для фрезерования контурных поверхностей, торцевых поверхностей, наклонных плоскостей, пазов, ступенчатых поверхностей и т.д.

3) Фреза для шпоночного паза и фреза для Т-образного паза

Он специально используется для обработки шпоночных пазов и Т-образных пазов.

4) Фреза "ласточкин хвост

Он специально используется для фрезерования пазов типа "ласточкин хвост".

Фрезерная фреза с отверстиями:

Фрезерование - это очень универсальный и производительный метод обработки, который обеспечивает исключительную точность и качество поверхности. Как правило, фрезерные операции позволяют достичь допусков размеров от IT9 до IT8 в соответствии с Международной системой допусков, а также значений шероховатости поверхности (Ra) от 6,3 до 1,6 мкм. Эти возможности делают фрезерование подходящим для широкого спектра высокоточных производственных задач.

Область применения фрезерования охватывает широкий спектр технологических операций, включая:

Кроме того, современные фрезерные станки отличаются повышенной универсальностью благодаря возможности установки дополнительной оснастки. Благодаря установке таких инструментов для обработки отверстий, как сверла, развертки и расточные линейки, эти станки могут эффективно выполнять различные операции по обработке отверстий в заготовках. Такая многофункциональность значительно снижает потребность в многократной настройке станка, повышая тем самым общую эффективность и точность производства.

Современные фрезерные центры с ЧПУ (Computer Numerical Control) могут еще больше расширить эти возможности, предлагая 5-осевую обработку для сложных геометрических форм и автоматизированные системы смены инструмента для беспрепятственной обработки различных деталей. Эти технологические достижения продолжают расширять границы достижимого при фрезеровании, делая его незаменимым процессом в современном производстве.

Определение:

Обычное фрезерование, также известное как фрезерование вверх, происходит, когда направление вращения фрезы противоположно направлению подачи заготовки. При этом режущие зубья движутся вверх по отношению к заготовке, слегка приподнимая ее. И наоборот, фрезерование с подъемом, или фрезерование вниз, характеризуется тем, что фреза вращается в том же направлении, что и подача заготовки. При этом режущие зубья движутся вниз по заготовке, прижимая ее к столу станка.

Характеристики:

1. Когда обычное фрезерованиеТолщина реза постепенно увеличивается от нуля.

Из-за влияния радиуса тупой кромки передний угол в начале резания отрицательный. Зубья сжимаются и скользят по поверхности заготовки, что приводит к серьезным последствиям упрочнение поверхности и повышенный износ зубов.

С другой стороны, при фрезеровании с подъемом толщина реза начинается с максимума. Износ инструмента меньше, а долговечность выше.

2. При фрезеровании с подъемом сила резания в направлении подачи равна силе резания заготовки.

Из-за зазора между винтом и гайкой рабочего стола, когда усилие подачи постепенно увеличивается, сила резания будет тянуть рабочий стол и вызывать ползучесть, что приведет к неравномерной подаче.

В тяжелых случаях это может привести к поломке фрезы.

Однако при обычном фрезеровании, благодаря действию силы подачи, поверхность передачи между винтом и гайкой всегда находится в тесном контакте, поэтому процесс фрезерования относительно стабилен.

3. При обычном фрезеровании вертикальная сила резания противоположна силе зажима и весу заготовки, что приводит к подъему заготовки с рабочего стола, усиливая вибрацию и влияя на зажим и шероховатость поверхности заготовки.

С другой стороны, при фрезеровании с подъемом вертикальная сила резания направлена вниз, что обеспечивает надежное затягивание.

Характеристики скалолазного фрезерования:

Характеристики обычного фрезерования:

Симметричное фрезерование происходит, когда ось фрезы располагается по центру обрабатываемой поверхности. Такая конфигурация обеспечивает сбалансированное распределение силы резания и, как правило, дает большую среднюю толщину стружки. Симметричное фрезерование преимущественно применяется для заготовок с широкими поверхностями обработки и при обработке закаленных сталей. Сбалансированное распределение силы способствует улучшению качества поверхности и снижению износа инструмента, что делает его особенно подходящим для высокоточных задач и материалов со сложными характеристиками обрабатываемости.

Асимметричное фрезерование характеризуется тем, что ось фрезы смещена от центра обрабатываемой поверхности. Этот подход можно разделить на два различных метода, основанных на относительном положении оси фрезы:

a) Обычное асимметричное фрезерование: Вращение фрезы противоположно направлению подачи, что приводит к образованию тонкой и постепенно утолщающейся стружки. Этот метод часто обеспечивает лучший отвод стружки, но может привести к увеличению силы резания и возможному подъему заготовки.

b) Асимметричное фрезерование с подъемом: Вращение фрезы совпадает с направлением подачи, в результате чего образуется толстая и постепенно истончающаяся стружка. Эта технология обычно обеспечивает улучшенную чистоту поверхности, снижение сил резания и увеличение срока службы инструмента, но требует более жесткой настройки станка для предотвращения болтанки.

Выбор между традиционным и подъемно-асимметричным фрезерованием зависит от таких факторов, как жесткость станка, материал заготовки, требования к чистоте поверхности и характеристики инструмента. Каждый метод имеет свои уникальные преимущества и проблемы, что требует тщательного рассмотрения при планировании процесса для оптимизации результатов обработки.