Как предотвратить растрескивание пресс-форм во время термообработки? Эта статья посвящена сложному процессу термообработки пресс-форм и описывает такие распространенные дефекты, как закалочные трещины и недостаточная твердость. Изучив профилактические меры, вы получите практические решения для повышения долговечности и производительности пресс-форм. Откройте для себя ключевые методы достижения оптимальных результатов и сохранения целостности ваших пресс-форм на каждом критическом этапе термообработки.

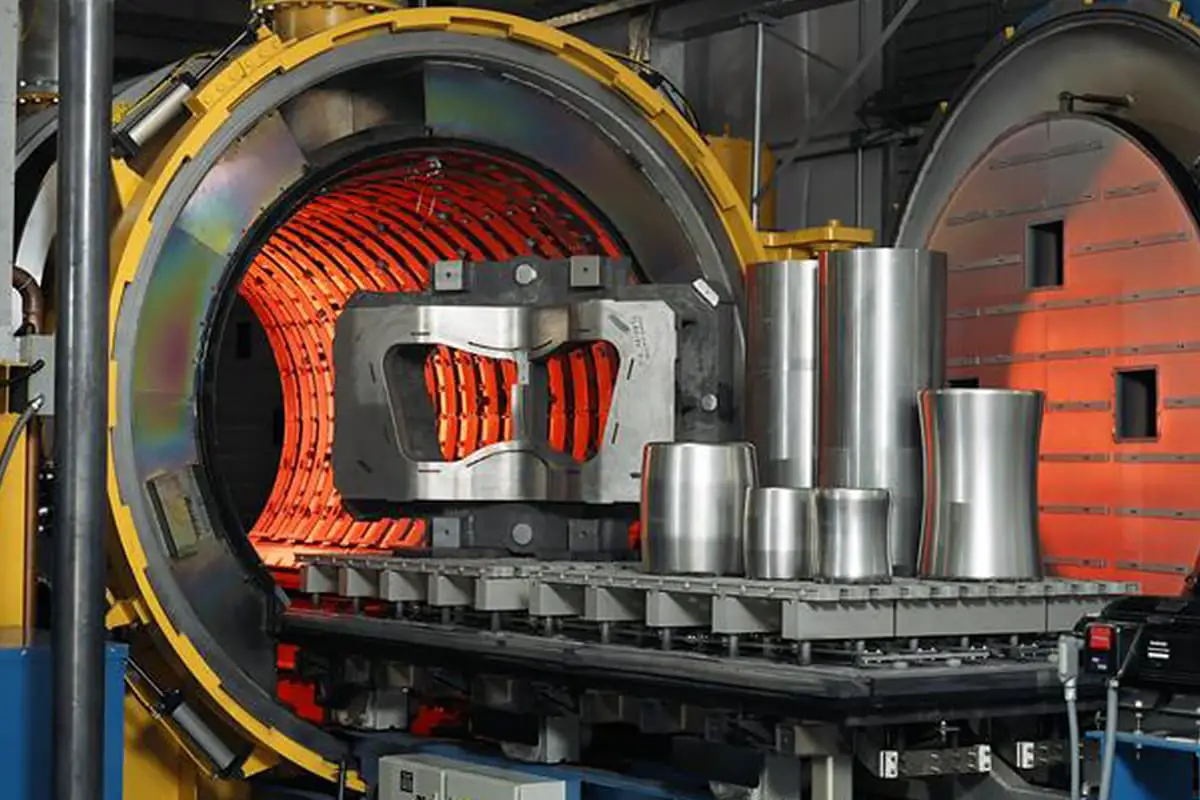

Форма проходит процесс термообработки, состоящий из предварительного нагрева, конечного нагрева и поверхностной закалки.

Под дефектами термической обработки понимаются различные проблемы, возникающие на заключительном этапе термической обработки пресс-формы или в последующих процессах и при использовании. Эти дефекты могут включать закалочные трещины, плохую стабильность размеров, недостаточную твердость, трещины от электрообработки, трещины от шлифования и раннее разрушение пресс-формы.

Более подробный анализ представлен ниже.

Причины появления закалочных трещин и меры по их предотвращению следующие:

Профилактические меры: Проверьте и улучшите конструкцию, включая закругленные углы, расположение отверстий и переходы в поперечном сечении.

Профилактические меры: Поддерживайте и проверяйте систему контроля температуры, регулируйте температуру процесса и добавляйте железо между заготовкой и полом печи.

Профилактические меры: Используйте нагрев в контролируемой атмосфере, нагрев в соляной ванне, вакуумную печь, печь с коробчатой защитой или нанесите антиокислительное покрытие, увеличьте припуск на обработку на 2-3 мм.

Профилактические меры: Понять характеристики охлаждения закалочная среда или закалки и выберите соответствующую охлаждающую жидкость.

Профилактические меры: Используйте правильный процесс ковки и применяйте разумную систему предварительной термической обработки.

Причины и меры предосторожности при недостаточной твердости следующие:

Профилактические меры: Откорректируйте температуру процесса, отремонтируйте и проверьте систему контроля температуры. При установке печи заготовки следует располагать равномерно, не складывать их в стопки и не объединять для охлаждения.

Профилактические меры: Откорректируйте температуру процесса, отремонтируйте и проверьте систему контроля температуры.

Профилактические меры: Откорректируйте температуру процесса, отремонтируйте и проверьте систему контроля температуры. Запускайте печь при температуре не выше заданной.

Профилактические меры: Быстро войти в резервуар из печи, понять характеристики охлаждения закалочной среды, добавить или охладить закалочную среду, если необходимо, усилить перемешивание охлаждающей жидкости, и удалить при температуре Ms + 50°C.

Профилактические меры: Используйте контролируемую атмосферу и нагрев в соляной ванне, вакуумную печь и печь с коробчатой защитой или антиокислительным покрытием, а также увеличьте припуск на обработку на 2-3 мм.

В области машиностроения возникновение деформации при термообработке считается абсолютным, а отсутствие деформации - относительным. Другими словами, все зависит от размера. В основном это связано с эффектом рельефа поверхности, вызванным мартенсит превращение в процессе термообработки.

Предотвращение деформации (изменения размеров и формы) в процессе термообработки - сложная задача, для решения которой часто требуется опыт. Это связано с тем, что различные факторы, такие как тип сталиФорма пресс-формы, неправильное распределение карбидов, метод ковки и термообработки - все это может способствовать возникновению или усугублению проблемы.

Кроме того, изменение любых условий во время термообработки может значительно повлиять на степень деформации стального изделия.

Долгое время решение проблемы деформации при термообработке осуществлялось в основном с помощью опыта и эвристики. Однако крайне важно иметь глубокое понимание взаимосвязи между формой стальная поковкаориентация модуля, форма пресс-формы, метод термообработки и деформация при термообработке. Это понимание может быть получено путем анализа накопленных данных и создания архивов деформации при термообработке.

Обезуглероживание - это явление и реакция, при которой углерод на поверхностном слое стали полностью или частично теряется под воздействием окружающей атмосферы во время нагрева или изоляции.

Сайт обезуглероживание стали может привести к недостаточной твердости, растрескиванию при закалке, деформации при термообработке и дефектам химико-термической обработки. Кроме того, это может существенно повлиять на усталостная прочностьизносостойкость и производительность пресс-форм.

В производстве пресс-форм электроэрозионная обработка (EDM) становится все более распространенным методом обработки. Однако с его широким распространением увеличилось количество дефектов, вызванных EDM.

EDM - это метод обработки, при котором поверхность пресс-формы расплавляется под воздействием высокой температуры, создаваемой электрическим разрядом. В результате этого процесса на обрабатываемой поверхности образуется белый разрушающий слой EDM и создается растягивающее напряжение около 800 МПа. В результате во время электрической обработки пресс-формы могут возникнуть деформации или трещины.

Поэтому при использовании пресс-форм EDM очень важно понимать влияние EDM на сталь пресс-формы и принимать профилактические меры, чтобы избежать дефектов:

Недостаточная вязкость может быть обусловлена либо слишком высокой температурой закалки и длительным временем выдержки, что приводит к огрублению зерна, либо тем, что не удалось избежать отпуска в хрупкой зоне.

Наличие большого количества сохранившихся аустенит в заготовке может привести к возникновению структурных напряжений и растрескиванию заготовки при отпуске во время шлифовальной термической обработки. Чтобы предотвратить это, можно принять две профилактические меры: провести криогенную обработку после закалки или повторить процесс отпуска (обычно 2-3 раза для низколегированных инструментальных сталей при холодной обработке), чтобы минимизировать количество сохранившийся аустенит.

Дизайн формы в первую очередь зависит от ее предназначения, и ее структура не всегда может быть полностью рациональной и симметричной.

Это требует от конструкторов принятия эффективных мер в процессе проектирования пресс-формы. Не снижая эксплуатационных характеристик пресс-формы, они должны обращать внимание на технологичность, рациональность конструкции и геометрическую симметрию.

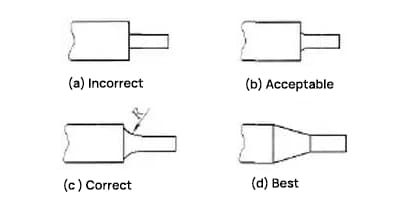

(1) Избегайте острых углов и участков с большой разницей в толщине.

Следует избегать секций с резкими перепадами толщины, тонкими краями и острыми углами.

На стыках толстых и тонких участков формы следует использовать плавные переходы. Это позволяет эффективно снизить разницу температур в поперечном сечении формы и минимизировать тепловые напряжения.

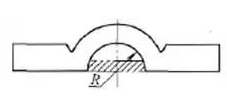

Это также может уменьшить временной разброс структурных преобразований по сечению, тем самым снижая структурные напряжения. Рисунок 1 иллюстрирует использование переходных галтелей и конусов в конструкции пресс-формы.

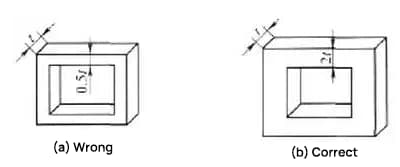

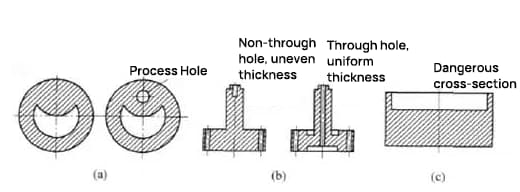

(2) Встраивание дополнительных технологических отверстий

Для тех пресс-форм, в которых действительно сложно обеспечить равномерное и симметричное поперечное сечение, следует, не снижая их функциональности, преобразовать глухие отверстия в сквозные или соответствующим образом интегрировать дополнительные технологические отверстия.

На рисунке 3a показан тип штампа с узкой полостью, который при закалке подвергается деформации, как показано пунктирными линиями. Если на этапе проектирования добавить два технологических отверстия (как показано на рисунке 3b), это уменьшит разницу температур на участке во время закалки, тем самым снизив тепловое напряжение и значительно улучшив ситуацию с деформацией.

На рисунке 4 также показан пример добавления технологических отверстий или замены глухих отверстий на сквозные, что может снизить повышенную восприимчивость к растрескиванию, вызванную неравномерной толщиной.

(3) По возможности используйте закрытые и симметричные конструкции

Если форма пресс-формы открытая или несимметричная, распределение напряжения после закалки будет неравномерным, что легко приводит к деформации. Поэтому в формах с деформируемыми канавками рекомендуется оставлять ребра перед закалкой и срезать их после закалки.

Как показано на рисунке 5, после закалки заготовка с канавками первоначально деформировалась в точке R. Добавив ребра (заштрихованная часть на рисунке 5), можно эффективно предотвратить деформацию при закалке.

(4) Реализация композитной структуры

Для сложных форм, крупных вогнутых форм размером более 400 мм, а также тонких, вытянутых выпуклых форм идеально использовать композитную структуру.

Такой подход упрощает задачу, уменьшает размеры и превращает внутренние поверхности формы в наружные. Это не только облегчает термическую обработку, но и эффективно минимизирует деформацию и растрескивание.

При проектировании композитной структуры разложение должно в целом следовать этим принципам, если они не влияют на точность подгонки:

(1) Отрегулируйте толщину, чтобы обеспечить равномерное поперечное сечение после разложения, особенно для форм, исходные сечения которых сильно различаются.

(2) Разрушить участки, подверженные концентрации напряжений, чтобы распределить напряжение и предотвратить растрескивание.

(3) Выравнивание технологических отверстий для сохранения симметрии конструкции.

(4) Облегчает термическую обработку и простоту сборки.

(5) Прежде всего, необходимо обеспечить удобство использования.

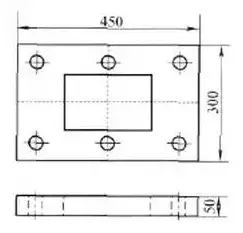

На рисунке 6 показана большая вогнутая матрица. Выбор в пользу монолитной структуры затрудняет термообработку и приводит к неравномерной усадке по всей полости матрицы после закалки.

Это может привести даже к неровным кромкам лезвия и плоскостным искажениям, которые трудно исправить при последующей обработке. Поэтому можно использовать модульную структуру. Как показано пунктирными линиями на рисунке 6, структура разделена на четыре части.

После термообработки эти детали собираются, шлифуются и подгоняются друг к другу. Это не только упрощает процесс термообработки, но и решает проблему деформации.

Деформация и растрескивание при термообработке тесно связаны с используемой сталью и ее качеством. Поэтому материал следует выбирать, исходя из требований к производительности штампа.

Необходимо учитывать такие факторы, как точность, структура и размер штампа, а также характер, количество и методы обработки заготовок.

Как правило, если к штампу не предъявляются требования по деформации и точности, для снижения затрат можно использовать углеродистую инструментальную сталь. Для деталей, склонных к деформации и растрескиванию, можно выбрать высокопрочную легированную инструментальную сталь с более низкой критической скоростью охлаждения при закалке.

На рисунке 7 показана матрица для электронного компонента. Первоначально использовалась сталь T10A, а процесс закалки в воде и охлаждения в масле привел к значительной деформации и подверженности растрескиванию.

Кроме того, закалка в щелочной ванне затрудняла упрочнение полости штампа. Теперь используется сталь 9Mn2V или CrWMn, отвечающая требованиям к закалочной твердости и деформации.

Очевидно, что когда формы из углеродистой стали не отвечают требованиям по деформации, замена их на легированная сталь такие как 9Mn2V или CrWMn, могут решить проблемы деформации и растрескивания.

Несмотря на несколько более высокую стоимость материалов, это все равно экономически выгодно.

Одновременно с правильным выбором материала крайне важно усилить контроль и управление сырьем, чтобы предотвратить появление трещин при термообработке пресс-формы из-за дефектов сырья.

Рациональная формулировка технических условий, включая требования к твердости, является важнейшим способом предотвращения деформации и растрескивания при закалке.

Если локальная закалка или упрочнение поверхности может соответствовать требованиям использования, старайтесь избегать закалки всего изделия.

Для полностью закаленных форм, где локальные требования могут быть ослаблены, не следует строго придерживаться однородности.

Для дорогостоящих форм или форм сложной конструкции, когда термообработка не может удовлетворить технические требования, следует изменить условия, соответственно ослабив те требования, которые оказывают незначительное влияние на срок службы, чтобы избежать брака из-за многократных повторных обработок.

Выбранный тип стали не должен иметь максимально достижимую твердость, установленную в качестве технического условия конструкции.

Это связано с тем, что максимальная твердость часто измеряется на образцах ограниченного размера, которые могут значительно отличаться от твердости, достижимой на более крупных формах реального размера.

Поскольку достижение максимальной твердости часто требует увеличения скорости охлаждения при закалке, что приводит к повышению склонности к закалочной деформации и растрескиванию, использование высокой твердости в качестве технического условия может создать определенные проблемы даже для пресс-форм небольшого размера во время термообработки.

В общем, проектировщик должен сформулировать возможные технические условия, исходя из эксплуатационных характеристик и выбранного типа стали.

Кроме того, устанавливая требования к твердости для выбранного типа стали, следует избегать диапазона твердости, который может вызвать отпускную хрупкость.

Правильное управление взаимосвязью между механической и термической обработкой, а также рациональное расположение технологический процессЭффективные меры по снижению деформации при термообработке пресс-форм, позволяющие тесно увязать холодную и горячую обработку, являются эффективными.

В некоторых случаях деформация пресс-формы не может быть решена исключительно с точки зрения термообработки. Однако изменение мышления и рассмотрение всего технологического процесса часто дает неожиданные результаты.

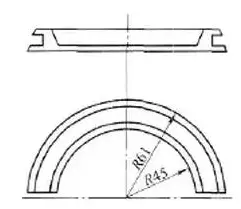

На рис. 8 показана полукруглая пресс-форма, которая из-за своей асимметричной формы подвергается значительной деформации кручения во время закалки.

Если перед закалкой его обработать в виде полного кольца, а после термообработки разрезать на две части шлифовальным кругом, можно не только снизить затраты, но и свести к минимуму деформацию.

При обработке неизбежны искажения.

Если понять его характеристики и предусмотреть достаточные припуски на обработку, можно не только упростить операцию термообработки, но и сократить последующую механическую обработку, особенно шлифовку.

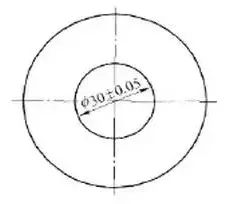

На рисунке 9 показана форма для формовки сталь 45#. После термообработки внутреннее отверстие имеет тенденцию к расширению, поэтому необходимо заранее зарезервировать отрицательный допуск при механической обработке, чтобы соответствовать требованиям конструкции после термообработки.

Для пресс-форм, размер и направление деформации которых невозможно предугадать заранее, можно провести пробную закалку до обработки полости пресс-формы до проектных размеров.

Исходя из характеристик деформации, можно зарезервировать соответствующий припуск на механическую обработку.

Для прецизионных пресс-форм напряжение, возникающее при резке или шлифовке, может привести к деформации и растрескиванию.

Поэтому включение в программу снятия стресса отжиг или старение в процессе обработки может значительно уменьшить деформацию и предотвратить растрескивание.

Например, для форм с тонким валом и сложной формой отжиг для снятия напряжения после черновой обработки для устранения напряжения от резания очень эффективен для снижения деформации закалки.

Аналогично, для некоторых форм, требующих точной шлифовки, после термообработки и грубой шлифовки можно запланировать обработку старением, чтобы устранить напряжение от шлифовки, стабилизировать размеры и предотвратить деформацию и растрескивание.

Полосчатые структуры и композиционная сегрегация в стали часто приводят к неравномерной деформации форм. Состояние организации матрицы перед закалкой также может влиять на разницу в объеме формы до и после закалки.

При определенных условиях качество исходной структуры стали становится основным фактором, влияющим на деформацию при термообработке.

Чтобы свести к минимуму деформацию при закалке, помимо принятия эффективных мер в процессе закалки, необходимо также правильно контролировать структуру внутри стали перед закалкой.

Опыт доказывает, что рациональная ковка - это ключ к минимизации деформаций при термообработке и обеспечению более длительного срока службы пресс-формы. Это особенно важно для легированных сталей (таких как CrWMn, Cr12 и Cr12MoV).

Низкая деформация этих сталей достигается за счет достаточной степени ковки, что позволяет свести к минимуму степень сегрегации карбидов внутри стали.

Поэтому процесс ковки должен правильно контролироваться по следующим пяти аспектам:

(1) Метод ковки: Процесс формовки требует нескольких этапов ковки, обычно не менее трех для высоколегированной стали, чтобы обеспечить разрушение и равномерное распределение карбидов.

(2) Коэффициент ковки: Необходим определенный коэффициент ковки. Например, общий коэффициент ковки для высоколегированной стали обычно составляет 8-10.

(3) Скорость нагрева: постепенно нагревайте примерно до 800°C, затем медленно повышайте температуру до 1100-1150°C. В процессе нагрева заготовку следует регулярно переворачивать, чтобы обеспечить равномерный нагрев и тщательное проникновение.

(4) Контроль температуры окончательной ковки: Если температура окончательной ковки слишком высока, размер зерна увеличивается, что приводит к ухудшению характеристик. С другой стороны, если температура окончательной ковки слишком низкая, материал становится менее пластичным, склонным к образованию полосчатых структур и может легко разрушаться.

Деформация и растрескивание пресс-форм связаны не только с напряжением, возникающим в процессе закалки, но и с исходной структурой и остаточным внутренним напряжением до закалки. Поэтому очень важно проводить необходимую предварительную термическую обработку заготовок пресс-форм.

Как правило, небольшие формы из сталей T7 и T8 имеют тенденцию увеличиваться в объеме во время закалки. Если их предварительно закалить, можно получить более объемную структуру сорбита, чем первоначальный объем, что уменьшит деформацию при закалке.

С другой стороны, большие формы, изготовленные из высокоуглеродистой стали, такой как T10 и T12, склонны к уменьшению объема при закалке. В этом случае следует применять сфероидизирующий отжиг, который может дать лучшие результаты, чем закалка.

Для низколегированных инструментальных сталей организация процесса отпуска после механической обработки позволяет равномерно распределить карбиды сплава, значительно улучшить структуру и смягчить негативное влияние ковки и исходной структуры.

В результате отпуска образуются равномерно распределенные карбиды и мелкозернистая структура сорбита, что увеличивает сравнительный объем исходной структуры.

Это не только улучшает механические свойства стали, но и помогает минимизировать деформацию. Для высоколегированных инструментальных сталей (таких как высокохромистая сталь) при закалке после отпуска могут возникать различные степени сужения форм.

Поэтому замена высокотемпературного отпуска на отжиг в процессе закалки может дать лучшие результаты после закалки.

Легированная конструкционная сталь может достичь более высокой твердости благодаря предварительной закалке, которая также минимизирует объемные изменения во время закалки, уменьшая возможные деформации и растрескивание.

Использование низкотемпературного отжига для снятия напряжения холодной обработки в пресс-формах проще, чем закалка, с более коротким циклом, меньшим окислением и применимостью к различным материалам с использованием одного и того же процесса.

Для устранения карбидов, образовавшихся в результате некачественной ковки, и увеличения глубины закаленного слоя может применяться нормализующая обработка.

В целом, все виды предварительной термической обработки должны проводиться в соответствии с закономерностями расширения и сжатия пресс-формы, корректируя исходную структуру и устраняя напряжение при обработке, чтобы уменьшить деформацию и растрескивание.

Для минимизации и предотвращения закалочных деформаций заготовок необходимо не только рациональное проектирование заготовок, выбор материалов, формулирование технических требований к термообработке, правильная термическая обработка (литье, ковка, сварка) и предварительная термическая обработка заготовок, но и уделить внимание следующим вопросам термообработки:

(1) Рациональный выбор температуры нагрева

Для обеспечения закалки температура закалки обычно должна быть как можно ниже. Однако для некоторых форм из высокоуглеродистой легированной стали (например, CrWMn, Cr12Mo) деформацию при закалке можно контролировать путем соответствующего повышения температуры закалки для снижения Мисс Пойнтпри этом увеличивается количество остаточного аустенита.

Кроме того, для форм из более толстой высокоуглеродистой стали температура закалки может быть немного повышена, чтобы предотвратить появление закалочных трещин.

Для форм, склонных к деформации и растрескиванию, перед закалкой следует провести отжиг для снятия напряжения.

(2) Рациональный процесс нагревания

Необходимо добиться максимально равномерного нагрева, чтобы минимизировать тепловое напряжение во время нагрева.

Для пресс-форм большого сечения, сложной формы из высоколегированной стали с высокими требованиями к деформации обычно применяется предварительный нагрев или ограничение скорости нагрева.

(3) Правильный выбор метода и среды охлаждения

Следует по возможности выбирать методы закалки с предварительным охлаждением, ступенчатой закалки и ступенчатого охлаждения.

Закалка с предварительным охлаждением хорошо влияет на уменьшение деформации в длинных, тонких или нетолстых пресс-формах и в некоторой степени может уменьшить деформацию в пресс-формах со значительными колебаниями толщины.

Для сложные формы или пресс-форм со значительной разницей в сечении, предпочтительна ступенчатая закалка. Например, использование ступенчатой закалки при температуре 580-620°C для быстрорежущей стали позволяет избежать закалочных деформаций и растрескивания.

(4) Правильное владение методами операции закаливания

Правильный выбор способа погружения заготовки в среду должен обеспечивать наиболее равномерное охлаждение формы и вхождение в охлаждающую среду по пути наименьшего сопротивления, причем сторона с наиболее медленным охлаждением должна быть обращена к направлению движения жидкости.

Когда форма остынет до температуры ниже точки Ms, движение должно прекратиться. Например, формы с неравномерной толщиной следует погружать сначала более толстой частью; заготовки со значительным изменением сечения можно уменьшить деформацию при термообработке, увеличив технологические отверстия, оставив ребра жесткости, заткнув отверстия асбестом и т.д.

Для заготовок с вогнутыми поверхностями или сквозными отверстиями вогнутую сторону и отверстия следует погружать вверх, чтобы выгнать пузырьки внутри сквозных отверстий.

Термообработка - неотъемлемый производственный процесс при изготовлении пресс-форм, существенно влияющий как на качество, так и на стоимость пресс-формы, и служащий важнейшей мерой для увеличения срока ее службы. Деформация и растрескивание - две основные проблемы при термообработке пресс-форм.

Причины этих проблем сложны, но, понимая их закономерности, проводя тщательный анализ и исследования и точно решая проблемы, можно уменьшить деформацию формы и эффективно контролировать растрескивание.