Что вызывает растрескивание пресс-форм после термообработки? Как определить, правильно ли была проведена термообработка пресс-формы? Термообработка пресс-форм может быть сложной, но понимание общих проблем и их решений может сэкономить время и ресурсы. В этой статье даются ответы на 22 часто задаваемых вопроса о термообработке пресс-форм, предлагаются практические советы и мнения экспертов. Здесь вы найдете ценную информацию, которая поможет вам лучше понять этот важнейший процесс: от избежания типичных подводных камней до обеспечения оптимальной производительности. Читайте дальше, чтобы узнать, что является ключом к успешной термообработке пресс-форм.

Этого можно достичь путем нагрева и закалки при температурах от 1050 до 1100℃ с последующей закалкой в масле.

Однако это не обязательно для горячих работ штамповая сталь иметь такую высокую твердость, так как при высокой твердости его эксплуатационные характеристики значительно снижаются.

Обычно твердость в диапазоне HRC46-50 обеспечивает хорошую производительность и долговечность.

Если используется шлифовальный станок, стоимость обработки может быть высокой, количество обрабатываемого материала может быть большим, но размер продукта может не соответствовать требуемому стандарту.

Если соляная кислота не может очистить поверхность, скорее всего, вы используете штамповую сталь с высоким содержанием хрома. Это штамповая сталь D2 или H13?

Оксидный слой на высокохромистой штамповой стали трудно удалить, но его можно смыть с помощью кислотного очистителя для нержавеющей стали. Эти очистители легко доступны в магазинах пресс-форм или нержавеющей стали.

Оксидный слой на высокохромистых формовочных сталях не может быть легко удален с помощью соляной кислоты. Однако существуют альтернативные методы.

После полировки формы масляным камнем поверхность становится гладкой. Перед термообработкой можно отшлифовать форму грубым наждачным камнем или абразивной лентой. Затем форму можно снова отшлифовать тонким масляным камнем.

Другой метод, который используют некоторые люди, заключается в том, чтобы сначала отшлифовать форму с помощью фибрового круга, чтобы эффективно удалить пустую кожу. Затем они приступают к шлифовке и полировке или пескоструйной обработке.

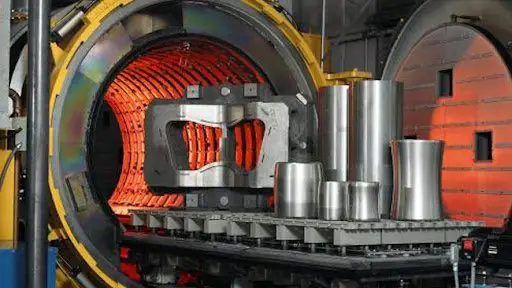

На заводе термической обработки установлен широкий спектр оборудования, включая печь периодического действия и шахтную печь.

Чаще всего используется печь периодического действия, в которой можно проводить различные виды термообработки, такие как отжиг, нормализация, закалка и отпуск. Это печь с электрическим нагревом, которая нагревается до заданной температуры, прежде чем в нее помещается заготовка. После достижения нужной температуры заготовку некоторое время держат в тепле, а затем либо вынимают, либо охлаждают в печи.

Шахтная печь обычно используется в качестве оборудования для науглероживания и располагается под землей. После того как заготовка помещается внутрь, ее герметизируют, а затем погружают в богатую углеродом жидкость, такую как керосин или метанол, при высокой температуре. Жидкость растворяется в атомах углерода, которые проникают в поверхность заготовки.

Закалочный пруд используется для закалки и содержит водный раствор или масло, которые используются для охлаждения закаленных заготовок из печи периодического действия. В ходе процесса заготовка помещается в пруд и выжидается некоторое время, после чего вынимается.

Среди других устройств на заводе есть высокочастотные машины, которые преобразуют ток частотой 50 Гц в ток частотой 200 КГц. Наиболее распространенная модель имеет максимальную мощность 200 кВт и оснащена катушкой из медной трубки с внутренней охлаждающей водой, расположенной на внешней стороне заготовки. В течение нескольких секунд поверхность заготовки становится красной, а когда она достигает заданной температуры, водяная рубашка распыляет закалочный раствор на поверхность для завершения процесса закалки.

В целом, станция термической обработки может похвастаться разнообразным оборудованием, включая упомянутое выше

Без информации о размерах и форме деталей, требованиях к термообработке и принятых методах термообработки выявить причины может быть очень сложно.

Оба эти виды стали относятся к той же категории высокохромистых лепидолитовых сталей, которые имеют склонность к растрескиванию в холодных условиях. Технология термообработки, необходимая для этой стали, также сложна.

Исходя из моего опыта, можно использовать следующие методы термообработки:

Для получения термической твердости и высокой износостойкости сталь может быть закалена при температуре 950-1000℃ и охлаждена маслом, в результате чего HRC>58. Для достижения лучших результатов температура закалки может быть увеличена до 1115-1130℃ с последующим охлаждением в масле.

Для тонких и изящных форм можно использовать воздушное охлаждение, а для уменьшения деформации рекомендуется охлаждение солевым раствором при температуре 400-450℃.

Закалка не должна проводиться при температуре 300-375℃, так как это может снизить вязкость инструмента и вызвать отпускную хрупкость. Важно проводить отпуск сразу после закалки.

Если закалка производится при температуре выше 1100℃, рекомендуется провести двух-трехкратный отпуск при температуре 520℃.

Важно отметить, что высокая температура закалки может привести к обезуглероживанию. Поэтому перед закалкой рекомендуется провести предварительную термическую обработку (сфероидизирующий отжиг).

Дополнения:

"Мастер случайно смешал необработанную деталь с партией хорошо термически обработанных деталей. Обе детали подверглись дробеструйной обработке, поэтому их невозможно отличить по цвету. Более того, их твердость находится в диапазоне HRC35-45, что также затрудняет их различение по твердости. Как же их отличить? Пожалуйста, не предлагайте разрезать заготовку для изучения металлографической структуры, так как это может повредить изделие".

Ответы:

Если вы не можете определить твердость или окислительный цвет термообработки, я предлагаю вам определить их по звуку при постукивании.

Металлографическая структура отливки и заготовки после закалка и отпуск отличается. Также есть разница во внутреннем потреблении, которое можно определить по звуку постукивания.

При превышении указанной температуры нагрева происходит укрупнение зерна и ухудшение различных механических свойств, таких как повышенная хрупкость, снижение вязкости, легкая деформация и растрескивание.

Чтобы избежать перегрева, важно контролировать температуру нагрева.

Если сталь пережжена, это невозможно исправить с помощью термообработки или механической обработки.

Причины:

Профилактические меры:

Для термообработки пресс-формы рекомендуется использовать вакуумную термообработку, чтобы минимизировать деформацию.

Для облегчения термообработки формы могут быть разделены на небольшие части и медленная резка следует использовать для обеспечения высокой точности, качественной обработки и минимальной деформации. Если зазор гарантирован, заусенцы будут незначительными. Рекомендуется проверить точность используемого устройства.

Кроме того, возможно, что прочность выпуклой формы может оказаться недостаточной. Также может возникнуть остаточное напряжение в листовой металл после термообработки, что приводит к деформации во время резки проволоки. Для смягчения этой проблемы предлагается рассмотреть возможность предварительного фрезерования с большими отверстиями для резки проволоки, а затем повторной термической обработки, оставляя запас в 3-4 мм.

Причины:

На поверхности формы до термообработки видны окисленный слой, пятна ржавчины и частичное обезуглероживание.

Если закалочная среда выбрана неправильно, или в ней содержится избыток или старение примесей, это может вызвать проблемы после закалки и нагрева пресс-формы.

Профилактические меры:

Перед термообработкой важно удалить все окислы и пятна ржавчины. Кроме того, очень важно правильно защитить поверхность штампа во время закалки и нагрева. Для нагрева рекомендуется использовать вакуумную электропечь, печь с соляной ванной или печь с защитной атмосферой.

В процессе закалки и нагрева важно выбрать подходящую охлаждающую среду. Если охлаждающая среда используется в течение длительного периода времени, ее следует регулярно фильтровать или заменять.

Причины:

В исходной структуре штамповой стали часто наблюдается сильная сегрегация карбидов.

Это может быть связано с несовершенством технологии ковки, например, с использованием высоких температур нагрева, ограничением деформации, высокой температурой остановки ковки и медленной скоростью охлаждения, что затрудняет удаление сетчатых, полосчатых и цепочечных карбидов, препятствуя тем самым сфероидизирующему отжигу.

Кроме того, некачественная технология отжига сфероидов, например, слишком высокие или низкие температуры отжига или недостаточная изотермический отжиг время, может привести к неравномерной или плохой сфероидизации.

Профилактические меры:

При выборе пресс-формы стальной материалПри этом важно учитывать условия работы пресс-формы, объем производства, а также прочность и жесткость материала. Рекомендуется выбирать высококачественные пресс-формы стальной материал для обеспечения оптимальной производительности.

Для улучшения процесса ковки может потребоваться подготовительная термическая обработка нормализацией, которая поможет устранить неравномерность сетчатых и цепных карбидов и карбидов в сырье. В тех случаях, когда высокоуглеродистая штамповая сталь имеет сильное карбидное расслоение, не поддающееся ковке, в качестве метода обработки может быть использовано рафинирование твердым раствором.

Чтобы добиться желаемого сфероидизирующего отжига для кованых заготовок, необходимо сформулировать правильные технологические требования, основанные на закалке-отжиге и технологии быстрого равномерного сфероидизирующего отжига.

Кроме того, важно обеспечить равномерность температуры заготовки в печи за счет рациональной установки печи.

Причины:

Перепутать сталь для пресс-формы - распространенная ошибка. Требуемая температура закалки для материала пресс-формы намного ниже, чем для реальной стали (например, сталь GCr15 не должна обрабатываться как сталь 3Cr2W8V).

Неправильная сфероидизация перед закалкой является основной причиной плохой сфероидизации формовочной стали.

К проблемам может привести либо слишком высокая температура нагрева при закалке формы, либо длительное время сохранения тепла.

Неправильное размещение формы в печи может привести к перегреву вблизи электрода или нагревательного элемента.

Формы со значительным изменением поперечного сечения требуют правильного выбора параметров процесса закалки и нагрева, чтобы избежать перегрева на тонком участке и под острым углом.

Профилактические меры:

Перед поступлением на склад сталь следует подвергать строгому контролю, чтобы не допустить смешивания и беспорядка.

Перед закалкой важно провести правильную ковку и отжиг для обеспечения хорошей сфероидизации.

Чтобы обеспечить правильную закалку и нагрев пресс-формы, необходимо правильно следовать технологическим спецификациям и строго контролировать температуру нагрева при закалке и время сохранения тепла.

Необходимо регулярно проверять и корректировать термометр, чтобы убедиться, что прибор работает правильно.

При нагревании формы в печи ее следует держать на соответствующем расстоянии от электрода или нагревательного элемента.

Высокая твердость, высокая износостойкость и высокая прочность оптимизирующей обработки:

Металлографический анализ позволяет определить наличие обезуглероживания на поверхности материалов. Обезуглероживание является распространенной причиной образования трещин.

H13 - широко используемый материал для экструзионных фильер, и требования к твердости этого материала не очень высоки.

Я рекомендую попробовать термообработку в диапазоне температур 1030-1050℃.

Роль термообработки в производстве пресс-форм:

Большинство отказов пресс-форм вызвано разрушением, износом и деформацией, а основными причинами являются неправильная термообработка и некачественная механическая обработка пресс-формы. Поэтому тщательный выбор материалов, правильная формулировка процесса термообработки и повышение качества термообработки имеют решающее значение для продления срока службы пресс-формы.

Термообработка пресс-формы включает в себя предварительную и окончательную термообработку, конечной целью которой является достижение хорошего качества поверхности, прочности, пластичности и вязкости пресс-формы.

Возможные причины:

Во время закалки, если температура превышает рекомендуемый предел, это может привести к перегреву, что влечет за собой ряд проблем, таких как крупное зерно, серьезное обезуглероживание, большие мартенситКрупнозернистое разрушение, низкая вязкость и пониженная пластичность.

Высокая температура нагрева и длительное время сохранения тепла также могут привести к сильному обезуглероживанию поверхности материала, крупнозернистой структуре, слабой силе сцепления и значительному снижению пластичности. Поэтому очень важно поддерживать соответствующую температуру и время в процессе закалки, чтобы избежать подобных проблем.

Предложения:

Преимущества:

Недостатки:

Критическое значение твердости закаленной глубины=Минимальная твердость закалки×0,8。

Обработка глубоким охлаждением - это продолжение процесса охлаждения заготовки после закалки.

Применяется в формовочной промышленности, в основном, для холодной формовочной стали, быстрорежущей стали, подшипниковая стальХолодные пресс-формы и фитинги для пресс-форм

Глубокое охлаждение изменяет некоторые связанные с ним механические свойства. Основные функции следующие:

Такие как жесткие хромирование для повышения износостойкости деталей.

Выстрел упрочнение укрепление:

Усталостная прочность деталей может быть значительно повышена при переменном напряжении.

Прокатный инструмент используется для давления на поверхность металлических деталей при комнатной температуре. Это вызывает пластическую деформацию и изменяет микрогеометрическую форму поверхности металла. Таким образом, улучшается гладкость поверхности, усталостная прочность, износостойкость и твердость деталей.